Схема регулятора расхода газа

Обновлено: 29.06.2024

При регулировании расхода нужно учитывать некоторые особенности, не присущие обычно системам регулирования других технологических параметров.

Первая особенность – это небольшая (обычно пренебрежимо малая) инерционность объекта регулирования, который представляет собой, как правило, участок трубопровода между первичным измерительным преобразователем для измерения расхода и регулирующим органом. После перемещения штока регулирующего органа в новое положение новое значение расхода устанавливается за доли секунды или, в крайнем случае, за несколько секунд. Это означает, что динамические характеристики системы определяются главным образом инерционностью измерительного устройства, регулятора, исполнительного устройства и линией передачи сигнала (импульсных линий).

Вторая особенность проявляется в том, что сигнал, соответствующий измеренному значению расхода, всегда содержит помехи, уровень которых высок. Частично шум представляет собой физические колебания расхода, частота которых настолько велика, что система не успевает на них реагировать. Наличие высокочастотных составляющих в сигнале изменения расхода – результат пульсаций давления в трубопроводе, которые в свою очередь являются следствием работы насосов, компрессоров, случайных колебаний расхода, например, при дросселировании потока через сужающее устройство. Поэтому при наличии шума, чтобы избежать усиления в системе случайных возмущений, следует применять малые значения коэффициента усиления регулятора.

Рассмотрим объект регулирования расхода – участок трубопровода 1, расположенный между местом измерения расхода (местом установки первичного измерительного преобразователя, например диафрагмы 2) и регулирующим органом 3 (рис. 1). Длина прямого участка трубопровода определяется правилами установки нормальных сужающих устройств и регулирующих органов и может составить несколько метров. Динамику объекта (трубопровода) – канала расход вещества через регулирующий клапан–расход вещества через расходомер – можно представить статическим звеном первого порядка с транспортным запаздыванием. Значение постоянной времени T составляет несколько секунд; время транспортного запаздывания τзап для газа – составляет доли секунды, для жидкости – несколько секунд.

Рис. 1. Фрагмент системы регулирования расхода

Поскольку инерционность объекта при регулировании расхода незначительна, к выбору технических средств управления и методов расчета АСУ предъявляются повышенные требования.

В системах регулирования расхода применяют различные способы изменения расхода:

1. дросселирование потока вещества через регулирующий орган (клапан, заслонка, шибер и др.), установленный на трубопроводе;

2. изменение угловой скорости вращения рабочего вала насоса или вентилятора;

3. байпасирование потока (под байпасированием понимается переброс части вещества из основной магистрали в обводную линию).

2. Регулирование устройств для перемещения жидкостей и газов

Для транспортировки жидкостей по трубопроводам часто применяют центробежные и поршневые насосы, для транспортировки газов – вентиляторы, газодувки, центробежные компрессоры и др. Цель регулирования работы насосов, вентиляторов, компрессоров – поддержать их заданную производительность. Рассмотрим для примера схему регулирования расхода, создаваемого центробежным насосом (рис. .2). Датчик расхода 2 устанавливается после центробежного насоса 1 на линии нагнетания перед регулирующим клапаном 4. При отклонении расхода жидкости от заданного значения регулятор 3 формирует командный сигнал, в соответствии с которым исполнительный механизм перемещает затвор регулирующего клапана 4. Проходное сечение регулирующего клапана изменяется, что приводит к изменению суммарного сопротивления гидравлической линии и, следовательно, расхода жидкости.

Предложенный вариант регулирования расхода жидкости не применим, если для перемещения жидкости используют поршневой насос: по команде регулятора регулирующий клапан может полностью закрыться, что, в конечном итоге, приведет к разрыву трубопровода. Если регулирующий клапан установить на линии всасывания поршневого насоса, то это приводит к помпажу.

2 – датчик расхода;

3 – регулятор расхода;

4 – регулирующий клапан

Рис. 2. Схема регулирования расхода, создаваемого центробежным насосом

Тогда для регулирования расхода используют байпасирование потока (рис. 3): часть жидкости перепускают из нагнетательной линии во всасывающую линию. Таким же способом регулируют производительность шестеренчатых и лопастных насосов.

Рис. 3. Схема регулирования расхода, создаваемого поршневым насосом

Неустойчивая работа насоса, характеризуемая частой сменой режимов работы и гидравлическими ударами, носит название помпаж.

Производительность центробежных компрессоров стабилизируют системами регулирования с регулирующим клапаном, установленным на линии всасывания, и противопомпажной автоматической защитой (рис. 4). Для защиты применяется система сброса части сжатого газа в ресивер, уменьшая при этом расход сжатого газа в линии потребителя. В случае приближения режима работы компрессора к области помпажа, регулятор расхода открывает регулирующий клапан, установленный на линии нагнетания к ресиверу. Это приводит к увеличению производительности компрессора, снижению давления в нагнетательной линии, повышению давления во всасывающей линии, что предотвращает помпаж компрессора.

2 – датчики расхода;

4 – регулирующие клапаны

Рис. 4. Схема регулирования производительности центробежного компрессора с противопомпажной защитой

3. Регулирование соотношения расходов двух веществ

Существует несколько вариантов регулирования соотношения расходов двух веществ.

1, 2 – датчики расхода;

3 – регулятор соотношения расходов;

4 – регулирующий клапан

Рис. 5. Схема регулирования соотношения расходов при произвольной нагрузке

1, 2 – датчики расхода;

3 – регулятор соотношения расходов;

4 – регулятор расхода;

5, 6 – регулирующие клапаны

Рис. 6. Схема регулирования соотношения расходов при заданной нагрузке

2, 3 – датчики расхода;

4– регулятор соотношения расходов;

5– регулятор расхода;

6 – регулятор уровня;

7,8– регулирующие клапаны;

9 – датчик уровня

Рис. 7. Схема регулирования соотношения расходов с коррекцией

по третьему параметру (уровню) при заданной нагрузке

Особенность настройки каскадных САУ заключается в том, что на задание внутреннему регулятору (в данном случае регулятору соотношения расходов двух веществ) устанавливается ограничение:

где n н, n в – нижнее и верхнее соотношения расходов веществ соответственно.

Если выходной сигнал внешнего регулятора (регулятора уровня) выходит за пределы [ n н, n в ] , то задание внутреннему регулятору (в данном случае регулятору соотношения расходов двух веществ) не меняется, а остается на предельно допустимом значении п (а именно или n н или n в).

Требуемое (заданное) качество переходных процессов предопределяет выбор законов управления. Для регулирования расхода без установившейся (статической) погрешности в одноконтурных системах управления применяют ПИ-регуляторы. Если система управления расходом является внутренним контуром двухконтурной каскадной системы управления, то в качестве регулятора расхода может использовать П-регулятор.

В промышленных САР расхода не рекомендуется применять ПД- или ПИД-регуляторы. Если в сигнале изменения расхода присутствуют высокочастотные сигналы (помехи), то использование Д-составляюших в законе регулирования без предварительного сглаживания сигнала расхода может вызвать неустойчивую работу системы управления.

Регуляторы расхода газа (РРГ) предназначены для поддержания заданного пользователем значения расхода. РРГ используются в промышленности и научно-исследовательских лабораториях для организации подачи газа из баллонов и магистралей. На рынке представлены устройства компаний Элточприбор, MKS, Bronkhorst и др. Стоимость таких приборов составляет 1000-2500 USD. Целью настоящей работы является создание регулятора расхода газа из более доступных компонентов. Идея состоит в организации системы с обратной связью, включающей в себя пропорциональный клапан и измеритель расхода. Ниже приведено краткое описание аппаратной и программной части системы, позволяющее воспроизвести ее всем, кто использует РРГ в своей деятельности. Все исходные коды доступны на GitHub.

Использовались изделия компании SMC, клапаны серии PVQ и измерители расхода серии PFM5 без индикации. Было собрано два РРГ с диапазонами регулируемых расходов 0.2-5 л/мин (PVQ13 + PFM510) и 1-50 л/мин (PVQ31 + PFM550), показанные на рисунке. Стоимость одного регулятора расхода можно оценить сверху как 100 USD (клапан PVQ31) + 80 USD (измеритель PFM5) + 20 USD (микроконтроллер Arduino Nano, блок питания и радиодетали) = 200 USD. Все описанное ниже относится к РРГ 1-50 л/мин. Создание регулятора 0.2-5 л/мин, а также любых других регуляторов из аналогичных компонентов следует той же схеме, но может отличаться незначительными деталями.

Аппаратная часть

Аппаратная часть показана на рисунке и состоит из:

- Пропорционального клапана PVQ31

- Измерителя расхода PFM550

- Фильтра

- Блока питания (24V, 1A)

- Схемы управления силой тока

- Микроконтроллера Arduino Nano и схемы его питания

Электрическая схема подключения компонентов показана на рисунке. Для питания схемы используется источник постоянного тока на 24 В, 1 А, которого более чем достаточно, учитывая потребление клапана менее 200 мА и измерителя менее 35 мА. Пропорциональные клапаны серии PVQ управляются силой тока. В соответствии с документацией не рекомендуется управлять ими путем контроля напряжения. Управление силой тока может быть реализовано с помощью схемы обсуждавшейся здесь, здесь и более подробно здесь. Схема управления силой тока выделена на общей электрической схеме (Рис.3) пунктирным прямоугольником. Клапаны серии PVQ подключаются двумя проводами питания: красный — DC+, черный — DC-.

Сила тока регулируется с помощью ШИМ сигнала, выдаваемого аналоговым пином микроконтроллера. По умолчанию контроллеры на базе ATmega328 (Arduino UNO/Nano/Pro Mini) генерируют 8 битный (значения 0-255) ШИМ сигнал на частоте 488 или 976 Гц, в зависимости от пина. Малая разрядность ШИМ сигнала снижает точность регулировки клапана. Низкая частота приводит к его гудению. Эти величины могут быть увеличены программно до 10 бит (0-1023) и 15.6 кГц, соответственно. Мы использовали частоту 7.8 кГц. Описание команд, которые необходимо вставить в функцию setup() прошивки Arduino приведено здесь и здесь.

Измерители расхода серии PFM5 имеют 2 сигнальных провода (черный — аналоговый выход, белый — установка времени отклика (не используем)) и два провода питания (коричневый — DC+, синий — DC-). Питание от источника постоянного тока 24 В. Измеритель расхода выдает аналоговый сигнал в диапазоне 1-5 В. Значение 1 В соответствует нулевому расходу газа, 5 В — максимальному для данного измерителя. Согласно документации зависимость между расходом и напряжением линейная. Между тем представляется нелишним проведение регулярной тарировки расходомера. Аналоговый сигнал с измерителя расхода (черный провод) принимается 10 битным (0-1023) аналоговым пином Arduino для обработки и отображения. Белый провод предназначен для установки времени отклика, мы его не используем. В этом случае время отклика 50 мс.

Питание платы Arduino следует осуществлять через пин 5V, напряжение питания не должно превышать 5.5 В. Такое питание может быть организовано от БП клапана и расходомера через стабилизатор L7805, как показано на схеме (Рис.3). Скорее всего будет нужен радиатор на стабилизатор. Питание от USB порта компьютера, использованное во время тестирования (Рис.2) не желательно так как в этом случае опорное напряжение при использовании АЦП нестабильно. Более подробно про питание платы см. здесь.

Программная часть

Программная часть состоит из прошивки микроконтроллера Arduino Nano и графического интерфейса пользователя, запускаемого на ПК.

Программа, загружаемая на микроконтроллер, циклически выполняет следующие действия:

- Опрашивает последовательный порт и считывает с него данные, вводимые пользователем

- Выводит данные, полученные с измерителя расхода в последовательный порт

- В зависимости от данных, полученных от пользователя и измерителя расхода определяет величину открытия пропорционального клапана и формирует необходимый ШИМ-сигнал

Для использования ПИД-регулятора необходимо подобрать коэффициенты пропорциональной Kp , интегральной Ki и дифференциальной Kd составляющих, а также время итерации dtpid . Значение переменной dtpid надо подбирать в зависимости от инертности системы. Чем более инертна система тем больше должно быть dtpid . Исходя из оценок и результатов тестирования для рассматриваемого устройства мы выбрали значения dtpid = 100-330 мс. Коэффициенты Kp , Ki , Kd подбираются при фиксированном значении dtpid и существенно зависят от системы. Рекомендации по подбору коэффициентов можно найти здесь, здесь и здесь.

Итак, алгоритм, циклично выполняемый микроконтроллером выглядит следующим образом:

Графический интерфейс пользователя написан на языке Python с использованием графического фреймворка PyQt. Дизайн создан в программе Qt Designer, после чего код .ui-файла конвертировался в Python-файл. Введение в разработку графического интерфейса и использование PyQt см. здесь и здесь.

Графический интерфейс взаимодействует с прошивкой Arduino через последовательный порт с помощью библиотеки pyserial . Python-программа выполняет следующие действия:

- Устанавливает соединение с последовательным портом микроконтроллера

- Через графический интерфейс получает от пользователя данные о требуемом режиме работы, значении желаемого расхода газа или величины открытия клапана, в различных единицах измерения

- Приводит полученные данные к диапазону 0-1023, принимаемому прошивкой микроконтроллера, по формулам пересчета

- Передает данные п.3 микроконтроллеру через последовательный порт

- Считывает из последовательного порта данные, полученные от измерителя расхода (значения 0-1023)

- Переводит данные п.5 в требуемые единицы измерения и отображает в числовом и графическом виде

Для перевода из пользовательских единиц измерения в диапазон 0-1023 и обратно предназначен модуль units.py . Этот модуль позволяет легко добавлять новые единицы измерения. От пользователя требуется указать название единиц и формулу пересчета из 0-1023 в новые единицы измерения. Модуль снабжен подробными комментариями.

Данные полученные от измерителя расхода и выведенные прошивкой микроконтроллера в последовательный порт считываются с порта Python-программой и после перевода единиц измерения отображаются в текстовом и графическом виде. Для отрисовки графика текущего расхода используется библиотека pyqtgraph .

Результаты

Для начала работы с РРГ необходимо: прошить микроконтроллер, подключить питание, запустить Python-программу, установить соединение с последовательным портом. После этого пользователь может выбирать ражим работы (ручной или автоматический) и задавать требуемую величину открытия клапана в ручном режиме работы или поддерживаемое значение расхода в автоматическом. Текущий расход газа выводится в соответствующем поле и отображается на графике. График обновляется циклически, после достижения заданного количества точек график очищается и отрисовка начинается сначала. Пользователь может выбрать используемые единицы измерения.

На рисунке показан внешний вид графического интерфейса пользователя и график изменения расхода газа, полученный в автоматическом режиме и демонстрирующий переключение РРГ между разными значениями поддерживаемого расхода. Результаты приведены в единицах 0-1023.

Замечания

Использование микроконтроллера Arduino Nano излишне так как задействована лишь малая часть его пинов. С другой стороны было бы лучше использовать микроконтроллеры с большей разрядностью аналоговых входов/выходов для повышения точности измерения и регулировки. При смене типа микроконтроллера может потребоваться своя реализация ПИД-регулятора, это не должно вызвать затруднений так как алгоритм простой.

На этапе разработки электрическая схема была собрана на макетной плате (см. Рис.2). Для дальнейшего использования необходимо спаять схему и поместить в корпус.

Авторы статьи не являются ни электронщиками, ни программистами, поэтому конструктивные советы по улучшению приветствуются.

Дополнительные материалы

Исходные коды прошивки Arduino и Python-программы, а также документацию на используемые измерители расхода и пропорциональные клапаны выложены на GitHub

Благодарности

Мы благодарны нашим коллегам за идею системы, реализованной в этой работе. AlexGyver и другим пользователям, щедро делящимся своим опытом, за информацию которую мы использовали в работе.

Выводы

Использование системы с обратной связью, состоящей из пропорционального клапана, измерителя расхода и микроконтроллера, позволяет сделать РРГ для поддержания заданного расхода газа. Тесты продемонстрировали отклонение расхода от требуемого в пределах менее 2%. Стоимость системы составила менее 200 USD. Собранный прототип показал работоспособность в широком диапазоне условий. Дальнейшее использование может требовать доводки, включающей распайку схем, изготовление корпуса и т.п.

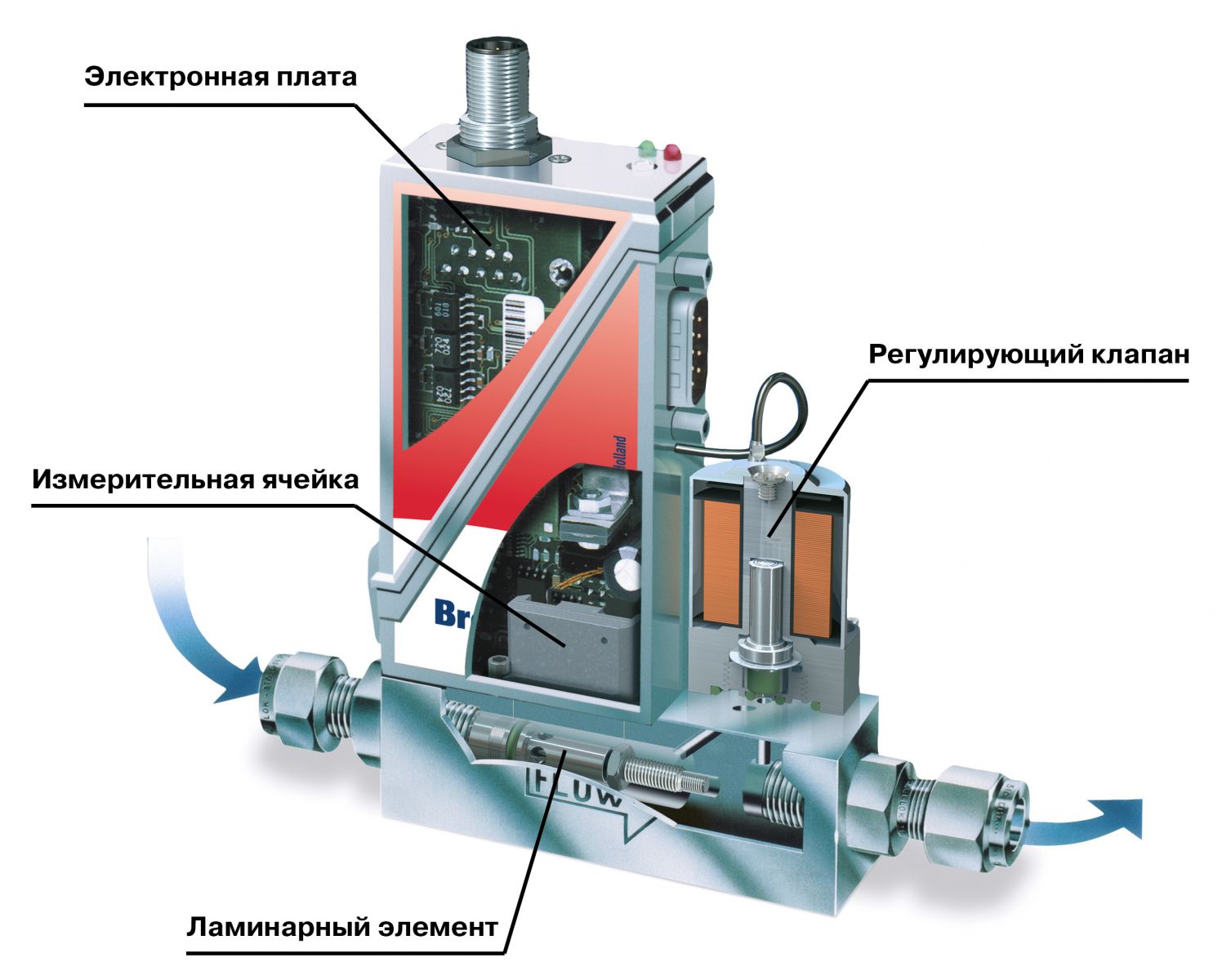

Регулятор расхода газа (РРГ) - компактное устройство с обратной связью, которое измеряет и регулирует массовый расход определенного газа. В статье описаны основные принципы технологии тепловых измерений массового расхода, устройство РРГ производства компании Bronkhorst High-Tech B.V.

Основными составными компонентами РРГ являются: корпус, измерительная ячейка и элемент сопротивления потоку (ламинарный элемент), регулирующий клапан, электронная плата.

Корпус представляет собой основание, на котором монтируются все основные компоненты регулятора расхода. Через это основание идет поток газа. Все приборы Bronkhorst High-Tech B.V. имеют корпус из высококачественной электрополированной нержавеющей стали марки 316L. В качестве уплотнений между основанием и другими узлами РРГ используются различные эластомеры или металл.

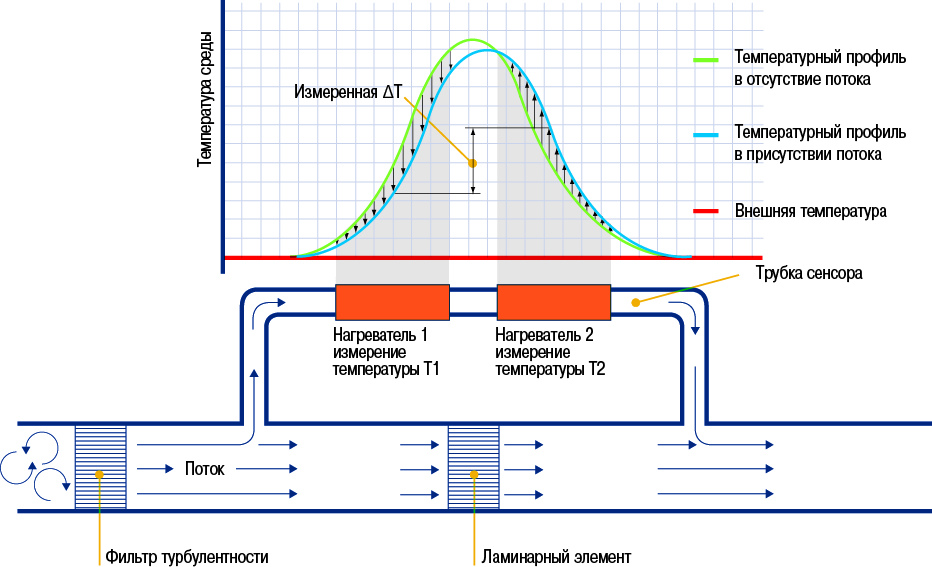

Главными элементами измерительной части РРГ являются:

Ламинарный элемент представляет собой набор специальных дисков из нержавеющей стали с прецизионно изготовленными каналами в них. Динамическое сопротивление каждого канала равно сопротивлению измерительной ячейки. Конструкция элемента сопротивления потоку обеспечивает стабильный коэффициент отношения потока через сенсор и мимо него. Причем это отношение остается постоянным во всем диапазоне изменения параметров эксплуатации прибора. Такая конструкция позволяет собирать и калибровать прибор с использованием азота, а затем моделировать его работу с любым другим газом.

Измерительная ячейка (датчик) является сердцем прибора. Она состоит из капилляра (измерительного канала) из нержавеющей стали и двух терморезистивных элементов. В отсутствие потока газа оба элемента дают равные показания и сигнал от измерительной ячейки равен нулю. При подаче потока часть газа, ответвляемая элементом сопротивления потоку, проходит по капилляру и нагревается термоэлементами. Измеряемые температуры Т1 и Т2 отличаются между собой. Разница температур прямо пропорциональна массовому расходу через сенсор.

Сигнал датчика поступает для обработки на вход управляющей электронной платы измерителя/регулятора, преобразуется с помощью АЦП в цифровую форму, линеаризуется и фильтруется в соответствии с имеющимися в микропрограмме регулятора расхода алгоритмами. Далее измеренное значение поступает на все имеющиеся "на борту" прибора цифровые шины (RS232 и одна из: DeviceNet™, Profibus-DP®, Modbus, EtherCAT® или FLOW-BUS). Также сигнал преобразуется в стандартный аналоговый (0. 5(10) В, 0(4). 20 мА) и поступает на выход прибора.

Регулятор расхода газа обеспечивает поддержание потока в соответствии с сигналом задания - уставкой. Уставка поступает либо на аналоговый вход прибора и преобразуется в цифровую форму с помощью АЦП, либо непосредственно по цифровому интерфейсу. Микропроцессор прибора сравнивает сигнал уставки с измеренным значением и в соответствии с имеющимся в микропрограмме алгоритмом ПИД регулирования вырабатывает оптимальный сигнал для управления клапаном. Сигнал преобразуется в аналоговую форму, усиливается и поступает на катушку соленоида клапана.

Регулирующие клапаны бывают нескольких типов в зависимости от применения: прямого действия для малых расходов, пилотные для больших расходов, Vary-P для больших (дифференциальных) давлений.

Регуляторы давления предназначены для снижения давления газа и поддержания его на заданном уровне и являются связующим звеном между сетями высокого, среднего и низкого давления. Регуляторы давления устанавливают на распределительных газопроводах в газорегуляторных пунктах, на газораспределительных и газгольдерных станциях, а также у коммунально-бытовых и промышленных потребителей и перед отдельными газопотребляющими установками. По принципу действия различают регуляторы прямого и непрямого действия. В регуляторах прямого действия изменение конечного (выходного) давления создает усилие, необходимое для осуществления регулирования его величины (рис. 10.1). Основными элементами этого регулятора являются корпус 1, клапан 8 и рабочая мембрана 5. Под действием груза 3 и собственного веса мембрана вместе с клапаном опускается вниз и образует отверстие для прохода газа, в результате чего после регулятора (клапана) постепенно повышается давление. Это давление по соединительной трубке 6 передается в подмембранное пространство 2 и оказывает на мембрану действие, обратное действию веса груза и клапана. Мембрана с клапаном опускается до тех пор, пока после регулятора не создастся давление, способное уравновесить заданную нагрузку. При дальнейшем повышении давления за регулятором давление газа начинает преодолевать нагрузку, мембрана поднимается вверх и уменьшает величину открытия клапана. При понижении давления за регулятором, наоборот, мембрана с клапаном начинает опускаться вниз, за счет чего увеличивается проходное отверстие, а вместе с тем увеличивается расход газа и повышается давление. Таким образом, изменение выходного давления передается на мембрану, которая, опускаясь или поднимаясь, больше или меньше открывает проходное отверстие клапана и регулирует выходное давление. Практически давление после регулятора остается постоянным независимо от расхода газа. Колебание регулируемого давления не должно превышать 10% номинальной величины независимо от расхода газа.

Рис. 10.1. Схема регулятора давления прямого действия:

1 – корпус регулятора; 2 –подмембранное пространство; 3 – груз;

4 – дыхательное отверстие; 5 – мембрана (рабочая) ; 6 –соединительная трубка;

7 – мембрана малая (диафрагма) ; 8 – клапан

У регуляторов непрямого действия изменение конечного (выходного) давления непосредственно не создает усилий для осуществления процесса регулирования. Оно лишь приводит в действие распределительный механизм (командный прибор) для включения источника энергии, при помощи которого осуществляется регулирующее действие. Источником энергии служит газ высокого давления (пневматические регуляторы), масло или иная жидкость (гидравлические регуляторы) и т.п. Регуляторы прямого действия по сравнению с регуляторами непрямого действия отличаются чувствительностью.

Это объясняется тем, что перемещение клапана при изменении расхода начинается только после того, как создается усилие (разность давления на мембрану и веса груза), достаточное для преодоления сил трения во всех подвижных узлах. В результате регулирование происходит небольшими толчками. У регуляторов непрямого действия силы трения преодолеваются за счет постороннего источника энергии и не требуют значительного изменения усилий на мембрану.

Несмотря на лучшую характеристику регуляторов непрямого действия, в городском газовом хозяйстве большое распространение получили также регуляторы прямого действия, обладающие простотой конструкции, небольшой стоимостью и удобством в эксплуатации. Регуляторы различают по типу и конструкции дроссельных органов.

Дроссельными органами регуляторов называют устройства, при помощи которых регулируется количество протекающего через них газа. Изменение количества подающего газа производят дросселированием, т. е. уменьшением или увеличением отверстия, через которое протекает газ. Дроссельные органы регуляторов представляют собой отверстия, которые прикрываются заслонками или разного рода клапанами. При изменении положения заслонки или клапана изменяется проходное отверстие дросселя и соответственно этому меняется количество протекающего газа. Размер отверстия дросселя при полном открытии должен обеспечивать пропуск расчетного количества газа. Количество протекающего через дроссель газа в зависимости от степени открытия проходного отверстия является основной характеристикой дроссельного органа. В качестве дросселей в регуляторах наибольшее распространение получили дроссельные регуляторы (рис. 10.2). Поворотные заслонки, несмотря на простоту конструкции, широкого распространения не получили и применяются главным образом на газопроводах низкого давления больших диаметров при малых перепадах. Основным недостатком заслонок является негерметичность закрытия при отсутствии расхода. Кроме того, поворотные заслонки не пригодны для регулирования малых расходов в связи с тем, что не обладают способностью регулировать проходные сечения малых размеров. Поэтому непосредственно на городских сетях поворотные заслонки не устанавливают.

Рис. 10.2. Дроссельные органы регуляторов:

поворотная заслонка (а); односедельный клапан (б); двухседельный клапан (в)

Клапаны регуляторов бывают односедельные и двухседельные. В двухседельных клапанах газ проходит двумя потоками (через два отверстия), поэтому пропускная способность их при прочих равных условиях значительно больше односедельных. Вместе с тем эти клапаны в основном не обеспечивают герметичности закрытия при отсутствии газоразбора, что является существенным их недостатком. Протечка газа в закрытом положении для двухседельных клапанов допускается не более 0,1 % номинального расхода, а для односедельных клапанов не допускается вообще. В связи с этим установка регуляторов с двухседельными клапанами на городских сетях нежелательна, а на тупиковых газопроводах, подающих газ бытовым потребителям, недопустима.

Регуляторы давления классифицируют по назначению, способу и характеру регулирующего воздействия на клапан, связи между входной и выходной величиной.

По назначению их подразделяют на следящие и регулирующие. Следящие регуляторы устанавливают на ГРУ, они обеспечивают автоматическую работу отопительной системы по графику. Регуляторы давления поддерживают в газопроводах давление заданной величины, которое обеспечивает нормальную и безопасную работу горелок потребителей газа.

По способу воздействия на регулирующий клапан различают регуляторы прямого и непрямого действия. В регуляторах прямого действия регулирующий клапан перемещается давлением газа на чувствительный элемент (мембрану) без постороннего источника энергии. В регуляторах непрямого действия на него воздействует посторонний источник энергии (сжатый воздух, масло или электрический ток).

Регуляторы прямого действия более просты по конструкции и удобны в эксплуатации, поэтому в газовом хозяйстве получили наибольшее распространение. Они представляют собой дроссельное устройство, которое приводится е действие мембраной, находящейся под воздействием регулируемого давления. Перепад давления газа вызывает перемещение мембраны, что приводит к изменению проходного сечения дроссельного устройства и, следовательно, количества дросселируемого газа.

Некоторые регуляторы прямого действия (РДС, РДУК, РДВ)имеют управляющие устройства в виде небольшого регулятора (пилота). Беспилотные регуляторы (РД, РДК и РДГ) не -имеют управляющего устройства и отличаются от пилотных меньшими габаритами и пропускной способностью.

Регуляторы РД различаются по условному проходу: РД-25, -32, -50, Наибольшее применение получили модернизированные регуляторы РД-32М и '-50М, имеющие по два входных штуцера.

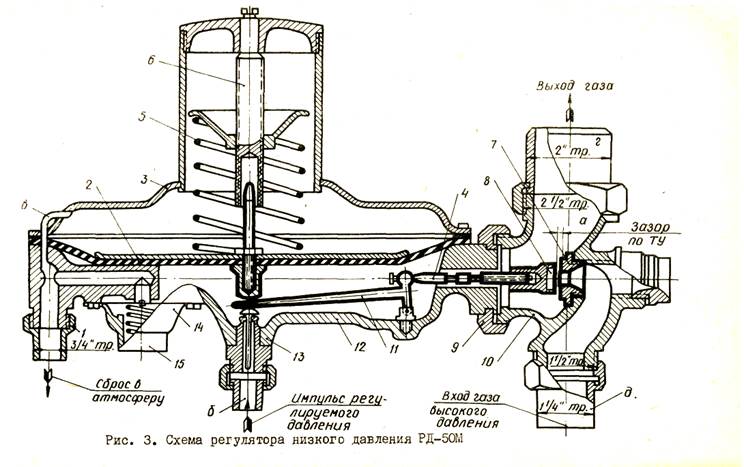

Регулятор РД-50М (рис. 3) состоит из крестовины 10, корпуса 12, мембранной камеры и крышки 3. Крестовина имеет два отверстия для входа газа и соединяется с корпусом посредством накидной гайки 9, что да'ет возможность располагать газопровод в любом направлении.

Мевду фланцами корпуса мембранной камеры и крышки зажата мембрана 2, на нее действует сверху усилие пружины 5,сжатие которой регулируется винтом 6. В подмембранном пространстве расположен цвухплечий коленчатый рычаг II, который с одной стороны соединен' с мембраной, а с другой - со штокоы 4, имеющим в торце дросселирующий клапан 8 с уплотнением из маслобензостойкой резины. Давление регулируется изменением количества газа,проходящего через зазор "а" между дросселирующим клапаном и торцом седла 7.

При увеличении расхода газа в сети потребителя давление в выходном газопроводе падает. Это понижение ао трубке "б", присоединенной к штуцеру 13, передается в подмембранное пространство, вследствие чего равновесие мембраны нарушается. Под действием усилия пружины мембрана опускается и поворачивает рычаг, который перемещает влево шток с клапаном; благодаря этому зазор "а" у седла увеличивается, что влечет увеличение количества поступающего в выходной газопровод газа до тех пор, пока не восстановится величина нарушенного давления.

При уменьшении расхода газа перемещение мембраны и дросселирующего клапана происходит в обратном направлении. Величина требуемого давления в выходном' газопроводе зависит от силы сжатия пружины регулировочным винтом. При прекращении расхода газа клапан полностью закрывает отверстие седла. В случае неполного прилегания клапана к седлу газ проходит в выходной газопровод и давление его может значительно повыситься. Во избежание этого в корпусе мембранной камеры установлен предохранительный запорный клапан 14, который настраивается винтом 15 на требуемое давление сброса. При повышении установленного давления клапан откроется и выпустит избыточное количество газа в атмосферу через трубу I. Если газ просачивается в надмембран-ное пространство, то по трубке "в" в крышке он также сбрасывается в атмосферу, что не допускает повышения давления в надмембраняом пространстве.

Для удобства демонтажа и осмотра регулятор снабжен накидными гайками со штуцерами "д", приваренными к трубопроводам.

Регуляторы давления РД рассчитаны на начальное давление до 16 кгс/см , конечное давление РД-32М составляет 100-400, РД-50М - 90-250 мм вод.ст. Пределы настройки предохранительного сбросного клапана РД-32М - 150-600, РД-50М - 150-400 мм вод. ст.

Регуляторы РДУК (универсальные, конструкции инженера Ф*Ф. Казанцева) получили в настоящее время наибольшее распространение. Они предназначены для снижения .давления газа с высокого на среднее и низкое, а также со среднего на низкое. Такие регуляторы применимы во всех возможных случаях регулирования и стабилизации давления и позволяют- производить все виды ремонта без снятия корпуса регулятора с газопровода.

|

Рис 4 Схема регулятора давления РДУК-2

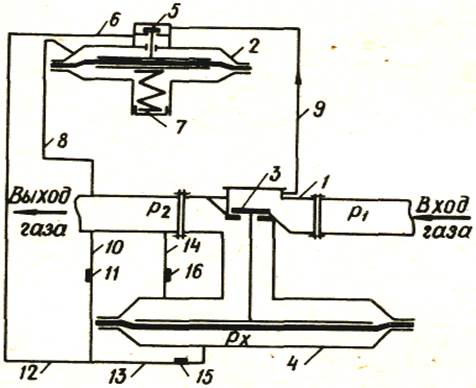

Принцип работы регулятора рассмотрен на рисунке 4. Газ с начальным давлением Р^ поступает в верхнюю часть корпуса регулятора I и при открытом клапане 3 выходит с пониженным давлением ?2«Одновременно он поступает по импульсной трубке 9 в регулятор управления 2, откуда с измененным давлением рх проходит по импульсным трубкам 12 и 13 с дросселем 15 в

подмембраяяое пространство мембранной камеры регулятора давления. Далее по импульсной трубке 10 с дросселем II газ попадает в выходной газопровод с давлением Р^. Надмембранное пространство камеры всегда находится под давлением Р2, так как оно сообщено с выходным газопроводом импульсной трубкой 14 с дросселем 16. Таким образом, на рабочую мембрану, соединенную с клапаном 3, сверху воздействует давление ?% и вес подаижной системы, а снизу - давление Р2 и рх. Если давление рх больше веса подвижной системы, то мембрана сместится вверх и клапан 3 приоткроется; в противном случае она сместится вниз, а клапан уменьшит проход газа через регулятор.

Надмембранное пространство регулятора управления соединено импульсной трубкой 8 с выходным давлением Р2, снизу на мембрану действует пружина, усилие которой можно изменять винтом настройки 7 регулятора управления. Мембрана 6 соединена с клапаном 5. Если регулятор давления находится е исправном состоянии, то он в течение всего времени будет поддерживать заданное давление Р2 постоянным, независимо от переменной величины расхода газа. В случае увеличения расхода газа уменьшится выходное давление ?2 и, соответственно, давление газа над мембраной регулятора управления 2. Е результате пружина сместит мембрану на некоторую величину вверх, клапан 5 приоткроется и увеличит проход газа, который повысит давление Р . Оно станет тем больше, чем сильнее воздействие веса подвижной системы. Рабочая мембрана 4 переместится вверх, а клапан 3 увеличит проход газа через регулятор, в результате выходное давление ?% повысится до заданной величины. При достижении на выходе заданного давления подвижная система регулятора давления придет в равновесное состояние.

Если при уменьшенном расходе газа выходное давление ?2 повысится', то это приведет к увеличению давления в надмембранном пространстве регулятора управления. Мембрана с клапаном 5, преодолевая действие пружины, сместится вниз, проход газа через регулятор управления уменьшится и, соответственно, понизится давление Р . В результате часть газа из подмембранного пространства регулятора давления через импульсную трубку 1.0 поступит в газопровод после регулятора. Мембрана 4 с клапаном 3 сместится на некоторую величину вниз, проход газа через регулятор уменьшится и давление Р2 снизится до заданной величины.

В обвязке регулятора установлены дроссели II, 15, 16 с калиброванными отверстиями диаметром 2 и 1,5 мм. Дроссели пре -дохраняют регулятор от раскачки, поэтому даже при резком изменении расхода газа и быстром срабатывании клапана 5 не может произойти резкое изменение давления рх под мембраной или ?2 над ней, а значит и перемещение клапана 3.

Читайте также: