Ремонт трамблера змз 402

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Трамблёр выполняет две главные функции - распределение зажигание и регулировка угла опережения зажигания (УОЗ). Распределение обеспечивает то, что искра выдаваемая одной катушкой передаётся последовательно на все свечи каждого из цилиндров. Это осуществляется за счёт бегунка, на него через уголёк подаётся высокое напряжение с провода с катуцшки зажигания, в нужную фазу край бегунка совмещается с контактом провода, идущего к конкретному цилиндру. В современных двигателях, как правило стоят либо по катушке на два цилиндра, либо индивидуальные катушки на каждый цилиндр. Минусы единой катушки и трамблёра - лимит максимальных оборотов, которые в состоянии выдать катушка. Как вариант решения этой проблемы - конденсаторные системы зажигания, применяемые на американских карбовых в8, но это уже совсем другая история.

Вторая функция трамблёра - регулировка угла зажигания. Бесконтактный трамблёр, рассмотренный далее, состоит из ротора с магнитом и катушки статора. При вращении ротора в статоре наводятся импульсы, которые принимает коммутатор, который в свою очередь управляет катушкой, подвая на неё напряжение и отключая его, отчего катушка производит искру. Необходимость регулировки УОЗ обусловлена несколькими факторами - главный это обороты двигателя. Пик давления сгоревшего топлива ограничен по времени, само сгорание тоже занимает некоторое время. Для максимального КПД двигателя пик давления газов должен быть примерно через 15 градусов после верхней мёртвой точки. Так как время сгорания топлива условно постоянно (почему нет, рассмотрим далее), то чем больше оборотов, тем раньше надо поджигать топливо-воздушную смесь, чтобы пик давления оказался в нужный момент времени. Ещё факторы влияющие на скорость сгорания смеси, это степень обогащённости (соотношение массы воздуха и топлива), температура смеси, процент наполнения цилиндра, октановое число топлива. В случае трамблёра дополнительная регулировка УОЗ осуществляется за счёт вакуума от карбюратора, при разрежении во впускном коллекторе, и стало быть малом наполнении цилидров, опережение дополнительно увеличивается.

Регулировка УОЗ непосредственно осуществлется в зависимости от оборотов - эксцентриковым механизмом, поворачивающим бегунок вперёд, по часовой стрелке. И штоком вакуумного регулятора - при росте разрежения подвижная площадка, к которой прикреплен статор поворачивается навстречу бегунку, против часовой стрелки.

Переборка трамблёра

Поскольку текущему трамблёру идёт уже 9й год с пробегом порядка 25 тыс. км, я купил новый СОАТЭ 1908.3706, а текущий после переборки отправится в резерв в багажник:

Перед снятием шлицевой муфты привода (она несимметричная), следует совместить метки ротора и статора:

Штифт выбивается с трудом, между муфтой и стопорной шайбой стоят регулировочные шайбы, их нужно при сборке не забыть поставить обратно:

На самом штифте ощутимая выработка, это даёт люфт и как следствие бульканье, неровную работу двигателя:

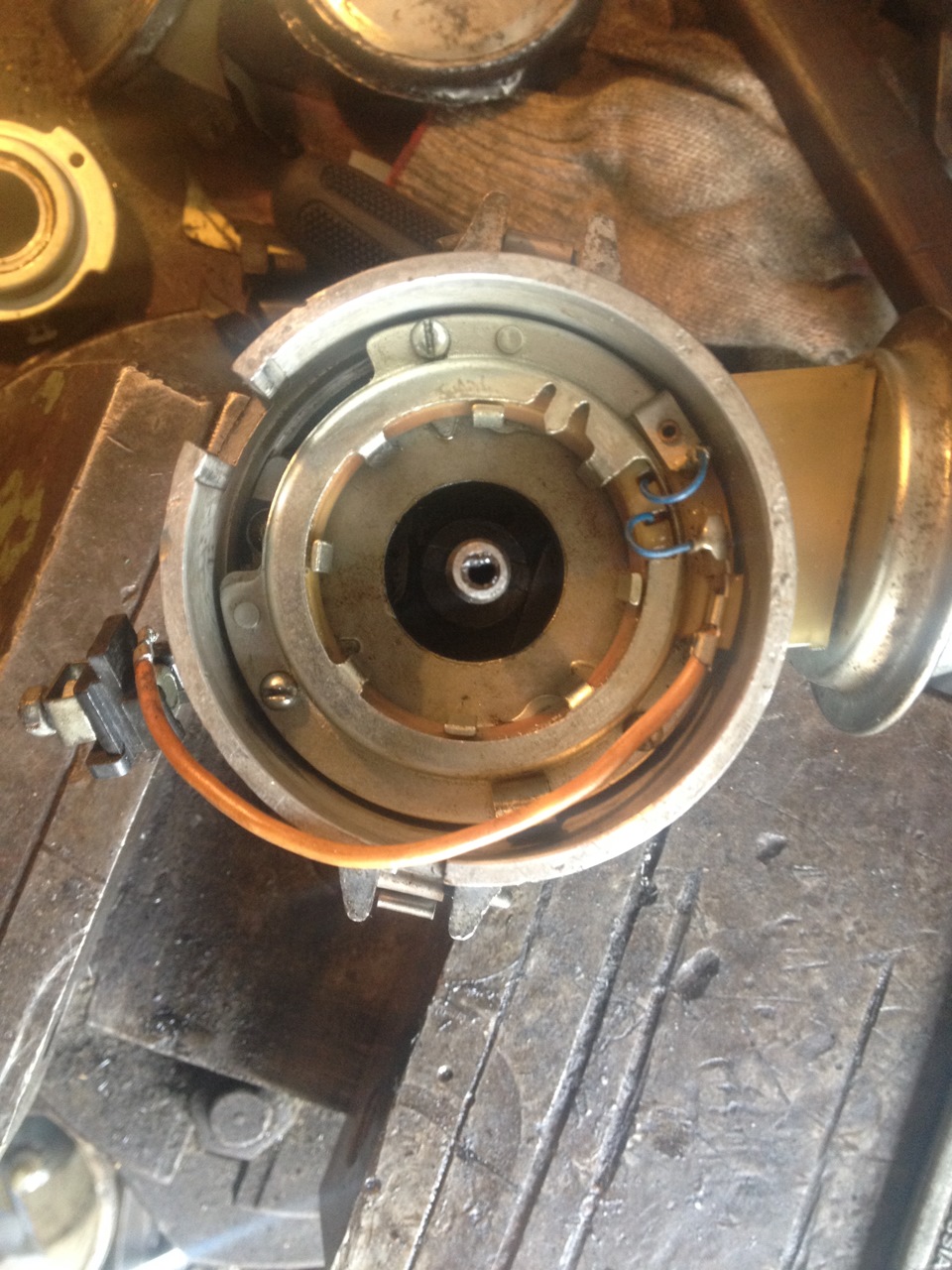

Ротор большого интереса не представляет, это единая деталь из латунной муфты, и магнита с магнитопроводом:

Тем не менее он закреплен с добавлением регулировочных шайб, про них тоже не нужно забывать при сборке:

Из косяков обнаружилось неправильное расположение косички массы между пластиной, прикрученной к корпусу и опорой статора:

После извлечения статора можно извлечь и опору статора. Смазка там закоксовалась, но поворот статора вакуумным регулятором осуществлялся без большого сопротивления. Старую смазку я вымыл уайт-спиритом, и заложил новой смазки. По книжке вроде циатим нужен, я что-то силиконобразное заложил:

Я не стал полностью вычищать и применять абразив, зажал ось в шуруповёрт и обработал проблемное место с пастой ГОИ, отчего все наросты были удалены:

Субъективно пружины грузиков должны работать так - половину хода узла работает одна пружина, со второй половины свободного хода подключается вторая.

Проблему люфта штифта решил расточкой до 5 мм и заменой изношенного штифта диаметром 4мм на кусок сверла на 5:

Муфта рассверлилась вручную кобальтовым сверлом, отверстие оси пришлось растачивать подходящей алмазной шарошкой, так как ось калёная по поверхности:

Втулки оси ощутимого износа не имели, так что заложил внутрь смазки. Все закрученные винты стопорил, сверху покрывая цапон-лаком. Теперь это трамблёр будет ездить в качестве запасного.

В отличии от своих собратьев с датчиком Холла, индуктивные трамблеры для моторов семейства ЗМЗ-402 отличаются высокой надежностью и долгим сроком службы. Но и у них есть проблемные места: во-первых это подшипник, со временем из него вымывается смазка, так же в особо запущенных случаях возможен выход нижней обоймы из верхней; а так же сам вал трамблера — он подвержен коррозии, особенно в нижней части корпуса, где любит скапливаться влага. Все это приводит к люфтам ротора трамблера внутри статора, а как следствие, к неправильной, нестабильной работе двигателя.

Как и для многих деталей на Волге, для долгой бесперебойной работы трамблера достаточно его просто разобрать, почистить, заложить хорошую смазку, отрегулировать и собрать обратно.

Разборка достаточно проста:

1. Откручиваем статор от корпуса

2. Затем ротор с вала трамблера

3. Затем отсоединяем ваккум-корректор и откручиваем подшипник

4. Снимаем пружинки с грузиков центробежного механизма, с нижней части вала снимаем пружину, выбиваем шпонку и снимаем приводную втулку

5. Извлекаем вал

Как можно видеть на фото вал имеет коррозию в нижней части, поэтому сам вал необходимо отшлифовать, а так же вычистить ржавчину из алюминиевого корпуса. Я шлифовал наждачной бумагой 600-500-1000-2000, зажав вал в патроне ручной дрели.

6. Затем смазываем вал (я использовал смазку с дисульфидом молибдена) и устанавливаем в корпус. Не забываем про шайбы — они препятствуют появлению люфтов. Ставим приводную втулку

7. Собираем центробежный механизм не забывая добавить по капле масла к осям грузиков. Так же стоить отметить что правый и левый грузики имеют разные пружины

9. Промываем подшипник, закладываем в него новую смазку и устанавливаем в корпус. Устанавливаем вакуум-корректор и катушку статора

10. Устанавливаем ротор, не забываем подложить под него шайбы что бы исключить люфт в вертикальной плоскости. Статор имеет выступы, которые вставляются в пазы на оси, надо заметить что расположены они специально со смещением от центра вращения. Сверху винта кладем поролоновую шайбу, которую пропитываем несколькими каплями масла

11. Готовый к установке трамблер (на фото видны детали второго трамблера, я собирал из двух один)

Двигатель ЗМЗ 402 является одним из продуктов российской автомобильной промышленности, широко применяющийся в автомобилестроении. Этими силовыми агрегатами оснащались отдельные модели автомобилей Волга, УАЗ, Газель. Для обеспечения нормальной работоспособности мотора на машине должно быть правильно выставлено зажигание. В этой статье мы расскажем, как происходит установка трамблера на 402 двигателе и что следует учитывать при выполнении задачи.

Что нужно знать

Чтобы правильно произвести настройку и регулировку зажигания ЗМЗ 402, необходимо знать некоторые нюансы о работе силового агрегата. На таких моторах установленный бесконтактный распределитель, дополненный генератором управляющих сигналов и смонтированным регуляторами опережения — вакуумным и центробежным (автор видео — smotri Vidik).

Распределитель предназначен для выполнения определенных функций:

- определяет момент появления искры;

- передает сигналы высокого напряжения по цилиндрам силового агрегата, учитывая порядок их работы.

Для правильного распределения импульсов используется бегунок, установленный на шкиве механизма. Бегунок оборудован резистором и предназначен для подавления помех. Коммутаторное устройство выполняет функцию размыкания цепи обмотки катушки зажигания, преобразовывая управляющие сигналы от регулятора в сигналы тока на КЗ.

Чтобы правильно установить зажигание на 402 двигатель, необходимо учитывать характеристики системы, представленные ниже:

- порядок функционирования цилиндров — сначала первый, затем второй, потом четвертый и третий;

- ротор распределительного элемента вращается против часовой стрелки;

- на центробежном устройстве угол опережения от 15 до 18 градусов;

- на вакуумном устройстве этот показатель от 8 до 10 градусов;

- люфт на СЗ должен быть не больше 0.8 мм;

- показатель сопротивления резистора должен быть от 5 до 8 кОм;

- параметр сопротивления СЗ должен варьироваться в районе 4-7 кОм;

- в обмотке статора уровень сопротивления должен быть не более 0.45 и не менее 0.5 кОм.

Как самостоятельно установить зажигание?

Как производится установка зажигания на ЗМЗ 402? Коленвал необходимо поставить в положение, которое соответствует углу опережения в 5 градусов.

Устанавливать момент нужно так:

- На силовом агрегате совмещаем среднюю риску на его валу на крышке ГБЦ, то есть в момент окончания такта сжатия на 1 цилиндре.

- Если трамблер не был демонтирован с силового агрегата, такт сжатия на 1 цилиндре можно выявить путем открытия его крышки. Необходимо, чтобы бегунок был установлен напротив внутреннего контакта, который подключен посредством кабеля к свече. Если определить так сжатия не получается, можно произвести демонтаж СЗ, установленной в первом цилиндре. После этого отверстие необходимо будет закрыть ветошью, а лучше — бумагой. Коленвал нужно начать вращать, а в тот момент, когда бумажная пробка будет выбита воздушным потоком, начнется такт сжатия.

- Теперь понадобится гаечный ключ на 10 — с его помощью необходимо немного ослабить болт октан-корректора, при этом сам винт выкручивать не нужно.

- Далее, следует выставить его шкалу на нулевой показатель, это приблизительно середина шкалы.

- После выполнения этих действий при помощи гаечного ключа на 10 необходимо ослабить болт, который фиксирует пластинки октан-корректора.

- Теперь нужно провернуть корпус трамблера таким образом, чтобы были совмещены метки. В частности, речь идет о красной метке, расположенное на роторе, а также риске на статоре. Когда установка привода устройства будет завершена, трамблер необходимо одной рукой удерживать в данном положении, второй рукой закручивается болт.

Многие выставляют зажигание стробоскопом. Иногда выставление момента зажигания не дает результатов — двигатель продолжает троить и работать не на полную мощность. Причина заключается в неработоспособности распределителя в целом. Проблему может решить замена или ремонт трамблера.

1. Протереть снаружи и внутри крышку распределителя. Осмотреть крышку. Если на ней трещины, сколы, сильно изношенные контакты внутри крышки, крышку необходимо заменить. Контактный уголек должен

свободно перемещаться в крышке.

2. Бегунок должен плотно устанавливаться на ротор, в противном случае заменить его. Снизу на бегунке должна быть установлена пластинчатая пружина. Если на бегунке есть трещины, следы обгорания, значительный износ или коррозия токоразносной пластины бегунка, заменить его.

3. Проверить вращение подшипника в опоре статора. Если есть заедание, перекат шариков или в подшипнике заметен значительный люфт, заменить опору статора. Если оборван провод, также заменить опору статора.

4. Осмотреть статор. На внутренней поверхности статора не должно быть следов задевания о него ротора. Если оборван провод, заменить статор. Проверить омметром сопротивление обмотки статора, оно должно

быть в пределах 264–396 Ом. Если сопротивление отличается от указанного, заменить статор.

5. Осмотреть ротор. Если на нем есть следы задевания о статор, проверить радиальный зазор ротора на валике распределителя с помощью индикатора. Предельно допустимый зазор 0,2 мм. Если зазор больше, заменить ротор или ротор с валиком.

6. Осмотреть муфту привода распределителя. Если на выступающих концах муфты заметен сильный износ, муфту заменить.

7. Грузики центробежного регулятора должны свободно поворачиваться

на осях, в противном случае устранить причину заедания грузиков. Регулировка центробежного регулятора производится подгибанием стоек пружин.

8. Если на валике есть задиры, следы значительного износа, валик аменить.

Измерить диаметры валика под ротор и под втулки, они должны быть равны 8,5 –0,015 и 8,5–0,035 мм и 12,7 –0,2 мм соответственно. Биение

между концами валика не должно превышать 0,01 мм.

Если хотя бы один размер не укладывается в указанные пределы, валик заменить.

9. Осмотреть с обеих сторон корпуса распределителя втулки, в которых вращается валик.

Если обнаружатся задиры или значительный износ, втулки заменить. Предельно допустимый осевой зазор валика распределителя во

втулках 0,2 мм, при большем зазоре втулки заменить. Для этого старые

втулки выпрессовать, затем запрессовать новые и развернуть их до

диаметра 12,7 +0,012 и 12,7 –0,060 мм.

1. Протереть снаружи и внутри крышку распределителя. Осмотреть крышку. Если на ней трещины, сколы, сильно изношенные контакты внутри крышки, крышку необходимо заменить. Контактный уголек должен

свободно перемещаться в крышке.

2. Бегунок должен плотно устанавливаться на ротор, в противном случае заменить его. Снизу на бегунке должна быть установлена пластинчатая пружина. Если на бегунке есть трещины, следы обгорания, значительный износ или коррозия токоразносной пластины бегунка, заменить его.

3. Проверить вращение подшипника в опоре статора. Если есть заедание, перекат шариков или в подшипнике заметен значительный люфт, заменить опору статора. Если оборван провод, также заменить опору статора.

4. Осмотреть статор. На внутренней поверхности статора не должно быть следов задевания о него ротора. Если оборван провод, заменить статор. Проверить омметром сопротивление обмотки статора, оно должно

быть в пределах 264–396 Ом. Если сопротивление отличается от указанного, заменить статор.

5. Осмотреть ротор. Если на нем есть следы задевания о статор, проверить радиальный зазор ротора на валике распределителя с помощью индикатора. Предельно допустимый зазор 0,2 мм. Если зазор больше, заменить ротор или ротор с валиком.

6. Осмотреть муфту привода распределителя. Если на выступающих концах муфты заметен сильный износ, муфту заменить.

7. Грузики центробежного регулятора должны свободно поворачиваться

на осях, в противном случае устранить причину заедания грузиков. Регулировка центробежного регулятора производится подгибанием стоек пружин.

8. Если на валике есть задиры, следы значительного износа, валик аменить.

Измерить диаметры валика под ротор и под втулки, они должны быть равны 8,5 –0,015 и 8,5–0,035 мм и 12,7 –0,2 мм соответственно. Биение

между концами валика не должно превышать 0,01 мм.

Если хотя бы один размер не укладывается в указанные пределы, валик заменить.

9. Осмотреть с обеих сторон корпуса распределителя втулки, в которых вращается валик.

Если обнаружатся задиры или значительный износ, втулки заменить. Предельно допустимый осевой зазор валика распределителя во

втулках 0,2 мм, при большем зазоре втулки заменить. Для этого старые

втулки выпрессовать, затем запрессовать новые и развернуть их до

диаметра 12,7 +0,012 и 12,7 –0,060 мм.

Читайте также: