Замена вкладышей москвич 412

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Для определения степени износа гильзы произведите ее замеры (см. табл. З). Замену производите, как указано в разделе "Снятие и установка гильз цилиндров с поршнями и шатунами в сборе".

Проверка и замена поршневых колец.

Продолжительность службы поршневых колец двигателя во многом зависит от качества применяемых горюче-смазочных материалов и общих условий эксплуатации. Признаком необходимости проверки или замены поршневых колец является повешенный расход (угар) масла двигателем, более 200 г на 100 км пути. Учтите, что несвоевременная замена поршневых колец приводит к повышенному износу стенок гильз цилиндров. Это вызывает увеличение расхода масла, увеличивает нагарообразование на стенках камер сгорания, на свечах зажигания, вследствие чего мощность двигателя снижается и увеличивается эксплуатационный расход топлива. Для проверки состояния поршневых колец двигатель частично разберите и выньте поршни с кольцами. Проверьте состояние и приработку поршневых колец. Перед проверкой поршневые кольца тщательно очистите от нагара и смолистых отложений. Если при внешнем осмотре поршневых колец на их наружной цилиндрической поверхности обнаружите неприработавшиеся к цилиндру участки, то такие кольца замените.

Проверку поршневых колец на соответствие техническим требованиям производите по параметрам, указанным в табл. 4.

Если проверкой обнаружите, что кольца по своим параметрам не соответствуют указанным в табл. 4, то такие кольца замените. Зазор в замке кольца измеряйте, поместив кольцо в ту гильзу цилиндра, в которой оно работало. При этом кольцо установите в гильзу на расстоянии 20-30 мм от нижнего торца. Для правильной установки кольца продвиньте его в гильзе головки поршня, используемого в качестве оправки. Упругость поршневых колец измеряйте на специальных весах с помощью гибкой ленты, охватывающей кольцо. При проверке состояния и величины износа поршневых колец может оказаться необходимой замена лишь одних верхних компрессионных колец, так как остальные кольца изнашиваются на двигателе значительно меньше.

Примечание. Не устанавливайте поршни с новыми верхними хромированными кольцами. Такие кольца, имеющие твердую наружную поверхность, будут очень медленно прирабатываться к поверхности гильзы цилиндра. Именно по этой причине ремонтные комплекты колец номинального размера выпускаются с верхними нехромированными кольцами.

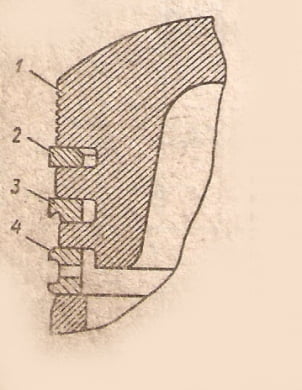

Правильное расположение поршневых колец в канавках поршня показано на рис.

Рекомендуется во всех случаях разборки двигателя после пробега 60000 км заменять поршневые кольца. Это, с одной стороны, исключит необходимость повторной разборки двигателя в случае износа поршневых колец при дальнейшей эксплуатации автомобиля, а, с другой стороны, явится профилактикой повышения общего срока службы двигателя.

Если гильзы цилиндров имеют незначительные износы и не требуют ремонта, то вместо старых колец используйте ремонтные кольца номинального размера.

Ремонтные кольца номинального размера можно использовать, если зазор в замке колец, вставленных в цилиндр, не превышает 0,75 мм. В противном случае замените изношенные гильзы на новые.

Смена поршней.

Для замены изношенных поршней необходимо подобрать по методике, указанной ниже, комплекты поршней с пальцами, с поршневыми и стопорными кольцами в количестве, требующемся на один автомобиль.

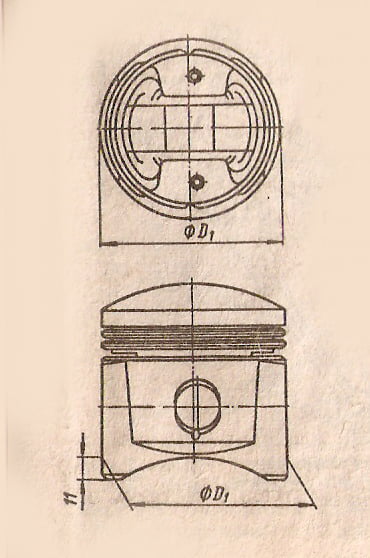

Для обеспечения надлежащего зазора между гильзой цилиндра и юбкой поршня (0,05-0,07 мм). Поршни после окончательной обработки сортируются на заводе-изготовителе по диаметру юбки на 5 групп, в которых упомянутый диаметр отличается на 0,01 мм. Буквенная маркировка групп наносится на поверхность днища поршня. На рис. указано место замера диаметра юбки поршня.

На двигателе все поршни и гильзы должны быть одной размерной группы.

Наряду с подбором поршней к гильзам цилиндров по диаметру, поршни подбирают также и по массе. Последнее необходимо для сохранения уравновешенности двигателя. Разница в массе самого тяжелого и самого легкого поршня в комплекте на двигатель не должна превышать 3 г. Поршни сортируются на заводе-изготовителе по массе на четыре группы, маркировку которых (1, 2, З, 4) наносят на днище поршня с помощью металлического клейма.

При установке поршней в гильзы цилиндров двигателя они должны быть по массе одной группы.

Поршни, подобранные к гильзам цилиндров по размерам, пометьте порядковыми номерами гильз, к которым они подобраны.

После того, как подбор поршней к гильзам закончен, подберите поршневые пальцы к поршням и втулкам малых головок шатунов.

Посадка поршневого пальца в бобышку поршня может быть в пределах от 0,0025 мм натяга до 0,0025 мм зазора. Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045-0,0095 мм.

Для облегчения подбора поршневые пальцы, поршни и втулки малых головок шатунов сортируются на четыре размерные группы, диаметры которых отличаются на 0,0025 мм.

Каждая группа имеет свое цветовое обозначение (см. табл. 3).

При изготовлении деталей маркировочную краску наносят: у поршней — на нижнюю поверхность одной из бобышек, у поршневых пальцев — на внутреннюю поверхность с одного конца, на шатуне — у малой головки.

Поршневой палец, принадлежащий к определенной размерной группе, подбирают при сборке к поршню и втулке шатуна, принадлежащим к этой же размерной группе.

При номинальном зазоре между поршневым пальцем и втулкой шатуна поршневой палец, смазанный маслом для двигателя, должен плотно входить во втулку под усилием большого пальца правой руки. Допускается при подборе новых пальцев и шатунов комплектовать их из двух смежных размерных групп.

Во всех случаях подбирать поршневые пальцы к шатунам необходимо при температуре воздуха в помещении (20±3° С).

Поршневой палец, подобранный к поршню и шатуну, смазывайте маслом для двигателя и вставляйте в бобышки поршня и в малую головку шатуна, предварительно нагрев поршень в сосуде с водой до температуры 45-75° С.

При сборке поршней с шатунами следите за тем, чтобы выбитая на днище поршня стрелка была обращена в сторону расположения установочного выступа на теле шатуна и паза на крышке. Имейте в виду, что ось поршневого пальца смещена относительно оси поршня на 1,5 мм. После замены поршней собранный двигатель подвергните обкатке.

Смена вкладышей шатунных и коренных подшипников.

Диаметральный износ вкладышей и шеек коленчатого вала не всегда является определяющим критерием смены вкладышей подшипников. В процесс е работы двигателя в антифрикционный слой вкладышей вкрапливается значительное количество твердых частиц (продуктов износа деталей, абразивных частиц, засасываемых в цилиндры двигателя с воздухом и т. п.). Поэтому такие вкладыши, имея часто незначительный диаметральный износ, способны вызвать в дальнейшем ускоренный износ шеек коленчатого вала. Следует также учитывать, что шатунные подшипники работают в более тяжелых условиях, чем коренные. Интенсивность их износа несколько превышает интенсивность износа коренных подшипников. Таким образом, при замене вкладышей необходим дифференцированный подход в отношении коренных и шатунных подшипников. При замене вкладышей шатунных и коренных подшипников руководствуйтесь следующим:

- при оценке состояния вкладышей осмотром имейте в виду, что поверхность антифрикционного слоя считается удовлетворительной, если на ней нет задиров, выкрашиваний и вдавленных в сплав инородных материалов (включений);

- темная окраска поверхности антифрикционного сплава не является браковочным признаком;

- все вкладыши, пригодные для дальнейшей установки на двигатель, должны плотно (с натягом) устанавливаться в блок, шатун, крышки коренных и шатунных подшипников. Благодаря плотному прилеганию к сопряженным узлам и деталям будет обеспечен необходимый теплоотвод от вкладышей. Вкладыши, не имеющие натяга в постелях, замените;

- величины допустимых зазоров в подшипниках коленвала указаны в табл. 3.

Необходимая величина диаметрального зазора в подшипниках при ремонте двигателя в отдельных случаях может быть обеспечена без шлифования шейки; лишь применением новых вкладышей номинального размера. Во всех других случаях необходимые зазоры получают шлифованием шеек вала и установкой ремонтных вкладышей соответствующего размера. Для замены изношенных или поврежденных вкладышей в запасные части поставляют вкладыши номинального и четырех ремонтных размеров. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера уменьшением на 0,25; 0,5; 0,75 и 1,0 мм внутреннего диаметра (см. табл. 5). Для установки этих вкладышей шейки коленчатого вала прошлифуйте на величину соответствующего уменьшения.

Для замены вкладышей изготавливаются комплекты вкладышей, в количествах, требующихся на один двигатель. Если коленвал был уже прошлифован под максимальное уменьшение, и применение вкладышей ремонтных размеров не обеспечивает получение необходимых зазоров в подшипниках, необходимо установить новый коленчатый вал с вкладышами номинального размера. Для этого выпускается в запасные части комплект 412-1000107-03, состоящий из коленчатого вала и набора шатунных и коренных вкладышей номинального размера. Тонкостенные сменные вкладыши шатунных и коренных подшипников коленчатого вала изготавливаются с высокой точностью. Вкладыши при ремонте двигателя заменяйте на новые без каких-либо подгоночных операций и только попарно. Замена одного вкладыша из пары не допускается. Для получения требуемого диаметрального зазора в подшипнике недопустимо спиливать или пришабривать стыки вкладышей или крышек подшипников, напаивать стыки указанных деталей или устанавливать прокладку между вкладышем и его постелью.

Подобная пригонка крышек сделает невозможным их дальнейшее использование для новых вкладышей ремонтного размера. После замены вкладышей шатунных и коренных подшипников собранный двигатель подлежит обкатке.

Возможные неисправности двигателя.

Состояние двигателя остается стабильным продолжительное время, но затем наступает период, когда эксплуатационные показатели начинают ухудшатся, и для востановления необходим ремонт. Основанием для ремонта служат те или иные неисправности…

Устройство и эксплуатация автомобиля Москвич-412

Наши дополнительные сервисы и сайты:

г. С аратов

Замена вкладышей подшипников коленчатого вала

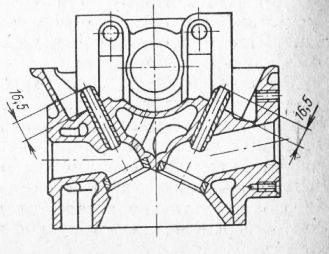

Замена вкладышей подшипников коленчатого вала. Вкладыши и их гнезда (постели) в блоке и в шатунах изготовляются с высокой точностью. Диаметр отверстий (постелей) в блоке под коренные вкладыши составляет 63,657-63,675 мм, а в нижних головках шатунов под шатунные вкладыши 55,702- 55,715 мм. Вкладыши не требуют пригонки и шабровки, устанавливаются без регулировочных прокладок и создают необходимый диаметральный (масляный) зазор между шейкой вала и вкладышем в узких пределах; для шатунных подшипников 0,030- 0,074 мм, для коренных - 0,024-0,067 мм.

Вкладыши заменяют при увеличении зазора в подшипнике или при повреждении рабочей поверхности вкладышей: выкрашивании, подплавлении, местных выдавливаниях, задирах или при значительных вкраплениях в заливку инородных частиц (продуктов истирания металла, нагара, зольных частиц и т. п.), проникающих в подшипник с маслом и ухудшающих антифрикционные свойства вкладышей, вследствие чего ускоряется износ шеек коленчатого вала.

Предельной величиной диаметрального зазора в подшипниках считается зазор, равный 0,13-0,15 мм, при котором начинает заметно снижаться давление масла в системе смазки двигателя. Однако снижение давления может происходить не только при увеличенных зазорах в подшипниках коленчатого вала, но и при повышенных зазорах в подшипниках распределительного вала, ослаблении пружины редукционного клапана масляного насоса, загрязнении сетчатого фильтра маслоприемника насоса и при ослаблении крепления его трубопровода к блоку цилиндров. Кроме этого, может быть неисправен и давать неправильные показания указатель давления в системе смазки.

Хотя при смене поршневых колец шатунные подшипники могут еще работать, шатунные вкладыши лучше заменить, чтобы сохранить коленчатый вал до капитального ремонта двигателя.

Вкладыши коренных подшипников изнашиваются меньше шатунных. Если нет достаточного основания, то их для проверки лучше не вскрывать и не нарушать приработки с шейками вала.

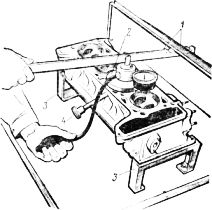

Величину допустимого зазора в подшипнике можно определить при помощи калиброванной пластинки, помещаемой между шейкой вала и вкладышем. Пластинку-щуп шириной 12-15 мм и длиной, несколько меньшей ширины вкладыша, вырезают из стальной или латунной фольги толщиной 0,12 мм и аккуратно зачищают ее кромки оселком. Смазав пластинку маслом, кладут ее вдоль шейки вала, повернув его предварительно так, чтобы пластинка не закрывала отверстия масляного канала. Накрыв пластинку крышкой подшипника, затягивают крепящие крышку болты. Крышки остальных подшипников должны быть предварительно ослаблены.

Если после этого коленчатый вал будет проворачиваться со значительным усилием или совсем заклинится, значит зазор в данном подшипнике еще не достиг предельной величины, а легкое вращение вала с заложенной в подшипник пластинкой-щупом указывает на недопустимо большой зазор в подшипнике и необходимость смены вкладышей.

В запасные части поставляются вкладыши коренных и шатунных подшипников номинального и четырех ремонтных размеров, отличающиеся от номинальных вкладышей внутренним диаметром, уменьшенным на 0,254; 0,508; 0,762 и 1,016 мм.

Уменьшение внутреннего диаметра вкладышей достигается за счет увеличения их толщины, так как наружный диаметр у всех коренных или шатунных вкладышей номинальный.

В табл. 3 приведены ремонтные комплекты вкладышей и соответствующие им ремонтные размеры шеек коленчатого вала.

Таблица 3

Ремонтные комплекты вкладышей и соответствующие диаметры шеек коленчатого вала

Продаются шатунные или коренные вкладыши комплектно в количестве, предусмотренном на один двигатель.

При первой смене обычно устанавливают вкладыши номинального размера. При большом износе шеек вал необходимо перешлифовывать под ближайший ремонтный размер. Диаметр шеек вала замеряют микрометром. Предельная величина овальности или конусности шеек, при которой необходима их перешлифовка, составляет 0,03 мм. Допускается шлифование коренных шеек вала до одного ремонтного размера, а шатунных до другого.

В запасные части поставляют также коленчатый вал с комплектом шатунных и коренных вкладышей номинального размера (комплект 412-1000107-03).

Вкладыши заменяют попарно. Устанавливая их, нужно следить, чтобы между тыльной стороной вкладыша и постелью для него не попадала грязь, а фиксирующие выступы вкладышей свободно входили в соответствующие гнезда обеих половин подшипника. Крышки коренных подшипников невзаимозаменяемы. На блок их устанавливают так, чтобы острие треугольной площадки, на которой выбит порядковый номер подшипника (с первого по пятый), было направлено к передней части двигателя. Крышки шатунных подшипников также невзаимозаменяемы и каждая обрабатывается со своим шатуном. При сборке шатунов крышки необходимо устанавливать так, чтобы выступы а (см. рис. 12) на теле шатуна и крышке были обращены к передней части двигателя.

При сборке подшипников недопустимо подпиливание или па-пайка стыков крышек, подкладывание между вкладышами и их постелями прокладок. Такой приводит к нарушению геометрической формы вкладышей, уменьшению площади их рабочих поверхностей, перегреву и быстрому выходу подшипников из строя.

Перед окончательной установкой рабочую поверхность вкладышей смазывают маслом для двигателя.

Момент затяжки крышек шатунов должен быть в пределах 5,5- 6,5 кгс-м, крышек коренных подшипников - 11 - 12 кгс-м.

Если при вскрытии двигателя обнаружится повышенный продольный люфт коленчатого вала (более 0,45-0,50 мм), потребуется замена упорных полуколец среднего коренного подшипника. Крышку заднего сальника коленчатого вала (в сборе с сальником) устанавливают на блок после окончательной затяжки подшипников вала. При этом следует заменять сальник, чтобы исключить просачивание масла через него.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Устройство и эксплуатация автомобиля Москвич-412

Наши дополнительные сервисы и сайты:

г. С аратов

Коленчатый вал М-412

Коленчатый вал 10 (рис. 11) двигателя откован из стали, имеет противовесы для уравновешивания движущихся масс кривошипно-шатунного механизма, пять опорных коренных шеек диаметром 60 мм и четыре шатунные шейки диаметром 52 мм.

В теле вала для подвода масла к шатунным шейкам просверлены каналы с грязеуловительными полостями, закрытыми с наружной стороны резьбовыми заглушками 11.

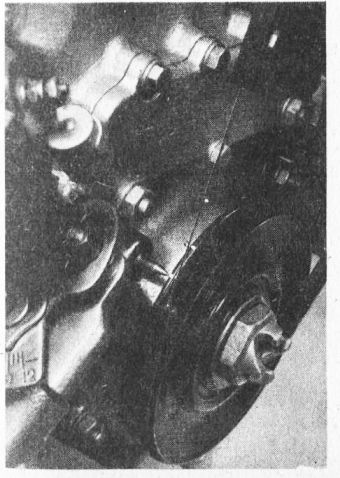

Коренные и шатунные подшипники коленчатого вала имеют сменные тонкостенные двухслойные вкладыши. Все вкладыши изготовлены из стальной ленты, залитой с одной стороны алюминиевым сплавом.

Верхние и нижние коренные вкладыши 12 одинаковые, имеют для питания маслом подшипников коленчатого вала на р'абочей поверхности кольцевую канавку и два отверстия, сообщающие канавку вкладыша с канавкой постели под вкладыши в блоке и крышках 24 коренных подшипников.

На переднем конце коленчатого вала последовательно установлены ведущая звездочка 8 привода газораспределительного механизма, распорная втулка 7, ведущая шестерня 6 привода масляного насоса и прерывателя-распределителя, маслоотражатель 5 и шкив 3 для ременного привода водяного насоса и генератора.

Все эти детали, кроме распорной втулки, установлены на сегментных шпонках 9 и закреплены храповиком 1, ввернутым в передний торец коленчатого вала. Храповик, зафиксированный стопорной шайбой 2, используется для проворачивания коленчатого вала пусковой рукояткой.

На заднем конце коленчатого вала установлен чугунный маховик 22 с напрессованным стальным зубчатым венцом для пуска двигателя стартером. Маховик крепится шестью болтами 21, зафиксированными от отвертывания подгибкой трех стопорных пластин 20.

Передний и задний концы коленчатого вала, выходящие из блока, уплотнены резиновыми двухкромочными сальниками 4 и 18. Отвод масла от сальников внутрь картера двигателя достигается с помощью маслоотражателя 5 и маслосгонной резьбы, выполненной на задней шейке вала.

Рис. 11. Коленчатый вал и его детали: 1 - храповик; стопорная шайба; 3 - шкив; 4 - передний сальник; 5 - маслоотражатель; б - шестерня привода масляного насоса и прерывателя-распределителя; 7 - распорная втулка; 8 - звездочка привода газораспределительного механизма; 9 - сегментные шпонки; 10 - коленчатый вал: 11 - пробка; 12 - коренные вкладыши; 13 - прокладка; 14 - крышка заднего сальника; 15 - шпилька; 16 - шайба; 17 - гайка; 18 - задний сальник; :9 - штифт кожуха сцепления; 20 - стопорная пластина; 21 - болт; 22 - маховик; 23 - трубчатые штифты; 24 крышка коренного подшипника; 25 - упорное полукольцо; 26 - крышка среднего коренного подшипника

Задний сальник коленчатого вала запрессован в съемную литую крышку 14, прикрепленную шпильками 15 вместе с уплотнительной прокладкой 13 к задней привалочной плоскости блока. Точное центрирование сальников относительно шейки шкива и задней шейки (под сальник) коленчатого вала, по которым трутся кромки сальников, достигается ориентированием как нижней крышки привода газораспределительного механизма, так и крышки заднего сальника на привалочных плоскостях блока с помощью установочных трубчатых штифтов 23, запрессованных в блок.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Капитальный ремонт двигателя Москвича-412

Текущий ремонт двигателя целесообразно производить в тех случаях, когда износ гильз цилиндров и шеек коленчатого вала не достиг предельно допустимых значений. Во всех других случаях восстановить первоначальные показатели двигателя можно только путем проведения капитального ремонта: расточки или замены гильз цилиндров, перешлифовки шеек коленчатого вала, замены поршневых колец поршней, вкладышей и т. п.

В процессе капитального ремонта восстанавливают до номинальных значений посадки во всех соединениях, кроме того, выполняют и большинство работ, обычно производящихся при текущем ремонте. При капитальном ремонте двигатель полностью разбирают, детали моют и очищают от смолистых отложений и нагара. Моют детали в ванне или в моечных машинах с применением 3—5%-ного раствора каустической соды, который предварительно подогревают. При этом следует иметь в виду, что детали из алюминия и цинкового сплава нельзя мыть в щелочном растворе, так как алюминий и цинк вступают в реакцию со щелочью, и детали разрушаются. Их моют керосином, горячей водой и раствором кальцинированной соды. Вымытые и протертые детали подвергают контролю и сортировке на годные, требующие ремонта и негодные. Негодные детали заменяют новыми или отремонтированными; детали, требующие ремонта, направляют в соответствующие цехр и участки для ремонта. Из годных, отремонтированных и новых деталей на участке сборки комплектуют двигатели.

Ниже описаны способы восстановления необходимых посадок в сопряженных деталях при капитальном ремонте двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт блока цилиндров. Блок цилиндров двигателя изготовляется из алюминиевого сплава, имеет сменные мокрые гильзы цилиндров и не имеет в своем теле никаких изнашиваемых опорных втулок. Ремонт блока цилиндров заключается только в тщательной очистке и промывке от смолистых отложений нижней части, в промывке масляных каналов, в очистке рубашки охлаждения от накипи и в проверке геометрии постелей под вкладыши коренных подшипников.

Ремонт гильз цилиндров. Для определения степени износа гильз цилиндров необходимо замерить поссаметром с индикаторной головкой диаметры в нескольких поясах на расстоянии 10— 125 мм от верхнего торца и в двух взаимно перпендикулярных направлениях, соответствующих плоскости качания шатуна и оси коленчатого вала. Если разница в замерах диаметров на указанной длине будет более 0,07 мм, то гильза нуждается в расточке с последующим шлифованием и окончательной доводкой чистоты поверхности, зеркала хонинг-процессом.

Ремонтная расточка гильзы цилиндра производится под специальные ремонтные поршни и кольца, имеющие увеличение против номинального размера на 0,5 и 1 мм. В случае если гильза имеет износы меньше предельных и не подвергается ремонтной расточке, то при применении новых поршней и поршневых колец необходимо зачистить шабером уступ, получающийся в верхней части зеркала гильзы, где не работает первое поршневое кольцо. При этом не следует снимать металл с зеркала гильзы ниже уступа там, где работает первое поршневое кольцо.

Технологические процессы ремонта гильз цилиндра двигателя модели 412 практически не отличаются от аналогичных процессов ремонта гильз других автомобильных и тракторных двигателей, но при этом нужно учесть следующие особенности гильз двигателя модели 412:

— максимально допустимое увеличение диаметра гильзы при ремонте может быть не более 1 мм и предусматривается выпуском ремонтных поршней. Практически такое увеличение обеспечивает при нормальных условиях эксплуатации возможность двукратного капитального ремонта;

— обработка зеркала гильзы цилиндра после ремонта должна удовлетворять следующим требованиям: овальность и конусность на длине 10—125 мм от верхнего торца должна быть не более 0,015 мм и наибольший размер конуса может быть допущен только в нижней части гильзы;

— поршни с ремонтным увеличением изготавливают с допуском 0,05 мм на размер юбки, но без разбивки на группы через 0,01 мм, а зазор между цилиндром и поршнем должен быть в пределах 0,06—0,08 мм. -Поэтому при ремонтной расточке гильз необходимо подгонять размер диаметра гильзы по имеющемуся поршню так, чтобы зазор между гильзой и поршнем был в указанных пределах, но поршни в одном двигателе должны быть одного ремонтного увеличения (+0,5 мм для первого ремонта и +1 мм для второго);

— после ремонта гильзы цилиндра поверхность зеркала должна быть тщательно промыта щеткой, смоченной в мыльном растворе, и протерта сухой чистой тряпкой. Нужно иметь в виду, что промывка зеркала гильзы бензином и керосином не дает должного эффекта, так как эти жидкости плохо смывают со стенок частицы металла и абразивной пыли.

Ремонт головки цилиндров. При капитальном ремонте двигателя направляющие втулки клапанов в головке цилиндров обязательно заменяют для восстановления необходимых зазоров между отверстием во втулке и стержнем, так как ремонтные клапаны с увеличенным размером стержня для компенсации износа не выпускаются.

Направляющую втулку клапана меняют в следующей последовательности:

— выпрессовывают изношенную направляющую втулку клапана из головки цилиндров с помощью специальной оправки и молотка, или пресса;

— устанавливают головку цилиндров на сверлильный станок, имеющий наклонный стол, и выставляют ее так, чтобы шпиндель станка был расположен по оси отверстия направляющей втулки в головке. Для этого стол.должен быть развернут под углом 26°±5’. Развертывают отверстие в головке цилиндров, из которого выпрессована втулка, под размер 15,247—15,220 мм. Запрессовывают в развернутое отверстие в ремонтную втулку — деталь 412-10070300-БР, имеющую увеличенный на 0,25 мм наружный диаметр (15,284—15,272 мм), с йомощью той же оправки, с которой производилась выпрессовка. Перед запрессовкой направляющие втулки, изготовляемые из металлокерамики, должны быть предварительно пропитаны в масле для двигателя в течение не менее 1,5 ч.

Втулка должна запрессовываться до размера, указанного на рис. 1.

Отверстие в запрессованной втулке развертывают под размер 8,026—8,008 мм. При этом овальность и конусность не должны быть более 0,010 мм. После развертывания отверстия проверяют прямолинейность оправкой 7,995 мм, которая должна свободно проходить на всю длину втулки.

После обработки отверстий в направляющих втулках обязательно должны быть прошлифованы рабочие фаски на седлах клапанов для обеспечения их концентричности осям отверстий в направляющих втулках. Седла клапанов в случае повреждения их (выкращивание, трещины и т. п.) должны заменяться ремонтными седлами в следующей последовательности: разрезают седло на две части с помощью тонкого наждачного диска и вынимают седло по частям; растачивают гнездо под ремонтный размер 037,6+0’027 для седла выпускных клапанов и 041,6+0’027 для седла впускных клапанов; охлаждают ремонтные седла (деталь 412-Ю07080-БР и деталь 412-1007082-БР) в жидком азоте до температуры —75°С и запрессовьгаают с помощью оправок в гнездо головки цилиндров, шлифуют фаски седел. Операция шлифовки фасок седел описана выше.

Рис. 1. Оправка для выпрессовки направляющей втулки клапана

Рис. 2. Правильное положение направляющих втулок клапанов в головке цилиндров

Ремонт коленчатого вала. Поверхность шеек коленчатого вала изнашивается неравномерно. Для восстановления правильной геометрической формы, а также для восстановления номинальных зазоров в подшипниках шейки вала обрабатывают до ремонтного размера шлифованием с последующей . полировкой поверхности до класса чистоты не ниже Ra 0,16. При ремонтном шлифовании должны быть выдержаны: радиусы галтелей на коренных и шатунных шейках в пределах 2—2,5 мм; расстояние между осями шатунных и коренных шеек (радиус кривошипа) в пределах 34,95—35,05 мм; длины шатунных и средней коренной шеек в пределах, указанных в табл. 6; нецилиндричность шатунных и коренных шеек, не более 0,005 мм; непараллельность шатунных шеек по отношению к коренным не более 0,01 мм по длине шатунной шейки; смещение осей шатунных шеек с плоскости, проходящей через ось коренных и первую шатунную шейку, не более 0,2 мм; взаимное биение всех коренных шеек при проверке на призмах, подставленных под две крайние шейки, не более 0,025 мм; биение шейки под ведущую звездочку привода газораспределения и под задний сальник по отношению к крайним коренным шейкам не более 0,03 мм.

После шлифования шеек коленчатый вал должен быть динамически отбалансирован. Допустимый дисбаланс — не более 12 гс-см.

Ремонт деталей привода газораспределения. Проверка состояния распределительного вала. Тщательно промытый и насухо протертый распределительный вал необходимо подвергнуть внешнему осмотру и замерам диаметров шеек и высот подъема кулачков. При внешнем осмотре проверяют вал на отсутствие задиров на поверхностях кулачков, шеек и эксцентрика. При наличии задиров на кулачках вал для дальнейшей эксплуатации непригоден.

Распределительный вал изготовлен из серого чугуна и имеет отбеленные кулачки высокой твердости. В паре с чугунной отбеленной пятой коромысел распределительный вал обеспечивает надежную работу двигателя продолжительное время. Однако такой вал- при износе не может быть подвергнут ремонтному пе-решлифовыванию, так как уменьшение диаметров опорных шеек потребует установки в теле головки цилиндров специальных втулок, а перешлифовывание профиля кулачков уменьшит глубину отбеленного слоя и соответственно снизит твердость поверхности кулачков.

Проверка состояния коромысел клапанов. Перед проверкой все детали должны быть тщательно промыты в бензине и протерты чистой тряпкой. Коромысло проверяют по внутреннему диаметру отверстия и по величине ступеньки на цилиндрической поверхности опорной пятки. Ось коромысел проверяют по наружному диаметру. Допустимые величины износа, диайётра отверстия в коромысле и наружного диаметра оси приведены в табл. 6. На цилиндрической поверхности опорной пятки коромысла допускается износ не более 0,05 мм (глубина канавки посередине). Ремонт осей и отверстий в ступице коромысла путем шлифования на меньший и больший размер не допускается, так как нарушается посадка осей в головке цилиндров и в коромыслах. Поэтому оси и коромысла, имеющие износы более допустимых, подлежат замене на новые.

Проверка состояния и ремонт цепи привода газораспределения. Цепь привода газораспределения по своей износостойкости обеспечивает нормальную работу двигателя на автомобиле на протяжении 125000 км (до капитального-ремонта).

Поэтому только при проведении разборки механизма привода газораспределения для капитального ремонта необходимо проверить состояние цепи в следующей последовательности:

— тщательно промывают цепь в бензине, обтирают чистой тряпкой и просушивают;

— просматривают все ролики цепи с целью выявления наличия трещин и сколов;

— разъединяют одно звено цепи с помощью специального съемника, проверяют длину сухой несмазанной цепи, растянутой усилием 14 кгс. Конец цепи длиной в 50 шагов не должен быть более 480 мм. Если цепь будет иметь длину больше указанной, при сборке двигателя ее необходимо заменить новой. При ремонте цепи треснутые и выкрошенные, ррлики должны быть заменены путем смены целых звеньев, которые удаляются с помощью съемника. Новые звенья могут соединяться цепью путем запрессовки осей в щечки или с помощью специальных замков. Перед установкой на двигатель новая или отремонтированная цепь обязательно должна быть смазана (путем погружения) маслом для двигателя.

Регулировка зазоров между наконечниками стержней клапанов и торцами стержней. Тепловые зазоры регулируют только на холодном двигателе, т. е. при температуре охлаждающей жидкости плюс 15—25 °С.

Рис. 3. Приспосрбление для рао прессовки осей звеньев цепи газораспределения

Зазоры между наконечниками стержней клапанов и стержнями клапанов должны быть для впускного и выпускного клапанов О 15 мм. При работе двигателя- и достижении им нижнего предела нормального теплового режима (температура охлаждающей жидкости в рубашке охлаждения головки цилиндров +80 °С) зазоры получают нормальное значение — 0,25 мм.

Последовательность операций при регулировке:

— установить поршень первого цилиндра (считая от радиатора) в в. M: т. такта сжатия (оба клапана закрыты), повернув пусковой рукояткой коленчатый вал двигателя так, чтобы метка (вторая по ходу), нанесенная на обод шкива коленчатого вала, совместилась с острием штифта, закрепленного на нижней крышке звездочек привода газораспределения;

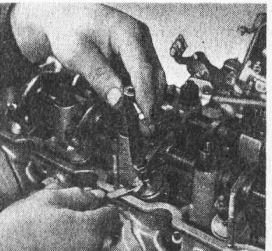

— отрегулировать зазоры между наконечниками стержней клапанов и торцами стержней клапанов. Для этого гаечным ключом (14 мм) отпустить контргайку, нажимного винта коромысла и вращать головку нажимного винта торцовым ключом до получения требуемого зазора;

— проверить плоским щупом зазоры между наконечниками и стержнями клапанов первого цилиндра, затянуть контргайку нажимного винта коромысла и вновь проверить плоским щупом зазор, повернуть коленчатый вал точно на пол-оборота;

— отрегулировать зазоры между наконечниками и торцами стержней клапанов третьего цилиндра. При таком положении коленчатого вала клапаны третьего цилиндра полностью закрыты и их коромысла освобождены. Последующими поворотами коленчатого вала точно на пол-оборота установить поршни четвертого, а затем второго цилиндров в в. м. т. такта сжатия, отрегулировать и проверить зазоры между наконечниками и торцами стержней клапанов указанных цилиндров;

— установить на место крышку головки цилиндров, проверив состояние уплотняющей прокладки, и в случае необходимости поставить новую прокладку (прокладку приклеить к крышке бакелитовым лаком).

Рис. 4. Положение риски на шкиве коленчатого вала в момент нахождения поршня первого цилиндра в в. м. т.

Рис. 5. Установка теплового зазора клапанов

Обкатка отремонтированного двигателя. Обкатка двигателя является заключительной стадией ремонта. От тщательности ее проведения не меньше, чем от качества ремонта, зависят надежность и долговечность работы двигателя.

Процесс обкатки двигателя состоит из двух этапов. Первый — обкатка на холостом ходу в течение 20 мин и второй — обкатка на автомобиле в течение первой 1000 км пробега после ремонта двигателя.

Обкатку на холостом ходу производят как на стенде, так и непосредственно на автомобиле.

Порядок обкатки: залить в поддон картера масло для двигателя; наполнить бензином поплавковую камеру карбюратора с помощью рычага ручной подкачки топливного насоса и проверить положение винта, регулирующего качество (состав) смеси холостого хода.

1. Обкатку производить при полностью открытой воздушной заслонке карбюратора.

2. Температуру воды в системе охлаждения поддерживать в пределах плюс 65—80 °С.

3. Давление масла в системе смазки прогретого двигателя должно быть не менее 0,8 кгс/см2 при 700 об/мин и 2 кгс/см2 при 1400 об/мин.

После капитального ремонта двигателя и других основных агрегатов автомобиля при пробеге первой 1000 км следует соблюдать правила обкатки нового автомобиля.

Читайте также: