Замена цилиндров москвич 412

Добавил пользователь Cypher Обновлено: 19.09.2024

Перебрать движок оказалось не сложно, а главное ремонт принёс очень хорошие результаты. Улучшилась динамика, тяга, экономические показатели двигателя.

Что я менял при ремонте:

1 Прокладка медная под гильзу 4шт

2 Кольца комплект

3 Вкладыши шатунные

4 Цепь ГРМ

5 Сальники коленвала 2 шт

6 Набор прокладок двигателя

7 Стопорные пластины для крепления маховика

8 Стопорные пластины для крепления звезды распредвала

9 Маслосъёмные кольца и колпачки

коренные вкладыши и полукольца коленвала, я не стал менять

если снимать гильзы, то нужно заменить уплотнительные кольца под ними

на зеркале гильзы нужно сделать сеточку для масла с помощью наждачки нулёвки

Зазор в замке поршневых колец в пределах 0,25–0,40 мм, если меньше тогда кольца нужно подогнать по размеру, стачивая надфилёчком выставить правильный тепловой зазор.

Зазор по высоте между канавками и кольцами должен быть в пределах 0,05-0,1 мм, не более 0,15мм, проверять нужно вставляя кольцо в соответствующую канавку.

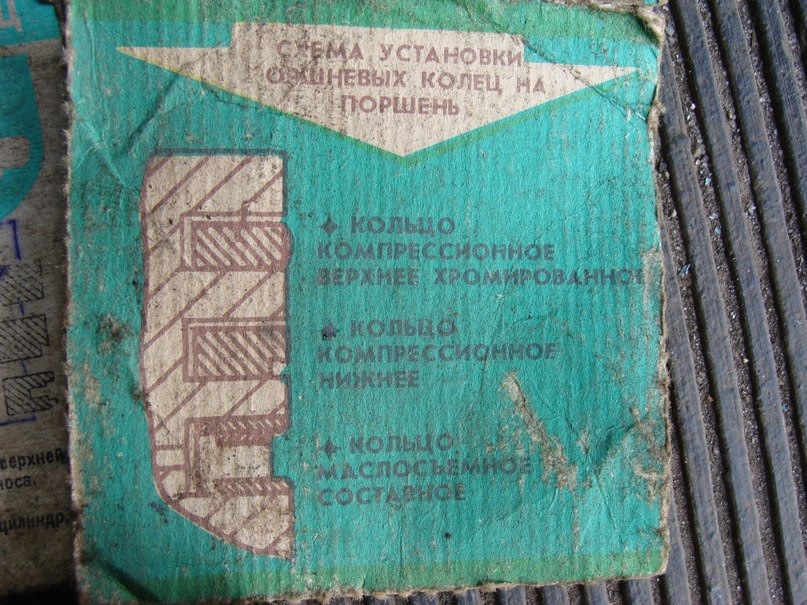

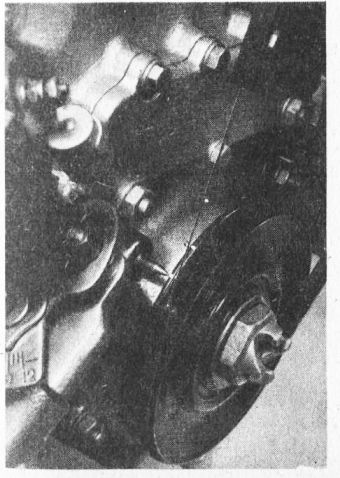

установку колец нужно производить начиная с маслосьемного, по чертежку как на фото, будьте аккуратны при установке колец на поршни, если кольцо слишком сильно разогнуть оно легко лопается, тренируйтесь на старых

ориентирование поршневых колец, замок верхнего компрессионного кольца должен располагаться под углом 30—45° к оси поршневого пальца, второго компресионного должен быть направлен в противоположную сторону, а замок маслосьемного должен располагатся между замками компрессионных, НЕЛЬЗЯ УСТАНАВЛИВАТЬ ЗАМКИ КОЛЕЦ В ОДИН РЯД

При установке вкладышей нужно их смазывать маслом которое будет потом заливаться в двигатель

вроди неплохая цепь

Масло сразу можна залить минералочку, и поменять после обкатки, я заливаю ТНК и вроди остаеться неплохое состояние двигателя, давление на ХХ — 0.8.

вот такой получился агрегат))

При обкатке двигатель нельзя перегружать, поддавать высоким оборотам, допустимые обороты двигателя на обкатке до 1000 км:

1п-20 км/ч

2п-40 км/ч

3п-60 км/ч

4п-80 км/ч

Гайки крепления головки цилиндров…100Нм

Крышки коренных подшипников: 90-100 Нм

Шатунные: 55-65Нм

Болты крепления маховика…70-80

Другие резьбовые соединения:

для М6…6-8

для М8…14-17

для М10…30-35

для М12…55-60

Капитальный ремонт двигателя Москвича-412

Текущий ремонт двигателя целесообразно производить в тех случаях, когда износ гильз цилиндров и шеек коленчатого вала не достиг предельно допустимых значений. Во всех других случаях восстановить первоначальные показатели двигателя можно только путем проведения капитального ремонта: расточки или замены гильз цилиндров, перешлифовки шеек коленчатого вала, замены поршневых колец поршней, вкладышей и т. п.

В процессе капитального ремонта восстанавливают до номинальных значений посадки во всех соединениях, кроме того, выполняют и большинство работ, обычно производящихся при текущем ремонте. При капитальном ремонте двигатель полностью разбирают, детали моют и очищают от смолистых отложений и нагара. Моют детали в ванне или в моечных машинах с применением 3—5%-ного раствора каустической соды, который предварительно подогревают. При этом следует иметь в виду, что детали из алюминия и цинкового сплава нельзя мыть в щелочном растворе, так как алюминий и цинк вступают в реакцию со щелочью, и детали разрушаются. Их моют керосином, горячей водой и раствором кальцинированной соды. Вымытые и протертые детали подвергают контролю и сортировке на годные, требующие ремонта и негодные. Негодные детали заменяют новыми или отремонтированными; детали, требующие ремонта, направляют в соответствующие цехр и участки для ремонта. Из годных, отремонтированных и новых деталей на участке сборки комплектуют двигатели.

Ниже описаны способы восстановления необходимых посадок в сопряженных деталях при капитальном ремонте двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ремонт блока цилиндров. Блок цилиндров двигателя изготовляется из алюминиевого сплава, имеет сменные мокрые гильзы цилиндров и не имеет в своем теле никаких изнашиваемых опорных втулок. Ремонт блока цилиндров заключается только в тщательной очистке и промывке от смолистых отложений нижней части, в промывке масляных каналов, в очистке рубашки охлаждения от накипи и в проверке геометрии постелей под вкладыши коренных подшипников.

Ремонт гильз цилиндров. Для определения степени износа гильз цилиндров необходимо замерить поссаметром с индикаторной головкой диаметры в нескольких поясах на расстоянии 10— 125 мм от верхнего торца и в двух взаимно перпендикулярных направлениях, соответствующих плоскости качания шатуна и оси коленчатого вала. Если разница в замерах диаметров на указанной длине будет более 0,07 мм, то гильза нуждается в расточке с последующим шлифованием и окончательной доводкой чистоты поверхности, зеркала хонинг-процессом.

Ремонтная расточка гильзы цилиндра производится под специальные ремонтные поршни и кольца, имеющие увеличение против номинального размера на 0,5 и 1 мм. В случае если гильза имеет износы меньше предельных и не подвергается ремонтной расточке, то при применении новых поршней и поршневых колец необходимо зачистить шабером уступ, получающийся в верхней части зеркала гильзы, где не работает первое поршневое кольцо. При этом не следует снимать металл с зеркала гильзы ниже уступа там, где работает первое поршневое кольцо.

Технологические процессы ремонта гильз цилиндра двигателя модели 412 практически не отличаются от аналогичных процессов ремонта гильз других автомобильных и тракторных двигателей, но при этом нужно учесть следующие особенности гильз двигателя модели 412:

— максимально допустимое увеличение диаметра гильзы при ремонте может быть не более 1 мм и предусматривается выпуском ремонтных поршней. Практически такое увеличение обеспечивает при нормальных условиях эксплуатации возможность двукратного капитального ремонта;

— обработка зеркала гильзы цилиндра после ремонта должна удовлетворять следующим требованиям: овальность и конусность на длине 10—125 мм от верхнего торца должна быть не более 0,015 мм и наибольший размер конуса может быть допущен только в нижней части гильзы;

— поршни с ремонтным увеличением изготавливают с допуском 0,05 мм на размер юбки, но без разбивки на группы через 0,01 мм, а зазор между цилиндром и поршнем должен быть в пределах 0,06—0,08 мм. -Поэтому при ремонтной расточке гильз необходимо подгонять размер диаметра гильзы по имеющемуся поршню так, чтобы зазор между гильзой и поршнем был в указанных пределах, но поршни в одном двигателе должны быть одного ремонтного увеличения (+0,5 мм для первого ремонта и +1 мм для второго);

— после ремонта гильзы цилиндра поверхность зеркала должна быть тщательно промыта щеткой, смоченной в мыльном растворе, и протерта сухой чистой тряпкой. Нужно иметь в виду, что промывка зеркала гильзы бензином и керосином не дает должного эффекта, так как эти жидкости плохо смывают со стенок частицы металла и абразивной пыли.

Ремонт головки цилиндров. При капитальном ремонте двигателя направляющие втулки клапанов в головке цилиндров обязательно заменяют для восстановления необходимых зазоров между отверстием во втулке и стержнем, так как ремонтные клапаны с увеличенным размером стержня для компенсации износа не выпускаются.

Направляющую втулку клапана меняют в следующей последовательности:

— выпрессовывают изношенную направляющую втулку клапана из головки цилиндров с помощью специальной оправки и молотка, или пресса;

— устанавливают головку цилиндров на сверлильный станок, имеющий наклонный стол, и выставляют ее так, чтобы шпиндель станка был расположен по оси отверстия направляющей втулки в головке. Для этого стол.должен быть развернут под углом 26°±5’. Развертывают отверстие в головке цилиндров, из которого выпрессована втулка, под размер 15,247—15,220 мм. Запрессовывают в развернутое отверстие в ремонтную втулку — деталь 412-10070300-БР, имеющую увеличенный на 0,25 мм наружный диаметр (15,284—15,272 мм), с йомощью той же оправки, с которой производилась выпрессовка. Перед запрессовкой направляющие втулки, изготовляемые из металлокерамики, должны быть предварительно пропитаны в масле для двигателя в течение не менее 1,5 ч.

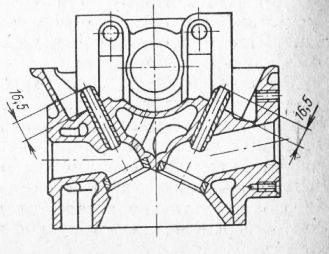

Втулка должна запрессовываться до размера, указанного на рис. 1.

Отверстие в запрессованной втулке развертывают под размер 8,026—8,008 мм. При этом овальность и конусность не должны быть более 0,010 мм. После развертывания отверстия проверяют прямолинейность оправкой 7,995 мм, которая должна свободно проходить на всю длину втулки.

После обработки отверстий в направляющих втулках обязательно должны быть прошлифованы рабочие фаски на седлах клапанов для обеспечения их концентричности осям отверстий в направляющих втулках. Седла клапанов в случае повреждения их (выкращивание, трещины и т. п.) должны заменяться ремонтными седлами в следующей последовательности: разрезают седло на две части с помощью тонкого наждачного диска и вынимают седло по частям; растачивают гнездо под ремонтный размер 037,6+0’027 для седла выпускных клапанов и 041,6+0’027 для седла впускных клапанов; охлаждают ремонтные седла (деталь 412-Ю07080-БР и деталь 412-1007082-БР) в жидком азоте до температуры —75°С и запрессовьгаают с помощью оправок в гнездо головки цилиндров, шлифуют фаски седел. Операция шлифовки фасок седел описана выше.

Рис. 1. Оправка для выпрессовки направляющей втулки клапана

Рис. 2. Правильное положение направляющих втулок клапанов в головке цилиндров

Ремонт коленчатого вала. Поверхность шеек коленчатого вала изнашивается неравномерно. Для восстановления правильной геометрической формы, а также для восстановления номинальных зазоров в подшипниках шейки вала обрабатывают до ремонтного размера шлифованием с последующей . полировкой поверхности до класса чистоты не ниже Ra 0,16. При ремонтном шлифовании должны быть выдержаны: радиусы галтелей на коренных и шатунных шейках в пределах 2—2,5 мм; расстояние между осями шатунных и коренных шеек (радиус кривошипа) в пределах 34,95—35,05 мм; длины шатунных и средней коренной шеек в пределах, указанных в табл. 6; нецилиндричность шатунных и коренных шеек, не более 0,005 мм; непараллельность шатунных шеек по отношению к коренным не более 0,01 мм по длине шатунной шейки; смещение осей шатунных шеек с плоскости, проходящей через ось коренных и первую шатунную шейку, не более 0,2 мм; взаимное биение всех коренных шеек при проверке на призмах, подставленных под две крайние шейки, не более 0,025 мм; биение шейки под ведущую звездочку привода газораспределения и под задний сальник по отношению к крайним коренным шейкам не более 0,03 мм.

После шлифования шеек коленчатый вал должен быть динамически отбалансирован. Допустимый дисбаланс — не более 12 гс-см.

Ремонт деталей привода газораспределения. Проверка состояния распределительного вала. Тщательно промытый и насухо протертый распределительный вал необходимо подвергнуть внешнему осмотру и замерам диаметров шеек и высот подъема кулачков. При внешнем осмотре проверяют вал на отсутствие задиров на поверхностях кулачков, шеек и эксцентрика. При наличии задиров на кулачках вал для дальнейшей эксплуатации непригоден.

Распределительный вал изготовлен из серого чугуна и имеет отбеленные кулачки высокой твердости. В паре с чугунной отбеленной пятой коромысел распределительный вал обеспечивает надежную работу двигателя продолжительное время. Однако такой вал- при износе не может быть подвергнут ремонтному пе-решлифовыванию, так как уменьшение диаметров опорных шеек потребует установки в теле головки цилиндров специальных втулок, а перешлифовывание профиля кулачков уменьшит глубину отбеленного слоя и соответственно снизит твердость поверхности кулачков.

Проверка состояния коромысел клапанов. Перед проверкой все детали должны быть тщательно промыты в бензине и протерты чистой тряпкой. Коромысло проверяют по внутреннему диаметру отверстия и по величине ступеньки на цилиндрической поверхности опорной пятки. Ось коромысел проверяют по наружному диаметру. Допустимые величины износа, диайётра отверстия в коромысле и наружного диаметра оси приведены в табл. 6. На цилиндрической поверхности опорной пятки коромысла допускается износ не более 0,05 мм (глубина канавки посередине). Ремонт осей и отверстий в ступице коромысла путем шлифования на меньший и больший размер не допускается, так как нарушается посадка осей в головке цилиндров и в коромыслах. Поэтому оси и коромысла, имеющие износы более допустимых, подлежат замене на новые.

Проверка состояния и ремонт цепи привода газораспределения. Цепь привода газораспределения по своей износостойкости обеспечивает нормальную работу двигателя на автомобиле на протяжении 125000 км (до капитального-ремонта).

Поэтому только при проведении разборки механизма привода газораспределения для капитального ремонта необходимо проверить состояние цепи в следующей последовательности:

— тщательно промывают цепь в бензине, обтирают чистой тряпкой и просушивают;

— просматривают все ролики цепи с целью выявления наличия трещин и сколов;

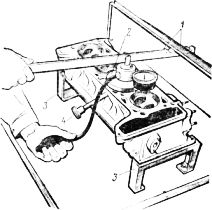

— разъединяют одно звено цепи с помощью специального съемника, проверяют длину сухой несмазанной цепи, растянутой усилием 14 кгс. Конец цепи длиной в 50 шагов не должен быть более 480 мм. Если цепь будет иметь длину больше указанной, при сборке двигателя ее необходимо заменить новой. При ремонте цепи треснутые и выкрошенные, ррлики должны быть заменены путем смены целых звеньев, которые удаляются с помощью съемника. Новые звенья могут соединяться цепью путем запрессовки осей в щечки или с помощью специальных замков. Перед установкой на двигатель новая или отремонтированная цепь обязательно должна быть смазана (путем погружения) маслом для двигателя.

Регулировка зазоров между наконечниками стержней клапанов и торцами стержней. Тепловые зазоры регулируют только на холодном двигателе, т. е. при температуре охлаждающей жидкости плюс 15—25 °С.

Рис. 3. Приспосрбление для рао прессовки осей звеньев цепи газораспределения

Зазоры между наконечниками стержней клапанов и стержнями клапанов должны быть для впускного и выпускного клапанов О 15 мм. При работе двигателя- и достижении им нижнего предела нормального теплового режима (температура охлаждающей жидкости в рубашке охлаждения головки цилиндров +80 °С) зазоры получают нормальное значение — 0,25 мм.

Последовательность операций при регулировке:

— установить поршень первого цилиндра (считая от радиатора) в в. M: т. такта сжатия (оба клапана закрыты), повернув пусковой рукояткой коленчатый вал двигателя так, чтобы метка (вторая по ходу), нанесенная на обод шкива коленчатого вала, совместилась с острием штифта, закрепленного на нижней крышке звездочек привода газораспределения;

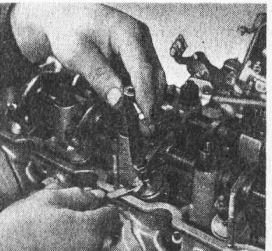

— отрегулировать зазоры между наконечниками стержней клапанов и торцами стержней клапанов. Для этого гаечным ключом (14 мм) отпустить контргайку, нажимного винта коромысла и вращать головку нажимного винта торцовым ключом до получения требуемого зазора;

— проверить плоским щупом зазоры между наконечниками и стержнями клапанов первого цилиндра, затянуть контргайку нажимного винта коромысла и вновь проверить плоским щупом зазор, повернуть коленчатый вал точно на пол-оборота;

— отрегулировать зазоры между наконечниками и торцами стержней клапанов третьего цилиндра. При таком положении коленчатого вала клапаны третьего цилиндра полностью закрыты и их коромысла освобождены. Последующими поворотами коленчатого вала точно на пол-оборота установить поршни четвертого, а затем второго цилиндров в в. м. т. такта сжатия, отрегулировать и проверить зазоры между наконечниками и торцами стержней клапанов указанных цилиндров;

— установить на место крышку головки цилиндров, проверив состояние уплотняющей прокладки, и в случае необходимости поставить новую прокладку (прокладку приклеить к крышке бакелитовым лаком).

Рис. 4. Положение риски на шкиве коленчатого вала в момент нахождения поршня первого цилиндра в в. м. т.

Рис. 5. Установка теплового зазора клапанов

Обкатка отремонтированного двигателя. Обкатка двигателя является заключительной стадией ремонта. От тщательности ее проведения не меньше, чем от качества ремонта, зависят надежность и долговечность работы двигателя.

Процесс обкатки двигателя состоит из двух этапов. Первый — обкатка на холостом ходу в течение 20 мин и второй — обкатка на автомобиле в течение первой 1000 км пробега после ремонта двигателя.

Обкатку на холостом ходу производят как на стенде, так и непосредственно на автомобиле.

Порядок обкатки: залить в поддон картера масло для двигателя; наполнить бензином поплавковую камеру карбюратора с помощью рычага ручной подкачки топливного насоса и проверить положение винта, регулирующего качество (состав) смеси холостого хода.

1. Обкатку производить при полностью открытой воздушной заслонке карбюратора.

2. Температуру воды в системе охлаждения поддерживать в пределах плюс 65—80 °С.

3. Давление масла в системе смазки прогретого двигателя должно быть не менее 0,8 кгс/см2 при 700 об/мин и 2 кгс/см2 при 1400 об/мин.

После капитального ремонта двигателя и других основных агрегатов автомобиля при пробеге первой 1000 км следует соблюдать правила обкатки нового автомобиля.

Устройство и эксплуатация автомобиля Москвич-412

Наши дополнительные сервисы и сайты:

г. С аратов

Замена гильз цилиндров

Замена гильз цилиндров. Съемные гильзы цилиндров двигателя автомобиля значительно упрощают ремонт цилиндро-поршневой группы двигателя и повышают его качество.

Гильзы цилиндров выпускаются номинального (стандартного) и двух ремонтных размеров, имеющих увеличенный на 0,5 и 1,0 мм внутренний диаметр (82,50-82,55 и 83,00-83,05 мм), и рассчитаны на установку в них поршней ремонтного размера.

После окончательной обработки номинальные гильзы цилиндров сортируют на заводе на пять размерных групп, помечая группу краской на наружной поверхности гильзы (табл. 4).

При ремонте двигателя изношенные цилиндры заменяют новыми номинального или ремонтного размера с заранее подобранными к ним поршнями. Гильзы цилиндров в двигатель устанавливают одного ремонтного увеличения. Гильзы цилиндров следует заменять, если их конусность или овальность превышает 0,06-0,07 мм.

При необходимости изношенные гильзы номинального размера могут растачиваться и шлифоваться под размер имеющихся ремонтных поршней. Внутренний диаметр гильз допускается растачивать не более чем на 1,0 мм, при этом овальность и конусность зеркала цилиндра на длине 10-125 мм от верхнего торца гильзы не должны быть более 0,015 мм. Наибольшая величина конуса допускается в нижней части цилиндра.

Если вынимаемые из блока работавшие гильзы цилиндров вновь будут использоваться в двигателе (без их расточки), то на гильзах вначале надо пометить номер цилиндра и их ориентировку с тем, чтобы при сборке они были установлены строго в прежнее положение. Новые или расточенные гильзы в блоке не ориентируют.

Перед установкой гильз необходимо тщательно очистить гнезда под гильзы в блоке, сами гильзы и их уплотнительные медные прокладки от всех отложений, грязи, масла и т. п., уделяя особое внимание посадочным поверхностям гнезд и гильз.

Поверхность зеркала гильз надо тщательно промыть горячим крепким мыльным раствором и протереть насухо чистой ветошью.

Если при ремонте двигателя в блок будут устанавливатся новые гильзы цилиндров, то необходим> определить, на какую величину верхние торцы гильз выступают над верхней плоскостью блока, если гильзы установить на место с уплотнительной прокладкой и прижать сверху с усилием в 5-7 кг. Для надлежащего уплотнения в двигателе гильзы должны выступать на 0,01-0,08 мм, причем разница в величине этого выступа для данного двигателя не допускается более 0,07 мм.

Для более надежного уплотнения гильз в блоке непосредственно перед их окончательной установкой следует покрыть нитроэмалью: гнезда под гильзы в блоке, уплотнительную медную прокладку, установочный пояс и опорный торец устанавливаемой гильзы.

Таблица 4

Разбивка гильз цилиндров на группы

Вставленные в блок цилиндров гильзы до установки на место головки цилиндров двигателя надо прижать сверху прижимами (см. выше).

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Устройство и эксплуатация автомобиля Москвич-412

Наши дополнительные сервисы и сайты:

г. С аратов

Замена поршней

Замена поршней. Для ремонта двигателей выпускаются поршни номинального и двух ремонтных размеров (табл. 5).

Таблица 5

Размеры поршней

Поршни номинального размера при изготовлении сортируют на пять групп, отличающихся друг от друга на 0,01 мм. На днище поршня выбивается буквенное обозначение размерной группы, которому соответствуют следующие наибольшие диаметры юбки поршня в мм:

На днищах поршней ремонтного размера выбивается наибольший диаметр юбки поршня, округленный до 0,01 мм (от 82,44 до 82,49 и от 82,94 до 82,99).

Поршни заменяют главным образом из-за износа канавок под кольца и отверстий в бобышках под поршневой палец и реже вследствие износа юбки поршня.

Для разборки поршня с шатуном надо вынуть из канавок бобышек поршня проволочные стопорные кольца, нагреть поршень в горячей воде и выпрессовать поршневой палец из поршня и верхней головки шатуна ударами молотка через оправку из мягкого металла.

Сборку поршня с шатуном осуществляют таким же методом.

При значительном износе поршневой палец выпрессовывают из бобышек поршня без нагрева.

Если при ремонте двигателя поставлены новые гильзы цилиндров, то в них устанавливают новые поршни номинального или соответствующего ремонтного размера. При этом между юбкой поршня (в плоскости, перпендикулярной оси поршневого пальца, где диаметр юбки имеет наибольшую величину) и цилиндром должен быть зазор в пределах 0,05-0,07 мм, обеспечиваемый соответствующим подбором поршней к цилиндрам.

Замена поршней в изношенных цилиндрах целесообразна в тех случаях, когда цилиндры имеют небольшие износы и зазор между поршнем и цилиндром в наименее изношенной нижней части цилиндра превышает 0,1 мм.

Как правило, в цилиндры без их ремонта устанавливают новые поршни того же размера (номинального или соответствующего ремонтного), к которому принадлежали старые поршни, с подбором более поршней, так как в пределах одного и того же номинального или ремонтного размера имеется несколько групп поршней, отличающихся друг от друга по наибольшему диаметру юбки.

Для подбора поршней надо сначала замерить диаметр цилиндров двигателя, затем определить по приведенным размерам диаметров поршней, какие поршни надо поставить в эти цилиндры. При этом должен быть обеспечен зазор между юбкой поршня (в направлении ее наибольшего диаметра) и стенкой цилиндра в его нижней, 'наименее изношенной части (в том же направлении) не менее 0,02 мм.

После подбора поршней к цилиндрам на днище каждого поршня помечают номер цилиндра, в который он должен устанавливаться.

Наряду с подбором поршней по наибольшему диаметру юбки их подбирают между собой и по массе, после чего разница между ними в массе не должна превышать 2-3 г.

Поршни номинального размера по массе сортируют на восемь групп и клеймят на днище цифры от 1 до 8. У ремонтных поршней на днище наносится краской их масса в граммах. Масса номинального поршня колеблется от 418 до 434 г.

В качестве запасных частей выпускаются поршни с подобранными поршневыми пальцами, поршневыми и стопорными кольцами. Если поршни не укомплектованы пальцами, то пальцы нужно подобрать так, чтобы они имели надлежащую посадку в отверстиях бобышек поршней и втулках верхних головок шатунов.

В бобышках поршня палец должен устанавливаться в пределах: от натяга 0,0025 мм до зазора такой же величины.

Для подбора по размерам поршни и пальцы на заводе сортируют на четыре группы и помечают (в порядке уменьшения диаметров) розовой, коричневой, зеленой или голубой краской, наносимой на одной из бобышек поршня и на внутренней или торцовой поверхности поршневого пальца. Во втулку головки шатуна поршневой палец должен входить с зазором 0,0045-0,0095 мм; смазанный маслом палец должен входить во втулку при нажатии на него рукой и не должен иметь во втулке ощутимой качки. Шатуны и пальцы могут быть подобраны из смежных размерных групп.

Если при ремонте двигателя заменяется один или несколько шатунов, то их в сборе с крышками и втулками подгоняют по общей массе шатуна и тем частям общей массы, которые приходятся на верхнюю и нижнюю головки шатуна, снимая металл с бобышек головок, Определяя массу верхней и нижней головок, шатун разметают горизонтально, укладывая его головками на площадки (чашки) двух стоящих рядом весов и одновременно взвешивают обе головки шатуна. По общей массе шатуны разбиты при изготовлении на семь весовых групп и помечены белой, черной, зеленой или красной краской (одной или двумя полосами) на приливе крышки.

В двигатель устанавливают шатуны одной группы, имеющие разницу в массе не более 8 г.

На нижней головке шатуна и ее крышке выбивают порядковый номер цилиндра.

Болты и гайки крышек шатунов изготовлены из легированной стали (случайные болты использовать нельзя); гайки шатунных болтов не требуют шплинтовки. Поршни и шатуны нужно собирать и устанавливать в цилиндры так, чтобы стрелка, выбитая на днище поршня, и выступы на теле шатуна и его крышке были обращены к передней части двигателя. После ремонта двигателя, при котором заменялись детали кривошипно-шатунного механизма, необходима обкатка двигателя (см. гл. 1).

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Устройство и эксплуатация автомобиля Москвич-412

Наши дополнительные сервисы и сайты:

г. С аратов

Ремонт кривошипно-шатунного механизма

Ремонт кривошипно-шатунного механизма. Замена поршневых колец. По мере работы автомобиля цилиндры двигатели изнашиваются. Износ происходит неравномерно как по высоте (по образующей), так и по окружности поперечного сечения цилиндра. Наибольший износ наблюдается в верхней части цилиндра. Внизу цилиндра износ очень незначителен.

Одновременно с износом цилиндров происходит износ поршней (юбки поршня, отверстий в бобышках, канавок для колец) и износ поршневых колеи. Поршневые кольца изнашиваются по высоте, толщине и теряют упругости, т. е. уменьшаются их пружинящие свойства.

Вследствие износа цилиндров, поршней и поршневых колец зазоры между юбкой поршня и цилиндром увеличиваются, кольца перестают плотно прилегать по всей окружности к стенке цилиндра с нужным давлением, зазоры колец в канавках поршней и зазоры в замках колец увеличиваются, прорези в маслосъемных кольцах и поршнях забиваются нагаром. В результате всего этого герметизирующая способность колец утрачивается, газы из верхней части цилиндра через неплотности колец проникают в картер двигателя. Маслосъемные кольца перестают снимать излишки масла со стенок цилиндров, вследствие чего большое количество масла попадает в пространство цилиндра над поршнем, где сгорает, образуя дымный выхлоп двигателя, Расход масла при этом резко повышается, а на стенках камер сгорания, днищах поршней и клапанах отлагается много нагара.

Иногда может обнаруживаться, кроме угара, еще и течь масла через сальники и прокладку картера. Это объясняется повышением давления в картере вследствие ставшего недостаточным отвода газов через систему вентиляции. В этих случаях, прежде чем принимать решение о смене поршневых колец, следует прочистить трубопроводы и проверить плотность всех соединений в системе вентиляции картера.

Износ поршневых колец обычно происходит несколько быстрее, чем износ цилиндров. Поэтому после некоторого периода эксплуатации автомобиля, когда величина износа (конусность и овальность) гильз цилиндров еще вполне допускает дальнейшую нормальную работу двигателя без их растачивания или замены, т. е. без капитального ремонта двигателя, изношенные или пригоревшие в канавках поршневые кольца уже не выполняют своих функций. В этом случае очисткой канавок и заменой поршневых колец можно восстановить работоспособность двигателя и отдалить его капитальный ремонт.

Таким образом, основными внешними признаками необходимости смены поршневых колец являются:

повышенный расход масла двигателем (на угар);

сильное дымление двигателя (отработавшие газы приобретают сизоватую окраску);

утечка масла через сальники и прокладки картера вследствие повышения давления в картере.

В течение службы двигателя расход масла на угар непостоянен. После пробега 50-60 тыс. км угар масла начинает постепенно возрастать. Когда он достигнет примерно 2% от расхода топлива, или около 200 г на 100 км пути, принято считать, что поршневые кольца необходимо заменить.

В зависимости от качества применяемых топливо-смазочных материалов и условий эксплуатации автомобиля поршневые кольца приходиться заменять после пробега 80-100 тыс. км.

В запасные части поршневые кольца выпускаются, кроме номинального (нормального) размера, еще двух ремонтных размеров, отличающихся от номинальных наружным диаметром, увеличенным на 0,5 и 1,0 мм. При первой смене можно устанавливать новые поршневые кольца номинального размера. При этом зазор в замках колец не должен превышать 0,75 мм.

Если конусность цилиндра превышает 0,12 мм, а овальность 0,06 мм, заменять следует кольца, поршни и гильзы цилиндров. Диаметр цилиндров двигателя замеряют индикаторным нутромером или микрометрическим штихмасом. Если этих приборов нет, износ цилиндров приближенно можно определить при помощи поршневого кольца, замеряя плоскими щупами изменяющийся зазор в замке кольца, если устанавливать кольцо на разных расстояниях от верхнего края цилиндра. Для такой проверки используют новое кольцо номинального или соответствующего ремонтного размера. Кольцо при помощи поршня сначала устанавливают в верхнем неизношенном поясе, затем ниже первого положения на 20-30 мм, затем еще ниже на такую же величину и так перемещают кольцо до нижней части цилиндра, замеряя зазор в замке при каждом положении кольца. Разница в величине зазора, измеренного в наиболее изношенном поясе и поясе с наименьшим износом, не должна превышать 0,38 мм, что соответствует износу (конусности) цилиндра 0,12 мм.

Чтобы устранить пригорание или заменить поршневые кольца, нужно снять с двигателя головку цилиндров и масляный картер, затем разъединить нижние головки шатунов, вынуть из цилиндров поршни в сборе с кольцами и шатунами, осторожно снять старые кольца и тщательно прочистить канавки и маслоотводные прорези поршней.

При всех работах с кривошипно-шатунным механизмом гильзы цилиндров должны быть зафиксированы в блоке прижимами, как это было сказано выше.

Поршни с шатунами надо вынимать из цилиндров осторожно, внимательно следя за тем, чтобы болты шатунов не повернулись и своими головками не поцарапали зеркало цилиндров.

Кроме указанного, возможен и такой метод разборки двигателя, когда для замены деталей его кривошипно-шатунного механизма гильзу цилиндра вынимают из блока вместе с поршнем и шатуном. При дальнейшей разборке поршень вынимают из гильзы (или ставят на место) с ее нижней стороны, не протаскивая шатун через гильзу.

При отсутствии поршневых колец, соответствующих размерам цилиндров, могут быть использованы поршневые кольца ближайших ремонтных размеров (увеличенные на один размер) после припиловки их замков. Подбирать поршневые кольца следует так, "чтобы тепловой зазор в их замке был не менее 0,2 мм. При меньшей величине теплового зазора нужно припилить кольцо (в замке). Подгонять поршневые кольца надо в той части цилиндра, где его диаметр наименьший. При этом, чтобы не поломать кольцо, верхний неизнашивающийся поясок цилиндра нужно осторожно снять шабером, не затрагивая при этом зеркало гильзы там, где работало верхнее поршневое кольцо. Каждое кольцо подгоняют по тому цилиндру, в который оно будет затем установлено.

Подгоняя кольцо к цилиндру, необходимо обращать внимание на правильное положение кольца (кольцо должно лежать строго в плоскости, перпендикулярной оси цилиндра, без перекосов). Обычно кольцо передвигают по цилиндру на место контроля и подгонки, толкая его нижним торцом поршня как оправкой.

Подогнанные плоскости стыка колец должны быть параллельны друг другу.

Зазор по высоте между стенками канавок новых поршней и новыми поршневыми кольцами находится в пределах для компрессионных колец - верхнего 0,060-0,087 мм и нижнего 0,045- 0,072 мм; для маслосъемного кольца 0,041-0,068 мм.

У работавших поршней канавки для колец могут быть несколько изношены, причем неравномерно по окружности. Поэтому при установке колец на работавшие поршни допускается некоторое увеличение зазора по высоте: у компрессионных колец - до 0,15 мм и у маслосъемного - до 0,12 мм. Если зазор по высоте кольца окажется больше указанных, то целесообразно, помимо колец, заменить и поршни.

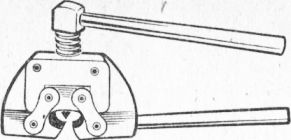

Поршневые кольца устанавливают на поршни, начиная с нижнего кольца, применяя во избежание их поломки специальный съемник или пользуясь тремя-четырьмя тонкими пластинками, которыми перекрывают свободные канавки верхних колец, чтобы не допустить заскакивания в них устанавливаемого нижнего кольца.

Верхние компрессионные кольца устанавливают внутренней фаской вверх, а нижние компрессионные - наружной проточкой вниз. Маслосъемные кольца устанавливают в любом положении. Замки колец располагают по окружности на 120° один относительно другого.

Одновременно со сменой поршневых колец, если к этому времени двигатель проработал не менее 70-80 тыс. км, целесообразно профилактически заменить шатунные вкладыши, очистить поршни и головку цилиндров (камеры сгорания и газовые каналы) от нагара и притереть клапаны.

для железнодорожного транспорта, сертифицированные ВНИИЖТ- "Фаворит К" и "Фаворит Щ", внутренняя и наружная замывка вагонов.

Читайте также: