Проверка и регулировка токсичности отработавших газов двигателя

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

1.1. В крупных городах и промышленных центрах, особенно на улицах с интенсивным движением, наблюдается значительное загрязнение воздушного бассейна.

Известно, что при работе автомобильных двигателей в воздух выделяются отработавшие газы , которые содержат большое количество различных токсичных веществ, в том числе окись углерода и углеводороды.

1.2. Окись углерода (СО) - сильнодействующий токсичный газ без цвета и запаха - образуется в результате неполного сгорания топлива в цилиндрах двигателя. Находясь в воздухе и попадая через дыхательные пути в кровь, окись углерода нарушает нормальную деятельность организма и при больших концентрациях может привести к тяжелому отравлению. Даже малые дозы окиси углерода, систематически воздействующие на человека, приводят к ее накоплению в организме, что оказывает вредное влияние на здоровье.

Содержание окиси углерода в отработавших газах даже на автомобилях одной модели, при работе их с одинаковыми нагрузками может изменяться в достаточно широких пределах - от 0,2 до 10 и более процентов по объему.

Решающим условием, обеспечивающим минимальное содержание окиси углерода в отработавших газах, является исправное техническое состояние и правильная регулировка карбюратора.

1.3. Углеводороды (СН) являются исходными продуктами образования фотохимических туманов (смогов) в атмосфере городов, а также представляют концерогенную опасность для организма человека.

1.4. Регулировка системы холостого хода карбюратора на минимальное содержание окиси углерода в отработавших газах обычно приводит к значительному повышению содержания углеводородов и наоборот. Поэтому регулировку следует осуществлять так, чтобы соблюдались обе нормы, указанные в действующем стандарте, при этом суммарное количество токсичных веществ, выбрасываемых автомобилей в атмосферу будет минимальным. Такая регулировка обеспечит и снижение расхода топлива при движении автомобиля.

1.5. Для обеспечения снижения загрязнения атмосферного воздуха необходимо систематически контролировать автомобили на содержание токсичных веществ в отработавших газах, это позволит своевременно выявлять технически неисправные автомобили с повышенным содержанием токсичных веществ и принимать оперативные меры по устранению неисправностей.

2.2. Содержание токсичных веществ в отработавших газах определяется при работе двигателя на режиме холостого хода при двух частотах вращения коленчатого вала двигателя:

повышенной (Ппов.), в диапазоне 2000 мин -1 - 0,8 П М Мном.

Значения Пмин. и Ппов. определяются из технических условий и инструкций по эксплуатации автомобилей. Для основных моделей автомобилей значения Пмин. и Ппов. приведены в приложении 1.

2.3. При проверке и регулировке двигателей автомобилей содержание токсичных веществ в отработавших газах не должно превышать значений, указанных в таблице 1.

2.4. В автотранспортных предприятиях и других предприятиях эксплуатирующих автомобильный транспорт, проверка и регулировка двигателей на токсичность проводится не реже чем при техническом обслуживании № 2, после ремонта агрегатов, систем и узлов, влияющих на токсичность, а также по. заявкам водителей автомобилей.

2.5. На станциях технического обслуживания проверка и регулировка двигателей на токсичность осуществляется при проведении технического обслуживания, ремонта агрегатов и систем, влияющих на токсичность, а также по заявкам владельцев автомобилей.

Предупреждение и проверка токсичности отработавших газов

Полностью исключить наличие токсичности в отработавших газах двигателя внутреннего сгорания нельзя. Предупредить излишнее относительно нормы количество токсичных веществ можно путем соблюдения режимов технического обслуживания, периодичности проведения регулировок и качественного их выполнения; снижения расхода топлива; повышения качества ремонта. Следует отметить, что повышение токсичности отработавших газов при большом расходе топлива происходит из-за неправильной регулировки карбюратора, засорения воздушных фильтров, повышения уровня топлива в поплавковой камере карбюратора. На расход топлива и на токсичность влияет также техническое состояние газораспределительного механизма — изменение тепловых зазоров и подгорание выпускных клапанов, а также система зажигания — изменение зазоров в прерывателе-распределителе и свечах зажигания.

У некоторых автомобилей при обслуживании больниц, курортов двигатели оборудуют системами нейтрализации выпускных газов. Снижение концентрации токсичных веществ здесь достигается воздействием на рабочий процесс и применением устройств для нейтрализации и очистки газов в выпускном трубопроводе — нейтрализаторов и очистителей.

Нейтрализаторы бывают термические и каталитические. В них происходят химические реакции, в результате которых уменьшается количество газовых компонентов токсичных веществ. Механические и водяные очистители применяют для очистки газов от сажи и капелек масла.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Термический нейтрализатор представляет собой камеру сгорания, которая размещается в выпускном тракте двигателя для дожигания продуктов неполного сгорания топлива. Такой нейтрализатор устанавливают на месте выпускного трубопровода. Однако термические нейтрализаторы на режимах холостого хода и малых нагрузках малоэффективны, так как температура выпускных газов недостаточна для быстрого протекания реакции.

Каталитические нейтрализаторы более эффективны, в них применены катализаторы из благородных металлов — платины и палладия, родия. Эти катализаторы обеспечивают более высокую скорость окисления СО и СН при невысоких температурах. У выпускных газов при этом почти исчезает неприятный запах, сгорает сажа. Катализаторы на базе обычных металлов уступают предыдущим по активизации процессов окисления при невысоких температурах. В каталитическом нейтрализаторе выпускные газы поступают в камеру и в контактную зону коробки катализатора, очищенные газы поступают в атмосферу. Коробка сменная, рассчитана на 1500—2000 ч работы и обеспечивает очистку газов почти на 75 %. При втором ТО коробку очищают. Для этого газовой горелкой ее нагревают до температуры 800—900°С и выжигают сажу.

Предусмотрено оборудование всех современных автомобильных карбюраторных двигателей, автомобильных дизелей системами нейтрализации отработавших газов при работе в карьерах, на рудниках, где недостаточен воздухообмен.

Снизить токсичность отработавших газов позволяет применение форкамерно-факельного зажигания карбюраторных двигателей, а также работающих на газе автомобилей, электромобилей, двигателей с двухстадийным сгоранием топлива; разработка и применение малотоксичных антидетонаторов, противодымных присадок к топливу.

Проверку содержания окиси углерода в отработавших газах выполняют на прогретом двигателе в режиме холостого хода и при частоте вращения коленчатого вала, равной 0,8 номинальной. Для проверки применяют газоанализаторы моделей ИСО НИИАТ , ГАИ -1, НИИАТ -651 и другие. Увеличенное содержание окиси углерода на малой частоте вращения коленчатого вала двигателя свидетельствует о неправильной регулировке системы холостого хода карбюратора, а на большой частоте вращения — о неисправности главной дозирующей системы или неплотности прилегания клапанов экономайзера и ускорительного насоса.

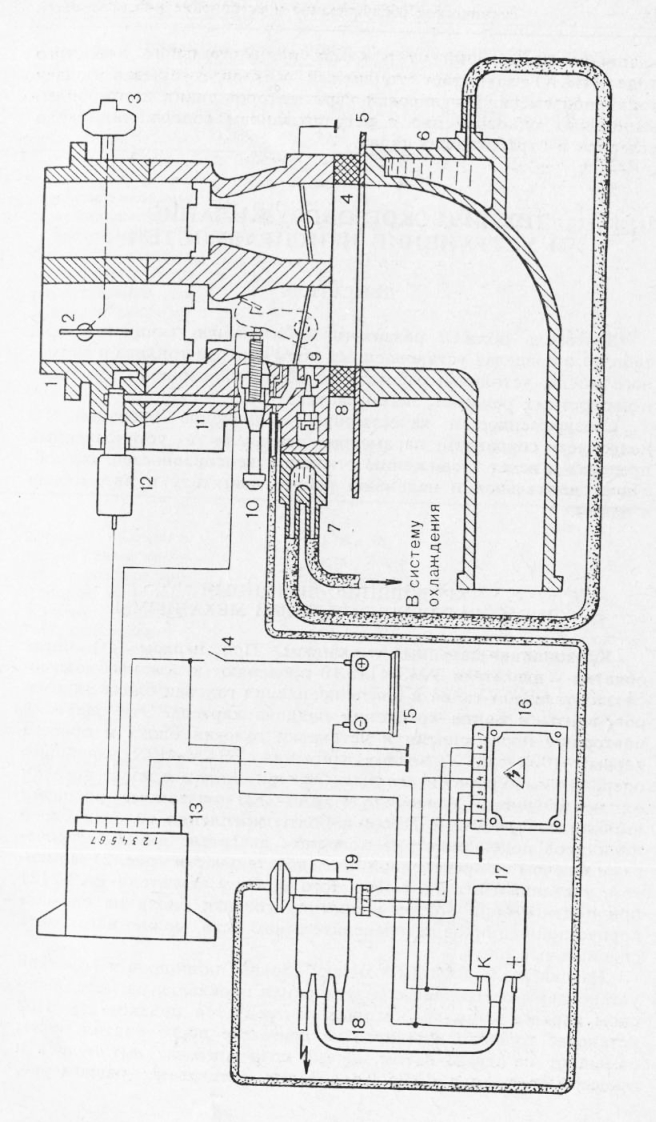

На двигателях автомобилей ИЖ-2715, ВАЗ -2121, ВАЗ -2109, УАЭ -31512 устанавливают карбюраторы, имеющие системы снижения токсичности отработавших газов. Снижение токсичности обеспечивается уменьшением расхода топлива. Электронный блок (рис. 1) такой системы управляет электромагнитным клапаном, который на режимах принудительного холостого хода ( ПХХ ) закрывает топливный жиклер, прерывая подачу топливной смеси. Регулировки карбюраторов таких автомобилей выполняют одновременно с регулированием содержания окиси углерода в отработавших газах.

Рис. 1. Система снижения токсичности отработавших газов автомобиля ВАЗ -2109: 1 — карбюратор; 2 — воздушная заслонка; 3 — пусковое устройство; 4 — прокладка; 5 — тепловой экран; 6 — впускная труба; 7 — подогрев системы холостого хода; 8 — винт качества смеси; 9— рычаг привода дроссельных заслонок; 10— упорный винт; 11— канал системы холостого хода; 12 — электромагнитный клапан; 13 — блок управления; 14 — выключатель зажигания; 15 — аккумуляторная батарея; 16 — электронный коммутатор; 17 — катушка зажигания; 18 — провода высокого напряжения; 19 — датчик-распределитель

Контроль токсичности отработавших газов дизельного двигателя

Несмотря на широкое внедрение в практику работы автотранспортных предприятий диагностических средств для карбюраторных автомобилей, диагностирование технического состояния дизельных автомобилей еще не получило широкого распространения. Это связано с тем, что автомобили с дизельными двигателями значительно превосходят по габаритным размерам, массе и мощности автомобили с карбюраторными двигателями, поэтому создание диагностических средств для них связано с большими затратами.

Второе обстоятельство, задерживающее внедрение диагностики для дизельных автомобилей, заключается в особенностях рабочего процесса дизельного двигателя. Как известно, дизельный дви’ гатель работает при больших коэффициентах избытка воздуха, вследствие чего содержание окиси углерода в отработавших газах незначительно и составляет десятые доли процента. Поэтому нет необходимости строгого контроля окиси углерода в отработавших газах. Однако установлено, что основным токсичным компонентом их является сажа.

Опасность для человека сажи заключается в том, что среди веществ, адсорбированных на поверхности ее частиц, имеется остро токсичное вещество бензапирен. Наличие большого количества сажи наряду с окисью углерода, окислами азота, несгоревшими углеводородами придает отработавшим газам токсичные свойства и характер дымления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При работе дизельного двигателя в атмосферу выбрасывается в среднем около 20 кг сажи на 1 т сгоревшего топлива. В зависимости от режима работы двигателя на долю сажи приходится от 30 до 90% токсичного воздействия, которое обусловлено наличием в ней бензапирена.

В крупных городах концентрация бензапирена при изменении интенсивности движения составляет 0,7—6,9 г на 100 м3 воздуха, а один дизельный двигатель выбрасывает в атмосферу свыше 60 г/мин бензапирена, который не разлагается в течение 2 сут и оказывает отравляющее воздействие.

Из приведенных данных можно заключить, что борьба с дымлением дизельных двигателей и контроль величины дымления являются настоятельной необходимостью. Эта задача приобретает особую актуальность в связи с ростом в нашей стране парка автомобилей с дизельными двигателями.

Факторы, влияющие на дымление дизельных двигателей, можно разделить на две группы: связанные с системой питания и не связанные с ней. Из второй группы факторов сразу можно отметить техническое состояние цилиндро-поршневой группы, износ деталей которой ведет к уменьшению степени сжатия и коэффициента наполнения, а также к увеличению количества масла, проникающего в цилиндры двигателя. В этих условиях нормальное протекание сгорания нарушается, дымление двигателя возрастает.

Первая группа факторов целиком относится к системе питания и характеризует влияние угла опережения впрыска, давления начала впрыска форсункой и величины цикловой подачи на характер дымления.

Угол опережения впрыска влияет на начало подачи топлива в цилиндры двигателя и на состав смеси. Изменение угла опережения впрыска в сторону опережения или запаздывания от оптимального положения приводит к увеличению дымления двигателей (рис. 80). Как видно из кривой, изменение угла на 4—6° вызывает увеличение дымления на 25—30%. Такое изменение угла опережения впрыска наблюдается практически примерно у 50% двигателей автомобилей, находящихся в эксплуатации.

Начало впрыска форсункой, определяемое степенью затяжки ее пружины, влияет на распыливание топлива и на момент воспламенения. С уменьшением затяжки пружины форсунки, а следовательно, и изменением давления начала впрыска ухудшается качество распыливания и возрастает дымление двигателя примерно на 20%.

Величина цикловой подачи топлива изменяется водителем при управлении автомобилем. Чтобы получить большую мощность двигателя, водитель увеличивает подачу. При этом в цилиндрах сгорает большое количество топлива при несколько уменьшающемся поступлении воздуха. Длительность сгорания топлива возрастает и в отработавших газах увеличивается количество несгоревших углеводородов и сажи, в результате чего дымление двигателя повышается.

Зависимость изменения дымления двигателя от нагрузки показывает, что даже при нормальном техническом состоянии приборов системы питания дымление двигателя возрастает в 4—5 раз при увеличении нагрузки двигателя от 25 до 100%.

Для уменьшения процентного содержания сажи в отработавших газах дизельных двигателей применяют дизельное топливо более высокого качества. Так, ГОСТ 4749—73 и 503—73 на дизельное топливо предусматривают увеличение цетанового числа для всех марок автомобильных топлив до 45 единиц. Это способствует более быстрому воспламенению и улучшению сгорания, что ведет к снижению количества сажи в отработавших газах.

Рис. 80. Изменение дымления двигателя в зависимости:

1 — от угла опережения впрыска топлива при полной мощности, 2 — от давления начала впрыска топлива при полной мощности, 3 — от нагрузки

Другой путь снижения дымности отработавших газов — применение в топливах антидымных присадок на основе бария. Введение 1% таких присадок приводит к снижению количества сажи на 70—80%. Снижение дымности газов может быть достигнуто также дожиганием отработавших газов в нейтрализаторах.

Анализ отработавших газов дизельных двигателей показывает, что количество наиболее токсичных компонентов и сажи обратно пропорционально коэффициенту избытка воздуха (рис. 81). Однако использование коэффициента избытка воздуха в качестве диагностического показателя при оценке токсичности затруднено вследствие сложности его замера. Поэтому при практическом определении токсичности отработавших газов измеряют содержание сажи в абсолютных величинах (грамм в кубическом метре) или в относительных, например по светопоглощающей способности.

Между дымностью отработавших газов и содержанием в них сажи (рис. 82) существует прямая связь, которая позволяет использовать для измерения содержания сажи способ определения светопоглощающей способности. На этом способе основаны приборы, которые применяются для диагностирования системы питания дизельных двигателей.

Способ измерения содержания сажи, основанный на от-фильтровывании частиц сажи из отработавших газов, дает менее надежные результаты. Он позволяет лишь приблизительно оценить дымность газов сравнением цвета фильтра, на котором осели частицы сажи, с эталоном, имеющим шкалу черноты. Указанный способ используется в приборе ФМ-1 производства ВНР.

Из отечественных приборов для диагностирования системы питания дизельного двигателя применяются модели К-408 и УФМД-1П. Оба прибора работают на принципе измерения светопоглощающей способности объема газов, просвечиваемых электрической лампочкой. В приборе УФМД-1П используется дополнительно способ фильтрования, причем результаты измерения регистрируются фотоэлектрическим устройством.

Рис. 81. Зависимость концентрации сажи и окиси углерода в отработавших газах от коэффициента избытка воздуха

Рис. 82. Зависимость между дымностью и содержанием сажи в отработавших газах

Прибор К-408 состоит из газовой и электроизмерительной частей, которые смонтированы в металлическом корпусе на раме, снабженной четырьмя колесиками для передвижения. Электроизмерительная часть содержит стабилизатор напряжения, электрическую лампочку 12 В, 30 Вт, микроамперметр, потенциометр регулирования тока фотоэлемента.

Газовая часть прибора (рис. 83) представляет собой камеру, имеющую входное устройство с отстойником и вентилятор. Лампочка и фотоэлемент связаны жестко между собой общей

осью и могут поворачиваться ручкой в верхнее или нижнее положение. При повороте в верхнее положение они устанавливаются против отверстий измерительного цилиндра, а при нижнем — против отверстий эталонного цилиндра. Вентилятор подает воздух через эталонный цилиндр так, что его поток обтекает лампочку и фотоэлемент, предохраняя их от загрязнения отработавшими газами.

При проведении анализа лампочку и фотоэлемент устанавливают против измерительного цилиндра, в который через входное устройство подают отработавшие газы. Световой поток лампочки, проходя через измерительный цилиндр, заполненный газами, уменьшается, и фотоэлемент вырабатывает меньший ток, чем во время тарировки прибора, когда фотоэлемент и лампочку устанавливают против отверстий эталонного цилиндра.

Сравнение показаний прибора при тарировке и в момент замера поглощающей способности газов позволяет определить количество сажи в отработавших газах. Шкала прибора отградуирована в процентах дымности отработавших газов, причем за ноль принимается показание, когда световой поток проходит через эталонный цилиндр с чистым воздухом.

Прибор УФМД-1П (рис. 84) по принципу действия аналогичен прибору К-408. Он состоит из основной измерительной камеры, в которой установлена электрическая лампочка и фотоэлемент. Кроме основной камеры в приборе имеется дополнительная камера измерения количества сажи на фильтре. Она содержит лампочку и фотоэлемент оценки загрязненности фильтра, который устанавливается перед фотоэлементом на пути светового потока. Фотоэлементы основной и дополнительной камер соединены с измерительным прибором, регистрирующим процент дымности отработавших газов.

Рис. 83. Схема газовой части прибора К-408:

1 — вентилятор, 2 — эталонный цилиндр, 3 — лампочка, 4 —входное устройство с отстойником, 5 — измерительный цилиндр, 6 — фотоэлемент, 7 — ручка поворотной оси

Для определения дымности газов по способу фильтрования в насадку устанавливают фильтровальную бумагу и направляют на нее через кран поток отработавших газов от зонда.

Рис. 84. Схема универсального фотометрического дымомера УФМД-1П:

1 — зонды для отбора и отсоса отработавших газов, 2, 10 — электрические лампочки, 3 — пьезометр замера избыточного давления в насадке, 4 — насадка для отфильтровывания сажи, 5 — фотоэлемент измерительной камеры, 6 — измерительная камера, 7 — измерительный прибор, отградуированный, 8 — фотоэлемент оценки загрязненности фильтра, 9 — камера измерения количества сажи на фильтре, К1—К4 — краны, В1—В4 — электрические выключатели, Ф — фильтровальная бумага, Rl, R2 — потенциометры, Б — аккумуляторная батарея

Бумага зачерняется сажей, далее ее помещают в дополнительную камеру и фотометрированием определяют дымность отработавших газов.

Если проверку дымности ведут по способу измерения светопоглощающей способности, по поток отработавших газов направляют в основную измерительную камеру, а результаты регистрируют прибором, замеряя электрический ток от фотоэлемента.

Прибор УФМД-1П обеспечивает достаточно высокую точность измерений степени дымления дизельных двигателей. Он позволяет выполнить замеры как в стационарных, так и в полевых условиях.

Проверка и регулировка токсичности отработавших газов двигателя

Содержание токсичных веществ в отработавших газах двигателей зависит в первую очередь от состояния и регулировки приборов системы питания, а также от общего технического состояния автомобиля и режимов работы двигателя. Нагрузка двигателя также оказывает существенное влияние на токсичность отработавших газов.

Оптимальным режимом работы двигателя следует считать такой, когда коэффициент избытка воздуха приближается к а =1,2. При этом достигается снижение токсичности и уменьшение расхода топлива. Для практического обеспечения этого режима необходимы специальные конструктивные мероприятия, которые внедряются на автомобильных двигателях.

Графики зависимостей показывают, что наибольший выброс окиси углерода происходит в режиме холостого хода двигателя. Поскольку этот режим составляет довольно большой процент работы двигателя, особенно в городе, оказалось целесообразным ввести ограничения токсичности именно для режима холостого хода, учитывая также простоту проверки токсичности в этом режиме.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 49. Зависимость концентраций токсичности веществ от состава горючей смеси

Для контроля токсичности отработавших газов карбюраторных двигателей разработаны и применяются различные методы. Они позволяют определять величину концентраций окиси углерода, окислов азота и несгоревших углеродов в отработавших газах. Концентрацию окиси углерода, которая содержится в отработавших газах в значительных количествах, можно определять относительно простыми методами. Из них следует особо выделить следующие: каталитическое дожигание окиси углерода на раскаленной платиновой спирали; поглощение компонентами отработавших газов недисперсного инфракрасного излучения, имеющего определенную длину волны; химический метод, использующий реакцию ве-щества-индикатора с окисью углерода.

Состав отработавших газов определяют с помощью приборов, называемых газоанализаторами. Они бывают стационарные и портативные (переносные). Стационарные газоанализаторы применяют в основном для лабораторных исследований.

Токсичность отработавших газов в условиях эксплуатации автомобилей проверяют переносными отечественными газоанализаторами типа ОА-2Ю9, К-456 и импортными типа Элкон S-105 (ВНР), Абгаз-Инфралит (ГДР), AS R-70 (ПНР) и др.

Хорошими качествами обладают газоанализаторы непрерывного контроля отработавших газов типа К-456 и Элкон S-105.

Принцип работы прибора К-456 заключается в определении концентрации СО по количеству тепла, которое выделяется при дожигании пробы газа на раскаленной каталитически активной платиновой спирали. В качестве измерительной системы газоанализатора К-456 (рис. 50) используется электрический мост, в плечи которого включены измерительная платиновая нить R, термо-компенсациоиная эталонная платиновая нить RK, два постоянных резистора R1 и R2, а в диагональ — измерительный прибор И. На ноль стрелку прибора устанавливают перемещением движка потенциометра Rn. Питание прибора осуществляется от аккумуляторной батареи Б. Для надежности подвода отработавших газоз к платиновой нити используется мембранный насос.

Рис. 50. Схема измерительной части газоанализатора с каталитическим дожиганием отработавших газов

При поступлении отработавших газов к раскаленной платиновой нити происходит их догорание и выделяется дополнительная теплота. В результате повышается температура нити и увеличивается ее сопротивление, что ведет к разбалансу моста. Степень разбаланса регистрируется измерительным прибором — микроамперметром, шкала которого отградуирована в процентах содержания СО.

Прибор Элкон S-105 показан на рис. 51. На лицевой панели прибора расположены стрелочный прибор, легкосъемные фильтры для пробы газов и воздуха, ручки управления и кабель электрического питания от автономной аккумуляторной батареи.

Рис. 51. Газоанализатор Элкон S-105:

1 — стрелочный прибор, 2 — воздушный фильтр, 3 — ручка потенциометра зануления прибора, 4— переключатель напряжения питания 6—12 В, 5 — предохранитель, 6 — трубка для подвода газов от выпускной трубы глушителя, 7 — зонд, 8 — газовый фильтр, 9 — аккумуляторная батарея

Порядок работы с прибором следующий: подключают прибор к источнику питания; соединяют трубку подвода газов с зондом прибора, не соединяя ее конец с выпускной трубой глушителя автомобиля; устанавливают на ноль стрелку прибора ручкой потенциометра; вставляют трубку пробоотборника в выпускную трубу глушителя и закрепляют ее зажимом, пускают двигатель и замеряют концентрацию СО в интервале 30 с (не менее) в выбранном режиме.

Газоанализатор Абгаз-Инфралит (ГДР) работает на принципе поглощения различными газовыми компонентами инфракрасных лучей с определенной длиной волны. Например, окись углерода СО поглощает инфракрасные лучи (ИК-лучи) длиной волны 4,7 мкм. В данном случае степень поглощения лучей соответствует концентрации СО.

Принцип работы газоанализатора Абгаз-Инфралит (рис. 52) следующий. Два излучателя 6 инфракрасных лучей через параболические линзы и обтюратор создают пучок, направляемый в рабочую камеру и камеру сравнения, которая заполнена воздухом, не поглощающим ИК-лучи.

В рабочей камере газ проходит под действием мембранного насоса и поглощает из общего спектра ИК-лучи длиной 4,7 мкм. При этом в лучеприемник поступают два потока лучей разной интенсивности. Чувствительная мембрана приемника, разделяющая его камеры, испытывает разность давлений лучей и прогибается в сторону меньшего давления. Перемещение мембраны воспринимается усилителем и далее передается в стрелочный (индикаторный) и записывающий приборы.

Поскольку индикаторный анализатор очень чувствителен к изменению температуры, в конструкции его предусмотрены отделитель конденсата, газовый фильтр, электрический холодильник для стабилизации температуры.

Газоанализаторы, работающие на принципе поглощения ИК-лучей отработавшими газами, отличаются малой погрешностью (0,5% при анализе окиси углерода), высоким быстродействием, компактностью и удобством в работе.

Токсичность отработавших газов проверяют в двух режимах холостого хода двигателя и при резком открытии дроссельных заслонок карбюратора. Такая последовательность контроля токсичности позволяет оценить работу системы холостого хода, главного дозирующего устройства и ускорительного насоса карбюратора. При необходимости вместе с проверкой выполняют регулировки или устраняют неисправности карбюратора, позволяющие установить предельный уровень токсичности отработавших газов.

Указанные работы проводят на прогретом до нормальной температуры двигателе.

Регулировку системы холостого хода выполняют в следующем порядке: – винтом количества смеси карбюратора устанавливают минимальную частоту вращения коленчатого вала, рекомендованную заводом-изготовителем двигателя (контроль ведут по тахометру); – винтом качества смеси добиваются повышенной частоты вращения на данном режиме и замеряют содержание СО в отработавших газах, которое должно составлять около 1,5% (для автомобилей, изготовленных после 1.1.80 г.); – снижают содержание СО до величины, несколько меньшей 1,5%, завертывая в несколько приемов винт качества и доводя частоту вращения коленчатого вала до нормы винтом количества смеси.

Рис. 52. Схема газоанализатора Абгаз-Инфралит:

1 — газоотборный зонд. 2 — отделитель конденсата. 3 — фильтр, 4 — мембранный насос, 5 — рабочая камера, 6 — излучатель ИК-лучей, 7 — обтюратор с электродвигателем, 8 — камера сравнения, Я — лучеприемник, 10 — усилитель, 11 — стрелочный прибор, 12 — регистрирующий прибор

Если не удается добиться указанной регулировки, то это свидетельствует об износе винта качества смеси, засорения воздушных каналов или жиклеров холостого хода, повышении уровня топлива в поплавковой камере, засорении воздушного фильтра карбюратора.

Выявленные неисправности устраняют и проводят повторную регулировку.

Если содержание СО в этом режиме очень мало, то это свидетельствует о пониженном уровне топлива в поплавковой камере, засорении главного жиклера главного дозирующего устройства или подсосе постороннего воздуха в карбюратор.

Слишком высокое содержание СО будет характеризовать переобогащение смеси вследствие засорения воздушного компенсационного жиклера, повышения уровня топлива в поплавковой камере, засорения воздушного фильтра или негерметичности (подтекании) клапана экономайзера.

Проверку токсичности при работе ускорительного насоса проводят в следующем порядке: – снижают частоту вращения коленчатого вала до 600— 700 об/мин и замеряют содержание СО в этом режиме; – резко нажимают 2—3 раза на педаль управления дроссельной заслонкой, наблюдая за отклонением стрелки газоанализатора.

Если ускорительный насос исправен, то содержание СО должно скачкообразно повышаться до 1%. Меньшее увеличение концентрации СО свидетельствует о потере производительности ускорительного насоса вследствие неточной регулировки его привода или износа деталей.

Обычная практика контроля работы двигателя внутреннего сгорания – проверка состава выхлопных газов с помощью четырех или пятикомпонентного газоанализатора. Для проверки норм на токсичность определяют содержание в выхлопных газах окиси углерода (СО), углеводорода (СН), кислорода (О2) и двуокиси углерода (СО2). Своевременно обслуживаемый и правильно эксплуатируемый автомобиль способен удовлетворить нормы на токсичность с пробегом до 500000 километров.

Чтобы хорошо разобраться, необходимо рассмотреть каждый из определяемых компонентов.

УГЛЕВОДОРОДЫ (СН) – это компоненты несгоревшего топлива, их содержание измеряется в частях на миллион по объему (РРМ). Нормально работающий двигатель сжигает в цилиндрах практически все топливо, допустимое содержание СН должно быть менее 50 РРМ. Повышенное содержание СН может объясняться, например, большим потреблением масла через слабые уплотнительные кольца поршней. Чаще всего увеличенное содержание СН вызывается неполадками в системе зажигания. При этом следует проверить:

• Свечи.

• Высоковольтные провода.

• Крышку и ротор распределителя (если имеются).

• Синхронизацию зажигания.

• Катушки зажигания.

ОКИСЬ УГЛЕРОДА (СО) – неустойчивое химическое соединение, легко вступающее в реакцию с кислородом, дающую двуокись углерода СО2. СО – ядовитый газ без цвета, вкуса и запаха. Вступая в легких в реакцию с воздухом, лишает мозг кислорода. Уровень СО в выхлопных газах для современных автомобилей с впрыском топлива не должен превышать 0,5%.

Возможные причины повышения содержания СО:

• Засорение воздушного фильтра.

• Нарушение оборотов двигателя на холостом ходу.

• Неисправность системы вентиляции картера.

• Повышенное давление топлива.

• Любые другие неисправности, приводящие к работе двигателя на богатых смесях.

КИСЛОРОД (О2) – в воздухе его 21%, и в цилиндрах двигателя большая часть вступает в реакцию с топливом. Уровень кислорода в выхлопных газах должен быть низким, не более 0,5%. Более высокие значения, особенно на холостом ходу означают утечку во впускном тракте.

ДВУОКИСЬ УГЛЕРОДА (СО2) – результат соединения углерода из топлива с кислородом воздуха. Допустимое содержание 12-15%. Высокое значение свидетельствует о хорошей работе двигателя. Низкий уровень СО2 говорит о том, что топливная смесь бедная или богатая. Повышенная концентрация СО2 в атмосфере способствует развитию парникового эффекта.

Ну вот, мы коротко рассмотрели каждый из компонентов. Теперь хочу остановиться на этих компонентах более подробно.

ПОВЫШЕННОЕ СОДЕРЖАНИЕ СН В ВЫХЛОПНЫХ ГАЗАХ:

Наиболее вероятной причиной являются пропуски в системе зажигания, когда несгоревшее топливо начинает поступать в выпускной тракт. Перечислю возможные неисправности:

1. Неисправность высоковольтных проводов;

2. Загрязнение свечей;

3. Повреждение катушки зажигания;

4. Неисправность крышки или ротора распределителя;

5. Нарушение установочного угла опережения зажигания;

6. Неисправность датчика положения коленчатого вала;

7. Неисправность электронного модуля зажигания.

Другой возможной причиной может быть работа на переобедненной смеси, которая плохо воспламеняется. При этом возможны такие неисправности:

1. Негерметичность впускного тракта;

2. Утечка разряжения, например, через трещину в вакуумном шланге;

3. Негерметичность дроссельного патрубка или карбюратора;

4. Ослабла или сломана пружина выпускного клапана.

В непрогретом двигателе условия сгорания смеси не оптимальные из-за конденсации паров топлива на стенках цилиндров, и содержание СН в выхлопных газах выше нормы.

Повышенное содержание СН – это признак неполного сгорания топлива, и тогда двигатель работает не экономично. После устранения неисправностей связанных с повышенным содержанием СН, экономичность двигателя улучшается.

Замечу, что при обогащении смеси растет содержание СО, поэтому этот газ называется индикатором обогащения. По аналогичным соображениям повышенное содержание кислорода – это индикатор обеднения.

ПОВЫШЕННОЕ СОДЕРЖАНИЕ СО В ВЫХЛОПНЫХ ГАЗАХ:

Избыток СО в выхлопных газах означает, что в цилиндрах имеется избыток топлива или недостаток кислорода. Прт этом образуется богатая смесь и топливо сгорает не полностью.

Перечислю возможные причины:

1. Не исправен регулятор давления топлива (например, утечка через диафрагму);

2. Повышенное давление топлива (например, засорился обратный топливопровод);

3. Неисправность в системе улавливания паров топлива в баке;

4. Засорился воздушный фильтр или клапан в системе вентиляции картера.

ПОВЫШЕННОЕ СОДЕРЖАНИЕ СН И СО В ВЫХЛОПНЫХ ГАЗАХ:

Это происходит, если топливная система подает в цилиндры двигателя богатую смесь или при переобогащении смеси из-за неисправности в системе зажигания. Например, если свеча загрязнена, искрообразование может не последовать. Не прореагировавший кислород поступит в выпускной тракт, где будет воспринят датчиком кислорода как признак бедной смеси. Электронный блок управления двигателем (ЭБУ) выдаст сигнал на обогащение смеси, искрообразование может еще ухудшиться, а в выхлопных газах будет еще больше СО и СН. В этом случае следует искать неисправность в системе зажигания.

А как убедиться, что система управления двигателем работает в замкнутом режиме ( с обратной связью от датчика кислорода)?

В системе управления впрыском топлива датчик кислорода (ДК)выполняет функцию определения концентрации кислорода в выхлопных газах и входит в состав электронного сравнивающего устройства (компаратора). На одном входе компаратора – сигнал, фиксирующий текущий состав рабочей смеси, на другом – электронный сигнал, соответствующий стехиометрическому составу смеси. Компаратор работает в режиме релейного регулирования.

Чтобы проверить систему регулирования надо:

1. Подключить стрелочный вольтметр к выходу датчика кислорода, используя булавку. Запустить и прогреть двигатель. Сигнал на выходе ДК исправного прогретого двигателя на холостом ходу должен переключаться между уровнями 0,2-0,8 В с частотой 4-10 Гц. Стрелка вольтметра в режиме измерения установившегося постоянного напряжения должна слегка колебаться в районе 0,45 В.

2. Глядя на вольтметр, отсоединить от впускного коллектора вакуумный шланг. Напряжение на выходе датчика упадет ниже 0,3 В, это реакция на обеднение смеси из-за утечки разряжения. ЭБУ в режиме с обратной связью компенсирует избыток кислорода подачей дополнительного топлива, смесь опять станет стехиометрической, стрелка вольтметра опять вернется к напряжению 0,45 В.

3. Наблюдая за стрелкой вольтметра, из баллона с пропаном выпустить немного газа перед воздухозаборником двигателя. На некоторое время вольтметр покажет 0,8 В, индуцируя богатую смесь. Затем ЭБУ отработает это возмущение, уменьшив подачу топлива через форсунки. Режим опять станет стехиометрическим, стрелка прибора будет колебаться в районе 0,45 В.

НЕОБХОДИМОСТЬ ИЗМЕРЕНИЯ СОДЕРЖАНИЯ КИСЛОРОДА (О2) И ДВУОКИСИ УГЛЕРОДА (СО2) В ВЫХЛОПНЫХ ГАЗАХ:

Информации, получаемой от двухкомпонентного газоанализатора по содержанию компонентов СО и СН, может быть недостаточно для диагностирования состояния двигателя, да к тому же эти газы влияют друг на друга в каталитическом нейтрализаторе. В то же время повышенное содержание кислорода в выхлопных газах – это индикатор работы на обедненной смеси. Только следует иметь в виду, что негерметичность в выпускном тракте также приводит к повышенному содержанию кислорода в выхлопных газах и отсюда к ложному указанию на обеднение смеси за счет подсоса воздуха. Чтобы быть уверенным в показаниях газоанализатора по параметру О2, необходимо убедиться в исправности выпускного тракта.

Для этого следует сравнить показания газоанализатора на холостых оборотах и для режима 2500 об/мин:

• Если содержание кислорода высокое в обоих случаях – смесь бедная в обоих случаях – выпускной тракт исправен.

• Если содержание кислорода мало на холостых оборотах и велико на 2500 оборотах – выпускной тракт исправен, но в нем установлен нейтрализатор с инжекцией (дополнительной подачей) воздуха.

• Если на холостых оборотах содержание кислорода велико, а на 2500 оборотах мало – скорее всего имеется небольшая утечка, незаметная при больших выбросах выхлопных газов в выпускном тракте.

Содержание двуокиси углерода СО2 – мера эффективности процесса сгорания топлива в двигателе. Норма 12- 17 %, при стехиометрическом составе смеси содержание СО2 максимально, в иных случаях содержание СО2 понижается. Сам по себе значение содержания СО2 не позволяет сделать вывод, бедная смесь или богатая, необходимо дополнительно учитывать показания СО и СН.

ОКИСЛЫ АЗОТА NO И ИХ ИЗМЕРЕНИЕ:

Окислы азота формируются в камере сгорания двигателя при температуре выше 1370*С (2500*F) или при большом давлении. При соединении окислов азота с углеводородными компонентами СН (остатки несгоревшего топлива) в атмосфере под воздействием солнечных лучей образуется фотохимический смог, вредный для органов дыхания человека.

Окись азота – бесцветный газ без вкуса и запаха. Двуокись азота NO2- рыжеватый газ с кислым едким запахом. Из этих компонентов в камере сгорания двигателя образуется группа окислов азота.

Содержание окислов азота в выхлопных газах определяют с помощью пятикомпонентного газоанализатора. Окислы азота формируются при работе двигателя под нагрузкой. Поэтому измерения приходится проводить на динамометрическом стенде или в поездке портативным газоанализатором.

Эффективной мерой борьбы против образования окислов азота, является применение системы рециркуляции выхлопных газов.

Исправный автомобиль под нагрузкой должен иметь содержание окислов азота в выхлопных газах менее 1000 РРМ, на холостых оборотах – менее 100 РРМ.

Повышенное содержание окислов азота в выхлопных газах обычно возникает, когда:

• Двигатель перегрет.

• Топливная смесь бедная.

Образование окислов азота нарпямую связано с температурой в камере сгорания. Горение бедной смеси происходит с повышением температуры.

При повышенном содержании окислов азота следует проверить:

1. Систему охлаждения двигателя;

2. Работу клапана и целостность патрубков в системе рециркуляции выхлопных газов;

3. Топливную систему на предмет обеднения смеси.

Читайте также: