Ока замена клапана

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Отсоедините провод от клеммы “–” аккумуляторной батареи.

Слейте жидкость из системы охлаждения двигателя.

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь также может быть из-за коробления головки блока вследствие перегрева двигателя.

Прокладка головки блока разовая, поэтому при каждом снятии головки блока прокладку необходимо заменять.

1. Выньте оболочку тяги привода воздушной заслонки из кронштейна и отсоедините тягу от рычага, ослабив болты крепления (см. подраздел 10.10.6.).

2. Отсоедините наконечник промежуточной тяги от промежуточного рычага привода дроссельной заслонки.

3. Отверните две гайки крепления кронштейна промежуточного рычага.

4. Обратите внимание: под гайками установлены пружинные шайбы.

5. Снимите кронштейн со шпилек.

6. Отсоедините провода от клапана ЭПХХ.

7. Снимите шкив с распределительного вала (см. подраздел 10.4.2., операции 1–5).

8. Снимите крышку головки блока цилиндров (см. подраздел 10.2., операции 1–10).

9. Отсоедините шланг от вакуумного регулятора датчика момента искрообразования.

10. Отверните три гайки крепления датчика момента искрообразования, снимите его со шпилек и отведите в сторону, не отсоединяя от него колодку с проводами.

11. Снимите топливный насос со шпилек корпуса привода вспомогательных агрегатов (см. подраздел 10.10.3.) и отведите его в сторону, не отсоединяя от него шлангов.

12. Отверните болт крепления корпуса привода вспомогательных агрегатов.

13. Обратите внимание: под головкой болта установлена пружинная шайба.

14. Снимите корпус привода вспомогательных агрегатов со шпилек.

15. Проверьте и замените порванное или потерявшее эластичность уплотнительное кольцо, установленное в корпусе привода вспомогательных агрегатов.

16. Отверните гайку верхнего крепления задней крышки ремня привода распределительного вала.

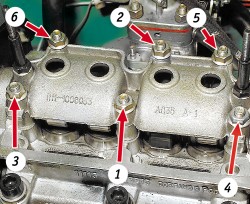

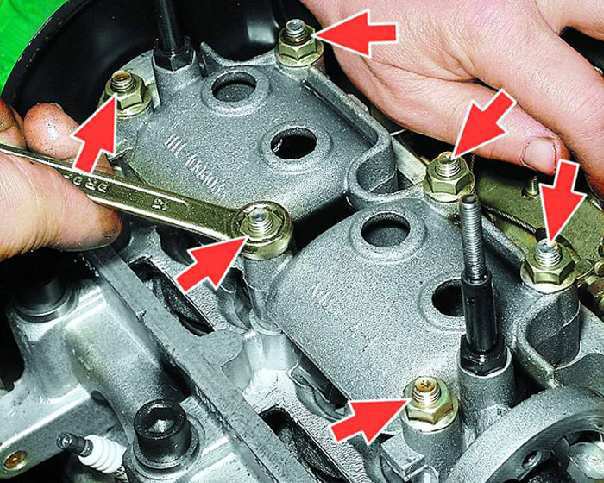

17. Отверните шесть гаек крепления корпуса подшипников распределительного вала.

18. Обратите внимание: гайки имеют зубчатые буртики.

19. Снимите корпус подшипников распределительного вала.

20. Выньте распределительный вал и снимите с него сальник.

21. Ослабьте затяжку гайки крепления генератора к натяжной планке.

22. Отверните гайку крепления натяжной планки к блоку цилиндров и снимите плоскую шайбу, установленную под ней.

23. Снимите со шпильки рым.

24. Снимите со шпильки натяжную планку.

25. Снимите натяжной ролик и дистанционное кольцо (см. подраздел 10.3.1.).

26. Ослабьте затяжку хомутов и отсоедините три шланга от патрубка рубашки охлаждения.

27. Сдвиньте защитный колпачок и отсоедините провод от датчика указателя температуры охлаждающей жидкости.

28. Ослабьте затяжку хомутов и отсоедините от штуцеров впускной трубы вакуумный шланг 1 (к вакуумному усилителю) и шланг 2 подогрева впускной трубы.

29. Ослабьте затяжку хомута и отсоедините шланг подачи топлива от топливного насоса к карбюратору.

30. Отверните с левой стороны головки две гайки крепления приемной трубы глушителя.

31. Отверните с правой стороны головки две гайки крепления приемной трубы.

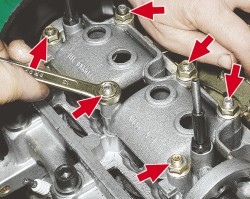

32. Отверните шесть болтов крепления головки блока цилиндров.

33. Выньте болты с шайбами.

34. Отожмите заднюю крышку ремня привода распределительного вала до выхода шпильки из ее отверстия.

35. Снимите головку с блока цилиндров, выведя шпильки из отверстий фланцев приемной трубы глушителя.

36. Снимите прокладку.

37. Очистите привалочные поверхности блока цилиндров и головки.

38. Удалите масло из резьбовых отверстий в блоке цилиндров под болты крепления головки.

39. Продуйте сжатым воздухом жиклер в масляном канале блока цилиндров.

40. Продуйте сжатым воздухом цилиндры блока.

41. Тщательно вытрите чистой тряпкой зеркала цилиндров и привалочную поверхность блока цилиндров.

42. Установите на блок цилиндров новую прокладку. Она должна быть чистой и сухой.

43. Тщательно вытрите чистой тряпкой привалочную поверхность головки блока.

44. Установите головку на блок, надев на шпильки головки фланцы приемной трубы глушителя.

45. Измерьте длину болтов крепления головки блока цилиндров, так как они вытягиваются при многократном использовании. Замените болты, длина которых превышает 135,5 мм, на новые.

46. Смажьте болты крепления головки блока вместе с шайбами тонким слоем моторного масла.

47. Затяните болты крепления головки в указанной последовательности в четыре этапа:

1-й – моментом 20 Н/м (2 кгс/м)

2-й – моментом 69,4–85,7 Н/м (7,1–8,7 кгс/м)

3-й – доверните на 90°

4-й – окончательно доверните на 90°

48. Тщательно вытрите чистой тряпкой распределительный вал.

49. Смажьте шейки и кулачки распределительного вала тонким слоем моторного масла.

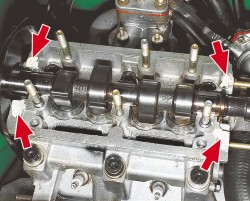

50. Установите распределительный вал в головку блока цилиндров так, чтобы кулачки привода клапанов первого цилиндра были направлены вверх от толкателей клапанов.

51. Нанесите герметик на поверхность головки блока в местах прилегания корпуса подшипников.

52. Установите корпус подшипников распределительного вала.

53. Затяните гайки крепления корпуса подшипников в указанном порядке в два этапа:

1-й – затяните гайки до касания корпуса подшипников поверхности головки блока; 2-й – окончательно затяните гайки моментом 21,6 Н/м (2,2 кгс/м).

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Маслосъемные колпачки заменяют при увеличении расхода масла и повышенном дымлении из выхлопной трубы сразу после пуска двигателя и при перегазовках. Заменить маслосъемные колпачки можно, не снимая головки с блока цилиндров.

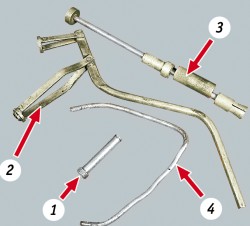

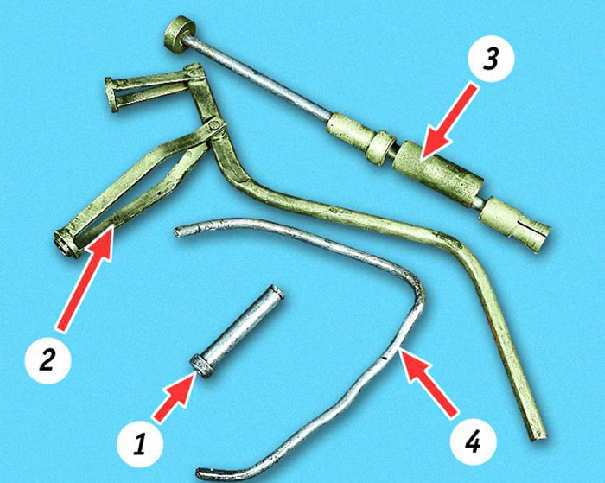

Так выглядит максимально желательный комплект инструмента для замены маслосъемных колпачков: 1 – оправка для напрессовки колпачков; 2 – приспособление для сжатия пружин клапанов; 3 – приспособление для снятия колпачков; 4 – оловянный пруток диаметром около 8 мм (например, припой). Эти приспособления можно приобрести в магазинах запасных частей и на авторынках. Однако при необходимости, без некоторых инструментов можно обойтись (приспособление для снятия колпачков) или изготовить своими силами (оправка для напрессовки колпачков).

3. Отсоедините вакуумный шланг от вакуумного регулятора датчика момента искрообразования.

4. Отверните три гайки крепления датчика момента искрообразования, снимите его со шпилек и отведите в сторону, не отсоединяя от него колодку с проводами.

5. Отверните две гайки крепления топливного насоса, снимите пружинные шайбы, снимите топливный насос со шпилек корпуса привода вспомогательных агрегатов и отведите его в сторону, не отсоединяя от него шлангов.

6. Выверните болт крепления корпуса привода вспомогательных агрегатов.

7. Снимите корпус привода вспомогательных агрегатов со шпилек.

Проверьте и замените порванное или потерявшее эластичность уплотнительное кольцо, установленное в корпусе привода вспомогательных агрегатов.

8. Отверните гайку верхнего крепления задней крышки ремня привода распределительного вала.

9. Отверните шесть гаек крепления корпуса подшипников распределительного вала и снимите корпус подшипников распределительного вала.

Обратите внимание на то, что гайки имеют зубчатые буртики.

10. Выньте распределительный вал.

11. Снимите толкатели клапанов.

12. Промаркируйте толкатели либо разложите их по порядку, чтобы потом поставить на то же место. При этом без необходимости не вынимайте регулировочные шайбы из толкателей, чтобы не перепутать их.

13. Проверните коленчатый вал так, чтобы поршень в цилиндре, у клапанов которого заменяете колпачки, находился в ВМТ. Вывернув свечу, вставьте оловянный пруток через отверстие для свечи между поршнем и клапаном (чтобы клапан не провалился в цилиндр).

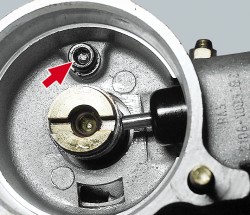

14. Установите приспособление для сжатия пружин клапанов (как показано). При этом для крепления приспособления используйте гайку без зубчатого буртика.

15. Сожмите приспособлением пружины клапана.

16. Выньте с помощью пинцета два сухаря. Затем снимите приспособление.

17. Снимите со стержня клапана верхнюю тарелку пружин, внутреннюю и наружную пружины.

18. Спрессуйте с направляющей втулки маслосъемный колпачок. Для этого..

19. . установите цангу приспособления на колпачок и.

20. . резко ударьте бойком по втулке приспособления.

21. Затем так же резко ударьте бойком по ручке приспособления.

22. . спрессовав тем самым колпачок с направляющей втулки. Выньте колпачок из цанги приспособления.

23. Опустите маслосъемные колпачки в моторное масло.

Перед установкой новых маслосъемных колпачков рекомендуется снять с них пружинки. Иначе колпачки можно повредить, когда они будут проходить через проточки на клапанах. Кроме того, пружинки могут порваться и соскочить с колпачков при запрессовке.

24. Вставьте колпачок в оправку и осторожно напрессуйте колпачок на втулку до упора в нижнюю тарелку.

25. Установите на колпачок пружинку, если ее снимали. Таким же способом замените остальные маслосъемные колпачки.

26. Установите пружины и верхнюю тарелку пружин в порядке, обратном снятию. Установите сухари с помощью приспособления так, чтобы их выступы вошли в проточки стержня клапана. Выньте из отверстия под свечу оловянный пруток.

27. После установки сухарей ударьте молотком через металлический стержень по торцам клапанов, чтобы сухари гарантированно сели на место.

28. Установите распределительный вал в головку блока цилиндров так, чтобы кулачки привода клапанов первого цилиндра были направлены вверх от толкателей клапанов.

29. Нанесите герметик на поверхность головки блока в местах прилегания корпуса подшипников.

30. Установите корпус подшипников распределительного вала.

31. Затяните гайки крепления корпуса подшипников в указанном порядке в два этапа:

При увеличенном зазоре в приводе клапанов появляется характерный стук, обычно с равномерными интервалами (частота его меньше любого другого стука в двигателе). Если регулировка зазоров в приводе клапанов не дала положительных результатов, проверьте состояние распределительного вала и опорных поверхностей под шейки распределительного вала.

В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение средней шейки распределительного вала, которое не должно превышать 0,02 мм, и зазор между отверстиями опор и шейками распределительного вала, который не должен превышать 0,2 мм (зазор для новых деталей составляет 0,069–0,11 мм).

При ремонте головки замените маслосъемные колпачки независимо от их состояния.

В случае необходимости головку блока заменяйте только в сборе с корпусом подшипников, так как они обрабатываются совместно.

2. Отверните три гайки крепления впускной трубы к головке блока.

Обратите внимание: под гайками установлены плоские шайбы.

3. Снимите впускную трубу со шпилек головки блока.

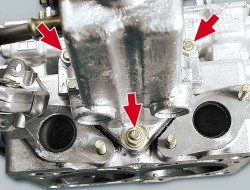

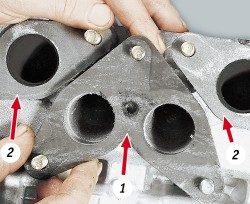

4. Снимите со шпилек головки прокладку 1 впускной трубы и две прокладки 2 приемной трубы глушителя.

5. Выньте толкатели клапанов с регулировочными шайбами.

6. Промаркируйте толкатели либо разложите их по порядку, чтобы потом поставить на то же место. При этом без необходимости не вынимайте регулировочные шайбы из толкателей, чтобы не перепутать их.

7. Промаркируйте клапаны номерами цилиндров, например, накерните.

8. Выверните обе свечи зажигания.

9. Установите под снимаемый клапан подходящий упор, например, подшипник.

10. Наверните на шпильку гайку, чтобы зафиксировать приспособление для сжатия пружин клапанов (используйте гайку без зубчатого буртика).

11. Установите приспособление для сжатия пружин клапанов и сожмите пружины.

12. Выньте с помощью пинцета два сухаря. Затем снимите приспособление.

13. Выньте верхнюю тарелку пружин.

14. . наружную пружину и.

15. . внутреннюю пружину клапана. Таким же способом выньте сухари и пружины остальных клапанов.

16. Выньте клапаны из головки блока со стороны камер сгорания.

18. Снимите нижние тарелки пружин клапанов.

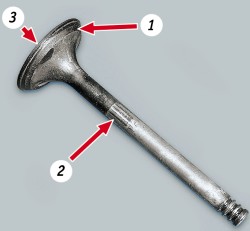

19. Очистите нагар с клапанов подходящим металлическим инструментом. Затем внимательно осмотрите клапаны.

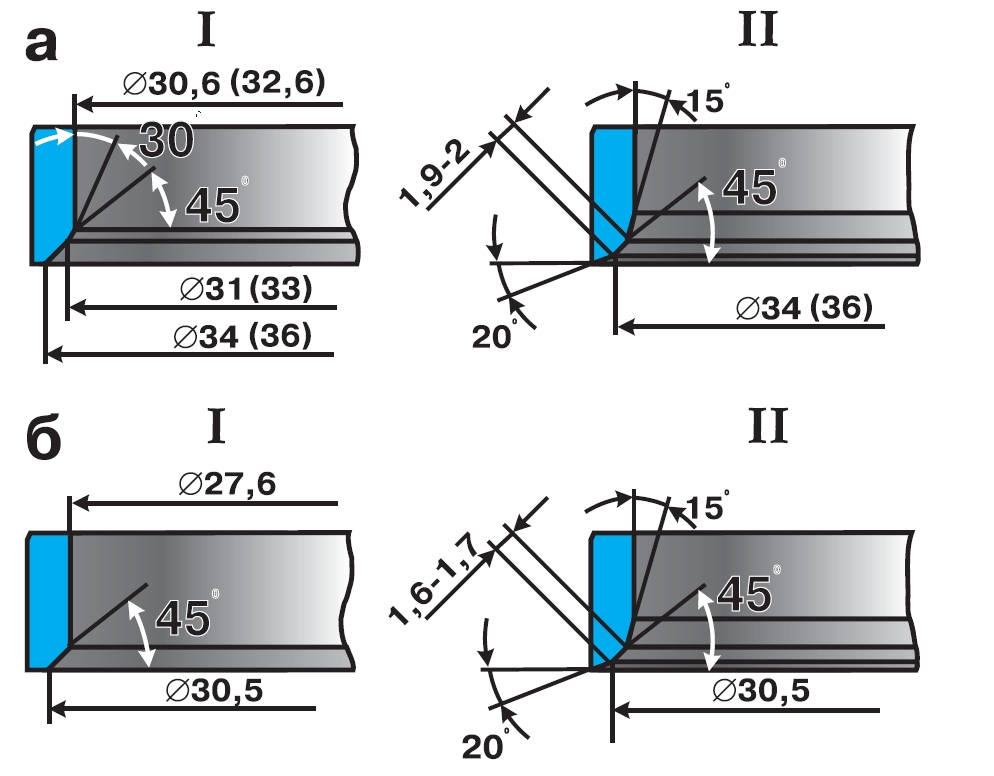

Рис. 2.3. Размеры седел клапанов: а — седло впускного клапана; б — седло выпускного клапана; I — новое седло; II — седло после ремонта.

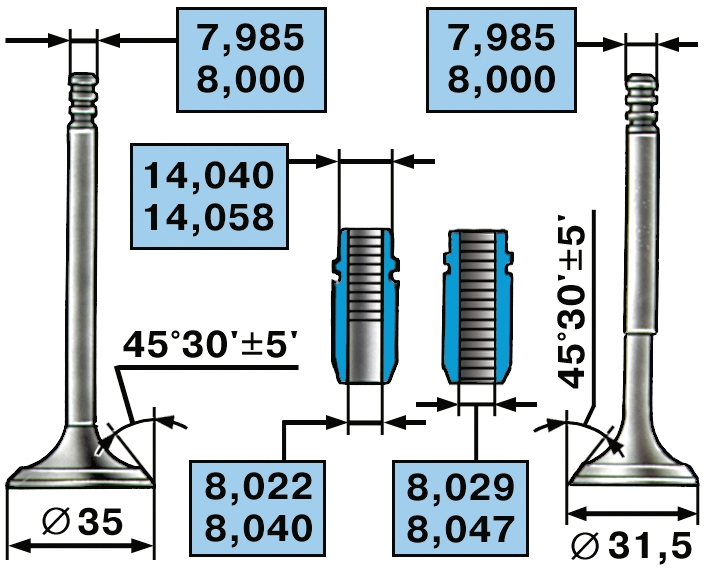

Рис. 2.2. Размеры тарелок клапанов

21. В специализированной мастерской повреждения рабочей фаски клапанов, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовке надо выдержать размеры, указанные на рис. 2.2 (в скобках даны отличающиеся размеры для двигателя мод. 11113).

Рис. 2.4. Места обработки фасок седел клапанов

23. Более значительные дефекты седел клапанов устраняются шлифовкой. При шлифовке выдержите размеры, указанные на рисунке 2.3 . Седла рекомендуется шлифовать в специализированной мастерской.

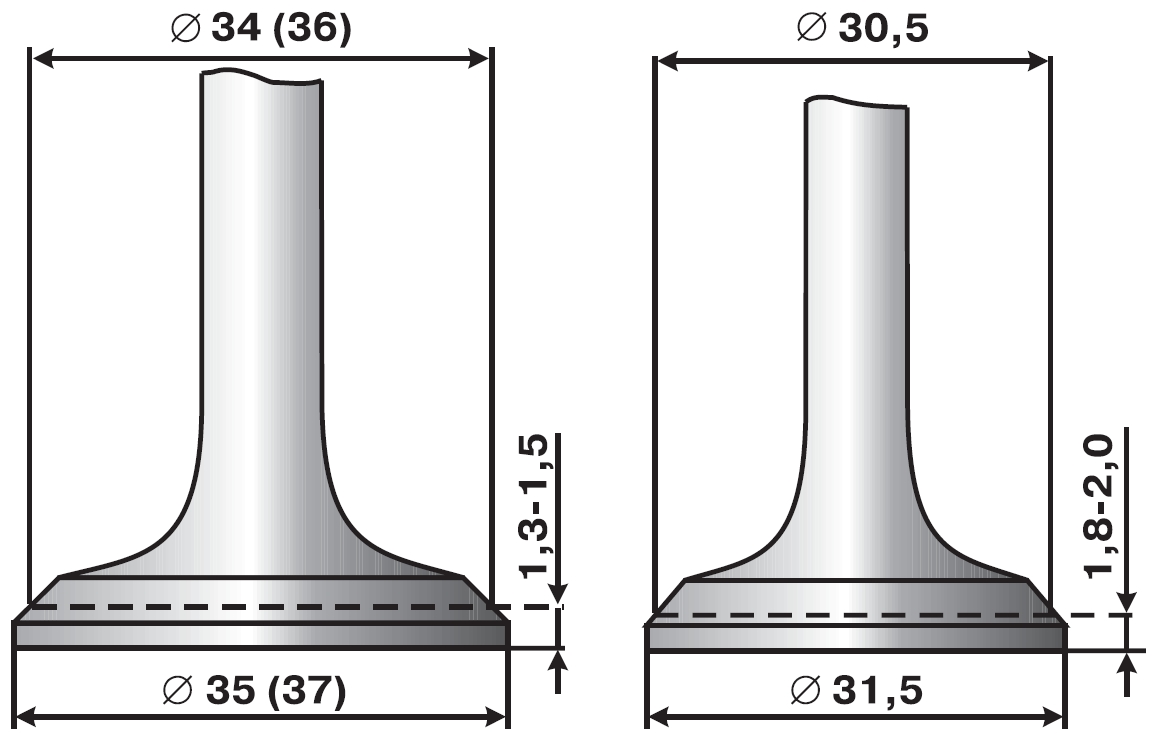

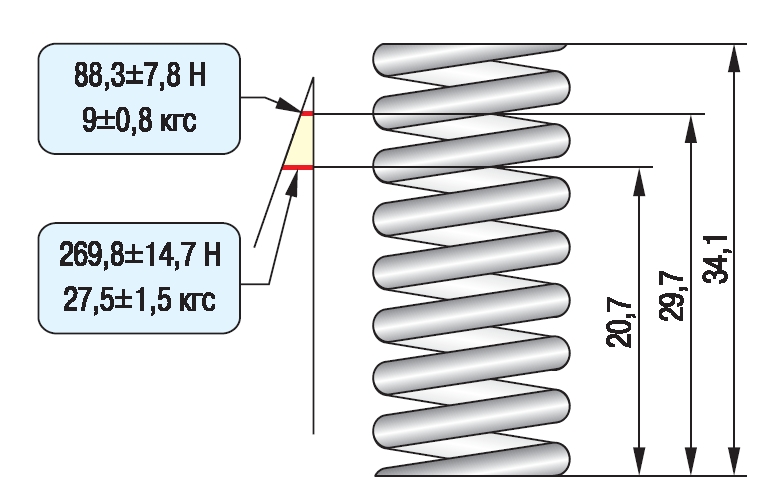

Рис. 2.5. Параметры проверки наружной пружины

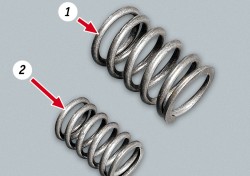

25. Проверьте состояние наружной 1 и внутренней 2 пружин клапанов. Искривленные, поломанные или имеющие трещины пружины замените.

Рис. 2.6. Параметры проверки внутренней пружины

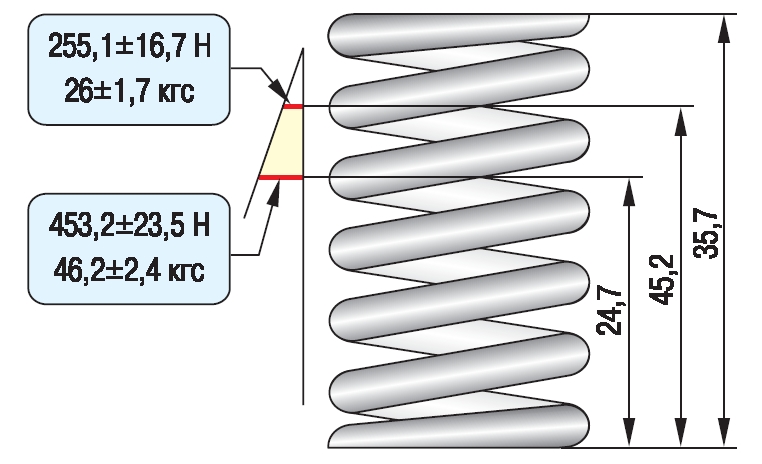

26. Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками. Если пружина не соответствует требуемым параметрам ( рис. 2.5 ), замените ее.

27. Для проверки упругости внутренней пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками. Если пружина не соответствует требуемым параметрам ( рис. 2.6 ), замените ее.

28. Осмотрите толкатели клапанов. Если на рабочей поверхности толкателя имеются задиры, царапины и т.п., замените его.

29. На рабочих поверхностях регулировочных шайб не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, наволакивания металла. При таких дефектах шайбы надо заменить. На шайбах допускаются концентрические следы приработки с кулачками распределительного вала.

30. Проверьте зазор между направляющими втулками и клапанами. Он определяется как разность между диаметром отверстия втулки и диаметром стержня клапана.

Рис. 2.7. Размеры клапанов и их направляющих втулок

Как видно из рис. 2.7, величина зазоров между клапаном и направляющей втулкой, мм:

номинальный зазор для впускных клапанов 0,022–0,055

номинальный зазор для выпускных клапанов 0,029–0,062

предельно допустимый зазор для впускных и выпускных клапанов 0,3

Проверку зазора рекомендуется выполнять в специализированной мастерской, так как для измерения диаметра втулок нужен специальный инструмент (нутромер).

31. Зазор, не достигший предельно допустимого значения, можно устранить заменой клапана. Если не удается подобрать клапан или зазор превышает предельно допустимый, замените направляющую втулку. Выпрессовывайте втулку со стороны камеры сгорания специальной оправкой.

В запасные части поставляются втулки со стопорными кольцами. Втулки имеют увеличенный наружный диаметр и уменьшенный диаметр отверстия под клапан.

32. Смазав втулку моторным маслом, вставьте ее в специальную оправку и запрессуйте ее со стороны распределительного вала до упора стопорного кольца в головку блока. После этого разверните отверстие во втулке с помощью развертки до диаметра 8,022–8,040 мм для впускных и 8,029–8,047 мм для выпускных клапанов.

33. Снимите сальник с распределительного вала.

34. Замените распределительный вал, если на его шейках и кулачках имеются следы износа, задиры и глубокие риски.

35. Замените головку блока и корпус подшипников, если на них имеются трещины или на опорных поверхностях заметны следы износа, задиры и глубокие риски. Корпус подшипников обрабатывается совместно с головкой блока, поэтому менять их нужно вместе.

36. Очистите камеры сгорания от нагара. Осмотрите головку. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку и корпус подшипников распределительного вала.

37. Снимите заусенцы и забоины с привалочной поверхности головки блока.

38. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки посредине вдоль оси головки, а затем по диагоналям и щупом измерьте зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,1 мм.

39. Для проверки герметичности головки снимите патрубок системы охлаждения со шпилек, отвернув две гайки крепления; заглушите отверстие в головке блока, установив, например, глухую прокладку из плотного картона под патрубок; заверните гайки крепления и.

40. . залейте керосин в каналы водяной рубашки. Если уровень керосина понижается, значит, в головке есть трещины, и ее надо заменить. После проверки не забудьте снять картонную прокладку.

41. Промойте масляные каналы головки блока бензином с помощью груши или шприца и продуйте сжатым воздухом.

42. Замените поврежденные прокладки впускной 1 и приемной 2 труб глушителя.

44. Смажьте клапаны моторным маслом и установите их в головку в соответствии с ранее сделанной маркировкой.

45. Установите нижние тарелки пружин клапанов.

47. Установите пружины и верхнюю тарелку пружины в порядке, обратном снятию. Установите сухари с помощью приспособления так, чтобы их внутренние выступы попали в проточки стержня клапана.

48. Ударьте молотком через металлический стержень по торцам клапанов, чтобы сухари сели на место.

49. Установите толкатели и впускную трубу с прокладками в порядке, обратном снятию.

Отсоедините провод от клеммы “–” аккумуляторной батареи.

Специальный инструмент для замены маслосъемных колпачков:

1 - оправка для запрессовки колпачков

2 - приспособление для сжатия пружин клапанов

3 - приспособление для снятия колпачков

4 - оловянный пруток диаметром около 8 мм (например, припой)

1. Снимите шкив с распределительного вала (см. подраздел 10.4.2., операции 1–5).

2. Снимите крышку головки блока цилиндров (см. подраздел 10.2., операции 1–10).

3. Отсоедините вакуумный шланг от вакуумного регулятора датчика момента искрообразования.

4. Отверните три гайки крепления датчика момента искрообразования, снимите его со шпилек и отведите в сторону, не отсоединяя от него колодку с проводами.

5. Снимите топливный насос со шпилек корпуса привода вспомогательных агрегатов (см. подраздел 10.10.3.) и отведите его в сторону, не отсоединяя от него шлангов.

6. Отверните болт крепления корпуса привода вспомогательных агрегатов.

7. Обратите внимание: под головкой болта установлена пружинная шайба.

8. Снимите корпус привода вспомогательных агрегатов со шпилек.

9. Проверьте и замените порванное или потерявшее эластичность уплотнительное кольцо, установленное в корпусе привода вспомогательных агрегатов.

10. Отверните гайку верхнего крепления задней крышки ремня привода распределительного вала.

11. Отверните шесть гаек крепления корпуса подшипников распределительного вала.

12. Обратите внимание, что гайки имеют зубчатые буртики.

13. Снимите корпус подшипников распределительного вала.

14. Выньте распределительный вал.

15. Снимите толкатели клапанов.

16. Промаркируйте толкатели либо разложите их по порядку, чтобы потом поставить на то же место. При этом без необходимости не вынимайте регулировочные шайбы из толкателей, чтобы не перепутать их.

17. Проверните коленчатый вал так, чтобы поршень, соответствующий заменяемым колпачкам, находился в ВМТ. Вывернув свечу, вставьте оловянный пруток через отверстие для свечи между поршнем и клапаном (чтобы клапан не провалился вниз).

18. Установите приспособление для сжатия пружин клапанов (как показано). При этом используйте гайку без зубчатого буртика.

19. Сожмите приспособлением пружины клапана.

20. Выньте с помощью пинцета два сухаря. Затем снимите приспособление.

21. Выньте верхнюю тарелку пружин, внутреннюю и наружную пружины клапана.

22. Спрессуйте с направляющей втулки маслосъемный колпачок. Для этого.

23. . установите цангу приспособления на колпачок и.

24. . резко ударьте бойком по втулке приспособления.

25. Затем так же резко ударьте бойком по ручке приспособления.

26. . спрессовав тем самым колпачок с направляющей втулки. Выньте колпачок из цанги приспособления

27. Перед установкой новых маслосъемных колпачков рекомендуется снять с них пружинки. Иначе колпачки можно повредить, когда они будут проходить через проточки на клапанах.

28. Опустите маслосъемные колпачки в моторное масло.

29. Вставьте колпачок в оправку.

30. Осторожно запрессуйте колпачок до упора в нижнюю тарелку.

31. Установите на колпачок пружинку, если ее снимали. Таким же способом замените остальные маслосъемные колпачки.

32. Установите пружины и верхнюю тарелку пружин в порядке, обратном снятию. Установите сухари с помощью приспособления так, чтобы они встали в проточки стержня клапана. Выньте из отверстия под свечу оловянный пруток.

33. После установки сухарей ударьте молотком через металлический стержень по торцам клапанов, чтобы сухари сели на место.

35. Проверьте зазоры в приводе клапанов и при необходимости отрегулируйте их (см. подраздел 10.2.). Установите все детали, соедините шланги и провода в порядке, обратном снятию.

| LiamJ писал(а): |

| типо все 3 цилиндра стоят в ВМТ ? так ? вот этого я не пойму. |

типо первый цилиндр стоит в ВМТ у него и регулируй клапана,

потом следующий цилиндр тоже надо выставить в ВМТ, отрегулировать и т.д.

если меток соответсвующих положению 2 и 3-го цилиндра нет, то обычно делают так, у трех цилиндровых движков, выставляют 1 цилиндр в ВМТ и регулируют впуск выпуск в 1 цилиндре и только выпуск во втором и впуск в третьем цилиндре, далее переводят 1 цилиндр в НМТ и регулируют оставшиеся клапана, а именно впуск во втором цилиндре и выпуск в третьем цилиндре.

по идее в руководстве должна быть соответствующая табличка.

порядок работы цилиндров 1-2-3

1 цилиндр в ВМТ

впуск выпуск

1 -> O O —

1 цилиндр в НМТ

впуск выпуск

1 — O —

2 -> O —

3 — O

| SAI писал(а): |

| типо первый цилиндр стоит в ВМТ у него и регулируй клапана, |

забыл уточнить, какой именно ВМТ?

в нерабочем ВМТ вроде как перекрытие как раз — оба клапана будут зажаты

| SAI писал(а): |

| по идее в руководстве должна быть соответствующая табличка. |

| littre писал(а): |

| забыл уточнить, какой именно ВМТ? в нерабочем ВМТ вроде как перекрытие как раз — оба клапана будут зажаты |

| LiamJ писал(а): |

| выкручиваю свечу затыкаю бумажкой , ставлю метку в ВМТ, бумажку выплевывает, все что ли? можно регулировать? типо все 3 цилиндра стоят в ВМТ ? так ? вот этого я не пойму. |

| SAI писал(а): |

| поверни коленвал на пол оборота что соответствует повороту РВ на 90 градусов, потыкай щупом в других местах. |

кстати, на 16 соответственно колено на треть оборота, вмт по цилиндрам меняется каждые 120гр

| littre писал(а): |

| кстати, на 16 соответственно колено на треть оборота, вмт по цилиндрам меняется каждые 120гр |

кстати ты не прав, именно на пол оборота, мы не пытаемся выставить другой поршень в ВМТ, мы ставим 1-й поршень в НМТ, делаем так чтоб оставшиеся кулачки встали в положения для регулировки. а для этого достаточно отследить чтоб распредвал повернулся на 90 градусов. от того что двигатель стал 3-х цилиндровым соотношение оборотов шестерен КВ и РВ не изменилось, так и осталось 2:1 соответственно.

Замена клапанов ока 11116

но лучшеб конечно как есть воссоздать gtti в оке

возвращаясь к сабжу темы

насчет клапанов тобишь

если ты собрался тюнить свой СВ, вот тебе мануальчик, я его нарыл, когда изучал историю китайца

— тут есть кой какие спеки

нечто похожее есть или было на сеазовском сайте, но тут качество получше, это первоисточник.

далее

я тут как то пытался в казани у одно горе умельца заказать себе на 2111 тюн башку 8 клапанную, он мне туды вот какие клопики ставил

это они в сравнении со стоковыми

впуск и выпуск

так клопик выглядит в ручонке другого клопика)))

это вроде от БМВ были клапана

ножка у него 7мм, на стоке — 8мм

еще он мог поставить 6мм, но это уже намного дороже

Замена клапанов ока 11116

| LiamJ писал(а): |

| типо все 3 цилиндра стоят в ВМТ ? так ? вот этого я не пойму. |

типо первый цилиндр стоит в ВМТ у него и регулируй клапана,

потом следующий цилиндр тоже надо выставить в ВМТ, отрегулировать и т.д.

если меток соответсвующих положению 2 и 3-го цилиндра нет, то обычно делают так, у трех цилиндровых движков, выставляют 1 цилиндр в ВМТ и регулируют впуск выпуск в 1 цилиндре и только выпуск во втором и впуск в третьем цилиндре, далее переводят 1 цилиндр в НМТ и регулируют оставшиеся клапана, а именно впуск во втором цилиндре и выпуск в третьем цилиндре.

по идее в руководстве должна быть соответствующая табличка.

порядок работы цилиндров 1-2-3

1 цилиндр в ВМТ

впуск выпуск

1 -> O O —

1 цилиндр в НМТ

впуск выпуск

1 — O —

2 -> O —

3 — O

| SAI писал(а): |

| типо первый цилиндр стоит в ВМТ у него и регулируй клапана, |

забыл уточнить, какой именно ВМТ?

в нерабочем ВМТ вроде как перекрытие как раз — оба клапана будут зажаты

| SAI писал(а): |

| по идее в руководстве должна быть соответствующая табличка. |

| littre писал(а): |

| забыл уточнить, какой именно ВМТ? в нерабочем ВМТ вроде как перекрытие как раз — оба клапана будут зажаты |

| LiamJ писал(а): |

| выкручиваю свечу затыкаю бумажкой , ставлю метку в ВМТ, бумажку выплевывает, все что ли? можно регулировать? типо все 3 цилиндра стоят в ВМТ ? так ? вот этого я не пойму. |

| SAI писал(а): |

| поверни коленвал на пол оборота что соответствует повороту РВ на 90 градусов, потыкай щупом в других местах. |

кстати, на 16 соответственно колено на треть оборота, вмт по цилиндрам меняется каждые 120гр

| littre писал(а): |

| кстати, на 16 соответственно колено на треть оборота, вмт по цилиндрам меняется каждые 120гр |

кстати ты не прав, именно на пол оборота, мы не пытаемся выставить другой поршень в ВМТ, мы ставим 1-й поршень в НМТ, делаем так чтоб оставшиеся кулачки встали в положения для регулировки. а для этого достаточно отследить чтоб распредвал повернулся на 90 градусов. от того что двигатель стал 3-х цилиндровым соотношение оборотов шестерен КВ и РВ не изменилось, так и осталось 2:1 соответственно.

Читайте также:

- Замена воздушного фильтра мерседес w204

- Замена пыльника шруса мазда 626 ge

- Фольксваген бора замена датчика дождя

- Замена радиатора печки шкода октавия а7

- Установка задних дисковых тормозов на гранту