Момент затяжки гбц ваз 2103

Добавил пользователь Дмитрий К. Обновлено: 20.09.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров LADA 2106 , головка блока цилиндров LADA 2106 , прокладка блока цилиндров LADA 2106 , блок цилиндров LADA 2103 , головка блока цилиндров LADA 2103 , прокладка блока цилиндров LADA 2103 , блок цилиндров ВАЗ 2103 , головка блока цилиндров ВАЗ 2103 , прокладка блока цилиндров ВАЗ 2103 , блок цилиндров ВАЗ 2103 , головка блока цилиндров ВАЗ 2103 , прокладка блока цилиндров ВАЗ 2103

5. Головка блока цилиндров

Общие сведения

Головка цилиндров общая для четырех цилиндров, она отлита из алюминиевого сплава. В ней расположены камеры сгорания с впускными и выпускными каналами и запрессованы седла и направляющие втулки клапанов. В каждой камере сгорания имеются резьбовые отверстия для свечей зажигания. Головка крепится к блоку цилиндров одиннадцатью болтами. Для равномерного и плотного прилегания головки к блоку, болты следует затягивать на холодном двигателе в определенной последовательности.

Седла клапанов изготавливаются из специального чугуна. Рабочие фаски седел обрабатываются после запрессовки в головку цилиндров.

Направляющие втулки изготавливаются из чугуна и запрессовываются в головку с натягом. Отверстия во втулках обрабатываются после запрессовки их в головку цилиндров.

Маслоотражательные колпачки изготавливаются из тепломаслостойкой резины со стальным арматурным кольцом. Они надеваются сверху на направляющие втулки.

Впускной клапан изготавливается из хромоникельмолибденовой стали. Тарелка впускного клапана имеет несколько больший диаметр, чем выпускного. Это сделано для лучшего наполнения цилиндров рабочей смесью. Выпускной клапан выполнен составным – сваривается из двух частей. Стержень клапана выполнен из хромоникельмолибденовой стали, тарелка клапана – из жаропрочной хромоникельмарганцевой стали. Клапаны приводятся в действие при помощи распределительного вала через коромысла. Зазор между коромыслом и кулачком распределительного вала устанавливается регулировочным болтом. Клапан имеет две пружины (наружную и внутреннюю), которые прижимают его к седлу. Нижними концами пружины упираются в шайбы, верхними – в тарелку. Тарелка удерживается на стержне клапана при помощи сухаря, состоящего из двух частей.

Распределительный вал представляет собой чугунный литой стержень с кулачками и опорными шейками. Расположение и форма кулачков обеспечивают открывание и закрывание клапанов в соответствии с порядком работы цилиндров.

Распределительный вал вращается в корпусе подшипников на пяти опорах. Корпус подшипников изготовлен из алюминия и устанавливается в головку цилиндров. В передней части распределительного вала устанавливается звездочка привода цепи ГРМ.

Снятие и установка головки блока цилиндров в сборе

Примечание:

Головка блока цилиндров снимается с двигателя в сборе со впускным и выпускным коллекторами.

Для данной операции потребуются следующие инструменты: отвертка, ключ 8 мм, 10мм, 13 мм, 17 мм и динамометрический ключ.

Для автомобилей, оборудованных ГБО:

1. Отвернуть крышку и перекрыть вентиль подачи газа.

Продолжение работ для всех автомобилей:

2. Отсоединить провода от аккумуляторной батареи, начиная с отрицательного, и снять ее с автомобиля.

4. Ослабить хомуты и отсоединить от двигателя шланги подвода и отвода охлаждающей жидкости.

Шланг подвода охлаждающей жидкости

Шланг отвода охлаждающей жидкости

Для автомобилей, оборудованных ГБО:

Внимание:

Газ обладает высокой летучестью и является взрывоопасным. Поэтому необходимо работать в хорошо проветриваемом помещении.

8. Ослабить хомут и отсоединить шланг от газового редуктора.

9. Отсоединить разъем топливного клапана.

Продолжение работ для всех автомобилей:

11. Отсоединить высоковольтный провод от катушки зажигания.

12. Отвернуть гайку и снять кронштейн топливного клапана (если установлено ГБО).

13. Отвернуть гайку и снять держатель распределителя зажигания.

14. Отсоединить высоковольтные провода от свечей зажигания.

15. Отсоединить разъем на распределителе зажигания (если установлено электронное зажигание).

16. Извлечь распределитель зажигания из блока цилиндров.

17. Отвернуть болт и отсоединить трос привода закрывания воздушной заслонки (подсос).

18. Отвернуть болт и освободить оболочку троса.

19. Отверткой снять стопорное кольцо, приподнять зажим и снять тягу привода дроссельных заслонок.

20. Отсоединить патрубок подогрева впускного коллектора.

21. Отсоединить шланг вакуумного усилителя тормозов.

22. Ослабить хомут и отсоединить патрубок отопителя от впускного коллектора.

Затем ослабить хомут и отсоединить патрубок от отопителя.

23. Ослабить хомут и отсоединить патрубок от трубы отвода охлаждающей жидкости из радиатора отопителя.

Затем ослабить хомут и отсоединить патрубок от отопителя.

24. Ослабить хомут и отсоединить патрубок подогрева впускного коллектора от трубы отвода охлаждающей жидкости из радиатора отопителя.

Примечание:

Для автомобилей, оборудованных ГБО: патрубок подогрева газового редуктора.

25. Отвернуть гайку крепления трубы отвода охлаждающей жидкости из радиатора отопителя на выпускном коллекторе.

26. Отвернуть четыре гайки крепления приемной трубы глушителей к выпускному коллектору.

27. Отсоединить разъем датчика охлаждающей жидкости.

28. Отвернуть восемь болтов крепления в последовательности, показанной на фото, и снять крышку головки блока цилиндров вместе с прокладкой.

Примечание:

При установке следует затягивать болты крепления в обратной последовательности.

29. Провернуть коленчатый вал по часовой стрелке и совместить метку на звездочке распределительного вала с меткой на корпусе подшипников распределительного вала.

30. Отогнуть край стопорной шайбы…

…и ослабить болт крепления звездочки распределительного вала.

31. Ослабить колпачковую гайку натяжителя цепи привода ГРМ.

32. Отжать направляющую цепи, тем самым ослабив натяжение цепи, и затянуть колпачковую гайку.

33. Отвернуть болт крепления звездочки распределительного вала.

34. Снять звездочку вместе с цепью.

35. Снять цепь со звездочки и закрепить ее проволокой так, чтобы она не упала в блок цилиндров.

36. Отвернуть девять гаек крепления корпуса подшипников распределительного вала в последовательности, показанной на фото ниже.

Примечание:

При установке следует затягивать гайки крепления корпуса подшипников в обратной последовательности.

37. Снять корпус подшипников в сборе с распределительным валом.

38. Отвернуть два болта крепления успокоителя цепи и затем снять успокоитель.

39. Отвернуть болт крепления головки блока цилиндров, расположенный возле распределителя зажигания.

40. Отвернуть десять болтов крепления головки блока цилиндров в последовательности, показанной на фото ниже.

41. Проверить состояние резьбовой части болтов крепления головки блока цилиндров. При обнаружении каких-либо дефектов, заменить болты новыми.

42. Снять головку блока цилиндров.

43. Извлечь из блока цилиндров направляющие втулки.

Примечание:

Ниже описаны операции по установке головки блока цилиндров.

44. Удалить с поверхности головки блока цилиндров нагар и различные отложения, используя керосин или дизельное топливо.

45. Промыть отверстия в блоке цилиндров под болты крепления головки блока.

46. Удалить с поверхностей контакта головки блока цилиндров с блоком остатки старой прокладки.

Внимание:

Всегда после разборки необходимо использовать новую прокладку головки блока цилиндров.

47. Установить направляющие втулки в блок цилиндров.

48. Уложить на блок цилиндров новую прокладку. Убедиться в том, что прокладка установлена должным образом, чтобы направляющие втулки попали в отверстия в прокладке.

49. Установить головку блока.

50. Нанести на резьбовую часть болта моторное масло.

51. Установить болты крепления в головку блока цилиндров. Затем, используя динамометрический ключ, затянуть болты крепления с моментом затяжки 33,3-41,16 Н·м (болты 1-10); окончательно - моментом 95,94-118,38 Н·м (болты 1-10) и моментом 30,67-39,1 Н·м болт 11 в последовательности, указанной на фото ниже.

52. Дальнейшая установка производится в порядке, обратном снятию.

Примечание:

После установки отрегулировать натяжение цепи привода газораспределительного механизма, зазоры в клапанах и угол опережения зажигания.

Разборка головки блока цилиндров

Для данной операции потребуются следующие инструменты: ключ 13 мм, 17 мм, и 21 мм; отвертка, пинцет, пассатижи, приспособление для сжатия пружин клапанов, оправка для напрессовки маслосъемных колпачков, молоток.

1. Снять головку блока цилиндров вместе с впускным и выпускным коллекторами (см. выше).

2. Отвернуть семь гаек крепления впускного и выпускного коллектора, затем снять шайбы.

Примечание:

При установке смазать резьбу шпилек крепления впускного и выпускного коллекторов графитной смазкой (показаны не все шпильки).

3. Снять впускной коллектор.

4. Снять выпускной коллектор.

5. Снять старые прокладки впускного и выпускного коллектора.

6. Отвернуть две гайки крепления выпускного патрубка и снять шайбы. С помощью отвертки снять выпускной патрубок с прокладкой.

7. Отвернуть датчик температуры охлаждающей жидкости из головки блока цилиндров.

8. Выкрутить все свечи зажигания.

9. Отвернуть две гайки крепления натяжителя цепи, затем снять шайбы. Снять натяжитель с прокладкой.

10. Отвернуть две гайки крепления патрубка отвода жидкости к отопителю, затем снять шайбы. Снять патрубок с прокладкой.

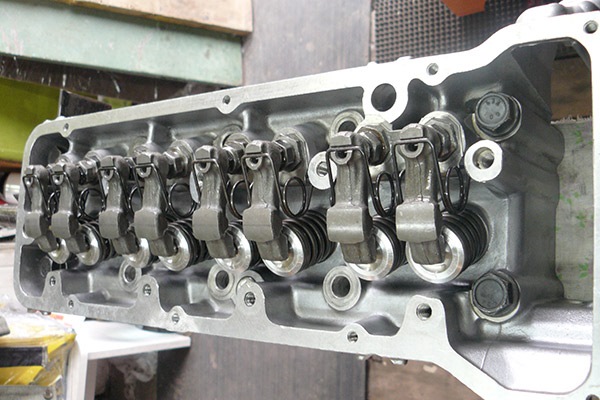

11. Приподнять коромысло клапана и отсоединить от него возвратную пружину. Затем снять коромысло.

Примечание:

При установке коромысла клапана, нанести тонкий слой моторного масла на кромку регулировочного болта.

12. Снять все коромысла клапанов и расположить их по порядку.

13. Снять пружину коромысла.

14. Установить специальное приспособление для сжатия пружин клапанов, как показано на фото ниже.

15. Сжать пружину клапана специальным приспособлением и пинцетом или магнитом извлечь сухари.

16. Снять тарелку пружин.

17. Извлечь наружную пружину.

18. Извлечь внутреннюю пружину.

19. Извлечь опорную шайбу внутренней пружины.

20. Извлечь опорную шайбу наружной пружины.

21. При помощи специального приспособления снять маслоотражательный колпачок.

22. Извлечь клапан из направляющей втулки.

23. Аналогичным образом снять остальные клапаны.

24. Ослабить гайку регулировочного болта.

25. Отвернуть и извлечь регулировочный болт.

26. Разобрать распределительный вал, снятый ранее:

- Отвернуть два болта крепления упорного фланца к корпусу и затем снять фланец.

27. Сборка производится в порядке, обратном разборке.

Примечание:

- При сборке маслосъемные колпачки заменять новыми.

- Все прокладки заменить новыми.

Проверка технического состояния распределительного вала

1. Произвести осмотр распределительного вала. На рабочих поверхностях шеек не допускается наличие царапин, задиров, наволакивание алюминия от корпуса подшипников. На рабочих поверхностях кулачков не допускается износ свыше 0,5 мм, а также задиры и износ кулачков. При обнаружении каких-либо повреждений, распределительный вал заменить новым.

2. Используя микрометр, измерить диаметры опорных шеек распределительного вала. Диаметры опорных шеек (считая от передней шейки): №1 - 45,915-45,931 мм; №2 - 45,615-45,631 мм; №3 - 45,315-45,331 мм; №4 - 45,015-45,031 мм; №5 - 43,415-43,431 мм (см. фото ниже).

3. Произвести осмотр подшипников распределительного вала. Наличие трещин на корпусе не допускается. На рабочих поверхностях опор под шейки не допускается наличие царапин, задиров, чрезмерный износ.

4. Измерить внутренние диаметры опор корпуса распределительного вала. Внутренние диаметры опор корпуса распределительного вала (считая от передней опоры): №1 - 46,000-46,025 мм; №2 - 45,700-45,725 мм; №3 - 45,400-45,425 мм; №4 - 45,100-45,125 мм; №5 - 43,500-43,525 мм (см. фото ниже). Если зазоры между шейками вала и опорами превышают 0,2 мм (предельный износ), заменить корпус новым.

Проверка технического состояния головки блока цилиндров

1. Снять головку блока цилиндров (см. выше).

2. Очистить все поверхности головки блока цилиндров от нагара, загрязнений и других отложений.

3. Произвести осмотр головки блока на предмет наличия трещин, сколов, задиров и коробления. При обнаружении каких-либо повреждений, заменить головку блока, если возникнет необходимость.

4. Проверить головку блока цилиндров на неплоскостность. Для этого необходимо, используя специальную линейку и набор щупов, произвести измерение в указанных на фото ниже плоскостях. Предельно допустимая величина зазора не должна превышать 0,1 мм.

5. Используя керосин, произвести проверку головки блока цилиндров на наличие утечек. При обнаружении утечек, заменить головку блока цилиндров в сборе.

6. Проверить рабочие поверхности седел клапанов на наличие повреждений. При обнаружении повышенного износа, произвести расточку седла с последующей притиркой клапанов при сборке.

Проверка технического состояния клапанных пружин

1. Проверить пружины на наличие повреждений, при обнаружении, заменить новыми.

2. Используя металлический угольник, проверить отклонение оси пружины от вертикали. При отклонении более чем на 2 мм, произвести замену.

3. Измерить высоту пружины, при необходимости, заменить новой. Высота пружин в свободном состоянии: наружной пружины - 50 мм; внутренней пружины - 39,2 мм. Высота пружин под нагрузкой: наружной, при нагрузке 283,39 ± 14,7 Н - 33,7 мм; внутренней, под нагрузкой 136,30 ± 6,86 Н - 29,7 мм.

Проверка технического состояния клапанов и направляющих втулок

1. Произвести осмотр поверхности стержня клапана на предмет наличия царапин, задиров и повреждений. При обнаружении повреждений, заменить клапан новым.

2. Произвести осмотр торца стержня клапана на предмет наличия царапин, задиров и повреждений. При обнаружении повреждений, заменить клапан новым.

3. Произвести осмотр поверхности коромысла клапана на предмет наличия царапин, задиров и повреждений. При обнаружении повреждений, заменить коромысло новым.

4. Используя микрометр, измерить наружный диаметр (d) стержня клапана. Диаметр стержня каждого клапана должен составлять: 7,985-8,000 мм. Если диаметр стержня клапана не соответствует стандартной величине, необходимо заменить клапан в сборе с втулкой. Затем измерить диаметр (D) тарелки клапана. Стандартная величина для впускных клапанов – 37 мм; для выпускных клапанов – 31,5 мм.

5. Притереть клапан. Для этого:

- Нанести на тарелку клапана специальную притирочную пасту.

- Установить клапан на место и надеть на стержень клапана приспособление для притирки.

- Прижимая тарелку клапана к седлу, ритмическими вращательными движениями притереть клапан.

- Притирать клапан до появления ровного матового ободка на седле и фаске тарелки клапана.

6. Измерить внутренний диаметр направляющей втулки. Если величина не соответствует допустимому значению, необходимо заменить направляющую втулку. Стандартная величина внутреннего диаметра втулок: для впускных клапанов - 8,022-8,040 мм; для выпускных клапанов - 8,029-8,047 мм. Монтажный зазор для новых втулок и клапанов: для впускных клапанов - 0,022-0,055 мм; для выпускных клапанов - 0,029-0,062 мм. Максимально допустимый зазор (при износе): 0,15 мм.

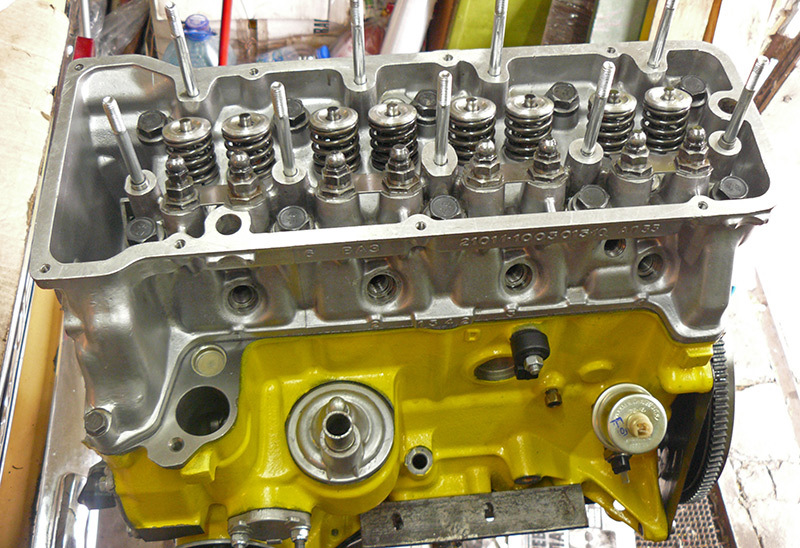

Мы собрали блок, и теперь настало время поставить головку блока цилиндров. Мы разбирали её при нарезании цековок под клапана — для примерки, и теперь нужно её собрать уже начисто.

И на этот раз при финальной сборке ГБЦ нужно не забыть про сальники клапанов (маслосъёмные колпачки):

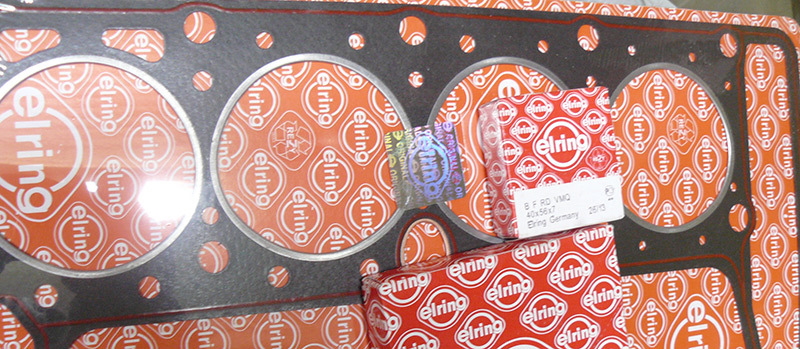

Сальники взяли Elring, но это не так принципиально: подойдут любые импортные — Goetze, Victor Reinz, Corteco. Главное — не поставить подделку!

Поэтому внимательно смотрим на качество изготовления (чтобы надписи были чёткие, пружинки ровные, упаковка красивая и т.д.) и берём их у проверенного поставщика.

При установке не забываем, что сальники хрупкие, и их легко повредить. Поэтому вначале вставляем клапан.

Смазываем маслом и сальник, и клапан. Если есть опасения повредить сальник при надевании на клапан, можно использовать втулку-оправку для клапанов (иногда она есть в комплекте с сальниками).

Далее нужно аккуратно посадить сальник на направляющую, используя оправку.

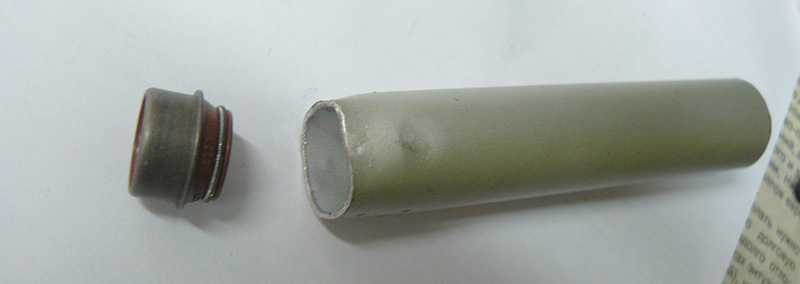

Мы взяли просто кусок алюминиевой трубки подходящего диаметра — нужно чтобы она упиралась в металлический буртик сальника:

Чтобы не повредить сальник при запрессовке, можно перед этим снять его пружинку (и потом надеть обратно).

У кого-то даже получается засадить сальники от руки, а нам нужно было подстучать молоточком, чтобы они сели до упора.

В итоге, если сальники нормальные и зазоры направляющих верные, то все клапана удерживаются сальниками и сами не выпадают:

После этого засухариваем клапана, как мы уже проделывали не раз. Регулировочные болты рокеров опускаем на максимальный зазор.

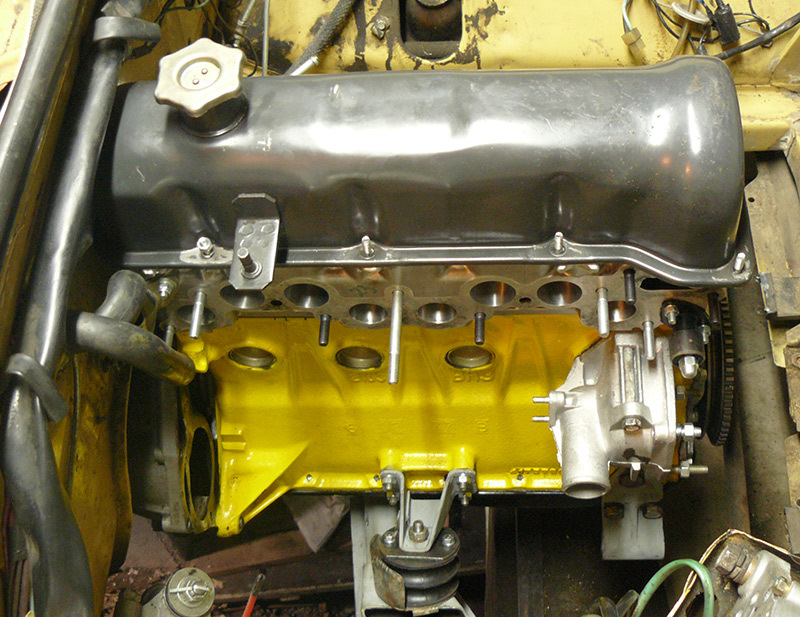

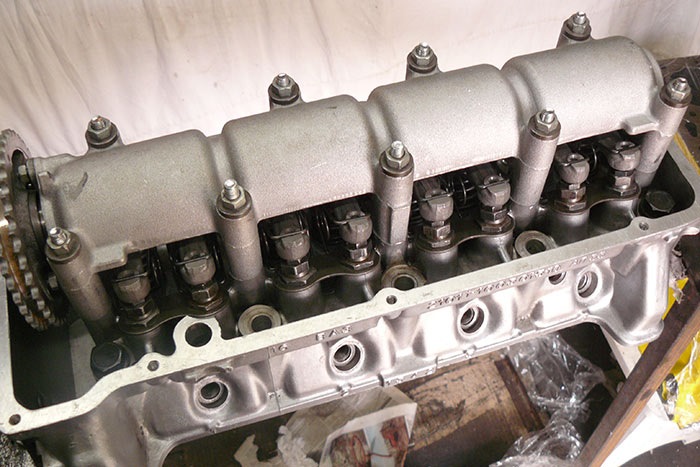

Теперь снимаем ГБЦ со стапеля и ставим блок цилиндров.

Прокладку головки берём обычную паронитовую, с герметиком:

Скорее всего, это не оригинал Elring, т.к. таких прокладок нет в их каталоге. Но, во всяком случае, она довольно неплохого качества. Может быть, она даже делалась на том же заводе предприимчивыми азиатами, кто его знает…

Ставить прокладку металлопакет особых причин у нас не было: обычную прокладку не должно выдавить на нашей "атмо"-конфигурации двигателя. Да и на 79 мм их вроде бы нет, а ставить металлопакет большего диаметра от шнивы мы не решились, не имея опыта.

Остальные прокладки — тоже "китай", за исключением разве что Victor Reinz (скорее всего, и его там делают), но на который зато попадаются плохие подделки, плюс они идут без герметика…

Забегая наперёд отметим, что наша прокладка пока что оправдывает ожидания (тьфу-тьфу).

При установке прокладки тщательно обезжириваем и очищаем поверхности блока и головки!

Также выставляем все поршни блока в среднее положение — на всякий случай, чтобы клапана не встретились с поршнями при установке распредвала или его прокручивании — ведь фазы ГРМ ещё не выставлены, и нет цепи.

Теперь можно ставить ГБЦ.

Берём обязательно новые болты ГБЦ. Сейчас выпускают болты нового образца, с уменьшенной шляпкой, но при желании можно найти и новый комплект старого образца, с обычной шестигранной шляпкой, и шайбы к ним. Мы так и сделали:

Смазываем кончик резьбы, низ шляпки и шайбу капелькой масла (даём стечь) и затягиваем динамометрическим ключом в 4 прохода, по известной схеме.

Всякий раз начинаем от центральных болтов, и затягиваем остальные с одинаковым усилием, после чего сразу же повторяем ещё разок, с этим же усилием.

Вначале даём момент 4.2-4.3 кГ, затем следующий проход уже 7.0-7.5 кГ и после — 9.6-9.8 кГ. После этого вкручиваем малый болт ГБЦ (рядом с трамблёром) с моментом 2.5 кГ.

И, наконец, делаем 4-й проход с 11.4-11.7 кГ (наш блок старый, поэтому лучше не давать больше 11.6).

Наконец, затягиваем и тот малый болт — 3.8 кГ.

После первичной затяжки ждём несколько часов и повторяем контрольный проход, с окончательным усилием:

Приступаем с сборке газораспределительного механизма (ГРМ).

Ставим постель распредвала (гайки затягиваем по аналогичной схеме).

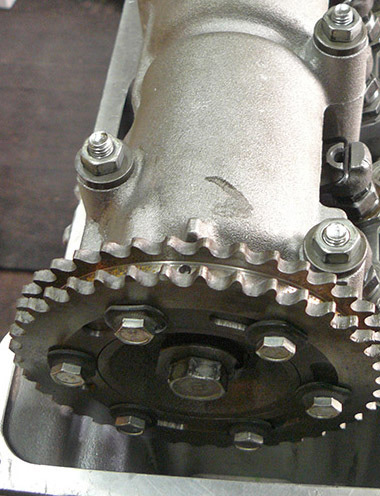

Тут нам понадобится "тюняшка" — разрезная шестерня (регулируемая звезда):

В нашем случае она обязательна, т.к. у нас фрезеровались поверхности ГБЦ и блока (хоть немного, но расстояние между шестернями уменьшилось), а также для точной настройки фаз ГРМ — учитывая наш нестандартный распредвал. Да и вообще, это полезная во всех отношениях вещь! :-)

Разрезную шестерню пока не затягиваем, а просто примеряем.

Распредвал должен прокручиваться без заеданий.

Ставим успокоитель цепи. В продаже есть резиновый и пластмассовый.

Взяли резиновый, но качество оставляет желать лучшего: его нужно обязательно примерять на болты, потому что если он сядет криво, то одной стороной будет задевать цепь.

Подгибаем его проушины с гайками так, чтобы сидел ровно. Также болты его крепления могут пропускать масло наружу двигателя (это известная "болячка"), поэтому мажем их герметиком.

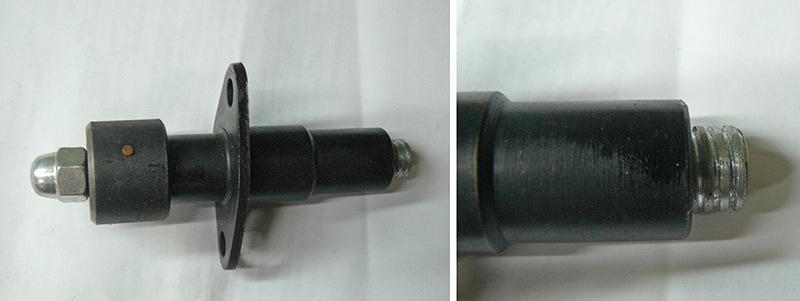

В качестве натяжителя цепи мы использовали Автонатяжитель ISAI:

Он хорош тем, что обеспечивает плавную регулировку натяжения, а не ступенчатую, как широко известный "Пилот".

Плюс, у него защита от перенатяжения цепи — за счёт обратного хода винта, под действием вибрации:

Под крышкой-гайкой находится стопор, который нужно будет извлечь.

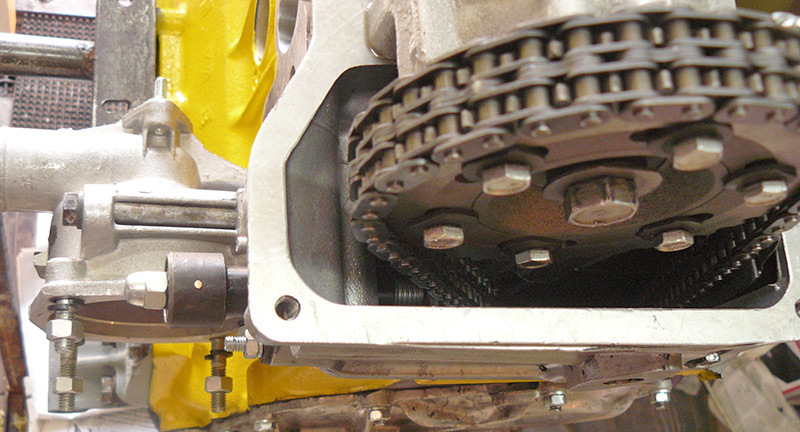

Закручиваем натяжитель на место штатного, и заодно ставим корпус помпы:

Корпус помпы нового образца, 21073-1307015. Это важно, т.к. саму помпу поставим тоже от семёрки, с увеличенным диаметром крыльчатки, и должно быть соответствие.

Внимательный читатель может заметить тёмное пятно на корпусе помпы. Это такое качество новых запчастей! На корпусе оказался дефект литья — сквозная трещина. Пришлось "по-колхозному" замазать её эпоксидкой — держится! :-)

Теперь займёмся выставлением фаз ГРМ.

1. Сначала выставляем по меткам ВМТ 1-го цилиндра отдельно распредвал (крутим за шестерню) и коленвал (крутим за цепь). Крутим их очень внимательно и аккуратно — сначала распредвал, затем коленвал — осторожно подводим поршень 1-го цилиндра к ВМТ!

2. Снимаем разрезную шестерню, накидываем цепь на неё и в преднатянутом положении (по ходу вращения двигателя) ставим её обратно. При этом выбираем такое положение цепи, чтобы регулировочные болты шестерни были примерно посредине (для запаса регулировки). Если нужно, перекидываем цепь на 1 зуб в нужную сторону.

3. Включаем натяжение цепи по инструкции ISAI (см. текст выше на фото), после чего затягиваем болт шестерни распредвала динамометрическим ключом;

4. Теперь совмещаем наши метки на коленвале и распредвале с помощью болтов разрезной шестерни. Если всё окей — затягиваем болты, загибаем стопорную шайбу шестерни.

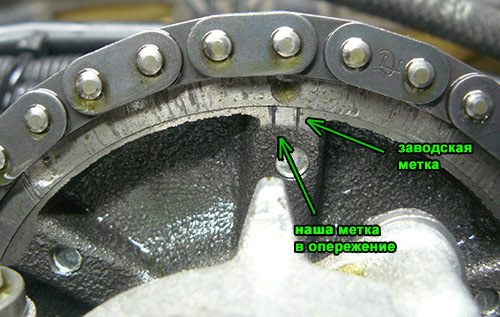

После выставления ГРМ, можно поставить соответствующую метку и на разрезной шестерне. Там уже имеется заводская метка, но она, конечно, не совпадает с нашей. Тем более, что нашу ВМТ распредвала мы задали чуть-чуть в опережение:

Далее, регулируем клапана. Мы это уже проделывали в процессе предварительной сборки, но на этот раз требуется особая точность.

Многие переоценивают точность регулировки по индикатору, которая зависит от того, в какую именно точку рокера попадёт ножка индикатора (и от качества литья самого рокера):

Поэтому обязательно проверяем регулировки по широкому щупу.

Затягиваем регулировочный болт и контр-гайку двумя ключами одновременно, и строго по индикатору, чтобы не сбить зазор!

Проверяем: собранный мотор (без свечей) должен сравнительно легко вращаться от руки за маховик.

Теперь настало время снимать двигатель со стапеля и устанавливать его на наш "Рыжик"!

Используем тот же полиспаст (таль), что и для снятия двигателя, только действуем в обратном порядке:

Подкладываем, где нужно, старую покрышку в процессе установки.

Остаётся только установить крышку клапанов:

Не забываем поставить теплозащитный кожух под правую подушку двигателя. Это важно, т.к. паук 4-2-1 обычно проходит очень близко к ней, и сильный нагрев может уменьшить срок её службы.

Крышку плапанов оставили старую, но нам ещё предстоит её немного доработать впоследствии.

К слову, для её крепления нужны правильные шайбы. В продаже есть кооперативные тонкие шайбы, которые хуже заводских:

На фото видно, как более тонкая шайба (вверху) изогнулась при несильной затяжке и уже не может распределять равномерно давление на крышку клапанов.

После установки откапиталенного двигателя и нового масляного фильтра необходимо залить и прокачать масло в системе.

Масло залили синтетику Mobil 1 5W-50 (см. фото в Часть 2).

А для прокачки масла нужна самодельная приспособа:

Просто отрезаем шлицевую часть от старого грибка маслонасоса и привариваем к шпильке. Шпилька через резиновую муфту-шланг зажимается в патроне шуруповёрта (дрели).

Если мы вставим эту приспособу в двигатель вместо грибка через отверстие трамблёра, то сможем прокрутить дрелью маслонасос и тем самым прокачать масло!

Заодно проверяем показания давления масла и убеждаемся, что оно появилось (и лампа погасла) и держится даже на небольших оборотах дрели.

Также можно до запуска измерить компрессию. Конечно, нет особого смысла так мерять — на холодную, да ещё и кольца совсем не притёрты… Но нам просто было интересно:

Получили по 11.5 единиц в каждом цилиндре. Как-то маловато, прям захотелось супротека залить :-)

Что ж, после запуска померяем ещё на горячую, и будем надеяться, что компрессия поднимется в процессе обкатки…

Напоследок, закрутим свечи:

Посмотрим, как они себя проявят…

На этом, основную сборку двигателя можно считать законченной!

ПОСЛЕСЛОВИЕ

Все работы по капиталке двигателя заняли суммарно чуть больше 3-х месяцев, поскольку, ввиду занятости, мы редко могли приходить в гараж.

Наверняка многое можно было сделать проще, быстрее и, главное, лучше.

В плане тюнинга, "за бортом" осталось много известных доработок, например:

— изменение формы камеры сгорания (увеличение детонационной стойкости, улучшение наполнения);

— маслофорсунки;

— однорядная цепь;

— полуторный маслонасос и т.д.

Мы были ограничены финансово и не имели достаточного опыта для более сложного тюнинга.

Более того, мы вовсе не старались сделать двигатель "на все времена и всем на зависть", а просто хотели не наделать ошибок.

Также мы ещё не рассказали об установке на двигатель остального навесного оборудования:

— впускной коллектор и карбюратор;

— паук и выпускная система;

— стартёр и генератор;

— система зажигания;

— маслоуловитель и т.д.

И да, нам ещё предстоит сделать первый запуск двигателя! :-)

Постараемся, по мере возможности, коснуться всех этих вопросов в дальнейших записях бортжурнала.

Итак, мы заканчиваем серию записей про ремонт двигателя "Рыжика". Надеемся, вам было интересно!

Что дальше? Начало нового "сериала", про нашу гибридную коробку передач — уже скоро! ;-)

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

характеристики LADA 2106 , инструмент LADA 2106 , запчасти LADA 2106 , ремонт LADA 2106 , моменты затяжки LADA 2106 , каталог запчастей LADA 2106 , характеристики LADA 2103 , инструмент LADA 2103 , запчасти LADA 2103 , ремонт LADA 2103 , моменты затяжки LADA 2103 , каталог запчастей LADA 2103 , характеристики ВАЗ 2103 , инструмент ВАЗ 2103 , запчасти ВАЗ 2103 , ремонт ВАЗ 2103 , моменты затяжки ВАЗ 2103 , каталог запчастей ВАЗ 2103 , характеристики ВАЗ 2103 , инструмент ВАЗ 2103 , запчасти ВАЗ 2103 , ремонт ВАЗ 2103 , моменты затяжки ВАЗ 2103 , каталог запчастей ВАЗ 2103

12. Сервисные данные и спецификация

Сервисные данные

Горюче-смазочные материалы и эксплуатационные жидкости

| Место заправки или смазывания | Объем, л | Наименование материала |

| Клеммы на аккумуляторной батарее | - | Автосмазка ВТВ-1 в аэрозольной упаковке |

| Топливный бак | 39 | Автомобильный бензин с октановым числом не ниже 91 |

| Система смазки двигателя с масляным фильтром | 3,75 | Моторные масла (с уровнем качества API: SF, SG, SH, SJ): SAE 5W-30 от -25 до +20 SAE 5W-40 от -25 до +35 SAE 10W-30 от -20 до +30 SAE 10W-40 от -20 до +35 SAE 15W-40 от -15 до +45 |

| Система охлаждения двигателя с системой отопления салона | 9,85 | Охлаждающая жидкость ТОСОЛ AM, ТОСОЛ А-40М, ОЖК ЛЕНА, ЛЕНА-40, SPECTROL ANTI-FREEZE |

Моменты затяжки резьбовых соединений

Спецификация

Размеры сопрягаемых деталей двигателя

Примечание

*Значения слева – для двигателя 2103, справа – для 21011 и 2106. С 1988 г. на двигателях 21011 и 2106 диаметр поршня увеличен на 0,01 мм, по сравнению с указанным в таблице.

**Смазанный поршневой палец при допустимом износе не должен выпадать из бобышек, если его держать в поршне вертикально.

***При допустимом износе не допускается проскальзывание пальца под нагрузкой 3,92 Н (400 кгс).

Тарировочные данные карбюраторов

| Тарировочные данные | Карбюратор 2107-1107010-20 и 2107-1107010-10 | Карбюратор 2103-1107010 | Карбюратор 2103-1107010-01 и 2106-1107010 | ||||

| Первая камера | Вторая камера | Первая камера | Вторая камера | Первая камера | Вторая камера | ||

| Диаметр диффузора, мм | 22 | 25 | 23 | 24 | 23 | 24 | |

| Диаметр смесительной камеры, мм | 28 | 36 | - | - | - | - | |

| Диаметр главного топливного жиклера, мм | 1,12 | 1,5 | 1,35 | 1,4 | 1,3 | 1,4 | |

| Диаметр главного воздушного жиклера, мм | 1,5 | 1,5 | 1,7 | 1,9 | 1,5 | 1,5 | |

| Номер тарировки эмульсионной трубки | F15 | F15 | F15 | F15 | F15 | F15 | |

| Диаметр топливного жиклера холостого хода и переходной системы, мм | 0,5 | 0,6 | 0,5 | 0,8 | 0,45 | 0,6 | |

| Диаметр воздушного жиклера холостого хода и переходной системы, мм | 1,7 | 0,7 | 1,7 | 0,7 | 1,7 | 0,7 | |

| Диаметр распылителя ускорительного насоса, мм | 0,4 | - | 0,5 | 0,5 | 0,4 | 0,4 | |

| Диаметр перепускного жиклера ускорительного насоса, мм | 0,4 | - | 0,4 | 0,4 | 0,4 | 0,4 | |

| Диаметр топливного жиклера эконостата, мм | - | 1,5 | - | 1,8 | - | - | |

| Диаметр воздушного жиклера эконостата, мм | - | 1,2 | - | 1,2 | - | - | |

| Диаметр эмульсионного жиклера эконостата, мм | - | 1,5 | - | 1,6 | - | - | |

| Диаметр жиклера пневмопривода дроссельной заслонки, мм | 1,5 | 1,2 | - | - | - | - | |

| Номер тарировки распылителя смеси | 3,5 | 4,5 | 4,5 | 4,4 | 4,0 | 4,0 | |

| Производительность ускорительного насоса за 10 полных ходов, см 3 | 7 ± 0,25 | - | 7 ± 0,25 | 7 ± 0,25 | 7 ± 0,25 | 7 ± 0,25 | |

| Расстояние от поплавка до крышки карбюратора с прокладкой, мм | 6,5 ± 0,25 | 6,5 ± 0,25 | 6,5 ± 0,25 | 6,5 ± 0,25 | 6,5 ± 0,25 | 6,5 ± 0,25 | |

| Зазоры у заслонок для регулировки пускового устройства, мм | воздушной | 5,5 ± 0,25 | 7 ± 0,25 | 7 ± 0,25 | |||

| дроссельной | 0,9-1,0 | 0,82-0,95 | 0,82-0,95 | ||||

Примечание

- Карбюраторы 2107-1107010-20 и 2107-1107010-10 устанавливались на модель двигателя ВАЗ-2106.

- Карбюратор 2103-1107010 устанавливался на модель двигателя ВАЗ-2103 с 1972 по 1974 г.

- Карбюратор 2103-1107010-01 устанавливался на модель двигателя ВАЗ-2103 с 1974 по 1976 г.

- Карбюратор 2106-1107010 устанавливался на модель двигателя ВАЗ-2103 с 1976 по 1980 г.

В предыдущей части мы подобрали детали ГБЦ нашего "Рыжика" и всё подготовили для её первичной сборки.

Смысл в том, что пока головка блока сидит на стапеле, нам нужно убедиться, что все желаемые параметры соблюдены, и её можно будет спокойно поставить на блок.

Вот что нас интересует в первую очередь:

1. Измерить высоту пружин в засухаренном состоянии и в максимально сжатом, и выровнять их по высоте.

2. Определить метку ВМТ распредвала.

3. Притирка клапанов и проверка герметичности.

Для выполнения всех этих проверок и измерений нам может понадобиться часто засухаривать и рассухаривать клапана.

Обычный рассухариватель "коромысло", для стапеля — совсем неудобен, ведь нужно постоянно поддерживать клапан снизу.

Поэтому мы решили его творчески "переработать" болгаркой и сваркой:

Приварили "лапку", которая будет держать клапан снизу, и соорудили самодельный "подшипник" из старой направляющей клапанов.

Плюс шпильки, гайки, шайбы — сделали быстро и грубо, но пользоваться можно:

Нижняя часть нашего рассухаривателя обмотана изолентой, чтобы случайно не царапнуть шлифованную поверхность ГБЦ.

Впрочем, "пятку", подпирающую клапан, стоило бы сделать чуть побольше, чтобы легче было держать инструмент при засухаривании…

*** Измеряем высоту пружин ***

Итак, с помощью нашего старого-нового инструмента, засухариваем клапана и измеряем глубиномером штангенциркуля высоту всех пружин — от шайбы до шайбы:

Получаем такие значения в мм:

(1)----(2)----(3)----(4)----(5)----(6)----(7)----(8)

34.1 34.6 35.6 34.0 34.9 34.5 34.5 34.3

Изготавливаем шарошку из старого клапана и сухарей, просто аккуратно приварив их друг к другу:

Затем мажем притирочной пастой для клапанов, вставляем в тарелку и вращаем дрелью через резиновый шланг:

Таким методом вполне реально подогнать все высоты пружин с точностью до 0.1 мм, что мы и сделали!

Настало время проверить сжатие пружин. Ставим постель распредвала:

Измеряем щупами получившееся минимальное расстояние между витками пружин до смыкания (т.е. при максимальном подъёме клапана):

Получаем 1.4 мм, всё в порядке, продолжаем наши исследования! :)

*** Определяем метку ВМТ распредвала ***

Пока ГБЦ на стапеле, нам нужно определить верхнюю мёртвую точку (ВМТ) распредвала, которая нам понадобится для точного совмещения разрезной шестерни с ВМТ коленвала.

Для этого нужно определить момент перекрытия клапанов, т.е. угол поворота распредвала в конце такта выпуска на 1-м цилиндре, при котором подъём впускного и выпускного клапанов будет одинаков.

Для большинства распредвалов оптимальным является именно нулевое перекрытие, т.е. когда оба клапана 1-го цилиндра в ВМТ открыты на одинаковую величину.

Но "ОКБ Двигатель" для компенсации износа цепи рекомендует в ВМТ устанавливать подъем впускного клапана на 0,2…0,3 мм больше подъема выпускного. Истина, похоже, где-то посередине…

Но сперва нужно отрегулировать клапана (выставить зазор между рокером и кулачком распредвала), ведь подъём клапана зависит от точного положения распредвала.

Воспользуемся индикатором и сделаем для него импровизированное крепление на постель распредвала из подручных средств:

На всякий случай, перепроверяем зазоры и щупом. Добиваемся зазоров 0.17 на выпуске (соответствует 0.60 по индикатору), и 0.15 на впуске (0.52 по индикатору).

Пока нам достаточно отрегулировать клапана на 1-м цилиндре, а окончательную регулировку будем делатеь уже при сборке двигателя.

Теперь переворачиваем ГБЦ на стапеле "вверх ногами" и снова используем индикатор:

Вначале прокручиваем распредвал в перекрытие на 4-м цилиндре, чтобы на 1-м у нас оба клапана были закрыты. Измеряем их высоты относительно поверхности камеры сгорания ГБЦ.

Затем крутим распредвал обратно в ВМТ и добиваемся подъёма впускного клапана на ~0.1 мм больше выпускного, после чего наносим метку на распредвал.

Помимо обычной метки на разрезной шестерне, нужно обязательно сделать ещё одну метку с другой стороны распредвала:

Так можно будет выставлять ВМТ гораздо точнее, просто совмещая метки на распредвале и постели.

*** Притирка клапанов и проверка герметичности ***

Действуем по известной схеме: притирочная паста, тугой резиновый шланг, надетый на ножку клапана, и тепло наших рук! :)

Проверку на герметичность решили провести сразу четырьмя известными нам способами, и сравнить их эффективность.

Способы расположили в порядке возрастания их качества, по нашей субъективной оценке:

Самым строгим оказался метод с проливкой керосином в засухаренном состоянии. В итоге, мы добились того, что все способы подтвердили отличный результат нашей притирки.

На этом, основные подготовительные работы по ГБЦ завершены, за исключением установки сальников клапанов и измерения объема камеры сгорания ГБЦ, которыми мы займёмся немного позже.

А уже в следующей части мы приступаем к работам над блоком цилиндров нашего "Рыжика"!

Читайте также: