На какую часть покрышки приходится основная динамическая нагрузка при качении

Обновлено: 03.07.2024

На неподвижную шину действуют силы внутреннего давления и статической нагрузки на колесо, а при её качении добавляются динамические нагрузки и нагрузки от перераспределения массы автомобиля между его осями и колесами. Под их действием шина испытывает циклические деформации, величина и направление которых в разных её зонах различны. За время амортизационного пробега число циклов деформации шины достигает десятков миллионов, а температура эксплуатации вследствие теплообразования - 60-90 о С. Важной функцией шины является защита автомобиля от возмущений дороги, но на хорошей дороге выявляется ещё один источник возмущений – сама шина с колесом автомобиля, которые не являются идеально однородными конструкции-ями. Возмущающие силы являются периодическими с периодом, равным времени одного оборота колеса, а вклад шины в общую неоднородность колеса – основным, состоящим из геометрической неоднородности (биение), неоднородного распределения масс (дисбаланс) и неоднородности по жёсткости. Суммарная неоднородность колеса получила название силовой неоднородности и является причиной появления дополнительных сил при качении шины. К основным требованиям, предъявляемым к шинам, относятся:

· передача нагрузки автомобиля, а также приводных, тормозных и направляющих сил на поверхность дороги;

· образование поперечных сил для поворота и удерживания направления движения, точное и быстрое реагирование на управление;

· амортизация ударов, обеспечение достаточной эластичности и способности преодолевать препятствия, низкий уровень шума и комфортабельность езды;

· хорошее сцепление с поверхностью дороги и низкое сопротивление качению;

· долговечность, безопасность движения и минимальная масса.

Рабочие характеристики шин определяют их эксплуатационные свойства и включают грузоподъёмность, долговечность, сцепление с дорогой, сопротивление качению, амортизационная способность, комфортабельность, шум при движении, проходимость, надёжность, экономичность и др.

Грузоподъёмность является важнейшей рабочей характеристикой шины и выражается максимальной допустимой статической нагрузкой, при которой обеспечиваются заданные значения долговечности и других ее технических характеристик. От этого показателя зависят габариты и другие конструктивные параметры шин, внутреннее давление и число слоев корда в них. С нагрузкой на шину связана также ее радиальная деформация (прогиб), определяющая режим работы корда и резины. Зависимость между грузоподъёмностью Q и шириной профиля В выражается приближённым соотношением: Q=КВ 2 , где К – коэффициент грузоподъемности, равный 1,4-1,8 для легковых и 2,3-3,3 для грузовых шин. Грузоподъёмность шин изменяется в зависимости от условий их эксплуатации. Так, при снижении скорости движения она может быть увеличена, а при работе с большими динамическими нагрузками, особенно в плохих дорожных условиях, должна быть уменьшена.

Долговечность шины характеризуют пробегом до износа выступов рисунка протектора. По условиям безопасности движения и для защиты каркаса от повреждений минимальная высота выступов рисунка грузовых и легковых изношенных шин должна быть соответственно 0,5 и 1,0-1,5 мм. Долговечность выражают пробегом L в км в зависимости от высоты выступов рисунка h в мм новой шины и определяют по формуле: L=1000(h-h1)/Δh, где h1-минимально допустимая высота рисунка; Δh-удельный износ рисунка на 1000 км пробега. Долговечность шин зависит от эксплуатационных факторов, снижаясь при ухудшении дорожных и климатических условий, превышении допустимой нагрузки и увеличении скорости движения. На дорогах с булыжно-щебёночным покрытием долговечность шины составит 80-85%, а на дорогах в неудовлетворительном состоянии на лесоразработках, стройплощадках и в каменных карьерах – 50-60% долговечности на дорогах с усовершенствованным покрытием. По сравнению с пробегом шины на равнинных дорогах пробег на горных дорогах снижается на 15-20%.

Износ и разрушение шины ускоряется превышением допустимой нагрузки из-за увеличения деформаций и напряжений в материале покрышки. Коэффициент KL Q , учитывающий зависимость пробега L от нагрузки Q, определяют приближённо по формуле: KL Q =LQ1/LQ=[0,72/(KQ-0,4)]-0,2. При этом

LQ и LQ1 характеризуют пробег при максимально допустимой нагрузке Q и нагрузке Q1 соответственно, а KQ=Q1/Q. При увеличении скорости движения автомобиля износ протектора и теплообразование в шине растут вследствие большего проскальзывания элементов его рисунка по поверхности дороги. Коэффициент KL V , учитывающий изменение пробега L от скорости V, определяют приближённо по формуле: KL V =LV1/LV=[0,72/(KV-0,15)]-0,2, где LV и LV1 -пробег при скорости 50 км/ч и скорости V1 соответственно, K V=V1/V.

Правильная эксплуатация и достижение максимального пробега шины обеспечиваются поддержанием в них оптимального внутреннего давления. При повышении его уменьшается амплитуда напряжений и деформаций в шине, что способствует снижению теплообразования, но возрастают напряжения и соответственно опасность разрыва каркаса при наезде на препятствие. Изменение конфигурации шины под нагрузкой и рост удельного давления в площади её контакта с дорогой при повышении внутреннего давления вызывают ускоренный износ протектора. С повышением давления в шине растут амплитуды деформаций и напряжений, теплообразование и усталостное разрушение, что проявляется в отслоении от резины и разрыве нитей корда, а с повышением – перераспределяется давление по площади контакта с дорогой. Оно снижается в центральной части беговой дорожки протектора и повышается по ее краям, что обуславливает ускоренный износ протектора в этой зоне. Коэффициент KL p учитывает зависимость пробега L от внутреннего давления p и определяется по формуле: KL p =Lp1/Lp=-1,2K 2 p+2,9Kp-0,7, где Lp и Lp1 – пробег при оптимальном давлении p и при давлении p1 соответственно, а Kp=p1/p.

Сцепление шины с дорогой – один из важнейших факторов безопасного движения автомобиля. Недостаточное сцепление является причиной 25-40% дорожно-транспортных происшествий на мокрых дорожных покрытиях и 5-10% - на сухих. Сцепление оценивают коэффициентом φ=Рφ/Q, где Рφ – сила сцепления шины с дорогой. Минимальные допустимые значения φ изменяются от 0,4 до 0,6 в зависимости от дорожных условий. Конструктивные особенности рисунка протектора не оказывают существенного влияния на сцепление шины с сухим твердым дорожным покрытием, но в значительной степени определяют сцепление с мокрым дорожным покрытием. В частности, от рисунка протектора зависит критическая скорость качения шины, выше которой вода на мокрой дороге не успевает выдавливаться из-под выступов рисунка (эффект аквапланирования). В этом случае тонкий слой воды, отделяющий шину по всей поверхности её контакта от дороги, снижает коэффициент сцепления до 0,02. В последние десятилетия активно решали также проблемы экологической безопасности путем уменьшения расхода топлива автомобилем и количества техуглерода в составе протекторных резин, загрязняющих среду обитания человека продуктами горения и износа.

Сопротивление качению шины определяет динамические качества автомобиля и расход топлива на его движение, от которого зависит количество выбрасываемых в атмосферу вредных продуктов его горения. При скоростях до 100 км/час на преодоление сопротивления качению затрачивается основная часть мощности двигателя автомобиля. Этот показатель существенно зависит от массы шины и конструкции протектора, а также от материалов, из которых они изготовлены. Коэффициент сопротивления качению f=Рк/Q, где Рк – сила сопротивления качению. При эксплуатации на мягких грунтах f=0,3-0,4 и на хороших дорогах с асфальтобетонным покрытием f=0,014-0,015.

Амортизационная способность - это свойство шины как элемента подвески автомобиля гасить динамические нагрузки, что проявляется в снижении уровня шума и повышении комфорта езды. Она зависит от жёсткости шины и измеряется нагрузкой на единицу радиального прогиба в кН/м или кгс/см. Амортизационная способность улучшается с увеличением отношения Н/В и ухудшается с увеличением толщины каркаса, угла наклона нитей корда в нём и внутреннего давления в шине. Оптимальная амортизация автомобиля достигается при правильном сочетании значений амортизационной способности шины и других элементов подвески автомобиля.

При качении шина подвергается действию центробежных сил. Величина центробежных сил зависит от скорости качения, массы и размеров шины. Под действием центробежных сит шина несколько увеличивается по диаметру. Испытания показали, что при качении шины со скоростью 180—220 км/ч высота профиля увеличивается на 10—13% (результаты испытаний шин на шоссейно-кольцевых мотоциклетных гонках).

Одновременно действие центробежных сил вызывает (за счет увеличения радиальной жесткости шины) некоторое увеличение расстояния от оси колеса до опорной поверхности (плоскости дороги) с одновременным уменьшением площади контакта шины с дорогой. Это расстояние называется динамическим радиусом шины Rо, который больше, чем статический радиус Rс, т. е. Rо>Rc.

Однако при эксплуатационных скоростях движения Rо, практически равен Rс.

Радиусом качения называется отношение линейной скорости движения колеса к угловой скорости вращения колеса:

Rк = V/w

где Rк — радиус качения, м;

V — линейная скорость, м/с;

w — угловая скорость, рад/с.

Сопротивление качению

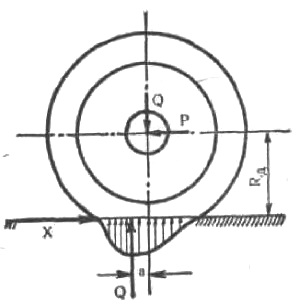

Рис. Качение шины по твердой поверхности

Момент, создаваемый радиальной реакцией относительно оси колеса, называется моментом сопротивления качению:

При условии установившегося движения (при постоянной скорости качения) ведомого колеса действует момент, уравновешивающий момент сопротивления качению. Этот момент создается двумя силами — толкающей

силой Р и горизонтальной реакцией дороги X:

М = XRд = PRд,

где Р — толкающая сила;

X — горизонтальная реакция дороги;

Rд — динамический радиус.

PRд = Qa — условие установившегося движения.

Отношение толкаюшей силы Р к радиальной реакции Q называется коэффициентом сопротивления качению k.

На коэффициент сопротивления качению кроме шины значительное влияние оказывает качество дорожного покрытия.

Мощность Nк, затрачиваемая на качение ведомого колеса, равна произведению силы сопротивления качению Рс на линейную скорость качения V:

Раскрывая это уравнение, можно написать:

Nк = N1 + N2 + N3 — N4,

где N1 — мощность, затрачиваемая на деформацию шины;

N2 — мощность, затрачиваемая на проскальзывание шины в зоне контакта;

N3 — мощность, затрачиваемая на трение в подшипниках колеса и сопротивление воздуха;

N4— мощность, развиваемая шиной при восстановлении формы шины в момент выхода элементов из контакта.

Потери мощности на качение колеса значительно возрастают с увеличением скорости качения, так как в этом случае возрастает энергия деформации и, следовательно, большая часть энергии превращается в тепло.

При увеличении прогиба резко возрастает деформация каркаса и протектора шины, т. е. потери энергии на гистерезис.

Одновременно увеличивается теплообразование. Все это, в конечном итоге, ведет к увеличению мощности, затрачиваемой на качение шины.

Испытания показали, что на качение мотоциклетной шины в условиях ведомого колеса (по гладкому барабану) затрачивается мощность от 1,2 до 3 л. с. (в зависимости от размера шины и скорости качения).

Таким образом, общие потери от шин весьма значительны и соизмеримы с мощностью двигателя мотоцикла.

Совершенно очевидно, что решение вопроса снижения мощности, затрачиваемой на качение мотоциклетных шин, имеет исключительное значение. Уменьшение этих потерь не только увеличит долговечность шин, но значительно увеличит моторесурс двигателя и агрегатов мотоцикла, а также положительно скажется на топливной экономичности двигателей.

Исследования, проведенные при создании шин типа Р, показали, что потери мощности при качении шин этого типа значительно меньше (на 30—40%), чем у шин стандартной конструкции.

Кроме того, снижаются потери при переводе шин на двухслойный каркас из корда 232 КТ.

Особенно важно максимально снизить потери мощности при качении шин для гоночных мотоциклов, так как при их движении на высоких скоростях потери в шинах составляют до 30% по отношению к общим затратам мощности на движение. Один из методов снижения этих потерь — применение в каркасе гоночных шин капронового корда 0,40 К. Применив такой корд, уменьшили толщину каркаса, снизили вес шины, она стала более эластичной, менее подверженной нагреву.

Большое влияние на коэффициент сопротивления качению шины оказывает характер рисунка протектора.

Для уменьшения энергии, образующейся при входе элементов в контакт с дорогой, максимально снижена масса протектора гоночных шин. Если у дорожных шин глубина рисунка протектора находится в пределах 7—9 мм, то у гоночных шин она составляет 5 мм.

Кроме того, рисунок протектора гоночных шин выполняют таким образом, чтобы его элементы оказывали наименьшее сопротивление при качении шины.

Как правило, рисунок протектора шин переднего (ведомого) и заднего (ведущего) колес мотоцикла различен. Это объясняется тем, что назначение шины переднего колеса — обеспечение надежной управляемости, а заднего колеса — передача крутящего момента.

Наличие кольцевых выступов на шинах передних колес способствует снижению потерь при качении и улучшает управляемость и устойчивость, особенно на поворотах.

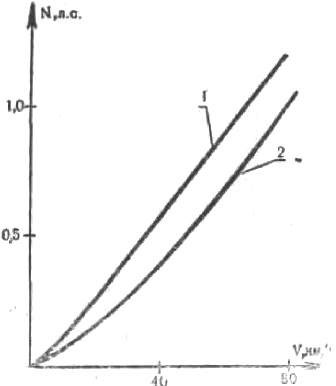

Рис. Кривые зависимости потерь мощности от скорости качения: 1 — шина размера 80-484 (3,25-19), модели Л-130 (дорожная); 2 — шина размера 85-484 (3,25-19) модели Л-179 (для заднего колеса шоссейно-кольцевых мотоциклов)

Зигзагообразный рисунок протектора заднего колеса обеспечивает надежную передачу крутящего момента и также снижает потери на качение. Все вышеизложенные меры позволяют в общем существенно снизить потери мощности при качении шин. На графике показаны кривые изменения потерь мощности при различных скоростях для дорожных и гоночных шин. Как видно из рисунка, гоночные шины по сравнению с дорожными имеют меньшие потери.

Критическая скорость качения шины

Когда скорость качения шины достигает некоторого предельного значения, потери мощности на качение резко возрастают. Коэффициент сопротивления качению увеличивается примерно в 10 раз.

Под действием центробежных сил, значительных по величине при высоких скоростях качения, происходит отрыв участков протектора или элементов рисунка.

Как правило, при качении на критической скорости шина разрушается после пробега 5—15 км.

При увеличении давления в шине критическая скорость увеличивается.

Однако практика показывает, что во время ШКХ скорость движения мотоциклов на некоторых участках на 20—25% превышает критическую скорость шин, определенную на стенде (при качении шины по барабану). При этом шины не разрушаются. Это объясняется тем, что при качении по плоскости деформация шины меньше (при одинаковом режиме), чем при качении по барабану, а следовательно, критическая скорость выше. Кроме того время движения мотоцикла со скоростью, превышающей критическую скорость шин, незначительно. При этом шина хорошо охлаждается встречным потоком воздуха. В связи с этим технические характеристики шин спортивных мотоциклов, предназначенных для ШКГ, допускают кратковременное превышение скорости в определенных пределах.

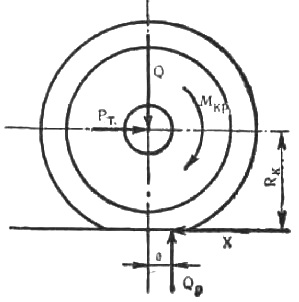

Качение шины в условиях ведущего и тормозного колеса. Качение шины в условиях ведущего колеса происходит при приложении к колесу крутящего момента Мкр.

Схема сил, действующих на ведущее колесо, приведена на рисунке.

Рис. Схема сил, действующих на шину ведущего колеса при качении

К колесу, нагруженному вертикальной силой Q, приложен крутящий момент Мкр.

Реакция дороги Qp, равная по величине нагрузке Q, смещена относительно оси колеса на некоторое расстояние а. Сила Qp создает момент сопротивления качению Мс:

Крутящий момент Мкр создает тяговую ситу Рт:

При качении шины в условиях ведущего колеса под действием крутящего момента происходит перераспределение касательных сил в контакте.

В передней по направлению движения части контакта касательные силы увеличиваются, в задней — уменьшаются. При этом равнодействующая касательных сил X равна тяговой силе Рт.

Мощность, затрачиваемая на качение ведущего колеса, равна произведению крутящего момента Мкр на угловую скорость Wк вращения колеса:

Это уравнение справедливо только в том случае, когда в контакте отсутствует проскальзывание.

Однако касательные силы вызывают проскальзывание элементов рисунка протектора относительно дороги.

В силу этого действительная величина скорости поступательного движения колеса Уд несколько ниже теоретической Vт.

Отношение действительной скорости поступательного движения Vд к теоретической Vт называется коэффициентом полезного действия колеса, учитывающим потери скорости на проскальзывание шины относительно дороги.

Величину проскальзывания а можно оценить по следующей формуле:

Очевидно, значение действительной скорости Vд может меняться в пределах от Vт до 0, т. е.:

Интенсивность проскальзывания зависит от величины касательных сил, определяемых в свою очередь величиной крутящего момента.

Ранее было показано:

Mкр = XRк;

Х = Рт = Qv,

где v — коэффициент сцепления шины с дорогой.

При увеличении крутящего момента до некоторого значения, превышающего критическое, величина равнодействующей касательных сил X становится выше допустимой и шина полностью проскальзывает относительно дороги.

Cуществующие мотоциклетные шины в диапазоне рабочих нагрузок могут передавать без полного проскальзывания крутящий момент 55—75 кгс*м (в зависимости от размера шины, величины нагрузки, давления и т. д.).

При торможении мотоцикла силы, действующие на шину, по характеру аналогичны силам, возникающим при работе шины в условиях ведущего колеса.

При приложении к колесу тормозного момента Мт в зоне контакта происходит перераспределение касательных сил. Наибольшие касательные силы возникают в задней части контакта. Равнодействующая касательных сил по величине и направлению совпадает с тормозной силой Т:

При увеличении тормозного момента Мт выше некоторого критического значения тормозная сила Т становится больше силы сцепления шины с дорогой (T>Qv) и в контакте начинается полное проскальзывание, наступает явление юза.

При торможении на юз в зоне контакта повышается температура протектора, падает коэффициент сцепления, резко увеличивается износ рисунка протектора. Эффективность торможения уменьшается (увеличивается тормозной путь).

Наиболее эффективное торможение происходит при значениях тормозной силы Т, близкой по величине силе сцепления шины с дорогой.

Следовательно, при использовании водителем динамических качеств мотоцикла в целях уменьшения износа шин к ведущему колесу должен подводиться крутящий момент, обеспечивающий наименьшее проскальзывание шины относительно дороги.

При качении колеса наблюдается деформация шины и дороги, сопровождающаяся потерей энергии. Энергия затрачивается на трение в материалах шины и дороги, а также на трение скольжения в контакте шины с дорогой и аэродинамические потери.

Суммарный эффект этих явлений принято называть сопротивлением качению автомобильного колеса. Потери на качение оценивают силой сопротивления качению, коэффициентом сопротивления качению или мощностью потерь на качение.

В шине энергия затрачивается на межмолекулярное трение в резине и корде и механическое трение между различными элементами шины.

В грунте энергия затрачивается в основном на механическое трение между его отдельными частицами.

Сопротивление качению автомобильного колеса зависит от многих факторов: конструкции и материала шины, обода; точности их изготовления; скорости движения; величины приложенных к колесу внешних сил; давления воздуха; температуры; износа протектора и, особенно, от дорожных условий.

В табл. 21.2 приведены значения коэффициента сопротивления качению диагональной шины при движении со скоростью 50 км/ч по различным типам дорожных покрытий.

Коэффициенты сопротивления качению для различных типов дорожных покрытий

Принято при поставке на производство новой шины определять коэффициент сопротивления методом измерения продольной силы на оси колеса, катящегося по гладкому стальному барабану испытательного стенда. Шину прижимают к барабану нагрузкой, равной 80% максимально допустимой для шин легковых автомобилей и 85% — для шин грузовых автомбилей. В этом случае коэффициент сопротивления качению/рассчитывают по формуле

где F — продольная сила, Н; F5Q — продольная сила при нагрузке 50 Н; Р — нагрузка на шину, Н; гк — динамический радиус шины, м; R — радиус барабана стенда, м.

В табл. 21.3 приведены регламентируемые коэффициенты сопротивления качению для различных по конструкции шин легковых и грузовых автомобилей при испытаниях на барабанных стендах.

Для решения практических задач при определении сопротивления качению автомобильного колеса используют эмпирические формулы, учитывающие скорость качения и неровности дороги:

Коэффициенты сопротивления качению, полученные на барабанном стенде для шин легковых и грузовых автомобилей

Коэффициент сопротивления качению, не более

где/0 — начальный коэффициент сопротивления качению ведомого или ведущего колеса, соответствующий сопротивлению качению при малой скорости; А,п — коэффициент, зависящий от конструкции ходовой части автомобиля (4,0 для легковых и 5,5 — для грузовых автомобилей); Sn — показатель ровности покрытия (для асфальтобетона Sn = 50-150).

При качении шины в результате трения происходит ее нагрев. Тепловое состояние шины в процессе ее работы зависит от ее размеров, геометрии рисунка протектора, упругих, гистерезисных и тепловых характеристик шинных материалов, а также параметров качения: внутреннего давления, вертикальной нагрузки, скорости, температуры окружающего воздуха в камере либо действительной температуры в заданной точке профиля шины. Средняя температура шины, °С,

где GK — нагрузка на шину, Н;/— коэффициент сопротивления качению; К — коэффициент теплопередачи от поверхности шины; v — скорость качения, км/ч; Dc — средний диаметр шины, м (Dc = D - В); В — ширина профиля шины, примерно равная высоте профиля шины, м.

Температура шины до 100 °С считается допустимой, 100— 120 °С — критической, а выше — опасной для шины.

Способность автомобильного колеса, нагруженного нормальной нагрузкой, воспринимать или передавать касательные силы при взаимодействии с дорогой является одним из важных его качеств, обеспечивающих возможность движения автомобиля. Это качество принято оценивать коэффициентом сцепления ф — отношением максимальной касательной реакции Гтах в зоне контакта к нормальной реакции или нагрузке GK, действующей на колесо:

Коэффициент сцепления является характеристикой взаимодействия колеса с дорогой. Он зависит в первую очередь от типа покрытия и состояния дороги, конструкции и материала шины, давления воздуха в ней, нагрузки на колесо, скорости движения, температурных условий, процента скольжения или буксования колеса.

В табл. 21.4 приведены значения коэффициента сцепления различных шин с дорогой.

Коэффициенты сцепления различных шин с дорогой

Таблица 21А

Коэффициент сцепления для шин

Большое влияние на сцепление элементов шины с дорогой оказывает увлажнение опорной поверхности. С увеличением толщины пленки воды и скорости движения силы трения и сцепления шины с дорогой уменьшаются. Это происходит в результате затрудненного удаления влаги из зоны контакта. При определенной толщине пленки воды и скорости движения из-за действия гидродинамических сил в контакте шина всплывает на пленке жидкости. В этом случае силы сцепления колеса с дорогой имеют очень низкие значения, определяемые трением в жидкостном слое, и колесо не способно передавать или воспринимать сколько-нибудь значительные внешние силы. Такое состояние шины на мокрой дороге принято называть аквапланированием, а скорость, при которой оно возникает, — критической. При критической скорости движение автомобиля становится неустойчивым и незначительное внешнее воздействие (порыв ветра, наклон дороги) может вызвать произвольное отклонение траектории движения автомобиля.

Критическая скорость аквапланирования для шины с гладким рисунком протектора может быть определена по формуле

где GK — нагрузка на колесо; В — ширина протектора; hB — толщина слоя воды; Сг — коэффициент подъемной силы гидроклина.

Тягово-скоростными называют совокупность свойств, определяющих возможные по характеристикам двигателя и сцеплению ведущих колес с дорожным покрытием диапазоны изменения скоростей движения автомобиля и его максимальные ускорения разгона.

Анализ расчетных показателей тягово-скоростных свойств колесной машины позволяет определять предельные дорожные условия, в которых еще возможно движение автомобиля, а также оценивать возможность буксировки в конкретных дорожных условиях прицепа заданной массы. Решение обратной задачи – задачи синтеза – дает возможность определить конструктивные параметры автомобиля, которые позволят обеспечить заданные скорости движения и ускорения разгона в конкретных дорожных условиях, а также преодоление заданных подъемов и буксировку прицепа заданной массы. Соответственно, решение первой задачи обычно принято называть поверочным тяговым расчетом, а решение второй задачи – проектировочным тяговым расчетом.

Введение в теорию качения колеса

Прежде чем приступить к изучению закономерностей движения автомобиля (колесной машины), необходимо познакомиться с работой его главного движущего и направляющего устройства – колеса.

В зависимости от соотношения деформаций колеса и опорной поверхности различают четыре вида взаимодействия колеса с дорогой:

1) качение жесткого колеса по жесткой (практически недеформируемой) поверхности (рис. 1 а);

2) качение эластичного колеса по недеформируемой поверхности (рис. 1 б);

3) качение жесткого колеса по деформируемой (податливой) поверхности (рис. 1 в);

4) качение эластичного колеса по деформируемой поверхности (рис. 1 г).

Первый из рассматриваемых случаев относится к варианту качения стального колеса трамвая или поезда по рельсовому пути и в теории автомобиля обычно не используется. Три остальных случая характеризуют взаимодействие колеса автомобиля с различными дорожными поверхностями. При этом наиболее типичным является второй случай, соответствующий движению колеса с эластичной шиной по дороге с твердым покрытием (асфальт, асфальтобетон, брусчатка). В реальной эксплуатации встречается также третий случай, когда автомобиль движется по свежевыпавшему снегу и деформации шины значительно меньше деформаций снежного покрытия, а также четвертый случай, когда автомобиль (колесный трактор) движется по податливым грунтовым дорогам.

На рис. 2 показаны основные геометрические параметры автомобильного колеса и шины. Здесь Dн – диаметр наибольшего окружного сечения беговой дорожки шины ненагруженного колеса; d – посадочный диаметр обода; Вш – ширина профиля шины; Нш – высота профиля шины; Dш = Нш / Вш – коэф- фициент высоты профиля шины.

В маркировке автомобильной шины присутствуют все необходимые данные для определения перечисленных параметров (если Dш не показан, он обычно равен 82-86%). Например, маркировка 175/70–R13 свидетельствует о том, что посадочный диаметр d равен 13 дюймам, т.е. (25,4 мм) ·13 = 330 мм, ширина профиля шины Вш = 175 мм, коэффициент высоты профиля шины Dш = 70%, т.е. 0,7. Отсюда высота профиля шины

Нш = Вш Dш = 175 · 0,7 = 122,5 мм.

Соответственно (см. рис. 2),

Dн = d + 2 Нш , т.е. Dн = 330 + 2 · 122,5 = 575 мм.

Очень важным, с точки зрения теоретических расчетов, является правильный выбор радиуса качения автомобильного колеса. В теории качения эластичного колеса по твердой (недеформируемой) поверхности оперируют четырьмя основными радиусами.

Свободный радиус rc – радиус наибольшего окружного сечения беговой дорожки шины ненагруженного колеса (т.е. при отсутствии его контакта с поверхностью дороги).

Статический радиус rст – расстояние от центра неподвижного колеса, нагруженного вертикальной силой Fz , до опорной поверхности (см. рис. 3)

Коэффициент lz зависит от величины вертикальной нагрузки на шину и от давления воздуха в шине, при этом с увеличением нагрузки lz уменьшается, а с увеличением давления – увеличивается.

Динамический радиус rд – расстояние от центра катящегося колеса до опорной поверхности (см. рис. 4). На величину rд , точно также, как на rcт ,влияют вертикальная нагрузка на колесо и давление воздуха в шине. Кроме того, динамический радиус несколько увеличивается с ростом угловой скорости wк вращения колеса и уменьшается с ростом передаваемого колесом крутящего момента Тк. Противоположное влияние wк и Тк на изменение rд обусловило то, что для дорог с твердым покрытием часто принимают rд@ rст .

Радиус качения rк (кинематический радиус) – отношение продольной скорости колеса Vх к его угловой скорости вращения wк

Радиус качения сильно зависит от величины и направления передаваемого колесом крутящего момента Тк и сцепных свойств шины с дорожным покрытием. Если Тк не превышает 60% значения, при котором наступает буксование колеса или его юз, то эту зависимость можно считать линейной. При этом в ведущем режиме зависимость имеет вид

а в тормозном режиме (т.е. когда Тк меняет направление)

где rко – радиус качения колеса в ведомом режиме (когда Тк = 0 ); lт - коэффициент тангенциальной эластичности шины.

Радиус качения колеса в ведомом режиме rко определяется экспериментально путем прокатывания нагруженного заданной вертикальной нагрузкой Fz колеса на 5-10 полных оборотов ( п оборотов) и замера его пути качения S . Так как S = 2prко п , то

rко = S / 2pп . (6)

Рассмотрим характерныеслучаи.

1. Ведомый режим . Тк = 0; rк= rко; wк ¹ 0. Ситуацию иллюстрирует рис. 5 а. В этом случае V1 = 2Vх ; V2 = 0.

2. Режим полного буксования (рис. 5 б). Tк > Тк max (максимальный момент колеса по сцеплению с дорогой) ; V1 = -V2 ; Vх = 0 . Тогда rк = Vх / wк = 0 .

Читайте также: