Заз 965 ремонт кпп

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Частичная разборка двигателя (к примеру — в объеме, необходимом для смены поршневых колец) может быть произведена, при определенном навыке, без съема двигателя с автомобиля.

Однако условия ремонта в каждом отдельном случае могут потребовать снятие двигателя или всего силового агрегата (см. раздел Демонтаж силового агрегата).

Типовая последовательность разборки двигателя приводится ниже.

1. Слейте масло из картера двигателя.

2. Отверните два болта крепления брызговика к глушителю и коллектору.

3. Отпустите болты стяжных хомутов выпускных труб и снимите вначале поперечную трубу, а затем глушитель и коллектор.

4. Отверните четыре болта крепления брызговика к поддону картера двигателя и снимите брызговик

5. Снимите воздушный фильтр.

6. Снимите бензопровод от бензонасоса к карбюратору.

7. Снимите трубку вакуумного регулятора от распределителя к карбюратору.

8. Снимите карбюратор.

9. Отсоедините провода от индукционной катушки.

10. Снимите провода высокого напряжения.

11. Отверните винты и снимите кожух вентилятора вместе с индукционной катушкой. Снимать кожух следует осторожно, чтобы не повредить проводов генератора.

12. Отверните болты крепления ленты направляющего аппарата вентилятора, снимите ремень и вентилятор с генератором в сборе.

13. Отверните гайки крепления и снимите впускную трубу. Сохраните прокладки на каждой из головок; при необходимости их замены не нарушайте общую толщину набора прокладок.

14. Отверните гайки крепления крышек головок цилиндров и снимите их.

15. Отверните гайки крепления валиков коромысел и снимите валики с коромыслами в сборе.

Снимите наконечники с выпускных клапанов.

После выполнения предыдущих операций можно приступать к

снятию головок цилиндров.

Гайки головок цилиндров необходимо отворачивать только торцовым ключом, а внутренние гайки с заглушками отворачивайте только специальным торцовым ключом с диаметром головки не более 23 мм, в противном случае возможна поломка направляющих клапанов и в особенности выпускных.

Для отворачивания указанных гаек можно использовать специальный ключ для гаек крепления стартера (из комплекта шоферского инструмента), вставив в него удлинитель.

16. Отпустите сначала все гайки головки цилиндров на полоборота в порядке, указанном на рис. 24, а затем полностью отверните их и снимите шайбы под гайки.

17. Затем вы легкими ударами молотка через деревянную про-ставку по впускным патрубкам или под место крепления впускной трубы строньте головку и, взявшись руками за патрубки, снимите ее.

Вынимать толкающие штанги перед снятием головки не рекомендуется, чтобы не рассыпались пружины и шайбы кожухов, штанг.

18. После снятия головки снимите уплотнители, пружины и штанги, а также дефлектирующие щитки между цилиндрами.

19. Аналогичные операции выполните со второй головкой. Примечание. При снятии толкающих штанг пометьте их, чтобы не нарушать приработку штанг с толкателями и болтами коромысел.

20. Отверните болты крепления поддона картера и снимите его осторожно, чтобы не повредить прокладку.

21. Отверните болт крепления приемника масла к средней перегородке картера и, слегка проворачивая, выведите его из масляного канала.

22. Расшплинтуйте гайки всех шатунных болтов и отверните их торцовым ключом с головкой на 13 мм. Перед снятием крышек шатунов необходимо проверить наличие установочных меток. Завод наносит электрографом установочные метки (номера цилиндров) на шатунах и крышках шатунов.

Если метки плохо видны, нужно пронумеровать шатуны и их крышки, выбивая номер цилиндра или соответствующее количество кернов, рисок и т. п.

Крышка шатуна и шатун обработаны совместно.

Переставлять крышку с одного шатуна на другой или переворачивать ее на шатуне нельзя.

23. Дальнейшую разборку удобно производить, установив двигатель маховиком вниз.

24. Снимите крышку шатуна первого цилиндра; легкими ударами молотка через деревянную проставку по верхнему торцу цилиндра раскачайте его и снимите вместе с поршнем и шатуном; установите крышку на место и заверните гайки.

Проследите за тем, чтобы не повредить вкладышей нижней головки шатуна.

25. Снимите остальные цилиндры с поршнями, соответственно пометив их, и установите на место крышки и гайки.

26. Выньте поршни с шатунами из цилиндров, снимите кольца с поршней и тщательно промойте все детали.

После мойки и сушки деталей проверьте их состояние.

Смена поршневых колец

Для замены изношенных поршневых колец в запасные части поставляются кольца стандартного размера.

Перед постановкой колец на поршень необходимо очистить от нагара днище поршня и канавки для колец, а также прочистить маслоотводные отверстия, расположенные в канавке маслосъем-ных колец. Очистку канавок от нагара удобно производить старым поломанным поршневым кольцом, соблюдая при этом осторожность, чтобы не повредить канавку.

Затем тщательно промойте новые кольца от масла, внимательно осмотрите каждое кольцо и рассортируйте их по комплектам для каждого цилиндра.

Проверьте величину зазора в замках колец, вставив каждое кольцо из комплекта в соответствующий цилиндр и несколько протолкнув его днищем поршня.

Зазор не должен быть менее 0,25 мм и не более 0,55 мм. При необходимости припилите стыковые поверхности колеи до получения нормального зазора в замке. Надевать новые кольца на поршни нужно очень осторожно, чтобы их не поломать и не деформировать.

Наиболее удобно надевать кольца при помощи специального приспособления, или пользуясь тремя металлическими пластинками толщиной 0,5 мм, шириной 6—8 мм и длиной 50 мм, по которым сдвигают кольца вдоль поршня.

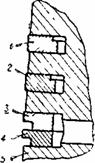

Установку начните с нижнего маслосъемного кольца, одев его предварительно на верхний поясок поршня. Расположение колец показано на рис. 43.

В нижнюю канавку устанавливаются два маслосъемных кольца, на наружной поверхности которых выполнена проточка, которая при монтаже должна быть обращена вниз.

Верхнее компрессионное кольцо хромированное с тупыми кромками, нижнее — луженое с острыми кромками. На внутренней поверхности компрессионных колец выполнена фаска, которая при монтаже должна быть обращена вверх. Установка поршневых колец и расположение их замков: 1 - верхнее компрессионное кольцо (хромированное, кромки тупые), 2 - нижнее компрессионное кольцо (луженое, кромки острые), 3, 4 - маслосъемные кольца, 5 - поршень. Римскими цифрами указано расположение стыков соответствующих колец.

Смена поршней

Поршень подлежит замене при зазоре между юбкой поршня и цилиндром более 0,25 мм, при ширине канавок под поршневые кольца более 2+0,18 мм (зазор между новыми кольцами и канавкой более 0,12 мм), при износе отверстия под палец до диаметра 20 + 0,025 мм или при наличии дефектов по внешнему осмотру (задиры, прогары и пр.). При замене поршней и цилиндров необходимо иметь в виду, что завод устанавливает на двигатели и поставляет в запасные части поршни и цилиндры стандартного размера трех групп.

Для обеспечения монтажного зазора 0,04—0,06 мм (в нижней части юбки) между поршнем и цилиндром они подбираются согласно маркировке, для чего на днище поршня выбит литер группы (А, Б, В), а на цилиндре соответственно наносится цветовой индекс (красный, зеленый, черный).

При замене только поршня на работавшем цилиндре следует устанавливать поршень группы А.

Разница в весе самого тяжелого и самого легкого поршня для одного двигателя не должна превышать 3 г.

Подбор пальцев производится по цветовой маркировке на бобышке поршня и внутренней поверхности пальца.

Проверьте сопряжение новых поршневых пальцев с втулками шатунов.

Тщательно протертый поршневой палец должен плотно входить в протертую втулку верхней головки шатуна под давлением большого пальца руки без ощутимого люфта.

Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045—0,0070 мм. Сборку шатуна с поршнем необходимо производить после их взаимной ориентации.

На пояске днища поршня выбита стрелка, а на стержне шатуна имеется номер детали.

Стрелка на поршне и номер детали шатуна должны быть направлены в одну сторону.

Вставьте стопорное кольцо в одну из бобышек так, чтобы стык кольца находился внизу, а усики наружу и кольцо плотно село в канавку.

Затем нагрейте поршень в ванне с горячей водой до температуры 80—85°, смажьте палец дизельным моторным маслом и вставьте палец в отверстия бобышек поршня и во втулку верхней головки шатуна.

В нагретый поршень палец входит под легким нажатием руки.

Когда палец упрется в стопорное кольцо, вставьте второе кольцо стыком вниз и усиками наружу.

После остывания поршня палец должен быть неподвижным в отверстиях бобышек поршня, но подвижным во втулке шатуна.

Затем установите кольца на поршень так же, как было описано выше.

Установка поршней с кольцами и шатунами в цилиндры

Перед установкой поршня в сборе с кольцами и шатуном в цилиндр смажьте поршень маслом для двигателя и прокрутите каждое кольцо в канавке.

Затем расставьте замки колец так, чтобы замки каждой соседней пары располагались диаметрально противоположно (см. рис. выше).

Сожмите кольца специальной оправкой и введите поршень в соответствующий цилиндр.

После установки цилиндров с поршнями и шатунами в картер стрелки на днищах поршней и цифры на стержнях шатунов должны быть направлены в сторону шкива (центрифуги) коленчатого вала.

Для выполнения этого правила перед установкой поршней в цилиндры их необходимо соответствующим образом сориентировать.

Установите между каждым цилиндром и картером картонную прокладку толщиной 0,3 мм, наружным диаметром 86 мм и внутренним диаметром 78 мм; снимите крышки шатунов с вкладышами.

Смена вкладышей шатунных подшипниковЗамена вкладышей производится при зазоре между вкладышами и шейкой вала более 0,25 мм Для замены изношенных вкладышей шатунных подшипников в запасные части поставляются вкладыши стандартного размера.

Перед установкой новых вкладышей в постели шатуна и крышки их необходимо тщательно вымыть, соблюдая при этом осторожность, чтобы не повредить рабочую поверхность.

Затем установите вкладыши в постель шатуна и крышки так, чтобы фиксирующие выступы вкладышей вошли в пазы на постелях шатуна и крышки.

Далее поверните коленчатый вал так, чтобы шатунная шейка остановилась в положении нижней мертвой точки, смажьте маслом для двигателя вкладыши и шейку вала, подтяните шатун к шейке и соберите подшипник, обратив внимание на совпадение меток шатуна и крышки.

Заверните гайки шатунных болтов равномерно, но не окончательно. Окончательную затяжку производите после установки всех шатунов, применяя динамометрический ключ и обеспечивая момент затяжки 3,2—3,6 кгм. Проверьте, легко ли вращается коленчатый вал, и зашплинтуйте гайки шатунных болтов. При этом шплинты гаек обязательно должны иметь натяг в отверстиях болтов и шлицах гаек.

Качание шплинта с разведенными концами в пазах гайки не допускается.

Притирка клапанов Как упоминалось выше, при текущем ремонте двигателя с заменой поршневых колец и вкладышей рекомендуется притереть клапаны.

Перед снятием клапанов пометьте головки цилиндров (левая или правая), а также пометьте клапаны соответствующими порядковыми номерами, рисками или кернами.

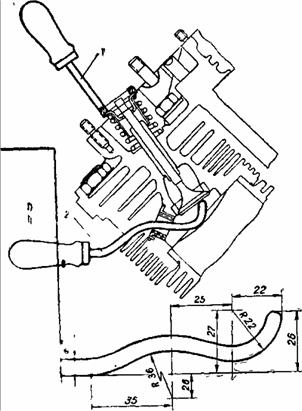

Для снятия клапана необходимо сжать его пружину и удалить сухари. Эту операцию выполняйте при помощи приспособления, обеспечивающего снятие сразу двух клапанов. Скобу съемника расположите так, чтобы постоянный упор прижимал головки клапанов, а винт с нажимной планкой находился поверх опорных тарелок клапанных пружин снимаемых клапанов. Заворачивая винт, сожмите пружины клапанов и снимите сухари с конца стержня.

Приспособление, обеспечивающее снятие сразу двух клапанов.

1 —скоба; 2—планка нажимная; 3—винт.

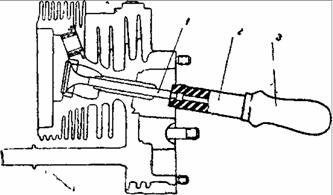

Приспособление для снятия пружины клапана без разборки

1 — кольцо нажимное с ручкой, 2 — крючок поддерживающий.

Постепенно отворачивая винт, освободите пружины клапанов и снимите съемник.

Снимите опорные тарелки, маслозащитные стаканы, пружины и опорные шайбы, а затем удалите клапаны из направляющей.

Таким же образом снимите все остальные клапаны.

Сборку клапанов производите в обратном порядке.

Примечание. В эксплуатации может возникнуть необходимость в замене

пружины клапана, которую можно заменить, не разбирая двигателя, применяя

специальное приспособление, состоящее из нажимного кольца с ручкой и поддерживающего крючка.

Выверните свечи и тщательно очистите камеры сгорания головок от нагара с помощью стальной щеточки.

Очистите всю головку, особенно ребра охлаждения, от пыли и грязи и промойте ее в керосине или бензине.

Очистите клапаны от нагара и промойте все детали.

Следы точечной эрозии на рабочей фаске не являются основанием для шлифовки клапанов, если они не нарушают уплотнения.

При значительном износе рабочих фасок — прошлифуйте их.

Шлифование рабочих фасок клапанов производится на специальных шлифовальных станках. Если такого станка нет, клапаны можно шлифовать на универсальном шлифовальном станке или на токарном станке при помощи суппортно-шлифовального приспособления.

Рабочую поверхность клапанов шлифуют под углом 45° к оси стержня клапана.

При шлифовании нужно снимать минимальное количество металла, необходимое для того, чтобы вывести раковины и кольцевую выработку.

После шлифования нужно проверить высоту цилиндрического пояска головки клапана. Если после шлифования фаски этот размер окажется меньше 1 мм, клапаны заменяют. Заменять клапаны нужно также при обнаружении погнутости стержня. Седла впускных и выпускных клапанов обладают высокой твердостью, и во время текущего ремонта их следует лишь очистить от нагара.

После того, как рабочие фаски клапанов будут окончательно отшлифованы или чисто проточены, произведите притирку клапанов. Притирку производите и в том случае, когда ввиду малого износа шлифования не требуется.

Для притирки нанесите на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого наждачного порошка (карборунда) с маслом для двигателя, вставьте клапан в соответствующую направляющую втулку и при помощи приспособления, состоящего из толстостенного шланга внутренним диаметром 4—5 мм и ручки, произведите притирку. Приспособление для притирки клапанов

1 — клапан 2 — шланг резиновый, 3—ручка

Притирку производите поворотом кисти руки вправо и влево на 90° с одновременным прижимом клапана к седлу. После 3—4 поворотов меняйте положение клапана.

Притирать клапаны нужно очень осторожно, не снимая с рабочих фасок излишне много металла.

Признаком удовлетворительной притирки является однотонный серый цвет без заметных рисок на всей поверхности фаски после промывки клапана в бензине

Выполнять притирку следует аккуратно, чтобы паста не попала в направляющую втулку клапана, в противном случае, произойдет усиленный износ стержня и направляющей втулки.

После притирки всех остальных клапанов необходимо тщательно промыть бензином места притирки, направляющие втулки и о чистить направляющую втулку тряпочкой, одетой на проволоку.

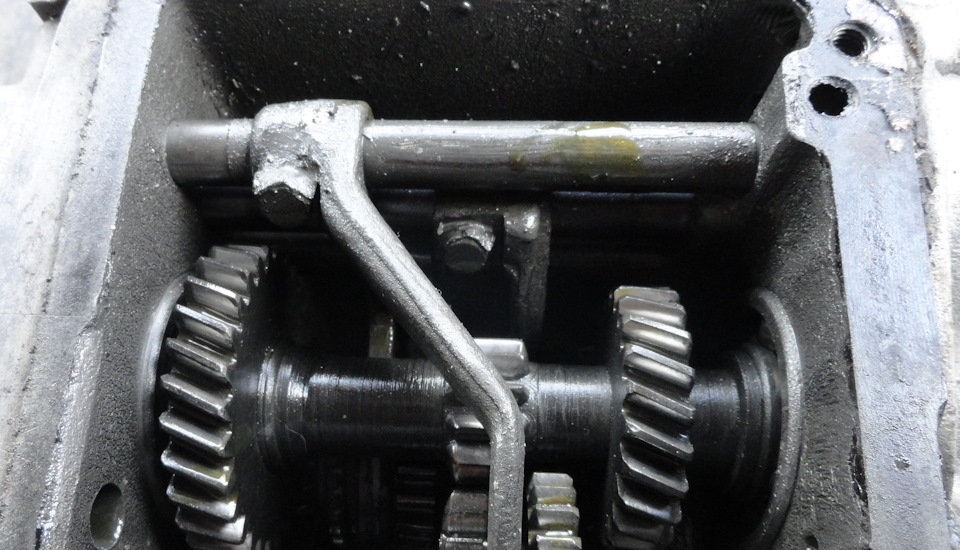

Коробка Запорожца довольно терпеливый агрегат. Одна коробка вполне может пережить 3-4 капиталки двигателя. Но, это при правильной эксплуатации. Чаще всего коробка выходит из строя при неправильной регулировке кулисы, либо люфтов в соединении кулисы с штоком коробки, либо неисправности самой резинометаллической муфты (происходит недовключение передач, шарик фиксатора штока не доходит до паза). Шестерни прямозубые, и при небольшом косом износе шестерён (или их недовключении) их уже начинает выдавливать из зацепления.

Отсюда и ускоренный износ зубьев, особенно 1 передачи и заднего хода (признак самовыключение передач). Поэтому, главный выход из строя приходится на шестерню включения 1 передачи и заднего хода. Она двойная и находится на отдельном валу. При снятой верхней крышке коробки её хорошо видно.

И соответственно, выход из строя шестерён работающих совместно с ними на первой передаче. Она находится внизу на большом ведомом вале.

И шестерне заднего хода на Ведущем вале коробки.

Регулировка подшипников дифференциала почти такая же, как и регулировка ступицы колеса (только двумя гайками) После этого откручивая одну гайку, и на столько же подкручивая другую — уменьшаем или увеличиваем зазор в косозубых шестернях главной передачи.

Постепенно буду добавлять сюда информацию по ремонту штоков коробки, её регулировку и другое … Спрашивайте, что непонятно – если сам знаю, постараюсь объяснить.

И, конечно же, самая лучшая книга по силовым агрегатам МеМЗ -966В – 966Г вот эта. Тем, кто собирается самостоятельно ремонтировать или обслуживать двигатель или коробку – очень рекомендую.

А, вот небольшое видио по коробке. Правда, тут немного путаюсь с валами и плоховато объясняю, но, в общем-то, основные направления осмотра тут есть.

И ещё немного о хранении агрегатов и деталей. При разборке не спешите сразу промывать детали. Как только Вы смываете масло детали сразу же начинают ржаветь. Деталь в масле может пролежать в коробке достаточно долго. А если её ещё дополнительно работать маслом, то она будет лежать вечно. Так что промывайте только перед установкой или ремонтом детали.

Это же касается и корпусов коробок, особенно из сплава алюминия — они тоже окисляются, особенно при контакте с железом и сыростью.

Выше были фото коробок пролежавших в гаражах довольно долго, и как видите шестерни сохранились в хорошем состоянии.

Шестерни коробки смазываю кистью отработкой трансмиссионной смазки (слитой с мостов и коробки — всегда полезно оставлять немного в бутыли.

Закрываю от пыли картонными заглушками. Они со временем пропитываются маслом. Корпус коробки смазываю сверху тоже. укладываю на деревянные бруски. В таком виде коробка может пролежать лет 50 и ничего ей не будет. А оседающая на неё пыль будет только усиливать защиту.

Вот, как-то так…

Данная КПП на двигатель 23 силы и имеет ряд отличий от поздних тридцатошных коробок. ГП 5,125, своя коробка дифференциала, соединение ведомого и ведущего валов на 4-е шлица, 4-я передача 0,897, первая и задняя тоже ещё с более мелким зубом и соответственно передаточныё отличаются от поздней кпп, и другое по мелочи. Забегая вперёд скажу, что все основные элементы в этой коробке сохранились, что позволило собрать её в оригинале.

По началу показалось что кпп вообще не подвергалась ремонту, но при внимательном осмотре обнаружились метки на корпусах подшипников дифференциала, такие метки ставят при ремонте, чтобы вернуть детали на их законное место)

Но ремонт был квалифицированный, без колхоза и рукоблудства, скорее всего на СТО.

После снятия верхней крышки стало видно большое кол-во налипшей на детали алюминиевой пыли, не хорошо(

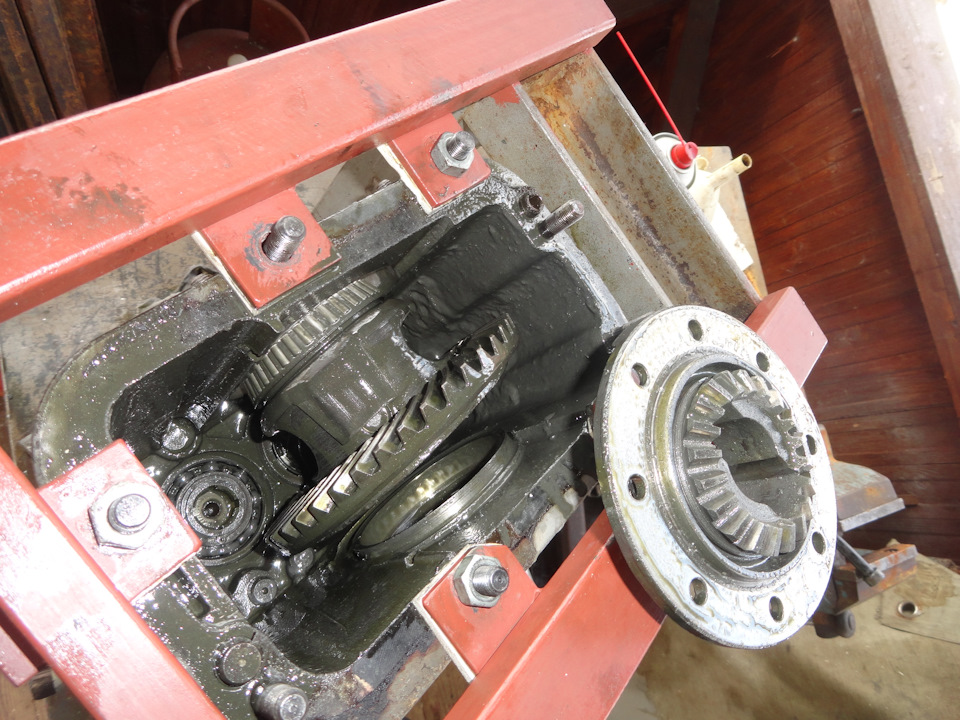

Снимаю картер сцепления, и вот причина. коробка трудилась с открученными болтами ведомой шестерни ГП. Болты грызли картер кпп и корпус подшипника.

Корпус подшипника до кучи развальцевало и если тащить его как есть, то неизбежно повреждение посадочного отверстия. Поэтому половиню и достаю диф не вынимая корпуса подшипника, сделать это не сложно) всё уже откручено до нас)))

Вот такая красота. Каша из стружки и пыли)

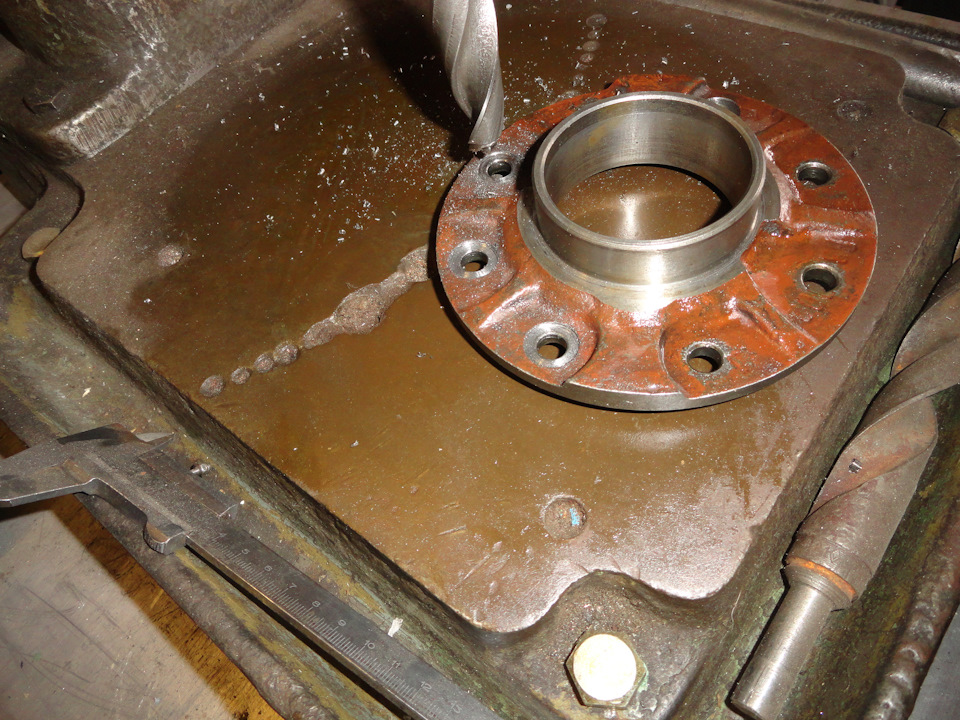

Обтачиваю развальцованный корпус подшипника, и вынимаю без повреждения картера кпп.

На ГП 5,125 ведущая шестерня крепилась болтами 8х1, закручивали их прямо по литью, без выравнивания поверхности, и фиксировали отгибными стопорами. Всё это дело прожималось, раскачивалось, и в данном случае совсем открутилось.

8х1 ставили до апреля 63г., потом болты заменили на 10х1 с фиксацией гроверами.

В нашем случае были взяты болты 8х1 с мерседесовских шатунов, в корпусе сделаны углубления под гровера, +фиксатор резьбы, +раскернивание. Ну только приварить их осталось)))

Ползун переключения болтается "как в проруби", зазор более 1,5мм

Крышку отдали на перевтуливание, ползун новый ранний с отверстием под болт 6мм, уплотнительный "бублик" новый оригинальный.

Так же под замену пошли все подшипники, все блокирующие кольца синхронизаторов, и муфта 3-4 передачи по причине сильно подбитых шлицов со стороны 4й передачи.

Дальше сборка в обычном порядке.

Установка положения ведущей шестерни ГП

Многие владельцы “запорожцев” делают это самостоятельно, поскольку немногие СТО оказывают такую услугу. И не случайно редакция получает письма, в которых автолюбители просят рассказать о способах восстановления деталей н узлов коробки передач.

Идя навстречу им, публикуем материал, подготовленный инженером Л. ИВАНОВЫМ. Здесь — первая его часть. Окончание — в следующем номере. Иллюстрации — на 2—3-й стр. вкладки.

При правильной эксплуатации н надлежащем уходе трансмиссия "Запорожца", в том числе и коробка передач, обычно работает безотказно много лет, обеспечивая пробег автомобиля далеко за 100 тысяч километров. Сразу все в коробке не ломается, но в процессе эксплуатации могут возникать неисправности. Назовем типичные: передачи включаются с трудом, совсем не включаются или самовыключаются; дребезжит рычаг переключения; в коробке возникает шум при нейтральном положении рычага; стуки при включении передач; одновременно включаются две передачи; стуки в коробке при движении автомобиля, усиливающиеся с возрастанием нагрузки на трансмиссию; шестерни воют при высокой скорости.

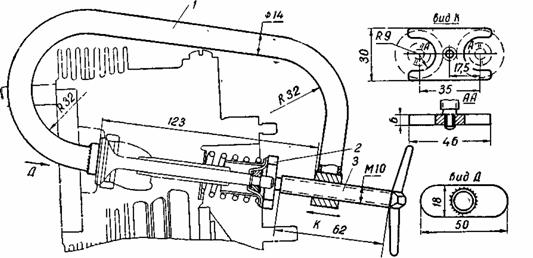

Для ремонта коробки приходится снимать с автомобиля весь силовой агрегат. Это довольно сложная и трудоемкая работа. Поэтому, прежде чем приступать к ней, необходимо убедиться, что причина в самой коробке. Первые из названных неисправностей нередко могут возникать по вине механизма управления (см. рисунок на вкладке). Здесь надо проверить регулировку, как указано в инструкции, надежность соединения ползуна с валом управления в муфтой, затяжку стопорного болта и контровочной гайки. (“Советы бывалых” по ремонту этого механизма были опубликованы в журнале “За рулем” — 1971, № 4; 1982, № 1 н 3; 1983, № 3.)

Если дребезжит рычаг управления, помогает замена резинового демпфирующего кольца на нижнем его конце. На моделях прежних лет выпуска в этом случае ставят новое резиновое кольцо, притягивающее рычаг к ползуну, или заменяют пластмассовую рукоятку рычага более тяжелой металлической.

Не следует подозревать коробку и механизм управления, если при холодном н неработающем двигателе все передачи включаются легко, а когда он прогреется и работает — с трудом. Обычно так бывает, когда сцепление “ведет” из-за неправильной регулировки свободного хода педали, недостатка жидкости или наличия воздуха в гидроприводе, повреждения ведомого диска.

Наконец, разного рода стуки при троганье с места и в движении могут возникнуть не только в неисправной коробке, но и в главной передаче, дифференциале н полуосях с их карданными и фланцевыми соединениями. Следовательно, в этом случае полезно застраховать себя от ненужной работы с силовым агрегатом, ибо некоторые причины можно устранить на месте. Для этого ставим автомобиль на осмотровую канаву или эстакаду, вывешиваем задние колеса, зафиксировав задок его на надежных опорах, и тщательно очищаем картер коробки и полуоси от грязи и пыли. Вращая одно колесо в разные стороны руками, определяем характер шумов при включенных и выключенных передачах, их источник. Затем, сдвинув в стороны резиновые чехлы полуосей, проверяем состояние подшипников дифференциала, их регулировку, фиксацию регулировочных гаек, исправность сухарей на полуосях. Заодно осматриваем сальники и поверхности полуосей под ними. Только убедившись, что неисправна именно коробка, снимаем силовой агрегат.

Подготавливая рабочее место, инструмент и ремонтные материалы, надо запастись массивным ключом с накидной головкой на 36 мм и изготовить приспособление для закрепления картера коробки: удержать картер руками при отвертывании и завертывании гаек невозможно. В домашних условиях картер обычно закрепляют стремянкой из прутка диаметром 14 мм на толстой доске подобно рессоре, надев на резьбовые концы планку сечением 35 Х 8 мм и прижав ее гайками.

Когда вое готово для работы, сливаем масло из коробки и картера двигателя, снимаем силовой агрегат, моем и чистим его, отстыковываем коробку, снимаем ее заднюю и верхнюю крышки и промываем детали и картер дизельным топливом или керосином. На дне картера обычно скапливается много грязи, особенно в отсеке третьей и четвертой передач. При езде коробка работает в плотном облаке пыли и грязи, поднимаемом колесами и проникающем

внутрь агрегата. Грязь попадает туда главным образом через уплотнения полуосей: колеблющиеся резиновые чехлы их работают наподобие днафрагменных насосов, а сапун выполняет роль обратного клапана. Когда сальники выходят из строя, этот “насос” работает особенно производительно.

Если главный враг “запорожского” двигателя — перегрев, то для коробки — это абразивные частицы в масле, на что, к сожалению, многие владельцы машин не обращают внимания. Некоторые переоценивают возможности магнитных пробок в картере, которые способны удержать лишь стальные частицы. По количеству и виду этих частиц можно только судить, нормально или аварийно изнашиваются детали коробки. Так же распространена другая ошибка: сливают масло из картера только через одно заднее отверстие, расположенное ниже переднего. Дело в том, что отверстие в перегородке, соединяющее средний и задний отсеки картера, просверлено на высоте 45 мм от дна заднего отсека, где постепенно и накапливается грязь, вызывая особенно быстрый износ всех деталей блока третьей и четвертой передач. Поэтому следует сливать масло из коробки, вывернув обе пробки, и промыть коробку перед заправкой. Для этого желательно установить задок автомобиля на прочные подставки, пустить двигатель и на минуту включить каждую передачу.

При частой езде по очень грязным и пыльным дорогам промывать коробку желательно дважды. Если летний пробег машины велик, масло целесообразно заменять через каждые 2—3 тысячи километров. Расточительством это не будет, поскольку слитое масло (как и промывочную жидкость) после отстоя и фильтрации можно использовать вновь. Дело в том, что в отличие от двигателя в коробке масло заменяют не столько из-за утраты смазывающих качеств, сколько по причине сильного загрязнения. Очевидно, что периодическое доливание масла в коробку ни в коей мере не равноценно его замене с промывкой картера. Но вернемся к неисправностям коробки.

Самовыкдюченне четвертой передачи — наиболее характерный дефект, требующий безотлагательного устранения. Возможные его причины: шарик 58 не фиксирует позицию штока в механизме переключения передач; перемещение вилки включения в пазу муфты 17 синхронизатора превышает 1 мм, что ведет к неполному включению четвертой передачи (при ходе муфты на нормальную величину “а” она своими внутренними шлицами должна полностью войти в зацепление с зубцами венца 14, а плоскость ее торца зайти за них на 1,3 — 2,0 мм, то есть на величину, на которую шлицы скошены вовнутрь); промежуточный вал 22 имеет осевой люфт, и венец шестерни четвертой передачи смещается в сторону, не обеспечивая полного соединения с муфтой; осевое перемещение шестерни 12 между упорными шайбами 13 превышает 0,49 мм, а ее радиальный люфт на игольчатом подшипнике превышает 0,07 мм; ослабление посадки набора шестерен на валу 22; большой износ шлицев муфты и зубцов венца; люфт муфты синхронизатора на своей ступице 16.

Для устранения первой из этих причин снимаем крышку фиксаторов, проверяем состояние пружины, шарика и стальной втулки, в которой шарик должен свободно перемещаться. Шарнк легко извлечь кусочком магнита, прикрепленным к медной проволочке. Очищаем, смазываем детали и канал и, слегка растянув пружину, собираем узел.

Прежде чем приступить к проверке зацепления муфты синхронизатора с венцом шестерни, проверяем затяжку болта на вилке переключения. Он должен быть завернут с моментом 3,6— 5,0 кгс- м.

Чтобы устранить люфт изношенной вилки в пазу муфты, наваривают прочный металл на ее щеки. Однако не всегда удается достичь необходимой твердости рабочих поверхностей (56 НКс) даже после закалки. Поэтому лучше утолщать щеки вилок пластинками быстрорежущей инструментальной стали (например, Р-12, Р-18), вырезанными из отработавших отрезных фрез малого диаметра или обломков ножовочных полотен для металла. Укрепляют их при помощи пайки латунью или электросваркой с последующей обработкой на наждачном круге.

Во избежание износа щек у вилки в дальнейшем надо исключить усилие, прижимающее ее к пазу муфты. Прежде всего откажемся от плохой привычки держаться за рычаг перемены передач без надобности. Вилки изнашиваются и от неправильной регулировки коробки или сборки (установки промежуточного вала), и от песка и грязи в масле. В том случае, если вилка не деформирована и суммарный люфт ее в пазу муфты не превышает 1 мм, ее положение на нейтрали может служить отправной позицией для регулировки по ней положения шестерен с венцами. Но об этом будет рассказано позже, а сейчас рассмотрим ремонт набора деталей на промежуточном валу.

При осмотре ступицы синхронизатора обращаем внимание на надежность фиксации сухарей и состояние их пружин, а также проверяем скольжение муфты по пазам ступицы, которое должно быть свободным и без заметного люфта. Особенно сильно изнашиваются упорные шайбы, принимающие на себя большую осевую нагрузку от косозубых шестерен при передаче ими крутящего момента. Одновременно истираются и торцы этих шестерен, что также ведет к росту осевых зазоров между деталями. В итоге они суммируются с люфтом вилки в пазу муфты и она не полностью надвигается на зубцы венца у шестерни.

Упорные шайбы и торцы шестерен сильнее всего страдают от ударных знакопеременных нагрузок, возникающих во всех подвижных сопряжениях трансмиссии — от сцепления до полуосей — из-за грубого управления машиной, когда водитель резко нажимает на педаль газа при разгоне и столь же резко отпускает ее, тормозя двигателем. Износ деталей на промежуточной валу приводит к тому, что и сам вал приобретает все возрастающий осевой люфт, при котором задний подшипник начинает ударять то наружной обоймой по торцу задней крышки, то упорным кольцом по выточке в задней перегородке картера, усугубляя положение. Упорные шайбы с изношенными рабочими поверхностями , следует перевернуть на другую сторону, тщательно закруглив острые края и отполировав шкуркой рабочие поверхности. Если шайбы расклепаны торцами распорных втулок 11, то снаружи к ним придется подложить самодельные компенсационные шайбы (из стали 08 твердостью около 48 НRс). Взамен сильно изношенных упорных шайб вытачиваем новые из стали 65Г с термообработкой до твердости 56 НRс (немного меньше твердости напильника). Практика показала, что вместо выемок лучше сделать восемь—двенадцать отверстий диаметром 3 мы на окружности с радиусом 19 мм. Торцы шестерен следует отполировать.

При сильном износе их можно даже прошлифовать. В этом случае упорную шайбу делаем с утолщением в месте контакта с шестерней, чтобы монтажное осевое перемещение шестерни было в пределах 0,26—0,33 мм. При наличии сильного наклепа от иголок рабочие поверхности шестерни и втулки прошлифовываем, а вместо иголок ставим подшипники скольжения в виде плавающих втулок из бронзы Вр. ОцС4-4-2,5 или чугуна АСЧ-3 с множеством отверстий диаметром 3 мм для удержания смазки. Высота этой втулки 25 мм, а диаметры определяются диаметрами распорной втулки и отверстия в шестерне с учетом монтажного зазора между ними

по 0,03—0,04 мм. Плавающая втулка работает бесшумно и надежно, так как шестерня вращается на ней только вхолостую, а при включенной передаче является неподвижной частью тела этой шестерни. Заметим, что до 1975 года шестерни первой и второй передач вращались на толстостенных втулках.

При сильном износе шлицев на муфте в месте их контакта с зубцами венца муфту можно повернуть на 180". У коробки старого образца в этом случае надо отрезать щуп от пробки н измерять уровень масла отдельным щупом той же длины. Кстати, износ шлицев муфты, зубцов на венцах шестерен всех передач и горцев зубцов на шестернях заднего хода не поддается замеру, и пригодность этих деталей определяют срав-нениеы с другими аналогичными деталями коробки.

Когда на венце изношены зубцы, его можно заменить венцом с шестерни третьей, второй или первой передачи. О том, как поменять местами венцы шестерен, хорошо рассказал автолюбитель М. Монастырей (“За рулем”, 1981, № 11, “Советы бывалых”), Позднее автолюбитель И. Хоменко (“За рулем”, 1983, № 2) предлагал установить шайбу под венец, чтобы подвинуть его ближе к муфте. Мы считаем, что лучше сместить венец вместе с шестерней, повернув старую или установив на вал новую упорную шайбу нужной толщины. Довод здесь такой: если придется поставить новое блокирующее кольцо синхронизатора, то самодельную шайбу яз-под венца надо выбрасывать, иначе работа синхронизатора будет нарушена. Да и вообще при ремонте коробки (как, впрочем, и других узлов) надо стремиться к восстановлению чертежных — первоначальных размеров деталей и их посадок, а не вносить изменения в конструкцию, которые усложнят последующие ремонты. Разумеется, для этого надо досконально разобраться в механизме и взаимодействии его частей и, как говорят медики, устранять не следствие болезни, а причину

Заменив или перевернув упорные шайбы и приведя в порядок шестерни и синхронизатор третьей и четвертой передач, устанавливаем вал на место и затягиваем его гайку с моментом 20— 25 кгс- и. Картер коробки при этом надежно фиксируем а приспособлении и включаем одновременно две передачи: любую вперед и заднего хода. Последнюю включаем принудительно после ослабления стопорного винта, удерживающего вилку на штоке.

Как видно из рисунка, от осевого перемещения промежуточный вал удерживает наружная обойма подшипника, которую задняя крышка прижимает через стопорное кольцо к проточке в стенке картера коробки. Следовательно, осевой люфт вала при надежно затянутой ганке может возникнуть в результате либо сильного износа подшипника, либо ослабления осевой фиксации его наружной обоймы. Мы уже упоминали, что при разгоне машины наружная обойма подшипника ударяет по выступам задней крышки, а при торможении двигателем его стопорное кольцо ударяет по кольцевой выточке задней стенки картера. Увеличивающееся осевое перемещение вала не только вызывает самовыключеяие четвертой передачи, но и приводит к ослаблению посадки подшипника в картере. Чтобы устранить это явление, необходимо изготовить и установить на наружную обойму заднего подшипника фигурную компенсационную шайбу (см. рисунок на этой странице) такой толщины, чтобы задняя крышка надежно удерживала подшипник.

Устранив осевой люфт промежуточного вала, проверяем симметричность позиции муфты синхронизатора относительно зубцов на венцах при нейтральном положении штока третьей и четвертой передач, когда щеки вилки переключения не прижимаются к краям паза на муфте. Теперь самое время обработать щеки вилки после наварки или припайки стальных пластинок, так чтобы они находились строго

Допустимо незначительно при помощи шайб соответствующей толщины переместить шестерни третьей и четвертой передач, чтобы обеспечить симметричный ход муфты.

Несколько слов о работе и ремонте механизма первой и второй передач. Здесь идентичные относящимся к третьей и четвертой передачам муфта, ступица, кольца и сухари синхронизаторов, венцы на шестернях и упорные шайбы, У них аналогичные допуски и посадки, но работает этот механизм обычно надежнее, так как осевой люфт ведомого вала практически исключен хорошей фиксацией двухрядного подшипника, а стабильное положение шестерен обеспечивается гайкой, затянутой с моментом 20—25 кгс- м. Положение муфты синхронизатора ведомой шестерни заднего хода, при котором обеспечивается симметричное надвиганке муфты на зубцы венцов шестерен первой и второй передач, получают подбором регулировочных шайб, устанавливаемых между упорной шайбой шестерни первой передачи и внутренней обоймой подшипника. Монтажное осевое перемещение

шестерен первой и второй передач, как и у шестерен третьей и четвертой передач, 0,26 —0,33 мм, а предельное при эксплуатации — 0,49 мм. Обеспечить это требование можно также поворотом упорных шайб, добавлением к ним при необходимости самодельных компенсационных шайб, установкой новых.

Надо иметь в виду, что иногда муфта синхронизатора первой и второй передач приобретает повышенный люфт на ступице из-за того, что вместе они выполняют еще и роль ведомой шестерни заднего хода. Поэтому следует не злоупотреблять движением задним ходом и избегать резких и грубых переключений передач.

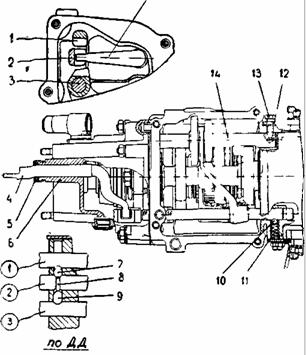

Коробка передач — механическая, двухвальная, трехходовая, четырехступенчатая, с четырьмя передачами вперед и одной назад. Все шестерни, за исключением шестерен первой передачи и заднего хода, косозубые.

Шестерни 2-й, 3-й и 4-й передач находятся в постоянном зацеплении включаются с помощью муфт и синхронизаторов. Кольца синхронизаторов унифицированы с кольцами синхронизаторов автомобиля Москвич-407.

Синхронизатор служит для бесшумного включения передачи. Слишком быстрое переключение может повредить синхронизатор. Поэтому рычаг переключения передвигайте плавно, без рывков.

Учитывайте, что первая передача не имеет синхронизатора и поэтому переключение со второй на первую передачу, во избежание поломок шестерен, следует производить только после снижения скорости автомобиля до скорости пешехода.

Перемещение муфт включения осуществляется с помощью вилок и трех подвижных штоков, установленных в направляющих, которые выполнены в передней и задней стенках картера коробки передач. Штоки имеют пазы, расположенные впереди задней стенки картера. Верхние пазы выполнены заодно со штоками, а нижний — заодно с вилкой 2-й передачи

В пазы штоков и вилки входит ползун переключения передач, что вместе составляет избирательное устройство.

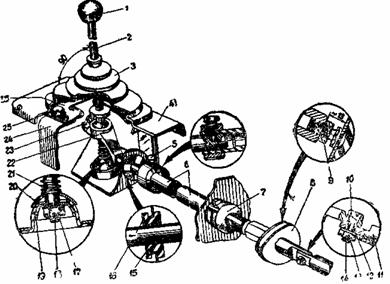

Механизм переключения передач.

1 — шток вилки переключения заднего хода; 2 — шток вилки переключения 3-й и 4-й передач. 3 — шток вилки переключения 1-й и 2-й передач; 4 — ползун переключения передач; 5 — сальник ползуна; 6 — задняя крышка; 7 — шариковый замок; 8 — толкатель замков; 9 — замок нижних штоков; 10—шарик фиксатора 11 — пружина фиксатора; 12 — контргайка; 13 — болт стопорный оси блока, 14 — ось блока шестерен заднего хода.

Фиксаторы штоков изготовлены в виде шариков, прижимаемых пружинами. Они входят в канавки на концах штоков и тем фиксируют ту или иную передачу. Для предотвращения включения сразу двух передач установлено блокирующее устройство, состоящее из шарика, толкателя и замка.

Управление коробкой передач производится рычагом на туннели пола кузова.

Механизм управления коробкой передач

1 — рукоятка рычага 2 — рычаг 3 — кожух 4 — крышка 5 — болт стопорный 6 — вал управления 7 — колпак пылезащитный 8 — соединительная упругая муфта 9 — контргайка 10 — болт 11 — ползун коробки передач 12 — шайба 13 — гайка 14 — шплинт, 15 — втулка опорная 16 — вкладыш опорной втулки 17 — гайка 18 — шплинт 19 — чашка нижняя 20 — чашка верхняя 21 — пружина 22 — ползун 23 — пружина 24 — кожух туннеля 25 — болт крепления корпуса к туннелю 26 — корпус

Нижний конец рычага установлен в штампованном корпусе на шаровой опоре. Шаровая проточка рычага обеспечивает шарнирное соединение с ползуном.

Для предупреждения включения вместо 4-й передачи заднего хода на рычаге сделан цилиндрический выступ, а на корпусе механизма— бурт.

Поэтому категорически запрещается во время движения при включении 4-й передачи нажимать на рычаг переключения передач. В противном случае может включиться передача заднего хода и произойдет поломка коробки передач.

Корпус механизма крепится к туннелю четырьмя болтами и закрыт крышкой с резиновым колпаком.

Ползун соединен с валом управления специальным установочным винтом, который периодически подтягивайте.

Вал управления соединяется с ползуном коробки передач с помощью упругой резиновой муфты, которая вкручивается наконечником в вал управления и контрится гайкой с зубчатой шайбой.

Вторым концом муфта соединяется с ползуном коробки передач болтом с гайкой. Гайка шплинтуется.

Механизм переключения передач регулируется на заводе при сборке. Однако в процессе эксплуатации автомобиля может возникнуть необходимость в снятии и последующей регулировке механизма.

Для правильной установки механизма:

1. Установите вал управления и корпус механизма в туннель кузова и соедините вал управления с ползуном механизма стопорным болтом.

2. Заверните болты крепления механизма к туннелю, но не затягивайте их.

3. Установите пылезащитный колпак в отверстие заглушки туннеля и вверните муфту 8 в вал управления до размера приблизительно 13 мм между торцом вала и плоскостью муфты. 4. Присоедините второй конец муфты к ползуну 11 коробки передач, затяните гайку 13 до отказа и зашплинтуйте. 5. Установите корпус механизма переключения передач так, чтобы рычаг переключения передач был перпендикулярен плоскости туннеля кузова, и затяните болты крепления корпуса механизма к туннелю.

6 Затем установите рычаг переключения передач в положение, при котором включается задний ход, но не включайте его

Ползун коробки передач с муфтой поверните так же в положение: для включения заднего хода (при виде на ползун со стороны вала управления ползун следует повернуть против часовой стрелки)

В таком положении, придерживая ключом вал, затяните

контргайку 9 7 Проверьте четкость, легкость и полноту включения передач и при необходимости подрегулируйте

После регулировки болты крепления корпуса механизма затяните до отказа, установите на место крышку и пылезащитный резиновый колпак.

Уход за механизмом переключения передач заключается в периодической по мере надобности, проверке положения рычага переключения передач и подтяжке соединений. Смазка механизма производится при сборке на заводе, однако в процессе эксплуатации при разборке рекомендуется смазать трущиеся детали графитной смазкой.

Читайте также: