Ремонт рулевой тяги газ 66

Добавил пользователь Алексей Ф. Обновлено: 20.09.2024

Переднюю ось с автомобиля ГАЗ-53А снимают в такой последовательности.

- Ослабить гайки крепления колёс. Приподнять переднюю часть автомобиля до отрыва колёс от поверхности в установить козлы под переднюю часть рамы.

- Снять передние колёса.

- Отвернуть пробку одного из концов продольной рулевой тяги и отсоединить тягу от шарового пальца.

- Отсоединить нижние концы амортизаторов от балки передней оси.

- Подвести под балку домкрат, отвернуть гайки стремянок рессор и снять переднюю ось с автомобиля.

Установить переднюю ось на автомобиль в последовательности, обратной снятию.

После установки передней оси необходимо:

- отрегулировать затяжку шарового пальца того конца продольной рулевой тяги, который перед снятием оси разъединялся;

- отрегулировать угол схождения колёс;

- смазать все точки, нуждающиеся в смазке.

ЗАМЕНА ШКВОРНЯ ПОВОРОТНОЙ ЦАПФЫ И ВТУЛОК ШКВОРНЯ

Шкворень и втулка нуждаются в замене в том случае, если их суммарный износ достиг величины 0,6мм. Это можно определить до разборки передней оси следующим образом: приподняв колёса автомобиля над полом, покачать колесо, следя за перемещением тормозного щита.

Если перемещение верхнего наружного края тормозного диска больше 1,6 мм, повернуть шкворень на угол 90° либо заменить шкворень и втулки.

Шкворень и втулки можно заменить, не снимая переднюю ось с автомобиля в такой последовательности.

- Снять колеса и ступицы в сборе с барабанами и подшипниками.

- Снять тормозные диски и подвесить их на продольные балки рамы.

- Отсоединить рычаги рулевого управления от поворотных цапф.

- Снять верхние крышки в прокладки шкворней.

- Отвернуть гайки, снять шайбы и выколотить стопорные штифты шкворней.

- Снять поворотную цапфу и упорный подшипник шкворня.

- Зажать поворотную цапфу в тисках и при помощи выколотки-оправки выбить обе втулки шкворня.

- Зачистить отверстия под шкворень в поворотной цапфе и убедиться, что отверстия для смазки не забиты.

- При помощи оправки установить новые втулки так, чтобы отверстия во втулках совпали с отверстиями в бобышках цапфы и чтобы открытые концы смазочных канавок втулок были обращены вверх.

- Развернуть одновременно обе новые втулки при помощи развертки до диаметра 30 +0,05 +0,02 мм.

- Тщательно очистить втулки от металлической стружки после развёртывания и нанести на каждую втулку тонкий слой смазки.

Рис.85. Выколотка-оправка

- При помощи выколотки (рис. 85) со сменными головками выбить шкворень из поворотной цапфы вниз.

- Установить поворотную цапфу на балку передней оси.

- В верхнюю бобышку цапфы вставить новый шкворень с учётом положения лыски под стопорный штифт, установить подшипник шкворня и продвинуть шкворень до совпадения лыски под стопорный штифт с отверстием в балке. Перед установкой поверхность шкворня смазать тонким слоем смазки. Затем выполнить все последующие операции сборки в последовательности, обратной разборке.

- Следует иметь в виду, что нижнее отверстие под шкворень в нижней бобышке поворотной цапфы закрывают заглушкой. Заглушку после её установки закернить в четырех точках.

- После сборки смазать шкворень поворотной цапфы через пресс-масленки и проверить угол схождения колес.

ЗАМЕНА УПОРНОГО ПОДШИПНИКА ШКВОРНЯ

Упорный подшипник нуждается в замене в том случае, если износ его (по высоте) достиг более 1 мм. Это можно определить до разборки передней оси следующим образом. Приподняв колёса автомобиля над полом, взяться за шину руками спереди и сзади и покачивать колесо вдоль оси цапфы. Если качка заметная, замерить щупом зазор между упорным подшипником и бобышкой балки (при вывешенных колёсах). При зазоре более 1 мм заменить подшипник, при меньшем зазоре установить стальную прокладку соответствующей толщины. Прокладку установить между верхней бобышкой цапфы и бобышкой балки.

Чтобы заменить упорный подшипник шкворня и установить регулировочную прокладку, необходимо вначале выполнить операции в последовательности, указанной для смены шкворня, а после того, как шкворень будет выбит из зоны упорного подшипника, вынуть изношенный подшипник вместе со штампованным защитным колпаком. Как правило, изнашивается средняя металло-керамическая шайба упорного подшипника.

Уменьшение глубины смазочных канавок до 0,5 мм на рабочих поверхностях свидетельствует о предельном износе металлокерамической шайбы.

Поставив на место новый подшипник вместе со штампованным колпаком, проделать следующее:

- приподнять поворотную цапфу так, чтобы плотно зажать подшипник между бобышками цапфы и балки;

- при помощи щупа замерить величину зазора между верхней бобышкой поворотной цапфы и бобышкой балки.

Если величина зазора превышает 0,15 мм, то нужно уменьшить его, поставив в этом месте металлическую прокладку. Далее собрать переднюю ось в последовательности, обратной разборке.

ЗАМЕНА ВТУЛКИ САЛЬНИКА СТУПИЦЫ ПЕРЕДНЕГО КОЛЕСА

Для замены изношенной втулки сальника ступицы поворотной цапфы снять цапфу. После того как поворотная цапфа будет снята и выявлено, что износ втулки под сальником более 0,8 мм, проделать следующее.

- Разрубить зубилом втулку сальника в двух диаметрально противоположных местах.

- Снять втулку.

- Напрессовать до упора новую втулку сальника.

ЗАМЕНА ШАРОВОГО ПАЛЬЦА И СУХАРЕЙ ПРОДОЛЬНОЙ РУЛЕВОЙ ТЯГИ

Шаровой палец и сухари продольной тяги можно заменить, не снимая тяги с автомобиля в такой последовательности.

- Расшплинтовать и отвернуть пробку с торца продольной тяги.

- Снять резиновый уплотнитель, охватывающий тягу.

- Снять тягу с шаровой головки пальца.

- Вынуть из тяги сухари шарового пальца.

Если после разборки шарнира будет обнаружен ступенчатый износ или износ сферы пальца более 0,417 мм, палец заменить новым, для чего:

- расшплинтовать в отвернуть гайку шарового пальца;

- выпрессовать палец из конического отверстия сошки или рычага при помощи съёмника в зависимости от того, какой шарнир разбирают. Выпрессовать палец можно также ударом молотка по головке рычага или сошки, в которой находится палец.

Собирают шарнир продольной тяги с новыми деталями в последовательности, обратной разборке.

После сборки отрегулировать затяжку шаровых пальцев и смазать их через пресс-масленки.

РАЗБОРКА И СБОРКА ШАРНИРА ПОПЕРЕЧНОЙ РУЛЕВОЙ ТЯГИ

Для разборки шарнира поперечной рулевой тяги снять шарнир с автомобиля в следующем порядке:

- Расшплинтовать и отвернуть гайку крепления пальца шарнира к рычагу рулевой трапеции.

- Выпрессовать палец из конического отверстия рычага при помощи съёмника.

- Ослабить болты клеммового соединения наконечника тяги.

- Свернуть наконечник с резьбового конца тяги.

- Снять с пальца резиновую муфту со штампованным колпачком.

- Зажать наконечник в тисках таким образом, чтобы стопорное кольцо заглушки наконечника было обращено вверх.

- Нажав с возможным усилием выколоткой или отвёрткой на заглушку, при помощи пассатижей вынуть пружинное стопорное кольцо. Осторожно сняв нагрузку с выколотки или отвёртки, вынуть заглушку, пружину, опорную пяту и палец с сухарём в сборе.

Как правило, в шарнире поперечной рулевой тяги изнашивается сферическая поверхность наконечника шарнира или сферическая поверхность пальца, Детали шарнира нуждаются в замене в том случае, если износ деталей таков, что пружина шарнира не создает усилия на палец, т. е. не поджимает его полусферу к полусфере наконечника. Ни в коем случае не допускается установка каких-либо прокладок под заглушку шарнира с целью устранения зазора в шарнире. Шарнир поперечной тяги нерегулируемый, и его работоспособность кончается с появлением люфта, свидетельствующем о необходимости замены изношенных деталей. Собирают и устанавливают шарнир на автомобиль в порядке, обратном снятию и разборке.

При этом рекомендуется собирать шарнир, т .е. монтировать стопорное кольцо на прессе, при помощи которого заглушку утопить внутрь шарнира, после чего легко и свободно вставить в гнездо стопорное кольцо.

После сборки шарниров и установки поперечной тяги на автомобиль проверить и при необходимости отрегулировать угол схождения колёс и смазать шарниры.

Номинальные и допустимые без ремонта размеры деталей передней оси и рулевых тяг автомобиля ГАЗ-53А даны в табл. 15.

Номинальные и допустимые без ремонта размеры в основных сопряженных деталях передней оси и рулевых тяг автомобиля ГАЗ-53А

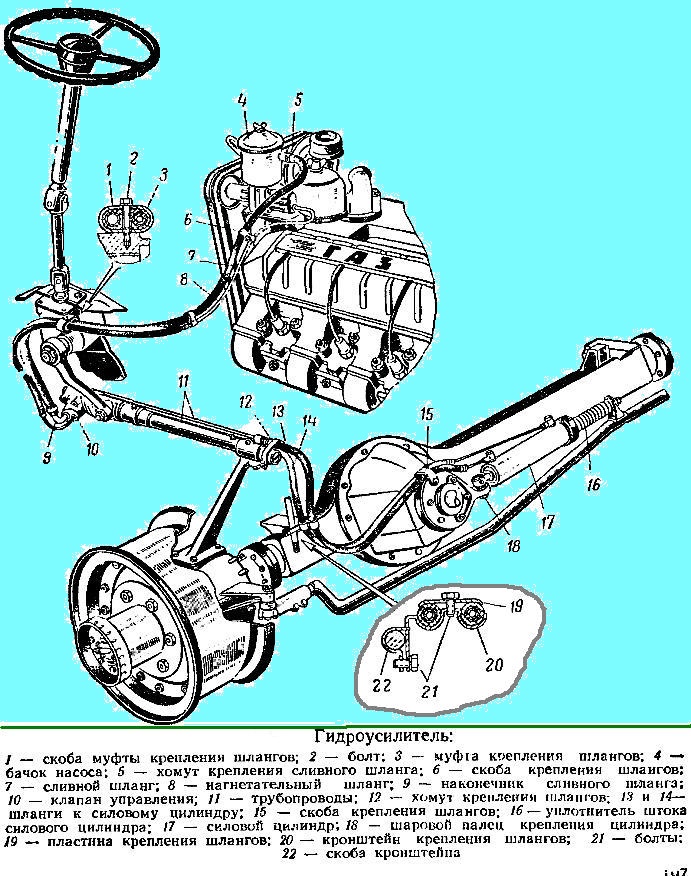

Конструкция, техническое обслуживание и неисправности гидроусилителя руля ГАЗ-66

Насос гидроусилителя рулевого управления (рис. 1) лопастного типа двойного действия, т. е. за один оборот ротора насоса совершается два полных цикла всасывания и два нагнетания

В роторе насоса имеются вазы, в которых помещены лопасти. Лопасти должны перемещаться в вазах свободно, без заеданий.

В полостях всасывания масло попадает в пространство между лопастями, а затем вытесняется в полости нагнетания. Масло вытесняется в результате уменьшения объема между лопастями, поскольку ротор вращается внутри статора, который имеет специальный профиль.

На насосе установлен бачок для масла. Под крышкой бачка находится заливной фильтр, а на патрубке сливного шланга, через который масло возвращается из системы в насос, установлен сетчатый фильтр.

В крышке насоса помещаются два клапана. Предохранительный клапан (внутренний) ограничивает максимальное давление в системе в пределах 65—70 кГ/см 2 .

Перепускной клапан ограничивает количество масла, которое подается насосом в систему гидроусилителя при повышенных числах оборотов коленчатого вала двигателя. Клапан рассчитан таким образом, чтобы в систему гидроусилителя направлялось масла не более 10 л/мин.

Избыток масла перепускается внутри насоса и идет снова в полости всасывания.

Клапан управления расположен на переднем конце продольной рулевой тяги.

Внутри корпуса клапана расположен золотник, который соединен через промежуточные детали с пальцем рулевой сошки.

Золотник с обоих концов уплотнен резиновыми манжетами.

Когда золотник находится в среднем положении (автомобиль движется прямо), масло, поступающее по нагнетательному шлангу в клапан управления, перепускается через зазоры между торцами шеек золотника и каналами в корпусе в сливной шланг и возвращается в бачок насоса.

При повороте рулевого колеса палец сошки перемещает золотник, который, перекрывая каналы в корпусе клапана, направляет масло под давлением в ту или иную полость силового цилиндра (в зависимости от того, в какую сторону совершается поворот).

Шток силового цилиндра, соединенный с поперечной рулевой тягой, перемещает ее, осуществляя поворот передних колес.

После окончания поворота золотник устанавливается в среднее положение, давление масла в силовом цилиндре снижается, и масло из клапана возвращается обратно в насос, не поступая в силовой цилиндр.

Силовой цилиндр двустороннего действия закреплен в кронштейне на картере переднего моста через шаровой шарнир.

Поршень штока уплотняется двумя упругими чугунными кольцами.

Шток цилиндра имеет хромовое покрытие для повышения износостойкости и предохранения от коррозии.

Выход штока из цилиндра уплотнен резиновой манжетой. Для защиты от попадания грязи снаружи установлены латунные шайбы и войлочный сальник. Силовой цилиндр, помимо поворота передних колес, воспринимает на себя также удары от колес при переезде через различные неровности.

Этим в значительной мере разгружаются от ударных нагрузок рулевой механизм и другие детали рулевого управления.

Техническое обслуживание гидроусилителя

Ремни привода насоса гидроусилителя руля натягивают наклоном корпуса насоса. Угол наклона корпуса насоса не должен быть слишком большим и должен обеспечивать возможность заливки масла в бачок насоса.

Если наклоном корпуса насоса натяжение ремней не обеспечивается, переставить насос на отверстиях в кронштейне, а при большой вытяжке ремней переставить кронштейны насоса на дополнительные отверстия в них.

При нормальном натяжении ремней прогиб каждого ремня между шкивами компрессора и насоса гидроусилителя должен составлять 15—20 мм при нажатии на ремень с силой 4 кГ.

При проверке уровня масла в бачке гидроусилителя передние колеса автомобиля должны быть установлены прямо.

Перед снятием крышки бачка для проверки уровня, доливки или смены масла ее надо тщательно очистить от грязи и промыть бензином.

Масло заливать через воронку с двойной сеткой и заливной фильтр, установленный в бачке насоса.

В случае значительного засорения фильтров смолистыми отложениями дополнительно промыть фильтры растворителем № 646, применяемым при окраске автомобиля.

Во время эксплуатации регулярно следить за затяжкой болтов крепления насоса и его кронштейнов и болтов крепления клапана управления к продольной тяге.

Регулярно проверять затяжку гайки шарового пальца крепления силового цилиндра к кронштейну. Ослабление затяжки этой гайки ведет к разбалтыванию шарового пальца в коническом отверстии кронштейна.

Периодически проверять затяжку гайки штока силового цилиндра и состояние резиновых подушек, через которые шток прикреплен к кронштейну тяги. При износе резиновых подушек их необходимо заменить.

Смена масла

Для смены масла поднять передние колеса автомобиля и открыть крышку бачка насоса гидроусилителя.

Для слива масла необходимо:

- - отсоединить нагнетательный и сливной шланги от корпуса клапана управления и слить через них масло из насоса;

- - отсоединить шланги от штуцеров силового цилиндр; и слить масло из ни и клапана управления;

слить масло из силового цилиндра, медленно поворачивая рулевое колесо вправо и влево до упора.

После слива масла промыть систему гидроусилителя свежим маслом. Сетки фильтров промывают отдельно.

Для заливки свежего масла нужно:

Прокачивая масло, следить за уровнем его в бачке и в случае необходимости доливать масло. Полная емкость системы гидроусилителя около 1,8 л масла;

- - установить крышку бачка с уплотнительной прокладкой, резиновое кольцо шпильки крепления крышки и шайбу и закрепить гайкой-барашком.

Гайку-барашек затягивать только от руки. В случае течи масла из-под крышки сменить прокладку крышки.

Управление автомобилем при неработающем гидроусилителе

Рулевое управление автомобиля позволяет продолжать движение при неисправном гидроусилителе. При этом следует иметь в виду, что усилие для поворота автомобиля на рулевом колесе возрастет.

Для продолжения движения при неисправном гидроусилителе отключить насос, сняв приводные ремни.

Для уменьшения усилия на рулевом колесе, при поврежденном гидроусилителе, слить масло из системы гидроусилителя.

При повреждениях или неисправностях силового цилиндра снять его.

Длительная езда с неисправным гидроусилителем не рекомендуется.

Проверка свободного хода рулевого колеса. Свободный ход рулевого колеса определяется регулировкой зацепления рулевого механизма и конструктивными особенностями гидроусилителя.

При неработающем гидроусилителе свободный ход рулевого колеса больше, чем при работающем. Это особенность конструкции гидроусилителя.

Максимально допустимый свободный ход рулевого колеса при работающем гидроусилителе руля 60 мм по окружности рулевого колеса (или 15°), при неработающем гидроусилителе 120 мм (или 30°).

Проверка давления, развиваемого насосом гидроусилителя

Чтобы удостовериться в исправной работе насоса гидроусилителя, необходимо замерить давление масла, создаваемое насосом.

Для этого нужно вывернуть нагнетательный шланг из резьбового отверстия насоса и ввернуть в это отверстие переходник с манометром и краном.

Манометр должен иметь шкалу не менее 80 кГ/см 2 . С другой стороны в переходник ввернуть нагнетательный шланг.

Для проверки нужно открыть кран и поворачивать передние колеса стоящего автомобиля до упора вправо или влево.

При крайних положениях колес давление масла должно быть не менее 60 кГ/см 2 , при оборотах холостого хода коленчатого вала двигателя.

Если давление масла меньше 60 кГ/см 2 , то нужно закрыть кран на переходнике и следить за давлением масла по манометру.

При исправном насосе давление должно подняться и быть не менее 60 кГ/см 2 .

При неисправном насосе давление не увеличивается. Если давление увеличивается до 60 КГ/см 2 , то неисправность нужно искать в клапане управления или силовом цилиндре.

При проверке нельзя держать кран закрытым или колеса автомобиля в крайних положениях более 15 сек, так как это может привести к перегревам и задирам деталей насоса.

Масло в бачке насоса при проверке должно быть теплым.

Неисправности гидроусилителя руля и способы их устранения

Недостаточное или неравномерное усиление при повороте рулевого колеса в обе стороны:

- Недостаточное натяжение ремней привода насоса

- Недостаточный уровень масла в бачке насоса

- Наличие воздуха или воды в системе (пена в бачке, масло мутное)

Удалить воздух. Если воздух не удаляется, проверить затяжку всех соединений, снять и промыть сетчатый фильтр, проверить целостность прокладки под коллектором и затяжку болтов его крепления. При необходимости сменить масло

- Заедание золотника клапана управления

Разобрать и промыть клапан управления

- Заедание штока или поршня силового цилиндра

Выяснить причину и место заедания. Отремонтировать или поврежденные детали заменить

- Повышенное перетекание масла через уплотнительные кольца в силовом цилиндре вследствие их износа или поломки

Разобрать цилиндр и заменить кольца

- Периодическое зависание перепускного клапана насоса вследствие загрязнения

Разобрать насос, проверить свободное перемещение клапана

Отсутствие усиления при повороте рулевого колеса вправо:

- Отвернулся болт крепления золотника клапана управления

Полное отсутствие усиления при различных оборотах коленчатого вала двигателя:

Сразу оговорюсь, что всё написанное ниже сугубо ИМХО, полученное после перелопачивания литературы, бортовиков соклубников DRIVE2, размышлений и опыта полученного при установке на свой авто.

1 Зачем это нужно?

После установки 35-х колес стал задумываться о правильном ГУРе. Варианты заводских стандартных схем не рассматривал. Потому как там несколько другой принцип: ГУР помогает крутить рулевую колонку, при этом усилие передаётся через продольную рулевую тягу, сильно её нагружая, а затем через поперечную тягу от левого колеса к правому. В нашем случае принцип иной, рулевая колонка разгружена и выступает больше в роли датчика (“куда поворачивать”), а всю работу делает гидроцилиндр двигая поперечную рулевую тягу то влево, то вправо. Заодно выполняя функцию мощного демпфера.

2 Как это работает?

Насос создаёт давление которое по шлангу передаётся на золотниковый механизм (“датчик”), находящийся в продольной рулевой тяге. От него к гидроцилиндру (“исполнительный механизм”) идут две трубки (“вправо”, “влево”). Как только мы поворачиваем руль в какую-либо сторону золотник открывает соответствующую трубку и давление масла передается в гидроцилиндр, который в свою очередь поворачивает колеса.

3 Как всё соединяется?

Соединяется, всё так:

4 Что нужно купить?

Перечень того, что понадобилось мне:

Насос ГУР

Они одинаковые у ГАЗ-66, ЗИЛ-130, отличаются только шкивами, насосы от других авто, думайте, хватит ли производительности.

Золотниковая тяга от ГАЗ-66

Именно тяга, а не один золотник

Гидроцилиндр ГАЗ-66

Трубки высокого давления

Их три штуки: одна от насоса к золотнику и две короткие от золотника к гидроцилиндру

Ну и всякие мелочи, которые появятся по ходу типа пыльника гидроцилиндра, пыльника шарового пальца рулевой тяги (там где золотниковый механизм), медных уплотнительных шайб, ремня и пр.

5 Как установить?

Насос я установил слева-сверху, закрепив на самодельном кронштейне на три шпильки к головке блока (две шпильки М10 и одна М8). Считаю, только двух М10 недостаточно. Поставил на коленвал двухручейковый шкив и один ремень (длина ремня у меня 1320) использовал исключительно для насоса ГУР. Сразу предупреждаю: продумывайте механизм натяжки. Вообще вариантов много, кто-то, например, ставит насос на место генератора, а генератор поднимает наверх.

Золотниковый механизм установил ближе к рулевой колонке, посчитав, что там более суше, чище. Методика такая: отпиливаем часть тяги ГАЗ-66 (та, что с золотниковым механизмом) и часть тяги УАЗ сращиваем (свариваем, склепываем) их между собой и ставим на УАЗ. Учтите, что пальцы у ГАЗ и УАЗ разные.

Мне показалось проще взять палец ГАЗ-66 и УАЗовский рулевой наконечник, отнести их токарю, а тот мне ГАЗ-66 палец переточил по примеру под УАЗовский конус.

Сошку на рулевой колонке необходимо выпрямить.

Не забываем делать ограничители хода сошки, потому как ход гидроцилиндра довольно большой и нужно, чтобы рулевой рычаг (тот, что от рулевой колонки к продольной тяге) первым обо что-то останавливался, а не гидроцилиндр нам тягу гнул в конце хода.

Гидроцилиндр обязательно должен быть параллелен поперечной рулевой тяге, стандартно крепил на две чашки крепления задних рессор УАЗ, соединяя их на 4 болта М16. Пластину крепления гидроцилиндра делал из 10мм стального листа, заодно приварил её к одной из чашек.

Некоторые крепят гидроцилиндр таким образом, что шток воздействует на середину поперечной рулевой тяги, считаю это неправильным, т.к. сильно возрастает шанс погнуть тягу усилием гидроцилиндра (большой рычаг). Советую сделать как у меня.

Не забывайте о паразитной тяге, фиксирующей поперечную рулевую тягу в среднем положении. Без неё руление не такое чёткое и есть шанс погнуть шток гидроцилиндра о рессоры например. Я у себя паразитную тягу делал из старой стойки стабилизатора ВЕСТА.

Рулевое управление автомобиля ГАЗ-53А состоит из рулевого механизма с валом рулевого колеса, рулевой колонки и рулевых тяг. В рулевом управлении автомобиля ГА3-66, кроме того, имеется гидроусилитель.

Рабочей парой рулевого механизма являются глобоидальный червяк и трехгребневый ролик.

Устройство рулевого механизма автомобиля ГАЗ-53А показано на рис. 92.

Рис. 92. Рулевой механизм автомобиля ГАЗ-53А:

1 — пробка; 2 — червяк; 3 — прокладка: 4 — poлик; 5 — вал рулевой cошки; 6 — картер, 7 — ocь pолика; 8 — ось; 9 — стопорная шайба; 10-гайка; 11 — регулировочный винт; 12 — стопорный штифт; 13 — cальник; 14 — рулевая cошка; 15 — гайка

По основным деталям (червяк, ролик, вал рулевой сошки, подшипники, боковая крышка) рулевые механизмы автомобилей ГАЗ-53А и ГАЗ-66 унифицированы.

Ввиду того, что кабина автомобиля ГАЗ-66 опрокидываемая вперед, вал руля этого автомобиля выполнен разрезным и имеет два карданных шарнира (рис. 93).

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ РУЛЕВОГО МЕХАНИЗМА

Для нормальной работы рулевого управления ежедневно перед выездом проверять свободный ход рулевого колеса. При правильной регулировке рулевого механизма и рулевых тяг свободный ход рулевого колеса в положении, соответствующем движению по прямой, на автомобиле ГАЗ-53А должен отсутствовать, а на автомобиле ГАЗ-66 не должен превышать 10° при работающем двигателе и 30° при неработающем двигателе, что соответствует 25 и 80 мм при замере на ободе колеса. Если свободный ход рулевого колеса превышает приведённые выше величины на 40 мм, отрегулировать рулевой механизм и рулевые тяги.

Чаще всего причиной повышенного свободного хода рулевого колеса является образование зазоров в шарнирных соединениях рулевых тяг, поэтому сначала следует проверить и, если необходимо, отрегулировать шарниры тяг.

При регулировке рулевого механизма сначала проверить правильность регулировки подшипников червяка и, если нужно, отрегулировать их.

Регулировка подшипников. Подшипники червяка регулируют при появлении осевого перемещения червяка рулевого механизма. Это перемещение на автомобиле ГАЗ-53А можно ощутить, если взяться рукой за рулевую колонку так, чтобы большой палец касался торца ступицы рулевого колеса, другой рукой удерживать рулевое колесо от вращения и раскачивать вывешенные колёса из стороны в сторону. Для определения осевого перемещения червяка в рулевом механизме автомобиля ГАЗ-66 необходимо при откинутой кабине отсоединить вилку нижнего кардана рулевого вала от вала червяка и продольную рулевую тягу от сошки. Если осевое перемещение червяка есть, то при покачивании сошки легко будет рукой ощутить перемещение вала червяка относительно верхней крышки рулевого механизма.

Регулировать подшипники червяка в следующем порядке:

- снять рулевой механизм с автомобиля;

- слить масло из картера рулевого механизма;

- зажать рулевой механизм в тиски за фланец картера;

- снять нижнюю крышку картера;

- осторожно при помощи ножа отделить и снять тонкую бумажную прокладку;

- установить нижнюю крышку на место и проверить осевое перемещение червяка. Если осевое перемещение есть, то снять нижнюю крышку, удалить толстую прокладку, а на её место установить ранее снятую тонкую;

- вынуть вал сошки;

- проверить затяжку подшипников червяка. При правильной затяжке усилие, приложенное к валу червяка на радиусе окружности рулевого колеса, должно быть 0,3—0,5 кГ;

- собрав рулевой механизм и отрегулировав зацепление червяка с роликом, установить его на автомобиль.

- отвернуть колпачковую гайку 8 (см.рис. 92) рулевого механизма и снять стопорную шайбу 7;

- вращать ключом регулировочный винт 11 по часовой стрелке до устранения люфта;

- проверить на ободе рулевого колеса усилие, требуемое для поворота рулевого колеса около среднего положения, и довести его путём вращения регулировочного винта до 1,6—2,2 кГ;

- надеть стопорную шайбу. Если одно из отверстий в стопорной шайбе не совпадает со штифтом, то регулировочный винт повернуть до совпадения. При этом усилие поворота ручного колеса не должно выходить за указанные выше пределы;

- навернуть колпачковую гайку и снова проверить люфт на конце рулевой сошки;

- соединить продольную рулевую тягу с сошкой.

Увеличенный свободный ход рулевого колеса

(на автомобиле ГАЗ-5ЗА — более 40 мм, на автомобиле ГА3-66 более 120 мм при неработающем двигателе и более 65 мм при работающем двигателе).

Читайте также: