Ремонт головок камаз своими руками

Добавил пользователь Skiper Обновлено: 19.09.2024

- Трещины, захватывающие внутренние каналы, полости отверстий под форсунку, направляющие втулки, поверхность сопряжения с блоком цилиндров.

- Разрушение посадочных мест под седла клапанов и перемычек между ними.

- Повреждение или кавитационное разрушение поверхности прилегания к блоку цилиндров.

- Ослабление посадки седел клапанов в гнездах или износ гнезд под седла, опробование посадки производится легкими ударами медного молотка.

- Выработка, риска или раковины на рабочих поверхностях седел выпускного и впускного.

- Ослабление посадки направляющих втулок клапанов.

- Трещины, сколы, механические повреждения на поверхности направляющих втулок клапанов.

- Износ отверстия направляющих втулок клапанов.

- Прогорание или механическое повреждение уплотнительного кольца газового стыка.

- Нарушение герметичности масляной полости и масляных каналов и нарушение герметичности рубашки охлаждения.

- Обломы и трещины на крышке цилиндров.

- Коробление плоскости прилегания крышки к головке цилиндров.

Общая трудоемкость ремонта — 57,0 чел. мин.

Оборудование и инструмент для ремонта головки блока

Разборка головки блока цилиндров двигателя КамАЗ

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки.

2. Разогнуть усики стопорной шайбы крепления стойки коромысел.

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм).

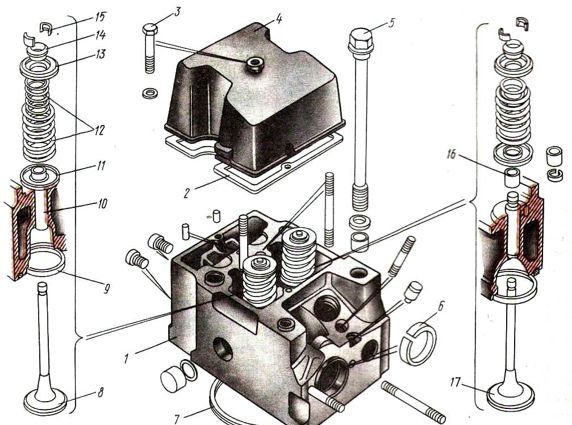

Рис. 1. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель: 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — контргайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 —втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина; 15 — направляющая клапана; 16 — шайба; 17 — клапан выпускной; А — тепловой зазор; 18 — гайка крепления стоек оси коромысел

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

Рис. 2. Газораспределительный механизм:

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга толкателя в сборе; 5 — винт регулировочный коромысла; 6 — коромысло клапана со втулкой в сборе; 7 — гайка регулировочного винта; 8 — коромысло клапана в сборе; 9 — тарелка пружины со втулкой в сборе;10 — внутренняя пружина клапана; 12 — пружинная шайба клапана; 13 — сухарь клапана; 14 — клапан; 15 — корпус подшипника распределительного вала в сборе; 16 — шестерня распределительного вала; 17 — шпонка сегментная.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки.

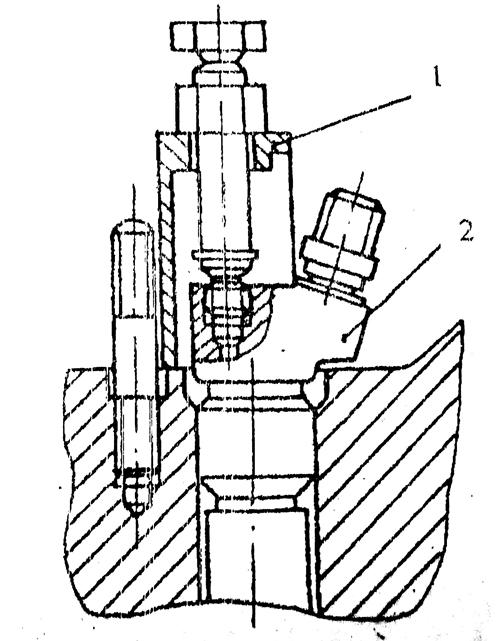

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов.

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

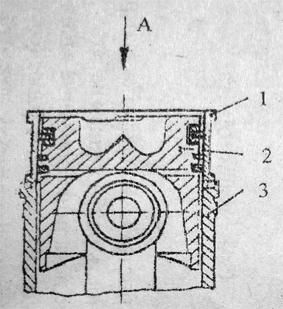

Рис. 4. Головка цилиндра с клапанами:

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы форсунки; 24 — шпилька крепления прижимной скобы форсунки; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; 28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей

(Ключ для выворачивания ввертышей).

13. Вывернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки.

Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления.

Мойка

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом.

Дефектовка

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/см2) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Сборка головки блока цилиндров

18. Установить головку 31 блока цилиндра со втулками 22 в сборе на приспособление для сборки.

19. Завернуть шпильки 21 крепления патрубка выпускного коллектора (при необходимости замены шпилек).

Высота выступания шпилек должна быть 52±1.

20. Завернуть шпильки 24 крепления скоб форсунок до упора. Работу выполнять при необходимости замены шпилек.

21. Завернуть шпильки 26 крепления стоек коромысел до упора. Работы выполнять при необходимости замены шпилек.

22. Завернуть ввертыш 29 крепления впускного коллектора. Работу выполнять при необходимости замены ввертышей. (Патрон для заворачивания ввертышей, пневмогайковерт).

23. Завернуть ввертыши крепления водяной трубы до упора. Работу выполнять при необходимости замены ввертышей.

25. Нанести на рабочую поверхность седел клапанов притирочную пасту. Состав пасты: электрокорунд зернистый — 81%, парафин ГОСТ 16360-71 — 13%. Состав развести в моторном масле М10Г,К ГОСТ 8581-78 до сметанообразного состояния.

26. Установить выпускной 1 и впускной 20 клапаны в головку цилиндров.

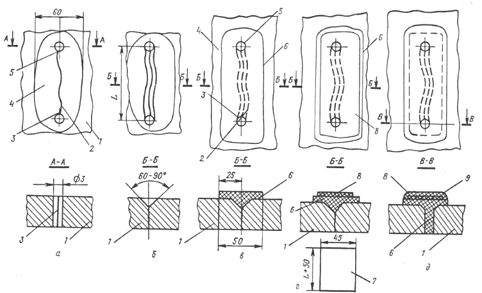

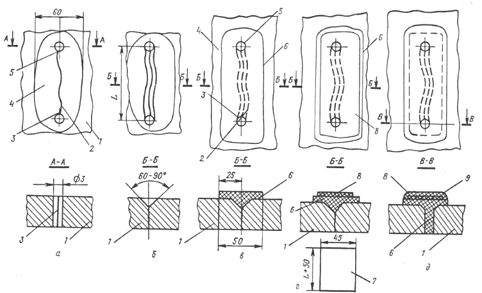

27. Притереть клапана к седлам. Притирку продолжать до тех пор, пока на фаске клапана и седла не появится непрерывный матовый поясок шириной менее 1,5 мм (Рис. 5.). Необходимо не допускать разрывов в пояске и риски.

28. Установить клапаны и головку цилиндров в тару для отправки на моечную машину. Гнезда кассеты для клапанов должны быть пронумерованы порядковыми номерами расположения клапанов в головках цилиндров, гнезда тары для головок цилиндров должны быть пронумерованы порядковыми номерами расположения головок цилиндров. Нумерация гнезд тары и кассеты должны соответствовать.

29. Промыть головку цилиндров и клапана после притирки. Применять моющий раствор КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л ЭАП-40 — 0,2—0,3%. Состав моющего раствора: карбонат натрия — 22,5% тринатрийфосфат —18,9% триполифосфат натрия — 50,6% сульфонол — 2,3% синтанол ДГ-7 — 5,7%. Температура моющего раствора 70-80°С. Время выдержки — 2 мин.

30. Установить головку блока цилиндров на стенд для сборки головки с клапанами.

31. Смазать стержни клапанов 1 и 20 (Рис. 4) рабочие поверхности направляющей втулки 18 клапанов чистым моторным маслом.

32. Установить впускной 20 и выпускной 1 клапаны в головку блока цилиндров согласно нумерации.

33. Установить уплотнительную манжету 15 впускного клапана в сборе с кольцом 16 на направляющую втулку 18 впускного клапана 20.

34. Установить шайбы 4 пружин клапанов.

35. Установить внутренние 6 и наружные 5 пружины.

36. Установить тарелки 14 пружин клапанов и втулки 7 тарелок пружин клапанов.

37. Установить головку блока цилиндров на приспособление для установки клапанов и сжать пружины 5 и 6 с тарелкой 14 и втулкой 7.

38. Установить сухари 8 клапанов и отпустить пружины, чтобы сухари вошли во втулку 7.

39. Снять головку блока цилиндров с приспособления, проверить герметичность притирки клапанов и, при необходимости, устранить неисправность.

Порядок выполнения работы следующий: установить головку блока цилиндров поочередно впускными и выпускными окнами вверх и залить в них дизельное топливо. Притертые клапана не должны пропускать топливо в местах уплотнения в течение 30 сек. При подтекании топлива постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притереть повторно, повторив работы 24-29.

При необходимости качество притирки проверить на карандаш: для чего поперек фаски клапана на равном расстоянии нанести им 6-8 черточек. Осторожно вставить клапан в седло и, сильно нажав, повернуть на 1/4 оборота все черточки должны быть стертыми; в противном случае повторить притирку повторив работы 24-29. При правильной притирке матовый поясок на седле головки должен начинаться у большого основания конуса седла, как показано на рис. 5.;

Рис. 5. Головка цилиндров с впускным и выпускными клапанами:

1 - кольцо опорное; 2 - седло впускного клапана; 3 - седло выпускного клапана; 4, 5 - втулки; 6 - клапан выпускной; 7 - тарелка; 8 - сухарь; 9 - клапан впускной;

10, 11 - пружины; 12 - манжета; 13 - шайба; 14 - головка цилиндра

40. Установить головку блока цилиндров на приспособление для сборки головки.

41. Завернуть в коромысла клапана регулировочный винт 5 (Рис. 2). (отвертка на 10).

42. Навернуть гайку 7 регулировочного винта на винт 5 не затягивая гайку 7Ч (ключ на 17 , отвертка 10,0 мм).

43. Установить коромысла 8 клапанов в сборе на стойку коромысел.

44. Установить фиксатор коромысел на головку блока цилиндров.

45. Установить стойку коромысел в сборе с коромыслами клапанов на головку блока цилиндров.

46. Установить стопорную шайбу крепления стойки коромысел.

47. Завернуть гайки 18 (Рис.1) крепления стойки оси коромысел. Момент затяжки гаек 42-54 Н. м (4,2—5,4 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131М).

48. Загнуть усики стопорной шайбы крепления стойки коромысел.

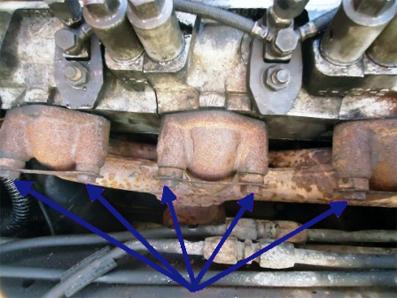

Головка блока цилиндров Камаз-740, изготовлен из алюминиевого сплава. Головка цилиндра Камаз-740 имеет полость охлаждения, соединенную с полостью охлаждения блока.

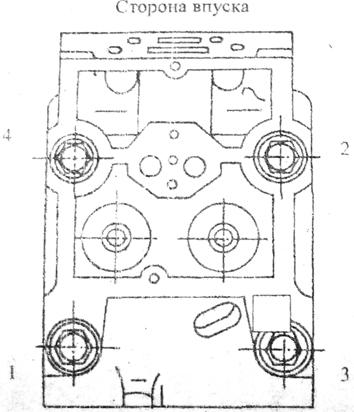

Головка блока Камаз-740 устанавливается на два штифта, запрессованных в блок цилиндров, и крепится четырьмя болтами.

Один из установочных штифтов служит втулкой для подачи масла на смазку коромысел клапанов. Втулка уплотнена резиновыми кольцами.

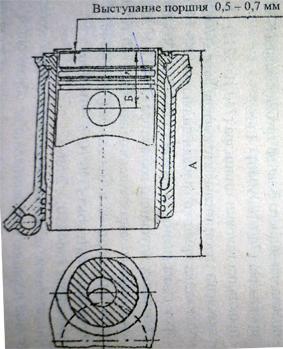

Стык "головка цилиндра - гильза" Камаз-740 (газовый стык) - без прокладки. В расточенную канавку на нижней плоскости головки запрессованы стальное уплотнительное кольцо.

Посредством этого кольца головка цилиндра Камаз-740 устанавливается на бурт гильзы. Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей уплотнительного кольца и гильзы цилиндра.

Уплотнительное кольцо дополнительно имеет свинцовистое покрытие для компенсации микронеровностей уплотняемых поверхностей.

1 - головка цилиндра, 2 - прокладка крышки головки, 3 - болт крепления крышки, 4 - крышка головки цилиндра, 5 - болт крепления головки, 6-втулка прокладки патрубка, 7 - уплотнительное кольцо газового стыка, 8 - впускной клапан, 9 - седло клапана, 10 - направляющая втулка клапана, 11 - шайба пружин клапана, 12 - наружная и внутренний пружины клапана, 13 - тарелка пружин клапана, 14 - втулка тарелки, 15 - сухарь клапана, 16-уплотнителъная манжета, 17 - впускной клапан

Сравнение головки блока цилиндров Камаз-740 и 740.10

В головке блока цилиндров Камаз-740, по сравнению с головкой двигателя 740.10, увеличено отверстие слива моторного масла из-под клапанной крышки в штанговую полость. Окна впускного и выпускного каналов расположены на противоположных сторонах головки цилиндров.

Впускной канал Камаз-740 имеет тангенциальный профиль для обеспечения оптимального вращательного движения воздушного заряда, определяющего параметры рабочего процесса и экологические показатели двигателя, поэтому замена на головки цилиндров двигателя 740.10 не допускается

В головку блока цилиндров Камаз-740 запрессованы чугунные седла и металлокерамические направляющие втулки клапанов. Седла клапанов имеют увеличенный натяг в посадке по сравнению с седлами 740.10, и фиксируются острой кромкой.

Установка головки блока цилиндров Камаз-740

1)Перед установкой прокладки берем силиконовое колечко, устанавливаем на масляный канал.

2)Одно кольцо одеваем на низ канала под прокладку. Далее ставим прокладку силиконовую на место, а теперь второе кольцо на масляный канал в паз устанавливаем. Все это проделываем со всеми цилиндрами.

3)Далее на головке необходимо проверить установку уплотнительных колец газового стыка из фторопласта. Они могут не установиться по размеру, так как головка может быть перегрета и кольцо не влезет в паз.

Устанавливаем головку ГБЦ

5)После этого кольцо встанет на место. Все прокладки ставим на место и устанавливаем головку блока цилиндров на блок цилиндров. Резьбу болтов крепления головки смазываем графитовой смазкой. Болты крепления головки затягиваются крест на крест.

6)Затяжку болтов делают динамометрическим ключом 40 - 50 Нм. Окончательно затягиваем болты головок в два приема. Первый прием момент затяжки 120 - 150 Нм. Второй прием затяжки болтов 160 - 180 Нм.

7)Теперь устанавливаем штанги толкателей клапанов в стакан.

8)Теперь устанавливаем стойку коромысел с коромыслами на место, затягиваем гайки. Теперь регулируем клапаны в соответствующем порядке. После регулировки клапанов устанавливаем прокладку на головку и одеваем крышку клапанов.

здравствуйте все кто читает это.в прошлом году как я писал застучал у меня двигатель камазовский, наши начальники искали и нашли мне донора в одном колхозе, донор оказался очень толковым, двигатель камаз 740.10 нового образца, тоесть 2008 года отроду.кто знает о чем я говорю, тот поймет, хотя отличий там немного от старого двигателя но есть.не буду о них рассказывать, вот в прошлом году я снял коленвал с этого двигателя, и его отвезли шлифовать, т.к. он был застучавший, провернуло вкладыши на шейке 2 и 6 го шатунов, шлифанули вал и вывели его в круг под первый ремонт, и шатунные и коренные.коленвал был номинал, и двигатель разбирался первый раз, я имею ввиду про коленвал, а вот головки подымались на нем.но был один нюанс в том двигателе, блок был разморожен и заварен и заклеен какой то херней типа холодной сварки, виднелись подтеки в месте разморозки блока!и вот тут моя ошибка!как говориться, из за дурной головы страдают руки и ноги.много кто мне советовал перекинуть все на мой блок, но я позарился на то что тот блок нового образца и распредвал там будет лучше, и остановило меня то что на моем блоке почему то выкидывало масло из сапуна под нагрузкой, даже после замены колец поршневых.короче пока шлифовали коленвал, вытянул гильзы я из того двигателя, вымыл блок и собрал все по всем правилам и по феншую, содрал и зачистил блок, купил эбоксидный клей(типа савдеповского), заклеил блок по всем правилам, с добавлением алюминевой стружки и армировав марлей в 4 слоя!собрали двигатель, завели, все нормально, слил воду и пошел в отпуск, после отпуска залил воду и она поплыла как из открытого краника, через трещину в блоке где клеил, опять все отодрал и заметил что трещина отошла, опять все отодрал, зачистил обезжирил, и опять заклеил.заметил что вода сливается не полностью и остается сзади в блоке(на старом блоке такого не было и отьездил нормально прошлую зиму).заклеил и залил тосол.все нормально!нормально было 2 месяца, и опять потек блок(((, покупаю эбоксидный клей манол(двух компонентный в 2-х шприцах, покупаю армированную сеточку металическую, обрабатываю поверхность толково, клею, с армированием сеточки, сушу 2-е суток, завожу машину, все нормально, поработав минут 5 блок потек!пи.ец!нервы мои здали!выкидываю двигатель и перекидываю все на другой блок, блок правда взял не свой, а был у нас еще один с урала застучавший мотор, там тоже провернуло шатунные, вымыл керхером тот блок и перекинул все из этого двигателя на тот блок.вот кусок работы, но сегодня вкинул двигатель на машину, завел, проехал по гаражу, вроде все нормально.вот так бывает.вся работа(снятие мотора, перекидывание всего кроме распредвала на другой блок и установка на автомобиль с подключением всего)заняла 5 дней рабочих, делали вдвоем, могли бы быстрее, но много времени потерянно на то что ждали кое какие запчасти.начальство мудачье редкое, только маслянные фильтра ждали день, ладно, не об этом речь.на фото размороженный блок 2008 года, и то как мойщик моет блок на который все совранно, блок 1986 года.всем удачи и дочитавшим спасибо!

Сейчас мы с Вами освоим приемы разборочно-сборочных работ и основы комплектации деталей при замене поврежденной головки цилиндра. А так же узнаем как ремонтировать КАМАЗ.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

2) Освоить методы комплектования деталей, обеспечивающих установку головки цилиндра, согласно, требований технических условий на сборку.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

- Сборка заднего моста

- Как правильно собрать коробку передач

- Как правильно собрать двигатель

- Качество сборки автомобилей

- Как собрать рулевое

- Контроль качества сборки автомобилей

- Организация сборки автомобилей

- Технология сборки автомобиля

Замену на двигателе КАМАЗ-740 одной головки цилиндра или их комплекта, проводят в условиях мастерской автотранспортного предприятия при проведении текущего ремонта.

Перед началом разборочно-сборочных работ должна быть слита жидкость из системы охлаждения двигателя через три краника при открытой крышке расширительного бачка.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

- Коллекторы выпускные в сборе;

- Фильтр тонкой очистки топлива;

- Компрессор пневматического тормоза в сборе с расширительным бачком и трубками;

Разборочно-сборочные работы

деталей цилиндро-поршневой группы,

комплектование деталей гильзо-поршневой

группы, ремонт и установка

шатуннопоршневой группы двигателя

- Коллектор впускной левый в сборе;

- Стойки коромысел с коромыслами в сборе;

- Штанги толкателей в сборе;

Замена поршневых колец

своими руками

- Болты головок цилиндров;

- Крышки головок цилиндров;

- Форсунки в сборе;

- Скобы крепления форсунок.

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разборке нормали (болты, гайки, шайбы) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждения более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические и электрические). При недостаточном крутящем моменте гайковерта для трогания с места или нормированного момента затяжки болта (гайки) следует применять динамометрический ключ с торцовыми головками.

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- головка цилиндра с клапанами в сборе (новая или восстановленная)

- прокладка головки цилиндра

- прокладка уплотнительная головки цилиндра

- прокладка крышки головки цилиндра

- прокладка фланца водяной трубы

- прокладка впускного коллектора

- прокладка корпуса компрессора

После проведения сборочных работрегулируют зазоры междуклапанами и коромыслами, заправляют двигатель свежим моторныммаслом, охлаждающей жидкостью к форсункам, а затем запускают двигатель.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. Всоединениях не должно бытьследов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки, не допускается.

Оборудование, оснастка и инструмент для проведения работ расборочно-сборочных работ, снятия головки блока.

- Стенд лабораторный для крепления двигателя КамАЗ-740

- Верстак слесарный с тисками слесарными

- Линейка измерительная с пределом изменения 300 мм (линейка 300 ГОСТ 427-75).

- Штангенциркуль

- Щуп № 2 ГОСТ 882-75.

- Ключ динамометрический с предельным крутящим моментом 240 Н*м (24 кгс-м).

- Набор торцовых головок

- Отвертка 175x0.7 ГОСТ 24437-80

- Плоскогубцы ГОСТ 7236-86

- Съемник для форсунки

Порядок выполнения работы по ремонту головки блока цилиндров КАМАЗ

1) Отвернуть и снять вместе с тарельчатыми шайбами три болта крепления выпускного правого коллектора к головкам блока правого ряда. Снять коллектор в сборе и четыре прокладки. Уложить коллектор на верстак. Те же операции повторить для выпускного левого коллектора.

2) Отвернуть накидную гайку трубки подвода воды к компрессору, накидные гайки соединительной трубки от компрессора к расширительному бачку и накидные гайки трубки от компрессора к регулятору давления. Ослабить крепление трубки на кронштейне. Освободить компрессор от трубок. Отверните четыре болта крепления компрессора. Снять компрессор вместе с прокладкой корпуса компрессора, установить транспортную заглушку шестерни компрессора, уложить компрессор на верстак.

3) Отвернуть три болта крепления топливных трубопроводов к фильтру тонкой очистки топлива. Освободить трубопроводы, установить болты с медными шайбами на место, завернуть на два три оборота. Отвернуть две гайки крепления фильтра тонкой очистки топлива к соединительному патрубку впускных коллекторов, снять плоские и пружинные шайбы. Снять фильтр, уложить на верстак. Отвернуть четыре болта крепления соединительного патрубка впускных коллекторов, снять болты с волнистыми шайбами. Снять соединительный патрубок имеете с прокладками.

4) Отвернуть накидные гайки крепления к штуцерам насоса гидроусилителя руля трубы низкого давления насоса (740 3407116) трубы высокого давления насоса (740.3407110). Освободить трубы низкого и высокого давления насоса гидроусилителя от трубопроводов системы гидроусилителя руля. Отвернуть болты скоб крепления труб

К впускному левому коллектору и к трубе водяной левой. Освободить трубы, завернуть болты на место на два-три оборота. Отвернуть болты подвода топливных трубопроводов к ТНВД. Освободить трубопроводы, болты с медными шайбами установить на место, завернуть на два-три оборота.

Отвернуть восемь болтов крепления впускного правого коллектора. Снять болты вместе с волнистыми шайбами. Снять впускной правый коллектор (740.11150012) в сборе с распределительным бачком системы охлаждения и трубками, а также топливными трубопроводами, закрепленными на нем. Снять четыре прокладки впускного коллектора (740 1115026). То же повторить для впускного левого коллектора (740 1115014). Уложить впускные коллекторы на верстак, обеспечив предохранение трубопроводов от повреждения.

5) Вывернуть восемь болтов крепления водяной правой трубы (740 1303100), снять плоские и пружинные шайбы. То же повторить для водяной левой трубы (740.1303101). Отвернуть четыре гайки крепления форсунок на головках цилиндров правого ряда. Снять скобы крепления форсунок (740.1112163), снять форсунки (33.1112010) вместе с уплотнительными кольцами (33.1112342) и шайбами (870880). Уложить форсунки на верстак. То же повторить для форсунок на головках цилиндров левого ряда (КЭ 25).

6) Вывернуть четыре болта крепления крышек головок цилиндров правого ряда. Снять крышки головок цилиндров (740.1003264-21) и прокладки крышек (740 1003270-10) То же повторить для крышек головок цилиндров левого ряда. Отвернуть две гайки крепления стойки коромысел на головке первого цилиндра. Снять стойку коромысел в сборе с коромыслами (740 1007091-10, 640.1007140), две штанги толкателей в сборе (740.1007і 76). То же повторить для головок второго-восьмого цилиндров. Ослабить четыре болта крепления головки первого цилиндра (740.1003016-02), соблюдая ту же последовательность, что и при затяжке. Вывернуть болты, снять шайбы Снять головку цилиндра с клапанами в сборе (740.1003010-11) вместе с уплотнительной резиновой прокладкой (740 1003213-11) и прокладкой головки цилиндра (740.1003212). Снять прокладку фланца водяной трубы (740.1303268). Повторить для снятия головок второго-восьмого цилиндров.

7) Произвести комплектацию новых и работоспособных деталей для обеспечения установки головок цилиндров на двигатель.

- головка цилиндра с клапанами в сборе

- прокладка фланца водяной трубы (740.1303268) 8 шт.

- прокладка головки цилиндра (70.1003213) – 8 шт.

- прокладка уплотнительная головки цилиндра (740.100213-11) 8 шт.

- стойка коромысел в сборе с коромыслами (740 1007091-10)

- штанга толкателя в сборе (740.1007176) 16 шт.

- болт головки цилиндра (740.1003016-02) - 32 шт.

- крышка головки цилиндра (740.1003264) - 8 шт.

- прокладка крышки головки цилиндра (740 1003270-10) - 8 шт.

- форсунка в сборе (33 1112010) 8 шт.

- скоба крепления форсунки (740.1112163) 16 шт.

- шайба уплотнительная (870638) 8 шт.

- кольцо уплотнительное (33.1112342) - 8 шт.

- обеспечить рабочее место графитной связкой.

8) Установить прокладку головки на буртик гильзы первого цилиндра (740 10.03212), уплотнительную прокладку головки цилиндра (740 1003213), головку цилиндра в сборе с клапанами (740.1003010-11). Обеспечить правильность монтажа прокладок и головки. Завернуть четыре болта крепления головки (740.1003016-02), предварительно надев на каждый шайбу (870648) и смазав резьбу графитным смазочным материалом. Затянуть болты согласно схеме динамометрическим ключом в три приема моментом 40-50 Н*м, 120-150 Нм, 160-180 Нм, для болтов без покрытия 190-210 Н*м.

Повторить те же операции для установки головок второго-восьмого цилиндров (КЭ 30).

Установить на шпильки и штифты головки первою цилиндра стойку коромысел я сборе, предварительно установив штанги толкателей в сборе (740.1007176). Установить стопорную шайбу крепления стойки (740.1007134), завернуть две гайки, затянуть их динамометрическим ключом с моментом 42-54 Н* м, застопорить гайки шайбой. Повторить для установки стойки коромысел в сборе с коромыслами для головок второго-восьмого цилиндров.

9) Отрегулировать зазоры между клапанами и коромыслами в установленной последовательности (КЭ-30-1).

То же повторить для установки крышек головок второго - восьмого

11. Установить форсунку в сборе (33.1112010) в головку первого цилиндра с уплотнительной шайбой (870638) и уплотнительным кольцом (33Л112342), предварительно вывернув пробку корпуса(87-080) Установить скобы крепленияфорсунки (740.1112163) и навернуть гайку; затянуть моментом 32-40Н*м.

То же повторить для установки форсунок второго-восьмого цилиндров.

Установить между головкой первого цилиндра ифланцем водяной грубы прокладку фланца водяной трубы (740.1303268) иввернуть два болта, надев пружинную и плоскую шайбы

То же повторить для головок второго-восьмого цилиндров. Затянуть окончательно болты крепления трубы водяной правой и левой моментом 30-53 Н*м.

12. Обеспечить комплектацию новых и работоспособных деталей для установки коллекторов впускных левого и правого:

- коллектор впускной правый всборе с расширительным бачком и трубками (740.1115012, 5320-131010) – 1шт.;

- коллектор впускной левый в сборе (740 1115014) - 1 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.

13. Установить на левый ряд головок четыре прокладки впускного левого коллектора (740.1115026), впускной левый коллектор в сборе (740 1115014), ввернуть восемь болтов крепления коллектора, надев на них волнистые шайбы, затянуть болты динамометрическим ключом с моментом 50-62 Н*м.

14. Установить на правый ряд головок четыре прокладки впускного правого коллектора (740.1115026), впускной правый коллектор в сборе 740.II15012) вместе с расширительным бачком (5320-1311040), трубками и топливными трубопроводами. смонтированными на нем, (вернуть восемь болтов крепления коллектора, надев на них волнистые шайбы. Затянуть болты динамометрическим ключом с моментом 50-62 Н*м. Соединить свободный конец перепускной трубки расширительного бачка (5320-1311091) с патрубком отвода воды из расширительного бачка в водяной насос (5320-1311055). Затянуть хомут.

Соединить свободный конец воздухоотводящей трубки радиатора к расширительному бачку (5320-1311054). Затянуть хомут. Навернуть накидную гайку перепускной трубки от двигателя к расширительному бачку (5320-1311106) на штуцер впускного левого коллектора. Затянуть гайки накидные на впускном левом коллекторе и расширительном бачке.

15. Вывернуть болты соединения топливных трубопроводов с ТНВД соединить их с трубопроводами, установив медные шайбы, вывернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

Вывернуть болты скоб крепления труб низкого и высокого давления насоса гидроусилителя руля к впускному левому коллектору и к водяной левой трубке. Установить трубу высокого давления насоса (740.3407110) и трубу низкого давления насоса (740.3407116), навернуть накидные гайки трубопроводов системы гидроусилителя руля. Установить скобы крепления труб к впускному левому коллектору и водяной левой трубе. Ввернуть болты, затянуть динамометрическим ключом с моментом 15-20 Н*м.

16. Обеспечить комплектацию новых и работоспособных деталей для установки соединительного патрубка впускных коллекторов и компрессора пневматического тормоза:

- патрубок соединительный впускных коллекторов в сборе (740.1115030)- 1 шт.;

- прокладка соединительного патрубка (740.1115036-01) - 2 шт

- фильтр тонкой очистки топлива (740.1117010) - 1 шт.

- компрессор пневматического тормоза в сборе (5320-3509015) - 1шт.

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.

17. Установить соединительный патрубок впускных коллекторов (740.1115030) вместе с прокладками (740.1115036-01). Ввернуть четыре болта крепления, надев на них волнистые шайбы, затянуть динамометрическим ключом моментом 50-62 Н*м.

Установить фильтр тонкой очистки топлива (740. Ш 7010) на шпильки соединительного патрубка впускных коллекторов, надеть две плоские и пружинные шайбы, навернуть гайки, затянуть до упора. Вывернуть болты соединения топливных трубопроводов с фильтром, соединить их с топливными трубопроводами, установив медные шайбы, завернуть болты, затянуть динамометрическим ключом с моментом 40-50 Н*м.

18. Снять транспортную заглушку шестерни компрессора (5320-3909137) Установить компрессор пневматического тормоза в сборе с прокладкой, обеспечив уплотнение по всасывающему патрубку компрессора.

Ввернуть четыре бота крепления, надев пружинные шайбы. Затянуть болты моментом 50-52 Н*м. Навернуть накидную гайку трубки подвода воды к компрессору (740.35009276), накидную гайку соединительной трубки от компрессора к

Расширительному бачку (3520-1311064-01), накидную гайку трубки от компрессора к регулятору давления (5320-3506200). Затянуть накидам гайки на обоих концах трубок. Закрепить трубку от компрессора к регулятору давления (5320-3506200) на кронштейне (5320-35006220).

19. Вывернуть из форсунок левого ряда 7 головок цилиндров болты топливной дренажной трубки, установить топливную дренажную труб (740.1104346), соединив ее с болтами, установив медные шайбы, вверну болты, затянуть. То же повторить для топливной дренажной трубки форсунок правого ряда головок (740.1104370). Снять полиэтиленовые заглушки (870941) со штуцеров форсунок. Навернуть накладные гайки топливных трубок (740.1104310? 740.11043 12, 740.1104314, 740.1104316) на штуцерах форсунок левого ряда головок цилиндров. Затянуть гайки с обоих концов каждой трубки. Закрепить топливные трубки с помощью двух скоб крепления (740.1104358). Затянуть два болта.

То же повторить для топливных трубок правого ряда головок цилиндров (740 1104318, 740.1104329, 740.1104322, 740.1104324).

20. Установить впускной коллектор правого ряда цилиндров в сборе с патрубками выпускного коллектора (740.1008020, 740.1008044) вместе с четырьмя прокладками патрубка (740.1068050). Ввернуть три болта крепления выпускного коллектора к блоку и навернуть восемь гаек крепления патрубков выпускного коллектора к головкам блока, надев тарельчатые шайбы. Затянуть динамометрическим ключом с моментом 50-62 Н м.

Как ремонтировать шатунно-поршневую группу КАМАЗ-740?

Наша задача освоить приемы разборочно-сборочных работ и основы комплектации деталей при замене изношенного гильзо-поршневого комплекта.

Содержание работы:

1 Выполнение необходимых разборочных работ применительно к деталям гильзо-поршневого комплекта.

2. Комплектование деталей гильзо-поршневой группы с учетом требований ТУ на сборку.

3. Выполнение сборочных работ при установке гильзо-поршневого комплекта на двигатель.

Замена поршневых колец

своими руками.

Как узнать, что надо

менять поршневые кольца?

Комплект гильз цилиндров и деталей шатунно-поршневой группы на двигателе КамАЗ-740 заменяют в условиях автомастерской без снятия двигателя с автомобиля в объеме работ текущего ремонта.

Перед началом разборочно-сборочных работ должны быть опорожнены системы охлаждения двигателя и системы смазывания.

1) Жидкость из системы охлаждения сливают через три краника (5320-8105010, 5320-1305010), открыв крышку расширительного бачка (5320-1304010).

2) Для слива масла необходимо вывернуть сливную пробку из поддона картера (870886). После слива ввернуть ее на место вместе с прокладкой (870625). Масло сливать только из прогретого двигателя!

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

После проведения разборочных работ на рабочем месте для повторного использования остаются следующие сборочные единицы и детали (при условии годности для дальнейшей эксплуатации):

- коллекторы выпускные в сборе (740.1008020);

- фильтр тонкой очистки топлива (740.1117010);

- компрессор пневматического тормоза в сборе (5320-3509015);

- коллектор впускной правый в сборе (740.1115012) с расширительным бачком и трубками (5320-1311010);

- коллектор впускной левый в сборе (740.1115014);

- стойки коромысел с коромыслами в сборе (740.1007091-10, 740.1007140);

- штанги толкателей в сборе (740.1007176);

- болты головок цилиндров (740.1003016-02);

- головки цилиндров с клапанами в сборе (740.1003010-11);

- крышки головок цилиндров (740.1003264-21);

- форсунки в сборе (33.1112010);

- скобы крепления форсунок (740.1009010);

- картер масляный в сборе. (740.1009010);

- картер масляный в сборе с шестерней ведомой привода насоса масляного (740.10110101-02), трубкой всасывающей (740.1011398) и трубкой подводной клапана системы смазывания (740.1011538).

Указанные сборочные единицы и отдельные детали должны быть тщательно очищены, вымыты и подвергнуты дефектации. Детали, непригодные к дальнейшей эксплуатации, необходимо заменить новыми или восстановленными.

Все прокладки, снятые при разборке двигателя, независимо от их состояния, подлежат замене новыми прокладками. Допускается отжиг медных шайб уплотнения топливных трубопроводов. Все снимаемые при разработке нормали (болты, гайки, шайбы и др.) сортируют по типам и размерам и хранят в соответствующих ячейках сборника нормалей. Не допускаются к сборке болты и гайки с изношенными или помятыми гранями, а также имеющие повреждение более двух ниток резьбы.

В процессе разборочно-сборочных работ рекомендуется применять гайковерты (пневматические или электрические). При недостаточном крутящем моменте гайковерта для трогания с места (или нормированного момента затяжки) болта, гайки следует применять динамометрический ключ с торцовыми головками.

Последовательность проведения работ

по капитальному ремонту двигателя

своими руками

Для проведения сборочных работ дополнительно к повторно используемым рабочее место должно быть обеспечено следующими сборочными единицами и деталями:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное верхнее гильзы (740.1002031) - 8 шт.;

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.;

- вкладыш нижней головки шатуна (740 1004058 «или 740.1004058Р)- 16 шт.;

- прокладка заднего фланца трубки клапана (740.1011091) - 1 шт.;

- прокладка (740Л 009040) - 1 шт.;

- прокладка головки цилиндра (740.1003213) - 8 шт.;

- прокладка уплотнительная головки цилиндра(740Л003213-11) -8 шт.;

- прокладка крышки головки цилиндра (740.1003270-10) - 8 шт.;

- прокладка фланца водяной трубы (740.1303268) - 8 шт.;

- прокладка впускного коллектора (740.1115026) - 8 шт.;

- прокладка соединительного патрубка (740 1115036-01) - 2 шт.;

- прокладка корпуса компрессора (740.3509403-10) - 1 шт.;

- прокладка патрубка (740.1008050) - 8 шт.;

- прокладка (864420) - 2 шт.

При установке поршней в гильзы цилиндров необходимо проверить соответствие поршня по расстоянию от образующей шатунной шейки коленчатого вала в верхнем ее положении до уплотнительного бурта гильзы цилиндра (индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы). Поршни с индексом 10 можно устанавливать в любые гильзы (КЭ 20).

После проведения сборочных работ регулируют зазоры между клапанами и коромыслами, заправляют двигатель свежим моторным маслом, охлаждающей жидкостью и обеспечивают поступление топлива к форсункам. Производят запуск двигателя.

Двигатель должен работать устойчиво, без перебоев, стуков и посторонних шумов. После прогрева двигателя проверяют герметичность соединений. В соединениях не должно быть следов подтекания охлаждающей жидкости, моторного масла и топлива. Прорыва газа через прокладки не допускается.

1 - съемник, 2 - опора, 3 - гильза цилиндра.

![]()

Обработку деталей под ремонтный размер

проводят во время

капитального ремонтаа двигателя

1. Стенд лабораторный для крепления двигателя КамАЗ-740.

2. Верстак слесарный с тисками слесарными ГОСТ 4045-75.

3. Линейка измерительная с пределом измерения 300 мм (линейка - 300 ГОСТ 427-75).

4. Штангенциркуль ШЦ-П-250-0,05 ГОСТ 166-89.

5. Микрометр МК-125-1 ГОСТ 6507-78

6. Щуп № 2 ГОСТ 882-75.

7. Ключ динамометрический с предельным крутящим моментом 240Н*м.

9. Отвертка 175x0,7 ГОСТ 24437-80.

10. Плоскогубцы ГОСТ 7236-86.

11. Ломик для поворота коленчатого вала.

12. Приспособление специальное инерционное для снятия крышки шатуна.

13. Съемник специальный для снятия гильз.

14. Приспособление специальное для запрессовывания гильз цилиндров.

15. Обойма для установки поршня в гильзу цилиндра.

Порядок выполнения работы по замене гильз цилиндров и шатунно-поршневой группы двигателя КАМАЗ-740

Комплектование деталей для

ремонта головки блока цилиндров.

Как ремонтировать головку блока

цилиндров самому.

1. Повторить все разборочные операции по ремонту головки блока цилиндров.

2. Вывернуть 22 болта крепления картера масляного к блоку и шесть гаек. Снять болты, гайки и 28 шайб пружинных. Снять масляный картер (740 1009010) и прокладку (740.1009040).

3. Вывернуть болт крепления трубки всасывающей масляного насоса, два болта крепления к блоку трубки подводной клапана системы смазки, три болта крепления масляного насоса к блоку. Снять болты с пружинными шайбами. Снять масляный насос в сборе с ведомой шестерней привода масляного насоса (740.10110101-02) всасывающей трубкой (740.1011398) и подводной трубкой клапана системы смазывания (740.1011538), прокладкой заднего фланца трубки клапана (740.1011091). Уложить на верстак, предохранив от попадания пыли и грязи.

4. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Отвернуть четыре гайки болтов крепления крышек шатунов 1-го и 5-го цилиндров, снять крышки с вкладышами (740.1004055, 740.1004058)7 вынуть вкладыши, уложить крышки на верстак.

Вытолкнуть поршни с шатунами в сборе из 1-го и 5-го цилиндров. Установить соответственно крышки 1-го и 5-го шатунов на шатуны (разукомплектование шатунов и крышек не допускается). Убедиться в правильности постановки клейм спаренности на шатуне и его крышке. Совместить обе части шатуна по клеймам, установить болты и навернуть гайки без затяжки. Уложить поршни с шатунами и кольцами в сборе на верстак.

Как ремонтировать блок цилиндров двигателя?

Восстановление блока цилиндров заваркой,

способ заделки трещины блока цилиндров эпоксидкой

6. Произвести комплектацию новых и восстановленных деталей для обеспечения установки гильзо-поршневого комплекта на двигатель:

- гильза цилиндра (740.1002021) - 8 шт.;

- кольцо уплотнительное гильзы (740.1002024) - 16 шт.;

- кольцо уплотнительное гильзы верхнее (740.1002031) - 8 шт.,

- поршень с шатуном и кольцами в сборе (740.1004010-10) - 8 шт.,

- вкладыш нижней головки шатуна (740.1004058 или 740.1004058Р)

7. Зачистить от забоин и ржавчины и протереть посадочные пояски в блоке цилиндров Смазать посадочные пояски в блоке и у гильзы моторным маслом, применяемым для смазывания двигателя. Установить в кольцевые проточки блока два уплотнительных кольца (740 1002024); и под бурт гильзы - уплотнительное верхнее кольцо (740.1002031) При установке колец не допускать их скручивания. Запрессовать последовательно восемь гильз в блок цилиндров.

8. Установить 1-ю шатунную шейку коленчатого вала в нижнее крайнее положение. Протереть и смазать моторным маслом гильзы 1-го и 5-го цилиндров и 1-ю шатунную шейку коленчатого вала.

Отвернуть гайки, крепящие крышки шатунов 1-го и 5-го цилиндров, снять крышки. Установить вкладыши нижней головки шатуна (740.1004058 или 740.1004058Р) в постели крышки и стержня шатуна. Обеспечить соответствие размеров вкладышей размерам шатунных шеек коленчатого вала.

9. Установить смежные поршневые кольца на поршнях 1-го и 5-го цилиндров замками в противоположные стороны. Вставить последовательно поршень 1-го и 5-го цилиндров в сборе с шатуном и кольцами в гильзы соответствующего цилиндра (выточки под клапаны на днище поршня должны быть смещены в сторону развала блока цилиндров). Выбить на днище поршня и на торце гильзы соответствующие номера цилиндров (КЭ 40).

10. Установить нижние головки 1-го и 5-го шатунов на 1-ю шатунную шейку коленчатого вала. Установить соответствующие крышки шатунов (клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми) на болты шатунов и навернуть гайки. Окончательную затяжку гаек произвести динамометрическим ключом, момент затяжки 120-130 Н*м, что соответствует удлинению стержня болта на 0,25-0,27 мм. Контролировать удлинение. Контролировать зазор между торцами нижних головок шатунов и щеками коленчатого вала Суммарная величина должна быть не менее 0,15 мм.

Проверить свободу проворачивания коленчатого вала.

11. Обеспечить комплектацию новых и работоспособных деталей для обеспечения установки масляного насоса и масляного картера в сборе на двигатель:

- насос масляный с шестерней в сборе (740.1011010-02) - 1 шт.;

- трубка всасывающая масляного насоса (740.1011398) - 1 шт.;

- трубка подводная клапана системы смазывания (740.1011538) -1 шт.

- прокладка заднего фланца трубки клапана (740.1011091) - 1 ш

- картер масляный в сборе (740.1009010) - 1 шт.;

- прокладка (740 1009040) - 1 шт.

13. Нанести на поверхность прокладки масляного картера (740.1009040) тонкий слой уплотнительной пасты, установив прокладку нашесть шпилек. Установить масляный картер (740.1009010), навернуть шесть гаек и ввернуть 22 болта, предварительно надеть на болты и шпильки пружинные шайбы. Окончательную затяжку болтов и гаек произвести динамометрическим ключом с моментом 15-17 Н*м.

1 - обойма, 2 - поршень, 3 - гильза цилиндра.

14. Повторить комплектацию и сборочные операции по замене головки цилиндра (работа 1).

Читайте также: