Ремонт гбц ока своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Отсоедините провод от клеммы “–” аккумуляторной батареи.

Слейте жидкость из системы охлаждения двигателя.

При обнаружении течи моторного масла или охлаждающей жидкости в местах соединения головки блока с блоком цилиндров снимите головку и замените ее прокладку. Течь также может быть из-за коробления головки блока вследствие перегрева двигателя.

Прокладка головки блока разовая, поэтому при каждом снятии головки блока прокладку необходимо заменять.

1. Выньте оболочку тяги привода воздушной заслонки из кронштейна и отсоедините тягу от рычага, ослабив болты крепления (см. подраздел 10.10.6.).

2. Отсоедините наконечник промежуточной тяги от промежуточного рычага привода дроссельной заслонки.

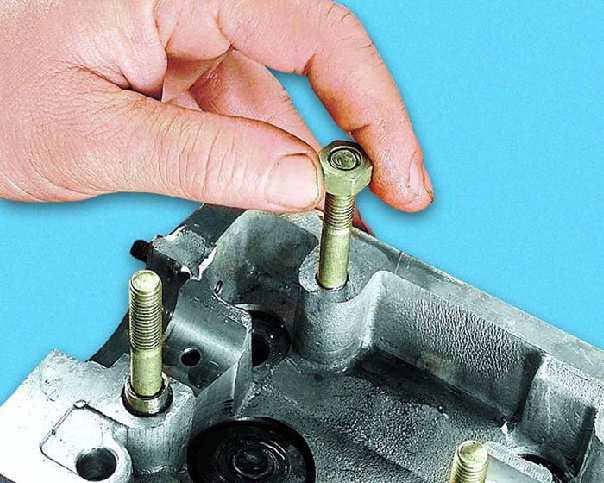

3. Отверните две гайки крепления кронштейна промежуточного рычага.

4. Обратите внимание: под гайками установлены пружинные шайбы.

5. Снимите кронштейн со шпилек.

6. Отсоедините провода от клапана ЭПХХ.

7. Снимите шкив с распределительного вала (см. подраздел 10.4.2., операции 1–5).

8. Снимите крышку головки блока цилиндров (см. подраздел 10.2., операции 1–10).

9. Отсоедините шланг от вакуумного регулятора датчика момента искрообразования.

10. Отверните три гайки крепления датчика момента искрообразования, снимите его со шпилек и отведите в сторону, не отсоединяя от него колодку с проводами.

11. Снимите топливный насос со шпилек корпуса привода вспомогательных агрегатов (см. подраздел 10.10.3.) и отведите его в сторону, не отсоединяя от него шлангов.

12. Отверните болт крепления корпуса привода вспомогательных агрегатов.

13. Обратите внимание: под головкой болта установлена пружинная шайба.

14. Снимите корпус привода вспомогательных агрегатов со шпилек.

15. Проверьте и замените порванное или потерявшее эластичность уплотнительное кольцо, установленное в корпусе привода вспомогательных агрегатов.

16. Отверните гайку верхнего крепления задней крышки ремня привода распределительного вала.

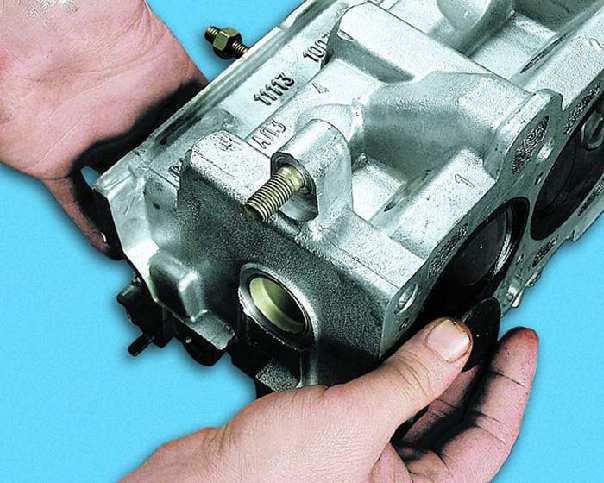

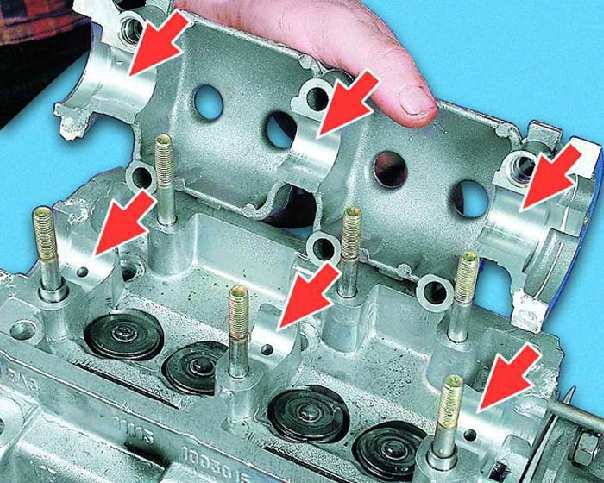

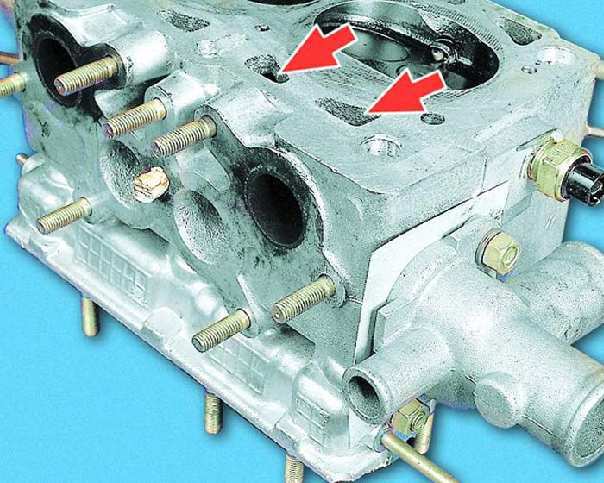

17. Отверните шесть гаек крепления корпуса подшипников распределительного вала.

18. Обратите внимание: гайки имеют зубчатые буртики.

19. Снимите корпус подшипников распределительного вала.

20. Выньте распределительный вал и снимите с него сальник.

21. Ослабьте затяжку гайки крепления генератора к натяжной планке.

22. Отверните гайку крепления натяжной планки к блоку цилиндров и снимите плоскую шайбу, установленную под ней.

23. Снимите со шпильки рым.

24. Снимите со шпильки натяжную планку.

25. Снимите натяжной ролик и дистанционное кольцо (см. подраздел 10.3.1.).

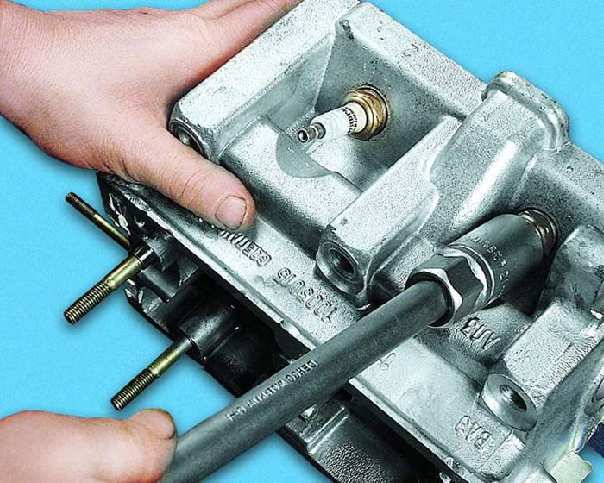

26. Ослабьте затяжку хомутов и отсоедините три шланга от патрубка рубашки охлаждения.

27. Сдвиньте защитный колпачок и отсоедините провод от датчика указателя температуры охлаждающей жидкости.

28. Ослабьте затяжку хомутов и отсоедините от штуцеров впускной трубы вакуумный шланг 1 (к вакуумному усилителю) и шланг 2 подогрева впускной трубы.

29. Ослабьте затяжку хомута и отсоедините шланг подачи топлива от топливного насоса к карбюратору.

30. Отверните с левой стороны головки две гайки крепления приемной трубы глушителя.

31. Отверните с правой стороны головки две гайки крепления приемной трубы.

32. Отверните шесть болтов крепления головки блока цилиндров.

33. Выньте болты с шайбами.

34. Отожмите заднюю крышку ремня привода распределительного вала до выхода шпильки из ее отверстия.

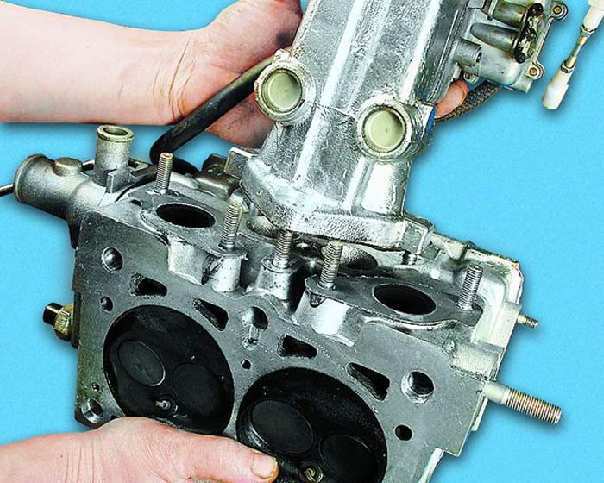

35. Снимите головку с блока цилиндров, выведя шпильки из отверстий фланцев приемной трубы глушителя.

36. Снимите прокладку.

37. Очистите привалочные поверхности блока цилиндров и головки.

38. Удалите масло из резьбовых отверстий в блоке цилиндров под болты крепления головки.

39. Продуйте сжатым воздухом жиклер в масляном канале блока цилиндров.

40. Продуйте сжатым воздухом цилиндры блока.

41. Тщательно вытрите чистой тряпкой зеркала цилиндров и привалочную поверхность блока цилиндров.

42. Установите на блок цилиндров новую прокладку. Она должна быть чистой и сухой.

43. Тщательно вытрите чистой тряпкой привалочную поверхность головки блока.

44. Установите головку на блок, надев на шпильки головки фланцы приемной трубы глушителя.

45. Измерьте длину болтов крепления головки блока цилиндров, так как они вытягиваются при многократном использовании. Замените болты, длина которых превышает 135,5 мм, на новые.

46. Смажьте болты крепления головки блока вместе с шайбами тонким слоем моторного масла.

47. Затяните болты крепления головки в указанной последовательности в четыре этапа:

1-й – моментом 20 Н/м (2 кгс/м)

2-й – моментом 69,4–85,7 Н/м (7,1–8,7 кгс/м)

3-й – доверните на 90°

4-й – окончательно доверните на 90°

48. Тщательно вытрите чистой тряпкой распределительный вал.

49. Смажьте шейки и кулачки распределительного вала тонким слоем моторного масла.

50. Установите распределительный вал в головку блока цилиндров так, чтобы кулачки привода клапанов первого цилиндра были направлены вверх от толкателей клапанов.

51. Нанесите герметик на поверхность головки блока в местах прилегания корпуса подшипников.

52. Установите корпус подшипников распределительного вала.

53. Затяните гайки крепления корпуса подшипников в указанном порядке в два этапа:

1-й – затяните гайки до касания корпуса подшипников поверхности головки блока; 2-й – окончательно затяните гайки моментом 21,6 Н/м (2,2 кгс/м).

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

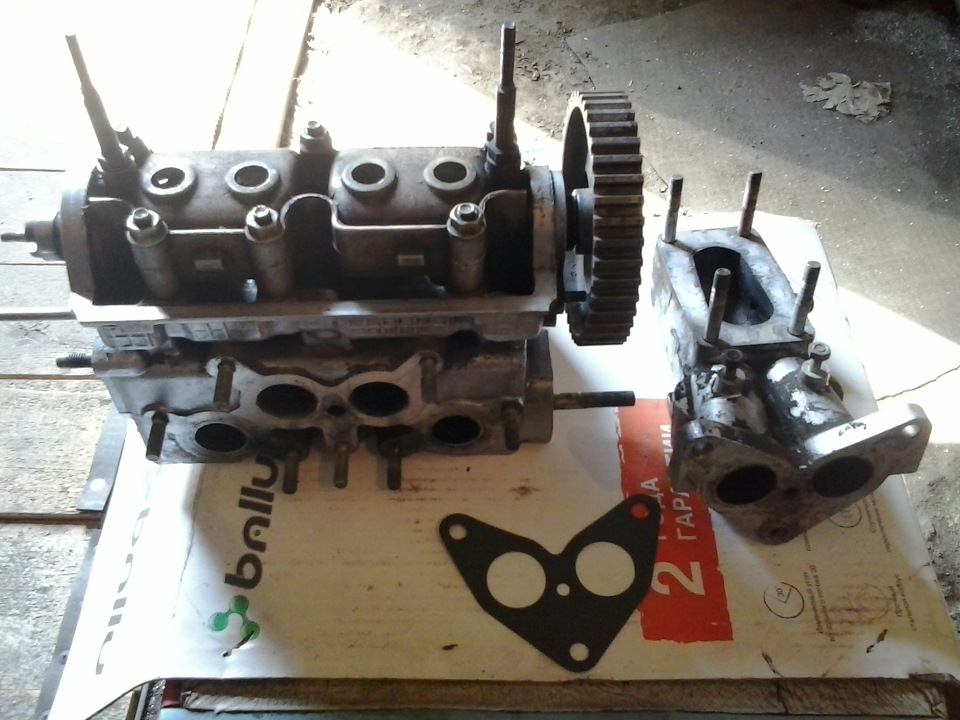

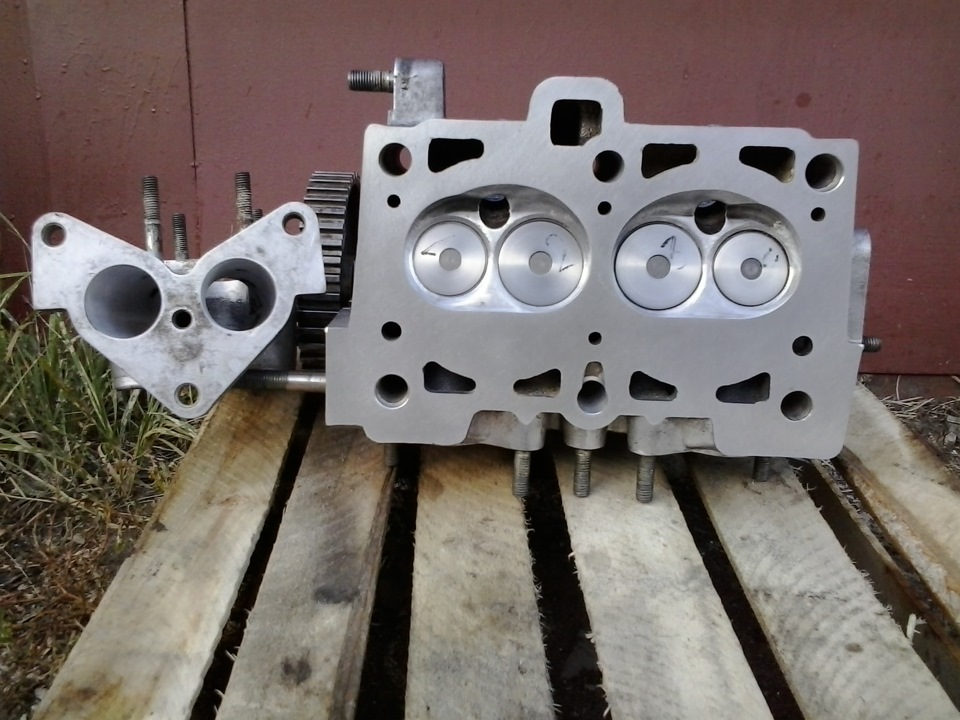

На доработку поступила ГБЦ от 750 кубового двигателя ОКА. Хозяин поклонник автомашин этой марки, решил взбодрить свой автомобиль, оставшись пока со стандартным распредвалом. Рецепт известен — дорабатываем ГБЦ.

Головка в хорошем состоянии.

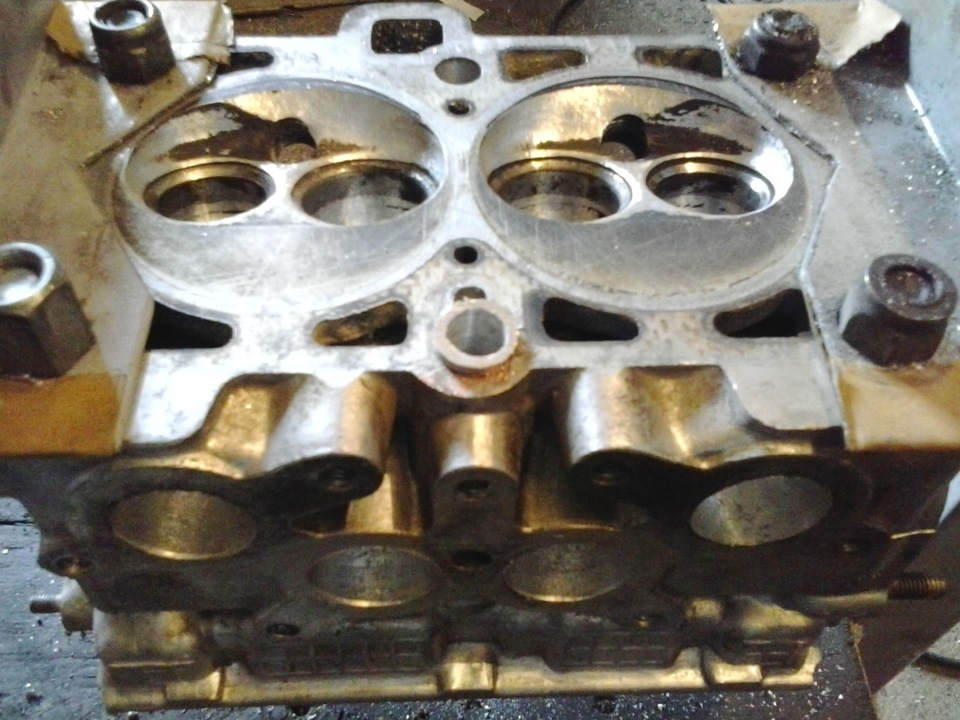

Для начала разбираем головку, удаляем направляющие и проходим каналы в ней и впускном коллекторе, для обеспечения мотору "легкого дыхания".

Втулка из Д16Т занимает свое место в маслоканале.

Протачиваем впускной коллектор и совмещаем его каналы с каналами головки.

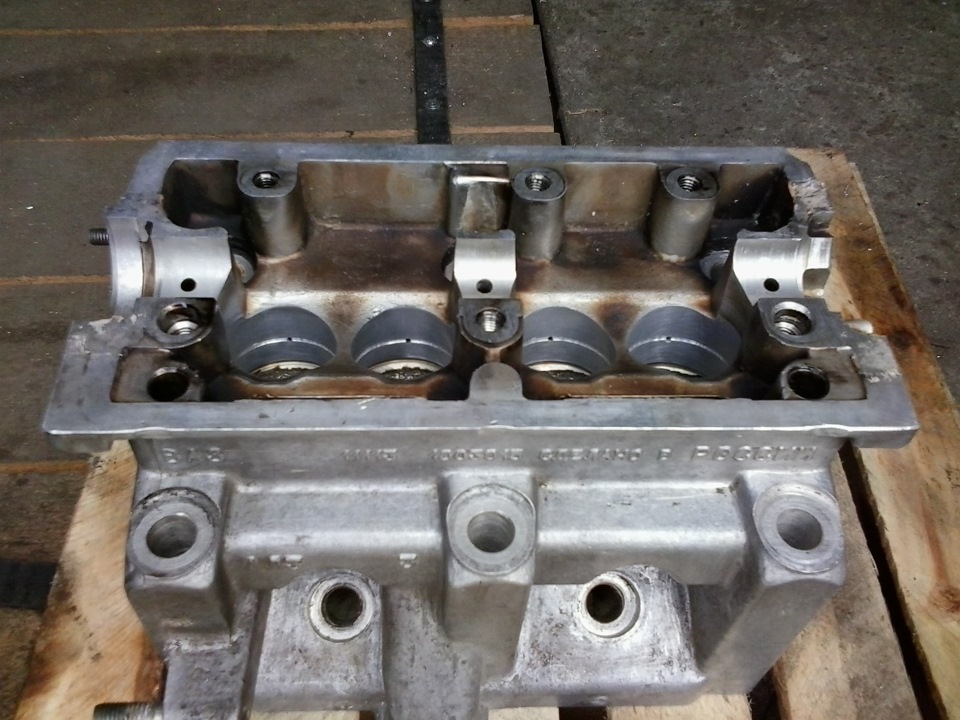

Сальник используем Виктор Рейнц, маслосъемные колпачки Кортеко. Направляющие используем от мотора БМВ, доработав их до размера ВАЗовских направляек и сточив на конус. Ресурс данных втулок практически равен ресурсу ГБЦ.

Клапана используем легкие.

Ну и в заключние организуем подвод масла под давлением в колодцы толкателей, дорабатываем камеры сгорания и фрезеруем привалочную плоскость ГБЦ.

После регулировки зазоров в приводе клапанов ГБЦ передана заказчику для самостоятельной установки на автомобиль.

Поскольку от состояния головки и элементов, установленных в нее, зависит работоспособность двигателя в целом, то следует периодически проводить техническое обслуживание узлов, установленных в ГБЦ, сводящееся к регулировке клапанов, в также замене маслосъемных колпачков. В случае же поломки проводятся ремонтные работы.

Когда требуется демонтаж головки блока?

- Прогорание клапанов;

- Износ клапанных седел и кромок, подгорание их;

- Повреждение или износ направляющих и маслосъемных колпачков;

Это основные причины, которые требуют проведения ремонтных работ. Бывают и другие причины, по которым приходится снимать ГБЦ и подвергать ремонту, к примеру, появление трещины на корпусе, но такая неисправность встречается очень редко.

Также снятие ГБЦ потребуется в случае замены цилиндропоршневой группы, поскольку поршни вытаскиваются из цилиндров вверх.

Инструмент

Отметим, что при демонтаже головки с мотора хоть приходится много чего откручивать и снимать, но эти работы вполне можно выполнить в гаражных условиях самостоятельно, имея под рукой только основные инструменты, специфических ключей и приспособлений никаких не потребуется.

- Набор ключей (рожковые, накидные, торцевые, головки с воротками);

- комплект шестигранников;

- Отверточки;

- Ветоши;

- Емкость для сбора ОЖ;

Также обязательно потребуется новая прокладка по ГБЦ, поскольку она является одноразовой, и с какой бы целью не снималась головка, обязательно проводиться замена прокладки головки блока. Дополнительно нужна будет прокладка клапанной крышки, сальники распред. вала и прокладки под выпускные трубы и впускной коллектор.

Отметим, что сложность выполнения демонтажа во многом зависит от того, для чего именно ГБЦ снимается. Если просто нужно заменить прокладку под ней, то разбирать придется не особо много. Если же она снимается, для того, чтобы разобрать головку и провести ремонт, то придется демонтировать больше элементов. Ниже будет описана полная инструкция по разборке, но упомянут и простой демонтаж.

Порядок действий

Запасшись всем необходимым, можно приступать к работам.

Последовательность действий такая:

Автомобиль был интересен по ряду факторов:

- Самое малогабаритное авто Волжского автомобильного завода (хотя он выпускался также на СеаЗ и КамАЗ);

- Одно время был самой дешевой машиной в мире;

- Для нее был разработан свой двигатель, а не просто позаимствован с других моделей;

Естественно, при проектировании этого агрегата, пошли обычным путем – максимальной унификации с другими моторами ВАЗ, но все же это был отдельный мотор, со своими особенностями. Отметим, что практически везде использовалась унификация узлов, что позволило максимально удешевить производство авто.

Модификации двигателей

Особенности ремонта и обслуживания

При том, что ресурс двигателя ОКА, примерно в 1,5-2раза меньше чем у стандартных моделей ВАЗ.

Но снятие мотора и его разборка потребуется, если дело касается цилиндропоршневой группы и кривошипношатунного механизма, к которому относится и система уравновешивающих валов. Что касается последних, то они – особенность конструкции двухцилиндрового мотора.

Система уравновешивания же предотвращает появление повышенных вибраций, которые обязательно возникают при таких особенностях конструкции и работы силовой установки.

Если силовой агрегат исчерпал свой ресурс, то есть износ цилиндропоршневой группы достиг критических значений, или произошла серьезная поломка КШМ, производится переборка мотора. При этом, все работы можно выполнить только на снятой установке.

Далее рассмотрим, как правильно своими руками извлечь силовую установку из подкапотного пространства этого авто, не прибегая к услугам СТО.

Что потребуется

Основные ключевые моменты будут изображены на фото. Сразу отметим, что есть несколько способом извлечь мотор, причем один из них подразумевает наличие подъемных механизмов (талей), которые имеются не у всех, поэтому рассмотрим другой метод, с извлечением силовой установки через низ авто.

Для проведения работ потребуется не так уж и много:

- Наборы ключей (рожковых, накидных), а также головок с воротками и штангами;

- Набор отверток (плоские, крестообразные, усиленные и т. д.);

- Домкрат (2 шт.);

- Деревянные брусы;

- Ветоши;

- Емкости для слива технических жидкостей;

Метод извлечения силовой установки

Последовательность работ такова:

- Авто ставим в гараж и обездвиживаем. Для удобства приведения некоторых работ, передок выдомкрачиваем, причем полностью, а не только одной стороны;

- сливаем технические жидкости (масло, ОЖ);

- Демонтируем воздушный фильтр карбюратора вместе с корпусом;

- Отсоединяем от карбюратора приводные тросики дроссельной и воздушной заслонок, а также провод электроклапана ХХ;

5. Снимаем высоковольтные провода (со свечей и катушки);

6. Отсоединяем проводку, идущую к датчику момента искрообразования;

7. Послабляем хомут крепления патрубка подачи бензина на бензонасос и снимаем его;

9. Послабляем хомуты и снимаем патрубки с корпуса термостата, идущие на радиатор охлаждения;

Снимите головку с блока цилиндров (см. подраздел 10.4.1.) и очистите ее.

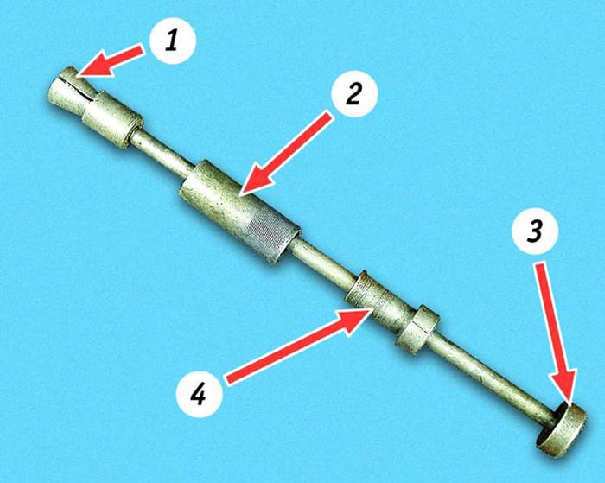

Приспособление для снятия колпачков:

1 - цанга

2 - втулка

3 - ручка

4 - боек

При увеличенном зазоре в приводе клапанов появляется характерный стук, обычно с равномерными интервалами (частота его меньше любого другого стука в двигателе). Если регулировка зазоров в приводе клапанов не дала положительных результатов, проверьте состояние распределительного вала и опорных поверхностей под шейки распределительного вала.

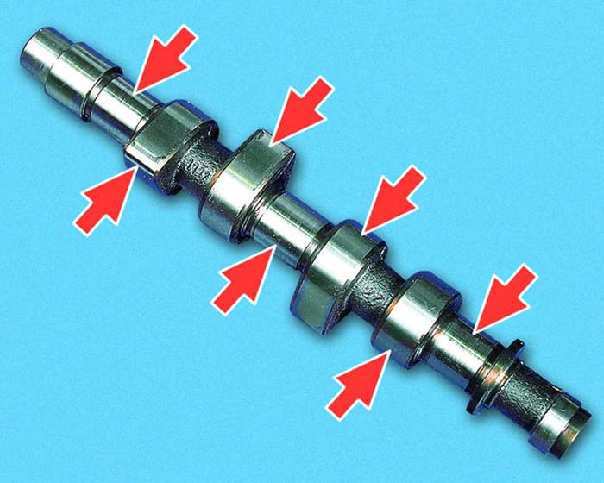

В мастерских, оборудованных специальным инструментом и приспособлениями, можно проверить радиальное биение средней шейки распределительного вала, которое не должно превышать 0,02 мм, и зазор между отверстиями опор и шейками распределительного вала, который не должен превышать 0,2 мм (зазор для новых деталей составляет 0,069 – 0,11 мм).

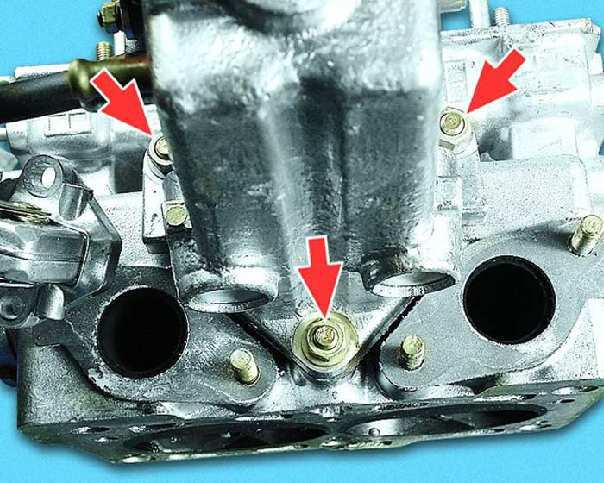

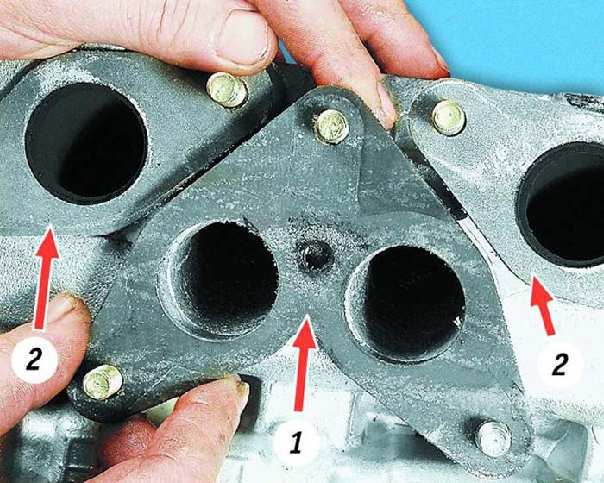

1. Отверните три гайки крепления впускной трубы к головке блока.

2. Обратите внимание: под гайками установлены плоские шайбы.

3. Снимите впускную трубу со шпилек головки блока.

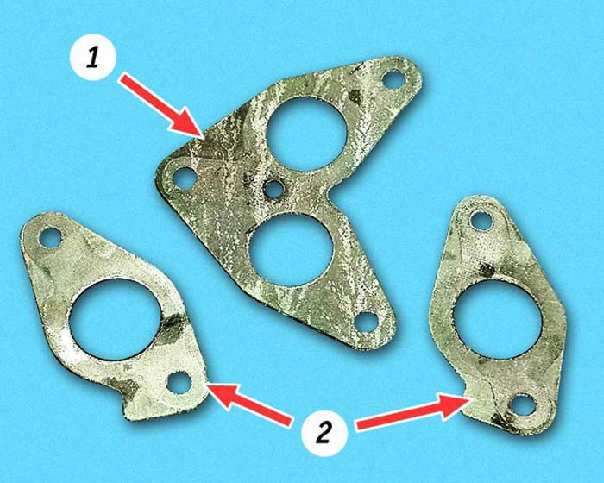

4. Снимите со шпилек головки прокладку 1 впускной трубы и две прокладки 2 приемной трубы глушителя.

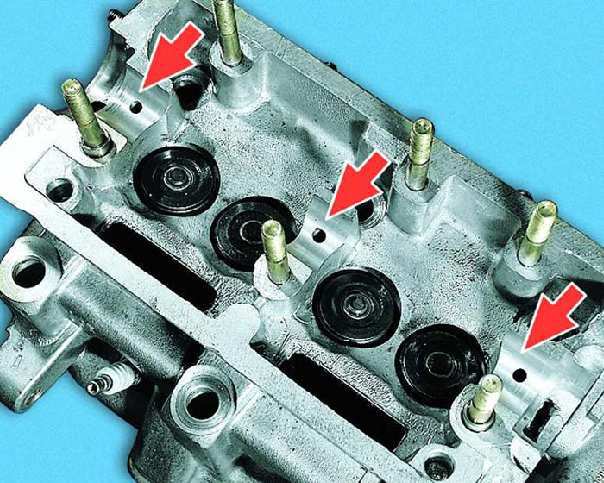

5. Выньте толкатели клапанов с регулировочными шайбами.

6. Промаркируйте толкатели либо разложите их по порядку, чтобы потом поставить на то же место. При этом.

7. . без необходимости не вынимайте регулировочные шайбы из толкателей, чтобы не перепутать их.

8. Промаркируйте клапаны номерами цилиндров, например накерните.

9. Выверните обе свечи зажигания.

10. Установите под снимаемый клапан подходящий упор, например подшипник.

11. Навинтите на шпильку гайку, чтобы зафиксировать приспособление для сжатия пружин клапанов (используйте гайку без зубчатого буртика).

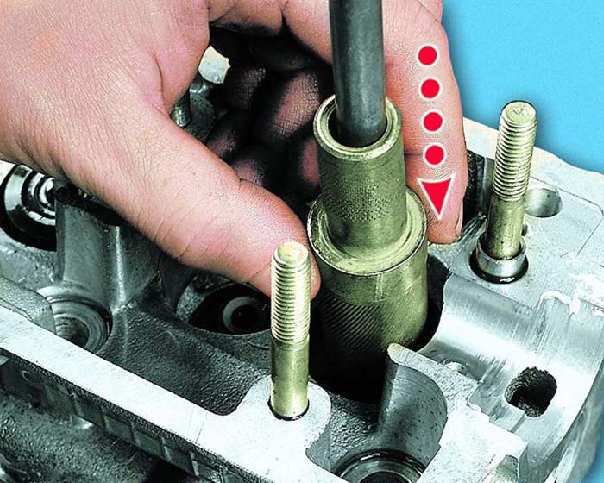

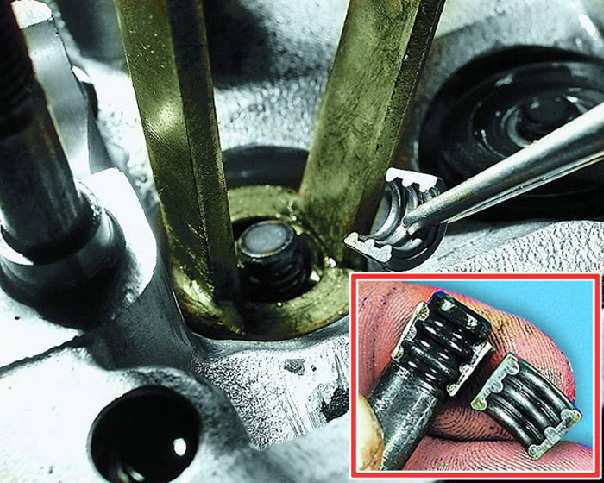

12. Установите приспособление для сжатия пружин клапанов и сожмите пружины.

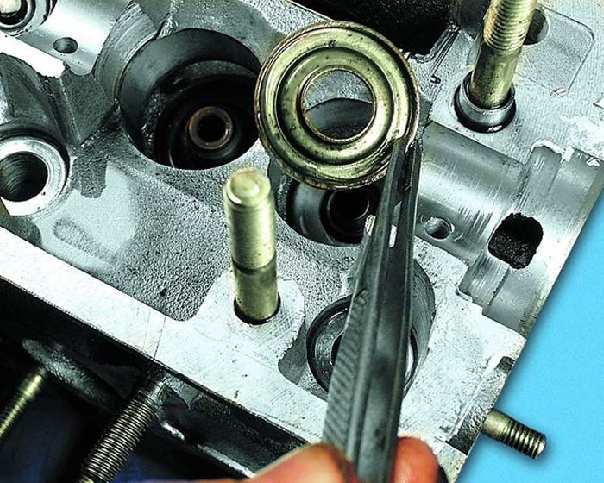

13. Выньте с помощью пинцета два сухаря. Затем снимите приспособление.

14. Выньте верхнюю тарелку пружин.

15. . наружную пружину и.

16. . внутреннюю пружину клапана. Таким же способом выньте сухари и пружины остальных клапанов.

17. Выньте клапаны из головки блока со стороны камер сгорания.

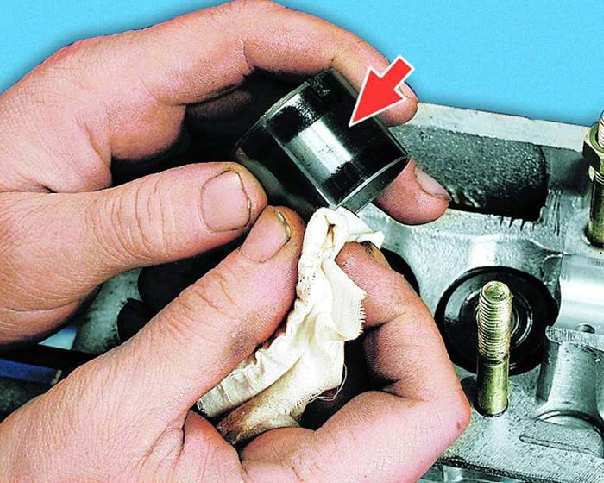

18. Спрессуйте с направляющих втулок маслосъемные колпачки. Для этого.

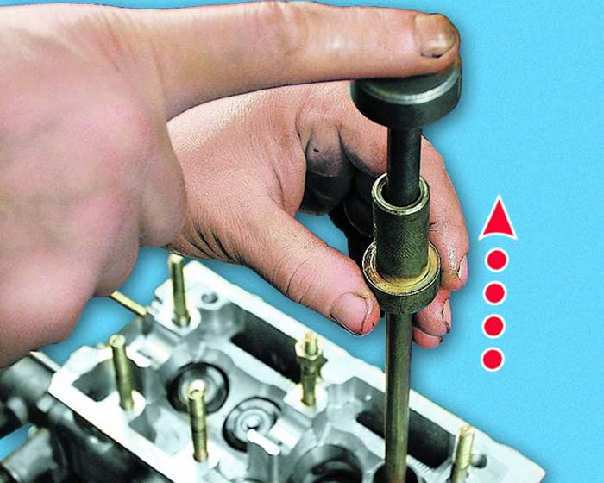

19. . установите цангу приспособления на колпачок и резко ударьте бойком по втулке приспособления.

20. Затем так же резко ударьте бойком по ручке приспособления.

21. . спрессовав тем самым колпачок с направляющей втулки.

22. Выньте колпачок из цанги приспособления.

23. Снимите нижние тарелки пружин клапанов.

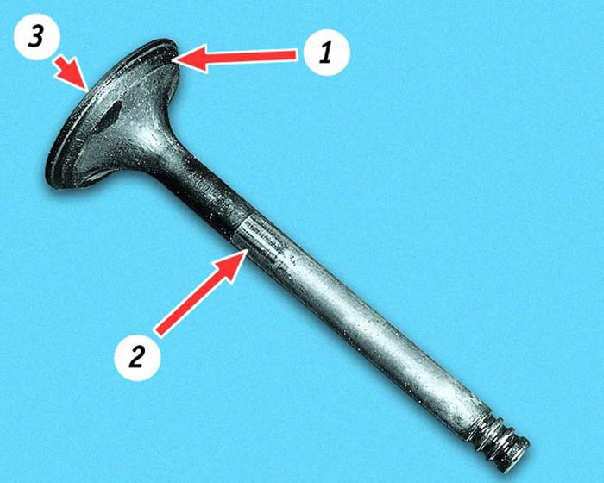

24. Очистите нагар с клапанов подходящим металлическим инструментом. Затем внимательно осмотрите клапаны.

25. Замените клапаны со следующими дефектами: глубокими рисками и царапинами на рабочей фаске 1, трещинами, деформациями стержня 2, короблением тарелки 3, следами прогара. Неглубокие риски и царапины на рабочей фаске можно вывести притиркой клапанов (см. подраздел 10.5.2.).

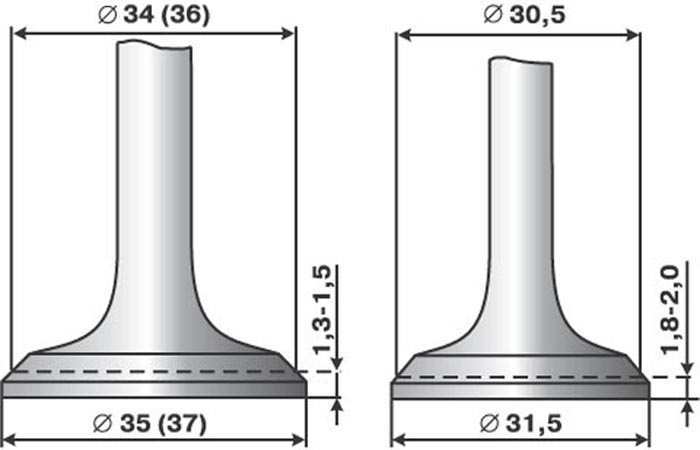

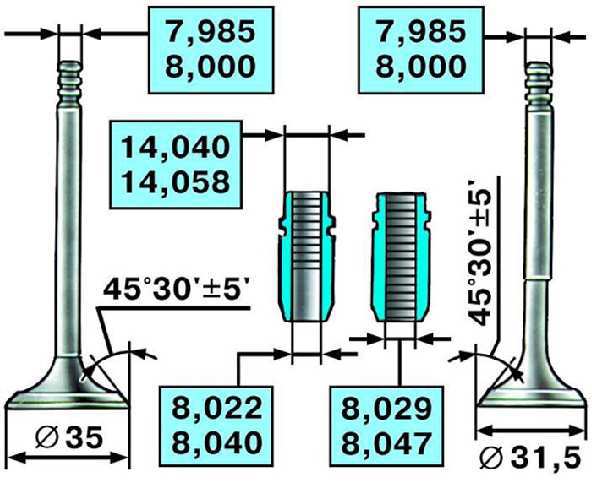

26. В специализированной мастерской рабочие фаски клапанов с повреждениями, которые невозможно вывести притиркой, можно прошлифовать на специальном станке. При шлифовании надо выдержать размеры, указанные на рисунке (в скобках даны отличающиеся размеры для двигателя мод. 11113). Слева на рисунке впускной клапан, справа - выпускной.

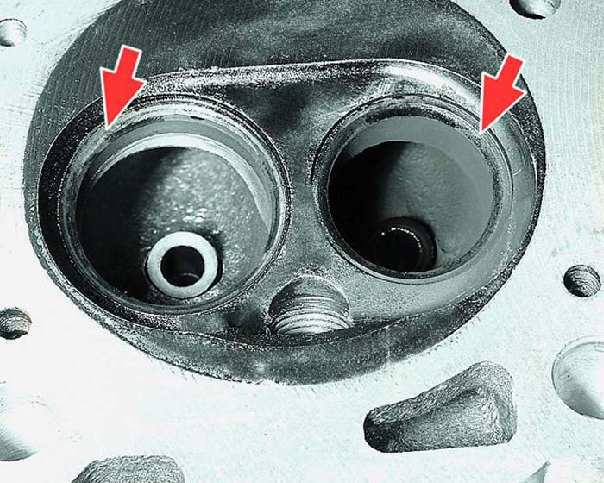

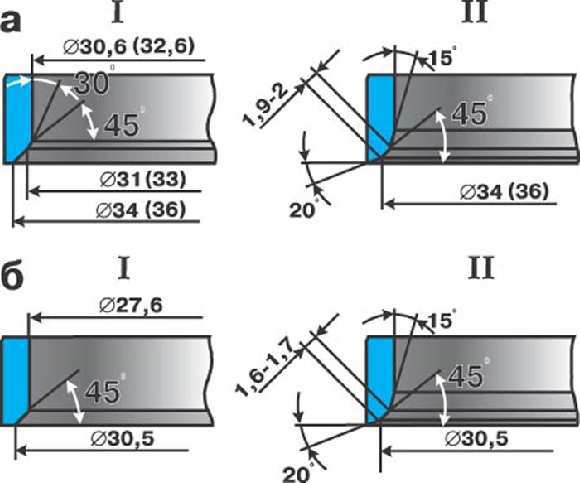

27. Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п. Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и т.п.) можно вывести притиркой клапанов (см. подраздел 10.5.2.).

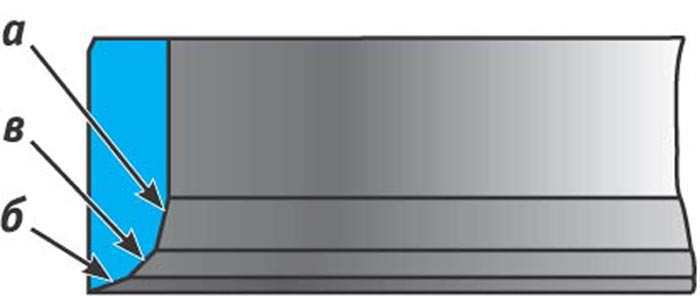

28. Более значительные дефекты седел клапанов устраняют шлифованием под размеры, указанные на рисунке: а - седло впускного клапана; б - седло выпускного клапана; I - новое седло; II - седло после ремонта. Седла рекомендуется шлифовать в специализированной мастерской. В скобках даны отличающиеся размеры для двигателя мод. 11113.

29. Имея слесарный навык, можно устранить дефекты вручную с помощью набора специальных фрез. В начале обрабатывают фаску a под углом 15°, затем фаску б под углом 20° и фаску в под углом 45°. После обработки необходимо притереть клапаны (см. подраздел 10.5.2.).

30. Проверьте состояние наружной 1 и внутренней 2 пружин клапанов. Искривленные, поломанные или имеющие трещины пружины замените.

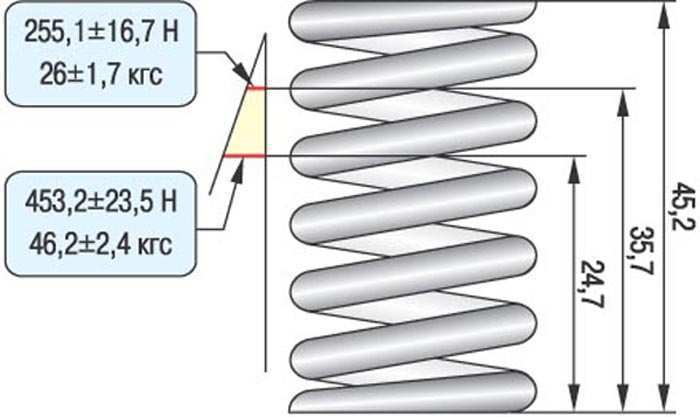

31. Для проверки упругости наружной пружины измерьте ее высоту в свободном состоянии, а затем под двумя различными нагрузками. Если пружина не соответствует требуемым параметрам, замените ее.

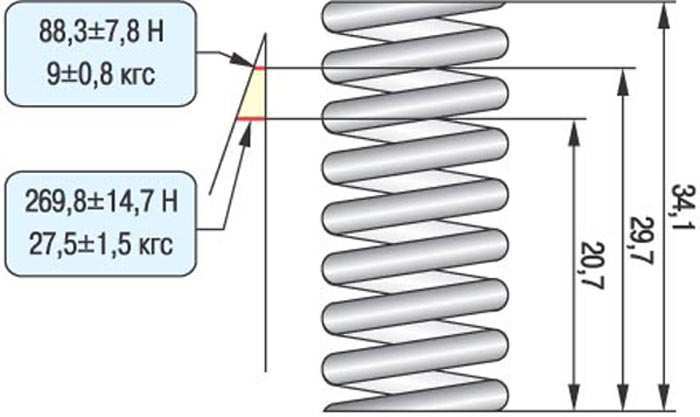

32. Таким же методом проверьте упругость внутренней пружины. Если пружина не соответствует требуемым параметрам, замените ее.

33. Осмотрите толкатели клапанов. Если на рабочей поверхности толкателя имеются задиры, царапины и т.п., замените его.

34. На рабочих поверхностях регулировочных шайб не должно быть задиров, забоин, царапин, следов ступенчатого или неравномерного износа, наволакивания металла. При таких дефектах шайбы надо заменить. На шайбах допускаются концентрические следы приработки с кулачками распределительного вала.

35. Проверьте в специализированной мастерской зазор между направляющими втулками и клапанами. Он определяется как разность между диаметром отверстия втулки и диаметром стержня клапана.

36. Для измерения диаметра отверстия втулки нужен специальный инструмент (нутромер). Номинальный зазор для впускных клапанов - 0,02-0,05 мм, а для выпускных клапанов - 0,03-0,06 мм. Предельно допустимый зазор для впускных и выпускных клапанов - 0,3 мм.

37. Зазор, не достигший предельно допустимого значения, можно устранить заменой клапана. Если не удается подобрать клапан или зазор превышает предельно допустимый, замените направляющую втулку. Выпрессовывайте втулку со стороны камеры сгорания специальной оправкой.

38. В запасные части поставляются втулки со стопорными кольцами. Втулки имеют увеличенный наружный диаметр и уменьшенный диаметр отверстия под клапан.

39. Смазав втулку моторным маслом, вставьте ее в специальную оправку и запрессуйте ее со стороны распределительного вала до упора стопорного кольца в головку блока. После этого разверните отверстие во втулке с помощью развертки до диаметра 8,022-8,040 мм для впускных и 8,029-8,047 мм для выпускных клапанов.

40. Снимите сальник с распределительного вала.

41. Замените распределительный вал, если на его шейках и кулачках имеются следы износа, задиры и глубокие риски.

42. Замените головку блока и корпус подшипников, если на них имеются трещины или на опорных поверхностях заметны следы износа, задиры и глубокие риски. Корпус подшипников обрабатывается совместно с головкой блока, поэтому менять их нужно вместе.

43. Очистите камеры сгорания от нагара. Осмотрите головку. Если на ней есть трещины или следы прогара в камерах сгорания, замените головку и корпус подшипников распределительного вала.

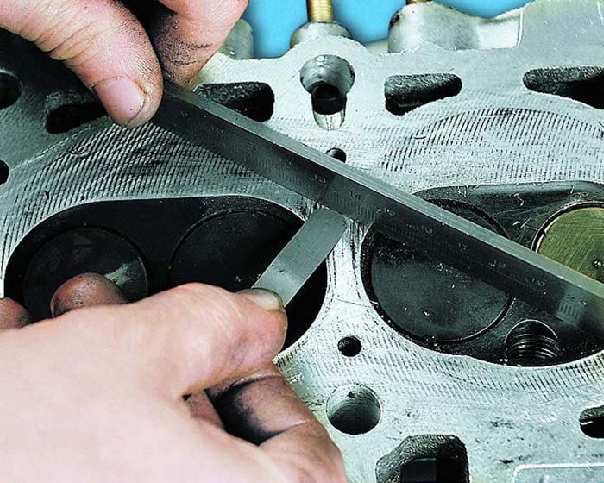

44. Снимите заусенцы и забоины с привалочной поверхности головки блока.

45. Проверьте плоскостность поверхности, прилегающей к блоку цилиндров. Для этого поставьте линейку ребром на поверхность головки посредине вдоль оси головки, а затем по диагоналям и щупом измерьте зазор между плоскостью головки и линейкой. Замените головку, если зазор превысит 0,1 мм.

46. Для проверки герметичности головки снимите патрубок системы охлаждения со шпилек, отвернув две гайки крепления; заглушите отверстие в головке блока, установив, например, глухую прокладку из плотного картона под патрубок; заверните гайки крепления и.

47. . залейте керосин в каналы водяной рубашки. Если уровень керосина понижается, значит, в головке есть трещины, и ее надо заменить. После проверки не забудьте снять картонную прокладку.

48. Промойте масляные каналы головки блока бензином с помощью груши или шприца и продуйте сжатым воздухом.

49. Замените поврежденные прокладки впускной 1 и приемной 2 труб глушителя.

50. Притрите клапан к седлу (см. подраздел 10.5.2.). Если вы устанавливаете старый клапан, снимите заусенцы с проточек под сухари.

51. Смажьте клапаны моторным маслом и установите их в головку в соответствии с ранее сделанной маркировкой.

52. Установите нижние тарелки пружин клапанов.

53. С помощью оправки запрессуйте маслосъемные колпачки, предварительно опустив их в масло (см. подраздел 10.4.3.).

54. Установите пружины и верхнюю тарелку пружины в порядке, обратном снятию. Установите сухари с помощью приспособления так, чтобы они встали в проточки стержня клапана.

Читайте также:

- Ремонт ford focus 2 tdci

- Bmw e60 пинается акпп

- Фольксваген тигуан ремонт кондиционера

- Дергается акпп камри 50

- Опель вектра с не работает печка