Ремонт гбц форд сиерра 1 6

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Устройство, ремонт и обслуживание, снятие и установка головки блока цилиндров автомобиля Форд Сиерра, Ford Sierra.

Головка блока цилиндров может быть снята и при встроенном двигателе.

Дефектная прокладка головки блока цилиндров распознается по снижению мощности двигателя, утечкам масла и охлаждающей жидкости, по наличию охлаждающей жидкости в масле двигателя. Кроме того, дефектную прокладку головки блока цилиндров узнают по образованию пузырьков в охлаждающей жидкости. Для этого снять крышку с компенсационного бачка и запустить двигатель. Сильно бурлящая жидкость свидетельствует о том, что прокладка головки блока цилиндров имеет дефекты.

Внимание. Для закрепления головки блока цилиндров используются различные болты. Для автомобилей выпуска до 09.84 г. головка блока цилиндров закрепляется болтами с внутренней многозубчатой головкой длиной 38 мм, для автомобилей выпуска с 10.84 г.— болтами с внутренней звездочкой Торкс длиной 70 мм.

Обязательно соблюдать различные моменты затяжки.

Прежде чем демонтировать головку блока цилиндров, рекомендуется еще раз просмотреть главу "Снятие двигателя", т.к. некоторые указания там разъяснены более подробно.

• Отсоединить кабель массы от аккумулятора.

• Снять воздушный фильтр.

• Слить охлаждающую жидкость.

• Отсоединить верхний шланг для охлаждающей жидкости и соединительный шланг с компенсационным бачком от корпуса термостата.

• Отсоединить топливопровод от карбюратора, а шланг вентиляции двигателя от всасывающего коллектора.

• Отвернуть вакуумный шланг усилителя тормозного привода от всасывающего коллектора.

• Снять тягу рычага дроссельной заслонки на карбюраторе.

• Промаркировать клейкой лентой и отсоединить клеммы электропроводов датчика температуры, термовыключателя, клапана прекращения подачи топлива в режиме холостого хода.

• Отсоединить провода зажигания от свечей зажигания и отцепить их от крышки головки блока цилиндров.

• Вывернуть свечи зажигания.

• Вывернуть болты головки блока цилиндров в обратном порядке нумерации, т.е. начиная с 10-го до 1-го, сначала ослабив их на пол-оборота.

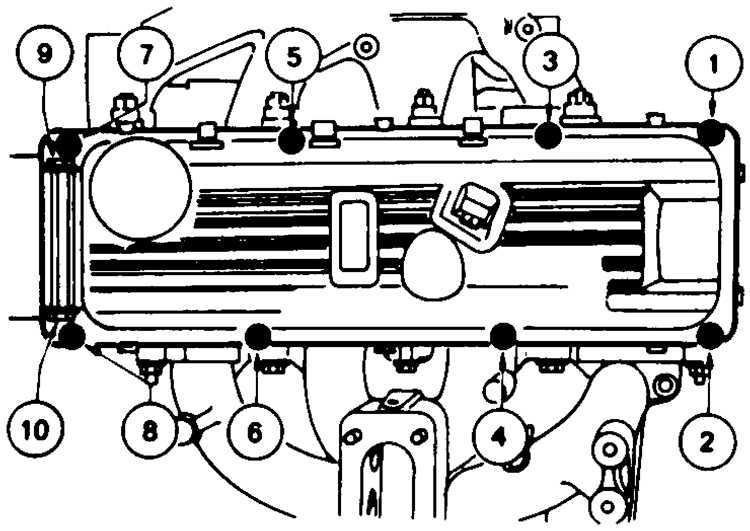

Рис. 1.50.

Внимание. Для автомобилей выпуска до 09.84 г. использовать ключ для болтов с внутренней многозубчатой головкой, для автомобилей выпуска с 10.84 г. — ключ для болтов с внутренней звездочкой Торкс

• Снять головку блока цилиндров с впускным и выпускным коллекторами.

Внимание. Демонтированную головку блока цилиндров не класть на ее уплотняющую поверхность, т.к. при этом могут быть повреждены открытые клапаны. Поэтому головку следует положить на 2 деревянные подставки.

Перед установкой головку блока цилиндров и блок цилиндров освободить от остатков уплотнителя. Внимательно следить за тем, чтобы ничего не попало в отверстия.

• Обязательно заменить прокладку головки блока цилиндров.

• Новую прокладку без уплотнительных средств уложить так, чтобы все отверстия оставались свободными.

• Для центрирования головки блока цилиндров изготовить направляющие штифты, для этого у двух старых болтов головки блока цилиндров срезать головку,и в каждом сделать паз для отвертки.

Рис. 1.51.

• Направляющие штифты ввернуть в отверстия 7 и 9.

• Во избежание повреждения клапанов и поршней провернуть коленчатый вал за ременный шкив так, чтобы поршни находились примерно на одинаковой высоте.

• Насадить головку блока цилиндров.

• Установить остальные 8 болтов головки блока цилиндров, смазанные в области головки и резьбы, и крепко затянуть.

Внимание. Болты крепления головки блока цилиндров с внутренней звездочкой Торкс могут применяться только один раз. Поэтому все болты с внутренней звездочкой Торкс должны быть обязательно заменены. Ни в коем случае нельзя устанавливать вперемежку болты с внутренней многозубчатой головкой и с внутренней звездочкой Торкс.

• Вывернуть направляющие штифты отверткой, вставить 2 оставшихся болта головки блока цилиндров и крепко их затянуть.

Рис. 1.52.

• Завертывать болты крепления головки блока цилиндров в порядке с 1-го по 10-й в 3 приема.

Внимание. Затяжку болтов крепления головки блока цилиндров производить с особой тщательностью.

Перед затяжкой болтов динамометрический ключ должен быть проверен на точность. Болты крепления головки блока цилиндров затягивать при холодном двигателе.

Рис. 1.53. Болты крепления головки блока цилиндров с внутренней многозубчатой головкой.

• При затяжке болтов головки блока цилиндров сначала затягивать их по порядку с 1-го по 10-й динамометрическим ключом с усилием 50 Нм, затем — вторая ступень — в том же порядке с усилием 60 Нм, через промежуток времени 10-20 мин в том же порядке с усилием 78 Нм. Внимание. Болты с внутренней многозубчатой головкой еще раз затянуть при нагретом двигателе.

Рис. 1.54. Болты крепления головки блока цилиндров с внутренней звездочкой Торкс.

• При затяжке болтов головки блока цилиндров сначала затягивать их по порядку с 1-го по 10-й динамометрическим ключом с усилием 40 Нм, затем — вторая ступень —в том же порядке с усилием 75 Нм, через промежуток времени 5 мин в один прием завернуть болты еще на 1/4 оборота (90°) жестким ключом. При этом оценить угол поворота: ключ разместить вдоль головки блока цилиндров, а затем повернуть его, пока рукоятка ключа не встанет перпендикулярно головке блока цилиндров.

Внимание. Болты с внутренней звездочкой Торкс нельзя дозатягивать при нагретом двигателе.

• Установить и натянуть зубчатый ремень.

• Проверить клапанный зазор, в случае необходимости отрегулировать его.

• Двигатель 2,0 л. Привернуть опору тяги рычага дроссельной заслонки.

• Установить крышку головки блока цилиндров со старой прокладкой. Болты крепления усилием руки завернуть торцовым ключом без рычага.

• Привернуть выпускную трубу к выпускному коллектору.

• Проверить свечи зажигания и завернуть их с усилием 35 Нм.

• Насадить бегунок распределителя. Легким поворотом бегунка проверить, правильно ли он зашел в вал распределителя.

• Установить крышку распределителя, привернуть ее или закрепить фиксирующими скобами.

Рис. 1.55.

• Подсоединить кабель зажигания к катушке зажигания и в правильной последовательности подключить провода к свечам зажигания. На крышке распределителя у места подключения к 1-му цилиндру имеется маркировка.

• Подсоединить все шланги для охлаждающей жидкости и закрепить их хомутиками.

• Подсоединить вакуумный шланг распределителя к карбюратору.

• Подсоединить все электропровода в соответствии с маркировкой.

• Привернуть вакуумный трубопровод усилителя тормозного привода к впускному коллектору.

• Установить и отрегулировать тягу рычага дроссельной заслонки.

• Установить топливопровод на карбюраторе и закрепить его хомутиком.

• Установить шланг вентиляции двигателя на впускном коллекторе.

• Залить охлаждающую жидкость.

• Установить воздушный фильтр.

• Проверить уровень масла в двигателе, при необходимости долить.

• Присоединить кабель массы к аккумулятору.

• Запустить двигатель, заставить его проработать около 15 мин при 1000 об/мин. Остановить двигатель.

Отвернуть крышку головки блока цилиндров и завернуть все болты с внутренней многозубчатой головкой головки блока цилиндров по порядку от 1-го до 10-го (рис. 1.50.) динамометрическим ключом с усилием 105 Нм.

Внимание. Винты с внутренней звездочкой Торкс нельзя дозатягивать.

Рис. 1.56.

• Установить крышку головки блока цилиндров с новой прокладкой. Болты затягивать в 4 приема с нижеуказанными усилиями:

1 — затянуть болты 1-6 с усилием 6 Нм;

2 — затянуть болты 7 и 8 с усилием 2 Нм;

3 — затянуть болты 9 и 10 с усилием 6 Нм;

4 — затянуть болты 7 и 8 с усилием 6 Нм.

Внимание. Для автомобилей выпуска до 09.83 г. применять болты с соответствующими пластинами -В-для повышения жесткости.

• Проверить уровень масла в двигателе. Если прокладка головки блока цилиндров имела дефект, заменить маслофильтр и масло.

• Проверить момент зажигания.

• Проверить регулировку холостого хода.

• После пробного запуска двигателя проверить двигатель на герметичность — масло, охлаждающая жидкость.

Ремонт, обслуживание и устройство, снятие и установка головки блока цилиндров автомобиля Форд Сиерра, Ford Sierra.

- Разделы:

- Форд сиерра. Ford Sierra

- Сервисы:

4.1.1 Головка блока цилиндров

Головка выполнена из специального сплава и имеет седла клапанов, выполненные непосредственно в материале головки блока цилиндров. Обозначение: – двигатель объемом 1,3 дм3 3 – двигатель объемом 1,6 дм3 6 – двигатель объемом 2,0 дм3 0 Угол прилегания клапанов .

4.1.2 Регулировка зазоров клапанов

Порядок затягивания болтов крышки головки блока цилиндров Проверка зазоров клапанов 1 – контргайка, 2 – регулировочный болт, 3 – пружина, 4 – кулачок, 5 – толкатель (рычаг), 6 – тарелка, 7 – клапан, 8 – пружина клапана Регулировка зазоров клапанов 1 – ку.

4.1.3. Система зажигания

(Категория). Список материалов смотрите внутри.

4.1.6 Снятие и установка двигателя

Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоединить от аккумулятора провод массы. 2. Снять капот. 3. Снять воздушный фильтр. 4. Слить охлаждающую жидкость из системы охлаждения (отсоединить трубопроводы от радиатора, расширительного бачка, корпуса автоматического пускового устройства .

4.1.7 Разборка двигателя

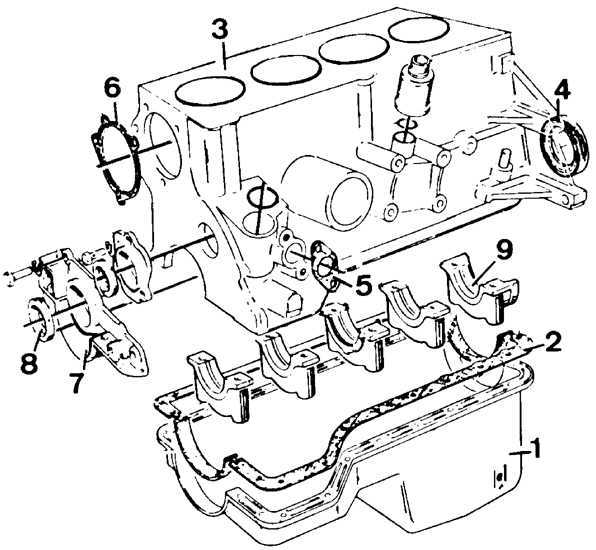

Узел блока цилиндров 1 – масляный поддон, 2 – прокладка масляного поддона, 3 – блок цилиндров, 4 – заднее уплотнение коленчатого вала, 5 – прокладка топливного насоса, 6 – прокладка насоса охлаждающей жидкости, 7 – передняя крышка блока цилиндров, 8 – прокладка, 9 – крышка.

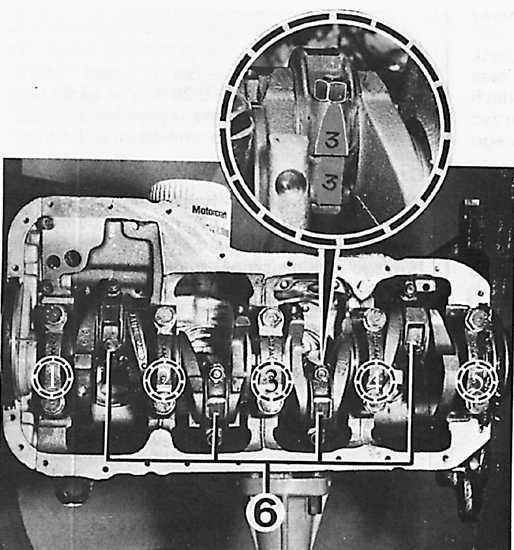

4.1.8 Идентификация взаимодействующих частей

Идентификация крышек коренных и шатунных подшипников 1–5 – крышки коренных подшипников, 6 – крышки шатунных подшипников В круге приведено обозначение основания и крышки шатуна. Диаметры гнезд коренных подшипников Номинальные размеры – без обозначений. Ремонтные размеры +0,10 мм .

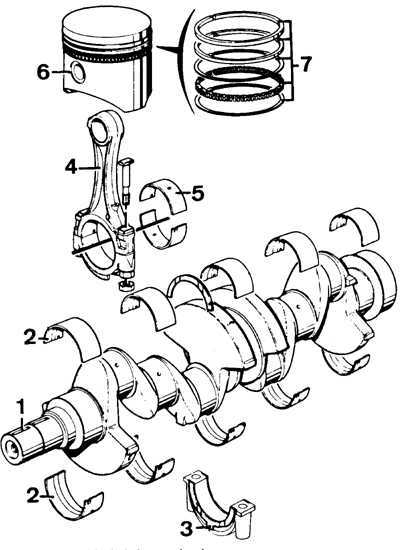

4.1.9 Сборка двигателя

Кривошипно-шатуннай механизм 1 – коленчатый вал, 2 – коренные вкладыши, 3 – крышка коренного подшипника, 4 – шатун, 5 – шатунный вкладыш, 6 – поршень, 7 – поршневые кольца Система газораспределения 1 – шкив коленчатого вала, 2 – зубчатый ремень, 3 – шкив промежуточ.

4.1.10 Замена поршней

ПОРЯДОК ВЫПОЛНЕНИЯ Предупреждение Всегда следует заменять комплект четырех поршней вместе с пальцами. В случае необходимости шлифования одного цилиндра следует отшлифовать все и заменить все поршни вместе с пальцами. Одинаковый диаметр также означает, что они имеют одинаковую масс.

4.1.11 Снятие и установка промежуточного вала

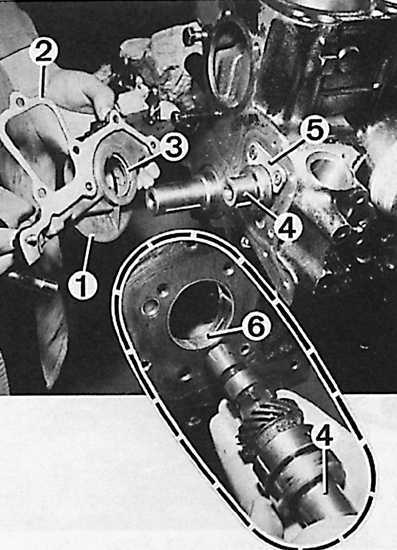

Снятие и установка промежуточного вала 1 – крышка, 2 – прокладка, 3 – уплотнительное кольцо, 4 – промежуточный вал, 5 – установочная осевая пластина, 6 – подшипниковая втулка Снятие ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоединить провод массы от аккумулятора. 2. Ослабить.

4.1.12 Система газораспределения

УПЛОТНИТЕЛЬНОЕ КОЛЬЦО РАСПРЕДВАЛА Замена ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоединить от аккумулятора провод массы и слить жидкость из системы охлаждения (см. подраздел 4.1.14.1). 2. Отсоединить от радиатора верхний и нижний эластичный трубопровод. 3. Снять кожух зубчатого ремня. Ослаб.

4.1.13 Система смазки

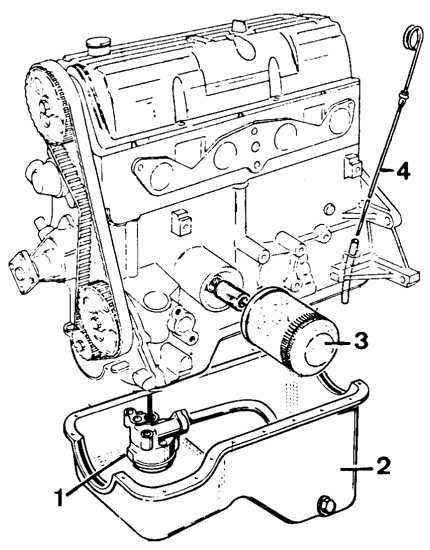

Система смазки 1 – масляный насос, 2 – масляный поддон, 3 – масляный фильтр, 4 – указатель уровня масла Масляный насос забирает моторное масло из картера и под давлением подает его через короткий канал к полнопроточному масляному фильтру. Находящийся в насосе предохранительный .

4.1.14. Система охлаждения

(Категория). Список материалов смотрите внутри.

4.1.15 Подвеска силового агрегата

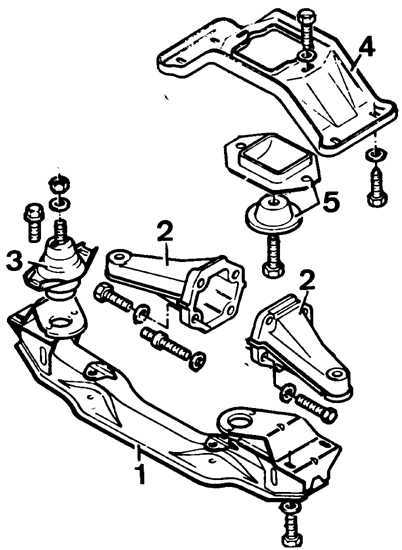

Элементы подвески силового агрегата 1 – передняя поперечина, 2 – кронштейны крепления двигателя, 3 – металло-резиновые соединители, 4 – поперечина крепления коробки передач, 5 – металло-резиновый соединитель коробки передач

4.1.16 Система выпуска отработавших газов

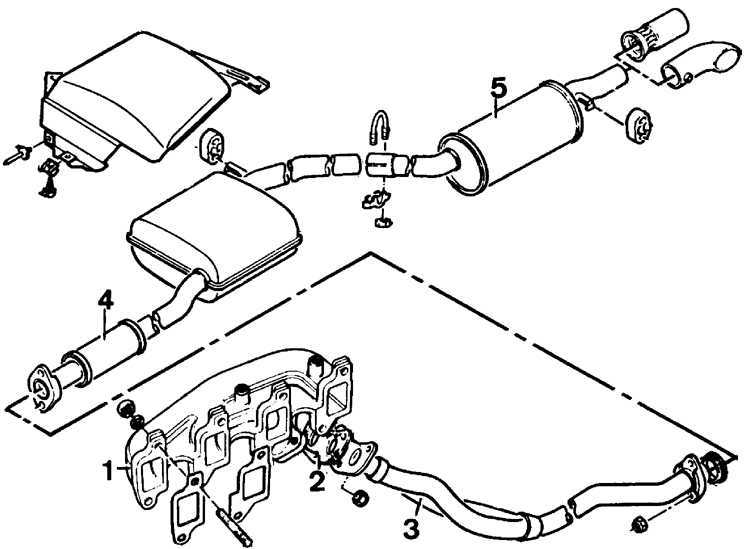

Система выпуска отработанных газов 1 – выпускной коллектор, 2 – соединитель, 3 – приемная выпускная труба, 4 – передний глушитель, 5 – задний глушитель Соединение выхлопной трубы А – уплотнительное кольцо, В – фланец выхлопной трубы.

4.1.18 Блок цилиндров двигателя

Блок цилиндров двигателя отлит из чугуна. Цилиндры выполнены непосредственно в блоке цилиндров. Ширина опорного подшипника 27,17 – 27,22 мм Внутренние диаметры коренных подшипников (измерено по вертикали): – номинальный 57,000 – 57,034 мм – ремонтный размер -0,25 56.

4.1.19 Кривошипно-шатунный механизм

Коленчатый вал Стальной коленчатый вал опирается на пять подшипников. Осевой люфт 0,08 – 0,28 мм Диаметры коренных шеек: – номинальный размер 56,970 – 56,990 мм – ремонтный размер -0,25 56,720 – 56,740 мм – ремонтный размер -0,50 56,470 – 56,490 мм – р.

4.1.20 Система газораспределения

Четырехцилиндровый рядный двигателя ОНС (общий вид) Распредвал расположен в головке блока цилиндров, приводит в движение клапана посредством рычага клапанов и приводится в действие зубчатым ремнем. Рабочий зазор клапанов (в холодном состоянии): – впускных: 0,20 мм; – выпускн.

4.1.21 Система смазки

Смазку под давлением обеспечивает шестеренчатый масляный насос, в корпусе которого находится перепускной клапан. Минимальное давление масла (при температуре 80° С): – при 750 об/мин: 0,1 МПа – при 2000 об/мин: 0,25 МПа Давление открытия перепускного клапана (при 1000 об/м.

4.1.22 Система охлаждения

Замкнутый контур охлаждения с незамерзающей жидкостью содержит радиатор, расшири-тельный бачок, насос охлаждающей жидкости, термостат и вентилятор. Радиатор и расширительный бачок Радиатор с поперечным потоком имеет бачки из искусственного материала. Расширительный бачок изготовлен из прозрачн.

4.1.23 Топливная система

ТОПЛИВНЫЙ БАК Изготовленный из листовой стали топливный бак установлен под полом багажника и удерживается пластиной, закрепленной двумя болтами. Емкость: 60 дм3. Расположение горловины бака: на правом заднем крыле. Тип топлива: бензин этилированный с октановым числом 98 или неэтилированный .

4.1.24 Система зажигания

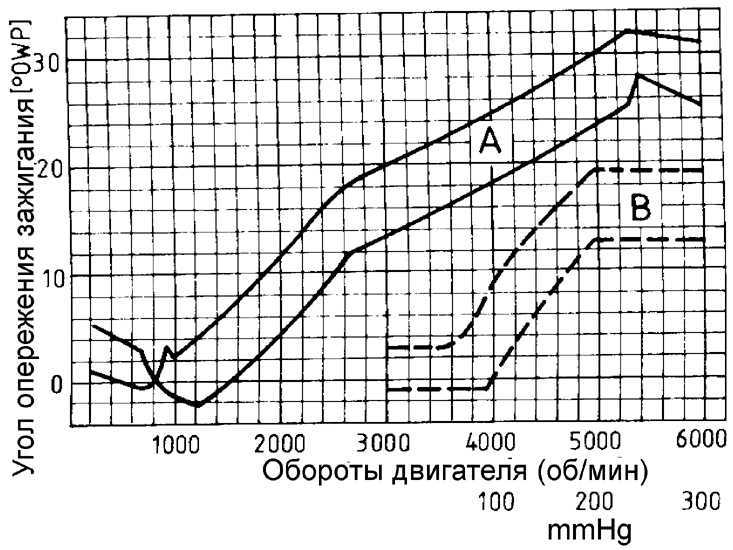

Система зажигания аккумуляторная, транзисторная включает в себя: – распределитель зажигания с бесконтактным датчиком с преобразователем Холла; – катушку зажигания; – коммутатор; – свечи зажигания. Распределитель зажигания BOSCH Характеристики опережения зажигания распределителя зажига.

4.1.25 Моменты затягивания

Болты крышек коренных подшипников 88 – 102 Нм Болты шатунов 40 – 47 Нм Болт шкива коленчатого вала 55 – 60 Нм Болт шестерни распредвала 45 – 50 Нм Болты маховика 67 – 70 Нм Болты крепления масляного насоса 17 – 21 Нм Болты крышки масляного насоса .

Рис. 3.11. Головка блока цилиндров двигателя SOHC и механизм привода клапанов: 1 – распределительный вал; 2 – крышка подшипника № 1 распределительного вала; 3 – крышка подшипника № 2 распределительного вала; 4 – крышка подшипника № 3 распределительного вала; 5 – крышка подшипника № 5 распределительного вала; 6 – зубчатый шкив распределительного вала; 7 – болт крепления шкива распределительного вала; 8 – головка блока цилиндров; 9 – гидравлический толкатель; 10 – сухари клапана; 11 – тарелка пружины клапана; 12 – наружная пружина клапана; 13 – внутренняя пружина клапана; 14 – маслосъемный колпачок; 15 – нижняя тарелка пружины клапана; 16 – направляющая втулка клапана; 17 – клапан; 18 – манжета; 19 – заглушка; 20 – гайка крепления крышки подшипника; 21 – сегментная шпонка; А — место нанесения буквенной маркировки распределительного вала; Б – место нанесения цифровой маркировки распределительного вала

– положите комплекты деталей для каждого клапана в отдельные промаркированные пакеты для последующей их установки на свои места.

– удалите остатки старой прокладки и герметика с головки блока цилиндров деревянным или пластмассовым скребком;

– промойте и продуйте сжатым воздухом масляные каналы и каналы системы охлаждения головки блока цилиндров.

– проверка головки блока цилиндров на наличие сколов, трещин и других повреждений. При наличии трещин головку замените;

– проверка привалочной поверхности на наличие зазубрин, глубоких царапин и других повреждений. Если эти дефекты нельзя устранить шлифованием плоскости, то головку блока цилиндров замените;

– проверка плоскостности привалочной поверхности головки блока цилиндров с помощью поверочной линейки и щупа (рис. 3.16). Если зазор между ребром линейки и поверхностью превышает 0,1 мм, головку необходимо заменить;

Рис. 3.17. Профиль седла впускного клапана: a = 37,20 мм (двигатели 1,6 л); a = 39,20 мм (двигатели 1,8 л); b = 2,0 мм

– визуальный осмотр седел клапанов. Если на седлах клапанов обнаружены следы износа или пригорания, то седла надо шлифовать. Профили седел клапанов показаны на рис. 3.17 и 3.18. После шлифовки седла необходимо вставить клапан, прижать его до упора к седлу и проверить расстояние A (рис. 3.19) от торца штока клапана до верхней поверхности головки блока цилиндров. Минимально допустимое значение этого расстояния для впускных клапанов 33,8 мм, для выпускных клапанов – 34,1 мм. Если оно меньше, то головку блока цилиндров необходимо заменить. После любой обработки седел клапанов необходимо выполнить их притирку с клапанами;

– замер значений внутреннего диаметра направляющих втулок клапанов. Если значения превышают максимально допустимую величину, замените направляющие клапанов на СТО.

Осмотрите тарелки клапанов. При наличии на них точечной коррозии, прожогов, трещин и износа замените клапаны.

Если состояние клапана удовлетворительное, измерьте диаметр стержня клапана микрометром в нескольких местах. При значительных расхождениях значений замеров, т.е. при износе стержня, замените клапан.

Перед установкой клапанов необходимо притереть их с использованием притирочной пасты — смеси мелкого абразивного порошка с моторным маслом. Нанесите пасту на поверхность седла, вставьте клапан, установите на него присос приспособления для притики и вращайте приспособление в обе стороны, периодически прижимая клапан к седлу. После окончания притирки очистите все детали от грязи и остатков пасты. Проверьте правильность прилегания клапана к седлу — на седле и тарелке клапана должны быть сплошные матовые пояски шириной примерно 2 мм.

Осмотрите пружины клапанов. При наличии любых повреждений они подлежат замене. Измерьте значения длины пружин в свободном состоянии и сравните с такими значениями новых пружин. Установите пружины на плоской горизонтальной поверхности и проверьте их отклонения от осей (рис. 3.20). Если хоть одна из пружин клапана искривлена, замените обе его пружины.

Осмотрите сухари и проточки на стержнях клапанов для установки сухарей. При наличии любых повреждений замените детали.

– установите пластмассовую втулку или оберните липкой лентой проточку стержня клапана для установки сухарей для предохранения от повреждений рабочих кромок маслосъемного колпачка при его установке;

Рис. 3.21. Установка маслосъемного колпачка в монтажную оправку: 1 – монтажная оправка; 2 – маслосъемный колпачок

– смажьте свежим моторным маслом рабочую кромку маслосъемного колпачка 2 (рис. 3.21) и установите его в монтажную оправку 1;

– напрессуйте до упора маслосъемный колпачок на конец направляющей втулки клапана осторожными ударами молотка по оправке, располагая оправку строго по оси направляющей втулки;

– сожмите пружины клапана специальным приспособлением (см. рис. 3.15) и установите сухари, подпирая клапан со стороны камеры сгорания, затем медленно снимите приспособление для сжатия пружин;

– ударьте по концу клапана медным молотком так, чтобы он приоткрылся и все детали клапанного механизма встали на свои места.

Общая информация

В двигателях современных автомобилей используются головки цилиндров одного из двух типов: с верхним расположением клапанов (OHV) и с верхним расположением распределительного вала (OHC). Последний тип может быть разбит на датчике-выключателе подгруппы: с одним распределительным валом верхнего расположения (SOHC, или просто OHC) и с двумя распределительными валами верхнего расположения (DOHC).

В настоящее время головки цилиндров изготавливаются методом литья из алюминиевого сплава, что позволяет в значительной мере снизить суммарный силового агрегата при сохранении таких жизненно важных свойств, как надежность и способность к отводу тепла.

Справедливости ради следует заметить, что наравне с алюминием при изготовлении головок цилиндров достаточно широкое распространение имеет и традиционный чугун. Вне зависимости от материала все головки укомплектовываются седлами клапанов. В некоторых головках на каждый из цилиндров приходится по два клапана, хотя в последнее время все большее распространение получает мультиклапанная конфигурация, где каждый из цилиндров может быть оборудован тремя, четырьмя и даже пятью клапанами. Тонкая механическая притирка рабочих фасок тарелок к седлам обеспечивает герметичность камер сгорания в закрытом положении клапанов. Использование направляющих втулок обеспечивает однозначность возвратно-поступательного движения клапанов и центровки последних относительно седел. Ввиду сказанного критическое значение приобретает величина зазора посадки стержня клапана в направляющей втулке. При чрезмерных зазорах обычно повышается расход двигательного масла, могут возникать потери разрежения и повышается вероятность повреждения клапанных седел. Слишком плотная посадка клапанов в направляющих втулках чревата их закусыванием, что ведет к неизбежному снижению развиваемой силовым агрегатом мощности и повышению риска заклинивания двигателя. Помимо направляющих втулок клапаны также обязательно укомплектовываются пружинами, обеспечивающими необходимую плотность прижимания тарелок к седлам и возврат их в закрытое положение после вынужденного открывания под воздействием усилия, развиваемого эксцентриковыми кулачками распределительного вала(ов). Для фиксации пружин на стержнях клапанов используются специальные тарелки и двухсекционные разрезные замки (сухари). В головках, изготовленных из алюминиевого сплава, для защиты последнего от вытирания на клапанные пружины устанавливаются специальные регулировочные шайбы.

В идеале, в ходе проведения капитального (восстановительного) ремонта головки цилиндров должна производиться замена всех клапанов в комплекте с пружинами и направляющими втулками. Однако, в зависимости от состояния обслуживаемого двигателя, определяемого главным образом добросовестностью владельца автомобиля, необходимость в такой замене может отпасть. Основной причиной преждевременного износа компонентов клапанного механизма является неправильность регулировки настроечных параметров двигателя. Так, продолжительная работа агрегата на переобогащенной воздушно-топливной смеси зачастую приводит к вымыванию масла из направляющих втулок бензином. Переобеднение смеси ведет к чрезмерному повышению температуры ее сгорания, что приводит к прогоранию тарелок клапанов и их седел. Продолжительность срока службы клапанных пружин напрямую связано с присущей водителю транспортного средства манерой вождения, - частое превышение оборотов двигателя неизбежно приводит к более быстрому выходу пружин из строя.

К сожалению, полностью предотвратить износ внутренних компонентов головки цилиндров не представляется возможным. Тем не менее, путем своевременного проведения восстановительного ремонта с тщательной притиркой клапанов позволит владельцу транспортного средства сократить материальные затраты за счет продления срока службы головки цилиндров.

Следует заметить, что при прогорании лишь отдельных клапанов разумно будет произвести замену всего их комплекта. Данное утверждение относится также и к прочим компонентам клапанного механизма.

Как это не неприятно, определить состояние внутренних компонентов головки цилиндров возможно лишь после предварительной ее разборки. Описание процедуры демонтажа головки цилиндров на Рассматриваемых в настоящем Руководстве моделях автомобилей марки Mitsubishi приведено ниже в данном Разделе.

1. Тщательная очистка головки цилиндров и компонентов клапанного механизма с последующей детальной проверкой их состояния помогут определить приблизительный объем предстоящих восстановительных работ.

6. Проволочной щеткой зачистите резьбу шпилек крепления впускного трубопровода и выпускного коллектора.

7. Промойте головку растворителем и тщательно просушите ее. Использование сжатого воздуха позволит существенно сократить срок сушки и даст гарантию качества прочистки плохо доступных полостей и отверстий.

8. Промойте растворителем толкатели клапанов, затем тщательно просушите их. Использование сжатого воздуха существенно облегчит выполнение процедуры (не забудьте надеть защитные очки).

Общая информация

Конструкция используемой на конкретном двигателе головки цилиндров (SOHC или DOHC) не оказывает принципиального значения на порядок выполнения процедуры демонтажа компонентов механизма привода клапанов. Примеры внешнего вида головок цилиндров представлены на иллюстрациях. Следует лишь заметить, что при разборке головки типа DOHC особое внимание нужно уделить тщательности маркировки всех снимаемых компонентов, - компоненты привода впускных клапанов не должны быть при сборке перепутаны с компонентами выпускных при совпадении номера цилиндра и практически абсолютной внешней идентичности. В качестве мнемонического правила при маркировке деталей следует помнить, что впускной распределительный вал с сопутствующими компонентами располагается со стороны впускного трубопровода, выпускной - со стороны выпускного коллектора.

2. Если еще не проделали это, извлеките из головки цилиндров распределительный вал(ы) и/или толкатели клапанов.

5. Помогая себе отверткой, при помощи небольшого магнита извлеките сухари разрезного замка из своего посадочного гнезда.

6. Отпустите струбцину и снимите клапанную пружину.

7. Извлеките клапан из головки цилиндров. При соответствующей комплектации снимите маслоотражательный колпачок.

1. Для сжатия клапанных пружин на головках данного типа обычно используется специальный инструмент стандартного типа. Однако, на некоторых моделях для установки такого инструмента может оказаться недостаточно свободного места, - в таких случаях следует воспользоваться описанным выше инструментом струбцинного типа.

2. Если еще не проделали это, снимите компоненты механизма привода клапанов (рычаги привода клапанов или коромысла со своими осями) и извлеките распределительный вал(ы). При соответствующей комплектации снимите также гидравлические корректоры клапанных зазоров.

8. Переверните головку таким образом, чтобы обеспечить возможность снятия с нее клапана.

9. Извлеките клапан из головки цилиндров.

1. Удостоверившись в исправности состояния клапанов, следует оценить степень износа направляющих втулок по величине зазоров посадки в них стержней клапанов.

3. Закрепите циферблатный измеритель плунжерного типа с пружинной стороны головки цилиндров. Слегка смажьте стержень клапана и заправьте его на свое штатное место. Плотно прижмите плунжер измерителя к боковой поверхности стержня клапана в районе хвостовика и обнулите прибор. Подергайте клапан из стороны в сторону в направляющей втулке и считайте показание измерителя, - результат запишите. Разверните измеритель под 90° относительно первоначального своего положения и повторите проверку. Сравнив результаты измерений между собой, оцените величину овальности направляющей втулки. Также сравните результаты обоих измерений с требованиями Спецификаций.

1. Произведите визуальный осмотр седел клапанов. Обращайте внимание на наличие трещин, каверн и следов прогара. На глаз оцените глубину посадки седел в головке, - чрезмерное заглубление говорит об износе компонентов. В случае выявления трещин седла подлежат замене.

2. При наличии под рукой специального инструмента, проверьте седла на наличие признаков овальности. Сравните результаты измерений с требованиями Спецификаций, в случае необходимости произведите проточку.

1. Тщательно зачистите сопрягаемые поверхности головки цилиндров, полностью удалив с них все следы материала старой прокладки.

2. Проверка плоскостности производится при помощи специального измерителя и щупа лезвийного типа. Измерение производится вдоль ДП головки и по обеим диагоналям сопрягаемой поверхности.

3. Если величина неплоскостности превышает 0.076 мм на длине 15.2 мм (либо 0.152 мм на полную длину сопрягаемой поверхности), головка цилиндров подлежит проточке.

1. Если клапаны признаны годными к дальнейшему использованию, необходимо произвести проточку торцевых поверхностей их хвостовиков и притирку рабочих фасок к своим седлам.

1. В автомобильных двигателях применяется только два типа направляющих втулок: съемные (используются в легкосплавных головках) и встроенные (используются головках, изготовленных из чугуна).

2. Восстановление изношенных направляющих втулок может быть произведено одним из четырех способов: накатка; установка вставок; расточка и замена.

3. При накатке металл детали деформируется, что приводит к уменьшению зазора. Одновременно восстанавливается центровка втулки. Накатка является наиболее простым и дешевым методом восстановления направляющих втулок, однако требует наличия специальной инструментальной базы и приводит к значительному сокращению срока службы восстановленной детали.

4. Бронзовая вставка может быть установлена в изношенную направляющую втулку после ее предварительной расточки. Выпускаются оборудованные резьбой вставки, - для их установки втулку необходимо предварительно нарезать метчиком соответствующего размера. Альтернативно могут быть установлены тонкостенные втулки разрезного типа, - они заправляются в расточенную втулку, после чего развальцовываются специальным инструментом и протачиваются под нужный размер.

5. Эффективным способом, особенно при восстановлении втулок встроенного типа является расточка их под клапаны большего размера. Расточка производится при помощи специального зенкера в диапазоне от 0.076 до 0.762 мм (чаще всего - 0.381 мм). Необходимо приобрести ремонтные клапаны соответствующего размера.

6. Для замены втулок встроенного типа их необходимо высверлить из головки. Затем гнезда растачиваются под требуемый размер и в них запрессовываются ремонтные втулки. Посадка новых втулок осуществляется при помощи молотка и ступенчатой выколотки. Особое внимание при установке ремонтных втулок должно уделяться центровке их относительно клапанных седел. Посадочная высота новой втулки также должна быть строго соответствовать оригинальной, - не забудьте измерить ее перед снятием старых втулок. Старые втулки выстукиваются из головки также при помощи молотка и выколотки. Перед установкой ремонтных втулок необходимо определить, должны ли они осуществлять герметизацию водяной рубашки головки или нет, - если да, необходимо использовать соответствующий герметик, в противном случае втулку и стенки приемного гнезда перед посадкой следует смазать сборочной смазкой. Посадка втулок в головку производится со стороны установки клапанных пружин.

Проточка седел клапанов должна производиться только после того как установочные параметры направляющих втулок будут приведены в соответствие с требованиями Спецификаций.

1. При особо сильной деформации сопрягаемых поверхностей головка подлежит замене.

2. Проточка сопрягаемых поверхностей головки (если в ней возникает необходимость) должна производиться в условиях мастерской автосервиса.

Читайте также: