Замена вкладышей киа спектра

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Вкладыши шатунов или коленвала являются подшипниками скольжения, на которые дополнительно подается моторное масло из системы смазки двигателя. Данное решение позволяет нагруженным деталям свободно и легко перемещаться, при этом достигается такое сопряжение нагруженных элементов, в котором отсутствуют зазоры и люфты. Под такими подшипниками скольжения следует понимать высокопрочный стальной лист особой формы, на который нанесено специальное антифрикционное покрытие.

Проворачивание шатунных вкладышей или вкладышей коленвала является серьезной неисправностью, которую необходимо устранять незамедлительно. Чаще всего водитель узнает о возникшей проблеме благодаря появлению отчетливого характерного шатунного стука или стука коленчатого вала двигателя. Дальнейшая эксплуатация ДВС, в котором провернут вкладыш, крайне не рекомендуется, так как поломки данного рода причиняют значительный ущерб не только сопряженным деталям, но и другим узлам силового агрегата. Далее мы поговорим о том, что делать, если провернуло шатунный вкладыш, какой может быть причина и последствия в результате такой поломки.

Почему проворачивает шатунные вкладыши или вкладыши коленвала

Вкладыши в двигателе установлены в специальные установочные места (постель вкладыша). Установка предполагает особую фиксацию, так как вкладыши имеют в своем теле отверстия, что позволяет подавать на них моторное масло. Указанные отверстия должны четко совпадать с отверстиями, которые высверлены в самих деталях для прохода смазки. Также фиксация вкладыша необходима с учетом того, что во время работы двигателя возникает трение по поверхностям сопряженных элементов.

Если провернуло шатунный вкладыш, причина может заключаться в следующем:

-недостаточная фиксация вкладыша;

-сильное трение по поверхности вкладыша;

Начнем с того, что проворачивание шатунных вкладышей двигателя при своевременном определении поломки является менее серьезной проблемой по сравнению с проворачиванием коренных вкладышей коленвала. Если же проблему выявили поздно, тогда последствия для ДВС могут быть разными. Бывает так, что после проворачивания шатунного вкладыша двигателю может понадобиться дорогостоящий капитальный ремонт.

Распространена и такая ситуация, когда провернутый шатунный вкладыш попросту меняют на новый и двигатель работает дальше. Отметим, что делать так не рекомендуется по причине того, что ресурс отремонтированной таким образом сопряженной пары шатун-шейка коленвала может быть сильно сокращен (на 60-70%). Более приемлемым вариантом принято считать подход, когда меняется шатун, в котором провернуло вкладыш. Также шатун часто подлежит замене и по причине того, что в результате проворачивания вкладыша ломается замок шатуна. Оптимальным же способом ремонта принято считать расточку коленвала и замену вкладышей/шатунов.

Шлифовка коленвала после проворачивания вкладыша обычно является необходимой операцией, так как на шейке появляются задиры. После разборки двигателя коленчатый вал необходимо промерять, после чего осуществляется его расточка с учетом последующей установки новых вкладышей ремонтного размера. Только так удается добиться необходимого состояния поверхностей и правильного натяга вкладыша после установки.

В итоге

Появление стука в двигателе является подом для немедленного прекращения эксплуатации автомобиля. Также следует учитывать, что на состояние вкладышей сильно влияет и температурный режим работы силового агрегата. Другими словами, перегрев двигателя может привести к проворачиванию шатунных или коренных вкладышей, заклиниванию мотора и т.д. В таком случае двигатель может полностью прийти в негодность, так как разбивается постель коленвала, выходит из строя сам коленчатый вал, блок цилиндров и т.д.

Что касается моторного масла, необходимо использовать только те ГСМ, которые соответствуют всем требованиям и необходимым допускам завода-изготовителя силового агрегата. Также масло и масляный фильтр необходимо своевременно менять, не допускать попадания грязи и механических частиц в смазку. Повышенного внимания заслуживает и сама система смазки, так как снижение производительности или неисправности могут привести к масляному голоданию, в результате чего существенно повышается риск проворачивания вкладышей.

Бензиновый двигатель нуждается в прогреве после холодного запуска, затем ездить необходимо без нагрузок до момента выхода силовой установки на рабочие температуры. В случае с дизелем мотор прогревается в движении, до полного прогрева не рекомендуется резко нагружать агрегат. Также следует помнить, что как новый двигатель, так и мотор после ремонта нуждается в обкатке, так как нагруженные пары и сопряженные элементы нуждаются в притирке.

Проверка головки блока цилиндров

Максимальная перешлифовка: 0,1 мм

5. Если высота головки блока цилиндров отличается от номинальных значений, замените головку блока цилиндров.

Высота:

TED: 133,9–134,1 мм

BFD: 133,8–134,0 мм

6. Металлической линейкой и щупом в двух направлениях измерьте плоскостность сопрягаемых поверхностей коллекторов.

Отклонение от плоскостности: не более 0,20 мм

Проверка клапанов

4. Микрометром, в нескольких местах по высоте, измерьте диаметр стержня клапана.

5. Нутромером, в нескольких местах, измерьте внутренний диаметр направляющих втулок клапанов.

Зазор:

Впускные клапана:

TED: 0,050–0,060 мм

BFD: 0,040–0,045 мм

Выпускные клапана:

TED: 0,030–0,065 мм

BFD: 0,045–0,050 мм

Предельно допустимое значение: 0,020 мм

Направляющие втулки впускных и выпускных клапанов различны.

Проверка седла клапана

5. Измерьте ширину рабочей фаски клапана.

Проверка пружины клапана

Проверка распределительного вала

3. Проверните распределительный вал и измерьте его биение.

Номинальный диаметр:

TED: 26,940–26,965 мм

BFD: 25,940–25,965 мм

Минимально допустимый диаметр:

TED: 26,910 мм

Предельно допустимая овальность: 0,05 мм

14. Установите болты крепления крышек подшипников и затяните их за 5–6 этапов.

17. Измеряя шаблоном ширину деформированного пластикового стержня, определите зазоры в подшипниках распределительного вала.

24. Прочтите показания на индикаторе часового типа, который показывает величину осевого люфта распределительного вала.

Проверка гидравлических компенсаторов зазоров клапанов

Диаметр: 29,959–29,975 мм

Проверка блоков цилиндров

3. Если неплоскостность превышает допустимые пределы, перешлифуйте блок цилиндров.

Перед перешлифовкой блока цилиндров измерьте высоту блока цилиндров от оси коленчатого вала до верхней сопрягаемой поверхности.

6. Для определения конусности цилиндра, измерьте диаметр цилиндра в верхней, средней и нижней частях.

Проверка распылителей для охлаждения поршней

7. Подавая сжатый воздух в отверстие А распылителя, проверьте, что воздух выходит из отверстия В. Если воздух не проходит, замените распылитель.

Проверка поршней Предупреждение

При замене поршня, также необходимо заменить поршневые кольца.

Проверка поршневых колец

Проверка поршневых пальцев

1. Измерьте диаметры отверстий для поршневого пальца в поршне, в двух диаметрально противоположных направлениях, четырех плоскостях.

Проверка шатунов

Внутренний диаметр головки шатуна:

TED: 20,003–20,013 мм

BFD: 19,943–19,961 мм

Проверка коленчатого вала

4. Установите измерительную головку индикатора часового типа на среднюю шейку подшипника коленчатого вала и установите шкалу индикатора на 0. Проверните коленчатый вал и измерьте его биение. Если биение превышает номинальное биение, замените коленчатый вал.

Биение: 0,04 мм

Диаметры шеек коренных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 54,688–54,706

BFD: 49,688–49,706

2-й ремонтный размер (+0,50 мм):

TED: 54,438–54,456

BFD: 49,438–49,456

3-й ремонтный размер: (+0,75 мм):

TED: 54,188–54,206

BFD: 49,188–49,206

Диаметры шеек шатунных подшипников коленчатого вала:

1-й ремонтный размер (+0,25 мм):

TED: 44,690–44,708

BFD: 39,960–39,706

2-й ремонтный размер (+0,50 мм):

TED: 44,440–44,458

BFD: 39,440–39,456

3-й ремонтный размер (+0,75 мм):

TED: 44,190–44,208

BFD: 39,190–39,206

Проверка зубчатого ремня Предупреждение

Сильно не перегибайте зубчатый ремень и не меняйте направление его вращения. Не позволяйте маслу и смазочному материалу входить в контакт с зубчатым ремнем, так как это приведет к его разрушению.

Механизм натяжения зубчатого ремня и направляющий ролик Предупреждение

Не проводите чистку ролика механизма натяжения или направляющего ролика зубчатого ремня с использованием очищающих жидкостей. Допускается притирание роликов чистой мягкой ветошью. Не поцарапайте рабочие поверхности роликов, так как это приведет к преждевременному износу зубчатого ремня.

Пружина механизма натяжения

Шкифы распределительных валов Предупреждение

Не проводите чистку шкивов с использованием очищающих жидкостей. При необходимости, используйте для их очистки чистую мягкую ветошь. Не поцарапайте рабочие поверхности шкивов, так как это приведет к преждевременному износу зубчатого ремня.

Коленчатый вал, поршни и шатуны

Не вставляйте отвертку между блоком цилиндров и масляным поддоном, так как это может повредить сопрягаемые поверхности.

Если производить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

22. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

Моменты затяжки: 19–26 Н•м

64. Установите водяной насос с новой прокладкой и закрепите болтами.

Моменты затяжки: 11,7–17,6 Н•м

Моменты затяжки:

TED: 18,6–30,4 Н•м

BFD: 7,8–11,0 Н•м

Маслоотражательные колпачки впускных и выпускных клапанов различны. Маслоотражательные колпачки выпускных клапанов имеют 4 зуба.

Моменты затяжки: 17,6–25,5 Н•м

Прогиб ремня привода генератора:

Новый ремень: 8–9 мм

Ремень, бывший в употреблении: 9–10 мм

104. Установите выпускной коллектор и обводную трубу охлаждающей жидкости и закрепите их болтами.

Итак, друзья, финал истории с коленвалом. В прошлый раз я написал как снял его и показал выработку на одной поверхности под упорное полукольцо. Коленвал был отвезен на шлифовку данной поверхности. Чтобы вывести выработку начисто пришлось прошлифовать целых 0,5 мм! Шлифовка+полировка+мойка коленвала обошлись мне в 615 руб и 3 дня ожидания. Кто с Воронежа, могу порекомендовать центр "4 Такта", у них достаточно хорошие станки и персонал вроде компетентный)))

Итак, теперь мне нужно было купить новые полукольца. На Спектру они существуют следующие:

KK1Y011SJ0 номинальные, толщина каждого полукольца 2,5-2,55 мм (я такие поставил в прошлый раз)

KK1Y011SK0 ремонтные +0,25, толщина каждого полукольца 2,625-2,675 мм

KK1Y011SKX ремонтные +0,5, толщина каждого полукольца 2,75-2,8 мм

KK1Y011SKY ремонтные +0,75, толщина каждого полукольца 2,875-2,925 мм

Чтобы подобрать нужные полукольца, нам необходимо знать толщину постели на блоке цилиндров по поверхностям под полукольца и расстояние между соответствующими поверхностями на коленвале. Расстояние на коленвале мне померили с помощью концевых мер длины там же, где мне его обрабатывали. Оно составило 24,5 мм. Поэтому измеряем толщину постели.

Вырезаем так, чтобы прокладка нигде не вылезала за края полукольца. Далее берем супер-клей, склеиваем прокладку с полукольцом и оставляем сохнуть (желательно подольше). Приклеиваем естественно к не рабочей поверхности полукольца.

После полного высыхания устанавливаем на место полукольцо, затягиваем бугель и проверяем люфт. На этот раз люфт стал в идеале. Коленвал на взгляд вообще не имел люфта, но в тоже время полукольцо вошло легко, значит все нормально. Я люфт даже измерять не стал, итак было видно что его практически нет.

Да, это колхоз и неизвестно как все это будет работать. Но если подумать логически, то что тут такого? Это полукольцо с приклеенной прокладкой не испытывает нагрузки, а сама прокладка находится в замкнутом пространстве и никуда оттуда не денется. В общем если что-то случится, то вы обязательно об этом узнаете)))

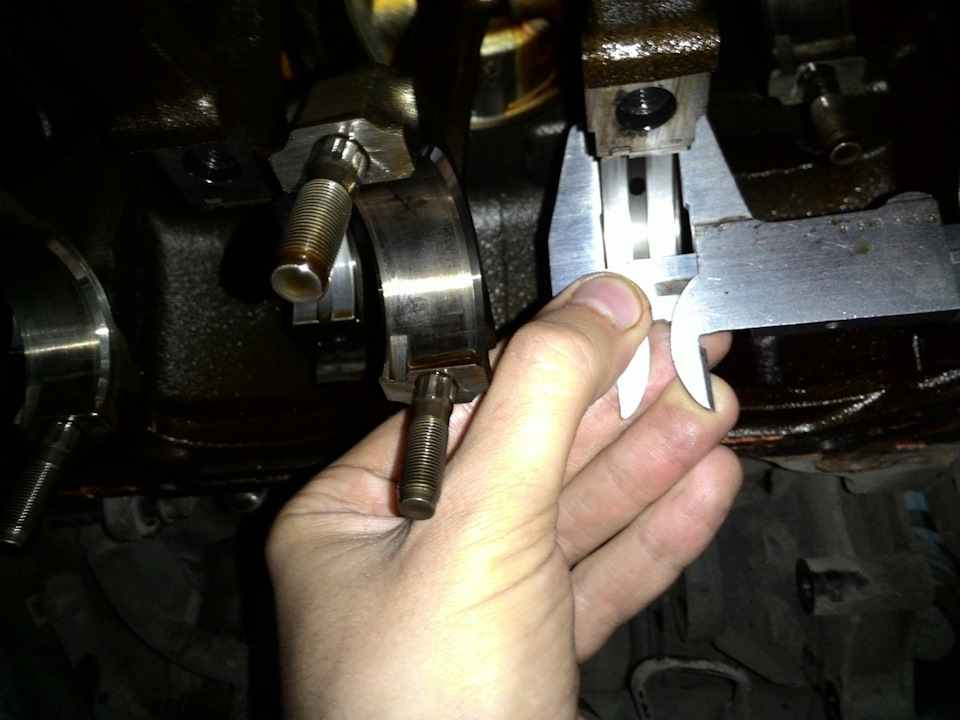

Ну да ладно, осевой люфт побежден, продолжаем сборку. Запихиваем вкладыши в шатуны и прикручиваем шатунные крышки в соответствии с ранее накерненными метками и соблюдая правило "замок к замку". Затем протягиваем шатунные крышки динамометрическим ключом. И вот тут произошёл большой косяк! Я смазал шатунные болты (прям обильно) и начал тянуть с выставленным усилием 50 Нм. И так и не услышав щелчков ключа шатунная гайка была сорвана! Она туго крутилась на одном месте и на затяжку и на откручивание. Мата было много))) Друг обматерил меня, сказав что резьба мелкая (а она там М8х0,75) и смазывать её было нельзя, поэтому и провернулись витки так и не достигнув нужного усилия. Друг выставил усилие 40 Нм и стал затягивать остальные шатуны сам (а он обладает супер-способностью чувствовать усилие, необходимое конкретному болту))))) и уже не смазывая резьбу. И вот ключ нормально защелкал и друг сказал что рукой он чувствует что вот так бы он и затягивал если б не было динамометрического ключа. Поэтому совет — момент затяжки шатунных крышек 40 Нм и без смазки резьбы!

Ладно, но что делать с сорванной гайкой? Она никак не откручивалась, зазора под ней не было чтобы поддавить ее чем-нибудь. Я решил попробовать распилить ее поперек маленькой ножовкой, в надежде что 2 половинки будет проще открутить.

Но хрен там! Все равно она стояла на месте, просто половинки крутились независимо друг от друга. Убив не один час на всё это, мы решили срезать её болгаркой. До последнего не хотелось этого делать, ведь можно зарезать шатун или коленвал. Но пришлось. Прорезав гайку болгаркой на сколько это было возможно, мы разломили её и наконец сняли с болта.

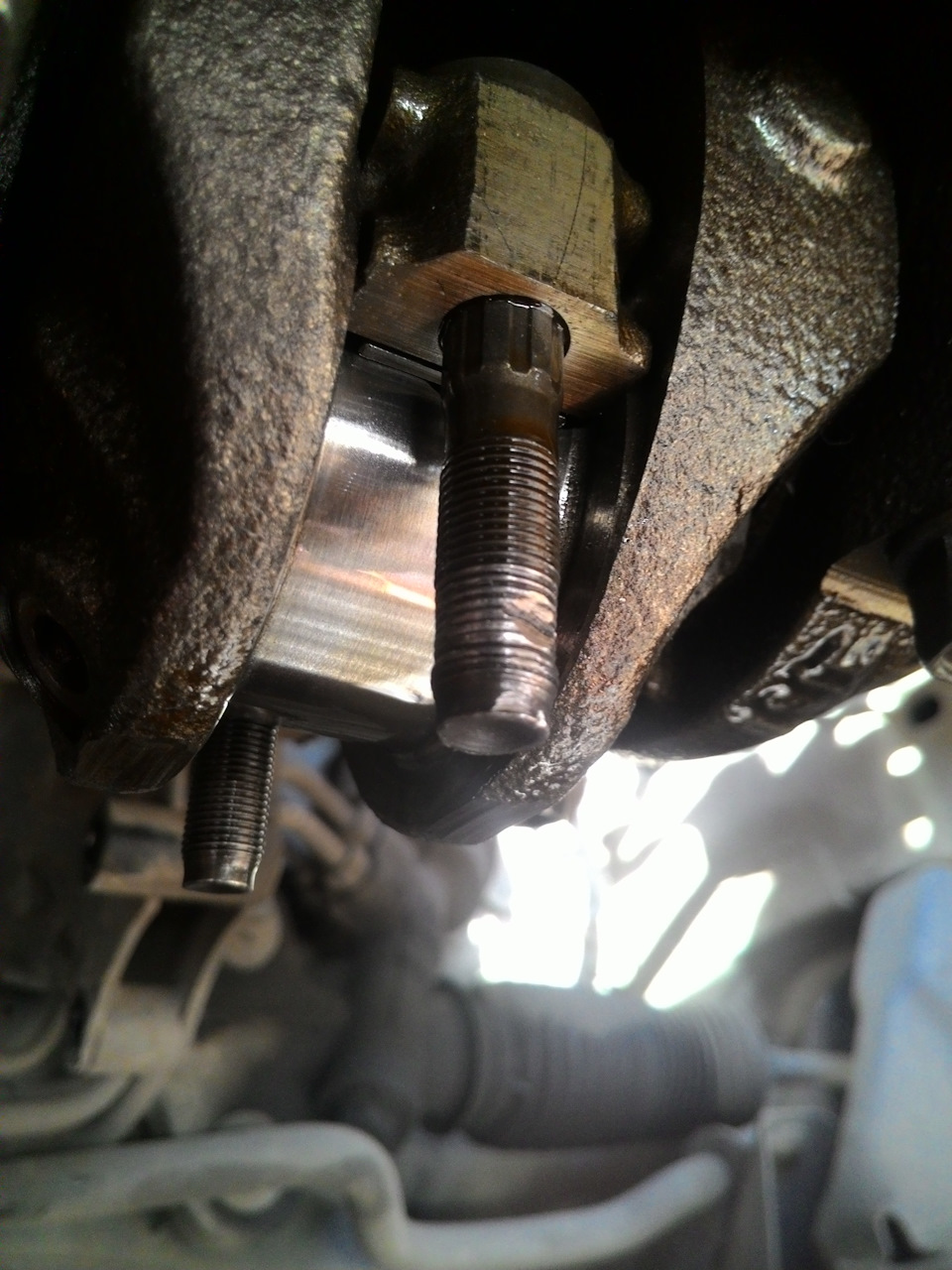

Осторожными ударами выбиваем болт вверх из шатуна, не зарядите по коленвалу! Помощник монтировкой придавливал шатун к коленвалу, чтобы он не подлетал. Ну и всё, остатки гайки в помойку, болт в помойку, заказываем новые и блин ждём ещё 3 дня))) Новый болт вставляем в шатун, его овальную головку располагаем вдоль шатуна, поддавливаем его монтировкой чтоб можно было накрутить гайку с одетой крышкой и затягивая гайку запрессовываем болт в шатун. Зазора между головкой болта и шатуном оставаться не должно!

Ну все, с установкой коленвала покончено, собираем все остальное. Запрессовываем новый задний сальник коленвала в крышку, мажем обратную сторону крышки герметиком. Советую обязательно брать герметик с навинчивающимся носиком, чтоб не пришлось как мне размазывать его пальцем! Это очень не удобно.

Смазываем рабочую кромку сальника маслом и прикручиваем крышку. Момент затяжки 7-10 Нм, я тянул просто маленькой трещоткой. Далее запрессовываем новый сальник в масляный насос. Кстати вытащить старый было тем еще геммороем))) Как его выковыривают когда все это установлено на машине я не представляю)))

Обратную сторону также мажем герметиком и ставим новое резиновое кольцо в масляную магистраль, смазав его и рабочую кромку сальника маслом.

Надеть масляный насос на передний носок коленвала довольно непросто. Чтобы он сел, надо чтоб лыски на коленвале совпали с шестерней в насосе, а там когда одеваешь ни хрена не видно)))) При это надо еще следить чтоб не сдвинулось или не упало резиновое кольцо. Ну с горем пополам одел насос. Момент затяжки болтов крепления насоса 19-26 Нм, я просто не сильно тянул большой трещоткой.

На заднюю часть коленвала прикручиваем маховик. Его можно установить только в одном положении, там есть направляющая. Болты мажем фиксатором резьбы и затягиваем крест-накрест усилием 130 Нм.

Далее ставим сцепление. Для центрирования диска подходит оправка от переднеприводных ВАЗов.

Обратите внимание что диск сцепления не одинаковый с разных сторон. В одну сторону демпфер выпирает сильнее, но при этом диск возможно поставить и так и эдак. Так вот правильно устанавливать более выпирающей стороной в сторону коробки передач! Каковы последствия если перепутать, я хз))) Далее ставим корзину сцепления, совместив метки, которые делали перед снятием. Болты затягиваем постепенно крест-накрест, чтоб зазор между корзиной и маховиком уменьшался равномерно по всему периметру корзины. Момент затяжки болтов крепления сцепления 15-22 Нм, я просто не сильно тянул большой трещоткой. После затяжки болтов вытаскиваем оправку из диска.

Далее ставим на место коробку передач. Перед установкой очищаем внутри нее все от грязи, смазываем консистентной смазкой (я использовал смазку BLUE от ВПМ Авто) шлицы, поверхность по которой ходит выжимной подшипник, опорный шарик вилки сцепления и места контакта вилки с выжимным подшипником.

Далее с помощником пытаемся впихнуть коробку))) Если она не садится, то надо немного провернуть первичный вал.

Между вторым катализатором и приемной трубой я поставил новую прокладку, т.к. от старой остались лишь одни воспоминания)))

Ну вот и всё, о все нюансах вроде рассказал, далее подробно расписывать процесс сборки не вижу смысла, все делается в обратной последовательности, как и разбиралось. А как разбиралось я описывал. Так что всем удачи!

И список запчастей, которые были заменены в ходе работ, описанных в этих 3-х частях:

Гайка крепления шатуна M803411215 114руб.

Болт крепления шатуна ME35611214A 83руб.

Сальник коленвала передний 0B3C710602B 154руб.

Сальник коленвала задний 0K20111312 381руб.

Кольцо уплотнительное масляного насоса 0FE1H14122B 86руб.

Прокладка между приемной трубой и 2 катализатором 0K20140305B 183руб. (подходит только для евро 3)

Пистоны крепления брызговиков двигателя KK13768865A 10х12=120руб.

Полукольца коленвала KK1Y011SKX 750руб.

Втулка крепления подрамника (защитного бруса) MB09239811 2х152=304руб.

Анаэробный фиксатор резьбы Mannol 2411 109руб.

Подшипник выжимной Valeo 804116 751руб. (хотел оригинал, но цена в 1700 руб. слишком высока)

Втулка тяги механизма выбора передач KKY0146041 113руб. (думал после замены исчезнет "шатание", но ничего не изменилось, видимо так и задумано)

P.S. На данный момент машина прошла после всего этого уже 1000 км и у меня никаких жалоб нет))) Мотор работает идеально, масло ни откуда не подтекает.

Коленчатый вал, поршни и шатуны

Не вставляйте отвертку между блоком цилиндров и масляным поддоном, так как это может повредить сопрягаемые поверхности.

Если производить снятие поршней, не убрав ступеньку в верхней части цилиндра, это может привести к повреждению поршневых колец и поршней.

Не проворачивайте коленчатый вал двигателя при измерении зазора коренных подшипников коленчатого вала.

22. Если зазор превышает предельно допустимое значение, перешлифуйте шейки коленчатого вала и используйте ремонтные вкладыши увеличенного размера.

Моменты затяжки: 19–26 Н•м

64. Установите водяной насос с новой прокладкой и закрепите болтами.

Моменты затяжки: 11,7–17,6 Н•м

Моменты затяжки:

TED: 18,6–30,4 Н•м

BFD: 7,8–11,0 Н•м

Маслоотражательные колпачки впускных и выпускных клапанов различны. Маслоотражательные колпачки выпускных клапанов имеют 4 зуба.

Моменты затяжки: 17,6–25,5 Н•м

Прогиб ремня привода генератора:

Новый ремень: 8–9 мм

Ремень, бывший в употреблении: 9–10 мм

104. Установите выпускной коллектор и обводную трубу охлаждающей жидкости и закрепите их болтами.

Читайте также: