Рено меган 2 замена клапанов гбц

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Замена клапанов на любом двигателе представляет собой один из самых сложных видов ремонтных работ. Даже у опытных механиков этот процесс может занять 2-3 дня при наличии всех запасных частей.

Для качественной замены клапанов Вам понадобится высочайший профессионализм и навыки проведения сложных ремонтных работ по двигателю. Также потребуются специальные приспособления для демонтажа и установки сухарей клапанов, маслосъемных колец, клапанов и их притирки.

Когда нужна замена клапанов на Рено Меган 2

Необходимость заменить клапаны появляется по нескольким причинам. Чаще всего при обрыве или проворачивании ремня ГРМ. При этом поршни бьют по клапанам, они загибаются или деформируются. В зависимости от типа двигателя и характера произошедшего повреждения замены могут потребовать только впускные или выпускные клапаны.

Реже приходится менять клапаны по причине их естественного износа – клапана часто прогорают при длительном использовании некачественного топлива или при нарушении режима его сгорания.

Обычно раньше это случается с выпускными клапанами. Именно через них выходят отработавшие газы с высокой температурой и давлением.

Рено Меган 2 замена клапанов. Как понять, что нужна замена

Самый главный диагностический критерий – это низкая компрессия по цилиндрам. Она проявляется резко снизившейся мощностью двигателя и посторонними звуками при его работе, особенно если клапаны деформировались вследствие обрыва ремня ГРМ.

Если компрессия снижалась постепенно, то на Рено Меган 2 замена клапанов может не решить проблему. Возможно, дополнительно потребуется замена втулок клапанов, поршневых колец и полный капитальный ремонт мотора.

Рено Меган 2 замена клапанов. Этапы ремонта и особенности

Для того чтобы заменить клапана потребуется проделать весь комплекс работ по демонтажу ремня ГРМ.

- Обязательно оставить метки взаимного расположения шестеренок распредвалов, шкива коленвала и аккуратно снять крышку головки блока цилиндров

- Отсоединить впускной ресивер и выпускной коллектор

- Выкрутить свечи

- Снять головку блока цилиндров (ГБЦ)

- Внимательно осмотреть поршни, при их повреждении их также стоит заменить

- Снять маслосъемные колпачки, сухари и вынуть клапаны

- Внимательно осмотреть втулки клапанов. Обычно при обрыве ремня ГРМ их не повреждает, но лучше проверить их состояние. При наличии трещин, сколов, царапин их также нужно менять

- Вымыть ГБЦ от остатков масла, нагара, следов герметика и старых прокладок

- Установить новые клапана и тщательно притереть их

- Установить ГБЦ на блок цилиндров. При ее установке обязательно использовать новую прокладку

Сборка производится в обратной последовательности. Крайне важно при монтаже ГБЦ и ее крышки использовать правильный порядок и силу затяжки болтов. Обязательно использовать динамометрический ключ. При установке прокладок нужно использовать герметик в правильном количестве. Лишний герметик может забить тонкие масляные каналы в ГБЦ и привести к серьезной поломке мотора.

Автосервис Рено Ремонт специализируется на всех видах ремонта двигателей Рено Меган 2. Замена клапанов относится к сложным работам. Не стоит заниматься им самостоятельно, гораздо лучше доверить эту работу профессиональным механикам.

Существует много технических тонкостей и особенностей, которые познаются годами. Мотористы Автосервиса Рено Ремонт качественно и с гарантией заменят клапаны на моторе Вашего автомобиля.

Сервис расположен в Москве по адресу ул. Карьер д. 2 стр. 1.

Двигатели и КПП

Снятие ГБЦ силовой установки К4М может потребоваться в следующих случаях:

Демонтаж головки блока К4М

Для работ приготовите следующие инструменты:

- устройство для блокирования зубчатых шкивов распределительных валов

- торцевые головки на 8, 10, 16 с удлинителем и трещоткой

- свечной ключ

- герметик.

Снятие впускного коллектора

Демонтаж впускного коллектора с ГБЦ двигателя К4М выполняется в следующей последовательности:

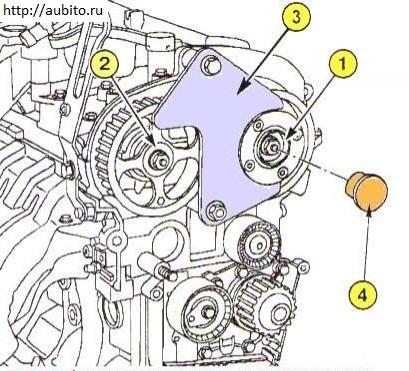

- Фиксируются шестерни распредвалов.

- Выкручивается крепежный элемент шкива фазорегулятора распредвала впускных клапанов, предварительно снимается заглушка.

- Откручивается фиксирующая гайка шестерни распредвала выпускных клапанов.

- Снимается фиксирующее приспособление шестерен, и выполняется демонтаж шкивов фазорегулятора и распределительного вала выпускных клапанов.

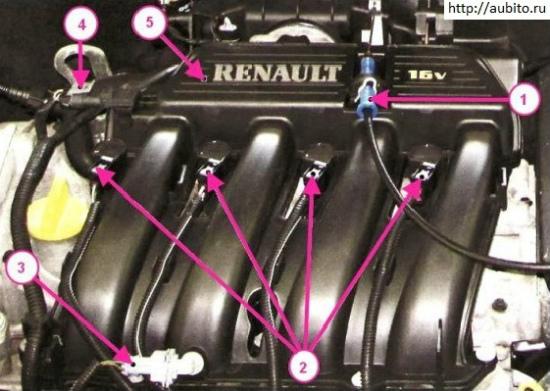

- Демонтируется свечи зажигания, предварительно понадобится отключить питающие провода, выкрутить фиксирующие болты (под ключ на 8) и вынуть катушки зажигания

- Отсоединить трос привода дроссельной заслонки от впускного коллектора.

- Отключить фишки питания от датчиков давления воздуха и температуры двигателя, после этого демонтируется впускной коллектор.

- Отсоединяется питающая фишка от клапана фазорегулятора, посредством отжимания пластикового фиксатора. Выкручивается крепежный болт (размер шляпки – 10) клапана фазорегулятора, с последующим изъятием механизма из посадочного места.

- В районе привода газораспределительного механизма расположена проушина для подъема силового агрегата К4М, которую необходимо открутить, используя ключ на 16.

- Откручиваются девять фиксирующих элементов крышки маслоотделителя ключом на 8, затем она демонтируется.

Демонтаж крышки ГБЦ

Для снятия клапанной на двигателе K4M потребуется выкрутить двадцать четыре фиксирующих болта под ключ на 8. Затем необходимо выполнить следующие действия:

- Демонтировать впускные и выпускные распредвалы.

- Снять рычаги клапанов.

- Изъять гидротолкатели, запоминая место их расположения для дальнейшей сборки. Гидротолкатели на время демонтажа, следует хранить в вертикальном положении.

- На данном этапе понадобится выкрутить десять крепежных болтов клапанной крышки, соблюдая последовательность обратную затяжке. После этого крышка демонтируется и устанавливается на деревянную подставку для проведения ремонтных работ.

- Снимается прокладка ГБЦ, и тщательно очищаются соприкасающиеся части головки и блока цилиндров.

Установка головки блока K4M

Монтаж рассматриваемого элемента двигателя K4M проходит после ремонта необходимых узлов, замены прокладки головки мотора. Работы делится на три этапа:

Монтаж ГБЦ, гидротолкателей и валов

Установка ГБЦ двигателя K4M:

- Предварительно понадобится установить поршни в промежуточное положение.

- Убедиться в наличии направляющей втулки на блоке цилиндров.

- В качестве второй, направляющей может использоваться часть старой шпильки или специальное приспособление.

- Прокладка головки блока цилиндров укладывается на посадочное место.

- Монтируется ГБЦ агрегата K4M, с последующим удалением второй направляющей.

- Вкручиваются фиксирующие болты (момент затяжки 20±2 Н*м), соблюдая строгую очередность. После этого необходимо довернуть все крепежи на угол 240±6 градусов.

- Монтируются на место гидрокомпенсаторы, предварительно проверив их работоспособность. При нажатии на рабочий цилиндр должен отмечаться упругий ход. В противном случае потребуется заменить элемент или попробовать выполнить чистку. Для этого используется керосин или дизельное топливо.

- Производится монтаж коромысел клапанов.

- После смазки опор распредвалов моторным маслом, следует установить их на место.

Установка крышки головки блока

Придерживайтесь следующей последовательности действий:

- Выполняется обезжиривание соприкасающихся поверхностей головки и блока цилиндров K4M.

- На торец места соединения крышки ГБЦ наносится герметик. Затем она устанавливается на посадочное место.

Затяжка фиксирующих крепежей клапанной крышки K4M выполняется по следующей схеме:

- с моментом затяжки 8 Н*м вкручиваются 22, 23, 20 и 13 болты

- 15 Н*м – с 1 по 12 и с 14 по 19, а также 21 и 24 болты

- выполняется ослабление 22, 23, 20 и 13 болтов, с последующей затяжкой с усилием в 15 Н*м

- Производится замена стопорного болта толкателя эксцентрикового кулачка на штатный, последний затягивается с усилием в 15 Н*м.

Собираем маслоотделитель и впускной коллектор

Перед монтажом маслоотделителя двигателя K4M необходимо обезжирить контактную поверхность и нанести герметик. Затем:

- Крышка маслоотделителя устанавливается на место. Затягиваются девять фиксирующих болтов, соблюдая требуемую очередность.

- Выполняется монтаж сальника электромагнитного фазорегулятора и самого механизма с моментом затяжки крепежей в 10 Н*м.

- Выполняется монтаж заглушки ГБЦ.

- Вкручиваются свечи и устанавливаются на место катушки зажигания, датчик распределительного вала.

- Укладывается прокладка и монтируется впускной коллектор. Его фиксирующие элементы затягиваются с усилием в 9 Н*м.

- Подключаются питающие фишки к датчикам температуры двигателя K4M и давления воздуха, а также ставится на место трос дроссельной заслонки.

- Остается установить на место шкивы распредвалов.

Заключение

Снятие и установка ГБЦ двигателя K4M требует строго соблюдения установленной последовательности действий. При этом обязательно выдерживать заводские рекомендации по показателям момента затяжки фиксирующих элементов.

5. Извлеките клапаны из направляющих втулок.

После длительной эксплуатации на верхнем торце клапана может образоваться заусенец грибообразной формы. Перед извлечением клапана из направляющей втулки удалите этот заусенец надфилем.

Категорически запрещается выбивать клапан из направляющей втулки молотком через оправку без удаления заусенца, так как при этом неизбежно будет повреждена внутренняя поверхность втулки.

6. Удалите смолистые отложения с верхней поверхности головки и из впускных каналов. Эти отложения можно размягчить и смыть керосином или дизельным топливом.

7. Очистите от нагара камеры сгорания и выпускные каналы. Удаляйте нагар круглой металлической щеткой, установленной в патрон электродрели.

Предварительно размочите нагар керосином. Соблюдайте осторожность: избегайте вдыхать пыль, образующуюся при чистке камер сгорания. Для предотвращения образования пыли периодически смачивайте нагар керосином.

8. Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

9. Удалите с поверхности прилегания головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

Запрещается очищать привалочную поверхность головки металлическими щетками или наждачной бумагой. Пользуйтесь лопаткой из твердого дерева или пластмассы, предварительно размягчив остатки прокладки растворителем.

10. После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

11. Проверьте с помощью щупа и металлической линейки, установленной на ребро, плоскостность поверхности прилегания головки к блоку в продольном и поперечном направлениях, а также по диагоналям. Если зазор между ребром линейки и поверхностью головки превышает

0, 05 мм, замените головку.

12. Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

13. Проверьте наличие деформации фланцев крепления впускной трубы и выпускного коллектора, деформированную головку замените.

14. Поврежденные резьбовые отверстия отремонтируйте прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

15. Определите износ направляющих втулок клапанов, измерив внутренний диаметр отверстия втулки и диаметр стержня клапана и по разности этих размеров определив зазор. Предельно допустимый зазор при износе для впускных клапанов составляет 0,10 мм, для выпускных - 0,15 мм.

16. Если зазор остается больше предельно допустимого значения и при установке новых клапанов, замените направляющие втулки. Заменяйте направляющие втулки в специализированной мастерской, располагающей соответствующими инструментами и оборудованием.

18. Более значительные дефекты седел клапанов устраняют шлифовкой. Седла необходимо шлифовать в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование. Если не удается устранить значительные дефекты седел шлифовкой, замените седла.

19. Удалите нагар с клапанов и осмотрите их. Деформация стержня 1 (рис. 5.9) клапана и трещины на его тарелке 2 не допускаются. При наличии повреждений замените клапан. Проверьте, не слишком ли изношена и не повреждена ли рабочая фаска 3. Допускается шлифовка рабочей фаски клапанов (в ремонтных мастерских,

Рис. 5.10. Клапан: 1 - стержень; 2 - тарелка; 3 - фаска; 4 – проточка

Чтобы на стержнях клапанов не образовались риски, не очищайте их проволочными щетками и металлическими скребками.

20. Проверьте концентричность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте его в направляющую втулку и, слегка прижав к седлу, проверните. По следам краски на фаске седла можно судить о концентричности расположения клапана и седла.

21. Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

22. Маслосъемные колпачки замените независимо от их состояния.

23. Осмотрите пружины клапанов. Трещины и снижение упругости пружин не допускаются. Могут быть установлены пружины одного из двух типов. Номинальная длина пружины первого типа в свободном состоянии (46,5±2) мм, второго типа - (46,64±2) мм. Длина с полностью сжатыми витками соответственно 26,0 и 23,63 мм. Пружины, длина которых в свободном состоянии меньше предельно допустимого значения, а также искривленные пружины (отклонение оси пружины от вертикали в свободном состоянии более 4°) и с трещинами замените.

24. Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

25. Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

26. Прокладки головки блока цилиндров, впускной трубы и выпускного коллектора всегда заменяйте новыми, так как снятые с двигателя, даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Видео по теме "Renault Megane 2. РАЗБОРКА, РЕМОНТ И СБОРКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВДВИГАТЕЛЯ"

Обрыв ГРМ (К4М) Renault. Ремонт. "Ползущий" ремень ГРМ. Как лечить? Renault Megan II разборка двигателя Renault Megane II / K4M / Ремонт ГБЦКроме того, в продаже имеются готовые ручные держатели клапана.

При отсутствии готовых приспособлений можно воспользоваться приспособлением, изготовленным по чертежу (рис. 5.11).

Вместо резинового шланга и хомутов можно приварить к стержню приспособления наконечник, в боковой стенке которого выполнено сквозное резьбовое отверстие, в которое ввернут болт для фиксации стержня клапана.

Кроме того, вам потребуются: притирочная паста, керосин, слабая пружина, по наружному диаметру проходящая в отверстие седла клапана.

1. Очистите клапан от нагара.

Рис 5.11. Приспособление для притирки клапанов:

1 - металлический стержень; 2 - резиновый шланг; 3 - винтовые хомуты

2. Нанесите на фаску клапана сплошной тонкий слой притирочной пасты.

3. Наденьте на стержень клапана предварительно подобранную пружину и вставьте клапан в направляющую втулку со стороны камеры сгорания, смазав стержень клапана слоем графитной смазки.

Графитная смазка предохраняет направляющую втулку от попадания в ее отверстия абразива из притирочной пасты и облегчает вращение клапана во время притирки.

4. Наденьте на стержень клапана приспособление для притирки клапанов (или с некоторым натягом резиновую трубку для соединения клапана с реверсивной дрелью).

5. Включив дрель на минимальную частоту вращения (в реверсивном режиме) или вращая приспособление (в случае ручной притирки) попеременно в обе стороны на пол-оборота, притрите клапан, периодически то прижимая его к седлу, то ослабляя усилие прижатия.

6. Притирайте клапан до появления на его фаске матово-серого непрерывного однотонного пояска шириной не менее 1,5 мм, при этом.

7. . на седле клапана после притирки также должен появиться блестящий поясок шириной не менее 1,5 мм.

8. После притирки тщательно протрите клапан и седло чистой тряпкой и промойте для удаления остатков притирочной пасты. Проверьте герметичность клапана, для чего установите его в головку с пружинами и сухарями. Затем положите головку набок и залейте керосин в тот канал, который закрыт клапаном. Если в течение 3 мин керосин не просочится в камеру сгорания, клапан герметичен.

Видео по теме "Renault Megane 2. ПРИТИРКА КЛАПАНОВ ДВИГАТЕЛЯ"

Обрыв ГРМ (К4М) Renault. Ремонт. "Ползущий" ремень ГРМ. Как лечить? Поршни не гнущие клапана на Рено Самая необычная ПРИТИРКА КЛАПАНОВ в мире!Читайте также: