Регулировка клапанов вольво 240

Добавил пользователь Валентин П. Обновлено: 20.09.2024

Добрый день! Подскажите пожалуста. На рспредвале есть метки 1 и V1, 1 это впуск.кл., V1 это выпуск. и насос-форсунки?

Можно элементарно отрегулировать без меток.

В мануалах по обслуживанию моторов приводится методика регулировки зазоров в клапанах с последовательным вращением коленчатого вала на некоторый угол с хитрым порядком регулировки (регулируем зазор у выпускного клапана первого цилиндра, затем у впускного третьего, затем. и т.д.). Для людей впервые взявшихся за регулировку клапанов эта методика не всегда понятна. Не надо забивать себе голову всякими углами. Это лучший способ запутать себя и сделать работу не правильно. Существует другая, очень простая методика. Соблюдая её, приходится чуть-чуть больше поработать руками, зато практически невозможно допустить ошибку.

В основе методики лежит принцип конструкции кулачка, управляющего клапанами. Кулачок состоит из двух окружностей (окружности затылка и окружности вершины), стянутых парой общих касательных. Так устроен любой кулачок. При этом в любом месте окружности затылка зазор между телом кулачка и клапаном (коромыслом) одинаков и постоянен.

1 - Снимаете клапанную крышку , перед Вами открывается клапанный механизм. Не имеет совершенно никакого значения, каков принцип действия механизма привода клапанов. Состоит механизм из коромысел и штанг или привод клапанов непосредственный от распредвала, принцип регулировки единый.

2 - Проворачиваете коленчатый вал до тех пор, пока на первом цилиндре оба клапана не сработают последовательно один за другим. Первым срабатывает (открывается, а затем закрывается) выпускной клапан, а сразу за ним без перерыва, то же самое совершает впускной.

3 - После того как сработает (откроется и закроется) впускной клапан поворачиваем коленчатый вал еще на некоторый угол (45-90 градусов) и в этом положении регулируем зазоры у обоих клапанов первого цилиндра. Будет это угол 45 или 90 градусов или любой другой в этом интервале, совершенно безразлично. В этом интервале оба клапана гарантированно закрыты и мы имеем право регулировать зазор.

4 - Далее проворачиваем коленчатый вал до срабатывания, таким же образом, клапанов второго цилиндра, регулируем клапаны этого цилиндра и далее повторяем процедуру последовательно для каждого очередного цилиндра.

Расписанная в мануалах методика регулировки зазоров позволяет отрегулировать зазоры в клапанном механизме всего за два оборота коленчатого вала. Она идеальна для сборочного конвейера, где надо отрегулировать двигатель за три минуты. Однако, для человека занимающегося регулировкой от случая к случаю, пользы от фабричной методики мало. Во время регулировки зазоров, по предлагаемой в данной статье схеме, нам придется повернуть коленчатый вал на несколько оборотов больше, но при этом наглядность процесса намного выше, а вероятность ошибки сводится к минимуму.

Наконец осилил это нелегкое дело. Настроил клапаны. Конечно первый раз тупил долго, собственно я их настраивал в три захода. Первый — снял крышку, померил зазоры, но не смог вытащить шайбы, собрал все обратно (целиком). Второй, сделал тоже самое, но уже удалось вытащить шайбы и померить, после собирать не стал, просто прикрыл и на машине не ездил, ну и третий — это соответственно установка других шайб. Порядок измерения/регулировки написан везде, сначала прокручивается первый цилиндр в нужное положение, потом крутится и будет настраиваться третий, после четвертый и второй (1-3-4-2).

Щуп пихается между шайбой и толкателем, когда он в правильном положении.

Необходимые зазоры так же написаны в этих "везде". Впуск-Выпуск на холодное 0.35-0.40.

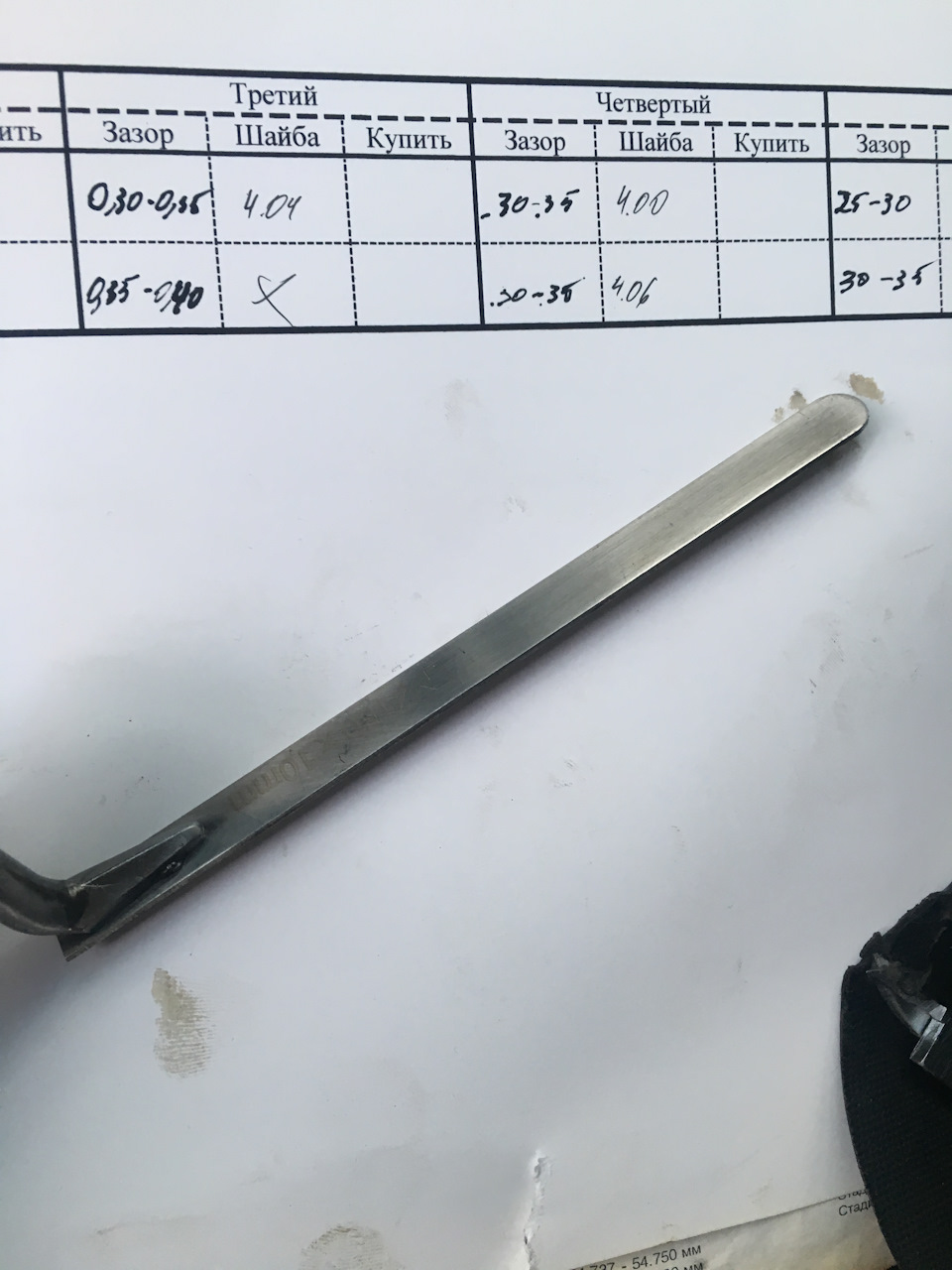

Значит мерим зазор — записываем, мерим шайбы — записываем, считаем сколько должно получится, получаем нечто такое:

И заказываем нужные шайбы, я использовал каталог Metelli, который не могу сейчас найти, но у меня сохранена страница с вольвешными шайбами.

По поводу вытаскивания шайб, в целом процедура простая: отжать толкатель — вытащить шайбу, вставить новую, но сделать это довольно сложно. Как это делал я:

Сначала, точнее перед вторым заходом, я купил хрень которая называется Кельма для уплотнения швов, рублей 120 в кастораме, выглядит так:

Она имеет ширину 10 мм, и видно — это такая длинная хренька. Значит в целом я орудовал вот этими тремя инструментами:

Большая ипическая отвертка как рычаг, чтоб отогнуть, потом подпихивается к краю стакана, не зажимая шайбу, эта кельма, отвертку приотпускаем и кельма стоит и держит стакан

Маленькой, третей отверткой, которая на самом деле шило, уже подцепляется шайба. С этим типа шилом шайбы вообще волшебно вылетали, там правда интересный момент, они вытаскивались со второго раза. То есть как: втыкается эта отверточка в прорезь, шайба подцепляется но не выходит, мы ее обратно заталкиваем и опять подцепляем и вот второй раз она уже выпрыгивает почти сама. Кельма вещь полезная, по началу, но к сожалению все таки не такая эффективная как то, что я использовал потом. Проблема в том, что она длинная и иногда соскакивала, т.к находилось под углом. Из-за этого края у нее поистисались и она перестала фиксироваться, все время соскальзывала, если ее не держать. Мне ее хватило перемерить 7 шайб, и потом, но уже с трудом поставить 6, которые пришли первые, но на последние 2 было потрачено довольно много времени, по сравнению с предыдущими. Значит 6 шайб я поменял, 7я будет на следующий день, а кельма уже не рабочая. Я стал думать, что можно использовать вместо нее и нашел просто БОЖЕСТВЕННЫЙ инструмент. Нет, я серьезно, с этой штукой я седьмую и проблемную шайбу, и потом еще производил некоторые корректировки просто от нефиг делать, не прикладывая вообще никаких усилий.

Вот этот уголок. Я его укоротил, до 5,5 см, чтоб он ни за что не цеплялся. И вот им фиксировать толкатель было просто элементарно.

Значит с кельмой я два часа вытаскивал семь шайб, чтоб их измерить. Шесть штук менял часа полтора. После того как поменял эти 6 шайб, я провел замер и с одним клапаном была косяк, как потом выяснилось шайба была с заусенцем и там зазор вообще пропал, я ее поменял вместе с седьмой. Собственно когда пришла седьмая я вытащил проблемную и ту которую осталось поменять и еще раз померил зазоры, когда уже все шайбы по идее должны быть нужные, но оказалось что я не умею считать и где-то зазор оказался больше нужного. Перемерив шайбы я стал пытаться подобрать какие куда ставить и еще на двух цилиндрах обе шайбы поменял по три раза, но у меня это уже все вместе заняло час и с этим уголком я вообще не напрягался. Проведя еще раз замеры, убедившись что уж сейчас то вроде все нормально, покрутив ключом коленвал, так на всякий случай, собрал все обратно, прокладка, все дела, аккуратненько затянул, не перетягивая, завелся, вроде работает. Тарахтеть стало тише, но не перестало совсем :( Вот обидно, думал клапаны.

1. Отсоединить или снять провода высокого напряжения, вакуумный и воздухопроводный шланги и для более легкого доступа — тросик акселератора, чтобы снять крышку распредвала. Также снять муфту зажигания и, где необходимо, — вспомогательный воздушный клапан.

2. Отвинтить гайки и снять крышку распредвала. Отсоединить провод заземления под гайками. Снять прокладку.

3. С помощью накидного ключа, надетого на болт шкива коленвала, поворачивать коленвал до верхней мертвой точки, пока цилиндр N1 не окажется в конце такта сжатия. Вывинтить свечи, чтобы облегчить проворачивание двигателя. Цилиндр N1 находится на верхней мертвой точке при сжатии. При этом отметка на блоке распредвала находится на одном уровне с нулевой отметкой шкалы, так что оба рабочих выступа кулачков расположены вверх под углом. Цилиндры пронумерованы от 1 до 4, начиная от передней части двигателя (см. также раздел 6, параграф 4).

4. На двигателе, находящемся в этом положении, замерить и записать величину зазора между основанием переднего кулачка и верхней поверхностью регулировочной шайбы толкателя под ним Это следует делать, используя различные толщинометры, до тех пор, пока инструмент не будет свободно входить и вытаскиваться.

5. Повторить измерение на втором кулачке и снова зафиксировать величину зазора (см. фото).

Фото 5.5. Измерение зазоров клапанов

6. Повернуть коленвал на 180° до тех пор. пока кулачки цилиндра N3 не займут верхнее положение. Повторить измерение на этих клапанах.

7 Провернуть двигатель еще на 180° и повторить операцию для цилиндра N4, затем еще на 180'и провести измерения для цилиндра N2.

8. Сравнить сделанные измерения с требуемыми (см. начало гл. 1) и. если они удовлетворительны, провести сборку. Если нет, отрегулировать зазоры по следующей схеме:

9. Облегчает задачу специальный инструмент Volvo для снятия регулировочных шайб. Однако можно пользоваться и вспомогательным клиновидным инструментом (фото), который вставляется между распредвалом и краем толкателя так. чтобы он вдавливался в пружину клапана, а регулировочная шайба могла бы быть свободно снята (фото).

Фото 5.9А. Клиновидный инструмент для толкателей клапанов

Фото 5.9Б. Утапливание толкателя с использованием клиновидного инструмента

11. Отжать толкатель любым из выбранных методов и зажать его внизу так. чтобы прокладку на верху толкателя можно было снять с помощью щипцов с узкими губами ("утконосов"). Отпустить толкатель. Измерить и записать толщину регулировочной шайбы.

Фото 5.11 Снятие регулировочной шайбы

- Зазор (номинальный) (по спецификации) (А) = 0,40 мм

- Зазор (измеренный) (В) = 0,28 мм

- Толщина снятой прокладки (С) = 3,95 мм

- Толщина прокладки (требуемая) = С-А+В = 3,83 мм

Размеры запасных шайб даны в метрической системе, поэтому расчеты требуемой толщины следует вести также в метрической системе.

13. Смазать новую шайбу перед ее установкой в торцевой паз толкателя. Установку шайбы проводить таким образом, чтобы сторона с маркировкой оказалась внизу (фото). Опустить толкатель и проверить, правильно ли встала шайба.

Фото 5.13. Маркировка толщины регулировочной шайбы

14. Повторить ту же операцию для другого толкателя и для других клапанов в последовательности, описанной в пунктах 3-7. Нельзя проворачивать коленвал со снятыми регулировочными шайбами, так как кулачки могут заклиниться в толкателе.

15. После расчета толщины регулировочных шайб и установки новых, провернуть двигатель несколько раз (используя стартер или болт распредвала) и еще раз проверить величину поршневых зазоров.

16. Перед установкой крышки коленвала проверить герметичность полукруглой резиновой прокладки в задней части головки цилиндров (только для двигателей В21 и В23). Если имеются следы протечек масла, заменить прокладку. Учитывать, что некоторые детали установлены под контргайками (провода заземления, датчик зажигания, крепежные скобы проводов высокого напряжения) (фото).

Фото 5.16. Убедитесь, что полукруглая прокладка на месте

17. Подсоединить провода высокого напряжения, вакуумные шланги и т д., завести двигатель и проверить, нет ли протечек из под крышки распредвала.

У меня Вольво 242, 79года, двигатель B21E.

Интересует несколько параметров (т.к. книжки нет)

1. Момент затяжки ГБЦ

2. Момент затяжки крепления распредвала

3. Величина зазора впускных/выпускных клапанов

Если при регулировке есть какие-то тонкости - то это тоже хотелось бы узнать.

Заранее брагодарен за ответы.

P.S. если кто-то обладает информацией, где можно найти книжку по ремонту именно 240х, буду очень признателен за информацию. универсальные книжки на 2,7,9 серии сразу не катят - там нет моего двигателя.

Информация по зазорам крайне желательна в четверг вечером, по моментам затяжек - скорее всего в понедельник.

Зазор в клапанах - впускные и выпускные

контрольные значения

холодный двигатель - 0,30-0,40

горячий двигатель - 0,35-0,45

установочные значения

холодный двигатель - 0,35-0,40

горячий двигатель - 0,40-0,45

Поршень цилиндра №1 (ближайший к маховику) в ВМТ - оба кулачка обращены вверх

измерьте и запишите величину зазора между затылком первого кулачка и регулировочной шайбой толкателя

потом для второго кулачка

повернуть распредвал на 180 град и замерить зазор в 3-ем цилиндре

и тд

Порядок работы цилиндров 1-3-4-2

Вычисление толщины шайбы

C-A+B

C - первоначальная толщина шайбы

A - зазор согласно спецификации

B - измеренный зазор

Моменты

Гайки крышек подшипников распредвала 20 Hm

(под передней и задней крышками - герметик)

Болты головки цилиндров

Ранние типы (болты с гнездом под ключ)

стадия 1 60 Hm

стадия 2 110 Hm

стадия 3 прогреть двигатель до рабочей температуры, охладить 30мин

стадия 4 ослабить болт№1 на 30 град затем затянуть до момента стадии 2

стадия 5 повторить последовательно для болтов №2-10

Поздние типы (с шестигранной головкой)

стадия 1 20 Hm

стадия 2 60 Hm

стадия 3 довернуть на 90 град

Примечание: болты можно использовать не более 5 раз или до появления задиров

Читайте также: