Регулировка клапанов газ 66

Добавил пользователь Владимир З. Обновлено: 20.09.2024

Ремонт и установка головки цилиндров ГАЗ-66, ГАЗ-53

На двигателе устанавливают две головки цилиндров. Каждая головка центрируется двумя фиксирующими втулками-штифтами, запрессованными в блок цилиндров.

В головках цилиндров запрессованы направляющие втулки и седла клапанов.

Втулки клапанов — металлокерамические. Внутренний диаметр втулки впускного клапана 9 +0,022мм, а выпускного 11 +0,022мм.

Допустимый износ отверстия направляющих втулок клапанов не должен превышать 0,05 мм. При большем увеличении внутреннего диаметра втулки ее следует заменить.

Для запасных частей клапаны выпускают стандартного размера, а втулки — с внутренним диаметром, уменьшенным на 0,3 мм, т. е. с припуском под развертывание после запрессовки в головку цилиндров.

Изношенную втулку выпрессовывают при помощи выколотки. Новую втулку запрессовывают при помощи упорной оправки со стороны коромысел. Втулка над плоскостью под пружину клапана должна выступать не более чем на 22 мм. После запрессовки отверстие втулки клапана развертывают до соответствующего стандартного размера.

Седла клапанов изготовлены из чугуна. Мелкие дефекты рабочей поверхности седла можно устранить в процессе притирки клапана к седлу, а глубокие риски и другие большие дефекты — шлифованием седла с последующей притиркой клапана к седлу. Плотность посадки клапана в седле зависит также от концентричности рабочей фаски седла и отверстия направляющей втулки. Концентричность седла замеряют индикаторным приспособлением. Базой является отверстие направляющей втулки клапана, а ножка индикатора скользит по рабочей поверхности седла. Неконцентричность, допустимая без ремонта, не должна превышать 0,06 мм.

При замене седла клапанов удаляют при помощи твердосплавных зенкеров.

Перед установкой седла ремонтного размера его гнездо в головке цилиндров растачивают до размеров: Для седла впускного клапана 49,25 +0.027 мми выпускного —- 38,75 +0,027 мм.

Перед запрессовкой в головку цилиндров седла и направляющие втулки клапанов охлаждают в твердой двуокиси углерода (сухом льде), а головку цилиндров нагревают до 160—175°С. Холодные седла и втулки при сборке должны входить в гнезда нагретой головки цилиндров свободно или с небольшим усилием. Под легкими ударами молотка по оправке седло и втулка клапана должны сесть на место. Ни в коем случае нельзя заколачивать седло или втулку с большим усилием, так как при этом нарушается посадка, и в дальнейшем при работе двигателя седло или втулка могут выпасть из своего гнезда. Операцию по установке седел и втулок в головку цилиндров необходимо выполнять быстро. При выравнивании температур в этом соединении появляются большие натяги, при которых дальнейшая запрессовка невозможна без больших усилий.

Рабочие фаски вновь установленных седел прошлифовать концентрично отверстиям в направляющих втулках клапанов. Для этого используют специальное приспособление. Разжимную справку устанавливают в обработанное отверстие втулки, а хвостовик оправки служит осью для шлифовального круга (привод от электродвигателя) с фаской под углом 45°. При шлифовке должна быть обеспечена концентричность рабочей фаски седла и отверстия втулки клапана 0,03 мм (по индикатору).

Головка цилиндров, поступающая на сборку, должна быть тщательно промыта, рубашка охлаждения должна быть очищена от накипи и грязи, масляные каналы — от шлама, а выпускные каналы — от нагара.

Запрессованные в головку блока направляющие втулки клапанов должны быть номинального или одного из ремонтных размеров и маркированы краской. Размеры втулок и их маркировка указаны в табл. 13.

Расстояние от верхнего торца направляющей втулки до плоскости головки должно быть равно 24 мм.

Седла впускных и выпускных клапанов должны быть шлифованы под 45° к оси направляющих втулок. Ширина рабочей фаски седла должна быть 1,5 - 2,0 мм.

Биение конических поверхностей всех седел клапана относительно осей отверстий направляющих втулок клапанов — не более 0,025 мм.

Запрессованные в головку цилиндров направляющие втулки клапанов по наружному диаметру могут быть номинального размера или ремонтного (увеличенного на 0,25 мм).

Впускной и выпускной клапаны

Диаметры стержней клапанов должны быть номинального или одного из ремонтных размеров, приведенных в таблице.

Рабочая фаска головки клапана должна быть шлифована под углом 45° к оси стержня.

Биение рабочей поверхности фаски относительно стержня клапана не более 0,03 мм.

Сборка и установка головки цилиндров

Перед установкой клапаны и отверстия направляющих втулок должны быть тщательно протерты.

Клапаны со стержнями номинального или ремонтного размера должны быть установлены в направляющие втулки соответствующего размера.

Перед сборкой клапаны должны быть притерты к седлам в головке цилиндров.

Притирку производить пастой, состоящей из одной части микропорошка М20 ГОСТ 3647—59 и двух частей масла индустриальное 20 (веретенное).

После притирки рабочие фаски клапанов и седел должны иметь по всей окружности сплошную матовую полоску контакта шириной не менее ½ ширины фаски седла.

Притертые клапаны нумеруют по своим седлам и после не обезличивают. После притирки детали нужно тщательно промыть. Качество притирки должно быть проверено на герметичность (при избыточном давлении в 0,05 кГ/см 2 количество воздуха, пропускаемого клапаном, может быть не более 12 см 3 в минуту).

Порядок расстановки шпилек крепления стоек оси коромысел и выпускного трубопровода:

а) шпильки стоек М10х1 L=112 мм — две крайние;

шпильки стоек М10х1 L= 80 мм — две средние;

б) шпильки крепления впускного трубопровода:

крайние М10х1 L=30 мм;

средние М10х1 L=42 мм.

Перед установкой головки цилиндров в сборе с клапанами и выпускным трубопроводом шпильки крепления головки должны быть ввернуты в блок до отказа в порядке, указанном на рис. 1 и таблице.

Прокладка головки цилиндров не должна иметь трещин и выкрашивании асбеста.

Перед постановкой головку нужно тщательно продуть сжатым воздухом.

Головка цилиндров должна быть свободно без ударов надета на шпильки и установлена на два штифта.

При затяжке гаек шпилек головки цилиндров придерживаться порядка, указанного на рис. 1.

Гайки затягивают в два приема предварительно и окончательно.

Момент затяжки должен быть в пределах 7,3—7,8 кГм.

Окончательную затяжку нужно производить на холодном двигателе.

После горячей обкатки и полного остывания двигателя проверить момент затяжки, который должен быть 7,З—7,8 кГм.

При подтягивании гаек головки цилиндров гайки крепления впускного трубопровода ослабить.

Сборка и установка оси с коромыслами и стойками

Перед сборкой внутреннюю полость оси коромысел тщательно очистить от шлама, грязи и т. п. и продуть сжатым воздухом. Наружную поверхность протереть салфеткой и смазать тонким слоем веретенного масла.

Собранные коромысла на оси должны свободно проворачиваться без заеданий.

Регулировочный винт должен свободно без заеданий ввертываться в коромысло.

Оси коромысел с коромыслами и стойками в сборе устанавливать на шпильки головки блока так, чтобы в гнезда коромысел вошли головки штанг толкателей.

Зазор между клапанами и коромыслом на холодном двигателе должен быть в пределах 0,25—0,30 мм.

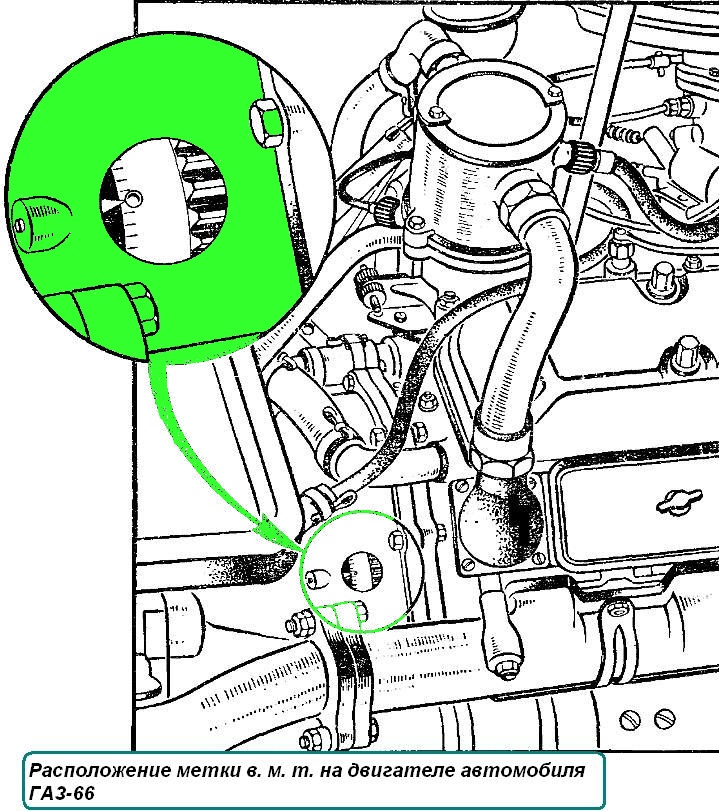

Регулировку зазора производить в следующем порядке: повернуть коленчатый вал в положение, соответствующее в. м. т. хода сжатия в первом цилиндре, для чего:

- закрыть пальцем отверстие для свечи первого цилиндра, повернуть коленчатый вал до начала выхода сжатого воздуха из-под пальца. Это произойдет в начале хода сжатия;

- осторожно повернуть коленчатый вал до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м. т. (рис. 10), расположенного на передней крышке блока, и отрегулировать зазоры между клапанами и коромыслами первого цилиндра.

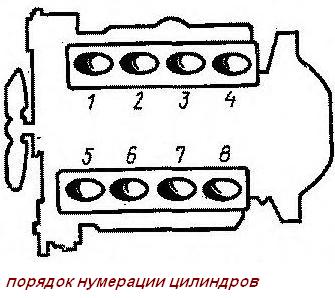

Затем, поворачивая коленчатый вал каждый раз на 90˚, отрегулировать зазоры клапанов остальных семи цилиндров в порядке их работы 5-4-2-6-З-7 и 8.

Устанавливаем поршень первого цилиндра в верхнюю мертвую точку, для этого закрываем пальцем отверстие для свечи первого цилиндра и провертываем коленчатый вал двигателя пусковой рукояткой до момента начала выхода воздуха из под пальца. Это произойдет в начале такта сжатия в первом цилиндре.

Убедившись, что сжатие началось, осторожно проворачиваем коленчатый вал двигателя пусковой рукояткой до совпадения указателя на картере сцепления с шариком зачеканенным в маховик (рисунок 1), а у автомобиля ГАЗ-53 – до совпадения риски на шкиве коленчатого вала с центральной риской указателя в. м, т. (рис. 2).

При положении поршня первого цилиндра в ВМТ такта сжатия впускной и выпускной клапана полностью должны быть закрыты.

В этом положении устанавливаем или проверяем зазор между коромыслом и стержнем клапана, который должен быть 0,25 – 030 мм на холодном (15 – 20 ˚ С) двигателе.

Допускается уменьшение зазора до 0,15—0,20 мм у клапанов, расположенных по краям головок: первого и восьмого впускных, четвертого и пятого выпускных (рис. 3).

Если зазор не совпадает: - ослабляем контргайку регулировочного болта и, вращая регулировочный болт, устанавливаем по щупу необходимый зазор. Затягиваем контргайку, удерживая от проворачивания болт, и снова проверяем зазор.

Зазоры у остальных цилиндров регулируем в порядке работы цилиндров 1-5-4-2-6-3-7-8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на ¼ оборота.

Чтобы лучше ориентироваться и ускорить процесс быстросохнущей краской размечаем приводной шкив на четыре части (рисунок 6).

Восстановление технического состояния машины

Дальнейший порядок регулировки выглядит следующим образом:

Затяжка регулировочного винта

Перед тем как приступить к настройке следующего клапана, необходимо повернуть коленчатый вал на 90°, иначе велик шанс сломать двигатель.

Ремонт транспортных средств со значительным пробегом

Устранить проблему можно во время регулировки клапанов, проводимой указанным выше способом. При этом понадобится внести отдельные корректировки. Первое различие связано с порядком настройки элементов двигателя. Как только поршень I цилиндра занимает свое место, водитель продолжает его вращать до момента, пока указанная на шкиве метка не совпадет с меткой на ВМТ.

Чертеж установки коленчатого вала на метку ВМТ

После этого настраиваются впускные клапаны первого, третьего, седьмого и восьмого цилиндров. Правильность контролируется при помощи визуального осмотра. Если все верно, то потом осуществляется настройка выпускных элементов цилиндров №1, 2, 4, 5. К следующему этапу работы можно перейти только после того, как коленчатый вал будет повернут на 360°.

Водители без значительного опыта в ремонте двигателя автомобилей ГАЗ справятся с этой процедурой за 60 минут. Главное, на каждом этапе проводить визуальный контроль. В противном случае двигатель ожидают плачевные последствия.

Технические черты ремонта

Пустотелый выпускной клапан ГАЗ 53 сделан из стали. В состав детали входит натрий металлический, обеспечивающий лучшее охлаждение. При этом нужно помнить, что в силу заводского брака его количество бывает недостаточным. В результате втулки клапанов ГАЗ 53 быстро изнашиваются.

Так выглядит втулки клапанов для Газ 53

Предугадать это невозможно, но регулярные профилактические осмотры смогут в определенной мере помочь. Для усиления защитных свойств изделия головка и сальники клапанов ГАЗ покрыты наплавленным сплавом марки ХН-60ВУ. Даже при езде на повышенных оборотах наплавление защитит клапан от перегрева и поломки. В меньшей степени защищено седло клапана, подверженное вибрационным нагрузкам.

Двигатель транспортного средства справедливо сравнивают с оркестром. Каждая деталь выполняют определенную функцию. От эффективности работы каждой зависят эксплуатационные характеристики машины в целом.

Схема и порядок затяжки шпилек головки цилиндров ГАЗ-53

По мере увеличения зазора между клапанами двигатель теряет способность в полной мере справляться со стоящими перед ним задачами. Снижаются обороты, ухудшается динамика разгона и появляется специфический шум в районе выхлопной трубы.

Если транспортное средство длительное время остается без квалифицированного технического обслуживания, то уже через несколько недель отдельные элементы двигателя начнут выходить из строя. Чем раньше автолюбитель заглянет под капот, тем дешевле ему обойдется ремонт.

Для чего необходима регулировка клапанов двигателя

Регулировка клапанов предназначена для улучшения работоспособности двигателя газ 66 на высоких и низких скоростях. Как от этой процедуры будет зависеть именно работа двигателя? Конструкция мотора выполнена так, что каждая деталь имеет свое собственное место и положение, в котором она должна находиться. Если это положение нарушается, происходит сбой в работе узла. Зазор клапанов — результат того, что деталь находится не на своем месте. Минимальное расстояние между деталями: кулачком распределительного вала и клапаном — нарушается, что создает некорректные условия работы. В результате происходит разгерметизация узла, наносящая вред внутренней конструкции мотора.

Так выглядит клапан управления ГУР ГАЗ 66

- Заведите мотор автомобиля.

- Откройте крышку моторного отсека.

- Если слышен четкий металлический стук, — зазор есть, нужно подтянуть клапаны.

Как проводится регулировка

Регулирование положения клапанов ГАЗ очень просто выполнить самостоятельно. Для этого не понадобятся сложные инструменты. Вот что необходимо сделать:

Процесс регулировки клапанов на грузовике Газ 66

- Фиксируем положение автомобиля, открываем моторный отсек.

- С клапанов снимаются крышки, потом выкручиваются свечи зажигания.

- Нужно установить поршень цилиндра №1 в верхнее положение. Пальцем закройте отверстие для свечи цилиндра и начните прокрутку коленвала до того момента, пока не почувствуете под пальцем напор воздуха. Если это получилось — начался первый такт сжатия в цилиндре №1.

- После этого следует повернуть коленвал так, чтобы стрелка указателя совпала с шариком маховика.

- При проведении всех операций клапаны должны быть закрыты.

- Теперь можно проводить регулировку самих клапанов, но сначала необходимо проверить зазор клапана. При холодном двигателе значение не должно превышать 0,2- 0,3 мм. Уменьшить значение можно до 0,15 мм, но только на 1 и 8, а также 4 и 5 клапанах.

- Для регулировки надо ослабить контргайку и подкрутить регулировочный болт в необходимом направлении. Затем контргайка затягивается и проверяется зазор. Шаг повторяется до получения нужного значения.

- Зазоры регулирую по схеме 1-5. Коленчатый вал поворачивается на четверть оборота, когда вы хотите перейти к регулировке следующего клапана.

- После подгонки деталей свечи закручиваются обратно, после чего надеваются колпаки на клапаны.

Читайте также: