Форд транзит датчики износа колодок схема

Добавил пользователь Алексей Ф. Обновлено: 20.09.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов Ford Transit , прокачка тормозов Ford Transit , схема тормозной системы Ford Transit , ремонт тормозной системы Ford Transit , неисправности тормозной системы Ford Transit , нет тормозов Ford Tourneo Custom , прокачка тормозов Ford Tourneo Custom , схема тормозной системы Ford Tourneo Custom , ремонт тормозной системы Ford Tourneo Custom , неисправности тормозной системы Ford Tourneo Custom

Задние тормозные колодки

Внимание:

- Тормозные колодки ВСЕГДА заменять комплектом – 4 шт. (по две на каждую сторону).

- Пыль, образующаяся при износе накладок тормозных колодок, может содержать асбест, который представляет опасность для здоровья. Никогда не сдувайте ее сжатым воздухом и не вдыхайте ни грамма этой пыли. Не пользуйтесь растворителями на основе бензина для очистки деталей тормоза. Используйте только очиститель тормозов или метиловый спирт.

Примечание:

Ниже описана замена тормозных колодок с правой стороны. Замена с левой стороны выполняется аналогичным образом.

2. Ослабляем колесные гайки. Поднимаем автомобиль на подъемнике или домкратом приподнимаем заднюю часть автомобиля и устанавливаем ее на надежные опоры (для этого предварительно устанавливаем противооткатные упоры под передние колеса).

3. Отпускаем рычаг стояночного тормоза.

4. Отворачиваем колесные гайки и снимаем заднее колесо.

5. Щеткой по металлу очищаем тормозной механизм от пыли и грязи.

6. Ключом на 13 отворачиваем нижний болт крепления тормозного суппорта, придерживая подходящим инструментом (например, острогубцами) направляющий палец за его плоскую часть. Извлекаем болт крепления тормозного суппорта.

Примечание:

При отворачивании соблюдаем осторожность, чтобы не повредить пыльник направляющего пальца.

7. Таким же образом отворачиваем и извлекаем верхний болт крепления тормозного суппорта.

8. Отсоединяем электрический разъем датчика износа тормозных колодок.

9. Поддев сверху и снизу отверткой, снимаем тормозной суппорт и укладываем или подвешиваем его при помощи подходящей толстой проволоки за элемент подвески.

Внимание:

- Тормозной суппорт необходимо подвешивать на прочной металлической проволоке или чем-либо подобном каждый раз, когда он будет снят с креплений, а гибкий тормозной шланг будет оставаться подсоединенным к нему. В случае невыполнение этого требования, на гибкий тормозной шланг будет действовать вес суппорта, что может привести к повреждению шланга, а затем к утечке тормозной жидкости.

- При снятых тормозных колодках или тормозном суппорте, не нажимайте на педаль тормоза, иначе поршень может полностью выйти из колесного цилиндра.

10. Поддеваем отверткой и затем снимаем внутреннюю…

… и наружную тормозные колодки со скобы-держателя. Удаляем старые тормозные колодки в отходы.

11. Извлекаем пружинные пластины тормозных колодок из скобы-держателя.

12. Щеткой по металлу и наждачной бумагой тщательно очищаем от пыли, грязи и ржавчины посадочные места пружинных пластин тормозных колодок на скобе-держателе тормозного суппорта, а также сами пружинные пластины.

13. Наносим специальную высокотемпературную смазку для тормозов на скобу тормозного суппорта в те места, где будут контактировать пластины тормозных колодок со скобой-держателем.

14. Устанавливаем предварительно очищенные пружинные пластины тормозных колодок на скобу-держатель тормозного суппорта.

Примечание:

Все пружинные пластины тормозных колодок должны устанавливаться в надлежащих местах с соблюдением правильной ориентации.

15. Извлекаем направляющие пальцы из скобы-держателя.

16. Удаляем старую смазку, проверяем пыльники (при необходимости заменяем на новые), наносим новую высокотемпературную смазку для тормозов и устанавливаем на место направляющие пальцы в скобу-держатель.

Примечание:

Будьте внимательны, чтобы не нанести слишком много смазки, в противном случае избыток смазки может выдавиться и попасть на внутреннюю поверхность тормозных колодок и диска, что приведет к ухудшению эффективности торможения.

17. Наносим специальную высокотемпературную смазку для тормозов на новые тормозные колодки в те места, где они будут контактировать с тормозным суппортом, скобой и пластинами.

18. Затем устанавливаем тормозные колодки на скобу-держатель.

Внимание:

- На поверхности тормозных колодок и тормозного диска не должно быть следов смазки и масла.

- Будьте внимательными, чтобы не перепутать тормозные колодки: внутренняя тормозная колодка имеет датчик износа.

19. Щеткой по металлу или напильником очищаем от грязи и ржавчины посадочные места тормозных колодок в тормозном суппорте (делаем это осторожно, чтобы не повредить пыльник цилиндра).

20. При помощи специального приспособления для утапливания поршней, полностью вдавливаем поршень в тормозной суппорт, одновременного его поворачивая.

Внимание:

На задних тормозных механизмах поршень должен утапливаться с одновременным вращением. В противном случае это может привести к повреждению тормозного суппорта и последующей его замене.

Примечание:

При вдавливании поршня следим за уровнем тормозной жидкости в бачке, перетекающая через край жидкость может повредить лакокрасочное покрытие.

Примечание:

После утапливания, проверяем, что выемка на поршне (при последующей установке) будет совмещена со штифтом на обратной стороне внутренней тормозной колодке.

21. Продеваем жгут проводов датчика износа тормозных колодок и устанавливаем тормозной суппорт на скобу-держатель.

22. Вставляем и вкручиваем болты крепления тормозного суппорта. Затем ключом на 13 окончательно затягиваем болты крепления с моментом затяжки в 31 Н·м, придерживая подходящим инструментом направляющий палец за его плоскую часть.

23. До характерного щелчка одсоединяем электрический разъем датчика износа тромозных колодок.

24. Аналогично меняем тормозные колодки с другой стороны.

25. Устанавливаем колесо и опускаем автомобиль на землю.

26. Несколько раз сильно нажимаем на педаль тормоза для того, чтобы тормозные колодки заняли свое рабочее положение.

27. Проверяем и при необходимости восстановляем уровень тормозной жидкости в расширительном бачке. Закручиваем крышку бачка.

28. Далее притираем тормозные колодки к дискам, для этого выполняем следующее:

Примечание:

Притирка тормозных колодок и тормозных дисков необходима для обеспечения максимальной эффективности дискового тормоза. Эта процедура должна выполняться после замены или ремонта тормозного диска или после замены тормозных колодок.

(1) Выбираем дорогу с низкой интенсивностью движения.

(2) Разгоняем автомобиль до 50 км/ч.

Внимание:

При выполнении следующего действия избегаем перегрева тормозов.

(3) Нажимаем на педаль тормоза с умеренным усилием и дожидаемся полной остановки автомобиля. Не допускаем блокировки тормозов.

(4) Повторяем операции по п.п. (2) и (3) примерно 20 раз. Между торможениями делаем достаточную паузу для охлаждения тормозов.

В современных машинах полно разных приятных опций, но далеко не все и не всегда идут на пользу, а иногда и просто выносят мозг на совершенно пустом месте.

Вот и у меня, на днях, ни с того ни с сего машине вдруг показалось, что колодки предельно изношены и срочно надо ехать в сервис.

Вначале просто при считывании ошибок с блока BCM появилась такая ошибка, но вскоре и панель уже решила мне напомнить, какой опасности я всех вокруг подвергаю:

Тут следует сделать отступление, что только недавно я вкруг сменил все колодки и диски, поэтому ошибка имеет явно ложный характер. А вот сама система предупреждения о замене колодок надежностью не отличается — в отличие от проводки от датчиков ABS, которая и то гниет, проводка датчиков износа тормозных колодок вообще сколь-нибудь серьезной защиты от воздействия окружающей среды не имеет.

Вначале я пытался обмануть систему так, как это делает большинство — установив вместо датчиков износа колодок закоротки. Но поскольку проводка в этих местах хлипкая и усталая, то как бы я не паял там ее и не изолировал, гниение с каждым разом отвоевывало все новые куски проводки, а добиться стабильного контакта было все сложнее.

Да, можно и программно в приборке отключить это предупреждение, но такой способ никак не избавит от ошибки, висящей в памяти BCM. Лично мне это совсем не в кайф, поэтому решено было прибегнуть к более действенному способу.

Для выработки порядка дальнейших действий, вооружаемся электросхемой этой "хитрой" системы:

Ну и вот, коли дело упирается в один единственный провод, на который должна приходить масса, значит надо туда ее и подать!

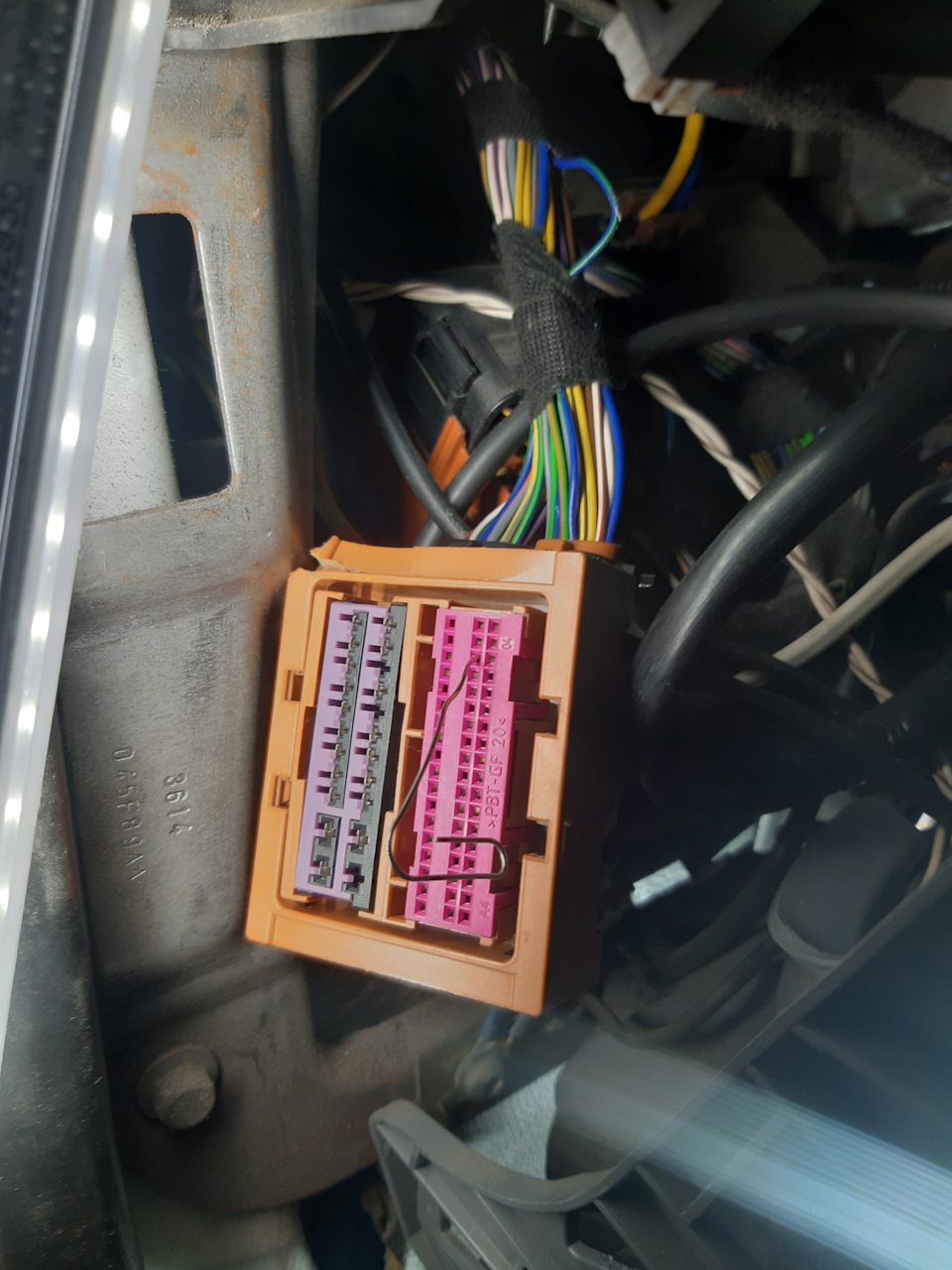

Сперва нужно получить удобный доступ к BCM и разьему C2280C. Как назло, это коричневый (не перепутайте, коричневых разьемов там 2) разьем, самый ближайший к рулевой колонке, поэтому торпедо пришлось несколько подразобрать, чтобы можно было качественно дотянуться до туда:

Дело сильно пошло в гору, когда я снял боковину торпедо, ту, где находится подстаканник.

Отсоединяем разьем, повернув ручку и вытягивая его вверх. Что мы тут видим?

Пин, куда вставлена скрепка, это как раз 21 пин. А выше есть сине-зеленый провод этой цепи. Все, как и было обещано!

Поскольку проводов похожего цвета в той косе много, решил проверить себя. Прозвонил 21 ногу на массу — не звонится! Ну впрочем это логично, откуда-то же берется ошибка по износу колодок. Убедившись, что сине-зеленый провод действительно имеет отношение к 21 ноге (пришлось немного надрезать изоляцию), перерезал его. Ну а далее, дело за малым — всего лишь надо соединить остаток провода, идущий на разьем, с массой. Благо массовых проводов под торпедой немало. Я сделал это при помощи пайки и термоусадки, для надежности.

Ставим разьем на место, защелкиваем его ручку. Проверяем корректность работы и устранение ошибки. Вот и все!

Больше никаких соплей в колесных арках, которые вечно сгнивают! Можно даже внизу совсем срезать проводку на датчики износа колодок, чтобы она там не мешалась (смотрите только не перепутайте с датчиками abs, лол))

Проводка датчиков АБС и сигнализаторов износа колодок ⇐ Transit. Электрика

И вот сегодня вечером,снова загорелась лампа износа колодок. После замены проехал тысячу км. Что может быть? Смотреть пока некогда было.

Ну конечно не колодки, а датчики износа и проводку.Задние датчики соеденены последовательно. Проверить их очень легко. Разъеденяем разъём

и тестером меряем сопротивление в сторону датчиков. Тестер должен показать ноль (коротыш). Передние датчики измерять придётся по отдельности. Каждый исправный датчик, так же ,должен показать ноль.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

Андрей,а у тебя сзади два датчика? У меня один,на левом заднем колесе.На правое идет только тормозная трубка и датчик ABS.Может это с 2008 такая "доработка" Форда? Передних два датчика.

Ford Transit 300L 2008 г,комби 9 мест,110 л/с TDCI,пер.привод

Ранее Ford Transit 1994,Ford Transit 1998 ,Ford Transit 2003,все тоже комби.

Да, у меня сзади два датчика износа тормозных колодок. Если Форд начал экономить на такой мелочи, то это ни в какие ворота не лезет. Слов нет.

Но особо отчаиваться не стоит. Это легко доработать самому. Как я уже говорил, датчики на задних колёсах соединены последовательно. Не составит большого труда бросить двужильный провод на правое колесо. На конце соорудить петлю и зафиксировать в колодке. Затем разрезаем любой из проводов, идущий от левого датчика и, в разрыв, присоединяем самопальный датчик. Кстати, вполне возможно, что все датчики по кругу соединены последовательно. Независимо от того какой первым перетрётся - загорается лампочка.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

Даже для "левака" 2500 это очень мало. Может передние не тормозят? И почему лампочка горит? Если петелька в датчике не перетёрта, то лампа не должна гореть. Повниметельнее посмотри на передние внутренние колодки.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

Кстати. При плохом контакте в каком-нибудь разъёме, индикаторная лампочка загорится и будет гореть даже если контакт восстановится. Лампочку можно погасить только выключив-включив зажигание.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

износ был у одной колодки. по причине шероховатости тормозного диска.

В прошлый раз тормозная колодка была изношена до металла, и сильно задрала диск.

Было это с правой стороны (где не было штатного датчика).

__________________________________

Форд-Транзит М350,2.4л,115л.с.2008г.

раньше:WV LT-35,СОБОЛЬ.

Возможно вы правы,хотя пружина стоит достаточно жесткая. Уменя на Транзите с правой стороны нет датчика износа колодок и я немного задрал диск.Теперь хочу снять и проточить.Есть ли при этом сложность в демонтаже ступицы?Не повредится ли сальник?

ВУС

На переднеприводном задняя ступица снимается легко. Впрочем и передняя то же. Как на заднеприводных не знаю. По идее больших сложностей не должно быть.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

ВУС

Чтобы не мучаться с проточкой дисков, добавте датчик на колесо, где он отсутствует. Все датчики соеденены последовательно. Режете любой провод от имеющегося датчика, к концам присоединяете петлю любого провода и вставляете её в тормозную колодку

P.S. Копирование данного рисунка без ссылки на первоисточник, рассматривается, как нарушение авторских прав

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Всем удачи. Андрей.

Брать тестер и прозванивать проводку. Часто ломаются основные провода подходящие к разъёмам датчиков. У меня в первую очередь вылетели провода не передних колёсах. Сейчас имею всего один разъём с датчиком на прав. заднем колесе. На остальных трёх колесах датчики прикручены к основным проводам напрямую.

Транзит 2006 г. 2.2литра (110л/с), пер. привод, длинный, высокий, 1.3 тонны. . . . Раньше: Хайс, Мерс.310,Фолькс, Ивеко3115, Спринтер.

Датчик износа тормозных колодок – изобретение далеко не новое, но в понимании многими водителями принципа работы и устройства системы, сигнализирующей о необходимости замены фрикционных накладок, до сих пор много неясностей. Рассмотрим не только как работает датчик износа тормозов, но и почему не тухнет индикатор после замены тормозных колодок.

Разновидности систем

Основные виды систем, предупреждающих о критическом уровне износа тормозов:

- механическая. На колодку монтируется металлическая пластина, которая расположена таким образом, чтобы при критическом уменьшении толщины колодок она начала касаться тормозного диска. Возникающий в таком случае при торможении металлический писк будет сигналом необходимости обслуживания тормозной системы. Недостаток механических датчиков в том, что характерный писк, скрежет может быть не только следствием критического износа, но и врожденной характеристикой некачественных колодок (фрикционный материал сам по себе склонен издавать писк при торможении). Также посторонние звуки могут появиться вследствие попадания между трущимися парами грязи, камней, что может ввести водителя в заблуждение. Неприятность еще и в том, что работоспособность индикатора износа нарушится, если вследствие неквалифицированного монтажа или транспортировки пластина будет каким-то образом деформирована. Случается, что пластины просто отваливаются в процессе эксплуатации автомобиля;

- система с использованием электронных датчиков. Преимущество такой конструкции в том, что сигнал об износе тормозных колодок подается водителю на щиток приборной панели. Чтобы понять, в каких ситуациях загорается индикатор, рассмотрим устройство датчика износа и принцип работы системы предупреждения.

Устройство и принцип работы

Способы крепления к тормозным колодкам:

- контактная зона вмонтирована между фрикционным слоем и металлической основой;

- наконечник индикатора вставляется в специальную проточку во фрикционной накладке (встречается, к примеру, на моделях VW);

- устанавливается в специальный паз в металлической основе (к примеру, как на многих BMW).

Вне зависимости от способа установки, датчик устроен таким образом, чтобы при истирании и уменьшении толщины фрикционного слоя происходило трение контактной перемычки о тормозной диск. Посадочное место рассчитывается таким образом, чтобы момент протирания контакта совпадал с критическим износом фрикционных накладок.

Главную роль в работе системы исполняет наконечник датчика, который состоит из пластикового корпуса и контактного элемента (сердечник из мягкого металла или пластина). Корпус может полностью закрывать контакт, как в случае с датчиками VW, или служить по большей мере в качестве удерживающего кронштейна (именно такое устройство используется на многих датчиках БМВ, у которых контактная пластина оголена).

Принцип работы датчика износа тормозных колодок заключается в разрывании электрической цепи системы контроля толщины фрикционных накладок, к чему, собственно, и приводит перетирание контакта о диск.

![]()

Принципиальная схема включения индикации

В зависимости от конструкции автомобиля, датчик износа тормозов может быть установлен только на одном из передних колес, на передней и задней оси либо на всех колесах одновременно. Если датчик не один, реализуется последовательное подключение.

Несмотря на то что принцип работы и устройство датчиков на разных автомобилях крайне схожи, схема включения сигнальной лампы может иметь важные отличия. Один из вариантов схемы, использующейся Toyota.

Когда проволочная петля внутри датчика не протерта тормозным диском, ток протекает по пути наименьшего сопротивления, поэтому на силу тока влияет резистор сопротивлением 180 Ом. При разрыве контакта датчика износа ток начинает протекать и через резистор номиналом 1200 Ом. Соответственно, блок управления регистрирует появление в цепи дополнительного сопротивления (180+1200 Ом) и зажигает индикатор износа тормозных колодок на приборной панели.

Несмотря на схожий принцип работы, в Volkswagen Caravelle 2003 используется немного видоизмененная схема контроля.

Один из контактов датчиков подключен на массу, через второй подается бортовое питание. Когда цепь не разорвана, ток через подтягивающий резистор стекает на массу. При этом на выходе к блоку управления (ECU) будет 0 В. Как только в цепи появляется обрыв, на выводе к блоку управления регистрируется +12 В, что служит причиной загорания на панели сигнальной лампы.

Возможные неисправности

Как ни странно, но у системы лишь одна наиболее вероятная причина неисправности – наличие обрыва цепи вне наконечников датчиков. Поскольку индикаторы устанавливаются в непосредственной близости к фрикционным накладкам, частые перепады температур, воздействие реагентов, грязи и постоянное изменение положения ступицы негативно воздействуют на проводку и сами датчики износа тормозных колодок. Чаще всего обрыв случается в местах излома проводов.

Горит лампочка датчика износа

Диагностика и ремонт

Поскольку принцип работы системы основан на протекании в цепи электрического тока, для поиска обрыва вам потребуется знание того, как пользоваться мультиметром, и непосредственно сам измерительный прибор.

Суть диагностики в том, чтобы последовательно измерять напряжение на выводах датчиков (зажигание должно быть включено). Один из контактов мультиметра подключается к массе (любая металлическая часть кузова), а второй – к одному из контактов разъема индикатора износа тормозных колодок. Начинать измерения необходимо с ближнего разъема к блоку управления (расположение можно узнать из принципиальной схемы). Если обрыв в месте излома гибкой части провода, пайке желательно предпочесть надежные скрутки и хорошую изоляцию с использованием клеевой термоусадочной трубки, изоленты.

Как работает датчик износа тормозных колодок, метод диагностики и ремонта отлично показаны на видео.

Типы датчиков износа тормозных колодок и принцип их работы

В современных машинах сейчас используют тормоза фрикционного типа, срабатывание которых происходит за счет силы трения. Взаимодействие между диском и колодками в результате их соприкосновения и приводит к торможению. Самым изнашиваемым элементом тормозного механизма является фрикционный слой тормозных планок.

До недавнего времени остаточную толщину колодок автовладельцу приходилось контролировать самому. Теперь же, на многих из них устанавливается датчик износа тормозных колодок, что значительно упрощает такой контроль. Такие датчики (сигнализаторы), поставленные на планке или внутри нее, при достижении фрикционным слоем критического износа, сигнализируют о потребности их замены. В современных машинах используют два типа таких сигнализаторов: механические и электронные, которые отличают принцип их работы и месторасположение на планке.

При этом в машине может быть установлено разнообразное число датчиков. Они могут крепиться:

- Один – на единственной планке переднего колеса.

- Два – на накладках одного переднего и одного заднего колес.

- Четыре – на все колеса.

Механические датчики

Несколько десятилетий для слежения за износом тормозных планок используется несложное, но эффективное решение – механический сигнализатор.

Конструкция его состоит из закрепленной на колодке одним концом U-образной стальной пружинящей пластины.

Второй ее конец расположен перпендикулярно диску тормозов на расстоянии минимального износа фрикционного слоя. Принцип работы этого датчика прост:

- При стирании фрикционного материала до минимально разрешенных значений пластина начинает соприкасаться с диском, издавая своеобразный дребезжащий звук.

- Появление этого звука предупреждает водителя о необходимости замены тормозных планок.

Конструктивное решение таких сигнализаторов позволяет их устанавливать только на тормозах дискового типа.

Недостатки механических датчиков

Некоторые производители не приклеивают сигнализаторы к металлической части планки, а пристегивают их при помощи разных креплений. Учитывая наши дороги, такое крепление способствует его утере во время езды.

Второй проблемой, не зависящей от сигнализатора, может стать пыль и мелкий гравий, попадающий между накладкой и диском. Возникающий при этом звук может восприниматься как срабатывание датчика износа тормозных колодок.

Электронные сигнализаторы

Такими датчиками производители оснащают все современные машины, считая их более совершенными. Ведь благодаря таким сигнализаторам, появилась возможность контролировать факт не только полного износа, но степень амортизации фрикционного материала. Этому способствует то, что электронные сигнализаторы стали делить на два вида:

- Внешние датчики – крепящиеся сбоку тормозной планки или в специально предназначенной для них выемке. Что позволяет, в случае поломки, осуществить их замену.

- Интегрированные устройства – запрессованные внутрь фрикционного материала при производстве планок. В этом случае замена их невозможна.

Такие сигнализаторы устроены просто: в пластиковом корпусе находится сердечник, для того чтобы не испортить тормозной диск, он изготовлен из мягких сортов металла. С задней стороны устройства находится разъем с отводным проводом.

Принцип действия таких датчиков основан на процессах происходящих в электрической цепи при ее замыкании. Когда сердечник, при износе планок и разрушении передней части корпуса начинает касаться диска, происходят те же процессы. Контактная цепь замыкается и загорается индикатор на приборной панели.

Результат работы внешних и интегрированных датчиков слегка разнится по сигналу, который появляется на панели приборов:

- Световой индикатор при срабатывании внешнего датчика загорается в тот момент, когда толщина фрикционного материала достигла своей критической отметки и горит постоянно одним цветом.

- В случае с интегрированным сигнализатором лампочка индикатора меняет цвет в зависимости от износа колодок. При приближении толщины фрикционного слоя к критическим показателям она начинает гореть желтым цветом. А при полной изношенности фрикционного материала, когда требуется незамедлительная замена колодок, лампочка загорается красным цветом.

При включении зажигания образуется электронная цепь, схема которой состоит из индикатора, проводов, датчика и тормозного диска.

Когда в результате частичного износа фрикционного слоя до определенного процента уменьшается сопротивление в этой цепи, то зажигается лампочка желтого цвета. Которая сигнализирует, что планка еще прослужит определенный период пробега машины, но полный ее износ уже не за горами и следует озаботиться приобретением новых колодок. Ну а при изменении цвета индикатора с предупреждающего желтого на красный, требуется незамедлительная замена планок.

Недостатки электронных сигнализаторов

Как и любые сигнализирующие устройства, датчики, контролирующие износ, имеют определенные недостатки:

- Провода, которыми они оснащены довольно тонкие и часто перетираются и рвутся.

- Незащищенность разъемов проводов от попадания на них влаги и грязи часто приводит к окислению контактов или их замыканию.

- В дождливую погоду влага, попадающая на фрикционный слой, может поменять его сопротивление, что приведет к ложному срабатыванию индикатора.

Единственным плюсом электронных датчиков (исходя из вышеописанных недостатков) является то, что даже при обрыве провода они все равно просигнализируют об износе накладок. В этом случае, они сработают как механические сигнализаторы, когда стержень датчика начнет вплотную прижиматься к диску, то появится характерный пищащий звук.

Для большинства современных машин сигнализаторы износа продаются отдельно от тормозных планок.

Таким образом, производители позаботились о том, чтобы можно было поменять изношенную или вышедшую из строя деталь (к сожалению, это не касается накладок с интегрированными сигнализаторами). Но, несмотря на это, специалисты все же советуют менять старые датчики вместе с установкой новых тормозных планок. Так как не исключено, что они будут некорректно работать.

Принцип работы и проверка датчика износа тормозов

Датчик износа тормозных колодок – изобретение далеко не новое, но в понимании многими водителями принципа работы и устройства системы, сигнализирующей о необходимости замены фрикционных накладок, до сих пор много неясностей. Рассмотрим не только как работает датчик износа тормозов, но и почему не тухнет индикатор после замены тормозных колодок.

Разновидности систем

Основные виды систем, предупреждающих о критическом уровне износа тормозов:

- механическая. На колодку монтируется металлическая пластина, которая расположена таким образом, чтобы при критическом уменьшении толщины колодок она начала касаться тормозного диска. Возникающий в таком случае при торможении металлический писк будет сигналом необходимости обслуживания тормозной системы. Недостаток механических датчиков в том, что характерный писк, скрежет может быть не только следствием критического износа, но и врожденной характеристикой некачественных колодок (фрикционный материал сам по себе склонен издавать писк при торможении). Также посторонние звуки могут появиться вследствие попадания между трущимися парами грязи, камней, что может ввести водителя в заблуждение. Неприятность еще и в том, что работоспособность индикатора износа нарушится, если вследствие неквалифицированного монтажа или транспортировки пластина будет каким-то образом деформирована. Случается, что пластины просто отваливаются в процессе эксплуатации автомобиля;

- система с использованием электронных датчиков. Преимущество такой конструкции в том, что сигнал об износе тормозных колодок подается водителю на щиток приборной панели. Чтобы понять, в каких ситуациях загорается индикатор, рассмотрим устройство датчика износа и принцип работы системы предупреждения.

Устройство и принцип работы

Способы крепления к тормозным колодкам:

- контактная зона вмонтирована между фрикционным слоем и металлической основой;

- наконечник индикатора вставляется в специальную проточку во фрикционной накладке (встречается, к примеру, на моделях VW);

- устанавливается в специальный паз в металлической основе (к примеру, как на многих BMW).

Вне зависимости от способа установки, датчик устроен таким образом, чтобы при истирании и уменьшении толщины фрикционного слоя происходило трение контактной перемычки о тормозной диск. Посадочное место рассчитывается таким образом, чтобы момент протирания контакта совпадал с критическим износом фрикционных накладок.

Главную роль в работе системы исполняет наконечник датчика, который состоит из пластикового корпуса и контактного элемента (сердечник из мягкого металла или пластина). Корпус может полностью закрывать контакт, как в случае с датчиками VW, или служить по большей мере в качестве удерживающего кронштейна (именно такое устройство используется на многих датчиках БМВ, у которых контактная пластина оголена).

Принцип работы датчика износа тормозных колодок заключается в разрывании электрической цепи системы контроля толщины фрикционных накладок, к чему, собственно, и приводит перетирание контакта о диск.

![]()

Принципиальная схема включения индикации

В зависимости от конструкции автомобиля, датчик износа тормозов может быть установлен только на одном из передних колес, на передней и задней оси либо на всех колесах одновременно. Если датчик не один, реализуется последовательное подключение.

Несмотря на то что принцип работы и устройство датчиков на разных автомобилях крайне схожи, схема включения сигнальной лампы может иметь важные отличия. Один из вариантов схемы, использующейся Toyota.

Когда проволочная петля внутри датчика не протерта тормозным диском, ток протекает по пути наименьшего сопротивления, поэтому на силу тока влияет резистор сопротивлением 180 Ом. При разрыве контакта датчика износа ток начинает протекать и через резистор номиналом 1200 Ом. Соответственно, блок управления регистрирует появление в цепи дополнительного сопротивления (180+1200 Ом) и зажигает индикатор износа тормозных колодок на приборной панели.

Несмотря на схожий принцип работы, в Volkswagen Caravelle 2003 используется немного видоизмененная схема контроля.

Один из контактов датчиков подключен на массу, через второй подается бортовое питание. Когда цепь не разорвана, ток через подтягивающий резистор стекает на массу. При этом на выходе к блоку управления (ECU) будет 0 В. Как только в цепи появляется обрыв, на выводе к блоку управления регистрируется +12 В, что служит причиной загорания на панели сигнальной лампы.

Возможные неисправности

Как ни странно, но у системы лишь одна наиболее вероятная причина неисправности – наличие обрыва цепи вне наконечников датчиков. Поскольку индикаторы устанавливаются в непосредственной близости к фрикционным накладкам, частые перепады температур, воздействие реагентов, грязи и постоянное изменение положения ступицы негативно воздействуют на проводку и сами датчики износа тормозных колодок. Чаще всего обрыв случается в местах излома проводов.

Горит лампочка датчика износа

Диагностика и ремонт

Поскольку принцип работы системы основан на протекании в цепи электрического тока, для поиска обрыва вам потребуется знание того, как пользоваться мультиметром, и непосредственно сам измерительный прибор.

Суть диагностики в том, чтобы последовательно измерять напряжение на выводах датчиков (зажигание должно быть включено). Один из контактов мультиметра подключается к массе (любая металлическая часть кузова), а второй – к одному из контактов разъема индикатора износа тормозных колодок. Начинать измерения необходимо с ближнего разъема к блоку управления (расположение можно узнать из принципиальной схемы). Если обрыв в месте излома гибкой части провода, пайке желательно предпочесть надежные скрутки и хорошую изоляцию с использованием клеевой термоусадочной трубки, изоленты.

Как работает датчик износа тормозных колодок, метод диагностики и ремонта отлично показаны на видео.

Читайте также: