Усилие на рычагах управления воспринимается водителем через

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Системы управления машин предназначены для силового управления движением рабочих органов или управления режимом работы двигателя, муфт, тормозами, коробкой передач и иными элементами привода.

Требования к системам управления машин сводятся к тому, чтобы управление механизмами осуществлялось с минимальными затратами нервных и физических усилий машиниста (оператора) и обеспечивало максимальную производительность машины.

Управление силовой установкой и машиной в целом связано с регулированием нескольких параметров, которые для удобства объединяют. Такие агрегаты представляют собой пульты управления, механизмы которых связаны между собой кинематически. Обычно их устанавливают в кабине машиниста.

К устройству кабины машиниста и пультов управления предъявляют высокие требования. В частности, крайне важно расположение сидения машиниста относительно рукоятей, рычагов и педалей, их взаимное размещение, а также комфортабельность кабины, величина углов обозрения.

Система управления классифицируется по следующим основным признакам:

– способу передачи энергии к исполнительному механизму – механические (рычажные и канатно-блочные), гидравлические, пневматические, электрические и комбинированные;

– источнику энергии – мускульная энергия машиниста или основная (вспомогательная) силовая установка;

– принципу действия – ручные и автоматические.

Механическая рычажная системаиспользуется для управления с помощью рычагов (приводимых в движение педалями и рукоятками), муфт и тормозов. Нормальное усилие на рычагах не более 30-40 Н при ходе 25 см и менее, а на педали не более 80 Н при том же ходе. Прикладываемое к рукоятке или педали усилие увеличивается посредством рычагов трансмиссии и передается к исполнительным органам.

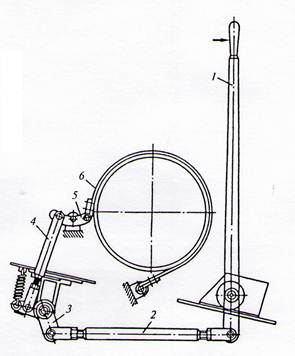

На рисунке 2.7 показано управление ленточным тормозом от рукоятки. .

Рисунок 2.7 – Рычажная система управления /1/

Движение рычага – 1 через регулировочную тягу – 2 и рычаг – 3 передается толкателю – 4, который через рычаг – 5 затягивает ленту – 6. Этот вид управления прост по устройству, удобен для обслуживания, но утомителен для машиниста из-за относительно больших усилий на перемещение рукояток и педалей.

Гидравлические системы управлениябывают двух видов – насосные и безнасосные. В первом случае рабочее давление жидкости гидросистемы создается насосом, во втором – мускульной силой оператора.

Безнасосные системы управления обычно применяют для управления механизмами, требующими наибольшей чувствительности и плавности включения – тормозами, например. Эти системы не очень уменьшают усилие на рычагах и педалях в сравнении с рычажными механическими системами управления.

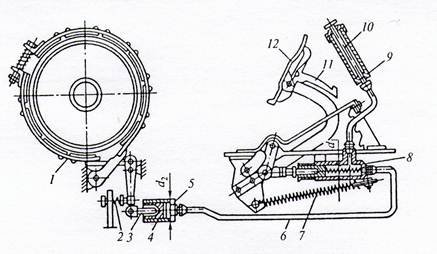

Гидравлические безнасосные системы управления (рисунок 2.7) имеют по два цилиндра: командный – 8 и исполнительный – 5, соединенные трубопроводом – 6.

Рисунок 2.7 – Гидравлическая безнасосная система управления /1/

Диаметры цилиндров d1 и d 2 подбирают так, чтобы при малом усилии и большом ходе на педали управления получить большое усилие и малый ход на штоке – 3 исполнительного цилиндра – 5.

При нажатии на педаль – 12 с фиксирующей защелкой – 11 кулачок поворачивается вокруг своей оси и воздействует на поршень цилиндра – 8 через систему регулировочных тяг. Поршень выдавливает часть рабочей жидкости из командного цилиндра в исполнительный.

Под действием давления рабочей жидкости поршень – 4 перемещается влево, давит на шток – 3, связанный рычагами с тормозной лентой 1.

При снятии нагрузки с педали, возвратная пружина – 7 возвращает педаль в исходное положение. Одновременно с этим поршень цилиндра – 8 под действием пружины, расположенной внутри, перемещается влево, а рычаги тормозной системы под действием возвратной пружины – 2 освобождаются от шкива. Возможные утечки рабочей жидкости компенсируются ее поступлением из бачка – 9 при открытой запорной игле – 10.

Насосное гидравлическое управление принципиально отличается от безнасосного тем, что необходимое усилие создается насосом, подающим жидкость под давлением в исполнительный цилиндр. При этом не требуется большого усилия на рычагах управления, т.к. машинист перемещает лишь золотники распределителей, соединяющие исполнительные цилиндры с насосом или сливным баком.

Один из основных показателей, характеризующих режим работы гидравлических насосных систем управления, является число включений – за 1 час. По этому показателю режимы работы бывают легкими – Z < 300, средними – Z = 300-700 и тяжелыми – Z >700.

Достоинством гидравлических систем управления являются компактность и малые размеры пульта управления, рабочих цилиндров и двигателей вследствие применения значительных давлений, возможность передачи усилий к отдаленным точкам, отсутствие сложных рычажных систем и шарнирных соединений.

При гидравлическом управлении усилие на рычагах управления и их ход значительно ниже, чем при рычажном механическом управлении. Это уменьшает утомляемость машиниста и повышает производительность труда.

К недостаткам гидравлических систем относятся резкость включения механизмов, вызывающую возникновение динамических нагрузок, потребность в специальных сортах рабочих жидкостей и повышенный класс точности изготовления гидроаппаратуры. При этом наблюдаются затруднения при эксплуатации машин в условиях холодного и жаркого климата.

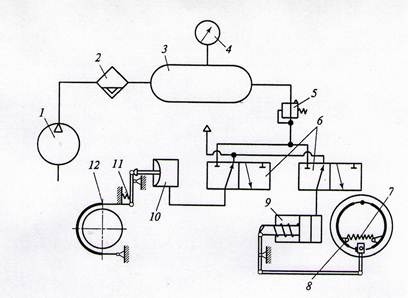

Пневматические системыуправления отличаются от гидравлических тем, что в них вместо жидкости используют сжатый воздух (рисунок 2.8).

Рисунок 2.8 – Пневматическая система управления /1/

В этой системе сжатый воздух от компрессора – 1 поступает в масловлагоотделитель – 2 и затем в ресивер – 3. Контроль давления воздуха в системе осуществляет манометр – 4, а сброс его избытка – предохранительный клапан – 5. Воздух от ресивера направляется к распределителям – 6, а затем к рабочей камере – 10 и пневмоцелиндру – 9, управляющими соответственно ленточным – 12 и колодочным – 8 тормозами машины. Рабочие пружины – 11 и – 7 осуществляют возврат рабочих органов управления в исходное положение.

Преимущество пневматического управления состоит в в простоте конструкции и мягкости включения механизмов. Его недостатки связаны с трудностями очистки воздуха от влаги и пыли, а также низким его давлением – 0,7-0,8 МПа, что увеличивает габариты пневмоагрегатов.

Электрические системыуправления преимущественно используют в машинах с электрическим и дизель-электрическим приводами. Управление электроприводом включает пуск и остановку электродвигателя, его реверсирование, изменение частоты вращения и обеспечения безопасности работы.

Электродвигатели мощностью до 15 кВт включаются контроллерами или магнитными пускателями; более мощные – при помощи магнитных станций-контакторов, управляемых специальными командоаппаратами. При контроллерном и контакторном управлении возможно в определенных пределах регулировать частоту вращения вала асинхронных электродвигателей.

Электрическая система компактна по конструкции, надежна в эксплуатации, позволяет использовать автоматику.

Комбинированные системыуправления являются сочетанием электрической системы с гидравлической или пневматической. Их достоинства – применение дистанционного управления и сокращение длины масло- и воздухопроводов, составляющих данную комбинированную систему.

В зависимости от характера воздействия машиниста на управляемые механизмы различают системы управления непосредственного действия и с усилителями (сервоприводы). К первым относятся механическая рычажная и гидравлическая безнасосная системы управления, ко второй – пневматическая, гидравлическая насосная, электрическая и комбинированная системы.

В системах автоматизированного управления рабочими органами используют следящие системы гидропривода – гидравлическая система с обратной связью, обеспечивающей усиление мощности.

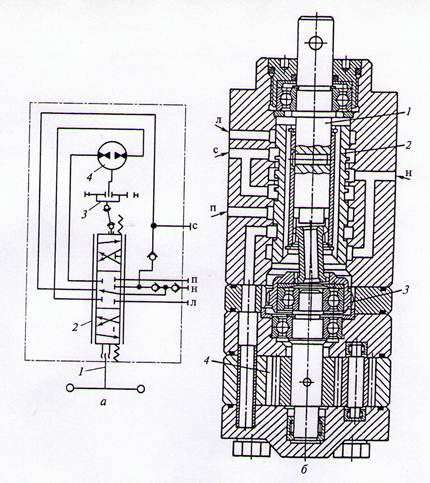

Конструкция унифицированного гидроруля пневмоколесных машин разработана ВНИИстроймашем (цит. по /1/). Гидроруль представляет собой рулевой механизм дозирующего типа с обратной связью по объему рабочей жидкости и отсутствием связи с механизмом поворота машины (рисунок 2.9).

Рисунок 2.9 – Схема (а) и конструкция (б) унифицированного гидроруля для пневмоколесных машин: н, с, л, п – гидролинии напора, слива и поворота колес в лево и вправо /1/

Основным параметром гидроруля является объем рабочей жидкости (подача), подаваемой на один оборот вала гидроруля. Для машин с небольшой мощностью гидроруль (рисунок 2.9, а) выполнен в виде моноблочной конструкции по модульному принципу и состоит из трех модулей распределительного блока с золотником – 2, рулевым валом – 1 и винтовым дифференциальным устройством; планерного редуктора – 3 и дозатора – 4.

Дозирующее устройство, выполненное в виде гидромотора обратной связи, позволяет рулевой системе контролировать объем рабочей жидкости, поступающей к исполнительному цилиндру. При этом обеспечивается пропорциональность дозируемого объема рабочей жидкости угловому перемещению вала гидроузла.

Такие гидрорули бывают четырех типоразмеров с объемами подачи 125, 250, 500 1000 см 3 . Для машин большей мощности предусмотрен выпуск рулевых механизмов с объемом подачи 8000 см 3 .

В последние годы для автоматизации машин средней и большой мощностей стали использовать микроэлектронику, микропроцессоры и бортовые ЭВМ. В системе автоматизированного управления современных машин подсистема контроля над работой отдельных агрегатов и узлов может обеспечить проверку 20-30 параметров.

Контролируемые параметры часто разбивают на следующие основные группы: предпускового контроля; эксплуатационные, постоянно контролируемые во время работы; диагностические, облегчающие определение причин неполадок или указывающие на необходимость ТО или ремонта машины.

К параметрам предпускового контроля относят уровень топлива, масла в картере, рабочей и охлаждающей жидкости, а также положение передач, муфт и тормозов трансмиссии.

В эксплуатационных параметрах выделяют предупредительные и аварийные. К аварийным относят минимальное давление масла в двигателях, максимальную температуру охлаждающей и рабочей жидкости, максимальную частоту вращения вала двигателя, минимальный уровень жидкости в системах управления муфтами и тормозами, в баке системы гидропривода, минимальное давление в тормозных линиях, рулевом управлении, максимальный крен машины относительно горизонта, максимальное напряжение бортовой сети и др.

Выбор конкретных контролируемых параметров при установке на машине бортовой контрольно-информационной системы обязательно согласовывается с потребителями.

Из формулы видно, что для больших и скоростных самолетов возможны большие Мш и Р.

При полете на дозвуковой скорости (М < Мкрит) изменение Мши Рпроисходит за счет скоростного напора q.

При переходе через скорость звука и полете на сверхзвуковой скорости (М > Мкрит),значения Мши Р изменяются за счет тш, который в закритической области с ростом М может изменяться по-разному.

Для регулирования нагрузок на командные рычаги применяются следующие способы:

– уменьшение шарнирного момента рулей;

– изменение передаточных чисел управления;

– применение бустеров (вспомогательных приводов), снижающих непосредственно Р;

– применение загрузочных устройств, влияющих непосредственно на Р.

Рассмотрим использование на практике этих способов.

1. уменьшение Мшможно достичь путем применения аэродинамической компенсации рулевых поверхностей. Однако, практика показала, что возможности уменьшения Мштаким способом ограничены.

2. Уменьшение передаточного числа за счет увеличения углов отклонения командных рычагов и увеличения длины рычагов Н ограничено габаритными размерами кабины и неудобно для пилота.

3. радикальным средством является включение бустеров в проводку управления. это обеспечивает приемлемые нагрузки на рычаги основного управления на всех типах ЛА. При необратимом бустерном управлении связь Р с Мш прервана, в то же время связь θ с d сохраняется. Применяемые же при этом загрузочные устройства обеспечивают желательную зависимость Р от θи d.

Бустерное управление

Бустер представляет собой гидромеханический следящий рулевой привод. К нему предъявляются следующие требования:

– безотказность действия при всех условиях эксплуатации;

– обеспечение мощности, достаточной для перемещения органов управления с необходимой скоростью.

Бустер состоит из силового цилиндра, приводимого в действие специальной гидросистемой, золотника, распределяющего подачу жидкости в камеры силового цилиндра, и устройства обратной связи. В качестве бустеров применяются также и электромеханические агрегаты.

– обратимые системы, в которых усилие на командном рычаге определяется шарнирным моментом рулевых поверхностей и роль бустера сводится к снижению этого усилия;

– необратимые системы, в которых усилие на командном рычаге не зависит от шарнирного момента рулевых поверхностей.

На рис. 23.18 показана принципиальная схема бустера, включенного в управление по необратимой схеме.

Рис. 23.18. Принципиальная схема бустера, включенного по необратимой схеме: а – в нейтральном положении; б – при движении командного рычага на себя; в – при переходе на ручное управление с кольцеванием камер силового цилиндра и отключением насоса; 1 – линия слива; 2 – золотник; 3,6 – тяги; 4 – гильза золотника; 5 – силовой цилиндр; 7 – линия подачи жидкости.

В необратимых системах чувство управления может обеспечиваться искусственными средствами – специальными автоматами усилий (загрузочными устройствами).

На рис. 23.19 показано включение бустера по обратимой схеме. В этом случае система рычагов обеспечивает передачу к рычагу управления доли усилия от шарнирного момента руля, характеризуемую коэффициентом усиления.

Коэффициент усиления – это величина, показывающая, во сколько раз усилие на рычаге управления при выключенном бустере больше усилия на рычаге при работающем бустере. При этом величина Мш остается неизменной.

Для схемы, показанной на рис. 23.19,

|

(23.6)

Рис. 23.19. Схема включения бустера по обратимой схеме.

1 – золотник; 2 – силовой цилиндр; 3, 4, 5 – рычаги.

Коэффициент i можно изменять, меняя е. При е = 0 a = d, b = c, i=1.

В конструкциях обратимых бустерных систем коэффициент усиления равен 2. 10.

В настоящее время применяются в основном необратимые бустерные системы.

Потребная мощность на выходе гидронасосов необратимой бустерной системы управления (в Н∙м/с) равна

где р – рабочее давление, Н/м 2 ;

Q – потребная подача гидронасоса, м 3 /с;

Мш – шарнирный момент, Н . м;

T – потребная угловая скорость отклонения рулевой поверхности, рад/с;

h – КПД участка системы управления от гидронасосов до руля.

Для обратимого бустерного управления, с учетом энергии, прилагаемой летчиком, потребная мощность гидронасосов

Современные бустеры состоят из основных элементов, показанных на рис. 23.19, но гидросистема, золотник, силовой цилиндр в них имеют резервирование (два или три канала).

Специальные конструктивные меры обеспечивают фильтрацию жидкости, кольцевание камер силового цилиндра, отключение звена, где произошел отказ, демпфирование колебаний и др. Переход на непосредственное ручное управление в этом случае уже не предусматривается.

Бустеры обеспечивают возможность более простого включения в систему управления устройств, улучшающих характеристики устойчивости и управляемости самолета при штурвальном управлении. При необратимой схеме включения рулевого привода можно обойтись без аэродинамической компенсации, триммеров и массовой балансировки рулей (если бустер демпфирует колебания).

Усилия на рычагах управления в системах прямого управления зависят от аэродинамических сил на рулевых поверхностях. Так, в горизонтальном сбалансированном полете (рис. 12.4) летчик должен приложить к ручке 1 усилие Pл, чтобы удержать в определенном положении руль высоты 2, стремящийся под действием аэродинамической нагрузки, равнодействующая которой Rр приложена в центре давления руля, повернуться относительно оси 3 вращения руля.

Момент Мш = Rра аэродинамических сил руля относительно оси вращения называется шарнирным моментом руля.

Соотношение сил Pл и Rp будет зависеть от соотношения плеч рычагов и качалок в трассе управления.

В общем случае из условия равенства работы летчика (на перемещение рычага управления) и работы аэродинамических сил (при повороте рулевой поверхности на угол dδ)

|

| Рис. 12.4. К объяснению усилий на рычагах управления |

коэффициент кинематической передачи от руля к командному рычагу, показывающий соотношение между элементарными угловыми перемещениями руля dδ и потребными для этого элементарными линейными перемещениями ручки dx.

Из приведенной формулы ясно, что усилия на рычагах управления будут зависеть от аэродинамических сил на рулевой поверхности, т. е. будут отслеживать изменение скорости, высоты полета и перегрузки, поскольку определенному отклонению руля (и, как следствие, определенной силе на рулевой поверхности) будет соответствовать определенная перегрузка .

При проектировании системы управления для обеспечения приемлемых для летчика перемещений и усилий на рычагах управления можно изменять шарнирный момент руля за счет выбора положения оси вращения руля относительно центра давления руля.

Часть рулевой поверхности находящуюся перед осью вращения рулевой поверхности, принято называть аэродинамическим компенсатором, поскольку аэродинамические силы на этой части руля создают относительно оси вращения руля момент, который уменьшает (компенсирует) общий шарнирный момент Мш рулевой поверхности.

Для облегчения работы летчика (уменьшения усилий на рычагах управления в длительном установившемся полете) применяется расположенная на рулевой поверхности 1 (рис. 12.7) специальная аэродинамическая поверхность 2 - триммер (англ.trimmer - приводящий в порядок). Нажатием кнопки триммирования на ручке (штурвале) управления летчик подает управляющий электрический сигнал (УС) на электромеханизм 3, который сообщает поступательное движение тяге 4 и отклоняет триммер 2.

|

| Рис. 12.7. К объяснению принципа работы триммера |

Принципиально возможно создание систем управления без непосредственной связи летчика с органами управления. На дозвуковых самолетах для этой цели используют серворули (от лат. servus - раб, слуга).

Основными средствами снижения усилий на командных рычагах являются устройства, позволяющие уменьшать коэффициент шарнирного момента mш. Для этого используется энергия набегающего потока воздуха, поэтому такие средства принято называть аэродинамической компенсацией рулей.

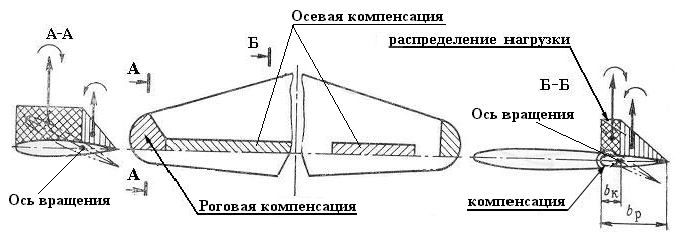

К аэродинамической компенсации относятся: роговая, осевая, внутренняя компенсации, а также простой или пружинный сервокомпенсатор.

Первые три вида компенсации используют общий принцип: часть поверхности руля располагается спереди от оси вращения руля и создает относительно этой оси момент, уменьшающий шарнирный момент руля.

· осевая; часть площади руля по всему размаху располагается спереди от оси шарниров (ось шарниров смещается назад), что уменьшает шарнирный момент,

· внутренняя; обычно используется на элеронах и представляет собой пластины, прикрепленные к носку элерона спереди, которые связаны гибкой перегородкой со стенками камеры внутри крыла. При отклонении элерона в камере создается разница давлений над и под пластинами, которая уменьшает шарнирный момент ,

· сервокомпенсация; в хвостовой части руля шарнирно подвешивается небольшая поверхность, которая тягой связывается с неподвижной точкой на крыле или оперении. Эта тяга обеспечивает автоматическое отклонение сервокомпенсатора в сторону, противоположную отклонению руля. Аэродинамические силы на сервокомпенсаторе уменьшают шарнирный момент руля .

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

СИСТЕМА ЧЕЛОВЕК-МАШИНА. РЫЧАГИ УПРАВЛЕНИЯ

Общие эргономические требования

Man-machine system. Control levers. General ergonomic requirements

Дата введения 1977-01-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 27 апреля 1976 г. N 952 срок введения установлен c 01.01.77

ПРОВЕРЕН в 1981 г. Постановлением Госстандарта от 30.11.81 N 5153 срок действия продлен до 01.01.92**

** Ограничение срока действия снято постановлением Госстандарта СССР от 18.12.91 N 1993 (ИУС N 3, 1992 год). - Примечание "КОДЕКС".

* ПЕРЕИЗДАНИЕ (ноябрь 1986 г.) с Изменением N 1, утвержденным в ноябре 1981 г. (ИУС 2-82)

Настоящий стандарт распространяется на рычаги управления систем человек-машина, предназначенные для выполнения ступенчатых переключений и плавного динамического регулирования одной или двумя руками, и устанавливает к ним эргономические требования.

В стандарте учтены требования рекомендации ИСО 440.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в справочном приложении.

(Измененная редакция, Изм. N 1).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Минимальная длина свободной части рычага управления (вместе с рукояткой) в любом его положении должна быть не менее 50 мм - для захвата пальцами и 150 мм - для захвата всей кистью.

1.2. Форма и размеры рукояток рычагов должны обеспечивать максимальное удобство их захвата и надежного удержания в процессе управления. При этом предпочитают рукоятки с плавными округлыми формами, близкими к шаровидной и удлиненной - цилиндрической, тщательно обработанной гладкой или рифленой поверхностью без острых углов и заусенцев.

1.3. Рукоятки рычагов, используемых в условиях низкой температуры окружающей среды, должны изготовляться из материалов или покрываться материалами, которые обладают низкой теплопроводностью.

1.4. Для одновременного выполнения нескольких управляющих действий (более чем в двух измерениях) допускается применять рычаги управления в комбинации и едином конструктивном исполнении с другими типами органов управления (штурвалом, кнопкой, защелкой и др.). Каждый из них должен отвечать своим специфическим эргономическим требованиям.

1.5. Рычаги управления необходимо устанавливать на рабочем месте так, чтобы их рукоятки при любом положении рычага находились в пределах зоны досягаемости моторного поля оператора с учетом требований безопасности по ГОСТ 12.2.003-74.

1.6. Рукоятки рычагов, используемые чаще пяти раз за смену, должны находиться в зоне досягаемости моторного поля оператора.

Рукоятки рычагов, перемещаемых одной рукой, необходимо размещать на стороне соответственно действующей правой или левой руки в пределах досягаемости при сгибе ее в локтевом суставе под углом 90-135° и приложении усилия по направлению прямо "на себя - от себя".

1.7. Рукоятки рычагов, перемещаемых двумя руками, размещают в плоскости симметрии сиденья с отклонениями не более 50 мм.

1.8. Направление перемещения рукоятки рычага должно определяться в зависимости от характера и особенностей управления при соблюдении соответствия с направлением движения управляемого объекта и соответствующего указателя индикатора СЧМ.

1.9. Для использования рычагов точного и непрерывного регулирования в отдельных случаях (при наличии сотрясений, вибраций, ускорений и пр.) должна быть обеспечена опора;

локтю - при больших (широких) движениях кистью с предплечьем;

предплечью - при движениях кистью;

запястью - при движениях пальцами.

1.10. Кодирование рукояток рычагов управления, в том числе и рычагов специального назначения (аварийных, противопожарных и др.), а также рычагов, объединенных в функциональные группы, необходимо проводить выбором соответствующей формы, размера и цвета, а также расположением.

1.11. Рычаги управления должны иметь хорошо видимые надписи, означающие их назначение, а также указатели положения, направления перемещения и его следствия, помещаемые как непосредственно на рычагах, так и рядом с ними.

1.12. Рычаги, применяемые для дискретных (ступенчатых) переключений, должны иметь надежную фиксацию промежуточных и конечных положений. В необходимых случаях конечные положения рычага должны быть ограничены специальным стопором (упором).

1.13. Рычаги управления должны быть установлены так, чтобы при их перемещении исключалась возможность случайного включения (выключения) смежного рычага.

2. ОБЩИЕ ЭРГОНОМИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Основные размеры рукояток рычагов управления в зависимости от их форм и способа захвата должны находиться в пределах, указанных в табл.1.

Наиболее точные ощущения характерны для движений, совершаемых на расстоянии 15 — 35 см от средней точки тела. Уже на расстоянии 40 — 50 см точность анализа существенно снижается. Точность попадания рукой в нужное место на пульте управления составляет ±15 мсм в средней зоне ниже груди и ±30 мсм в крайних зонах. Точностные характеристики движений определяют также вероятность ошибочных реакций оператора [192]. Этот вопрос более подробно рассмотрен в конце данной главы.

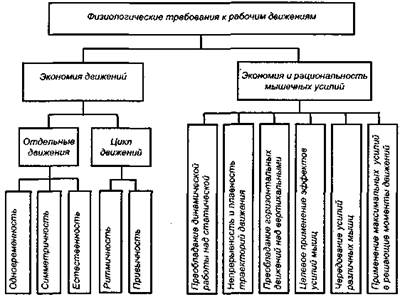

Уменьшению утомляемости и повышению производительности труда способствует соблюдение принципов экономии движений и энергии, основанных на учете физиологических и биомеханических особенностей двигательного аппарата (рис. 14.2).

К принципам экономии движений относят следующие:

Рис. 14.2. Принципы экономии движений и усилий.

■ принцип непрерывности, в соответствии с которым каждое последующее движение должно быть естественным продолжением предыдущего;

■ принцип параллельности, заключающийся в обеспечении одновременности движений обеих рук, а также рук и ног работающего;

■ принцип благоприятных траекторий, предусматривающий возможность симметричных, плавных, круговых, непрерывных движений вместо несимметричных, зигзагообразных, прямолинейных;

■ принцип оптимальной интенсивности, обеспечивающий высокую производительность труда при оптимальных значениях физического и нервного напряжений;

■ принцип ритмичности, заключающийся в регулярной повторяемости движений через определенные (равные) промежутки времени (наиболее благоприятным является естественный ритм);

■ принцип привычности движений, обеспечивающий автоматическое их выполнение, что достигается тренировкой, в результате которой вырабатываются динамические стереотипы действий.

Заканчивая рассмотрение характеристик управляющих движений, необходимо хотя бы кратко сказать об особенностях формирования двигательных навыков. В процессе их формирования изменяются взаимоотношения между видами движений. На первой ступени обычно преобладают гностические движения. Позднее они редуцируются и настолько тесно сливаются с рабочими движениями, что их трудно бывает разделить. В результате движения становятся более плавными и стабильными. На начальных ступенях образование двигательного навыка происходит под контролем зрения; впоследствии же этот контроль все более переходит к чувствительным приборам двигательного аппарата — к тактильному и кинестетическому анализаторам. При этом образуется внутренний контур регулирования, определяемый действием этих анализаторов, в котором сигналы проходят значительно быстрее (0,4 с), чем по внешнему контуру регулирования, включающему зрительный контроль (1 — 2 с). Это важное свойство может быть использовано также для повышения качества управления путем подачи сигналов обратной связи не на зрительный, а непосредственно на тактильный анализатор. Это связано с тем, что знание оператором результатов своих действий (самоконтроль своей работы) является важным средством повышения эффективности труда.

Помимо мануальных действий, как уже отмечалось, в ряде случаев для управления машиной могут использоваться рабочие действия ногами. Обычно они носят вспомогательный характер, однако иногда эти действия оказываются весьма важными (например, управление самолетом, станком, автомобилем и т. п.).

Биомеханические характеристики нижних конечностей необходимо учитывать при конструировании органов ножного управления (педалей). Основными из них являются антропометрические размеры, массоинерционные, кинематические, силовые и точностные характеристики. Довольно подробно они приведены в работе [7]. Примеры учета их при конструировании педалей приведены в главе XVII.

Читайте также: