Трещина в гбц дэу нексия

Добавил пользователь Евгений Кузнецов Обновлено: 20.09.2024

Если головка блока цилиндров разобрана, надо определиться, целесообразен ли ее ремонт. Для этого надо провести дефектовку головки. Особенно характерным признаком прожога прокладки головки блока цилиндров является, например, деформация ее поверхности. Также могут образоваться трещины между седлами клапанов или витками резьбы свеч зажигания. Как правило, головку блока заменять не следует, если размер трещин не превышает 0,5 мм или если трещина находится только в первом витке резьбы.

Для дефектовки пружин клапанов следует использовать рекомендуемый инструкцией прибор для испытания пружин. Если он отсутствует, то надо выполнить следующее:

- сравнить использованную пружину с новой. Для этого зажать обе пружины в тиски и медленно зажимать. Если обе пружины окажутся одинаково сжатыми, то это верный признак того, что они обладают примерно одинаковой упругостью;

- если окажется, что старая пружина при сжатии становится значительно короче, чем новая, это свидетельствует об усталости материала, поэтому пружины следует заменить в комплекте;

- установить пружины в ряд на гладкую поверхность (стекло) таким образом, чтобы замкнутый виток находился на нижней стороне. Поставить рядом с пружиной стальной угольник. Измерить зазор между пружиной и угольником на верхней стороне (рис. 36) — он не должен превышать 2,0 мм. В противном случае пружина деформирована и подлежит замене.

- очищать втулки клапанов, надо проходя по втулкам взад и вперед пропитанной в бензине ветошью. В тщательной очистке нуждаются также стержни клапанов, после чего смазанные клапаны устанавливаются поочередно в свои отверстия;

- установить на верхней стороне головки блока цилиндров стрелочный индикатор с соответствующим держателем (рис. 37) и выдавливать клапан из канала, пока конец стержня клапана не встанет заподлицо с направляющей клапана на другой стороне головки блока цилиндров;

- перемещать тарелку клапана на верхней стороне в разные стороны и считывать показания стрелочного индикатора. Если они составляют более 1,0 мм у впускных клапанов и 1,3 мм — у выпускных, то втулка клапана подлежит замене;

Допускаются дефекты, как указано выше, в виде мелких трещин между седлами клапанов (рис. 38) или между седлом клапана и первым витком в резьбовой части свечного отверстия при условии, что ширина трещин не превышает 0,5 мм. При дополнительной шлифовке головки блока цилиндров размер а, указанный на рис. 39, должен составлять не менее 135,6 мм;

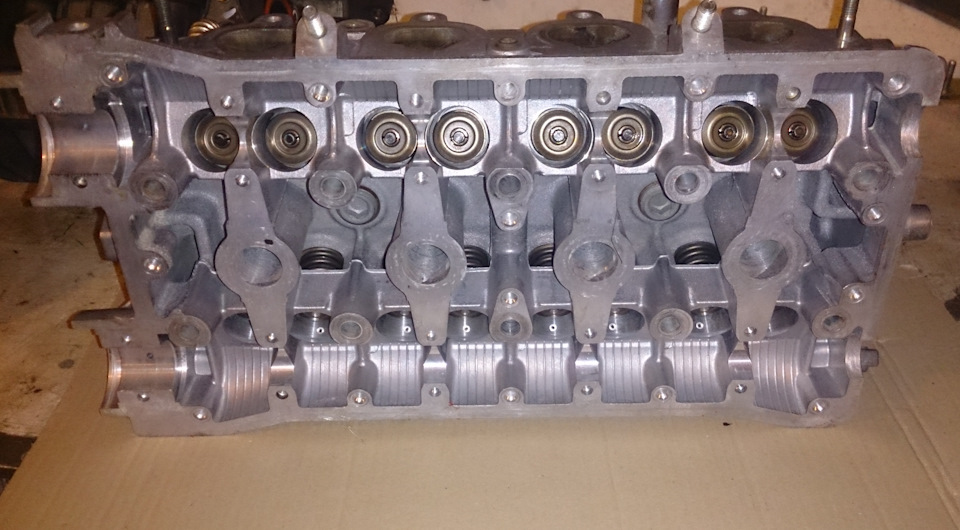

Рис. 35. Монтажная схема головки блока цилиндров без распределительного вала: 1 — полый цилиндрический толкатель; 2 — сухари; 3 — верхняя тарелка пружины клапана; 4 — пружина клапана; 5 — направляющая втулка клапана с буртиком (запасная часть); 6 — маслоотражательный колпачок клапана; 7 — установленная направляющая втулка клапана; 8 — уплотнительное кольцо распределительного вала; 9 — головка блока цилиндров; 10 — клапаны; 11 — болт, 20 Н·м; 12 — подъемная скоба двигателя; 13 — болты, 20 Н·м; 14 — направляющая для провода высокого напряжения; 15 — подъемная скоба двигателя

- перед выпрессовкой втулки клапана ее надо сначала проверить. Если у втулки 5 (см. рис. 35) есть выступ, то выпрессовка проводится со стороны камеры сгорания, если такого выступа нет, то ее выпрессовывают из головки со стороны распределительного вала. Старая втулка выпрессовывается соответствующей оправкой. В целях облегчения работы головку блока цилиндров можно нагреть до 100° С. К используемой для демонтажа оправке должен быть привернут палец, подходящий по диаметру для установки внутри втулки;

- смазать моторным маслом новые направляющие втулки клапанов и запрессовать их в холодную головку блока цилиндров со стороны распределительного вала. После этого давление прессовки больше не увеличивать, так как в противном случае это приведет к срезанию буртика;

- после запрессовки направляющие втулки клапанов следует обработать специальной разверткой 3120 (рис. 40). В случае ее отсутствия можно использовать регулируемую развертку. Втулки впускных и выпускных клапанов развертывать до 7,0 мм. Требуемый рабочий зазор во втулках клапанов устанавливается автоматически.

Если подшипники распределительных валов изношены, то необходимо заменить головку блока цилиндров. В этом случае никаких работ на седлах клапанов новой головки проводить не нужно.

Следует проверить визуально седла всех клапанов на отсутствие износа или следов коррозии. Незначительный износ можно устранить угловой фрезой (45°). При этом углы зависят от модели двигателя. Для двигателя AEV (1,0 л) углы показаны на рис. 41 и 42.

Рис. 41. Седло впускных клапанов на двигателях объемом 1,0 л: а = 30,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски; 60° — нижний угол фаски

Рис. 42. Седло выпускных клапанов на двигателях объемом 1,0 л: а = 27,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски

У остальных двигателей, включая двигатели, производство которых началось в 1996 г., углы впускных и выпускных клапанов одинаковые. Вид этих седел в разрезе представлен на рис. 43. Диаметр седла клапана а имеет различные значения в зависимости от модели двигателя. Если седла должны подвергаться дополнительной обработке, необходимо придерживаться таблицы размеров. Следует помнить о том, что выборка металла в головке блока цилиндров для седел не должна быть слишком глубокой.

Для определения размера дополнительной обработки седел клапанов необходимо провести следующие измерения:

Рис. 44. Замер глубины между концом стержня клапана и верхней кромкой головки блока цилиндров для определения величины дополнительной обработки седел клапанов

- измерить расстояние а (рис. 44) между верхней точкой клапана и верхней кромкой головки блока цилиндров;

- определить максимально допустимый размер дополнительного фрезерования по замеренному и минимально допустимому значениям; для впускных клапанов он составляет 35,8 мм, для выпускных клапанов — 36,1 мм. Данные размеры установлены для всех двигателей. Вычитая минимальное значение расстояния из замеренного, получаем максимально допустимый размер b (см. рис. 41–43).

- фрезеровать угол 30° у впускных клапанов или 45° у выпускных клапанов, а затем слегка обработать верхнюю кромку у впускных клапанов угловой фрезой 45° либо 60° — нижнюю кромку седла, чтобы уменьшить ширину седла до 2,0 мм. У выпускных клапанов угловой фрезой 30° обрабатывается только верхняя сторона седла клапана. Фрезерование заканчивается, как только размер седла соответствует указанной ширине.

- фрезеровать угол 45° у впускных и выпускных клапанов, а затем слегка обработать у седел обоих клапанов угловой фрезой 45° верхнюю кромку либо угловой фрезой 60° нижнюю кромку для уменьшения ширины седла и доведения ее до 2,0 мм.После фрезерования необходимо проверить и (или) выполнить следующее:

- если в результате измерения (см. рис. 44) установлено, что данный размер у впускного клапана составляет 36,5 мм (в сравнении с минимальным расстоянием 35,8 мм), это означает, что еще есть запас по глубине, равный 0,7 мм, чтобы восстановить работоспособность соответствующего седла клапана;

- притереть прошедшие дополнительную обработку седла клапанов. С этой целью поверхность седла клапана смазать небольшим количеством притирочной пасты и установить клапан в соответствующее седло. Установить на клапане присоску и поворачивать его то в одну, то в другую сторону (рис. 45);

- тщательно очистить после притирки все детали от загрязнений и притирочной пасты. Проверить седла клапана по тарелке и кольцу. На обеих деталях должно быть видно сплошное матовое кольцо, которое указывает ширину седла клапана;

- нанести карандашом по окружности седла несколько штрихов на расстоянии 1 мм друг от друга. После этого опустить клапан осторожно на седло и повернуть его на 90°, выполнять это следует при нажатии на клапан;

- снова вынуть клапан и проверить, не остались ли нанесенные карандашом штрихи. Если ширина седла клапана находится в пределах указанных значений, то головку можно снова устанавливать. В противном случае дополнительно обработать седла клапанов либо (худший вариант) заменить головку.

Мелкие повреждения поверхности тарелок клапанов можно устранить притиркой клапанов для их установки в посадочные гнезда в головке блока цилиндров, как описано выше. Дополнительное шлифование клапанов на станке запрещается.

Рис. 46. Размеры клапанов (неодинаковы для различных моделей двигателей): а — диаметр тарелки клапана; b — диаметр стержня клапана; с — длина клапана; d — угол фаски седла клапана (45°)

Снять размеры клапанов в соответствии с рис. 46 и заменить все клапаны, не соответствующие этим размерам. Необходимо учитывать различия между впускными и выпускными клапанами. Ширина седла клапана а (рис. 47) и толщина кромки клапана b должны соответствовать указанным значениям. Ни на одном из клапанов размер не должен быть менее 0,5 мм.

Если концы стержней клапанов изношены, то поверхность стержня можно прошлифовать на станке, сняв слой металла не более чем на 0,50 мм.

Следует тщательно очистить привалочные поверхности головки блока цилиндров и блока цилиндров и проверить поверхность головки блока на деформацию. Установить для этого на ней измерительную линейку, как показано на рис. 48, и определить с помощью измерительного щупа зазор в продольном, поперечном и диагональном направлениях между блоком цилиндров и головкой блока. Если в зазор проходит пластинчатый калибр толщиной более 0,10 мм, то головку надо прошлифовать. Если зазор в каком-то месте более значительный, то головка подлежит замене.

Плоское шлифование головки можно проводить до тех пор, пока выдерживается ее минимальная высота, равная 135,60 мм. Высота замеряется линейкой, как показано на рис. 39. Если высота головки блока цилиндров меньше этого значения, головку необходимо заменить.

Распределительный вал каждого типа двигателя имеет соответствующее обозначение. При замене распределительного вала обязательно надо учитывать тип двигателя.

Для идентификации распределительного вала между кулачком впускного клапана и кулачком выпускного клапана первого цилиндра в месте, указанном стрелкой на рис. 49, выбито обозначение. Кроме того, соответствующем образом выполнен маркировочный поясок, который может иметь одну из указанных на рисунке форм 1–4.

В месте, указанном стрелкой, выбито условное обозначение 030 AS или 030 AN. Поясок имеет вид, соответствующий 1 и 2 или 1 и 4.

В месте, указанном стрелкой, выбито условное обозначение 032 N или 032 Р. Поясок имеет вид, соответствующий 1 или 1 и 3.

Установить распределительный вал с обеими шейками концевых подшипников в призмы, зажать в центрах токарного станка, как показано на рис. 50, и установить стрелочный индикатор на шейке среднего подшипника. Медленно вращать распределительный вал и считывать показания индикатора. Если показание превышает 0,01 мм, то вал деформирован и его следует заменить.

Для проверки зазора при работе подшипников распределительного вала необходимо использовать полоски из полимерного материала Plastigage. Проверку проводить без толкателей. Контроль проводится следующим образом:

- тщательно очистить отверстия подшипников в головке блока цилиндров и крышках подшипников и вставить в них вал. Несколько раз провернуть его;

Рис. 32. Распределительный вал в положении установки (подшипники пронумерованы): А — широкий выступ; В — номера крышек

- положить небольшую полоску полимерного материала Plastigage в поперечном направлении на верхнюю сторону каждой шейки подшипников и установить крышки подшипников в соответствии с их нумерацией и расположением (см. рис. 32);

- равномерно затянуть гайки крышек, начиная от центра, до момента, равного 6 Н·м (использовать для этого динамометрический гаечный ключ с мелкими делениями шкалы), и после достижения предельного значения затянуть каждую гайку еще на одну 1/4 оборота (90°). После этого вал больше не проворачивать;

- снова поочередно отсоединить крышки и с помощью находящегося в комплекте Plastigage калибра измерить ширину расплющенной полоски. Если установлено, что ширина превышает 0,10 мм, то это означает, что достигнуто предельное значение износа подшипника, и вал (в большинстве случаев и головку блока цилиндров) надо замененить. Для измерения осевого люфта распределительного вала установить его в головке блока цилиндров (без толкателей) и закрепить с помощью крышки центрального подшипника. Поставить головку блока цилиндров на гладкую поверхность. Установить на торце распределительного вала стрелочный индикатор (рис. 51) и перемещать вал то в одну, то другую сторону. Люфт не должен превышать 0,15 мм. В противном случае поверхность крышки подшипника изношена.

Рис. 51. Проверка осевого люфта распределительного вала. Устанавливать вал только вместе с крышкой центрального подшипника (стрелка)

Пред. история.Два года назад порвался оригинальный ремень GM который прошёл 15 тысяч, погнуло 8 клапанов из 16.Клапана были заменены, и притёрты, всё было отлично, где то через год заметил, что масло попадает в антифриз, не сильно, эмульсии не было, но в бачке на поверхности плавало масляное пятно.Из за этого все шланги системы охлаждения раздулись, и пришли в негодность.Думал дело в прокладке, хотел заменить только её, оказалось всё серьёзнее.

Снял головку, рассухарил клапана для замены сальников, увидел трещины на направляющих клапанов которые гнуло в прошлый раз.Решил заменить все направляющие, плюс к этому плоскость головки оказалась поведена, пришлось фрезеровать, сняли 0,11мм.

Полностью разобранную головку отдал в Мотортехнолгию, там помыли 200р, сделали опрессовку 1000р, фрезеровку плоскости, 1500 р.Замену направляющих клапанов 2880р, Правку сёдел клапанов 2880, и собрали. В общем за работу по головке отдал девять с лишним тысяч.Выяснилась причина по которой повело головку, это болты ГБЦ, их обязательно нужно было заменить, они одноразовые и тянутся! Кстати если кто то будет отдавать головку на замену направляющих, ни в коем случае их не выбивайте сами, они запрессованы на определённую глубину, по ней они ориентируются при запрессовке новых.Так же не советую брать оригинальные направляющие в них клапан не лезет совсем, а при запрессовке она садится ещё сильнее, и их нужно рассверливать а потом развёртывать, а это лишняя работа.

После правки сёдел(они у себя проверяют вакуумным тестом)залил керосин, за сутки ушло примерно половина, ещё раз притёр клапана.

Ещё запчасти, плюс к этому списку у меня уже был комплект сальников клапанов, прокладка выпускного коллектора и катализатора, ещё покупал комплект направляющих втулок клапанов, и что то ещё по мелочи уже не помню.В итоге по деньгам всё вышло около 25 тысяч.

Есть подозрения на наличие микротрещин в ГБЦ (прокладку менял, поверхность шлифовал), автомобиль ДЭУ нексия 2008 года двигатель F16D3, подскажите что проще и дешевле сделать опрессовку и ремонт? либо контракт(кот в мешке)? и где Орск-Оренбург могут найти и устранить неисправность и примерно сумма ремонта.

Есть подозрения на наличие микротрещин в ГБЦ (прокладку менял, поверхность шлифовал), автомобиль ДЭУ нексия 2008 года двигатель F16D3, подскажите что проще и дешевле сделать опрессовку и ремонт? либо контракт(кот в мешке)? и где Орск-Оренбург могут найти и устранить неисправность и примерно сумма ремонта.

ПОдозрения появились когда 1,5 месяца назад открыв расширительный бачек обнаружил пену, с маслянистой пленкой, и белый налет на заливной крышке маслозаливной горловины крышки клапанов. После этого проконсультировавшись в местном автосервисе, и погуглив было решено, что возможно пробило прокладку ГБЦ, в итоге поменяли прокладку, промыта система охлаждения, заодно и ремень ГРМ с роликами. Пару дней назад глянул в расширительный - а антифриза нет, зато уровень масла заметно поднялся под.

контрактом подразумевал с разбора

И блок тоже шлифовали? А когда сняли голову, что увидели? Или не диагностировали нифига, а тупо прокладос поменяли?

блок не шлифовали, прокладка была металлическая на ней нифига не видно было, по сути тогда только картерные газы с небольшим количеством масла в систему охлаждения попало.

Все таки вопрос открыт: если имеет место вариант с микротрещиной есть ли смысл заморачиваться снимать бошку и везти в другой город для опрессовки и ремонта?? во сколько это встанет?

Есть подозрения на наличие микротрещин в ГБЦ, подскажите что проще и дешевле сделать

и где Орск-Оренбург.

У меня тоже была такая проблема на ксюхе, поведенная ГБЦ было, валы ломало. Видимо у ксюх болезнь. Так мне повезло, как раз чел попался двиг целиком продал за 1тыс. руб. Он у него в огороде валялся. Я с этого двигла ГБЦ снял, и так по зап частям еще много чего. Короче ГБЦ поставил с этого ржавого двигла и продал эту ксюху, кстати Орскому покупателю.

Одним словом вариантов там куча, хотя бы Орск ру мониторить чаще, там полно объявлений.

У меня тоже была такая проблема на ксюхе, поведенная ГБЦ было, валы ломало. Видимо у ксюх болезнь. Так мне повезло, как раз чел попался двиг целиком продал за 1тыс. руб. Он у него в огороде валялся. Я с этого двигла ГБЦ снял, и так по зап частям еще много чего. Короче ГБЦ поставил с этого ржавого двигла и продал эту ксюху, кстати Орскому покупателю.

Одним словом вариантов там куча, хотя бы Орск ру мониторить чаще, там полно объявлений.

блок не шлифовали, прокладка была металлическая на ней нифига не видно было, по сути тогда только картерные газы с небольшим количеством масла в систему охлаждения попало.

Все таки вопрос открыт: если имеет место вариант с микротрещиной есть ли смысл заморачиваться снимать бошку и везти в другой город для опрессовки и ремонта?? во сколько это встанет?

Опытный автомобилист знает, что работа автомобиля зависит от работоспособности двигателя. А одним из основных узлов мотора является головка. Как проверить ГБЦ на микротрещины и каковы признаки появления трещин на головке? Подробнее об этом можно узнать здесь.

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

- Моторная жидкость пенится, в ней появляются пузырьки. Если в головке образовалась трещина, в масло может попадать охлаждающая жидкость. В этом случае антифриз будет уходить из расширительного бачка по неизвестной причине. Если нужно постоянно доливать хладагент в систему, это должно насторожить хозяина машины. В этом случае в расширительном бачке антифриза будет образовываться масляная пленка — это точный симптом появления микротрещины в головке двигателя.

При такой неисправности в теплую погоду температура мотора будет то падать, то подниматься. Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить. - Троение двигателя. ДВС очень вибрирует, особенно при езде в гору. Этот симптом является следствием образования микротрещины. Если в него попадает антифриз, а масло не пенное, то есть другой способ вычислить неисправность. Для этого нужно демонтировать свечу и посмотреть на нее: если на свече есть жидкость, то вытрите ее пальцем и приложите на язык. Любой антифриз имеет сладковатый привкус. Если это так, то на головке блока вашего авто образовалась трещина.

Варианты диагностики проблемы

Чтобы сделать ремонт и устранить микротрещины, нужно быть полностью уверенным в том, что они есть. Рассмотрим несколько вариантов диагностики, которые можно провести дома.

Магнитно-порошковая диагностика

Метод является самым оперативным видом ремонта в обнаружении микротрещин. Заключается в следующем: со всех сторон головки блока цилиндров установить магниты. ГБЦ сверху обсыпать металлической стружкой, она начнет перемещаться к магнитам, оставаясь на трещинах и вмятинах. Так, заметить трещинки не составит труда.

Диагностика при помощи жидкости

Чтобы проверить ГБЦ на наличие дефектов этим методом, понадобится специальная красящая жидкость.

- Поверхность головки тщательно промыть, для этого использовать ацетон, керосин или другой вид растворителя.

- Специальную жидкость нанести на очищенную поверхность и подождать несколько минут.

- Затем чистой тряпкой смыть остатки жидкости. Если на ГБЦ есть дефекты, то они будут видны невооруженным глазом.

Проверка давлением

Способ может быть реализован несколькими методами: с погружением головки цилиндров под воду и без него. Сделать проверку с погружением в воду:

- Если решили произвести диагностику с погружением головки цилиндров в воду, то нужно плотно закрыть все каналы контура верхней части агрегата, после чего поместить его в емкость и налить туда горячую воду.

- Затем в контур ГБЦ подать сжатый воздух и там, где появятся пузырьки, будут находиться микротрещины.

Метод без погружения блока в воду осуществляется для поиска дырочек в пробитых шинах:

- необходимо крепко закрыть все каналы контура ГБЦ.

- После этого на поверхность крышки головки следует налить мыльный раствор.

- В контур нужно подать воздух. Там, где на поверхности головки будет обнаружен дефект, появятся мыльные пузырьки.

Проверка водой

Метод не отличается от предыдущего. Разница только в том, что головку не нужно опускать в воду, а воду следует залить в нее:

- Все отверстия герметично закрыть.

- В канал налить воды побольше.

- Затем, используя обычный насос, нужно накачать воздуха в канал, чтобы сделать давление не менее 0.7 МПа.

- После необходимо дать постоять головке несколько часов. Если вода ушла, это свидетельствует о дефектах головки. Значит, без ремонта не обойтись.

Ремонт дефектов

Ремонт трещин блока желательно проводить при помощи сварки, этот метод является наиболее эффективным и надежным.

Так или иначе, но со временем мотор любого транспортного средства будет нуждаться в ремонтных работах. Ведь машины российского и украинского производства не настолько надежные, как иномарки. Соответственно, для экономии денежных средств на ремонте владельцу авто приходится выполнять многие работы самостоятельно. Если головка блока цилиндров Дэу Нексия 16 клапанная начала протекать, то подошло время замены прокладки.

Когда приходит время осуществлять замену?

Необходимость смены прокладки головки блока цилиндров на двигателе 16 клапанов Дэу Нексия может появиться в некоторых случаях. В этой статье мы расскажем вам, когда нужно осуществлять замену, что для этого необходимо и как в целом происходит эта процедура.

- В первую очередь, осуществлять смену прокладки следует тогда, когда на ней появились повреждения. То есть на прокладке возникли микротрещины, в результате которых ГБЦ транспортного средства с 16 кл мотором будет функционировать некорректно. В частности, в случае пробоя прокладки головки блока цилиндров, автовладелец столкнется с попаданием отработавших газов в охладительную систему. Постоянное бурление охлаждающей жидкости может свидетельствовать о том, что прокладка головки блока цилиндров пробита. В этом случае имеется в виду именно бурление, а не кипение антифриза, что очень важно не перепутать.

- Также необходимость ремонта может появиться в результате недостаточного уровня компрессии в двигателе. Есть вероятность того, что прокладка головки блока цилиндров 16 кл уже отработала свой ресурс эксплуатации и просто не в состоянии осуществлять свои задачи. В таком случае необходим срочный ремонт, иначе это может обернуться боле печальными последствиями. Если компрессия не в порядке, то двигатель Деу Нексия будет постоянно троить, а холостой ход и зажигание при этом будут настроены правильно.

Во всех приведенных выше случаях замена компонента головки блока цилиндров должна осуществиться как можно быстрее. Если вы вовремя не замените прокладку, то это со временем выльется в необходимость капитального ремонта 16 кл мотора. Поэтому, если вы выявили хотя бы один из признаков, сразу же приобретайте прокладку и меняйте ее, на СТО или своими силами. Специально для тех, кто решил выполнить эти работы самостоятельно, ниже представлена соответствующая инструкция.

Меняем самостоятельно

Что подготовить?

- набор ключей;

- плоскогубцы;

- динамометрический ключ.

Поэтапная замена

- В первую очередь необходимо подготовить ваше транспортное средство к началу работ. Для этого потребуется слить моторное масло и антифриз. Также произведите демонтаж задней крышки ремешка привода газораспределительного механизма, а также открутите верхний винт, который крепит генератор. После этого отсоедините провода от свечей зажигания.

- Затем следует отключить провода от устройства регулирования положения холостого хода, ДПДЗ, устройства контроля положения распределительного шкива и контроля температуры антифриза. Также отсоедините провода от клапана системы отработанных газов, бензиновых форсунок.

- Возьмите ключ на 12 и открутите гайку, которая крепит провод массы на ГБЦ.

- Затем следует отключить три вакуумных трубочки от впускного коллектора. Оставьте на этих трубках метки, чтобы при подключении не перепутать их.

- Теперь возьмите ключ на 17 и зафиксируйте им штуцер, чтобы он не проворачивался. А при помощи ключа на 19 открутите наконечник патрубка тормозной жидкости. После этого можно отключить и убрать в сторону тросик привода дроссельной заслонки.

- Отключите от топливной рампы патрубки. Используя плоскогубцы, ослабьте хомут и отсоедините патрубок радиатора отопительной системы от тройника.

- Используя ключ на 12, вам нужно демонтировать два верхних винта кронштейна впускного трубопровода. При помощи ключа на 14 и открутите нижний винт. Теперь кронштейн можно демонтировать.

- Затем отсоедините каталитический нейтрализатор и демонтируйте крышку ГБЦ.

- Используя плоскогубцы, ослабьте хомут и отключите патрубки охладительной системы от термостата.

- Кусачками отрежьте хомут и отключите патрубок вентиляционной системы картера. Учтите, что вам потребуется новый хомут после установки прокладки головки блока цилиндров.

- Используя ключ на 13, открутите винты крепления головки, порядок следует соблюдать такой, как указан на фото. После этого можно демонтировать корпус распределительного шкива. Сделав это, отсоедините и демонтируйте ГБВ вашего 16 кл мотора с трубопроводом.

- Демонтируйте прокладку, при этом, если требуется, используйте нож, чтобы снять остатки элемента на самой ГБЦ 16 кл двигателя. Винты головки блока цилиндров также следует очистить вместе с их посадочными местами. Будьте внимательны, чтобы мусор не попал внутрь мотора.

- Произведите монтаж новой прокладки.

- Корпус распределительного шкива следует промазать герметиком.

- Установите ГБЦ и корпус распределительного шкива на место. Все винты следует затянуть в такой последовательности, как показано на фото. При этом следует соблюдать момент в 25 Нм. Используйте динамометрический ключ. Затем, в такой же последовательности, снова докрутите все винты на угол в 700 градусов, а потом — еще раз, только на 300.

- Все остальные детали следует монтировать в обратном порядке. Не забудьте про моторную жидкость и антифриз.

При замене элемента точно соблюдайте все действия, особенно это касается закрутки болтов головки.

Если вы решили самостоятельно заменить прокладку ГБЦ, то это видео вам пригодится.

Читайте также: