Трещина между седлами клапанов audi 80

Добавил пользователь Валентин П. Обновлено: 19.09.2024

всем привет!подскажите плиз.У меня такая проблема - из выхлопной трубы повалил белый дым,уходит антифриз,не работает печка в салоне, надувается верхний патрубок ож который идет от радиатора к двигателю.Снял ГБЦ прокладка не прогоревшая,отмыт 1й цилиндр.Поставил новую прокладку все осталось по прежнему.Как определить трещину в ГБЦ?а может прокладка впускного коллектора?а что еще может быть?

AUDI 100 CC 1986г. дв. 2.0 KP К-джетроник. Развелись. Ушла к другому.

AUDI 100 C4 1992г дв AAR 2.3 КЕтри джетроник. Шустренькая такая брюнеточка.

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

я когда двигатель капиталил на моей старой голове на каждом цилиндре трещины были между седлами. В итоге мне ее прикончили горе мастера на авиазаводе, пришлось покупать другую. Так вот в какой то умной книге прочитал, что трещины возможны и допуск к ним, как я написал.

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

aleksas писал(а): я когда двигатель капиталил на моей старой голове на каждом цилиндре трещины были между седлами. В итоге мне ее прикончили горе мастера на авиазаводе, пришлось покупать другую. Так вот в какой то умной книге прочитал, что трещины возможны и допуск к ним, как я написал.

Не книга, а фантастика. На ГБЦ от копейки мы ее с трудом разглядели, а мотор газил и белым дымом коптил.

а в том то и дело у меня трещины реальные были (в ноготь), а двиг не сифонил антифризом. вот тебе и немцы

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

я сказал бы, что жить той голове недолго. когда ее начали заплавлять на авиаремзаводе, так на трех цилиндрах свищи повылазили и ничего с ними сделать не смогли. вот так голова и отжила свое.

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

даже фото остались на память и голова та в сарае

100/С3/44,1983 г.в., двигло WC-NF (Золотая середина), карб 31029(солекс)+жиклеры нива+ГБО 1 поколения

а стоит ли заливать присадку(металлокерамика) в ож для устранения течи в гбц?может у кого был опыт, чего думаете по этому поводу?

chisvik писал(а): а стоит ли заливать присадку(металлокерамика) в ож для устранения течи в гбц?может у кого был опыт, чего думаете по этому поводу?

Не вздумай! Испохабишь радиаторы и ничего больше. Лучше на разборке ГБЦ купи. Переберешь голову и поставишь на свой мотор. Если руки есть, то уложишься в ~10 тыс. руб на все (сама ГБЦ, фрезеровка привалочной плоскости, новые гидрики, прокладки, направляющие втулки клапанов, сальник распредвала и антифриз).

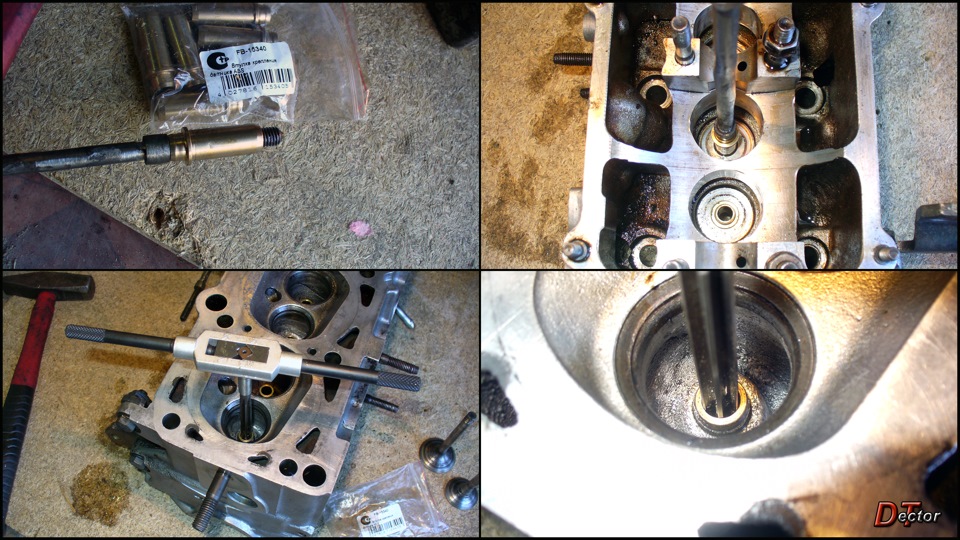

1. Замена направляющих втулок клапанов.

Процесс собственно не хитрый. Выбиваются и запрессовываются бронзовые втулки достаточно легко. Необходимо лишь подобрать подходящие оправки. Для запрессовки в данном случае использовался болт под шестигранник с узкой головкой с приваренным к нему металлическим шкворнем. Несколько аккуратных но уверенных ударов увесистой кувалдой и втулка на месте, о чем свидетельствует последний удар со "звонкой отдачей".

Внутренний диаметр втулок — 7.8мм. И после установки последовала подгонка с помощью развертки диаметром 8мм.

Справа налево, сверху вниз. 1 — Приспособление для запрессовки направляющей втулки. 2 — Сам процесс запрессовки. 3,4 — подгонка внутреннего диаметра втулок с помощью развертки 8мм.

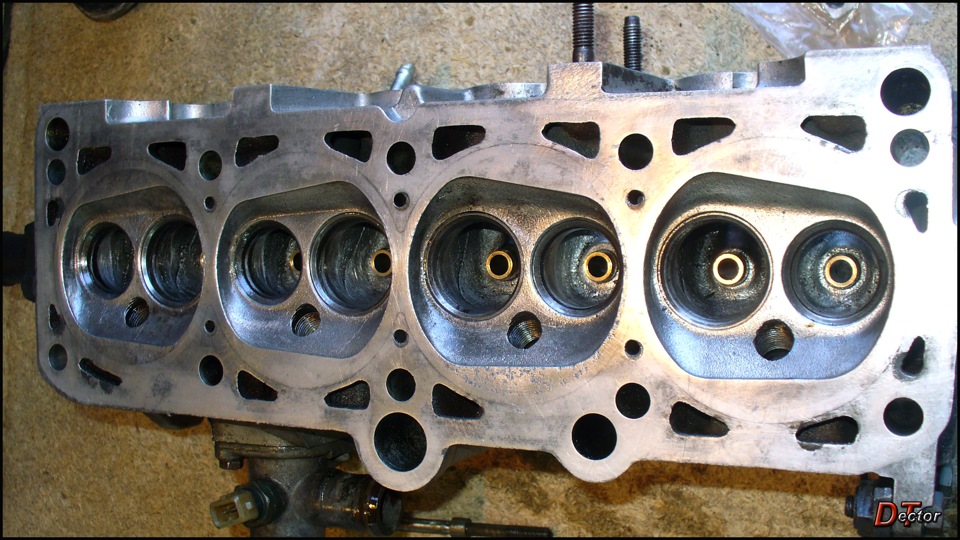

Втулки на месте.

2. Фрезеровка ГБЦ по плоскости, зенковка седел, притирка клапанов.

Далее ГБЦ отправилась на фрезеровку по плоскости и зенковку седел в местную контору КВИДР.

Справились они только с половиной работы. К фрезеровке претензий нет. А вот с седлами накосячили.

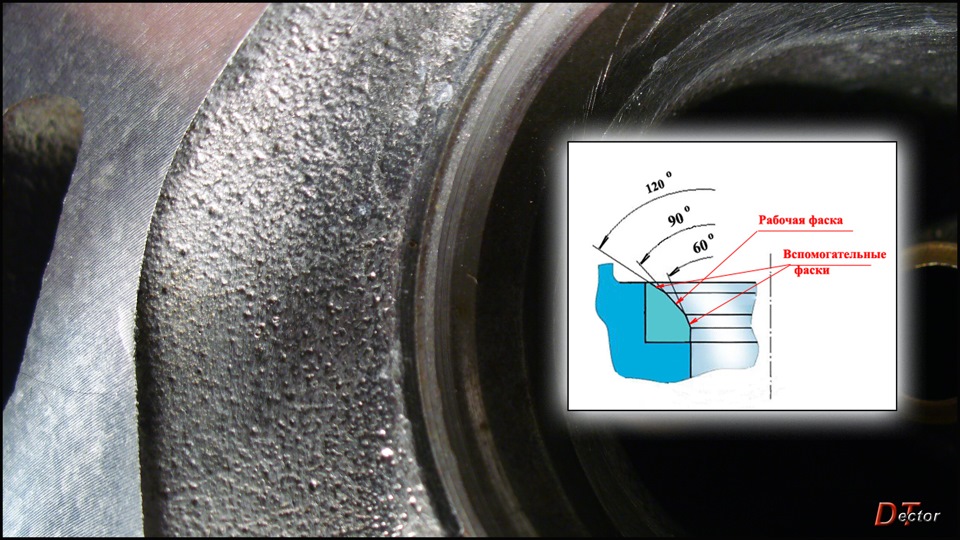

О трехгранной фаске мастер видимо вообще не слышал и нарезал одну широченную фаску углом в 45 градусов, да еще и эллипсом, так что клапаны притирались полумесяцем!

Вдаваться в теорию я не буду, все уже сказано до меня.

О правильной доработке ГБЦ, а также седел клапанов СОВЕТУЮ прочитать вот здесь

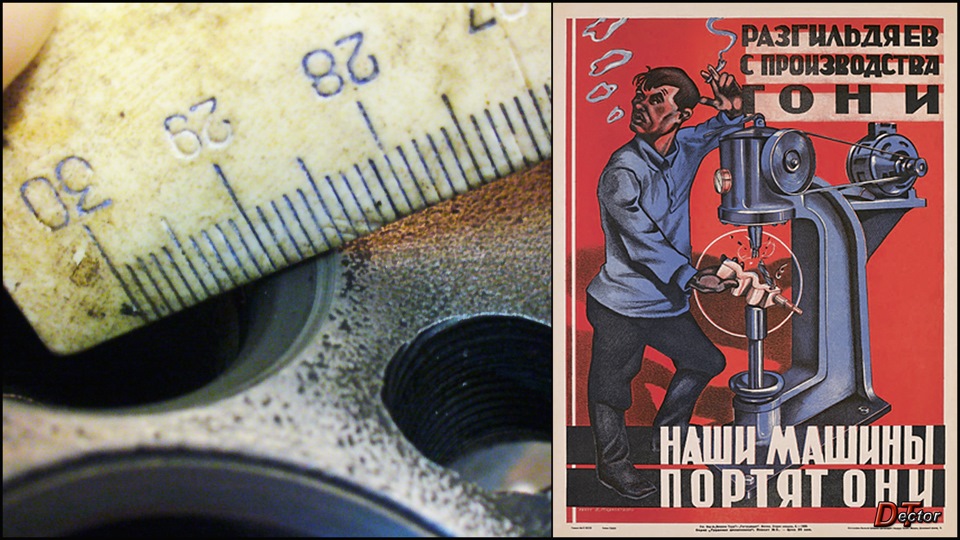

А вот что мы имели после работы горе мастера.

Могло бы сойти за заготовку для дальнейшей обработки седла — нарезки фасок 30 и 60 градусов. Но соосность была нарушена и эллипс пришлось устранять

Чем и занялся Алексеев Сергей. Классическая трехгранная фаска седла клапана в его исполнении.

Помимо доработки седел, он также притер клапаны.

После "обработки" продувочным пистолетом и тщательной мойки ГБЦ готова к сборке.

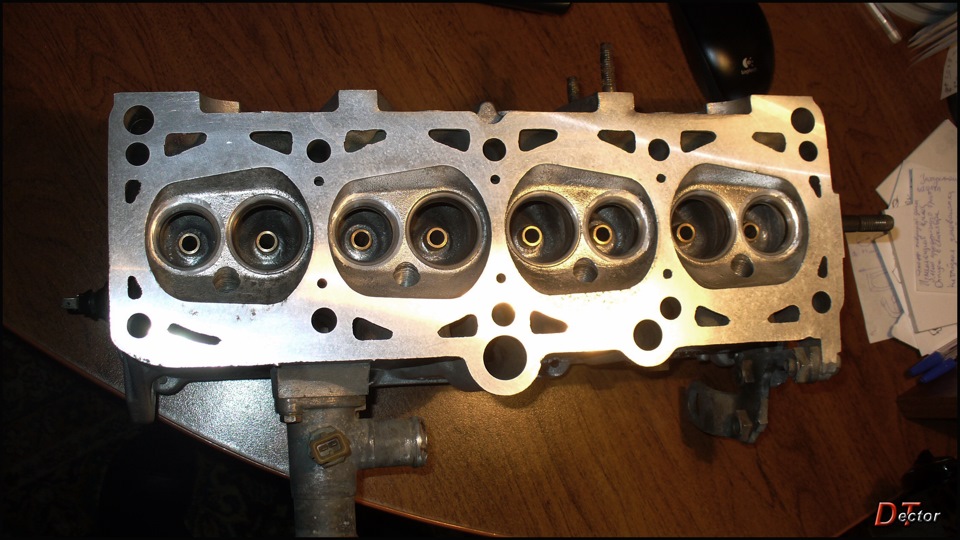

3. Установка маслосъемных колпачков.

В моих глазах Victor Reinz и Elring зарекомендовали себя с хорошей стороны.

Продукции этих компаний я и отдавал предпочтение, приобретая прокладки, сальники и маслосъемные колпачки.

Перед вами Колпачки Victor Reinz и головка М11 с удлиннителем, отлично справившаяся с ролью оправки при установке МСК.

Маслосъемные колпачки ставятся во вторую очередь, после нижних тарелок пружин клапанов. На первый взгляд последовательность очевидна, но в запарке можно накосячить.

4. Засухаривание клапанов и установка гидрокомпенсаторов

Все клапаны после притирки были пронумерованы и каждый возвращается на свое место.

Когда пришло время засухарить клапаны, меня поджидал один неприятный сюрприз. При внимательном осмотре верхних тарелок клапанов, были обнаружены следы усталости металла.

Не факт что критично, но неприятно. Видимо 30-ть лет это предел даже для некоторых VAGовских деталюшек.

Глянул в Экзисте — оригинал 340р. штучка, а китайские JpGroup по 200р.

Но не даром к разработке двигателя ВАЗ2108 приложили руку инженеры Порше. Тарелки от ВАЗ 2108 подошли отлично, и стоимость их, мягко говоря, более гуманна к кошельку — 30р. шт. Внутренние пружины также позаимствовал от отечественных переднеприводных собратьев, так как родные VAGовские садятся на тарелку ВАЗ2108 с небольшим люфтом.

После решения этой проблемы, далее последовал немудреный процесс засухаривания клапанов

По итогам которого, гидрокомпенсаторы Kolbenschmidt заняли свое законное место.

5. Установка распредвала.

Здесь все элементарно.

Устанавливаем сальник распреда (в моем случае Elring) и последовательно прижимаем распредвал крышками к постели в ГБЦ. Все крышки пронумерованы с завода и менять их местами не следует!

В предыдущем посте я упомянул что распредвал 026 109 101 A не самый злой в линейке VAGовских восьмиклапанников и имеет свой секрет.

А заключается о в том, что это единственный вал с нулевым перекрытием фаз!

Впуск открывается в ВМТ. Впуск закрывается на 40 градусах после НМТ.

Выпуск открывается на 40 градусах до НМТ. Выпуск закрывается в ВМТ.

Остановимся на этом моменте подробнее.

При перекрытии фаз, когда впускной клапан открывается раньше, а выпускной клапан закрывается поздно, возникает период времени, когда оба клапана открыты. Этот период перекрытия клапанов имеет место, когда поршень находится около ВМТ. Открытие обоих клапанов одновременно сжимает движущуюся массу потока выхлопных газов как своеобразный "пылесос", чтобы вытянуть оставшиеся газы. Фактически, этот эффект пылесоса такой сильный, что он также помогает начать впуск потока. Этот более ранний впускной поток, вызванный энергией выхлопных газов, называется продувкой, и он улучшает наполнение цилиндра и увеличивает мощность, особенно на высоких оборотах. Тогда как чрезмерное перекрытие клапанов уменьшает крутящий момент на низких оборотах.

НО! Положительный эффект от перекрытия фаз в большей степени актуален для атмосферного двигателя.

Двигатель с турбонагнетателем работает с давлением в выпускном коллекторе, которое несколько выше чем давление наддува на впуске. При установке распредвалов с широкой фазой и длительным перекрытием создается сильный обратный выброс газов — реверсивный поток. Вот почему двигатель с турбонаддувом должен иметь узкую фазу и ограниченное перекрытие.

Залог отличной тяги на низах (до выхода на буст) — консервативный вал с узкими фазами и малым перекрытием.

Предполагаю, что именно по этой причине, для единственного VAGовского бензинового восьмиклапанника с наддувом, инженерами был выбран именно этот вал.

6. Установка ДТОЖ ВАЗ 2115

Итак, первый шаг на пути к установке Января сделан.

Установка датчика не требует больших усилий.

В зависимости от модели двигателя, в нижней части патрубка ГБЦ имеется либо слегка намеченное, но не просверленное до конца, технологическое отверстие, либо отверстие с резьбой М10х1.0 под штатный датчик. Резьба на ВАЗовском датчике М12х1.5 для его установки потребуется просверлить(или рассверлить во втором случае) штатное отверстие сверлом 10.5мм и нарезать резьбу метчиком М12х1.5

После этого ВАЗовский датчик красиво устанавливается в патрубок как штатный девайс.

Общий план после установки на ГБЦ.

7. Маслоподача на ТК.

Не секрет, что гламурные китайские AN-фитинги, часто используемые при организации маслоподачи к турбине, как правило текут, или по меньшей мере, начинают со временем потеть. Качественные Banjo-фитинги как и хорошие армированные шланги стоят дорого. К тому же, выстраивая производительную масляную магистраль с большим внутренним диаметром, многие сталкиваются с необходимостью установки рестрикторов, понижающих давление масла на входе в картридж улитки. Иначе даже исправная турбина начинает гнать масло во впуск.

Именно избыточное давление масла в турбине наиболее частая ошибка при постройке турбомотора.

Вполне достаточными для большинства турбин являются следующие значения давления.

Холостой ход — 0.7бар или 0.2л/мин.

Максимальная нагрузка — 1.7бар или 2л/мин

Имея в виду, что многие производители в стоке устанавливают металлические трубки маслоподачи в ТК, я подошел к решению этого вопроса следующим образом.

Все что потребовалось это тормозная трубка WP диаметром 6.5мм при длине 50см, тройник тормозной системы WP 3x(M10x1.0), переходник WP M10x1.0/M10x1.0 и переходник M10x1.0/M12x1.0

Забор масла в той же точке, что и в двигателе PG — в месте установки датчика давления.

Выкручиваем датчик давления из ГБЦ, на его место через переходник WP M10x1.0/M10x1.0 устанавливаем тройник WP 3x(M10x1.0) Во второй выход возвращаем датчик давления. В третий, через переходник WP M10x1.0/M12x1.0 подсоединяем тормозную трубку.

И в итоге получаем красивый и функциональный узел.

На этом на сегодня все.

Бюджет на 29.12.2014.

Двигатель 1.8PH 90 л.с. AUDI 100 (C3) 87 г.в. — 3000р.

ДТОЖ ВАЗ 2115 — 115р.

Втулка направляющая Febi 10007 — 8х100р. = 800р.

Колпачки маслосъемные Reinz 70-25837-00 — 8х40р. = 320р.

Гидрокомпенсаторы комплект Kolbenschmidt 50 006 460 — 8х226,85р. = 1814,8р.

Прокладка крышки маслозаливной горловины Jp Group 1113650202 — 2х31,05р = 62,1р.

Шпилька клапанной крышки без буртика VAG N 101 863 01 — 8х10,91р. = 872,8р.

Сальник распредвала Elring 325.155 — 96,06р.

Прокладка клапанной крышки Elring 758.728 — 433,08р.

Прокладка патрубков системы охлаждения Reinz 40-76126-00 — 2х37,09р = 74,18р.

Верхняя тарелка пружины клапана ВАЗ 8х30 = 270р.

Внутренняя пружина клапана ВАЗ 8х40 = 320р.

Переходник тормозной системы M10х1.0/M10х1.0 Wp L-133 — 107,81р.

Переходник тормозной системы M12x1.0/M10x1.0 Wp R-132 — 139,15р.

Тройник тормозной системы (три выхода на M10x1.0) Wp T-127 — 211,91р.

Тормозная трубка 50мм х 6,5мм Wp WP-612 — 243,77р.

КВИДР

Подготовка ГБЦ — 340р

Фрезерование ГБЦ по плоскости — 500р

Зенкование седел — 640р (брак!)

Общая сумма — 1480р.

Алексеев Сергей

Исправление косяков КВИДРа (устранение эллипса от неудачной зенковки, нарезка техгранной фаски, притирка клапанов, легкая доработка тела ГБЦ вокруг седел выпускных клапанов).

Общая сумма — 800р.

Вложения на предыдущих этапах: 3000р.

Предыдущие этапы

Не забывайте, что самое интересное впереди!

To be continued . . .

В преддверии всеми горячо любимого праздника, хочется сказать несколько слов.

Ко всем светлым и добрым пожеланиям, которые вы услышите в свой адрес, от себя добавлю следующее.

Мы живем в сложное время, но не смотря ни на что, старайтесь сохранить в себе оптимизм и творческий подход к жизни!

Не забывайте уделять минуты, а лучше часы внимания своим близким, своей душе и любимому делу!

Если головка блока цилиндров разобрана, надо определиться, целесообразен ли ее ремонт. Для этого надо провести дефектовку головки. Особенно характерным признаком прожога прокладки головки блока цилиндров является, например, деформация ее поверхности. Также могут образоваться трещины между седлами клапанов или витками резьбы свеч зажигания. Как правило, головку блока заменять не следует, если размер трещин не превышает 0,5 мм или если трещина находится только в первом витке резьбы.

Для дефектовки пружин клапанов следует использовать рекомендуемый инструкцией прибор для испытания пружин. Если он отсутствует, то надо выполнить следующее:

- сравнить использованную пружину с новой. Для этого зажать обе пружины в тиски и медленно зажимать. Если обе пружины окажутся одинаково сжатыми, то это верный признак того, что они обладают примерно одинаковой упругостью;

- если окажется, что старая пружина при сжатии становится значительно короче, чем новая, это свидетельствует об усталости материала, поэтому пружины следует заменить в комплекте;

- установить пружины в ряд на гладкую поверхность (стекло) таким образом, чтобы замкнутый виток находился на нижней стороне. Поставить рядом с пружиной стальной угольник. Измерить зазор между пружиной и угольником на верхней стороне (рис. 36) — он не должен превышать 2,0 мм. В противном случае пружина деформирована и подлежит замене.

- очищать втулки клапанов, надо проходя по втулкам взад и вперед пропитанной в бензине ветошью. В тщательной очистке нуждаются также стержни клапанов, после чего смазанные клапаны устанавливаются поочередно в свои отверстия;

- установить на верхней стороне головки блока цилиндров стрелочный индикатор с соответствующим держателем (рис. 37) и выдавливать клапан из канала, пока конец стержня клапана не встанет заподлицо с направляющей клапана на другой стороне головки блока цилиндров;

- перемещать тарелку клапана на верхней стороне в разные стороны и считывать показания стрелочного индикатора. Если они составляют более 1,0 мм у впускных клапанов и 1,3 мм — у выпускных, то втулка клапана подлежит замене;

Допускаются дефекты, как указано выше, в виде мелких трещин между седлами клапанов (рис. 38) или между седлом клапана и первым витком в резьбовой части свечного отверстия при условии, что ширина трещин не превышает 0,5 мм. При дополнительной шлифовке головки блока цилиндров размер а, указанный на рис. 39, должен составлять не менее 135,6 мм;

Рис. 35. Монтажная схема головки блока цилиндров без распределительного вала: 1 — полый цилиндрический толкатель; 2 — сухари; 3 — верхняя тарелка пружины клапана; 4 — пружина клапана; 5 — направляющая втулка клапана с буртиком (запасная часть); 6 — маслоотражательный колпачок клапана; 7 — установленная направляющая втулка клапана; 8 — уплотнительное кольцо распределительного вала; 9 — головка блока цилиндров; 10 — клапаны; 11 — болт, 20 Н·м; 12 — подъемная скоба двигателя; 13 — болты, 20 Н·м; 14 — направляющая для провода высокого напряжения; 15 — подъемная скоба двигателя

- перед выпрессовкой втулки клапана ее надо сначала проверить. Если у втулки 5 (см. рис. 35) есть выступ, то выпрессовка проводится со стороны камеры сгорания, если такого выступа нет, то ее выпрессовывают из головки со стороны распределительного вала. Старая втулка выпрессовывается соответствующей оправкой. В целях облегчения работы головку блока цилиндров можно нагреть до 100° С. К используемой для демонтажа оправке должен быть привернут палец, подходящий по диаметру для установки внутри втулки;

- смазать моторным маслом новые направляющие втулки клапанов и запрессовать их в холодную головку блока цилиндров со стороны распределительного вала. После этого давление прессовки больше не увеличивать, так как в противном случае это приведет к срезанию буртика;

- после запрессовки направляющие втулки клапанов следует обработать специальной разверткой 3120 (рис. 40). В случае ее отсутствия можно использовать регулируемую развертку. Втулки впускных и выпускных клапанов развертывать до 7,0 мм. Требуемый рабочий зазор во втулках клапанов устанавливается автоматически.

Если подшипники распределительных валов изношены, то необходимо заменить головку блока цилиндров. В этом случае никаких работ на седлах клапанов новой головки проводить не нужно.

Следует проверить визуально седла всех клапанов на отсутствие износа или следов коррозии. Незначительный износ можно устранить угловой фрезой (45°). При этом углы зависят от модели двигателя. Для двигателя AEV (1,0 л) углы показаны на рис. 41 и 42.

Рис. 41. Седло впускных клапанов на двигателях объемом 1,0 л: а = 30,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски; 60° — нижний угол фаски

Рис. 42. Седло выпускных клапанов на двигателях объемом 1,0 л: а = 27,8 мм, диаметр; b — максимальный размер дополнительной обработки; с = 2,0 мм, ширина седла клапана (максимально допустимый размер); Z — плоскость головки блока цилиндров, нижняя кромка; 45° — угол фаски седла клапана; 30° — верхний угол фаски

У остальных двигателей, включая двигатели, производство которых началось в 1996 г., углы впускных и выпускных клапанов одинаковые. Вид этих седел в разрезе представлен на рис. 43. Диаметр седла клапана а имеет различные значения в зависимости от модели двигателя. Если седла должны подвергаться дополнительной обработке, необходимо придерживаться таблицы размеров. Следует помнить о том, что выборка металла в головке блока цилиндров для седел не должна быть слишком глубокой.

Для определения размера дополнительной обработки седел клапанов необходимо провести следующие измерения:

Рис. 44. Замер глубины между концом стержня клапана и верхней кромкой головки блока цилиндров для определения величины дополнительной обработки седел клапанов

- измерить расстояние а (рис. 44) между верхней точкой клапана и верхней кромкой головки блока цилиндров;

- определить максимально допустимый размер дополнительного фрезерования по замеренному и минимально допустимому значениям; для впускных клапанов он составляет 35,8 мм, для выпускных клапанов — 36,1 мм. Данные размеры установлены для всех двигателей. Вычитая минимальное значение расстояния из замеренного, получаем максимально допустимый размер b (см. рис. 41–43).

- фрезеровать угол 30° у впускных клапанов или 45° у выпускных клапанов, а затем слегка обработать верхнюю кромку у впускных клапанов угловой фрезой 45° либо 60° — нижнюю кромку седла, чтобы уменьшить ширину седла до 2,0 мм. У выпускных клапанов угловой фрезой 30° обрабатывается только верхняя сторона седла клапана. Фрезерование заканчивается, как только размер седла соответствует указанной ширине.

- фрезеровать угол 45° у впускных и выпускных клапанов, а затем слегка обработать у седел обоих клапанов угловой фрезой 45° верхнюю кромку либо угловой фрезой 60° нижнюю кромку для уменьшения ширины седла и доведения ее до 2,0 мм.После фрезерования необходимо проверить и (или) выполнить следующее:

- если в результате измерения (см. рис. 44) установлено, что данный размер у впускного клапана составляет 36,5 мм (в сравнении с минимальным расстоянием 35,8 мм), это означает, что еще есть запас по глубине, равный 0,7 мм, чтобы восстановить работоспособность соответствующего седла клапана;

- притереть прошедшие дополнительную обработку седла клапанов. С этой целью поверхность седла клапана смазать небольшим количеством притирочной пасты и установить клапан в соответствующее седло. Установить на клапане присоску и поворачивать его то в одну, то в другую сторону (рис. 45);

- тщательно очистить после притирки все детали от загрязнений и притирочной пасты. Проверить седла клапана по тарелке и кольцу. На обеих деталях должно быть видно сплошное матовое кольцо, которое указывает ширину седла клапана;

- нанести карандашом по окружности седла несколько штрихов на расстоянии 1 мм друг от друга. После этого опустить клапан осторожно на седло и повернуть его на 90°, выполнять это следует при нажатии на клапан;

- снова вынуть клапан и проверить, не остались ли нанесенные карандашом штрихи. Если ширина седла клапана находится в пределах указанных значений, то головку можно снова устанавливать. В противном случае дополнительно обработать седла клапанов либо (худший вариант) заменить головку.

Мелкие повреждения поверхности тарелок клапанов можно устранить притиркой клапанов для их установки в посадочные гнезда в головке блока цилиндров, как описано выше. Дополнительное шлифование клапанов на станке запрещается.

Рис. 46. Размеры клапанов (неодинаковы для различных моделей двигателей): а — диаметр тарелки клапана; b — диаметр стержня клапана; с — длина клапана; d — угол фаски седла клапана (45°)

Снять размеры клапанов в соответствии с рис. 46 и заменить все клапаны, не соответствующие этим размерам. Необходимо учитывать различия между впускными и выпускными клапанами. Ширина седла клапана а (рис. 47) и толщина кромки клапана b должны соответствовать указанным значениям. Ни на одном из клапанов размер не должен быть менее 0,5 мм.

Если концы стержней клапанов изношены, то поверхность стержня можно прошлифовать на станке, сняв слой металла не более чем на 0,50 мм.

Следует тщательно очистить привалочные поверхности головки блока цилиндров и блока цилиндров и проверить поверхность головки блока на деформацию. Установить для этого на ней измерительную линейку, как показано на рис. 48, и определить с помощью измерительного щупа зазор в продольном, поперечном и диагональном направлениях между блоком цилиндров и головкой блока. Если в зазор проходит пластинчатый калибр толщиной более 0,10 мм, то головку надо прошлифовать. Если зазор в каком-то месте более значительный, то головка подлежит замене.

Плоское шлифование головки можно проводить до тех пор, пока выдерживается ее минимальная высота, равная 135,60 мм. Высота замеряется линейкой, как показано на рис. 39. Если высота головки блока цилиндров меньше этого значения, головку необходимо заменить.

Распределительный вал каждого типа двигателя имеет соответствующее обозначение. При замене распределительного вала обязательно надо учитывать тип двигателя.

Для идентификации распределительного вала между кулачком впускного клапана и кулачком выпускного клапана первого цилиндра в месте, указанном стрелкой на рис. 49, выбито обозначение. Кроме того, соответствующем образом выполнен маркировочный поясок, который может иметь одну из указанных на рисунке форм 1–4.

В месте, указанном стрелкой, выбито условное обозначение 030 AS или 030 AN. Поясок имеет вид, соответствующий 1 и 2 или 1 и 4.

В месте, указанном стрелкой, выбито условное обозначение 032 N или 032 Р. Поясок имеет вид, соответствующий 1 или 1 и 3.

Установить распределительный вал с обеими шейками концевых подшипников в призмы, зажать в центрах токарного станка, как показано на рис. 50, и установить стрелочный индикатор на шейке среднего подшипника. Медленно вращать распределительный вал и считывать показания индикатора. Если показание превышает 0,01 мм, то вал деформирован и его следует заменить.

Для проверки зазора при работе подшипников распределительного вала необходимо использовать полоски из полимерного материала Plastigage. Проверку проводить без толкателей. Контроль проводится следующим образом:

- тщательно очистить отверстия подшипников в головке блока цилиндров и крышках подшипников и вставить в них вал. Несколько раз провернуть его;

Рис. 32. Распределительный вал в положении установки (подшипники пронумерованы): А — широкий выступ; В — номера крышек

- положить небольшую полоску полимерного материала Plastigage в поперечном направлении на верхнюю сторону каждой шейки подшипников и установить крышки подшипников в соответствии с их нумерацией и расположением (см. рис. 32);

- равномерно затянуть гайки крышек, начиная от центра, до момента, равного 6 Н·м (использовать для этого динамометрический гаечный ключ с мелкими делениями шкалы), и после достижения предельного значения затянуть каждую гайку еще на одну 1/4 оборота (90°). После этого вал больше не проворачивать;

- снова поочередно отсоединить крышки и с помощью находящегося в комплекте Plastigage калибра измерить ширину расплющенной полоски. Если установлено, что ширина превышает 0,10 мм, то это означает, что достигнуто предельное значение износа подшипника, и вал (в большинстве случаев и головку блока цилиндров) надо замененить. Для измерения осевого люфта распределительного вала установить его в головке блока цилиндров (без толкателей) и закрепить с помощью крышки центрального подшипника. Поставить головку блока цилиндров на гладкую поверхность. Установить на торце распределительного вала стрелочный индикатор (рис. 51) и перемещать вал то в одну, то другую сторону. Люфт не должен превышать 0,15 мм. В противном случае поверхность крышки подшипника изношена.

Рис. 51. Проверка осевого люфта распределительного вала. Устанавливать вал только вместе с крышкой центрального подшипника (стрелка)

Появление трещин в головке блока цилиндров (ГБЦ) сопровождается рядом неприятных симптомов, которые так или иначе влияют на производительность силового агрегата. Далее мы поговорим о том, как понять, что в ГБЦ есть трещина, в каких местах она чаще всего возникает, а также как решить данную проблему.

Признаки трещины головки блока

Довольно часто такую поломку ассоциируют с белым дымом из выхлопной, который якобы является верным признаком трещины ГБЦ. Это действительно так, однако довольно часто проблема проявляется по-другому и цвет выхлопа при этом никак не меняется.

Изменение цвета масла, масло пенится. Когда антифриз попадает в моторное масло, оно становится более жидким, меняет свой цвет и начинает пениться. В системе охлаждения при этом появятся следы масла, пленка будет и в расширительном бачке.

Пузырьки выхлопных газов в системе охлаждения. Появление трещины в ГБЦ в точке контакта с рубашкой охлаждения двигателя может привести к появлению пузырьков в расширительном бачке, а также в радиаторе охлаждения. Это будет заметно во время работы двигателя, все что нужно сделать это аккуратно открутить крышку радиатора и посмотреть. Обращаю ваше внимание на то, что делать это лучше на холодном двигателе, так как на горячем при попытке открутить крышку радиатора ОЖ можно получить ожоги.

Появление пузырей объясняется давлением, которое образуется в процессе сжигания топлива. В случае появления трещины, часть давления проникает в систему охлаждения, в итоге часть выхлопа попадет в бачок и радиатор. Жидкость начинает менять свой цвет, приобретает запах выхлопных газов, возможно появление воздушных пробок, раздувание патрубков и т. д.

В каких местах чаще всего возникают трещины

Поиск трещины в ГБЦ — пожалуй, самое сложное, так как она может появиться в разных точках головки. Даже опытный мастер не всегда в силах выполнить эту задачу быстро, несмотря на то, что трещины возникают, как правило, в определенных местах.

- Между клапанами. Такой тип повреждения обнаружить не сложно, трещину видно между седлами соседних клапанов.

- Между клапаном и свечой. В этом случае также вы без труда сможете найти место повреждения.

- Под направляющей клапана. В таком месте обнаружить трещину довольно проблематично, она прикрыта направляющей втулкой, кроме того в канале темно. Визуальный метод обнаружения в данном случае не подойдет.

Проверка головки цилиндра на наличие трещин

Магнитно-порошковая диагностика

Данный метод считается одним из наиболее оперативных и точных. Принцип проверки следующий: головка устанавливается на специальный магнитный стенд, после чего головка посыпается металлической стружкой. В местах трещин стружка не сможет примагнититься, что и будет свидетельствовать о наличии трещины в конкретном участке.

Проверка ГБЦ с использованием специальной жидкости

Для данного метода потребуется специальная жидкость. Головка полностью очищается от грязи, затем обезжиривается. Красящая жидкость наносится на чистую поверхность, и после нескольких минут удаляется при помощи тряпки. Любые, даже малейшие трещины и дефекты будут окрашены в цвет жидкости, и вы без проблем сможете увидеть их.

Проверка головки под давлением в воде

Принцип заключается в том, чтобы подключить головку к компрессору, предварительно загерметизировав в ней все отверстия. Далее ГБЦ погружается в ванну с водой. Если в головке будут трещины, они так или иначе проявятся в виде пузырьков воздуха. Таким образом вы сможете увидеть в каком месте есть трещина, после чего можно произвести более детальное изучение повреждения.

Ремонт трещин головки блока цилиндров

Существуют разные способы ремонта ГБЦ и каждый из них имеет свои плюсы и минусы.

Наиболее качественным и эффективным считается сварка трещин. Для ремонта используется специальный материал, который по своему составу близок к составу ГБЦ, способен выдерживать высокую температуру и обладает стойкостью к расширению во время нагрева и охлаждения. Сварка трещины в головке блока производится после тщательной подготовки места повреждения. Оно зачищается и углубляется для того, чтобы шов имел больший контакт сцепления с телом блока. Канавку расширяют до 6-8 мм в глубину и в ширину. После этого ГБЦ нагревают 200-250 °C, это необходимо для того, чтобы снизить напряжения в металле, а также избежать растрескивания шва при остывании и повторном нагреве. Сварка производится либо с использованием газовой горелки, либо при помощи аргонно-дуговой сварки. По завершению работ шов следует зачистить, а также произвести фрезеровку и полировку. После место ремонта снова подвергается проверке и по его результатам головка либо устанавливается на место, либо подвергается повторному ремонту.

Преимущество такого ремонта в его надежности, шов получается очень прочным, а новые трещины больше не возникают. Недостаток данного способа ремонта в том, что сварка есть не у всех, к тому же такой ремонт будет стоить намного дороже по сравнению с альтернативными.

Менее эффективные способы ремонта трещин — холодная сварка и установка штифтов

Первый вариант предусматривает обработку места повреждения, углубления трещины для лучшего контакта после чего на трещину наносится слой холодной сварки. После остывания место обрабатывается напильником, болгаркой или специальными насадками на дрель.

Установка штифтов. Принцип ремонта данным способом заключается в рассверливании места трещины и установки по всей ее длине медных штифтов. Каждый последующий штифт должен идти внахлест предыдущего таким образом, чтобы перекрыть стык полностью. После кончики подрезаются, но не до конца, торчащие остатки медных штифтов расклепываются молотком, образуя сплошной шов. При необходимости улучшить эффект можно при помощи эпоксидки или холодной сварки.

Плюсы такого ремонта в бюджетности и простоте выполнения. Заклеить трещину в ГБЦ холодной сваркой может каждый, для этого не нужно иметь какого-то спец. оборудования или навыков. Недостатки двух последних способов в том, что шов получается не таким прочным, как в случае со сваркой.

Обязательно посмотрите видеоверсию статьи!

Трещина гбц между седлами. Втулить или варить? ⇐ Noah Town\Lite Ace. Дизельный двигатель. Система питания дизельного двигателя

Модератор: Карпуха

Здравствуйте!

Авто в подписи. Вот собственно вопрос.

Иногда слегка воздушило печку, и при открытом радиаторе на оборотах виднелись пузырьки (не много). Начитавшись вашего форума примерно знал, на что рассчитывать.

Как раз к месту пришли расходники для замены грм и ремкомплект турбины, вот решил заодно и бошку снять

Вскрыл, трещина всего одна, между седел клапанов 4го цединдра.

Клапана еще не доставал, да и не спец я, чтоб определить глубину и размер трещины.

Трещина глубиной в рубашку охлаждения. Не знаю, что значит втулить. Всегда варили. Но сварка имеет свойство иногда трескаться. Попробуй провентилируй цену новой китайской. Они реально ходят.

[quote="Dumbl4"] Здравствуйте!

Авто в подписи. Вот собственно вопрос.

Иногда слегка воздушило печку, и при открытом радиаторе на оборотах виднелись пузырьки (не много). Начитавшись вашего форума примерно знал, на что рассчитывать.

Как раз к месту пришли расходники для замены грм и ремкомплект турбины - про рем комплект турбины подробнее можно?! Работает турбина или нет!? И от куда комплект

Если глубокая, то будет очень сложно, т.к чтобы её зааргонить нужно трещину болгаркой выбрать с хирургической точностью, потом аргоном наплавить потом бормашиной вышлифовать, а уж потом полирнуть полностью голову. Таких спецов щас нето что мало их нет попросту. Купи Тайвань голову и езди

Dumbl4: Здравствуйте!

про рем комплект турбины подробнее можно?! Работает турбина или нет!? И от куда комплект

Турбина работает. Ремкомплект за 2000, на дроме например полно объявлений. Поменял за вечер. Пробег после около 20т. люфтов не прибавилось

Вот и я сменил ГБЦ ! Старая башка лежит с трещинами, выбросить пока рука не поднимается ! Может кто то все же имел опыт заварки подобных трещин ?

Доброго всем. На китае клапана металлические или нержавейка? Магнит прилипает? Тож октуально про ГБЦ.

Примерно 130 000 км назад менял на китай,но брал голую и клапана ставил свои. Щас решил в сборе взять.

металл ГАВ..НО .Стачивает кулачки распредвала . Шайбы рааздавливает . Стержень клапана расклепывает . Не сразу . Кому как повезет . Кто то палтос накручивает за год и нет проблем . А кто то через 5 тысяч распредвал ищет .

Но тем не менее брал бы в сборе . Ставил пять головок НЕ в сборе . ВСЕ . с проблемами . То седла недорезаны . то направляйки несоосны . то стаканчики болтаются . Все конечно доводится до ума но возни уйма . И точно знаю что все так допиливают . А в сборе проблем небыло ни разу . И если для себя - бошку в сборе и свои потроха вкинуть .

Читайте также: