Техническое обслуживание системы питания камаз

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Техническое обслуживание двигателей (силовых агрегатов) подразделяется на обслуживание в начальный и основной периоды эксплуатации.

В начальный период эксплуатации проводятся:

- ежедневное обслуживание (ЕО);

- техническое обслуживание ТО-1000, выполняемое один раз после первых 500. 1000 км пробега;

- техническое обслуживание ТО-5500, выполняемое один раз в интервале 4500. 5500 км пробега;

- техническое обслуживание (ТО-1) первый раз выполняется в интервале 10000. 11000 км пробега;

- техническое обслуживание (ТО-2) первый раз выполняется в интервале 15500. 16500 км пробега.

Техническое обслуживание в начальный период эксплуатации выполняется в указанных интервалах независимо от категорий условий эксплуатации.

В начальный период эксплуатации происходит приработка деталей двигателя, поэтому, при проведении технического обслуживания, профилактические, крепежные, смазочно-очисгительные и регулировочные работы должны выполняться тщательно, что обеспечит надежность и экономичность работы двигателя, а также длительный срок его службы.

В основной период эксплуатации проводятся:

- ежедневное техническое обслуживание;

- техническое обслуживание (ТО-1);

- техническое обслуживание (ТО-2);

- сезонное техническое обслуживание (СТО) выполняемое два раза в год - весной и осенью. Работы по подготовке к зимнему сезону входят в дополнительные осенние работы.

Величина пробега между очередным техническим обслуживанием в основной период эксплуатации зависит от категории условий эксплуатации.

Каждый вид технического обслуживания в основной период эксплуатации имеет индивидуальный перечень операций, т. е. ни одна операция ТО-1 не входит ни в ТО-2, ни в СТО, в свою очередь, операции ТО-2 не входят в СТО. Допускается выполнять несколько видов технического обслуживания одновременно, например, ТО-1 и ТО-2, ТО-1 и СТО, ТО-2 и СТО или ТО-1, ТО-2 и СТО.

Ниже приведены перечни работ, необходимые для проведения технического обслуживания двигателей в начальный (таблица 4) и основной (таблица 5) периоды эксплуатации.

Дополнительные данные необходимые при техническом обслуживании приведены в приложениях Г и Д.

Периодичность смены масла и охлаждающей жидкости приведена в химмотологической карте (приложение Е).

ПЕРЕЧЕНЬ РАБОТ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ДВИГАТЕЛЯ, ВЫПОЛНЯЕМЫХ В НАЧАЛЬНЫЙ ПЕРИОД ЭКСПЛУАТАЦИИ

Аналогичные работы основного периода

Номер по таблице 5

Ежедневное техническое обслуживание (ЕО)

Провести работы по ЕО согласно таблице 5

Техническое обслуживание ТО-1000

- состояние ремня привода генератора и водяного насоса;

- состояние и герметичность газовой аппаратуры и трубок системы питания газом;

- герметичность системы подвода и слива масла из турбокомпрессоров;

- состояние жгута проводов, соединении и разъемов.

- элементы соединений воздушного тракта, обратив особое внимание на тракт от воздушного фильтра к двигателю;

- корпуса турбины и компрессора.

- тепловые зазоры клапанов механизма газораспределения, предварительно проверив затяжку болтов крепления головок цилиндров и гаек стоек коромысел

- натяжение приводных ремней

Техническое обслуживание Т0-5500

- масло в смазочной системе двигателя

- фильтрующие элементы фильтра очистки масла

- фильтрующие элементы фильтра очистки газа

Проверить герметичность газовой системы двигателя опрессовкой контрольным газом.

Проверить работу электромагнитных клапанов на четкость и плавность срабатывания.

Запустиь двигатель и проверить работу двигателя на холостом ходу на разных режимах.

Проверить по показывающим приборам работу всех систем двигателя.

ПЕРЕЧЕНЬ РАБОТ, ВЫПОЛНЯЕМЫХ В ОСНОВНОЙ ПЕРИОД ЭКСПЛУАТАЦИИ

Технические требования и способ проведения работ

Приборы, инструмент, приспособления и материалы

Ежедневное техническое обслуживание (ЕО)

Очистить двигатель от грязи и пыли

1 Довести до нормы уровень масла в масляном картере двигателя

Уровень масла проверять через 4. 5 мин. после останова двигателя, установив изделие на ровной горизонтальной площадке. Уровень должен быть около метки "В", что соответствует требуемому количеству масла в двигателе.

Емкость для масла, ветошь

2 Довести до нормы уровень жидкости в системе охлаждения

Проверка уровня производится на холодном двигателе. Уровень должен находиться между отметками “MIN” и “МАХ” на боковой поверхности расширительного бачка.

Емкость для охлаждающей жидкости

Состояние ремня привода генератора и водяного насоса.

Состояние и герметичность газовой аппаратуры и трубок системы питания газом.

Герметичность системы подвода и слива масла из турбокомпрессоров.

Состояние жгута проводов, соединений и разъемов

Ключ S= 17х19, отвертка

4 Слить отстой из фильтра очистки газа

Ключ S=19, посуда для слива отстоя

Техническое обслуживание ТО-1

1 Проверить (устранение негерметичности при наличии давления не допускается)

Герметичность трубопроводов системы питания двигателя опрессовкой контрольным газом.

Крепление гаек турбокомпрессоров, болтов и гаек крепления коллекторов и патрубков системы впуска и выпуска.

Запустить и проверить работу двигателя на холостом ходу.

Работу турбокомпрессоров (на слух) при работающем двигателе.

Сжатый воздух по ГОСТ 17433 -80 или азот по ГОСТ 9293-74

Ключ S=10, 13, 17, 19

Техническое обслуживание ТО-2

1 Проверить герметичность систем впуска и выпуска двигателя

Во избежание срыва и раздутия шлангов давление подаваемое во впускной тракт воздуха не должно превышать 20 кПа (0,2 кгс/см 2 ). Места неплотностей определять по выходящему дыму. Если дым не выходит течение 3 минут, то впускной тракт герметичен.

Приспособление И 801.49.000

Продолжение таблицы 5

Технические требования и способ проведения работ

Приборы, инструмент, приспособления и материалы

2 Отрегулировать натяжение приводного ремня генератора и водяного насоса

Ключи S=13, 14, 17, прибор для проверки натяжения ремня.

3 Отрегулировать тепловые зазоры механизма газораспределения, предварительно проверив затяжку болтов головок цилиндров и гаек стоек коромысел

Величина зазора на холодном двигателе:

- для впускного клапана - 0,25-0,30 мм;

- для выпускного клапана - 0,35-0,40 мм.

Регулировку зазоров следует производить на холодном двигателе или после остановки двигателя, не ранее, чем через 30 мин. При этом, подача газа должна быть выключена. Тепловые зазоры регулируют одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время тактов сжатия (рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты.

При регулировке коленчатый вал устанавливается последовательно в положения 1. 4, которые определяются его поворотом относительно положения начала впрыскивания топлива в первом цилиндре на угол, указанный ниже:

- положение коленчатого вала 1-2-3-4;

- угол поворота, град - 60-240-420-600;

- номера цилиндров регулируемых клапанов 1; 5, 4; 2, 6; 3, 7; 8.

Схема нумерации цилиндров двигателя приведена на рисунке 38.

Последовательность операций при регулировке зазоров следующая:

- снять крышки головок цилиндров;

- проверить затяжку болтов крепления головок цилиндров и стоек коромысел;

- оттянуть фиксатор смонтированный на картере маховика, повернуть его на 90° и установить в нижнее положение;

Приспособление И 801.14.000 для регулирования клапанов, набор щупов N 2, головки S= 17, 19, ломик для проворачивания коленчатого вала, динамометрический ключ.

Продолжение таблицы 5

Технические требования и способ проведения работ

Приборы, инструмент, приспособления и материалы

- снять крышку люка в нижней части картера сцепления (для проворота маховика ломиком двигателей автомобильной комплектации), проворот коленчатого вала двигателей автобусной комплектации в соответствии с рисунком 16;

Поворот маховика на угол, равный промежутку между двумя соседними отверстиями по периферии маховика, соответствует повороту коленчатого вала на 30 град,

- проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в зацепление с маховиком, положение фиксатора маховика см. рисунок 12;

оттянуть фиксатор, преодолев усилие пружины, повернуть его на 90 град, и установить в верхнее положение.

- повернуть коленчатый вал по ходу вращения на 60 град, установив его тем самым в положение 1; - в этом положении клапаны регулируемых цилиндров (первого и пятого) закрыты (штанги указанных цилиндров должны легко проворачиваться от руки).

Если в этом положении клапаны первого и пятого цилиндров не закрыты, провернуть коленчатый вал на 360 градусов, фиксатор должен вновь войти в зацепление с маховиком.

- повернуть коленчатый вал по ходу вращения на 60 град, установив его тем самым в положение 1;

Проверить щупом зазор между носками коромысел и торцами клапанов регулируемых цилиндров. Если они не укладываются в указанные выше пределы, отрегулировать зазоры:

- для регулировки зазора необходимо ослабить гайку регулировочного винта, вставить в зазор щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор;

- придерживая винт отверткой, затянуть гайку и проверить величину зазора -щуп толщиной 0,25 мм для впускного клапана и 0,35 мм для выпускного клапана должен проходить свободно, а толщиной 0,30 мм для впускного и 0,40 мм для выпускного с усилием.

Зазоры в клапанах остальных цилиндров регулировать аналогично, устанавливая коленчатый вал в положения 2, 3 и 4 проворотом его на 180 градусов.

Продолжение таблицы 5

Технические требования и способ проведения работ

Приборы, инструмент, приспособления и материалы

- установить крышки головок цилиндров, пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть;

- установить крышку люка картера сцепления.

4 Сменить масло в смазочной системе двигателя

Для смены масла необходимо:

- прогреть двигатель до температуры охлаждающей жидкости 70. 90 °С, остановить его, слить масло из картера масляного, вывернув из картера сливную пробку. Сливая масло из двигателя нужно обратить внимание, нет ли в масле воды и металлических частиц. Наличие их указывает на необходимость ремонта двигателя. Заливать масло в картер двигателя надо в следующем порядке:

- открыть горловину, предварительно очистив ее от пыли и грязи;

- залить масло до отметки "В" на указателе уровня масла;

- пустить двигатель и дать ему поработать 5 мин на малой частоте вращения коленчатого вала для заполнения масляных полостей в двигателе;

Доливать масло в картер двигателя после длительной стоянки нужно в последовательности операций, изложенных выше. При смене масла надо менять фильтрующие элементы фильтра очистки масла. Сорта масел, допускаемые к применению, приведены в приложении Е.

Периодичность замены масла проводить в соответствии с химмотологической картой с учетом условий эксплуатации.

Несвоевременная смена масла или фильтрующих элементов, применение нерекомендуемых сортов масел и фильтроэлементов, а также загрязненных масел приводит к разрушению вкладышей и аварии двигателя.

Ключ S=27, маслораздаточная колонка 367-M3, ветошь, воронка для слива масла.

Продолжение таблицы 5

Технические требования и способ проведения работ

Приборы, инструмент, приспособления и материалы

5 Сменить фильтрующие элементы масляного фильтра

СМЕНУ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ необходимо осуществлять в следующем порядке:

- вывернуть сливные пробки на обоих колпаках и слить масло в емкость;

- отвернуть колпаки ключом на 27 за бобышку;

- вынуть элементы из колпаков;

- промыть дизельным топливом внутреннюю полость колпаков;

- установить новые фильтроэлементы полнопоточный - в большой колпак (ближе к вентилятору), частичнопоточный - в меньший (фильтроэлементы не взаимозаменяемые);

- залить в каждый колпак по 1 л чистого моторного масла;

- смазать резьбу на колпаках, уплотнительные кольца и прокладки моторным маслом;

- завернуть колпаки в корпус ключом моментом 49. 68,6 Н-м (5,0. 7,0 кгс-м);

- на работающем двигателе проверить нет ли течи масла в соединениях, при обнаружении течи произвести подтяжку или заменить уплотнительные элементы.

При обслуживании использовать фильтроэлементы изготавливаемые предприятиями, имеющими официальное заключение ОАО "КАМАЗ" на поставку в запасные части:

- 7405.1012 040 (полнопоточный);

- 7405.1017 040-02 (частично-поточный).

Ветошь, накидные ключи S=19, 27

6 Сменить фильтрующий элемент фильтра очистки газа

Накидные ключи S=19, 27

7 Проверить систему обеспечения газом.

Проверить герметичность газовой системы двигателя опрессовкой контрольным газом.

Проверить работу электромагнитных клапанов на четкость и плавность срабатывания.

Запустиь двигатель и проверить работу двигателя на холостом ходу на разных режимах.

Проверить по показывающим приборам работу всех систем двигателя.

Сжатый воздух по ГОСТ 17433-80 или азот по ГОСТ 9293-74

Продолжение таблицы 5

Технические требования и способ проведения работ

Приборы, инструмент, приспособления и материалы

СЕЗОННОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ДВИГАТЕЛЯ (СТО)

1 Сменить охлаждающую жидкость

Требования к охлаждающей жидкости приведены в приложении Е

Воронка, посуда для слива, ветошь

2 Снять турбокомпрессоры для очистки (выполняется один раз в два года)

Сменные головки S=17, 13, динамометрический ключ, посуда для мойки, ветошь.

3 Снять ОНВ для удаления накопившего конденсата и очистки ОНВ от загрязнений (выполняется при необходимости один раз в год, весной).

Перевернуть ОНВ патрубками вниз и слить накопившийся конденсат из внутренней полости.

Осторожно промыть струей горячей воды пластины между трубками, не допуская деформации кромок с последующим удалением остатков воды продувкой струей сжатого воздуха или просушкой.

Категорически запрещается применение моющих средств, содержащих щелочи (мыло, сода каустическая) во избежание коррозионного разрушения зон пайки.

Отвертка, Ключ-S=10, 13, 17, посуда для слива конденсата, ванна для мойки.

4 Сменить фильтрующий элемент воздушного фильтра и предочиститель (при срабатывании индикатора засоренности фильтра обслуживание провести не дожидаясь ТО)

Снять фильтроэлемент, очистить бункер от пыли. Перед установкой элемента осмотреть уплотнительные прокладки, внутреннюю поверхность корпуса фильтра. Наличие пыли и грязи не допускается.

Гайку крепления затянуть моментом 7. 10 Н-м (0,7. 1,0 кгс-м).

Запустить и проверить работу двигателя на холостом ходу. Проверить по показывающим приборам работу всех систем двигателя.

Техническое обслуживание системы питания газодизеля Камаз

При техническом обслуживании системы питания необходимо контролировать чистоту и марку применяемого топлива, обращать внимание на качественное и регулярное проведение проверочных и регулировочных работ по уходу за топливной аппаратурой, а также своевременно устранять возникшие в системе питания неисправности.

Чтобы поддержать ее работоспособность, необходимо в первую очередь обеспечить чистоту заправки бака.

В него следует заливать предварительно отстоянное топливо, а в зимних условиях эксплуатации желательно чаще производить дозаправку бака, доливать его топливом перед возвращением из рейса, чтобы бак был по возможности полным.

Это позволяет избежать излишнего содержания воды в топливе, конденсирующейся на стенках полупустого бака.

При положительных температурах окружающего воздуха отстой из бака следует сливать в объем около 3 л не реже чем при ТО-2, при зимней эксплуатации — ежедневно перед выездом из парка в объеме 100. 300 мл (не раньше чем через 5 ч после остановки двигателя).

В топливе не должно содержаться механических примесей и воды, которые резко снижают срок службы топливной аппаратуры (особенно в холодное время года), приводят к прорыву шторы фильтрующих элементов и практической потере их фильтрующей способности, после чего объектом интенсивного воздействия - загрязнений становятся детали прецизионных пар топливной аппаратуры.

Повышенное содержание воды в топливе при зимней эксплуатации вызывает засорение сетки топливозаборника кристаллами льда, что приводит к отказу двигателя в пуске.

В этом случае необходимо на место забора топлива из бака накинуть ветошь и облить ее кипятком.

Аналогичным образом следует поступить перед пуском двигателя в большие морозы — разогреть фильтры грубой и тонкой очистки топлива, топливный насос высокого давления.

При отсутствии зимнего топлива летнее для предотвращения его застывания рекомендуется разбавлять керосином (до 50. 60 % при температуре воздуха ниже —30 °С).

В крайних случаях допускается добавка низкооктанового бензина (до 1/3). что нежелательно из-за снижения ресурса топливной аппаратуры и двигателя.

В любом случае использовать минимальное количество добавок, поскольку они приводят к снижению мощности двигателя.

В процессе эксплуатации необходимо внимательно следить за состоянием топливных фильтров и своевременно производить промывку фильтра грубой очистки и смену фильтрующих элементов фильтра тонкой очистки.

Заводское руководство по эксплуатации рекомендует сливать отстой из топливных фильтров при периодическом техническом обслуживании автомобилей (ТО-1).

В холодное время года, чтобы избежать замерзания влаги в колпаках фильтров и перебоев в работе двигателя, следует сливать отстой ежедневно перед выездом автомобиля из парка в объеме не менее 0,1 л из каждого колпака.

В цилиндры двигателя за каждый час работы засасывается более 800 м 3 воздуха, который, особенно в условиях сильной запыленности, засорен множеством мельчайших песчинок, по своей твердости превышающих сталь

Если эти частицы попадут вместе с воздухом в цилиндры двигателя, то он. истирая поверхность цилиндров, поршневых колец и пальцев, в короткий срок приведут двигатель в неработоспособное состояние.

На автомобилях КамАЗ в системе питания воздухом применяют двухступенчатый воздухоочиститель сухого типа; проходя через него, засасываемый воздух очищается от пыли инерционным способом и фильтрацией.

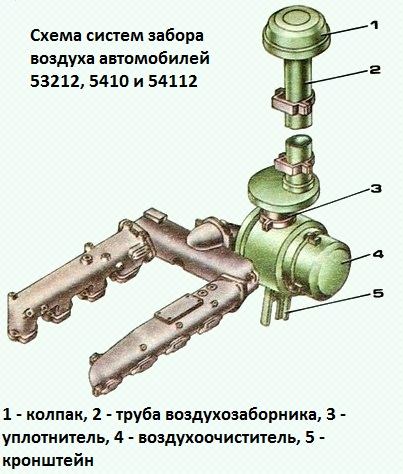

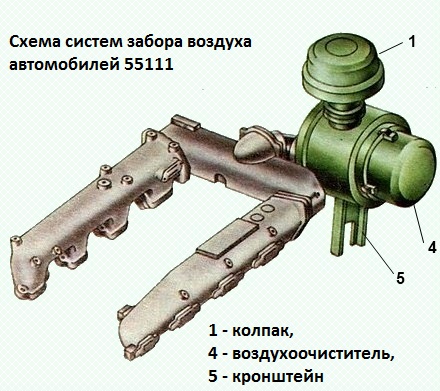

На рисунке изображены системы забора воздуха, применяемые на различных моделях автомобилей КамАЗ.

Забор воздуха в двигатель осуществляется через воздухозаборник.

Между грубой воздухозаборника и воздухопроводами, закрепленными на двигателе, предусмотрен уплотнитель — гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с -грубой воздухозаборника при гране портном положении кабины.

Воздухоочиститель 4 автомобилей КамАЗ-5320 и КамАЗ-55102 прикреплен к левому лонжерону рамы.

На остальных автомобилях воздухоочиститель закреплен на кронштейне 5.

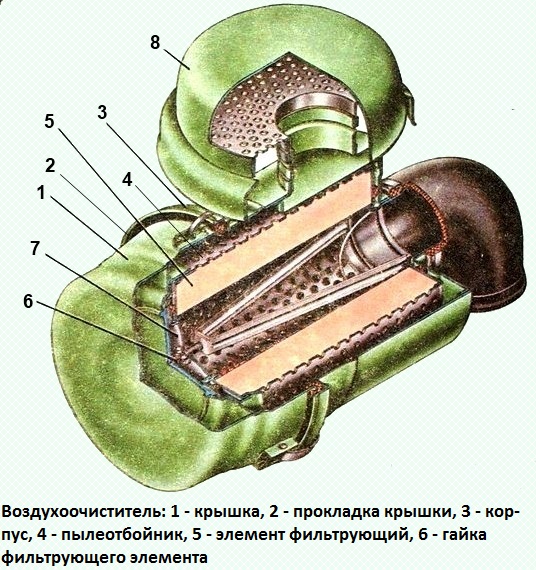

Воздухоочиститель сухого типа, двухступенчатый. Первая ступень центробежная — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент.

Воздухоочиститель состоит из корпуса 8, фильтрующего элемента 5, крышки 1, прикрепленной к корпусу четырьмя защелками.

Герметичность соединения обеспечивается прокладкой 2

Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость сбора пыли (бункер).

На входном патрубке воздухоочистителя имеется пылеотбойник 4. Фильтрующий элемент крепится в корпусе самоконтрящейся гайкой 6.

Засасываемый воздух через входной патрубок поступает в фильтр.

Пылеотбойник создает вращательное движение потока воздуха в кольцевом зазоре между корпусом и фильтроэлементом, за счет действия центробежных сил час типы пыли отбрасываются к стене корпуса и собираются в бункере через щель в перегородке.

Затем предварительно очищенный воздух: проходит через фильтрующий элемент, где происходит его окончательная очистка.

Для очистки бункера от пыли снять крышку, вынуть заглушку из отверстия в перегородке, удалить пыль и вытереть бункер.

Крышку следует устанавливать гак, чтобы стрелка, выполненная на днище, была направлена вверх при горизонтальном расположении фильтра (автомобили КамАЗ-55111, КамАЗ-5410, КамАЗ-54112).

Чистый воздух из воздухоочистителя поступает к впускным коллекторам двигателя.

Для повышения эффективности очистки воздуха, поступающего в двигатель, и увеличения ресурса фильтрующего элемента предусмотрена установка в воздухоочиститель предочистителя.

Предочиститель представляет собой оболочку из нетканого фильтрующего полотна, которая надевается на фильтроэлемент перед установкой его в корпус фильтра.

Воздухопроводы впускные закреплены Набоковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые прокладки и соединены с впускными каналами головок цилиндров.

Впускные воздухопроводы левой и правой половин блока соединены между собой соединительным патрубком. Патрубок закреплен на фланцах воздухопроводов болтами.

Соединения патрубка с впускными воздухопроводами уплотнены резиновыми прокладками.

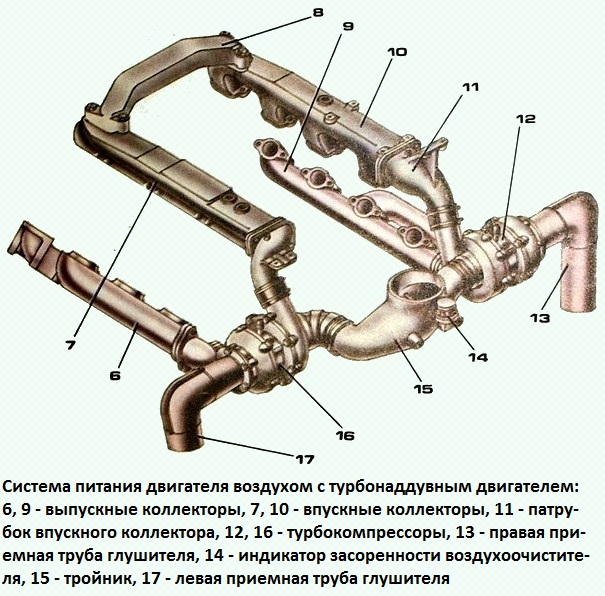

Система питания двигателя КамАЗ-7403 воздухом отличается от двигателя КамАЗ-740 установкой воздухоочистителя, конструкцией воздухопроводов, впускных коллекторов и патрубков.

Чистый воздух из воздухоочистителя через тройник поступает к двум центробежным компрессорам и под избыточным давлением 70 кПа (0,7 кгс/см 2 ) в режиме максимальной мощности подается через впускные коллекторы в цилиндры.

Соединение тройника подвода воздуха с компрессорами и компрессоров с впускными коллекторами обеспечивается резиновыми патрубками и шлангами, которые стянуты хомутами.

О степени засоренности воздухоочистителя судят по сигналу индикатора. Он установлен в кабине и трубопроводом соединен с впускным коллектором двигателя.

При загрязнении воздухоочистителя выше допустимой нормы разрежение в нем увеличивается настолько, что срабатывает индикатор, т. е. красный барабан 2 закрывает окно индикатора и не возвращается в исходное положение после остановки двигателя.

Этот сигнал свидетельствует о необходимости технического обслуживания воздухоочистителя.

Для установки барабана 2 в исходное положение достаточно повернуть до щелчка диск 1 в направлении, указанном стрелкой.

При достижении во впускных коллекторах двигателя предельного разрежения 6,86 кПа (0,07 кгс/см 2 ) индикатор срабатывает — красный участок барабана закрывает окно индикатора и остается в гаком положении после останова двигателя.

Это свидетельствует о необходимости обслуживания воздухоочистителя.

Техническое обслуживание воздушного фильтра

Очистить бумажный элемент воздухоочистителя, предочиститель и бункер, для этого:

Для очистки от пыли снимаем крышку, откручиваем гайку крепления, вывернув заглушки из отверстий в перегородке удаляем пыль и протираем бункер.

Крышку нужно устанавливать так, чтобы стрелка была направлена вверх при горизонтальном расположении воздухоочистителя (автомобили моделей 55111, 5410, 54112).

Очищать фильтрующий элемент и предоочиститель можно продувкой или промывкой, предварительно сняв предочиститель с фильтрующего элемента.

Продувка эффективна в случае загрязнения пылью без сажи.

Предочиститель очистить встряхиванием или продувкой.

Для проверки состояния картона фильтрующего элемента нужно подсветить его изнутри лампой и осмотреть картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору.

При наличии разрывов или других сквозных повреждений картона нужно заменить элемент.

Промывка фильтрующего элемента

Промывку применяют при загрязнении предочистителя и фильтрующего картона пылью, сажей, маслом, топливом.

Промывать фильтрующий элемент в теплом (температура 40 -50 °С) водном растворе нейтральных моющих средств (20-25 г порошка на 1 л воды) с последующим прополаскиванием в чистой воде.

Так как при промывке вымываются фенольные смолы из картона фильтрующей шторы, вследствие чего прочность картона снижается, рекомендуется промывать фильтрующий элемент не более 3 раз.

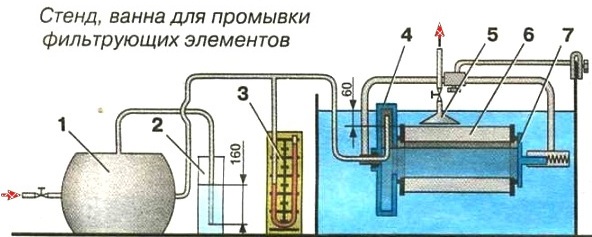

После промывки фильтрующий элемент рекомендуется проверить опрессовкой сжатым воздухом в воде в следующем порядке:

- установить мокрый фильтрующий элемент 6 между крышками 4 и 7, затем погрузить его в воду на глубину 60 мм.

Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент выдержать в воде в течение 5-10 мин для заполнения водой пор в картоне; подать к воздушному баллону 1 и тем самым внутрь элемента воздух под давлением 1,6 кПа (160 мм вод.ст.).

Это давление поддерживается постоянным жидкостным клапаном 2, трубка которого погружена в воду на глубину 160 мм и контролируется по манометру 3.

Во избежание разрушения фильтрующий шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 2,0 кПа (200 мм вод.ст.);

- медленно поворачивать элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности; подвести к месту выделения пузырьков воздуха прозрачный колпак 5, заполненный водой, и измерить время заполнения его воздухом.

При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение фильтрующий элемент выбраковывать.

Исправный фильтрующий элемент, а также предочиститель перед установкой на автомобиль тщательно просушить.

Нельзя сушить открытым пламенем или горячим (температура свыше 50 °С) воздухом.

При установке фильтрующего элемента и предочистителя на автомобиль проверить целостность резиновых прокладок.

Если после обслуживания фильтрующего элемента и предочистителя промывкой или продувкой срабатывает индикатор засоренности при пробеге автомобиля меньшем, чем до очередного ТО-1, фильтрующий элемент и предочиститель заменить.

Один раз в год необходимо проверить точность показаний индикатора засоренности воздухоочистителя.

Если отклонение вакуума в момент срабатывания индикатора составляет более 0,5 кПа (50 мм.вод.ст.) от установленного для двигателя вакуума 7,7 кПа (700 мм.вод.ст.), индикатор заменить.

Особенности технического обслуживания системы питания двигателей автомобилей КамАЗ

Техническое обслуживание топливной аппаратуры двигателей автомобилей КамАЗ должно проводиться с высокой тщательностью. Необходимо не допускать попадания пыли и грязи в трубопроводы и приборы системы в процессе технического обслуживания. Оно включает обслуживание фильтров грубой и тонкой очистки топлива, проверку и регулировку насоса высокого давления и форсунок, проверку угла опережения впрыска и обслуживание воздушного фильтра. Перечисленные работы выполняют при технических обслуживаниях ТО-1, ТО-2 или СО, а также при устранении неисправностей приборов системы питания.

Для выполнения проверочных и регулировочных работ с насосом высокого давления и форсунками двигателей автомобилей КамАЗ можно использовать уже рассмотренное оборудование: стенд 625, прибор КП-1609А, стенды СДТА-2, СДТА-3 максиметр моментоскоп, а также стенды NC-108, NC-104 чехословацкого производства или МД-12 венгерского производства.

Насос высокого давления двигателей автомобилей КамАЗ имеет конструкцию, позволяющую легко заменить при техническом обслуживании любую нагнетательную секцию в сборе, так как они выполнены отдельно от корпуса насоса. Резиновые уплотни-тельные кольца в корпусе насоса герметизируют каждую нагнетательную секцию.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Насос двигателей КамАЗ с контрольным комплектом форсунок проверяют и регулируют на стенде МД-12 (рис. 92) на начало, величину и равномерность подачи топлива. Для присоединения вала насоса к приводу стенда необходимо сделать специальный переходный фланец.

При проверке и регулировке начала подачи топлива используют момеитоскоп.

Перед регулировкой начала подачи проверяют герметичность нагнетательных клапанов, для чего топливо к корпусу насоса подают от насоса низкого давления в течение 2 мин под давлением 0,15—0,2 МПа при полностью выдвинутых рейках. Если подтекания топлива из отвернутых соединительных ниппелей не будет, можно вести проверку начала подачи. Для этого присоединяют момеитоскоп к штуцеру первой секции и проворачивают вал насоса по часовой стрелке вручную до появления топлива в трубе моментоскопа. Это положение вала насоса будет характеризовать начало подачи топлива секцией, и метки на корпусе насоса и ведомой полумуфте должны совпасть.

Если в момент начал движения топлива в моментоскопе метки не совпали, то нужно определить действительное па-чало подачи топлива. Оно должно происходить за 42—43° до оси симметрии кулачка. Чтобы определить ось симметрии кулачка, проворачивают вал стенда по часовой стрелке и следят за уровнем топлива в моментоскопе. Как только топливо начинает изменять свой уровень, фиксируют угол поворота кулачкового вала на гра-дунровочной шкале стенда. Затем поворачивают вал еще на 90° против часовой стрелки и вновь отмечают на шкале момент начала подъема топлива в моментоскопе. Середина между зафиксированными точками будет представлять ось симметрии кулачка.

Момент начала подачи регулируют изменением расстояния от толкателя до кулачка установкой шайб различной толщины под плунжер толкателя. Увеличение толщины пяты толкателя с помощью шайбы на 0,05 мм соответствует изменению угла поворота кулачкового вала на 0°21’.

Проверка и регулировка величины и равномерности подачи топлива секциями насоса начинается с проверки и регулировки полного выключения подачи, которое должно происходить при 300—350 об/мин и упоре рычага управления регулятором в болт 01раннчения минимальной частоты вращения.

Рис. 92. Стенд МД-12 для проверки и регулировки топливных насосов высокого давления двигателей КамАЗ:

1 — Кнопочная станция, 2 — измерительные мензурки (два ряда), 3 — гнезда крепления форсунок, 4 — измерительные приборы, 5 — вал привода насоса, 6 — рукоятка регулировки частоты вращения насоса, 7 — рукоятка включения стенда

Затем проверяют настройку регулятора при упоре рычага в болт ограничения максимальной частоты вращения и определяют момент начала перемещения реек в сторону уменьшения подачи топлива. Начало действия регулятора должно совпадать с номинальным скоростным режимом с точностью :rl,5%. Полное вы-

ключение подачи должно происходить при 1500±15 об/мин. Чтобы снизить частоту вращения, при которой заканчивается перемещение реек, надо несколько завернуть регулировочный винт пружины регулятора.

Величины цикловых подач при упоре рычага в болт ограничения максимальной частоты вращения (1300±10 об/мин) должны составлять для насосов двигателей КамАЗ-740 75,7— 77,0 мм3/цикл и 64,5—66,0 мм3/иикл для КамАЗ-741. Неравномерность не должна превышать более 5%. При необходимости величину подачи каждой секцией насоса регулируют поворотом корпуса секции влево или вправо относительно корпуса насоса. При повороте влево цикловая подача увеличивается, при повороте вправо — уменьшается.

После этого проверяют и регулируют корпусом корректора величины средней цикловой подачи при 900 ±10 об/мин и 600± х10 об/мин для двигателей КамАЗ-740 и КамАЗ-741, которые должны быть соответственно для первого режима 77,0— 80,0 мм3/цикл и 67,5—70,5 мм3/цикл, для второго режима 72,5— 77,5 мм3/цикл и 60,5—66,0 мм3/цикл.

Величины пусковой подачи должны быть 195—210 мм3/цикл для двигателей КамАЗ-740 и 180—200 мм3/цикл для двигателей КамАЗ-741.

После выполнения всех регулировок насоса высокого давления регулировочные болты нужно опломбировать.

Проверка и регулировка автоматической муфты опережения впрыска топлива производится на стенде с помощью стробоскопического устройства. При 600 об/мин угол опережения впрыска должен составлять 1,0+0,5°, при 1300 об/мин — 4,5±0,5°.

Угол опережения впрыска топлива можно также определить при установке насоса на двигатель по положению меток на корпусе топливного насоса и на корпусе муфты. При этом ослабляют два болта ведомой полумуфты привода и корпус муфты поворачивают относительно направления ее вращения. Для проверки совмещения меток используют фиксатор маховика на картере сцепления. В момент совмещения меток фиксатор входит в углубление на маховике.

Регулировка форсунок двигателя КамАЗ-740 проводится на давление начала подъема иглы распылителя, равное 18,0 МПа. Проверку давления выполняют на приборе КП-1609 или другом аналогичной конструкции. Изменение давления производится постановкой шайб под пружину при снятии гайки распылителя. Толщина шайбы в 0,05 мм вызывает изменение давления на 0,3— 0,35 МПа.

Герметичность распылителя и форсунки проверяют под давлением 16 МПа в течение 15 с. Подтеканий топлива не допускается.

Обслуживание фильтров грубой и тонкой очистки топлива заключается в промывке фильтра грубой очистки и замене фильтрующих элементов фильтра тонкой очистки. Эти работы проводят по инструкции, соблюдая чистоту и тщательно выполняя сборку после обслуживания с целью исключить подсосы воздуха через фильтры при работе двигателя.

Обслуживание воздухоочистителя проводят своевременно, чтобы не допускать попадания в двигатель неочищенного воздуха и капель вдоы. Поскольку на автомобилях КамАЗ воздухоочиститель имеет относительно сложную конструкцию с большим количеством уплотнений, обращают вниманне на обеспечение герметичности соединений патрубков и корпуса фильтра.

Первую ступень воздушного фильтра обслуживают периодически в соответствии с инструкцией к автомобилю. Если автомобили работают в условиях повышенной запыленности, то сроки обслуживания сокращаются исходя из состояния первой ступени фильтра.

Для обслуживания первой ступени отсоединяют от корпуса фильтра магистраль отсоса, снимают крышку, отвертывают гайку крепления и вынимают бумажный фильтрующий элемент. Корпус с инерционной решеткой промывают в бензине и сушат, продувая сжатым воздухом.

Бумажный фильтрующий элемент Подвергают очистке в зависимости от показаний индикатора засоренности или при увеличении разрежения в выходном патрубке фильтра более 7000 Па.

При наличии на гофрированном картоне элемента слоя пыли без пятен масла, копоти и сажи его продувают сжатым воздухом под давлением не более 0,2 МПа, чтобы не разорвать картон.

Если на картоне видны частицы масла, топлива или сажи, элемент промывают в водном растворе моющего вещества ОП-7, ОП-Ю или стирального порошка при температуре 40—50° С. Концентрацию моющего вещества берут 20—25 г на 1 л воды. Элемент промывают погружением на полчаса в раствор без движения, а затем интенсивно вращают в течение 10—15 мин. После этого элемент прополаскивают в чистой воде, тщательно продувают и просушивают.

Количество обслуживании элемента допускается не более пяти — семи вследствие старения картона.

После каждого обслуживания или при установке в фильтр нового бумажного элемента проверяют его состояние осмотром снаружи, подсвечивая внутреннюю полость электрической лампой. При обнаружении дефектов сборки элемента или нарушений целостности картона установка элемента в фильтр не допускается.

Воздушный фильтр собирают после проверки состояния магистрали отсоса пыли, резиновых углов и гофрированных шлангов и их стяжных хомутов. Качество уплотнений, достигаемых с помощью прокладок, оценивают по форме отпечатка на прокладке.

Точность показаний индикатора засоренности контролируют не реже одного раза в два года по величине разрежения при срабатывании индикатора. Отклонение этой величины более чем на ±500 Па от допустимого значения, равного 7000 Па, требует замены или ремонта индикатора.

Техническое обслуживание системы питания топливом

Безотказная работа двигателя в значительной степени зависит от грамотного и регулярного технического обслуживания системы питания топливом.

При техническом обслуживании необходимо обращать внимание на чистоту и сорт применяемого топлива, качественное и регулярное проведение промывочных, проверочных и регулировочных работ и на своевременное устранение возникших неисправностей в системе питания топливом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При ТО-1 слить отстой из фильтров грубой и тонкой очистки топлива, для чего вывернуть на два-три витка сливные пробки.

При ТО-2:

– проверить состояние и действие троса останова двигателя и троса ручного управления подачей топлива, устранить неисправности;

– промыть фильтр грубой очистки топлива;

– сменить фильтрующие элементы фильтра тонкой очистки топлива, для чего:

– вывернуть на два-три витка сливные пробки и слить топливо, затем завернуть пробки;

– вывернуть болты крепления колпаков фильтра, снять колпаки и удалить загрязненные фильтрующие элементы; промыть колпаки дизельным топливом;

– установить в каждый колпак новый фильтрующий элемент;

– установить колпаки с элементами и затянуть болты;

– пустить двигатель и убедиться в герметичности фильтра.

Промывать фильтр грубой очистки топлива в следующем порядке:

– вывернуть на два-три витка сливную пробку (см. рис. 39) и слить топливо из фильтра;

– вывернуть четыре болта крепления стакана к корпусу фильтра и снять стакан вместе с фланцем;

– вывернуть фильтрующий элемент из корпуса;

– промыть сетку фильтрующего элемента и полость стакана дизельным топливом и продуть сжатым воздухом;

– надеть на фильтрующий элемент уплотнительную шайбу, распределитель и ввернуть фильтрующий элемент в корпус;

– установить стакан и закрепить его болтами, затянуть сливную пробку;

– прокачать топливную систему ручным топливоподкачивающим насосом;

– пустить двигатель и убедиться в отсутствии подсоса воздуха через фильтр.

Кроме перечисленных работ, при ТО-2 проверить состояние пластины тяги регулятора (в окне пластины не должно быть глубоких канавок) и смазать распределительные краны топливных баков.

При сезонном техническом обслуживании:

– проверить и при необходимости отрегулировать угол опережения впрыска топлива;

– прочистить уплотнительный чехол педали управления подачей топлива;

– закрепить кронштейны крепления топливных баков к раме;

– дополнительно осенью заменить масло в корпусе муфты опережения впрыска топлива. Масло заливается в верхнее отверстие до появления его из нижнего отверстия;

– проверить на стенде и провести техническое обслуживание топливного насоса высокого давления;

– снять форсунки и проверить их на герметичность, давление начала подъема иглы, качество распыления топлива. Для этой цели используется специальный стенд.

Проверку и регулировку угла опережения впрыска топлива выполнять в такой последовательности (см. рис. 47,6);

– выключить подачу топлива, поднять кабину; снять крышку люка картера сцепления;

– провернуть коленчатый вал ломиком за отверстие на маховике до смещения меток на корпусах ТНВД и автоматической муфты опережения впрыска топлива;

– провернуть коленчатый вал двигателя на пол-оборота против направления вращения (по часовой стрелке, если смотреть со стороны маховика);

– установить фиксатор маховика в нижнее положение; провернуть коленчатый вал по направлению вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусах ТНВД и автоматической муфте совместились, то угол опережения впрыска установлен правильно. Если метки не совместились, то необходимо: ослабить верхний болт ведомой полумуфты привода; поднять фиксатор маховика в верхнее положение;

– провернуть коленчатый вал на один оборот и ослабить второй болт;

– установить фиксатор в нижнее положение; провернуть коленчатый вал на один оборот, при этом фиксатор должен войти в паз маховика;

– медленно провернуть муфту опережения впрыска топлива до совмещения меток на корпусе насоса и ведомой полумуфте; закрепить верхний болт полумуфты привода; поднять фиксатор в верхнее положение и провернуть коленчатый вал на один оборот; закрепить второй болт;

– установить фиксатор маховика в нижнее положение и провернуть коленчатый вал на один оборот до момента, когда фиксатор войдет в паз маховика;

– проверить положение меток на корпусе ТНВД и ведомой полумуфте. Если они совпали, то регулировка выполнена правильно;

– поднять фиксатор в верхнее положение и установить крышку люка картера сцепления;

– опустить кабину и проверить работу двигателя.

Рис. 55. Продувка фильтрующего элемента воздухоочистителя

Безотказная работа двигателя в значительной степени зависит от грамотного и регулярного технического обслуживания системы питания. Основными недостатками в техническом обслуживании системы питания двигателей модели 740, выявленными в ходе эксплуатации автомобилей, являются несистематический слив отстоя из топливных баков и фильтров и несвоевременная их промывка, несистематическая проверка топливоподкачивающего насоса и загрязненности топливных фильтрующих элементов, утеря крышек заливных горловин и сетчатых фильтров баков, несвоевременная проверка работы муфты опережения подачи топлива и затяжки гаек распылителей форсунок.

Несистематическая проверка промывки и очистка топливопо-дающей аппаратуры загрязняют дизельное топливо механическими примесями, которые приводят к перебоям в подаче топлива из-за забивки топливных фильтров, к интенсивному износу прецизионных деталей топливной аппаратуры и к выводу из строя наиболее уязвимой части топливоподающей аппаратуры — топливных форсунок.

Несвоевременная проверка работы муфты опережения подачи топлива не дает возможности выявить самопроизвольное изменение (уменьшение) угла опережения впрыска топлива, что приводит к снижению максимального давления сгорания топлива на 150… 200 кПа (1,5…2,0 кгс/см2) и к увеличению расхода топлива на 0,4…, 1,36 г/кВт • ч (0,3… 1 г/л. с. • ч) на каждый градус уменьшения угла впрыска топлива.

Отсутствие проверки затяжки гаек распылителей форсунок (усилием 70…80 Н • м) ведет к утрате форсунками герметичности, нарушению качества распыла, росту расхода топлива, повышенной дымности двигателей, отказам поршневой группы (прогар днища поршней).

В ходе проведения работ по техническому обслуживанию системы питания необходимо обращать внимание на чистоту и сорт применяемого топлива, регулярное проведение проверочных и регулировочных работ и на своевременное устранение неисправностей. Штуцеры секций топливного и подкачивающего насосов, фильтров, форсунок после отсоединения от них топливоприводов высокого и низкого давления должны быть защищены от загрязнения заглушками. Перед сборкой приборов детали их очищаются и промываются в бензине или дизельном топливе.

Основными работами технического обслуживания системы питания топливом являются: промывка фильтров грубой очистки; смена фильтрующих элементов тонкой очистки; проверка работоспособности топливоподкачивающего насоса; проверка и регулировка топливного насоса высокого давления на начало, величину и равномерность подачи топлива в цилиндры двигателя; установка угла опережения впрыска топлива; проверка и регулировка форсунок. Причем проверка топливоподкачивающего насоса и загрязненности топливных фильтрующих элементов должна быть систематической и проводиться инструментальными методами (например, приспособлением КИ-13943 ГосНИТИ).

Уход за топливными фильтрами заключается в промывке фильтра грубой очистки и смене фильтрующих элементов в фильтрах тонкой очистки.

Для промывки фильтра грубой очистки необходимо слить из него топливо и произвести его разборку. Сетка фильтрующего элемента и внутренняя полость стакана промываются бензином или дизельным топливом и продуваются сжатым воздухом.

Перед заменой старых фильтрующих элементов на новые топливо из фильтров тонкой очистки сливается и его стаканы промываются бензином или дизельным топливом и продуваются сжатым воздухом.

После сборки фильтров грубой и тонкой очистки необходимо убедиться в отсутствии подсоса воздуха через фильтры при работающем двигателе. Подсос воздуха и подтекание топлива устраняются подтягиванием болтов крепления стаканов к корпусам.

Проверка топливного насоса высокого давления и при необходимости его регулировка выполняются специалистами в мастерской, оборудованной специальным стендом, оснащенным рабочим комплексом проверенных форсунок.

Начало подачи топлива секциями насоса определяется углом поворота кулачкового вала при вращении его по часовой стрелке, если смотреть со стороны привода. В момент начала подачи топлива метки на корпусе насоса и автоматической муфте опережения впрыска должны совпадать. Если угол поворота кулачкового вала, при котором начинается подача топлива восьмой секцией насоса, условно принять за 0°, то остальные секции должны начинать подачу топлива в следующем порядке (в градусах угла поворота кулачкового вала): секция 8—0°; секция 4—45°; секция 5—90°; секция 7—135°; секция 3—180°; секция 6— 225°; секция 2—270°; секция 1—315°. Расхождение показателей между началом подачи топлива любой секцией насоса относительно первой допускается не более 20’.

Начало подачи топлива регулируют путем установки под плунжер пяты толкателя определенной толщины. Изменение ее толщины на 0,05 мм соответствует 12’ угла поворота кулачкового вала. При установке пяты большей толщины топливо начинает подаваться раньше, меньшей — позже.

Величина подачи топлива каждой секцией насоса регулируется путем поворота корпуса секции относительно корпуса насоса (см. рис. 2.41) в ту или другую сторону. При повороте секции влево цикловая подача увеличивается, вправо — уменьшается.

Величина средней цикловой подачи при частоте вращения кулачкового вала 1300 + 10 об/мин и упоре рычага (см. рис. 2.47) управления регулятором в болт ограничения максимальной частоты вращения должна составлять 75,0…77,5 мм3/цикл.

Прекращение подачи топлива форсункой при минимальной (330…400 об/мин) и максимальной (1490… 1555 об/мин) частотах вращения кулачкового вала проверяется поворотом рычага до упора в регулировочные болты соответственно. Подача топлива при этом не допускается.

Начало срабатывания регулятора на уменьшение подачи топлива при частоте вращения кулачкового вала насоса, равной 1350 об/мин, проверяется поворотом рычага до упора в болт.

Прекращение подачи топлива проверяется поворотом рычага останова до упора в болт. В этом случае подача топлива из форсунок всех секций насоса на любом скоростном режиме должна полностью прекратиться.

Пусковая подача топлива, которая должна быть в пределах 195…200 мм3/цикл, проверяется поворотом рычага до упора в болт при 100 об/мин кулачкового вала насоса. Она регулируется болтом. При ввертывании болта подача топлива уменьшается, при вывертывании — увеличивается.

Проверка угла опережения впрыска топлива производится проворачиванием коленчатого вала по ходу вращения в положение, когда метка на ведущей полумуфте привода топливного насоса окажется в верхнем положении, а фиксатор под действием пружины (рукоятка фиксатора предварительно переводится в глубокий паз) войдет в отверстие на маховике. Совмещение меток II и III этот момент свидетельствует о правильной установке угла опережения впрыска топлива. При неправильной регулировке добиваются совмещения меток вращением муфты опережения топлива и коленчатого вала, предварительно ослабив болты.

Проверка момента начала подачи топлива в цилиндр легко осуществляется при помощи моментоскоиа КИ-4941 -ГосНИТИ.

Форсунки должны быть отрегулированы на давление подъема 18 000 + 500 кПа (180 + 5 кгс/см2). Качество распыливания считается удовлетворительным при впрыскивании топлива в атмосферу в туманообразном состоянии с равномерным распределением по поперечному сечению конуса струи. Начало и конец впрыска должны быть четкими. Впрыск новой форсункой сопровождается характерным резким звуком. Закоксовавшиеся отверстия распылителя прочищаются и промываются в бензине.

Регулируются форсунки на специальном приборе регулировочными шайбами. Изменение толщины шайб на 0,005 мм приводит к изменению давления начала подъема иглы на 300… 350 кПа (3…3,5 кгс/см2). После длительной работы форсунки на двигателе допускается снижение давления подъема иглы до 17 000 кПа (170 кгс/см2).

Читайте также: