Силовой бампер тойота сурф 130 своими руками

Добавил пользователь Alex Обновлено: 19.09.2024

Повис над ямой на бампере и заднем колесе… Если бы не бампер , весь перед был бы разбит.

Потом рейсовый автобус разворачиваясь и сдавая назад , вьехал мне в бампер своим задним бампером… Себе он раздавил задний стоп-сигнал, а мне …. Только поцарапал немного бампер

Да и так на рыбалке сколько раз приходилось задевать бампером деревья… особо не переживая

Один раз подьехал к отбойнику на дороге , не поставил на ручник и прокатился вниз под уклон и …уперся в отбойник бампером… Очередная царапина

Но вот теперь можно поговорить о мастерах которые мне делали бампер

1. Покрасили его полимеркой… При малейшем ударе , камнем ли , удар обо что то …. Полимерка трескается и начинает отставать пластами.. От удара камнем возникает микротрещина и потом под покрытием пятно ржавчины.. В общем бампер стал просто облазить и ржаветь.. Вед у него за три года стал просто плачевный

Полез под машину в грязь , смотреть внутри бампера и вижу отвалившийся провод. Дальше проще – срубил топором розетку (времени раскручивать уже не отставалось ), соединил провода пульта напрямую и выехал. Дома удлинил провод, все пропаял и розетку для пульта перенес под капот , в сухое место

Сегодня когда ставил бампер после покраски , обнаружил что в корпусе лебедки провода были скручены простой скруткой и замотаны дешманской изолентой… Все это под крышкой. Я решил просто заглянуть туда и честно сказать … о.х.уел… Одна скрутко уже почти развалилась , на корпусе отсутствовала геметичная прокладка и провода просто болтались в отверстии крышка.. И в любой момент туда просто могла попасть вода

А пока , в эти праздники решил заняться бампером , привести его в божеский вид , стыдно ведь стало так ездить…..

Снял я его довольно легко… Болты открутились без проблем . Я соорудил пару козликов , как раз по размеру, по высоте и сдернул бампер с рамы.. Снял повороты номер, выдернул провода и …. Понял что масштаб работы предстоит нехилый…. Ржавый просто жуть

Потом все прочистил , обезжирил.. Промазал преобразователем ржавчины… Через часик все еще раз обезжирил.. Грунтовать решил эпоксидным грунтом .

Компрессор у меня есть , купил простенький краскопульт за 800 руб . Грунтовка 400 руб, 200 разбавитель и обезжириватель… Краску взял самую простую черную матовую 200 руб /баночка

Инструмент у меня дома есть всякий

Грунтовал на три раза с перерывами по полчаса. Потом оставил все до след дня

Утром встал и прошелся краской на два раза.

Конечно из меня еще тот маляр, получилось 3-4 потека, но я особо не переживаю

Краску оставил сохнуть на сутки

Сегодня стал вешать бампер, довольно легко в одни руки надел его на раму, подключил лебедку и … …. она не работает

Сдернул бампер и тут то увидел все порнографию с проводами … Как уже говорил , полез внутрь , снял крышку и ….. хорошо, друг рядом (в электрике петрит). Прозвонили провода , нашли обрыв , размотали все скрутки , пропаяли , заизолировали. Закрыл все отверстия от влаги , закрепил провод выходящий на пульт , чтобы не мотался… как кишка , (ведь от этого и обрыв провода)

Теперь я уверен , лебедка меня не подведет.. Оказывается ни на кого не надо надеяться и проверять все надо детально и внимательно за любыми мастерами.

Вот так … три дня на все и 2000 руб

За неделю до этого подъезжал к малярам и приспрашивался , сколько стоит покрасить бампер

- Сними Бампер , отвези на пескоструйку , потом мы его покрасим за 6 тыс!

Ну нам не надо особо красиво , надо чтобы все нормально работало , так что обошлись своими силами.

А заодно и полностью ревизия лебедки прошла ))

Номер немного сместил от центра вправо . Это чтобы удобнее было добираться до рычага переключения режимов работы лебедки.

И еще , следуюя советам друзей , сделал возможность отключения питания лебедки на период ее ненадобности

Потому как бывали случаи что от тряски или при ударе, лебедка включалась самопроизвольно , а это чревато последствиями

Все началось с Suzuki Escudo 2.0 (сузуки эскудо), машина 1996 года выпуска, с надежным рядным двухлитровым двигателем J20a, три двери и абсолютный сток.

Сваял на него самый первый передний бампер из 3 мм стали, без корзины под лебедку, но с защитой во все пузо прям от него – тоже из 3 мм стали. Там же сразу и сделал задний бампер.

Следующий бампер был сделан из 2 мм стали (холоднокат) с кенгурином, он был сделан только ради того чтобы наматывать на усики в центральной части стального металлического троса, ну и предполагалось что на ушки по углам будет натянут впоследствии веткоотбойник на багажник — так кстати этого и не сделал в виду неудобства доступа под капот автомобиля. Лебедка установлена ComeUP 6000S.

Затем, борьба с весом окончательно взяла вверх и был изготовлен новый бампер из 2 – ки холодноката но без дуг — весом в 13 кг!, а этот бампер был продан вместе с корзиной под лебедку, так как хоть они и было раздельными устройствами но имели стопроцентную сопряженность.

Установлен шноркель из LLDPE пластика, идеально подходящий по кузову.

Установлен багажник экспедиционник с усилителем кузова, со всеми необходимыми плюшками (крючки для быстрого монтажа груза, площадка под люстру, площадки для крепления допсвета и антенн)

О рациях и прочему сопутствующему шмудряку упоминать я думаю, смысла нет.

Следующие машины пошли как то сами собой, людям понравилось что я и как делаю, так и зародилось мое хобби в виде изготовления под заказ багажников, бамперов, защит, силовых порогов и прочих полезных полезностей.

Нисан Мистраль (Nissan Mistral) и Митцубиси паджеро спорт (Mitsubishi Pajero Sport)

Силовой передний бампер на мистраль и следом сразу же бампер на Митцубиси паджеро спорт,

Передний бампер Митцубиси паджеро 2.

Клиент попросил не красить, по такой технологии я уже бампера не делаю, это просто для примера и возможной формы.

И затем силовой бампер с отечественной лебедкой СПРУТ на корзине внутри бампера. Бампер уже был гнут промышленным листогибом, сварки минимум. Что я считаю очень правильным.

Передний бампер на Мицубиси Паджеро 2 (Mitsubishi Pajero 2-го поколения) – тоже самое, промышленный гиб – минимум сварки. Площадка под лебедку отдельно на раме.

И экспедиционный багажник на него же, с отверстием под люк. Покраска полимерка + лак.

Передний силовой бампер на Тойота Сюрф (Toyota Surf) 130 кузов

Отдельно корзина под лебедку отдельно бампер на Сюрф в 130 кузове, корзина как и ранее и далее всегда является силовым элементом, за которую можно джечить машину. Доступ к лебедке через закрывающееся отверстие в бампере. Кенгурин — формой по желанию клиента.

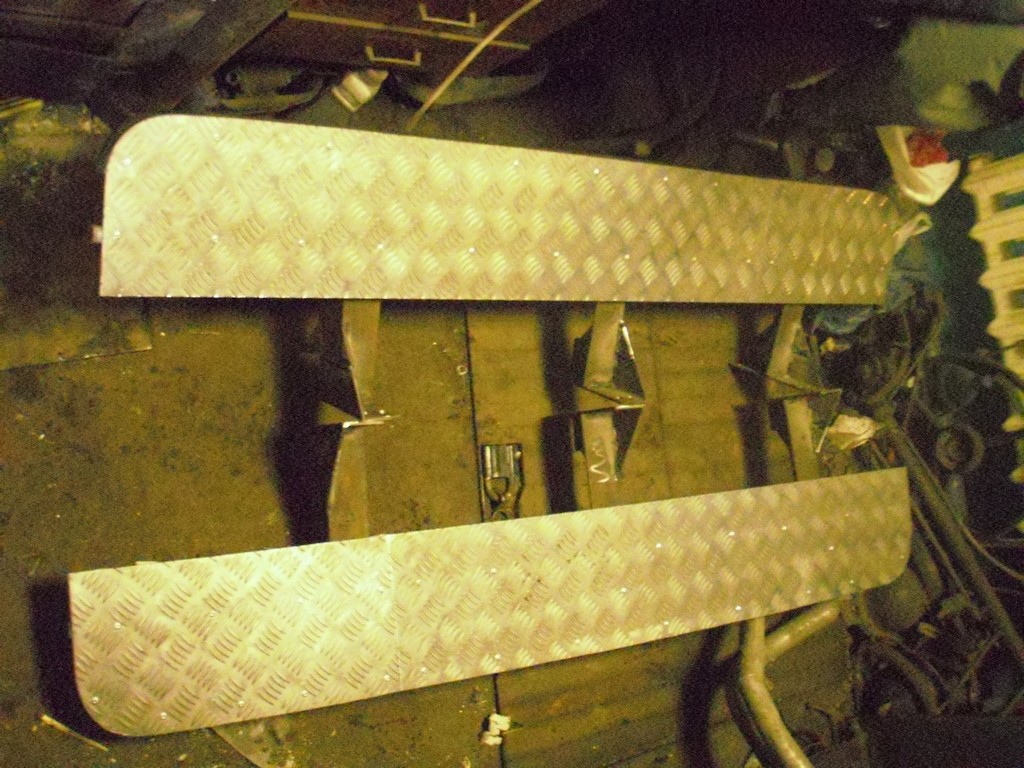

Также был установлен мной Шноркель, и силовые пороги на Тойоту Сюрф 130. Впоследствии пороги сверху обшил рифленым алюминием.

Передний силовой бампер на Газель.

Как то раз для одного хорошего человека сделал бампер бутафорский на газель, т.е. в принципе на любую машину с рамой могу сделать бампер )))

Тем, кому надо подготовить экспедиционную машину из Баргузина или Соболя думаю можно будет помочь.

Передний силовой бампер на УАЗ буханку из труб.

Был еще один интересный на мой взгляд проект. Был изготовлен бампер из труб — легкий, прочный и функциональный. В живую он смотрится очень хорошо, возможно он смотрелся бы еще лучше, если бы центральную часть кенгурина сделать из более толстых труб.

Передний силовой бампер на Митцубиси Паджеро СПОРТ (Mitsubishi Pajero SPORT)

Довольно сложный бампер в изготовлении, так пожелал заказчик, но зато он довольно симпатично смотрится и достаточно функциональный, установлены мощные противотуманки Hella, доступ к лебедке сверху, можно джечить, буксировочные проушины вынесены на бампер. Покраска полимерка + лак.

Передний силовой бампер на Митцубиси Монтеро (Mitsubishi Montero)

Сделан так же как и бампер выше, но с другим кенгурином, и силовые буксировочные петли взяты от газели, смонтированы на корзину — так же можно джечить данный бампер.

Так же встраиваем лебедку в штатные бампера автомобиля, если позволяет конструкция.

Лебедка в штатный бампер Хундай Терракан (Hyundai Terracan)

Лебедка в штатный бампер крузака 80ки (Landcruiser 80)

Лебедка в штатный задний бампер Нисан Мистраль (Nissan Mistral)

Также встраиваем лебедки в штатные бампера таких машин как Нисан Патрол, Сузуки Эскудо\Витара, Тойота Сюрф 130/185 кузова.

Задний силовой бампер на Мицубиси Паджеро СПОРТ(Mitsubishi Pajero Sport)

Мощный, реально силовой бампер с американским квадратом под фаркоп, с розеткой на прицепное, с парктрониками, с задним рабочим светом, тщательно подогнанный к кузову автомобиля, с учетом свободного хода автомобиля на подушках кузова при диагональных вывешиваниях. Рабочая поверхность закрыта рифленым алюминием. Покраска полимерка + лак.

Передний железный бампер на Сузуки Джимни (Suzuki Jimny)

Легкий и прочный бампер с штатными туманками, есть возможность установить легкую лебедку.

Следующий интересный проект. Передний и задний силовые бампера на УАЗ Буханка.

Силовой передний бампер на Тойота Тундра (Toyota Tundra)

Так как сам родной бампер по сути железный и достаточно прочный, было решено сделать два силовых американских квадрата спереди, а родной американский квадрат был сзади. Плошадка под переносную лебедку уже была, осталось дело за малым — изготовить два квадрата спереди и одеть панцирь из 4 мм стали. Так же из 4 мм стали изготовлена защита двигателя с усилением.

Силовой задний бампер на Тойота СЮРФ 130 кузов (Toyota Surf 130)

Реально силовой бампер на Тойота сюрф 130 кузов – основой идет швеллер (обусловлено наличием фаркопа), встроен рабочий свет и буксировочные проушины от газели. Без покраски. Рабочая часть бампера сверху обшита алюминием.

Силовой бампер на тойота сюрф 130

Задний силовой бампер на Сюрф 130

Проект Сузуки Эскудо (Suzuki Escudo 2.0)

Изготовлено и установлено:

- защита двигателя, раздатки и бензобака.

- бодилифт. Бензобак поднят в раму на 8 см.

- Экспедиционный багажник.

- Площадка в подкапотное для компрессора, установлена пневмо блокировка (типа ARB) в задний мост, для нее же установлен ресивер под днище.

- площадка для переносной лебедки COMEUP 6000S

- Силовые пороги.

- развел эл. проводку (рация, блокировка, концевики дверей на герконах, доп свет и т.д.) и трассу для пневмы по авто,

- изготовил потолочную консоль,

- установил и подключил люстру,

- крепление доп. Бензобака,

- лифт подвески,

- усилил хвостовик переднего полумоста.

- установил шноркель.

органайзер в багажник и откидной алюминиевый столик на задней двери

потолочная консоль с преобразователем 220/12в и рацией

рация и пульт управления рабочим и доп светом

компрессор в подкапотном

Следующий проект Тойота Сюрф в 185 кузове (Toyota surf 185)

Изготовлен и установлен:

- передний силовой бампер с площадкой под лебедку

- Шноркель

- Экспедиционный багажник.

Следующий любопытный проект для промышленного альпиниста.

Экспедиционный багажник на тойота РАФ (Toyota RAV)

Данный багажник собран из более 200 (двухсот!) элементов, в нем присутствует люк, а в самой машине ДВА люка – оба могут подниматься в рабочее крайнее положение не задевая багажник. По умолчанию крючки для монтажа груза, площадка под рабочий свет, нетривиальное крепление за кузов самого багажника. Обмотан паракордом уже самим клиентом для бережной перевозки заказов. Багажник имеет сужение по вертикали и от передней части к задней.

Статья будет дополнятся и расширятся….

Какие то мелкие работы не стал указывать здесь по причине того что это довольно банально и нет творчества. Но в целом, я думаю, сформировал представление о том, что можно изготовить в нашей мастерской.

В данной статье рассматривается процесс украшения автомашины на примере передней части бампера, хотя встречаются варианты усиления порогов, крыши, заднего бампера, радиатора и иных частей автомашины.

Последовательность изготовления силовых бамперов

Самым распространенным местом, в котором производят сборку накладок, является дача или в гараж. В качестве основы используются листовой металл (толщиной 2-3 мм), круглая труба или коробчатая балка (подобная той, что составляет каркас автомобиля).

Для того чтобы изменить внешний вид кузова, необходимо провести ряд мероприятий.

Часть 1. Предварительная подготовка

1. Разборка передней части кузова автомашины.

С места, намеченного для установки силового бампера, снимаются все накладные элементы, относящиеся к заводской комплектации.

2. Изготовление макета.

Для изготовления выкройки берется кусок картона подходящего размера и скотч. Технология не представляет трудностей: примерить, обрезать, собрать на отрезки скотча, опять приложить к намеченному месту. Сделать окончательный вариант и развернуть эскиз. Особенно тщательно проверить размеры и координаты элементов, расположенных симметрично.

3. Усиление лонжеронов.

Заранее следует иметь в виду следующее. В зависимости от намеченной формы, силовой бампер отяжелит конструкцию автомобиля на 15—25 кг (а иногда и больше, это зависит от количества труб). Стоит поинтересоваться стойкостью каркаса свой машины. К примеру, автомобиль марки Нива нуждается в усилении жесткости силовой конструкции.

К выступающей части лонжеронов прикрепляются специальные пластины, необходимые для предотвращения деформации при стяжке. Предварительно их покрывают антикоррозионным составом, также защищают от разрушения просверленные отверстия. Посредством пластин происходит удержание собранного силового бампера на автомобиле.

Пример чертежа силового бампера:

Часть 2. Монтажные работы

1. Сборка каркасной рамы.

По заранее сделанной бумажной выкройке из металлического листа вырезается каркас, пазы, отгибаются борта. В зависимости от толщины исходного материала, для прорезей и отверстий используются ножницы по металлу, дрель или газовая горелка. Окончательную форму накладной короб приобретает после применения сварочного аппарата.

В случае если рама собирается только из прямоугольных труб, их надрезают изнутри, сгибают по размерам согласно бумажной выкройке. Сначала соединяют части центральной поперечины, затем - боковые стороны. Сваривают.

2. Изготовление дополнительных элементов из труб.

Лучшим оборудованием для того, чтобы металлу круглого сечения придать аккуратную форму, является трубогиб. При отсутствии такового, по оси сгиба конструкцию аккуратно, чтобы не прожечь дыру, нагревают газовой горелкой. При этом один из концов трубы понемногу направляется в нужную сторону.

3. Сварка каркаса по элементам и его сборка.

В случае если предусмотрены п-образные компоненты, защищающие радиатор, для них прожигают отверстия в основании рамы. Затем их приваривают по месту.

Часть 3. Обезжиривание и покраска готового изделия

С тем чтобы привести силовой бампер к презентабельному виду, необходимо произвести процесс окрашивания (по традиционной технологии). По завершении процесса силовой бампер, изготовленный своими руками, займет положенное ему место на передней части автомобиля.

Стоит иметь в виду, что все места, где в заводской конструкции просверлены отверстия, должны быть соответствующим образом обработаны антикоррозионными составами, а затем покрыты краской, лаком, консервантом. В противном случае очень скоро взгляд прохожих будет притягивать не оригинальный силовой бампер, а пятна ржавчины, разъедающие конструкцию.

Идите в ногу с современными тенденциями моды, оснащайте свой автомобиль модной инсталляцией. Изготовление силовых бамперов по силам многим автолюбителям!

Итак, переходим к заключительной части нашей трилогии про силовой обвес. Делаем самостоятельно задний силовой бампер.

Штатный задний бампер у моего сурфа, хоть и не был гнилой и неплохо для своего возраста сохранился, вопреки утверждениям некоторых форумчан не выдерживал поднятия хай-джеком. Даже подкладываемые между ним и клювом джека досочки не спасали – тонкое железо гнулось.

Поэтому первым делом снимаем штатный бампер.

Над тем, как надежно закрепить вновь изготавливаемый бампер, который в целях экономии веса предполагалось делать также из круглой трубы, пришлось немного почесать репу. Ведь в то же время он должен быть и легкосъемным. После внимательного осмотра рамы решение родилось. В торцевые открытые концы рамы было решено вставить кронштейны крепления основной трубы бампера, благо после лифта кузова появившееся свободное пространство между рамой и кузовом облегчало эту задачу. При этом крепить кронштейны к раме можно через уже имеющиеся в раме технологические отверстия, то есть никаких новых дыр в раме сверлить не надо.

Вставляем патрон в раму и отмечаем места для отверстий напротив штатных отверстий в раме – их по два на внешних боковых сторонах рамы и по одному на нижней. Сверлим отверстия, внутри патрона привариваем гайки под болты соответствующего размера – по-моему, у меня были М14 небольшой длины.

Затем под небольшим углом вниз к патрону привариваем вторую часть кронштейна — профильную трубу, к которой уже будет крепиться основная труба бампера. Тут тоже нужно подойти ответственно, ведь на место соединения придется вся нагрузка на кронштейн, поэтому провариваем как следует, не жалеем металла на усиление соединения.

Здесь такая фишка – вставить кронштейн в раму можно только при наполовину открытой задней двери – в таком положении ее нижняя часть поднимается и оказывается выше рамы. Для машин без лифта кузова, видимо, такое крепление не подойдет, придется делать что-то типа П-образного профиля, надевающегося на раму снизу, то есть открытой стороной вверх. Ну или устанавливать/снимать бампер только при снятой задней двери, а сам кронштейн делать Z – образным.

Кстати, те, кто заинтересуется подобной затеей, пусть не смущаются тем, что их рама выглядит не так, как на моих фотках – у меня добавлена поперечина к концам продольного профиля рамы, о чем я упоминал в записи про погребок.

Далее к кронштейну привариваем круглую трубу 57х3,5 мм. Я сначала рассматривал как вариант профильную трубу 40х60, которая у меня была в наличии, но когда примерил и посмотрел со стороны, мне это показалось стремным и не вписывающимся в общую концепцию обвеса (о как!).

К трубе привариваем отводы подходящего размера, к ним – хвостовики, повторяющие контур кузова, до задних арок.

С выносом трубы назад и в стороны я скромничать не стал – сделал побольше, чтобы бампер реально защищал кузов при наезде на дерево. Ширина получилась вровень с фендерами задних крыльев, вынос назад – достаточный для того, чтобы можно было залезть и встать на бампер. Хорошенько все провариваем, зачищаем, затем к торцам боковых концов трубы привариваем пластины из стали 3 мм, которые будут защищать кузов от летящей из-под колес грязи и к которым прикрепим брызговики.

Для упрочнения пластин привариваем под углом трубу диаметром 34 мм.

Между кронштейнами также для усиления конструкции можно приварить профиль, я использовал 20х40.

Красим бампер и примеряем на авто.

Может быть, и так пойдет, но мне показалось как-то куцевато. В итоге я добавил над основной трубой по боковой дуге, повторяющей ее контур и внешние габариты. Уже симпатичнее.

Из прочной конвейерной ленты вырезаем брызговики (у меня получились шириной 37, длиной 35 см) и прикручиваем к бамперу.

Для того, чтобы их не намотало на колесо и не оторвало при наезде на препятствие задом, фиксируем цепью. Цепь лучше крепить не за самый низ брызговика, а за середину или чуть ниже, и немного оттянуть брызговик назад – так меньше шансов зацепиться цепью, и конец брызговика не будет задевать колесо.

Теперь вроде все здорово и смотрится неплохо, можно ездить на сурфе задом по кустам и поднимать его хай-джеком за задний бампер, но вот где возить этот самый хай-джек? Для такой высоты автомобиля нужен джек с самой длинной рейкой (60 дюймов), а он в багажнике не помещается. Багажника на крыше тоже нет, потому что мне лично он в принципе не нужен, а заморачиваться на него только из-за домкрата – не лучший вариант. Решение было готово еще на стадии проектирования бампера – на нем же и возить домкрат! Идея простая как в исполнении, так и в дальнейшей эксплуатации – чтобы достать домкрат, не нужно тянуться на крышу, обтирая грязь с кузова пузом и руками и рискуя уронить чугуняку себе на голову. Для этого на нашем бампере и предусмотрены крепления из стальных пластин толщиной 4 мм, усиленных снизу – как-никак, вес серьезного хай-джека почти 15 кг.

К бамперу домкрат притягивается двумя гайками-барашками за рейку, которая отверстиями надевается на соответственно два приваренных к бамперу болта М10. Проверено – крепление надежное, ничего не стучит и не болтается.

А для того, чтобы к домкрату не приделали ноги какие-нибудь находчивые ребята, в районе его пятки над рейкой привариваем к трубе бампера стальную пластину покрепче (я взял от рессоры УАЗа), в ней делаем отверстие, такое же в нижней пластине, на которой лежит домкрат, и надеваем подходящий замочек. Теперь даже при открученных барашках сдвинуть домкрат вверх-вниз и назад не позволят замок и пластины, в которые он продет, а вправо-влево – опоры домкрата, которых в этом месте две, и между которыми помещается пятка домкрата.

При определенном уровне и частоте внедорожных поездок, родной задний бампер становится на сурфе слабым местом. Решаю, что в четвёртый раз его выпрямлять и ставить на место смысла нет.

Решено — будет силовик.

Цели:

1. Защита задней части кузова прежде всего от ударов снизу — длинная корма при внедорожинге постоянно цепляется, бьётся, скребёт.

2. Основа для фаркопа (в будущем планирую довести дело с прицепом до логического завершения).

3. Возможность пользоваться Хай-Джеком, что тоже немаловажно на бездорожье.

Идея самосделать обусловлена не столько финансовой экономией, сколько реализацией своей концепции.

Стоит заметить, что без доблестного чудо сварщика Серёги у меня бы ничего не вышло. Сварочные (да и иные труды) его творения всегда отличались именно тем, что нужно. Ну, а макет, идея, конструкция — это уже моё творчество.

Методология — снимается нафиг родной порядком подбитый бампер…

Сперва думалось встроить в силовик дополнительные фонари, но позже от этой идеи пришлось отказаться.

Итак, собираем первый образец макета.

В процессе полёта мысли и здравого разума, постепенно отсекается всё ненужное, лишнее, тяжёлое, громоздкое, непрактичное.

Всё, макет готов.

Он разбирается, детали симметричатся (чтоб левая и правая были одинаковыми), по ним, как по лекалам, из металла (3-ки) вырезаются части рабочей модели бампера. Под коробом силовая конструкция — поперечная балка с креплениями к лонжеронам рамы и двумя диагональными распорками для пущей прочности.

После сборки проварка швов, зачистка, шпатлёвка, грунтовка, покраска, подгонка, установка.

Вот, что получилось в итоге.

В итоге всё получилось даже лучше, чем хотелось. Неоднократными вылазками прочность проверена.

Уклон задней кромки для джечения под низ — чтоб джек тянул при подъеме назад и можно было бросить не только в стороны, но и назад. Так же отверстия для установки лапы джека в работе в обычных условиях, фаркоп, распорки боковых защитных пластин, которые опущены чуть ниже боковых карманов багажника. Нижняя кромка бампера выполнена в виде небольшой лыжи — во время езды на жопе чтоб не было эффекта "зачерпывания".

Напутствие — если кто хочет повторить творчество и полёт мысли — делайте бОльшие припуски на зазоры между бампером и кузовом. В статике всё норм, а в аццких диагоналках кузов все же иногда касается бампера — пришлось подпиливать. Сваривать с учетом того, что при нагреве металл тянется, изгибается винтом и прочим образом деформируется, так что лучше бы застапелить, прихватить и постепенно проваривать.

Читайте также: