Самодельный эбу для инжектора

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

СВОИМИ РУКАМИ ЭБУ инжекторного двигателя на базе Ардуино

Ищу единомышленников, для реализации такой идеи, у меня есть наработки, есть Ардуино, куски алгоритмов. и много желания завершить дело до конца!

вот схема по которой я собрал муть.

разноцветные шарики это датчики, так как с них должны сниматься данные и подключил их к аналоговым входам/выходам, которые способны в 10 битном разрешении снимать данные по напряжению, которое изменяет датчик в зависимости от условий , то есть от 0-1023, достаточно точно, но все зависит от дискретности самого датчика., чем датчик круче. тем точность измеряемогнапряжения будет выше.

с лева на право датчики, Температуры ОЖ, Воздуха на впуске второй, далее датчик Хола, датчик положения Коленвала, датчик разряжения на впуске(либо ДМРВ вместо него, главно определить объем , который всосался через коллектор:-) ), и шестой пока вакантный, так как не знаю как прописать действия при детонации! данные мозги пока без лямбды :-( ее тоже не знаю как прописать, так как надо найти закономерность в графике и прописать функцию математически так же и датчика детонции. но этих датчиков хватает чтобы завести двиган.

с права я вывел общую землю, так как на платформе она есть и общая для всех! питание всех датчиков от 5 вольт, если требуется запитать от 12 вольт, то это можно реализовать через стабилитрон и кандеры, которые подбирал на обум. чтобы добиться выходного напряжения 5 вольт (таковой можно успешно выпаять из блока питания компа, там есть стабилитроны на 12 вольт и на 5 вольт, так как питание микрочипов материнской карточки и т д идет от 5 вольт, а вся остальная перефирийная муть от 12 вольт), на самом верху схема, но земля там общая с 5 вольтами платформы Ардуино.питание платформы тодже через сталитрон (стабилизатор напряжениея, выставленный на стабилизировать напряжение с 12 на 5 вольт, такой же можно и 9 вольт замутить для питания Ардуино!)

получается что с лева на аналоговые входы/выходы у меня подцеплены органы чувств, но их может быть и больше, можно более сложну и большу Мега Ардуино и там можно до 15 датчиков подцепить.

с права я цепляю исполниетльные мехнизмы!

тут у меня размещены чисто 4 форсунки, что касается катушки зажигания, то у меня идет постоянное питание на нее при включении зажигания. и искра формируется по средствам контактного зажигания через трамблер, хотя выходов осталось еще куча и при желании можно сделать на зажигание ДИС2 (если найти ардуино с многопоточной реалицией работы алгоритмов, но моя ардуино работает однопоточно). так же можно подцепить еще электропневмоклапан для стабилизации ХХ. (просто на моей машине 3 электропневмоклапана для стабилизации ХХ + сам клапан ХХ и того 4 штуки)

остается проблема одна, а именно это смещение УОЗ во время работы. так как не знаю как в уравнениях прописать смещение УОЗ в зависимости от данных датчика детонации. и если это трамблер то там датчик детонации как третья сиська, не нужен. я так думаю.

почему выбрал именно платформу Ардуино .а не паял сам схему, просто для пайки схемы нужен програматор, а он стоит 30 тыс руб приличный, а это дороговато. а ардуино тот что заказывал не ришел. но купил другой с рук за 600 руб! думаю изза цены все становится ясно что проще купить Ардуино за 600руб и программировать его, чем паять все самому и покупать программатор за 30 тыс руб!

так же есть 4 выхода ШИМ (широтно импульсная модуляция), для вывода диагностики на аналоговые данные на стрелочные приборы (тахометр, экономайзер, температуру ОЖ и так далее.

вот картинка

я стараюсь все подвести к датчикам с Тазиков отечественных, они дешевле.

Миниатюры

Спрашивается на кой это нужно кроме как для угонов дорогих автомобилей, блокировать работу сигналки отключением фар и динамика, подцепить свой блок и завести с компа, контролируя параметры итого 20 минут на угон.

Налицо недостаточная квалификация для разработки радиоэлектроники.

Конденсаторы надо подбираь не наобум, и стабилитрон - это совсем другая радиодеталь.

Это дополнение к непонятности для чего вообще это нужно.

Ну и насчет

проще купить Ардуино за 600руб и программировать его, чем паять все самому и покупать программатор за 30 тыс руб

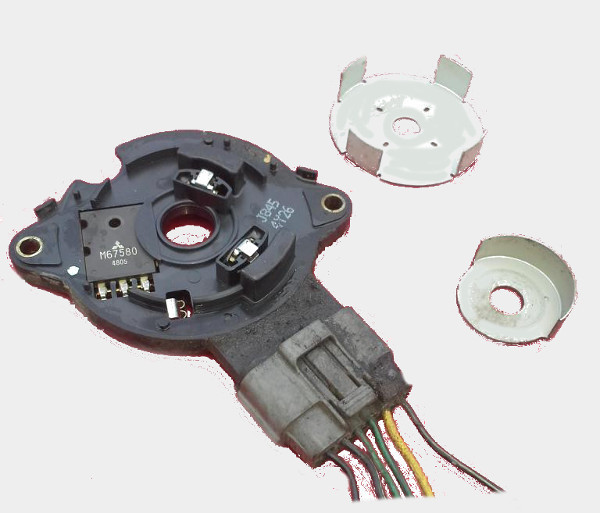

Итак, старенькая Киа Прайд. Под капотом у неё есть вот такая штука, к которой подходит десяток проводов — это распределитель зажигания, в корпус которого заодно встроены датчики положения распредвала и катушка зажигания.

Нас для начала интересуют датчики положения вала. Если мы начнём этот распределитель немного разбирать, внутри мы увидим:

Если поразбирать еще немного, то мы увидим и внутреннее колесо, и сами датчики.

Эти два жестяных колеса сидят на валу, вращаются вместе с ним — и, о чудо, формируют в двух торчащих наружу проводах вот такой очень простой сигнал:

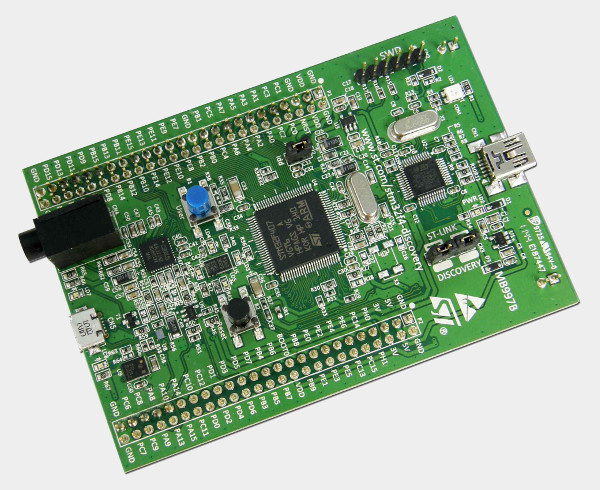

На этом наше везение не заканчивается: хотя мы и знаем, что аккумулятор в автомобиле обычно двенадцативольтовый — сигнальная электроника работает обычно на пяти вольтах! А это значит, что этот сигнал можно вот абсолютно как он есть подключить к например stm32f4discovery — это такая плата с микроконтроллером, в которой цена менее тысячи рублей сочетается с 32ых битным процессором частотой 168 МГц и даже арифметическим сопроцессором.

Если решить программировать это чудо с использованием ChibiOS/RT, хотя бы для упрощения интерфейсов работы с периферией, то вот таким несложным кодом мы получим в консоль работающий тахометр.

По-моему, достаточно просто. Но, всё-таки одно дело — считать что-то с датчиков, и совсем другое дело — сгенерировать какой-то управляющий сигнал.

Давайте разберёмся, как же управляются форсунки?

Чтоб не экспериментировать сразу же с большим и железным двигателем, продолжим пока только с оригинальным блоком управления — даже если мы его хотим заменить на свою плату со своим кодом, всё равно будет полезно собрать побольше информации. Например, будет полезно

собрать информацию о ширине управляющего форсунками сигнала в зависимости от оборотов двигателя.

Итак, берём блок управления и кладём его на стол.

Аккумулятор у нас в машине на 12 вольт? так и старый ATX блок питания — тоже на 12 вольт, его и используем для питания блока управления на время экспериментов.

Когда мы подключались к автомобильной проводке, мы видели там пятивольтовый сигнал — но сам датчик положения коленвала работает как открытый коллектор — т.е. провод датчика либо заземлён, либо ни к чему не подключён. Чтоб эмулировать такой датчик, нам будет нужен транзистор.

И немного кода для генерации сигнала.

Форсунки впрыска топлива управляются заземлением идущего к ним от блока управления провода. Чтоб интерпретировать такой сигнал от лежащего на столе блока, нам понадобятся один диод и один резистор:

Соберём это всё и запустим. И, опять чудо! Стандартный блок управления нам поверил, и на основании всего лишь одного эмулированного датчика — датчика положения распредвала — начал пытаться управлять форсунками!

На самом деле, для получения осмысленной таблицы подачи топлива нам нужно будет начать эмулировать еще и датчик расхода воздуха. Когда мы начнём управлять настоящими форсунками, нам уже не хватит простого транзистора для заземления этого примерно одноамперного соленоида — но всё это детали. Главное — сделать блок управления двигателем с нуля кажется реальным — так что я продолжаю этим заниматься.

Именно о таких обстоятельствах и о дизельном двигателе и пойдет речь.

Итак, постановка задачи:

- Дизельный двигатель с механическим насосом DW8, производства концерна PSA, 2000 г.в. Насос издох от времени.

- Новый топливный насос, приобретенный по случаю, с электронным управлением опережения впрыска от модификации мотора DW8B (Те самые обстоятельства).

- Полное отсутствие проводки под электронное управление, самого блока управления.

- Желание разобраться с нехитрой электроникой насоса, поднять навык, поглубже изучить работу таких насосов.

Немного теории

Раньше, когда дизельные двигатели были большие, они управлялись рядными насосами высокого давления. Всё очень просто — на каждый цилиндр плунжер, который давит топливо через форсунку. На плунжер давит кулачковый вал, который имеет изменяемую высоту подъема кулачков, так получается управление двигателем.

Потом стали делать насосы посложнее, распределенного типа. Плунжеров там один-два, топливо под давлением уже распределяется по цилиндрам специальным механизмом. Управление посложнее, но всё же механическое — рычаг газа и всё.

Полностью электронные системы впрыска сменили механические — каждая форсунка открывается по команде с блока управления, точно дозируя топливо и обеспечивая ну самый экологичный и экономичный режим работы двигателя.

Что за опережение впрыска? Как выяснилось позже, необычайно важный параметр в работе двигателя. От него зависит и приемистость, и максимальные обороты, и расход двигателя. Аналог на бензиновых моторах — УОЗ (угол опережения зажигания).

Суть этого самого угла опережения впрыска проста: чтобы сгореть топливу в цилиндре требуется время. Чем выше обороты двигателя, тем меньше времени есть у топлива, и поэтому его надо впрыснуть в цилиндр пораньше, чтобы после прохождения поршня через ВМТ топливо уже горело и отдавало энергию маховику. На низких оборотах наоборот, впрыскивать топливо надо сразу у ВМТ, чтобы оно начало гореть не заранее, и не создавало нагрузку на идущий вверх поршень. На холодном двигателе впуск надо делать раньше, на горячем — позже. Под нагрузкой — раньше (топлива больше), без — позже. Вот такая вот наука в одном параметре.

Беглое гугление показало довольно скудный объем информации по вариантам регулирования — очевидно это удел разработчиков топливной аппаратуры, даже ремонтники не оперируют какой-то теорией. Особенно печально с абсолютными значениями углов — для разных двигателей значения немного разные, и всё покрыто мраком тайны.

Понимание начало строиться с этой диаграммы:

Ну, за исключением отсутствия абсолютных значений, ничего сложного.

Вместе с теоретическими изысканиями стоило посмотреть и механический аналог всей этой системы — благо он есть в старом насосе. Механизм опережения впрыска там выполнен очень просто, даже изящно. Поршень, толкаемый давлением топлива в корпусе насоса подперт пружиной и связан с исполнительным механизмом — кольцом опережения. При возрастании оборотов давление на поршень растет и он сдвигает впрыск в раннюю сторону. При возрастании нагрузки происходит абсолютно то же. Кроме того, жесткость пружины изменяется при нажатии на педаль газа — чем больше нажата педаль, тем слабее пружина, и тем больше угол. Осталось теперь только реализовать всё то же в виде электроники, а значит пришло время оценить, что доступно из датчиков и исполнительных механизмов.

Проще всего с последними. Их ровно одна штука, клапан опережения впрыска, два провода. Представляет из себя соленоид, который отпирает топливную магистраль, тем самым понижая давление на кольцо опережения в насосе. Полностью открытый клапан соответствует минимальному опережению, закрытый — максимальному. Регулирование производится при помощи ШИМ на частоте около 50Гц. Степень регулировки высока, этим клапаном можно вытянуть целый зуб на ремне ГРМ, диапазон около 25-30 градусов. Это из плюсов. Из минусов — одному углу соответствуют разные значения заполнения управляющего сигнала в зависимости от температуры топлива. Это автоматически исключает открытую систему регулирования, и значит, пора посмотреть на датчики.

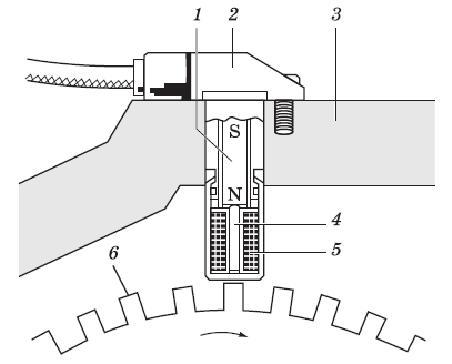

Итак, главный параметр, который контролируется системой — текущий угол опережения зажигания. Угол подразумевает значение в градусах между чем-то и чем-то. У дизельного двигателя это два датчика: датчик положения коленчатого вала и датчик подъема иглы в форсунке первого цилиндра.

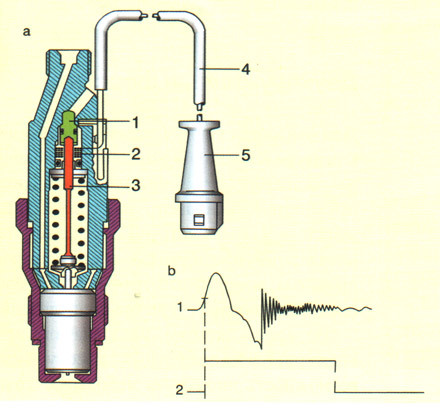

Датчики в моем двигателе выполнены индуктивными. Вот картинка, которая примерно соответствует датчику положения коленвала:

Однако, на дизельных автомобилях, датчик этот выполнен немного иначе — на картинке датчик взаимодействует с зубцами на маховике, в моем случае на маховике есть два углубления напротив датчика по диаметру. Они дают два импульса на оборот маховика, что означает 4 импульса на один оборот вала топливного насоса. Эту нехитрую мудрость я познал, получив сигнал, в 4 раза превышающий по частоте расчетный. В этом подходе есть плюс: так как импульса 4, можно снимать сигнал с любой форсунки.

Датчик подъема иглы выполнен так же, но в корпусе форсунки. Топливо, под давлением подрывает иглу распылителя, одновременно наводя в катушке форсунки слабый импульс.

Итак, для минимальной работоспособности системы необходимо два датчика. В моем атомобиле был (к счастью) один — датчик положения коленвала. Форсунку с датчиком пришлось приобрести отдельно, благо, на разборке стоит она совсем ничего.

Теперь сигналы надо обработать и ввести в контроллер, очередная трудность. Трудность потому, что готовой схемотехники входных цепей что-то в интернете не видать. В угаре конструирования был собран на коленке простейший формирователь сигнала: дифференциальный усилитель на LM358 и триггер Шмидта. Коэффициент усиления был выбран наобум, и равнялся примерно 50. Какова же была радость, когда с обоих датчиков я получил вполне нормальный сигнал!

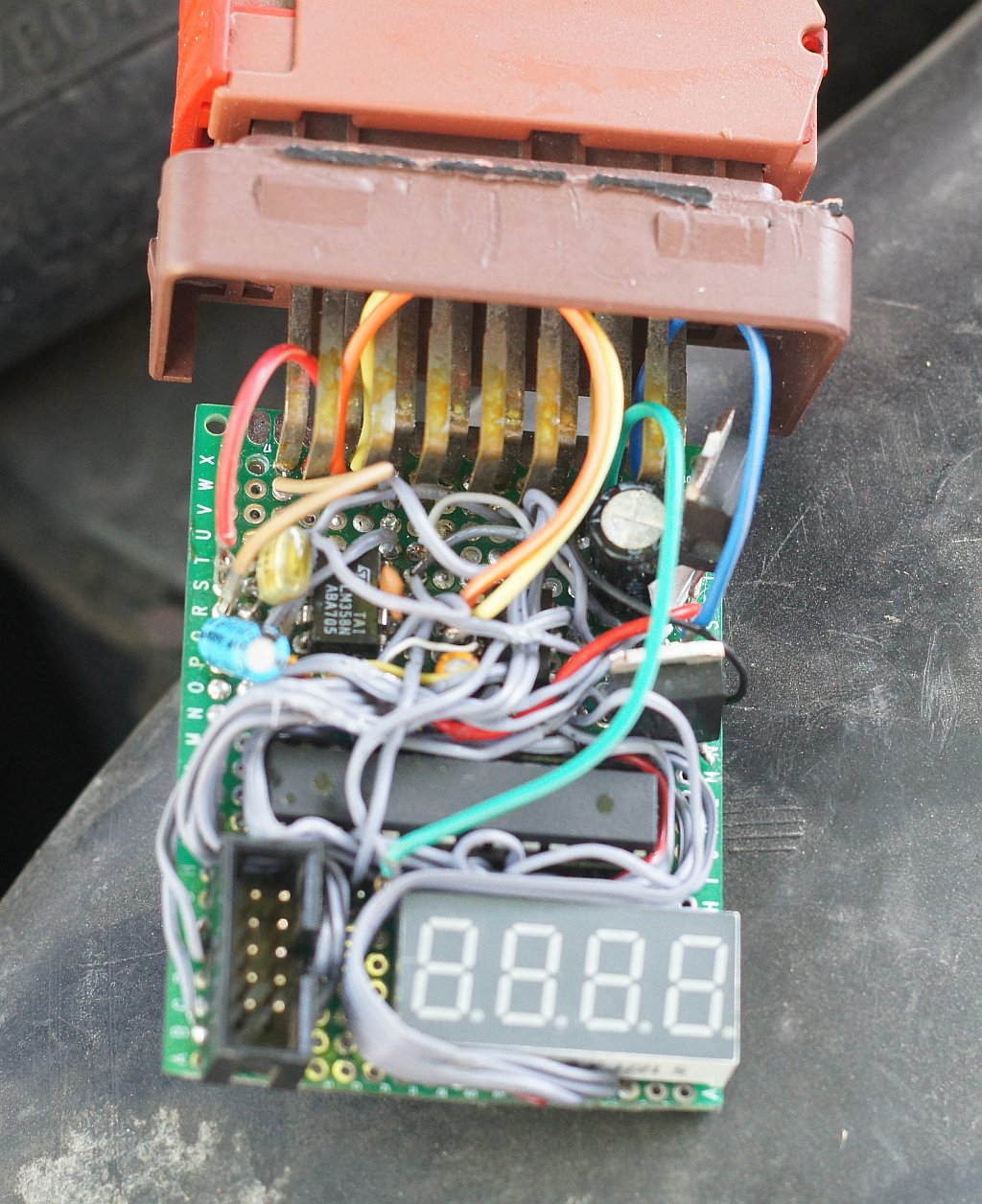

Самое время было оценить реальные параметры двигателя. Так же на коленке была собран простейший измеритель угла между двух сигналов с приемлемой точностью в 1 градус. Конструкция — микроконтроллер ATMEGA8A и семисегментный индикатор для наглядности.

Пришло время собрать всё это воедино, красиво оформить и откатать блок управления. Однако, радость была кратковременной. Сначала я выяснил, что простейший формирователь сигнала с форсунки очень сильно сбоит и даёт пачку импульсов вместо одного при повышении оборотов до 1800-2000 об/мин, совершенно не помогли в борьбе с этим ни защитные диоды, ни экранировка кабелей, ни игра с коэффициентом усиления, ни сборка типовой схемы формирователя из бензинового ECU. Поиск решения данной проблемы периодически всплывает на просторах рунета. Там же и был подсказан правильный ход мыслей — воспользоваться специализированной микросхемой.

Зовется она MAX9926, это целая линейка специализированных ИС для датчиков положения коленвала, датчиков ABS и прочих индуктивных. По отзывам — ну просто панацея, вытягивает полезный сигнал с уровня шумов и при наличии помех. Однако, ни найти её по месту жительства (даже не слышали), ни заказать из Китая (дорого и только крупные партии) я её не смог. Но есть ведь даташит с внутренней структурой, чего бы не повторить?

В результате родилась вот такая схема:

Небольшие пояснения

На микросхеме U5 собран дифференциальный усилитель с умеренным усилением. Никаких особенностей тут нет, разве что однополярное питание без резисторов сдвига, они не нужны для данного ОУ.

Интересная часть собрана на компараторе U6. По сути, это базовый компаратор-одновибратор с защелкой. Гистерезис вводится резистором R24, а резистор R23 и диод D10 задерживают задний фронт сигнала примерно на 5мс, что позволяет игнорировать все сигналы с частотой повторения выше 200 гц.

Опорный вход компаратора висит под изменяемым потенциалом, благодаря диоду D11 и резисторам R26, R27. Чем выше уровень сигнала на входе компаратора, тем выше порог его срабатывания. Это решает проблему разного уровня полезного сигнала в зависимости от частоты вращения двигателя.

Это заработало! Теперь без помех принимается сигнал и от форсунки, и от датчика коленвала. Самое время регулировать опережение впрыска. Очевидно, что для регулирования просто таки напрашивается ПИД-регулятор. Сложность, как всегда, в его настройке.

Закон изменения угла опережения от оборотов пока забит не в таблицу, а подчиняется линейному закону, без каких-то изысков. Для проверки сойдет, а там можно и заморочиться.

О железе

Так так процессы в данном регуляторе текут медленно, то и особого быстродействия не требуется. С задачей справился AVR-микроконтроллер MEGA8A на частоте всего 1МГц. Он комфортно успевает считать ПИД, обрабатывать прерывания по датчикам, отображать текущий угол на семисегментном индикаторе и выводить отладочную информацию в последовательный порт.

В общем, можно и нужно подводить итоги.

Разработка определенно удалась. Пару сотен километров на новом насосе не показали разницы в поведении по сравнению со старым, механическим. Расход топлива даже немного упал, и составил приятные 7.5л на сотню в городском цикле.

Навыков было получено бессчетное множество, как по теории топливной аппаратуры, так и по программированию микроконтроллеров.

Планы на будущее

В статье забыл упомянуть важное отличие дизельного двигателя от бензинового. В бензиновом моторе приготовление топливной смеси начинается с воздуха. Отсюда обязательные атрибуты любого ЭБУ для безнина: датчик давления воздуха (относительного или абсолютного), расходомер, датчик температуры. Регулировка двигателя тоже воздухом — дроссель.

На дизеле же смесь всегда обеднена, ни о каком стехиометрическом составе смеси нет и речи. В любом режиме воздуха хватает, это заложено самой конструкцией дизельного двигателя. Регулировка исключительно количеством топлива, и учитывать воздух при работе ЭБУ не нужно. Ситуация поменялась у Common Rail дизелей, там воздух считается так же как и на бензинках, хотя ошибки по количеству воздуха дизелям не критичны.

Вы можете написать сейчас и зарегистрироваться позже. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

Топ авторов темы

tightenloop 7 постов

Igel 10 постов

frig 11 постов

rusefi 61 постов

Популярные посты

Будет вообще замечательно если ТС перестанет бродить по чужим темам и указывать людям как жить.

Miniraser

rusefi какая тебе разница че там у кого с железом и софтом ? пиши там тихонько свою прогу (в слове "свою" я оч сильно сомневаюсь) 99% тот же vsextra только с яйцами на лбу! и что то на компе очень

Litl master

22 октября, 2013

А меня к себе примите?

Изображения в теме

Да причём тут точность. япона мать. Дело в верности показания вообще. Разница между 10мкф и 100мкф. Есть или нет?

Завалялись у меня аккумы, решил собрать повербанк. По идее же можно соединить их параллельно ? Мало б/у, на одном 3,921 на другом 4,04.

в кратце, итог все заработало, транзистор взят родной, диод как посоветовали, в разрыв одного провода от ручки газа поставил резистор 3,6 кОм проверил осциллографом скважность до ~50% все заработало, печатается новый корпус под приблуду и радиаторы, хотя нагрева не было от слова совсем за 5 минут работы

Похожий контент

В комплекте идет блок питания PD45+QC 3.0

input: 100-240V ~ 50/60Hz 1A

output: 5V3A / 9V3A / 12V3A / 15V3A / 20V2.25A

своим usb-c он и питает плату.

Что еще написано в официальной документации касаемо ее запитки:

- 12 Volt DC Input - JST PH2.0 4Pin

- The voltage range of the Delta power input connector is 7.4~15 volts. / т.е. ей надо от 7,4 до 15 вольт, чтобы работать

- The standard power source is 2A @ 12volts.

- So if you're choosing to use the lipo battery, you should use 2~4 cells. // только ни на форуме, ни в офиц доках, ни в саппорте - никто не говорит какие точно подойдут

- The maximum booting power required is about 10 watts, and the operational power required is about 3 watts with a low electrical load (with CPU power usage < 5%). // 10 Ватт надо чтобы стартануть и 3 Ватт чтобы работать

Уже точно известно, что можно запитать ее от повербанка. Но подходящий (12-15V и 3 Ампера) обычно шибко дорогой и тяжелый (как минимум 500 грамм).

Да, логично, что при такой цене плыты (с виндой и экраном там что-то около 400), всем остальным можно пренебречь, но я брал ее с рук за в 4 раза дешевле.

Есть несколько безхозных Li-ion аккумуляторов. Читал, смотрел, думал:

1) не все схемы одинаково полезны =)

2) не каждая плата с али нормальная

3) можно запросто устроить пожар

4) много случаев когда эту совсем вообще не дешевую плату убивали за 3 секунды.

Рисерч по ютубам и обзорам плат от независимх испытателей показал, что можно попробовать вот такие способы:

а) последовательно соединить 3шт li-ion + 3S BMS

б) берется небольшой повербанк на 5V3A, в него вставляется бустер например ZY12PDN

б1) берется небольшой повербанк на 5V3A, в него вставляется провод PD-DC в котором уже есть триггер, т.е. со стабильными 15/20 вольт на выходе

в) X шт li-ion батареек + LTC3780 как бустер

г) X шт li-ion батареек + IP5328P (поддерживает usb pd + мощность + защита уже встроена)

д) запитать как-то от li-po батарей.

В идеале: было бы здорово не больше 3шт батареек li-ion (вес) + какой-то надежный бустер : самодельный либо с Али.

Очень надеюсь на Ваши советы.

Доброго времени суток.

Итак, наконец то пришли кроссоверы от дяди Ляо. И теперь в тестовом режиме можно собрать и послушать всю АС. Но, есть досада. Усилитель собранный на Lm3886tf - фонит (шумит).

Думал может дело в трансформаторе, подключал 2 разных, на отдаленном расстоянии. Один даже фольгой обматывал. Все равно фонит.

Шум нарастает по мере увеличения громкости (на потенциометре), без подачи звукового сигнала. Но, если приложить палец например к конденсатору (коричневому) - фон практически пропадает (еле еле что то остается, но это уже надо прислушиваться). А если приложить палец к зеленому конденсатору - шум не исчезает, а даже слегка усиливается и искажается. Что делать? Как лечить?

НЧ - 25ГДН-1-8, 25вт, 8 ом. (от Radiotechnika S30B)

СЧ - широполосник Sharp, 18вт 8ом.

ВЧ - Yamaha, 20вт, 6 ом.

подскажите в чем может быть проблема?

собрал плату на страбилизаторе l5973d, подаю 15в на вход, все ок работает, подаю 27 вольт, микросхема хлопнула, хотя в даташите написано до 36 вольт. Подделка?

еще странным показалось КПД в 63% при нагрузке 80мА на выходе (4в).

Микросхемку перепаял, снял как работает.

DD1,DD2-К561ИЕ16, DD3-К561ТМ2, DD4-К561ЛЕ5, VD2-КД212, VD1-КД521, VD3-КД213, VT1-КТ3117, VT2-КТ817, VT3-КТ3102

ТЕСТЕР ФОРСУНОК НА КР1006ВИ1

© UKR-VLAD

Еще один вариант, присланный Владимиром, aka UKR-VLAD, из-за рубежа, с Украины.

D1,D2-КР1006 ВИ1. D1-ФОРМИРОВАТЕЛЬ длительности пачки (регулируется R1) D2-длительность импульса на форсунке (примерно 5ms. регулируется R2). П1‑я сделал из 4‑х мп (удобно – можно задать любую комбинацию)

Для запуска необходимо:

1.Соединить разъем форсунок с тестером

2.Подать питание на тестер

3.Выбрать номер форсунки или несколько

4.Нажать и отпустить кнопку (не более 1 сек.)

Тестер выполнен по минимуму. но все необходимое выполняет и достаточно стабилен.

Прибор для имитации сигналов ДПКВ

© Михаил Уханов. Ростов

Краткое описание схемы: На элементах D1.1 ‚D1.2 собран генератор с изменяемой частотой, так как выход с генератора имеет несимметричный меандр, далее стоит элемент D2.1 который делит частоту на 2 и формирует правильный сигнал. Сигнал поступает на счётчик D3, счётчик имеет набранный коэффициент деления 60 , выходной импульс со счётчика поступает на триггер защёлку D2.2 и сбрасывает его выход, чем запрещает счёт на элементе D1.3. Так как длительность импульса на выходе счётчика равна одному такту, мы имеем сброшенный выход триггера на два такта. И при следующем положительном фронте устанавливаем выход триггера в единицу, тем самым разрешаем счёт на выходе D1.3. Далее сигнал поступает на транзистор, и формируется неполярный сигнал со счётом 58 импульсов 2 пропуска.

Схема проверена на ЯНВАРЕ 5.1.1. Количество оборотов имитированных схемой от 240 до 10200 об/мин. При этом без ошибок по датчику коленчатого вала.

Рекомендации: резистор регулировки частоты желательно ставить логарифмический, счётчик К564 ИЕ15 можно заменить на два счётчика К561ИЕ8 немного подправив схему.

Программа тестер МЗ для систем Bosch M1.5.4

© Mobil (Юрий)

Программа предназначена для тестирования модулей зажигания. Программа зашивается в ПЗУ, ПЗУ устанавливается на время тестирования в ЭБУ на место штатной. На высоковольтные провода устанавливаются заземленные разрядники. Не забывайте соблюдать осторожность при работе с высоким напряжением! После включения зажигания лампочка СЕ начинает мигать, при нажатии на педаль газа, ЭБУ начинает формировать управляющие сигналы на модуль зажигания длительностью 2.8 мС, на разрядниках должна появится искра. Частота искрообразования зависит от степени нажатия педали газа, чем сильнее нажата педаль тем выше частота. Во время искрообразования лампочка СЕ горит постоянно.

Частоту искрообразования переведенную в обороты двигателя ориентировочно можно оценить по тахометру. Если отпустить педаль газа, то формирование управляющих сигналов на МЗ прекратится, а лампочка СЕ начнет мигать. Данная программа позволяет оценить работоспособность модуля зажигания не снимая его с автомобиля, так же тестирование

прямо на автомобиле позволяет проверить высоковольтные провода, проводку до МЗ и выходы ЭБУ формирующие управляющие сигналы.

Программу можно зашить не только в 27С512, но и в 27С64, 27С128 и 27С256, после програмирования необходимо отогнуть 1 и 27 ножки (чтоб они не вставлялись в панель) и соединить их с 28 ножкой для 27С64, 27С128, для 27С256 необходимо отогнуть 1 ногу и

соединить её с 28.

Тестер для проверки цепи датчика скорости (ДС)

© Олег Братков

Один из способов проверить исправность датчика скорости и его электрических цепей – использовать эмулятор датчика скорости. Можно конечно подключить другой, контрольный ДС, и крутя его вал, попросить помощника или водителя последить за стрелкой на панели приборов – дёргается ли? Ну ещё есть варианты…

Проверка РХХ

У РХХ две электромагнитные обмотки, которые не связаны между собой. Одна обмотка – движение иглы вперёд, другая – соответственно назад. Перемещение иглы на один шаг происходит в момент подачи на обмотку питания, следующий шаг перемещения – подача питания в обратной полярности на ту же обмотку.

Нажатие и отпускание кнопки S2 приводит к перемещению иглы, положение переключателя S1 задает направление перемещения. Подозреваю, что в механизме РХХ использован анкерный принцип. © Олег Кравчук aka Ol-102iL

И, наконец, тестер РХХ от ALMI

Тестер предназначен для проверки исправности регулятора холостого хода с шаговым двигателем (далее – РХХ), устанавливаемого на автомобилях ВАЗ.

1. При включении питания происходит инициализация РХХ, для этого выполняется 255 шагов в сторону задвигания штока, затем 70 шагов в сторону выдвигания. Эта логика является обратной к нормальной работе РХХ в составе дроссельного патрубка, так как выдвижение штока на 255 шагов недопустимо в том случае, если РХХ снят с ДП (шток может выйти из зацепления и выскочить вместе с пружиной).

2. После инициализации прибор готов к работе. Нажатие кнопок “выдвинуть шток” и “задвинуть шток” приводит к соответствующим действиям. При выдвижении штока будьте внимательны, он может выйти из зацепления и выскочить вместе с пружиной!

3. Непрерывный тест. Если нажать обе кнопки одновременно и ужерживать их более 3 сек., то прибор начнет периодическое задвигание и выдвигание штока на 255 шагов. Для прекращения теста нажмите любую кнопку.

4. С помощью потенциометра возможна регулировка скорости перемещения штока РХХ.

Пояснения к схеме:

1. Стабилизатор на 5 вольт LM7805 можно заменить на любой другой, в том числе, в корпусе TO-92 (78L05), так как потребляемый микроконтроллером ток очень небольшой.

2. Конденсатор в цепи 1‑й ноги ATTINY12 лучше использовать пленочного типа, так как керамические конденсаторы такой емкости обладают значительным ТКЕ (емкость сильно зависит от температуры).

3. Драйвер РХХ можно использовать TLE4728G или TLE 4729G. В зависимости от типа драйвера используйте соответствующий тип управляющей программы! Драйвер TLE4728G можно взять из неисправного ЭБУ Bosch MP7.0, драйвер TLE4729G – из ЭБУ Январь‑5.

4. Микроконтроллер ATTINY12L необходимо запрограммировать (прошить) перед установкой в схему.

Прошивка и описание внутри архива. СКАЧАТЬ

Акустический тестер ДПДЗ

ШТУЦЕР для манометра, для проверки давления топлива в рампе.

По многочисленным просьбам помещаем чертеж штуцера для подключения манометра к рампе. Чертеж выполнен и любезно предоставлен Hass & Dodgev. Для уплотнения используется любая подходящая резиновая трубка наружным диаметром 8 и длиной 6 мм. Чертеж, который Вам необходимо распечатать и отнести токарю, находится здесь. Если токарь начнет вдруг Вам втирать, что такой резьбы не бывает, смело разворачивайтесь и идите к другому токарю. В конце – концов найдется спец, который сделает Вам штуцер.

Разъем для подключения диагностического оборудования к автомобилям ВАЗ.

Разборка 55-контактного разъема ЭБУ.

Сначала надо рассмотреть на фото слева – конструкцию клеммы, а она замысловатая, усилена с двух сторон достаточно упругими плоскими пружинами, так что просто выдернуть провод или подковырнуть одну из пружин бесполезно, всякая попытка сжать одну из них (например, шилом), приводит к тому, что другая пружина еще сильнее закрепляется в посадочном гнезде.

Чтобы облегчить разборку и добычу клемм с проводами разъем надо разобрать, т.е. не только снять защитный кожух, но и отделить верхнюю половины от нижней. При этом могут отломиться боковые держатели, на которых написаны номера клемм. Ничего страшного в этом нет. По окончании процедуры обе половинки разъема и боковые держатели прочно склеиваются обыкновенным японско-китайским супер-клеем (за 2 – 3 руб.). Затем рассмотрите фото готовых щипцов, видно, что конструкция их примитивная. Задача этих щипцов сжать в гнезде обе пружины вместе. Поэтому размеры их подгоняются под посадочное гнездо разъема.

Читайте также: