Принцип работы гур краз 255

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Перед определением причин неисправностей в работе рулевого управления, изложенных в таблице, следует проверить регулировку шарниров рулевых тяг и гидроусилителя, давление воздуха в шинах.

Возможные неисправности, их причины и методы устранения

Неисправность

Метод устранения

Повышенный свободный ход рулевого колеса. Автомобиль "не держит дороги"

Повышенный свободный ход рулевого колеса (более 25° ) может вызываться увеличением зазоров в шарнирных соединениях рулевых тяг и гидроусилителя; ослаблением креплений рулевого колеса, кронштейна и картера рулевого механизма, сошки руля на валу сектора, вилок карданного шарнира на винту и валу руля, поворотных рычагов

Проверить свободный ход рулевого колеса . Проверку свободного хода (лифта) рулевого колеса рекомендуется производить люфтомером при работающем двигателе и положении передних колес, соответствующем движению автомобиля по прямой. При обнаружении ослабления креплений произвести их подтяжку, а при увеличенных зазорах - регулировку. Проверить и устранить зазор в шарнирах поперечной рулевой тяги.

* Следует помнить, что полное устранение зазоров не допускается, так как это может привести к поломке шарового пальца или тяги.

Рулевой механизм

Снятие рулевого механизма Снятие рулевого механизма производить в следующем порядке:

1. Установить колеса автомобиля в положение, соответствующее прямолинейному движению, затормозить автомобиль стояночным тормозом.

2. Вывернуть болт крепления вилки кардана на валу винта 17 (см.рис. 51) рулевого механизма. Отсоединить карданный вал 4 (рис. 50) рулевого управления от рулевого механизма 15.

3. Расшплинтовать и отвернуть гайку шарового пальца, соединяющего сошку 14 с гидроусилителем 12, отсоединить гидроусилитель от сошки.

4. Расшплинтовать и отвернуть гайку крепления сошки рулевого механизма и снять сошку 14.

5. Отвернуть гайки крепления рулевого механизма и снять рулевой механизм с кронштейном в сборе

с рамы автомобиля.

6. Отсоединить рулевой механизм от кронштейна.

Разборка рулевого механизма

Снятый с автомобиля рулевой механизм очистить от грязи, слить из него масло и промыть, после чего сделать следующее:

1. Закрепить рулевой механизм в приспособлении или тисках так, чтобы вал сектора 1 (рис. 51) находился в горизонтальном положении.

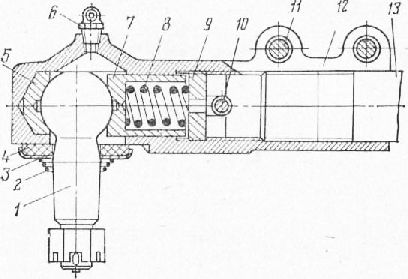

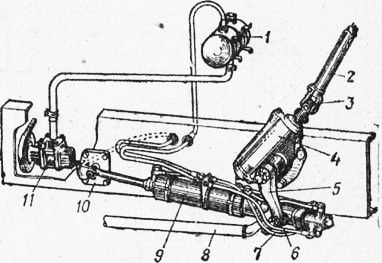

Рис. 50. Рулевое управление: 1 - масляный бачок; 2 - сливной шланг; 3 - питающий шланг; 4 - карданный вал; 5 - вал рулевой колонки; 6 - кронштейн гидроусилителя; 7 - нагнетательный шланг; 8 - трубка от распределителя к си левому цилиндру; 9 - насос гидроусилителя; 10 - сливная трубка; 11 - нагнетательная трубка; 12 -гидроусилитель; 13 - продольная рулевая тяга; 14 - рулевая сошка; 15 - рулевой механизм

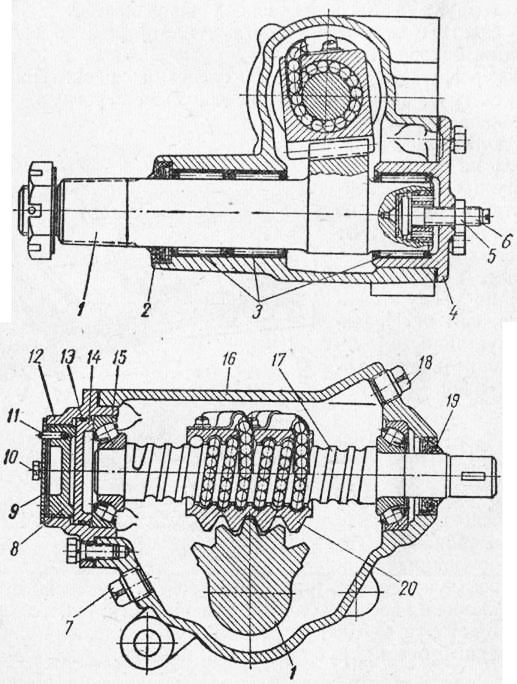

Рис. 51. Рулевой механизм:

1 - сектор; 2 - уплотнение вала сектора; 3 - игольчатые подшипники вала сектора; 4 - боковая крышка картера; 5 - контргайка регулировочного винта; 6 - регулировочный винт; 7 - пробка сливного отверстия; 8 - регулировочная гайка; 9 - стопорная пластина; 10 - болт крепления стопорной пластины;

11 - штифт регулировочной гайки; 12 - нижняя крышка картера; 13 - уплотнительное кольцо шайбы; 14 - шайба нижней крышки; 15 - подшипники винта; 16 - картер рулевого механизма; 17 - винт; 18 - пробка заливного отверстия; 19 - уплотнение винта; 20 - гайка-рейка

2. Отвернуть болты крепления боковой крышки 4 и извлечь из картера сектор с крышкой в сборе. Отвернуть контргайку 5, отделить крышку от .сектора.

3. Отвернуть болты крепления стопорной пластины 9, снять ее. Вывернуть регулировочную гайку 8.

4. Отвернуть болты крепления нижней крышки 12 и легкими ударами молотка в торец винта вывести крышку из посадочного отверстия картера. Вынуть винт 17 с гайкой-рейкой 20 в сборе из картера.

5. Узел гайка-рейка (с шариками) и винт подбирается индивидуально, поэтому разбирать его следует в случае крайней необходимости.

6. Выпрессовать из картера уплотнение 19 винта.

Проверка технического состояния деталей

Номинальные и предельно допустимые без ремонта размеры основных деталей рулевого механизма приведены в табл. 15.

Трещины и скобы, любого характера, на деталях рулевого механизма не допускаются. Повреждение резьбы на деталях допускается не более двух ниток.

При износе трущихся поверхностей деталей рулевого механизма сверх допустимых размеров изношенные детали следует заменить.

Сборка и регулировка рулевого механизма

Последовательность сборки и регулировки следующая:

1. Проверить легкость вращения винта 17 (см. рис. 51) в гайке-рейке 20. Вращение винта в гайке-рейке должно быть плавным, без заеданий и рывков. Момент затяжки, необходимый для проворачивания вин-

та при неподвижной гайке-рейке, должен быть 0,3-1,2 Н.м (0,03-0,12 кгс.м) в среднем положении и уменьшаться к концам.

2. Закрепить картер 16 рулевого механизма в тисках. Вложить в картер винт 17 в сборе с гайкой-рейкой 20; установить и закрепить нижнюю крышку 12 и отрегулировать затяжку подшипников 15 с помощью гайки 8. Подшипники должны быть затянуты так, чтобы момент затяжки, необходимый для проворачивания винта 17 (без уплотнения 19), был равен 1,2-2,5 Н.м (0,12-0,25 кгс.м). При этом не должно наблюдаться осевое перемещение винта. Винт должен вращаться легко, без толчков и заеданий на всем протяжении винтовой канавки.

3. Запрессовать в картер 16 уплотнение 19 винта.

4. Установить и закрепить стопорную пластину 9, совместив штифт 11 с ближайшим отверстием в пластине.

5. Проверить осевое перемещение регулировочного винта 6 в секторе 1. Осевое перемещение регулировочного винта должно быть не более 0,06 мм. При необходимости корректировки зазора, подтянуть запорную гайку регулировочного винта. После окончания регулировки запорную гайку прихватить сваркой

к металлу сектора в одной точке.

6. Установить сектор в картер так, чтобы средний зуб сектора вошел в среднюю впадину гайки-рейки. Установить боковую крышку 4 с прокладкой и навернуть контргайку 5 на регулировочный винт 6. Закрепить крышку 4 на картере болтами.

7. Вращением регулировочного винта 6 по часовой стрелке до упора отрегулировать зацепление сектора с рейкой. Осевой зазор в среднем положении

Номинальные и предельно допустимые без ремонта размеры основных деталей рулевого механизма

Наименование детали

предельно допустимый без ремонта

Картер рулевого механизма: диаметр отверстия под игольчатые подшипники сектора

диаметр отверстия под наружные кольца подшипников винта

Винт рулевого механизма в сборе с гайкой-рейкой: диаметр шеек под подшипник

диаметр шейки под сальник

ширина шпоночного паза

толщина зубьев гайки-рейки

Сектор рулевого механизма:

диаметр шеек вала под игольчатые подшипники

Нижняя крышка картера: диаметр отверстия под подшипник

Боковая крышка картера: диаметр отверстия под подшипник

сектора должен быть не более 0,2 мм. При правильно отрегулированном зацеплении момент затяжки, необходимый для проворачивания винта 17 в среднем положении сектора 1, должен быть в пределах 1,5-3,5 Н·м (0,15-0,35 кгс·м). Законтрить регулировочный винт 6 контргайкой 5.

8. Установить и закрепить сошку на валу сектора (по меткам). Свободный ход винта в среднем положении сектора 1 при неподвижной сошке должен быть не более 6°.

9. Установить рулевой механизм на автомобиль и соединить сошку с гидроусилителем.

10. Залить в картер свежее масло.

11. При работающем двигателе проверить свободный ход рулевого колеса.

Гидроусилитель рулевого управления

Снятие производить в следующем порядке:

1. Поднять передний мост автомобиля так, чтобы колеса не касались земли.

2. Снять пробку заливной горловины масляного бачка 1 (см. рис. 50), отсоединить от распределителя трубки 10 и 11, слить масло из бачка и насоса. После чего медленно поворачивая рулевое колесо влево и вправо до упора (при неработающем двигателе), слить масло из силового цилиндра.

3. Отсоединить гидроусилитель 12 от шаровых пальцев рулевой сошки 14 и продольной рулевой тяги 13.

4.Отсоединить от гидроусилителя шланги 3 и 7.

5. Отвернуть стопорный болт и выбить палец головки гидроусилителя (с внутренней стороны лонжерона). Снять гидроусилитель.

Разборку производить следующим образом:

1. Снять трубки 24, 28, 29, 30 .(рис. 52).

2. Отвернуть контргайку 5 и отделить распределитель 35 от силового цилиндра 4.

Для исключения случаев нарушения взаимного расположения бобышек трубок на поверхности цилиндра, крышек и корпусов рекомендуется наносить на них фиксирующие метки.

3. Снять уплотнители 23 шаровых пальцев и зажать в тиски распределитель 35 так, чтобы концы шаровых пальцев были направлены вверх.

4. Отделить крышку 20 от корпуса распределителя; после чего расшплинтовать и отвернуть гайку болта 18 золотника.

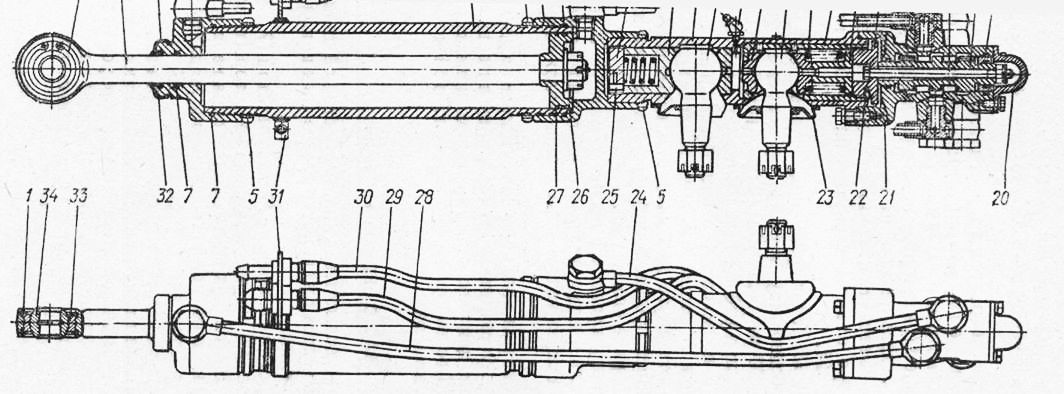

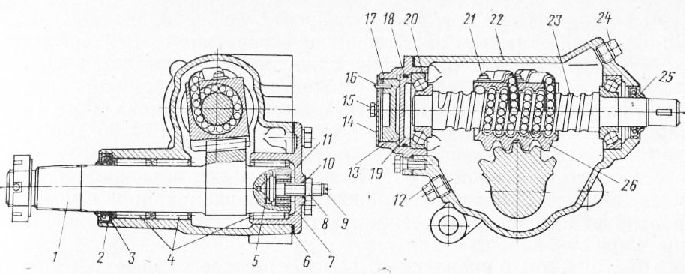

Рис. 52. Гидроусилитель рулевого управления:

1 - стопорное кольцо; 2 - шток поршня; 3 - защитный колпак; 4 - силовой цилиндр; 5 - контргайка; 6 - задняя крышка цилиндра; 7 - уплотнительное кольцо; 8 - гайка; 9 -' сухари шарового пальца; 10 - корпус шарниров; 11 - шаровой палец продольной рулевой тяги; 12 - пресс-масленка; 13 - шаровой палец рулевой сошки; 14 - пружина сухарей; 15 - стакан шарового пальца; 16 - ограничитель хода пружины; 17 - ограничительная пробка; 18 - болт золотника; 19 - золотник; 20 - крышка корпуса золотника; 21 - корпус золотника; 22 - стопорный винт; 23 - уплотнитель шаровых пальцев; 24 - трубка подачи и слива масла из задней полости цилиндра; 25 - стопорный винт; 26 - поршень; 27 - поршневое кольцо; 28 - трубка подачи и слива масла из передней полости цилиндра; 29 - трубка подачи масла от насоса в корпус золотника; 30 - трубка слива масла в бачок; 31 - держатель трубок; 32 - передняя крышка цилиндра; 33 - шарнирный подшипник; 34 - болт; 35 – распределитель

5. Отвернуть болты 34 и отсоединить корпус золотника от корпуса шарниров. Извлечь из корпуса золотника наружное запорное кольцо и золотник. После чего вынуть из канавок корпуса уплотнительные кольца.

6. Вывернуть стопорный винт 22 из ограничительной пробки 17, вывернуть пробку из стакана 15, извлечь болт 18 золотника. Вынуть из стакана 15 ограничитель 16, пружину и сухарь шарового пальца. Извлечь шаровой палец 13 из стакана 15. После чего вынуть стакан 15 из корпуса 10 шарниров вместе с сухарем 9.

7. Вывернуть стопорный винт 25, а затем гайку 8 из корпуса шарниров. Извлечь из корпуса пружину, сухарь 9 и шаровой палец 11. Вынуть второй сухарь шарового пальца.

8. Зажать силовой цилиндр 4 в тиски и отвернуть контргайку 5, отсоединить от цилиндра крышку 32; после чего извлечь шток в сборе с поршнем.

9. Расшплинтовать и отвернуть гайку поршня, снять со штока поршень 26 и крышку 32.

10. Снять защитный колпак 3 и осмотреть состояние уплотнительных колец 7.

Проверка технического состояния деталей Номинальные и предельно допустимые без ремонта размеры основных деталей гидроусилителя приведены в табл. 16.

Изношенные или поврежденные детали заменяются новыми. Резиновые уплотнительные детали должны быть осмотрены и при необходимости заменены новыми.

Сначала производится подсборка, а затем окончательная сборка гидроусилителя: отдельно собирается силовой цилиндр и распределитель. Сборка выполняется в последовательности, обратной разборке.

Поверхность поршня 26 (см.рис. 52) при сборке должна быть смазана веретенным маслом. Поршневые кольца 27 должны свободно перемещаться в канавках, стыки поршневых колец разводятся на 180° относительно друг друга. Шток в сборе с поршнем вводится в рабочую полость цилиндра. После сборки проверить легкость перемещения штока в цилиндре.

Перед сборкой распределителя 35 смазать все трущиеся поверхности деталей пластичным смазочным материалом, а такие детали, как корпус шарниров 10, стакан 15 шарового пальца и золотник 19,нужно окунуть в веретенное масло, а излишки его слить.

При сборке шаровых шарниров необходимо гайку 8 затянуть моментом 120-140 Н•м (12-14 кгс•м), после чего отвернуть на 1/12 оборота и застопорить винтом 25. Пробку 17 затянуть до отказа, после чего отвернуть до совпадения резьбового отверстия с ближайшей прорезью стакана 15 и завернуть стопорный винт 22 до отказа. При этом винт должен выступать из пробки на 2-2,5 мм. Гайку болта 18 золотника завернуть до устранения зазора между гайкой и золотником, после чего отвернуть гайку на 1/12 оборота и зашплинтовать. Проверить перемещение стакана в корпусе 10 шарниров. Стакан 15 в сборе с шаровым пальцем 13, сухарями, пружиной и ограничителем 16 должен свободно, без заеданий перемещаться в корпусе шарниров под действием собственного веса. После сборки распределителя смазать шарниры шаровых пальцев через пресс-масленку 12 солидолом.

Номинальные и предельно допустимые без ремонта размеры основных деталей гидроусилителя

Гидравлическая система рулевого управления автомобиля КрАЗ

Гидравлическая система рулевого управления обеспечивает связь насоса, гидроусилителя и масляного бачка с питающим, нагнетательным и сливным шлангами. Питающий шланг с диаметром внутреннего отверстия 22 мм и длиной 1470 мм присоединен к патрубку коллектора и бачку стяжными хомутиками. Нагнетательный шланг внутренним диаметром 10 мм и длиной 1250 мм соединен с насосом и гидроусилителем стальным ниппелем с накидной гайкой. Соединение шланга с ниппелем после сборки испытывается на давление 85 кгс/см2. Сливной шланг с диаметром внутреннего отверстия 10 мм и длиной 880 мм соединяет сливную магистраль гидроусилителя с угольником фильтра сливной магистрали, размещенного в бачке.

Очистка жидкости на выходе из сливной магистрали производится через специальный фильтр, состоящий из сетки № 60 (ГОСТ 3187—65) и отбеленного батиста. Фильтрующая ткань крепится на сетке с помощью двух пружинных колец. Ее рекомендуется снять и промыть после первой 1000 км пробега автомобиля. В заливной горловине бачка, закрытой пробкой с сапуном, установлен сетчатый фильтр из латунной сетки № 063 (ГОСТ 6613—53), выполненный в виде стаканчика диаметром 23,5 мм и длиной 47 мм. С обеих сторон буртика обоймы фильтра приклеены клеем 88НП уплотнитель-ные шайбы толщиной 2 мм из маслостойкой резины.

На щите кабины под капотом отсека двигателя укреплен бачок резервного запаса рабочей жидкости, изготовленный из двух штампованных и сваренных между собой частей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Заменять масло в системе гидроусилителя необходимо в следующем порядке: поднять передний мост автомобиля так, чтобы колеса не касались земли; отвернуть пробку заливной горловины бачка насоса гидроусилителя, отсоединить от распределителя шланги нагнетательной и сливной магистрали и слить через них масло из бачка и насоса; медленно поворачивая рулевое колесо влево и вправо до отказа (при неработающем двигателе), слить масло из силового цилиндра; промыть бачок гидроусилителя свежим маслом (1 л), а фильтр заливной горловины масляного бачка и фильтр очистки масла в сливной магистрали (в бачке) — бензином или растворителем; присоединить шланги к распределителю, залить в бачок свежее масло до уровня на 40—45 мм ниже верхнего края заливной горловины и после 2—3-минутной паузы завернуть пробку бачка.

Для удаления воздуха из системы после заливки рабочей жидкости необходимо: пустить двигатель и при его работе с минимальной частотой вращения без нагрузки медленно поворачивать рулевое колесо до упора вправо и влево (4—5 раз в каждую сторону); остановить двигатель и при необходимости долить масло в бачок до требуемого уровня; опустить передние колеса автомобиля и проверить легкость управления в движении.

Категорически запрещается пускать двигатель (при подключенном масляном насосе), когда система гидроусилителя не заполнена рабочей жидкостью. Эксплуатация автомобиля с неисправным (неработающим) гидроусилителем не допускается. В исключительных случаях при отказе гидроусилителя или его насоса во время работы автомобиля на линии можно до> ехать лишь- до гаража или ближайшего пункта технической помощи. Скорость движения автомобиля при этом не должна превышать 20 км/ч на прямолинейных участках пути. На поворотах скорость нужно еще более снижать, обеспечивая безопасность движения.

В случае разрыва шлангов насоса гидроусилителя в пути временно можно соединить нагнетательное отверстие насоса с патрубком бачка сливного шланга и закрыть нагнетательное и сливное отверстия гидроусилителя деревянными пробками или другими подручными средствами, обеспечивающими защиту цилиндра от попадания грязи или инородных тел. Как исключение при необходимости разрешается дозаправка бачка моторным маслом с обязательной его заменой штатной рабочей жидкостью на базе после устранения отказа в системе гидроусилителя. В случае отказа масляного насоса гидроусилителя необходимо обязательно снять его приводной ремень.

Пружина, сжимающая сухари, изготовлена из проволоки диаметром 8 мм. Ее длина в свободном состоянии 39,4 мм, а под нагрузкой 190 ±40 кгс равна 36 мм. Торцы пружины прошлифованы перпендикулярно ее оси. Два направляющих стопора фиксируют положение сухарей пальца рулевой тяги. Сухари изготовлены из стали, цементированы и закалены до твердости HRC 56—63.

Окно в стенке тяги после сборки закрывается резиновым сальником со стальным штампованным чехлом.

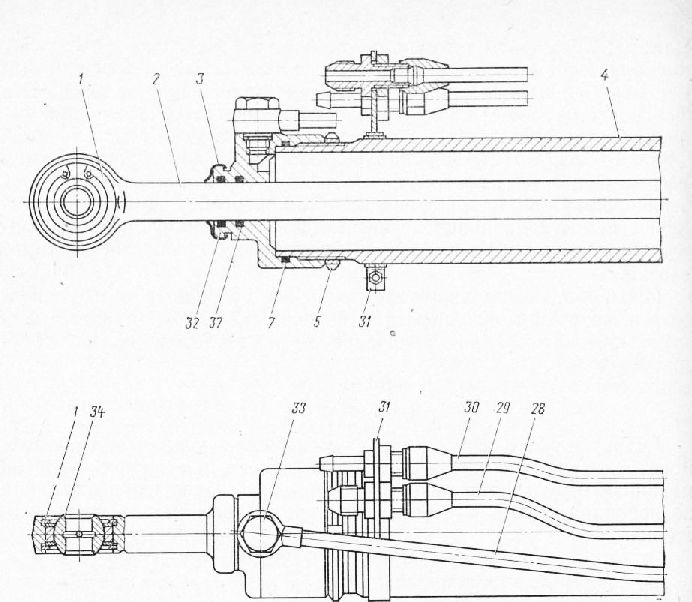

Поперечная рулевая тяга (рис. 85) представляет собой изогнутую штангу с навернутыми на ее концы наконечниками, в которых закреплены шаровые шарниры. С помощью наконечников можно изменять длину тяги и регулировать схождение передних колес.

Наконечник изготовлен из стали. Он соединен с тягой на резбе М39х1,5. Вдоль наконечника прорезан паз, через отверстия в приливах проходят стяжные болты. Сухари изготовлены из стали, цементированы на глубину 0,75—1,25 мм и закалены до твердости HRC 56—63. Шаровой палец отличается от пальца продольной рулевой тяги размером шаровой головки, имеющей диаметр 44 мм.

Пружина изготовлена из проволоки диаметром 6,5 мм. Ее длина в свободном состоянии 40+0,5 мм, а под нагрузкой 190 ± 40 кгс равна 36,5 мм. Опорная пята ввернута в резьбовое отверстие наконечника при сборке до отказа, а затем отвернута на 1/2—1 оборот, т. е. до нового положения, при котором возможно установить в отверстие наконечника стопорный болт. Образующийся при этом зазор между торцом большого сухаря и опорной пятой служит для демпфирования ударных нагрузок и ограничения хода сухаря. Отверстие в наконечнике для выхода шарового пальца уплотнено резиновым сальником, поджатым к плоскости наконечника обоймой и пружиной.

Рис. 85. Поперечная рулевая тяга:

1 — шаровой палец; 2—пружина сальника; 3 —обойма сальника; 4 — сальник; 5 — малый сухарь; 6 — пресс-масленка; 7 — большой сухарь; 8 — пружина сухаря; 9 — опорная пята; 10 — стопорный болт опорной пяты; 11 —стяжной болт наконечника тяги; 12 — наконечник тяги; 13 — тяга

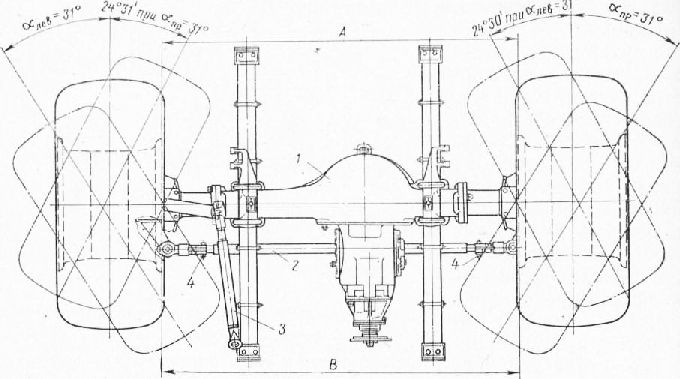

Рис. 86. Установочные параметры передних колес:

1 — картер переднего моста; 2 — поперечная рулевая тяга; 3—продольная рулевая тяга; 4 — гайки стяжных болтов наконечников поперечной рулевой тяги

Техническое обслуживание тяг рулевого управления заключается в смазке шаровых шарниров и устранении зазоров в соединениях.

Зазор в шарнирных соединениях проверяют при неработающем двигателе, резко поворачивая рулевое колесо вправо и влево с одновременным осмотром шарниров. В соединениях не должно быть люфта, а гайки шаровых пальцев должны быть зашплинтованы. Перемещение тяг относительно шаровых пальцев и рычагов указывает на необходимость регулировки шарнирного соединения.

Шарнирное соединение продольной рулевой тяги регулируют поворотом пробки, ввернутой в торец тяги.

Для устранения люфта в шарнирных соединениях поперечной рулевой тяги необходимо: отсоединить тягу в сборе от нижних поворотных рычагов рулевой трапеции; отвернуть наконечник, предварительно ослабив стяжные болты вынуть стопорный болт, крепящий стопорную пяту; специальным ключом завернуть опорную пяту до отказа, а затем отвернуть ее до первого положения, при котором возможно ввести болт в прорезь пяты через отверстие в наконечнике; шаровой палец при этом должен покачиваться от усилия руки; поставить на место болт опорной пяты, навернуть наконечник на тягу и затянуть стяжные болты.

После установки и закрепления поперечной рулевой тяги следует проверить величину схождения передних колес.

Гидроусилитель рулевого управления КрАЗ

Гидравлический усилитель уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес автомобиля, снижает ударные нагрузки в рулевом механизме и на рулевом колесе, возникающие из:за неровностей дороги, и повышает безопасность движения.

Гидроусилитель представляет собой агрегат, состоящий из силового цилиндра и распределителя.

В силовом цилиндре расположен поршень со штоком, на наружном конце которого имеется шарнирная головка для крепления гидроусилителя к кронштейну. Герметизация Цилиндра обеспечивается передней и задней крышками. Посредством задней крышки 6 силовой цилиндр соединяется с распределителем.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Распределитель состоит из золотникового устройства и корпуса шарниров с шаровыми пальцами, установленными между сухарями. Причем шаровой палец рулевой сошки расположен в подвижном стакане, который посредством регулировочной пробки и стяжного болта соединен с золотником. Смазка рабочих поверхностей шаровых пальцев и сухарей осуществляется через пресс-масленку.

При работающем насосе в распределитель непрерывно нагнетается жидкость, которая в зависимости от положения золотника 19 либо возвращается обратно в бачок, либо попадает в одну из рабочих полостей силового цилиндра. При этом другая полость силового цилиндра соединена через сливную магистраль с бачком.

Рис. 27. Гидроусилитель рулевого управления:

1 — стопорное кольцо; 2 — шток поршня; 3 — защитный колпак; 4 — цилиндр; 5 — контргайка; 6 — задняя крышка цилиндра; 7 — уплот-нительное кольцо; 8 — гайка; 9 — сухари шарового пальца; 10 — корпус шарниров; 11 — шаровой палец продольной рулевой тяги; 12 — пресс-масленка; 13 — шаровой палец рулевой сошки; 14 — пружина сухарей; 15 — стакан шарового пальца; 16 — ограничитель хода пружины; 17 — пробка ограничительная; 18 — болт золотника; 19 — золотник; 20 — крышка корпуса золотника; 21 — корпус золотника; 22 — стопорный винт- 23 — уплотнитель шаровых пальцев; 24 — трубка подачи и слива масла из задней полости цилиндра; 25 — винт; 26 — поршень; 27 — кольцо поршневое; 28 — трубка подачи и слива масла из передней полости цилиндра; 29 – трубка подачи масла от насоса в корпус золотника- 30 — трубка слива масла в бачок; 31 — держатель трубок; 32 – передняя крышка цилиндра; 33 — уплотнитель подшипника; 34 — шарнирный подшипник.

Проверка и устранение люфта в шарнирах и распределителе гидроусилителя

Проверку люфта в шарнирах гидроусилителя производите пр^ неработающем двигателе поворотом рулевого колеса в обе сторон с одновременным осмотром соединения.

Шаровой палец, к которому подсоединена рулевая сошка, должен иметь свободное (суммарное) перемещение относительно корпуса шарниров не более 5 мм при неработающем двигателе и не более 2 мм при работающем двигателе. Если перемещение шарового пальца превышает указанные величины, необходимо вывернуть из пробки стопорный винт, завернуть пробку до упора, а затем отвернуть до совпадения резьбового отверстия в пробке с ближайшей прорезью стакана и законтрить стопорным винтом, завернув его до упора.

Для доступа к регулировочной пробке и гайке необходимо снять гидроусилитель и подвергнуть его частичной разборке. При сборке гидроусилителя обеспечить взаимное положение бобышек под трубки.

Если при повороте рулевого колеса отсутствует усиление в одну сторону, необходимо устранить люфт в распределительном устройстве гидроусилителя, для чего: снять переднюю крышку, подтянуть гайку болта до выбора зазора между гайкой и золотником и вновь зашплинтовать.

Гидроусилитель способствует уменьшению усилия, затрачиваемого водителем на поворот рулевого колеса, разгружает рулевой механизм и рулевое колесо от ударов, возникающих при движении по неровной дороге, повышает маневренность и безопасность движения.

Гидроусилитель (рис. 81) включен в кинематику рулевого управления параллельно, что позволяет управлять автомобилем даже в случае его отказа или отказа масляного насоса усилителя. Силовой цилиндр изготовлен из стальной трубы диаметром 83 мм. Его внутренняя поверхность подвергается обработке до диаметра 67,5± 0,05 мм с высокой степенью чистоты. С обеих сторон цилиндр закрыт крышками на резьбе М80Х2 и законтрен контргайками. Крышки отлиты из ковкого чугуна КЧ35-10, в их канавках установлены уплотнительные резиновые кольца. Доступ масла в полости цилиндра обеспечивается через отверстия в крышках с резьбой М16х1,5, в которые вворачиваются болты 33 крепления маслопроводов.

Внутренняя перегородка передней крышки со стороны поршня отделяет полость цилиндра от передней части корпуса шарниров, ввернутого в крышку на резьбе М56Х1,5. Резьбовое соединение застопорено контргайкой. Через отверстие в задней крышке диаметром 25 мм проходит шток силового цилиндра. Герметичность соединения обеспечивается уплотнительными резиновыми кольцами и стальным штампованным грязесъемным колпаком.

Рис. 81. Гидроусилитель:

1— стопорное кольцо; 2 — шток; 3 —защитный колпак; 4 — цилиндр; 5—35 — контргайки; пальца; 10 — корпус шарниров; 11 — шаровой палец продольной рулевой ‘тяги; 12 — пресс-шарового пальца; 16 — ограничитель хода пружины; 17 — ограничительная пробка пальца стопорный винт; 23 — уплотнитель шарового пальца; 24 — короткая трубка от распределителя распределителя к цилиндру: 29 — трубка от насоса к гидроусилителю; 30 — сливная трубка болт; 34 — шарнирный подшипник 6 — задняя крышка; 7, 36 и 37 — уплотнительные кольца; 8 — стопорный винт; 9 — сухарь масленка; 13 — шаровой палец сошки руля; 14 — пружина шарового пальца; 15 — стакан сошки руля; 18 — стяжной болт; 19 — золотник; 20 — крышка; 21 — корпус золотника; 22 — к цилиндру; 25 — пробка; 26 — поршень; 27 — поршневое кольцо; 28 — длинная трубка от от гидроусилителя; 31 — держатель трубопроводов; 32 — передняя крышка; 33 — приводной

Поршень на шейке штока крепится с помощью корончатой гайки и шайбы. В головку штока с внутренним диаметром 47±0;008 мм устанавливается шариковый подшипник 34 типа 2ШС20 (ГОСТ 3635—54), удерживаемый от осевого перемещения двумя стопорными кольцами и уплотненный двумя резиновыми кольцами.

Корпус шарниров изготовлен из стали, после термообработки его твердость равна НВ 241—268. В отверстие корпуса диаметром 39,5+0’06 мм до упора в буртик установлен термообработанный сухарь. В центре сухаря предусмотрено отверстие для прохода смазки к сферической поверхности диаметром 44 мм, сопрягающейся со сферой шарового пальца продольной рулевой тяги. Палец изготовлен из высококачественной, стали 40ХН и термообработан по специальной технологии, обеспечивающей высокую твердость шаровой поверхности и вязкую сердцевину. Второй сухарь прижат к шаровому пальцу пружиной и специальной резьбовой пробкой. Длина пружины, изготовленной из пружинной проволоки диаметром 8 мм, в свободном состоянии равна 39,4±0,5 мм, а под нагрузкой 190±40 кгс — 36±0,3 мм. Такая же пружина установлена в наконечнике продольной рулевой тяги.

В стакане, установленном в корпусе шарниров диаметром 48+0-1 мм, монтируется шаровой палец сошки руля, головка которого зажата сухарями, пружиной и ограничительной пробкой. Поворота этих сухарей вокруг продольной оси не допускают направляющие штифты, вваренные в стенку стакана.

Шаровой палец сошки руля изготовлен из стали 40ХН и тер-мообработан по специальной технологии; диаметр его шаровой головки 38 мм. Пружина имеет те же параметры, что и пружина шарового пальца . Ограничитель хода пружины, изготовленной из стали 40-или 35, поджат в пружине ограничительной пробкой, ввернутой в резьбовую часть стакана М42Х1,5. Пробка изготовлена из стали 35 и термообработана до твердости НВ 241—285. На резьбовой части пробки расположены два радиальных отверстия с резьбой М5. Пробка стопорится винтом.

Золотник, изготовленный из стали и термообработанный до твердости HRC 24—30, закреплен с помощью болта. После обработки золотник и крышка рассортировываются на три группы, благодаря чему обеспечивается высокая точность сопряжения с минимальными зазорами. Левая шейка золотника перемещается в расточке корпуса, а правая — в отверстии запорного кольца диаметром 18+о,оз5 мм уплохнение подвижных соединений в направляющих осуществляется с помощью резиновых колец из маслостойкой резины, размещенных в канавках корпуса и запорного кольца. С торца корпус золотника закрыт стальной литой крышкой. Корпус золотника прикреплен к корпусу шарниров с помощью трех болтов М8Х25, а крышка — к корпусу золотника тремя болтами МбХ 16.

Шарнир в головке штока гидроусилителя соединен с кронштейном. Палец в кронштейне зафиксирован от проворачивания стяжным болтом. Шаровые пальцы гидроусилителя соединены соответственно с продольной рулевой тягой и сошкой руля.

К концам медных трубок гидроусилителя диаметром 10 мм и толщиной стенки 1 мм латунным припоем присоединены наконечники, связанные с помощью приводных болтов 33 с силовым цилиндром и распределительной головкой. Наконечники уплотнены медными прокладками толщиной 2-мм.

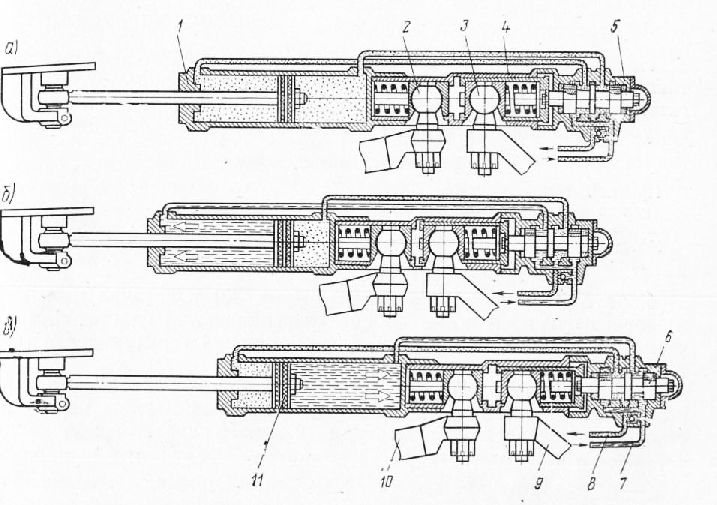

Распределитель гидроусилителя регулирует поток жидкости, поступающей из насоса в силовой цилиндр. При работающем насосе жидкость постоянно циркулирует по замкнутому кругу: насос — распределитель — бачок — насос. Крайние пазы корпуса золотника распределителя (рис. 82) сообщаются с нагнетательной полостью насоса, средний паз — со слИвной магистралью, левый паз — с левой полостью силового цилиндра, правый паз—с правой полостью силового цилиндра. Имеющиеся на торцах золотника реактивные камеры удерживают золотник в нейтральном положении. При этом зазор между кромками пазов на золотнике и корпусе находится в пределах от 0,3 до 0,4 мм.

В нейтральном положении золотника вся жидкость, поступающая из насоса, отводится через зазоры из нагнетательной полости в сливную. Перемещения поршня в силовом цилиндре, а следовательно, и управляемых колес автомобиля в этом случае не происходит. При повороте рулевого колеса сошка на валу сектора рулевого механизма через шаровой палец перемещает золотник в сторону от нейтрального положения. При этом нагнетательная и сливная полости в корпусе золотника разобщаются и жидкость начинает поступать в соответствующую полость силового цилиндра, перемещая тем самым цилиндр относительно поршня. Движение цилиндра передается управляемым колесам через шаровой палец и связанную с ним продольную рулевую тягу.

Если прекратить вращение рулевого колеса, золотник останавливается, а корпус его надвигается на золотник и устанавливается в нейтральном положении. Поворот управляемых колес автомобиля прекращается. Давление в рабочей полости силового цилиндра увеличивается с повышением сопротивления повороту колес. Одновременно увеличивается давление и в реактивной камере золотника, под действием которого золотник постоянно стремится вернуться в нейтральное положение. Чем больше сопротивление повороту колес, тем больше усилие, с которым золотник стремится вернуться в нейтральное положение, тем больше и усилие на рулевом колесе.

Для возможности кратковременного управления автомобилем при неработающем усилителе в корпусе распределителя установлен обратный клапан, перепускающий жидкость из одной полости силового цилиндра в другую.

Рис. 82. Схема работы гидроусилителя:

а — нейтральное положение; б — поворот вправо; в — поворот влево; 1 — сливной цилиндр; 2 — шаровой палец продольной рулевой тяги; 3 — шаровой палец сошки руля; 4 — корпус шарниров; 5 — корпус золотника; 6 — золотник; 7 — нагнетательный трубопровод; 8 — сливная магистраль; 9 — сошка руля; 10 — продольная рулевая тяга; 11 — поршень

Проверку зазоров в шарнирах гидроусилителя следует проводить при неработающем двигателе путем поворота рулевого колеса в обе стороны с одновременным осмотром соединения шаровых пальцев с их сухарями. Зазоры возрастают в связи с увеличением свободного хода рулевого колеса (более 25°) вследствие появления зазоров в шарнирных соединениях гидроусилителя и рулевых тяг.

В соединении шарового пальца с сухарями зазора не должно быть. Для устранения появившегося зазора необходимо вывернуть из пробки стопорный винт, завернуть пробку до упора, а затем отвернуть ее на 1/12 оборота и законтрить винтом. В процессе эксплуатации допускается свободное перемещение шарового пальца относительно корпуса шарниров не более 5 мм при неработающем двигателе и не более 2 мм при работающем двигателе. Чтобы восстановить нормальную величину перемещения пальца, необходимо вывернуть из пробки стопорный винт, завернуть пробку до упора, а затем отвернуть ее до совпадения резьбового отверстия в пробке с ближайшей прорезью в стакане и законтрить пробку винтом.

Для доступа к пробкам необходимо снять и частично разобрать гидроусилитель. При сборке нужно обеспечить первоначальное положение бобышек под трубки.

Рулевой механизм КрАЗ

Рулевой механизм состоит из винта и шариковой гайки-рейки, находящейся в постоянном зацеплении с зубчатым сектором. Эти детали размещены в общем картере, который закрывается крышками. В верхней части картера имеется отверстие для заливки и контроля уровня масла, а в нижней части — сливное; оба отверстия закрыты коническими пробками

Винт рулевого механизма вращается в двух радиально-упорных сферических подшипниках, один из которых (верхний) запрессован в расточку картера, а другой — в крышку. При правильной регулировке эти подшипники должны быть затянуты с предварительным натягом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 25. Рулевое управление:

1 — масляный бачок; 2 — рулевой вал; 3 — кардая рулевого управления; 4 — рулевой механизм; 5 — сошка; 6 — шланг сливной магистрали; 7 — шланр нагнетательной магистрали; 8 — продольная рулевая тяга; 9 — гидроусилитель; 10 — кронштейн гидроусилителя; 11 — насос.

Винт и гайка-рейка подобраны из деталей одной размерной группы. Полукруглые резьбовые канавки на винте и гайке-рейке образуют спиральный канал, заполняемый при сборке шариками высокой точности. Шарики, входящие в комплект винта в сборе, отличаются между собой по диаметру не более чем на 2 микрона. Нарушать комплектность этих деталей не разрешается. Высокая точность изготовления деталей и подбор их при сборке обеспечивают легкое и плавное вращение винта в гайке-рейке.

Для получения двух непрерывных потоков качения шариков при вращении винта и для предотвращения выпадания шариков в отверстия гайки-рейки вставлены направляющие, состоящие из двух штампованных половинок, которые образуют замкнутую систему для качения шариков. Направляющие закреплены на гайке-рейке прижимом и винтами.

Зубчатый сектор выполнен вместе с валом и установлен в трех игольчатых подшипниках. Сектор имеет пять зубьев. Средний зуб сектора входит в среднюю впадину гайки-рейки. На торце шлице-вого конца вала сектора нанесена метка для правильной установки сошки. Метки на сошке и конце вала сектора при сборке должны быть совмещены. Осевое положение вала сектора определяется регулировочным винтом, сферическая головка которого размещена в специальной расточке сектора.

При отсоединенной сошке не следует поворачивать рулевое колесо до упора в крайние положения, так как это может привести к повреждению направляющих в гайке-рейке. Полный угол поворота сошки соответствует пяти оборотам рулевого колеса.

Регулировка рулевого механизма

Для регулировки рулевой механизм необходимо снять с автомобиля и слить масло из картера. Вначале отрегулировать предварительный натяг в подшипниках винта, а затем — зацепление сектора с гайкой-рейкой.

1. Подшипники винта регулируются в таком порядке:

– отвернуть гайку и снять сошку с помощью съемника. Сколачивание сошки может вызвать поломку деталей;

– отвернуть болты крепления боковой крышки и вынуть сектор в сборе с крышкой;

– отвернуть болты, крепящие стопорную пластину, и снять пластину;

– вращением гайки отрегулировать затяжку подшипников. Сферические подшипники должны быть затянуты так, чтобы момент, необходимый для проворачивания винта, был в пределах 0,12— 0,25 кгс -м, при этом не должно ощущаться осевое перемещение винта. Следует помнить, что регулировка -подшипников винта влияет на легкость рулевого управления;

– установить на место стопорную пластину, совместив штифт регулировочной гайки с ближайшим отверстием в пластине, и закрепить ее болтами.

2. Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой зазор регулировочного винта в вале сектора; зазор не должен превышать 0,1 мм.

Если осевой зазор винта больше допустимого, необходимо снять боковую крышку с вала сектораи, удалив сварку на запорной гайке, вворачиванием ее довести осевой зазор регулировочного винта 6 до 0,06 мм (запорная гайка стопорится приваркой ее к сек тору в одной точке диаметром 4 мм).

При правильно отрегулированном зацеплении момент, необходимый для проворачивания винта около среднего положения сектора, должен быть 0,15—0,3 кгс -м. При этом свободный ход винта при неподвижной сошке не должен превышать 6°.

После проведения регулировочных работ следует установить рулевой механизм на автомобиле, залить в картер свежее масло и соединить рулевую сошку с гидроусилителем.

Рулевой механизм установлен на кронштейне левого лонжерона рамы. Сошка механизма соединена с гидроусилителем. Рабочими элементами рулевого механизма являются винт с гайкой на циркулирующих шариках и рейка, находящаяся в зацеплении с зубчатым сектором. Вал рулевой колонки соединен с валом механизма карданным шарниром.

Рулевой механизм (рис. 80) состоит из винта и шариковой гайки-рейки, находящейся в постоянном зацеплении с зубчатым сектором. Зубчатый сектор рулевого механизма вращается на трех игольчатых подшипниках, два из которых установлены в литом чугунном картере, а третий — в отверстии боковой крышки. Выход вала сектора уплотнен двухкромочным резиноармиро-ванным сальником 2, запрессованным в отверстие картера.

Между сальником и подшипником установлена стальная опорная шайба. Для крепления сошки на конце вала предусмотрены шлицы и резьба МЗЗХ 1,5. На торце резьбовой части вала нанесена метка, которая при сборке должна быть совмещена с меткой на сошке. Зубья сектора переменной по длине толщины позволяют производить регулировку зацепления сектора с гайкой-рейкой путем перемещения сектора вдоль оси. Положение сектора определяет регулировочный винт 9, ввернутый в отверстие боковой крышки. Сферическая головка винта упирается в стальную опорную шайбу, уложенную в гнездо на торце короткой шейки вала сектора. Головка регулировочного винта в гнезде удерживается с помощью гайки, приваренной в одной точке к валу сектора. Опорная шайба, винт и гайка цианированы и термообработаны до твердости HRC 56. Положение регулировочного винта фиксируется контргайкой, под которую уложено резиновое уплотнительное кольцо. Между боковой крышкой и картером установлена картонная прокладка толщиной 0,8 мм.

Винт рулевого механизма вращается в двух радиально-упорных подшипниках верхний из них запрессован в отверстие картера, а нижний — в крышку. Выход винта уплотнен двухкромочным резиноармированным сальником. Между фланцем крышки и картером установлена уплотнительная прокладка толщиной 0,8 мм. В крышке расположено устройство для регулировки пред-натяга подшипников винта. Стальная уплотнительная шайба этого устройства, в канавке которой установлено резиновое уплотнительное кольцо, прижата к торцу наружной обоймы нижнего подшипника регулировочной гайкой. Для вращения гайки на ее внешнем торце предусмотрены два диаметрально расположенных отверстия диаметром 6 мм. В тот же торец запрессован штифт, входящий в одно из отверстий стальной стопорной пластины. Пластина закреплена на крышке двумя болтами.

Рис. 80. Рулевой механизм:

1 — сектор; 2 — сальник вала сектора; 3 и 5 — опорные шайбы; 4 и 20 — подшипники; 6 — прокладка; 7 — боковая крышка; 8 — контргайка; 9 — регулировочный винт; 10 и 18 — уплот-иительные кольца; И —тайка регулировочного винта; 12 — пробка сливного отверстия; 13 — регулировочная гайка; 14 — стопорная пластина; 15 — болт крепления стопорной пластины; 16 — штифт; 17 — нижняя крышка картера; 19 — уплотнительная шайба; 21 — винт; 22 — картер рулевого механизма; 23 — червячный винт; — пробка заливного отверстия; 25 — сальник; 26 — гайка-рейка

На поверхности червячного винта 23 проточена спиральная полукруглая канавка, которая вместе с такой же канавкой гайки-рейки образует спиральный канал с шагом 12 мм. Этот канал заполняют при сборке шариками диаметром 7,938 мм. Профиль канавок обеспечивает контакт каждого шарика с их поверхностью в каждой детали в двух точках. Гайки-рейки и винты при изготовлении рассортировываются на четыре группы и при сборке подбираются с учетом получения минимальных зазоров в сопряжении. Шарики рассортировывают в пределах допуска на восемь групп через 0,002 мм по наибольшему размеру.

В отверстия гайки-рейки вставлены направляющие из двух штампованных стальных половинок, которые образуют замкнутую систему для качения шариков. Гайка-рейка изготовлена из легированной стали 18ХГТ, цементирована на глубину 1,0—1,7 мм, ее поверхность закалена до твердости HRC 58. При правильной установке сектора относительно гайки-рейки, т. е. когда средний зуб сектора входит в среднюю впадину гайки-рейки, угол поворота вала сектора (сошки) от среднего положения составляет 40° в каждую сторону, что соответствует 2’/г оборота винта 23. При отсоединенной сошке не следует поворачивать рулевое колесо до упора в крайние положения, так как это рожет привести к повреждению направляющих в гайке-рейке.

Рулевая колонка укреплена с помощью отлитого из ковкого чугуна КЧ35-10 кронштейна с крышкой на штампованном усилителе кабины.

Вал рулевого управления в кожухе вращается вверху на опорном подшипнике, внизу — в железо-графитовой втулке. Диаметр шеек вала для установки верхнего подшипника 32 мм, для установки во втулку 28 мм. В центре рулевого колеса установлена пластмассовая кнопка сигнала, а под ней контакт, соединенный проводом, проходящим внутри полого вала рулевого управления к специальному контактному устройству.

Техническое обслуживание рулевого механизма заключается в проведении крепежных работ и своевременной смене масла в картере. Масло заливают через отверстие, закрытое пробкой, а сливают через отверстие, закрытое пробкой. При необходимости рулевой механизм промывают 2 л свежей смазки.

Для регулировки рулевой механизм необходимо снять с автомобиля и слить масло из картера. Вначале следует отрегулировать предварительный натяг в подшипниках, а затем — зацепление сектора с гайкой-рейкой.

Для регулировки преднатяга подшипников винта нужно: отвернуть гайку и снять сошку с вала сектора (только с помощью съемника); отвернуть болты крепления боковой крышки (см. рис. 80) и вынуть сектор в сборе с крышкой; отвернуть болты крепления стопорной пластины и снять пластину; вращением гайки отрегулировать затяжку подшипников так, чтобы момент, необходимы для проворачивания винта, был в пределах 12—25 кгс-см; установить на место стопорную пластину, совместив штифт гайки с ближайшим отверстием в пластине, и закрепить ее болтами.

Прежде чем приступить к регулировке зацепления сектора с гайкой-рейкой, следует проверить осевой люфт регулировочного винта в вале сектора; люфт не должен превышать 0,1 мм. Если осевой, люфт больше допустимого, необходимо снять боковую крышку с вала сектора и, удалив сварку на запорной гайке, вворачиванием ее довести осевой люфт регулировочного винта до 0,06 мм (запорная гайка стопорится приваркой к сектору в одной точке диаметром 4 мм).

Для регулировки зацепления сектора с гайкой-рейкой необходимо: ввести в зацепление сектор с гайкой-рейкой так, чтобы средний зуб сектора вошел в среднюю впадину гайки-рейки; установить и закрепить сошку на валу сектора (по меткам); вращением регулировочного винта по часовой стрелке до упора довести зазор в зацеплении до нуля (момент, необходимый для проворачивания винта в среднем положении, должен быть 15—35 кгс-см, люфт вала сошки в среднем положении при закрепленном вале не должен превышать 6°, а угол поворота вала сошки от среднего положения сектора в любую сторону должен быть не менее 40°); навернуть контргайку регулировочного винта, удерживая винт отверткой, затянуть контргайку до отказа; установить рулевой механизм на автомобиль и соединить сошку с гидроусилителем; залить в картер свежее масло согласно карте смазки.

При работающем двигателе проверить свободный ход рулевого колеса, который должен быть в пределах 12—15°. В процессе эксплуатации автомобиля увеличение люфта рулевого колеса допускается до 25°.

Насос гидроусилителя (рис.69) лопастного типа, двойного действия (за один оборот вала насоса совершается два полных цикла всасывания и два нагнетания).

Насос гидроусилителя крепится к крышке распределительных шестерен с левой стороны двигателя, а масляный бачок - на левом крыле. Насос и бачок соединены между собой питающим шлангом.

Инструмент и приспособления для проведения разборочно-сборочных работ: ключи 10x12, 14x17, 22x24, 24x27, динамометрический ключ, головки. торцового ключа 10, 12, 14, 24; отвертка 175x0,7, комбинированные плоскогубцы 150, молоток 0.5 кг, слесарные тиски, монтажная лопатка, посуда для керосина, посуда для масла, противооткатные упоры 4 шт.

Снятие насоса гидроусилителя

Снятие насоса проводите следующим образом:

1. Установите противооткатные упоры под колеса автомобиля.

2. Полностью ослабьте натяжение ремня насоса, вращая регулировочный винт против часовой стрелки и снимите ремень со шкива насоса.

3. Выньте шплинт, снимите пружину и шайбы с регулировочного винта, поверните подвижный кронштейн с насосом вверх до упора шкива насоса в лонжерон рамы.

4. Разорвите шплинт-проволоку, выверните и выньте болты крепления насоса к подвижному кронштейну.

5. Возвратите подвижный кронштейн в исходное положение, опустите насос.

6. Отсоедините шланги от насоса, слейте масло со шлангов и насоса, закройте отверстия шлангов и насоса технологическими пробками.

Разборка насоса гидроусилителя

Разборку насоса проводите следующим образом:

1. Выверните болты крепления коллектора 8 (см. рис.69) насоса, снимите коллектор и прокладки.

Рис. 69. Насос гидроусилителя:

1 - шкив; 2 - сальник; 3 - корпус насоса; 4 - ротор; 5 - лопасти; 6 - ось кронштейна; 7 - неподвижный кронштейн; 8 - коллектор насоса; 9 - крышка насоса; 10 - пружина перепускного клапана; 11 - регулировочный винт; 12 - подвижный кронштейн; 13 - предохранительный клапан; 14 - перепускной клапан; 15 - распределительный диск; 16 - статор; 17 - игольчатый подшипник; 18 - валик насоса; 19 - шариковый подшипник

2. Установите насос вертикально в тисках шкивом вниз, вставьте в отверстие крышки 9 насоса технологическую чеку фиксации перепускного клапана 14 и отверните болты крепления крышки 9, снимите ее в сборе с перепускным клапаном 14 и пружиной 10.

3. Выньте из крышки 9 технологическую чеку, перепускной клапан 14 в сборе с предохранительным клапаном 13, пружину 10 и уплотнительное кольцо.

4. Нанесите метки взаимного расположения распределительного диска 15 относительно статора 16 и снимите диск.

5. Нанесите метки взаимного расположения статора 16 относительно корпуса 3 насоса и снимите статор со штифтов. Выньте из корпуса уплотнительное кольцо.

6. Снимите ротор 4 со шлицев валика 18 насоса, придерживая лопасти ротора от их выпадения

из пазов и наденьте резиновое кольцо на ротор.

Примечание. Статор, ротор, лопасти, корпус и перепускной клапан подобраны селективно, поэтому разукомплектовывание их не допускается.

7. Установите насос вертикально в тисках шкивом вверх. Расшплинтуйте и отверните гайку крепления шкива 1, снимите шайбу.

Спрессуйте шкив 1 с валика 18, снимите конусную втулку и выбейте шпонку из паза валика 18.

8. Выпрессуйте из корпуса 3 насоса валик 18 в сборе, предварительно вынув из кольцевой канавки корпуса стопорное кольцо.

9. Извлеките из корпуса 3 насоса проставку и выпрессуйте сальник 2, игольчатый подшипник 17.

10. Установите валик 18 шлицевым концом на подставку с упором на шайбу шарикового подшипника 19 и спрессуйте шариковый подшипник 19 и упорную шайбу.

11. Извлеките перепускной клапан 14, закрепите его в тисках, выверните седло предохранительного клапана 13 с регулировочными шайбами, выньте предохранительный клапан и направляющий штифт с дружиной 10.

Проверка технического состояния деталей и ремонт

Перед проверкой детали насоса промойте в дизельном топливе, обезжирьте и протрите чистой ветошью.

КОРПУС насоса.

Не допускаются трещины или обломы, захватывающие посадочные поверхности под подшипники и сальник, не допускается износ отверстия под игольчатый подшипник до диаметра более 22,04 мм, износ отверстия под шариковый подшипник до диаметра более 62,02 мм.

Трещины или обломы, не захватывающие посадочные поверхности подшипников и сальника, заварите.

При срыве резьбы в резьбовых отверстиях более двух ниток заварите их и нарежьте резьбу номинального размера.

Валик насоса.

Не допускаются трещины или обломы, не допускается износ шейки под игольчатый подшипник менее 11,97 мм„ износ шейки под шариковый подшипник менее 19,99 мм, износ шейки под втулку шкива насоса менее 19,92 мм, износ шейки под сальник менее 23,8 мм, износ шпоночного паза По ширине более 5,013 мм.

При срыве или износе резьбы более двух ниток наплавьте металл на резьбовой конец вала и нарежьте на нем резьбу номинального размера.

Погнутость валика устраняйте правкой.

РОТОР с лопастями в сборе.

Не допускаются трещины или обломы ротора и лопастей, не допускается износ шлицев по боковому зазору в сопряжении с новым валиком более 0,15 мм, износ лопастей по высоте менее 8,5 мм.

Износ или надиры на торцовых поверхностях ротора устраняйте притиркой этих поверхностей до выведения износов и надиров.

Надиры на рабочих поверхностях лопастей обработайте до их выведения с подгонкой по пазам ротора.

Статор. Не допускаются трещины или обломы, не допускается износ поверхности А (рис.70) более 42,5 мм, поверхности В - более 49,5 мм.

Рис. 70. Статор

Незначительные надиры или шероховатости внутренней поверхности устраняются зачисткой, а торцовых поверхностей - притиркой.

Распределительный диск - Не допускаются трещины или обломы, не допускается уменьшение размера А (рис.71) менее 13,8 мм.

Рис. 71. Распределительный диск

Незначительные надиры или выработка на поверхности В под ротор устраняйте притиркой.

Сборка и испытание насоса гидроусилителя

Сборку насоса проводите следующим образом:

1. Запрессуйте в гнездо корпуса 3 (см. рис.69) насоса игольчатый подшипник 17 до упора и сальник 2.

2. Установите на валик 18 насоса упорную шайбу и напрессуйте подшипник 19.

3. Установите в корпус 3 насоса проставку и запрессуйте валик 18 в сборе, установите в кольцевой паз корпуса стопорное кольцо.

4. Запрессуйте сегментную шпонку валика 18, установите на валик конусную втулку, шкив 1 и шайбу шкива, наверните, затяните гайку крепления шкива крутящим моментом 60-80 Н•м (6-8 кгс•м) и зашплинтуйте ее.

5. Установите корпус 3 насоса в сборе в тиски.

6. Установите ротор 4 на шлицы валика 18, уплотнительное кольцо и статор 16 на корпус по меткам, нанесенным при разборке.

7. Вставьте в пазы ротора 4 лопасти 5. Лопасти должны свободно перемещаться в пазах ротора.

8. Установите на статор 16 распределительный диск 15 отверстиями на концы выступающих штифтов.

9. Установите во внутреннюю полость клапана 14 направляющий штифт с пружиной, предохранительный клапан 13 и вверните его седло с комплектом регулировочных шайб, затянув седло крутящим моментом 15-20 Н•м (1,5-2 кгс•м).

10. Установите на перепускной клапан 14 пружину 10 и вставьте его в сборе в гнездо крышки 9 насоса так, чтобы шестигранник седла клапана был обращен внутрь крышки.

При нажатии на корпус перепускного клапана он должен свободно, без заеданий перемещаться в гнезде крышки насоса до полного сжатия пружины и возвращаться в исходное положение при снятии нагрузки.

11. Установите в крышку 9 насоса уплотнительное кольцо и установите ее в сборе с клапаном 14 на статор 16, придерживая клапан от выпадания.

12. Вверните и затяните болты крутящим моментом 30-35 Н•м (3-3,5 кгс•м) крепления крышки 9 с пружинными шайбами.

После сборки испытайте насос на стенде. При нижеуказанной частоте вращения валика, мин-1 , давление, МПа (кгс/см2), должно соответствовать следующим значениям:

* После приработки 3 мин.

**После приработки 5 мин.

Подача насоса должна быть при частоте вращения 600 мин-1 и давлении 5,5 МПа (55 кгс/см2) не менее 9 л/мин, при частоте вращения 2000 мин-1 и давлении 5,5 МПа (55 кгс/см2) не более 16,5 л/мин.

Максимальное давление на выходе насоса должно быть не менее 6,5-7 МПа (65-70 кгс/см2) при частотах вращения 600 и 1200 мин-1 соответственно.

Установка насоса гидроусилителя

1. Подсоедините шланги к насосу и установите насос на подвижный кронштейн, затяните болты крепления насоса и совместно застопорите их шплинт-проволокой.

Проволоку вводите в отверстия головок болтов крест-накрест так, чтобы ее натяжение при закручивании концов проволоки действовало в направлении завинчивания болтов.

2. Закрепите регулировочный винт на неподвижном кронштейне, установите шайбы, пружину, шплинт.

3. Наденьте ремень на шкив насоса и отрегулируйте его натяжение, вращая регулировочный винт.

Проверьте натяжение ремня. Правильно натянутый ремень при нажатии на середину ветви с усилием 4 кто должен иметь прогиб 10-15 мм.

Читайте также: