Порядок работы цилиндров ниссан альмера н15

Добавил пользователь Alex Обновлено: 19.09.2024

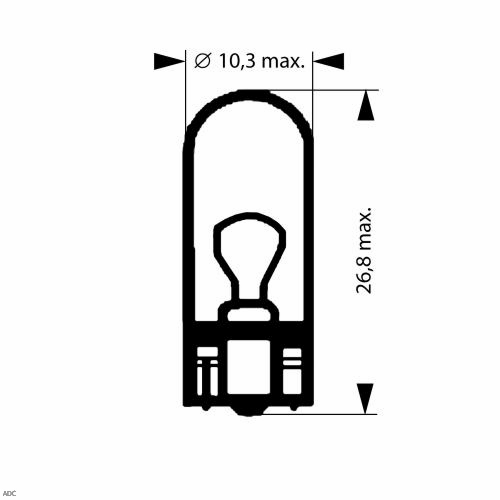

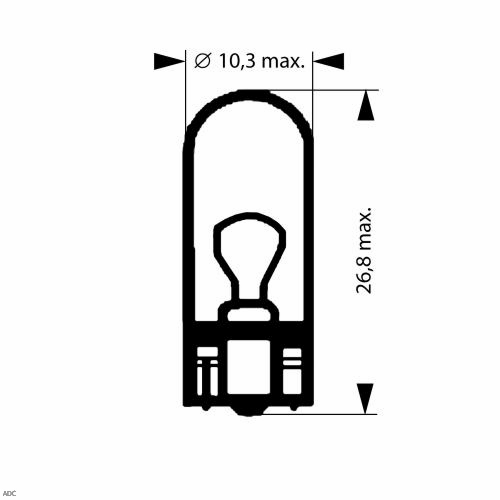

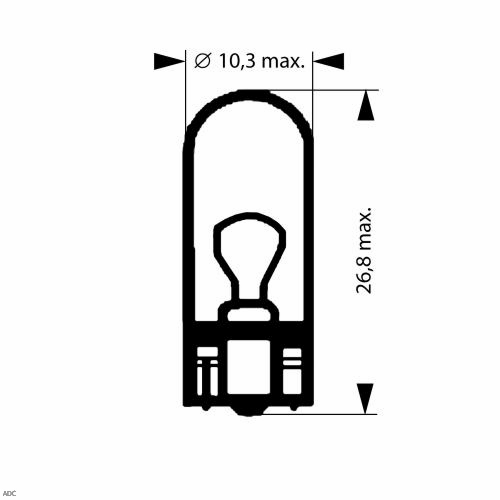

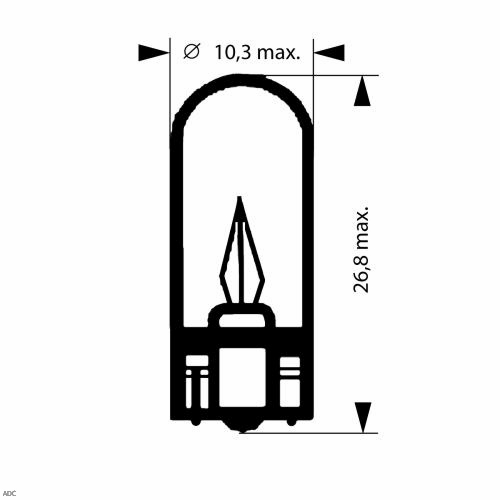

W5W 12V 5W W2,1x9,5d Longlife

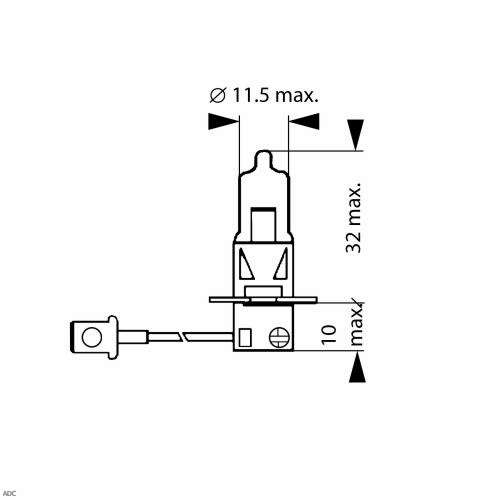

Противотуманная фара

H3 12V 55W PK22s

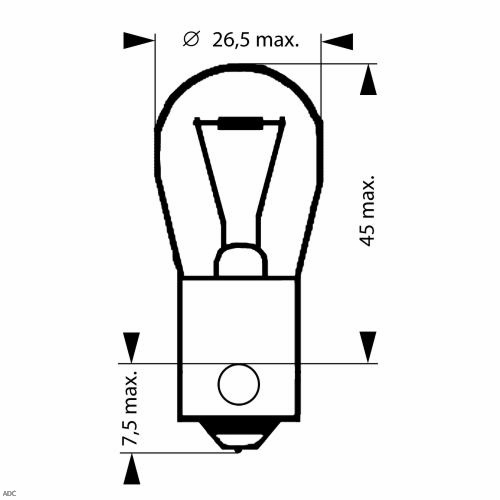

Передний фонарь указателя поворота

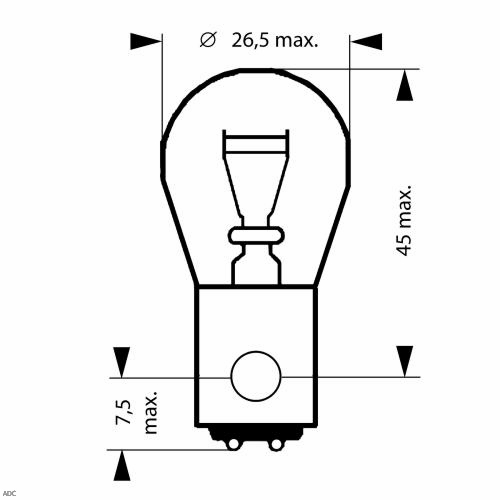

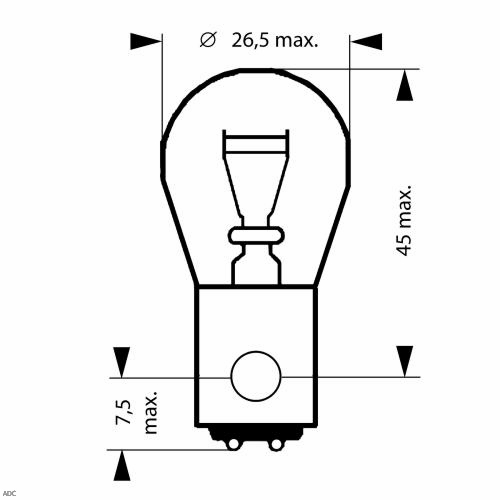

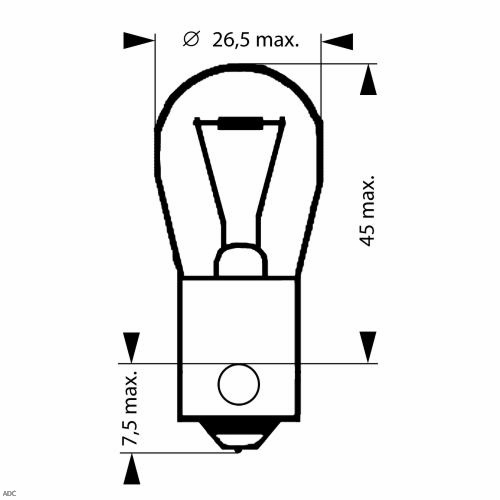

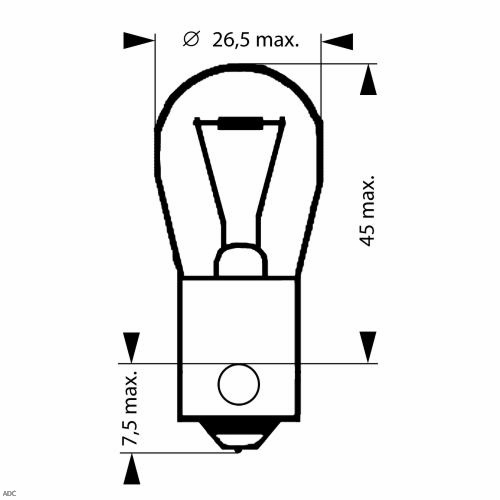

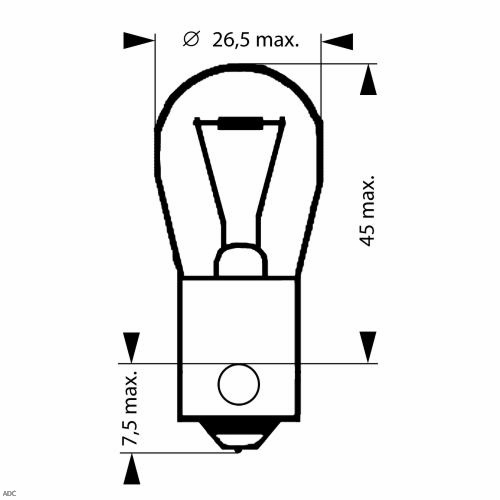

P21W 12V 21W BA15s

Боковой фонарь указателя поворота

W5W 12V 5W W2,1x9,5d

Задний фонарь указателя поворота

P21W 12V 21W BA15s

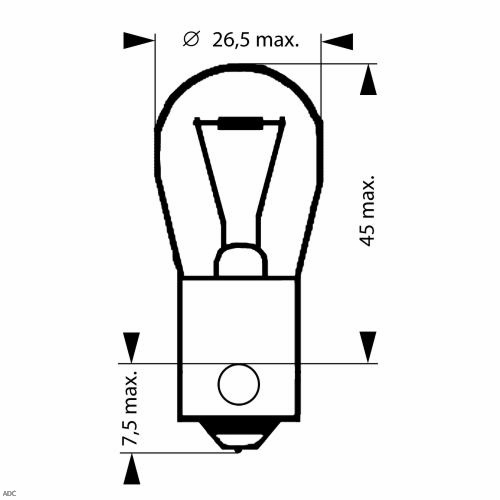

Задний фонарь

P21/5W 12V 21/5W BAY15d

Фонарь стоп-сигнала

P21/5W 12V 21/5W BAY15d

Фара заднего хода

P21W 12V 21W BA15s

Задняя противотуманная фара

P21W 12V 21W BA15s

Фонарь освещения номерного знака

W5W 12V 5W W2,1x9,5d

Третий фонарь сигнала торможения

P21W 12V 21W BA15s

Плафон кабины

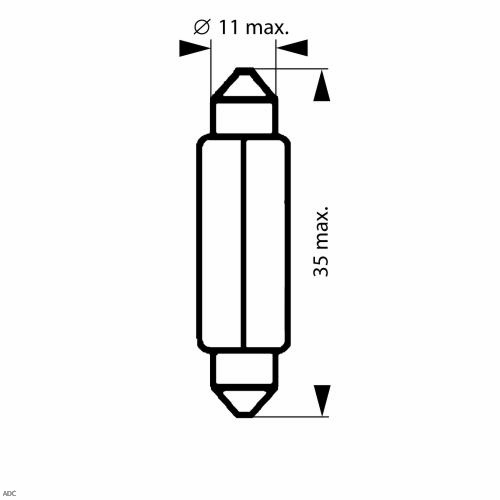

C10W 12V 10W SV8,5-8

Фонарь освещения багажника

W3W 12V 3W W2,1x9,5d

Светильник для чтения

R10W 12V 10W BA15s

Двигатель используется на Almera — К4М бензиновый, четырехтактный, четырехцилиндровый, рядный, шестнадцатиклапанный, с верхним расположением двух распределительных валов. Порядок работы цилиндров: 1–3–4–2, отсчет – от маховика. Система питания – распределенный впрыск топлива (нормы токсичности Евро 4).

Двигатель с коробкой передач и сцеплением образуют силовой агрегат – единый блок, закрепленный в моторном отсеке на трех эластичных резинометаллических опорах. Правая опора крепится к кронштейну на верхней крышке ремня привода газораспределительного механизма, а левая и задняя – к картеру коробки передач. Блок цилиндров двигателя отлит из чугуна, цилиндры расточены непосредственно в блоке.

Двигатель (вид спереди по направлению движения автомобиля):

1 – компрессор кондиционера;

2 – ремень привода вспомогательных агрегатов;

3 – генератор;

4 – насос гидроусилителя рулевого управления;

5 – верхняя крышка ремня привода газораспределительного механизма;

6 – крышка маслозаливной горловины;

7 – датчик абсолютного давления воздуха;

8 – датчик температуры воздуха на впуске;

9 – датчик детонации;

10 – ресивер;

11 – топливная рампа с форсунками;

12 – впускной трубопровод;

13 – крышка головки блока цилиндров;

14 – указатель уровня масла;

15 – корпус термостата;

16 – головка блока цилиндров;

17 – труба насоса охлаждающей жидкости;

18 – датчик сигнализатора недостаточного давления масла;

19 – технологическая пробка;

20 – маховик;

21 – блок цилиндров;

22 – поддон картера;

23 – масляный фильтр

Спереди на двигателе (по направлению движения автомобиля) расположены: впускной трубопровод; масляный фильтр; указатель уровня масла; датчик сигнализатора недостаточного давления масла; топливная рампа с форсунками; датчик детонации; подводящая труба насоса охлаждающей жидкости; генератор; насос гидроусилителя руля; компрессор кондиционера.

Силовой агрегат (вид сзади по направлению движения автомобиля):

1 – коробка передач;

2 – стартер;

3 – головка блока цилиндров;

4 – крышка головки блока цилиндров;

5 – ресивер;

6 – дроссельный узел;

7 – верхняя крышка ремня привода газораспределительного механизма;

8 – верхний теплозащитный экран выпускного коллектора;

9 – управляющий датчик концентрации кислорода;

10 – нижняя крышка ремня привода газораспределительного механизма;

11 – блок цилиндров;

12 – ремень привода вспомогательных агрегатов;

13 – выпускной коллектор;

14 – пробка маслосливного отверстия поддона картера;

15 – датчик скорости автомобиля

Сзади на двигателе расположены: корпус воздушного фильтра с регулятором холостого хода; выпускной коллектор с управляющим датчиком концентрации кислорода; стартер.

Силовой агрегат (вид справа по направлению движения автомобиля):

1 – ремень привода вспомогательных агрегатов;

2 – шкив привода вспомогательных агрегатов;

3 – блок цилиндров;

4 – коробка передач;

5 – нижний теплозащитный экран выпускного коллектора;

6 – верхний теплозащитный экран выпускного коллектора;

7 – управляющий датчик концентрации кислорода;

8 – стартер;

9 – нижняя крышка ремня привода газораспределительного механизма;

10 – верхняя крышка ремня привода газораспределительного механизма;

11 – дроссельный узел;

12 – ресивер;

13 – шкив насоса гидроусилителя рулевого управления;

14 – опорный ролик ремня;

15 – генератор;

16 – ролик натяжного устройства ремня;

17 – шкив компрессора кондиционера;

18 – поддон картера

Справа на двигателе расположены: насос охлаждающей жидкости; привод газораспределительного механизма и насоса охлаждающей жидкости (зубчатым ремнем); привод вспомогательных агрегатов (поликлиновым ремнем).

Двигатель (вид слева по направлению движения автомобиля):

1 – маховик;

2 – компрессор кондиционера;

3 – масляный фильтр;

4 – подводящая труба насоса охлаждающей жидкости;

5 – генератор;

6 – корпус термостата;

7 – насос гидроусилителя рулевого управления;

8 – головка блока цилиндров;

9 – ресивер;

10 – крышка головки блока цилиндров;

11 – крышка рубашки охлаждения головки блока цилиндров;

12 – датчик температуры охлаждающей жидкости;

13 – блок цилиндров;

14 – верхний теплозащитный экран выпускного коллектора;

15 – выпускной коллектор;

16 – нижний теплозащитный экран выпускного коллектора;

17 – кронштейн выпускного коллектора

Слева расположены: маховик; датчик положения коленчатого вала; термостат; корпус термостата с датчиком температуры охлаждающей жидкости.

Сверху расположены катушки и свечи зажигания; маслозаливная горловина; ресивер с датчиками абсолютного давления и температуры воздуха на впуске, дроссельный узел с датчиком положения дроссельной заслонки.

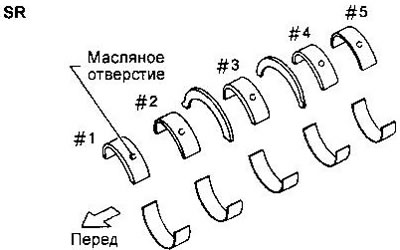

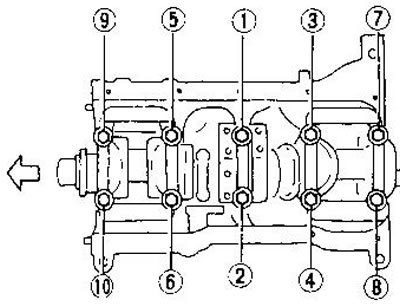

В нижней части блока цилиндров расположены пять опор коренных подшипников коленчатого вала со съемными крышками, которые крепятся к блоку специальными болтами. Отверстия в блоке цилиндров под подшипники обрабатываются при установленных крышках, поэтому крышки не взаимозаменяемы и для отличия промаркированы на наружной поверхности (счет крышек ведется со стороны маховика). На торцевых поверхностях средней опоры выполнены гнезда для упорных полуколец, препятствующих осевому перемещению коленчатого вала. Вкладыши коренных и шатунных подшипников коленчатого вала стальные, тонкостенные с антифрикционным покрытием, нанесенным на рабочие поверхности вкладышей. Коленчатый вал с пятью коренными и четырьмя шатунными шейками. Вал снабжен четырьмя противовесами, отлитыми заодно с валом. Для подачи масла от коренных шеек к шатунным в шейках и щеках вала выполнены каналы. На переднем конце (носке) коленчатого вала установлены: звездочка привода масляного насоса, зубчатый шкив привода газораспределительного механизма (ГРМ) и шкив привода вспомогательных агрегатов. Зубчатый шкив фиксируется на валу выступом, который входит в паз на носке коленчатого вала.

Аналогично фиксируется на валу и шкив привода вспомогательных агрегатов.

Уплотняется коленчатый вал двумя сальниками, один из которых (со стороны привода ГРМ) запрессован в крышку блока цилиндров, а другой (со стороны маховика) – в гнездо, образованное поверхностями блока цилиндров и крышки коренного подшипника. К фланцу коленчатого вала семью болтами прикреплен маховик. Он отлит из чугуна и имеет напрессованный стальной венец для пуска двигателя стартером. Кроме того, на маховике выполнен зубчатый венец для датчика положения коленчатого вала.

Шатуны – кованные стальные, двутаврового сечения, обрабатываются вместе с крышками. Крышки крепятся к шатунам специальными болтами с гайками. Своими нижними (кривошипными) головками шатуны соединены через вкладыши с шатунными шейками коленчатого вала, а верхними головками – через поршневые пальцы с поршнями.

Поршневые пальцы – стальные, трубчатого сечения. Палец, запрессованный в верхнюю головку шатуна, свободно вращается в бобышках поршня. Поршни выполнены из алюминиевого сплава. Юбка поршня имеет сложную форму: в продольном сечении бочкообразная, а в поперечном – овальная. В верхней части поршня проточены три канавки под поршневые кольца. Два верхних поршневых кольца компрессионные, а нижнее – маслосъемное.

Головка блока цилиндров:

1 – впускные клапаны;

2 – выпускные клапаны

Головка блока цилиндров отлита из алюминиевого сплава, общая для всех четырех цилиндров. Головка блока цилиндров центрируется на блоке двумя втулками и крепится десятью винтами. Между блоком и головкой устанавливается безусадочная металлическая прокладка. На противоположных сторонах головки блока цилиндров расположены окна впускных и выпускных каналов. Свечи зажигания установлены по центру каждой камеры сгорания.

Клапаны стальные, в головке блока цилиндров расположены в два ряда, V-образно, по два впускных и два выпускных клапана на каждый цилиндр. Тарелка впускного клапана больше, чем выпускного. Седла и направляющие втулки клапанов запрессованы в головку блока цилиндров. Сверху на направляющие втулки клапанов надеты маслоотражательные колпачки. Клапан закрывается под действием пружины. Нижним концом она опирается на шайбу, а верхним – на тарелку, которая удерживается двумя сухарями.

Сложенные сухари снаружи имеют форму усеченного конуса, а изнутри снабжены упорными буртиками, входящими в проточку на стержне клапана. В верхней части головки блока цилиндров установлены два распределительных вала. Один вал приводит впускные клапаны газораспределительного механизма, а другой – выпускные.

Кулачки напрессованы на распределительный вал

На каждом валу выполнены восемь кулачков – соседняя пара кулачков одновременно управляет клапанами (впускными или выпускными) каждого цилиндра. Особенностью конструкции распределительного вала является то, что кулачки напрессованы на трубчатый вал.

Опоры (постели) распределительных валов (по шесть опор для каждого вала) разъемные – расположены в головке блока цилиндров и в крышке головки блока.

Распределительный вал с зубчатым шкивом и сальником

Привод распределительных валов – зубчатым ремнем от шкива коленчатого вала. На валу рядом с первой (отсчет от зубчатого шкива распределительного вала) опорной шейкой выполнен упорный фланец, который при сборке входит в проточки головки блока и крышки, препятствуя тем самым осевому перемещению вала. Шкив распределительного вала не фиксируется на валу с помощью шпонки или штифта, а – только за счет сил трения, возникающих на торцевых поверхностях шкива и вала при затяжке гайки крепления шкива.

Уплотняется носок распределительного вала сальником, надетым на первую шейку вала и запрессованным в гнездо, образованное поверхностями головки блока цилиндров и крышки головки блока.

Клапаны приводятся от кулачков распределительного вала через рычаги клапанов.

Для увеличения срока службы распределительного вала и рычагов клапанов кулачок вала воздействует на рычаг через ролик, вращающийся на оси рычага.

Гидроопора рычага клапана

Гидроопоры рычагов клапанов установлены в гнездах головки блока цилиндров. Внутри корпуса гидроопоры установлен гидрокомпенсатор с обратным шариковым клапаном.

Масло внутрь гидроопоры поступает из магистрали в головке блока цилиндров через отверстие в корпусе гидроопоры. Гидроопора автоматически обеспечивает беззазорный контакт кулачка распределительного вала с роликом рычага клапана, компенсируя износ кулачка, рычага, торца стержня клапана, фасок седла и тарелки клапана.

Одним концом рычаг опирается на сферическую головку гидроопоры (гидрокомпенсатора зазора), а другим воздействует на торец стержня клапана

Смазка двигателя – комбинированная. Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, подшипникам распределительных валов и гидроопорам рычагов клапанов. Другие узлы двигателя смазываются разбрызгиванием.

Масляный насос:

1 – ведомая звездочка привода;

2 – корпус насоса;

3 – крышка корпуса насоса с маслоприемником

Давление в системе смазки создается шестеренчатым масляным насосом, расположенным в поддоне картера и прикрепленным к блоку цилиндров.

Привод масляного насоса (поддон картера снят):

1 – шкив привода вспомогательных агрегатов;

2 – передняя крышка блока цилиндров;

3 – ведущая звездочка привода насоса;

4 – цепь привода;

5 – масляный насос;

6 – коленчатый вал;

7 – блок цилиндров

Масляный насос приводится цепной передачей от коленчатого вала. Ведущая звездочка привода насоса установлена на коленчатом валу под передней крышкой блока цилиндров. На звездочке выполнен цилиндрический поясок, по которому работает передний сальник коленчатого вала. Звездочка установлена на коленчатом валу без натяга и не зафиксирована шпонкой. При сборке двигателя ведущая звездочка привода насоса зажимается между зубчатым шкивом привода ГРМ и буртиком коленчатого вала в результате стягивания пакета деталей болтом крепления шкива привода вспомогательных агрегатов.

Крутящий момент от коленчатого вала передается на звездочку только за счет сил трения между торцевыми поверхностями звездочки, зубчатого шкива и коленчатого вала. При ослаблении затяжки болта крепления шкива привода вспомогательных агрегатов ведущая звездочка привода масляного насоса может начать проворачиваться на коленчатом валу и давление масла в двигателе упадет. Маслоприемник выполнен за одно целое с крышкой корпуса масляного насоса. Крышка крепится пятью винтами к корпусу насоса. Редукционный клапан расположен в крышке корпуса насоса и удерживается от выпадения пружинным фиксатором. Масло из насоса проходит через масляный фильтр и поступает в главную масляную магистраль блока цилиндров. Масляный фильтр — полнопоточный, неразборный.

Из главной магистрали масло поступает к коренным подшипникам коленчатого вала и далее, по каналам в коленчатом валу, к шатунным подшипникам вала.

По двум вертикальным каналам в блоке цилиндров масло из главной магистрали подается в головку блока цилиндров – к крайним (левым) опорам (подшипникам) распределительных валов. Через проточки и сверления в крайних опорных шейках распределительных валов масло поступает внутрь валов и далее через сверления в других шейках валов – к остальным подшипникам распределительных валов. Из головки блока цилиндров масло через вертикальные каналы стекает в поддон картера двигателя.

Система вентиляции картера – закрытая, принудительная, с отбором газов через маслоотделитель (в крышке головки блока цилиндров), который очищает картерные газы от частиц масла. Газы из нижней части картера попадают через внутренние каналы в головке блока цилиндров в крышку головки и далее поступают в ресивер и впускной трубопровод двигателя. Системы управления, питания, охлаждения и выпуска отработавших газов описаны в соответствующих главах.

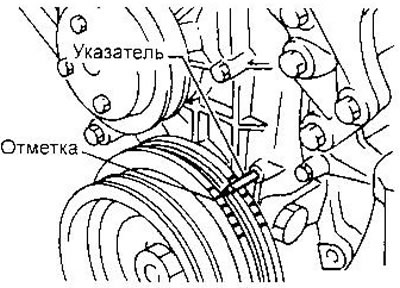

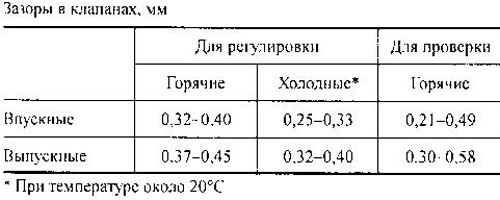

3. Установите поршень 1-го цилиндра в ВМТ такта сжатия по отметке на шкиве коленчатого вала.

Толкатели клапанов 1-го цилиндра должны быть свободны (клапаны закрыты), а толкатели 4-го цилиндра нажаты (клапаны открыты). Если это не так, поверните коленчатый вал на один оборот и снова совместите отметку на шкиве с указателем.

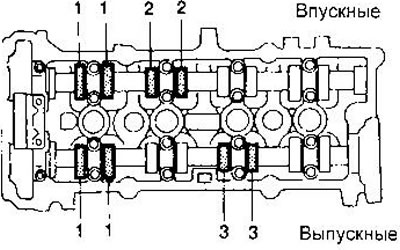

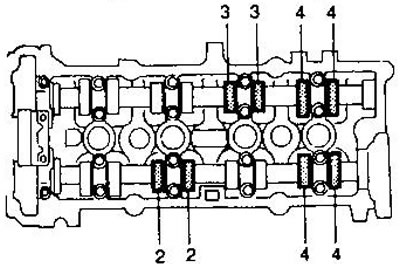

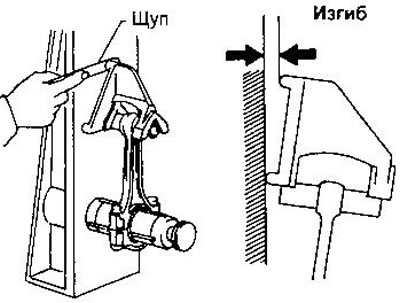

4. В этом положен и и коленчатого вала проверьте зазоры клапанов, показанных на рисунке.

Для проверки вставьте туп между толкателем клапана и затылком кулачка распределительного вала. Запишите величины зазоров, которые не лежат в допустимых пределах. Они потребуются вам при подборе регулировочных шайб.

- Впускные клапаны — 0,21-0,49 мм

- Выпускные клапаны — 0,30-0,58 мм

6. Проверьте зазоры клапанов, показанных на рисунке.

7. Если все зазоры в норме, установите обратно крышку головки цилиндров и свечи зажигания.

Регулировка

Регулировка зазоров выполняется па холодном двигателе.

1. Поверните коленчатый вал в положение, при котором кулачок клапана, подлежащего регулировке, направлен вверх.

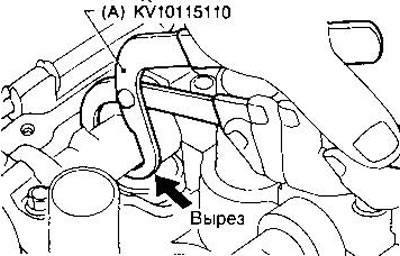

2. Обхватите распределительный вал специальным приспособлением (А). Перед этим поверните толкатель гак, чтобы вырез был обращен к центру головки цилиндров. Это облегчит удаление шайбы.

ПРЕДУПРЕЖДЕНИЕ: Соблюдайте осторожность, чтобы не повредить распределительный вал приспособлением (А).

3. Поверните приспособление (А), как показано на рисунке, чтобы отжать толкатель вниз.

4. Установите приспособление (В) между толкателем и распределительным валом, чтобы зафиксировать толкатель в нажатом положении.

ПРЕДУПРЕЖДЕНИЕ: Приспособление (В) должно устанавливаться как можно ближе к крышке подшипника. Соблюдайте осторожность, чтобы не повредить поверхность кулачка приспособлением (В).

5. Снимите приспособление (А).

6. Удалите регулировочную шайбу с помощью небольшой отвертки и магнитного захвата.

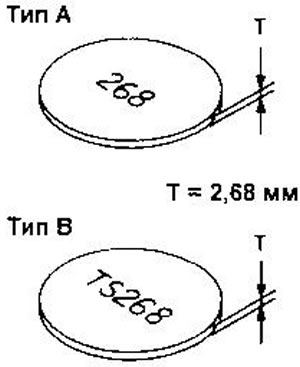

7. Определите необходимую толщину новой шайбы по формуле:

N = R + [М - 0,37 мм] для впускных клапанов или

N = R + [М - 0,40 мм] для выпускных клапанов,

где R — толщина старой шайбы, N - толщина новой шайбы, М — измеренный зазор клапана.

Для определения толщины снятой шайбы используйте микрометр.

В запасные части поставляются шайбы 50 размеров от 2,00 мм до 2,98 мм с шагом 0,02 мм.

Подберите новую шайбу с толщиной, наиболее близкой к вычисленному значению.

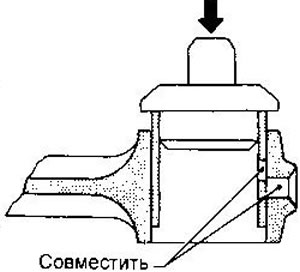

8. Установите новую шайбу с помощью подходящего инструмента. Поверхность с выбитыми цифрами должна быть обращена вниз.

9. Установите приспособление (А), как было описано в пунктах 2 и 3.

10. Удалите приспособление (В).

11. Удалите приспособление (А).

12. Проверьте зазор.

После регулировки зазоров на холодном двигателе необходимо проверить их величину на прогретом двигателе и при необходимости повторить регулировку.

1. Верхняя приводная цепь

2. Натяжитель верхней цепи

3. Приводная звездочка распределительного вала впускных клапанов с механизмом регулировки фаз газораспределения

4. Приводная звездочка распределительного вата выпускных клапанов

5. Уплотнительное кольцо

6. Вал промежуточной звездочки

7. Промежуточная звездочка

8. Натяжитель нижней приводной цепи

9. Прокладка

10. Башмак натяжителя

11. Успокоитель цени

12. Нижняя приводная цепь

13. Звездочка коленчатого вата

14. Распорная втулка привода масляного насоса

15. Передний картер

16. Передний сальник коленчатого вала

17. Шкив коленчатого вата

18. Передняя крышка головки цилиндров

Снятие

- После снятия приводной цепи не поворачивайте коленчатый и распределительный вялы по отдельности, чтобы не повредить поршни и клапаны.

- При установке распределительного вала, натяжителя цепи, сальников и других деталей, имеющих поверхности трения, смазывайте их новым моторным маслом.

ПРИМЕЧАНИЕ: На рисунке показан привод с механизмом регулировки фаз газораспределения (VTC — Valve Timing Control). При отсутствии регулировки фаз и позиции (3) устанавливается обычная звездочка, которая крепится болтом с моментом затяжки 98,2-127,5 Нм. Передняя крышка головки цилиндров при этом имеет другую форму, моменты затяжки ее крепежных болтов не изменяются.

При установке головки цилиндров, приводных звездочек и крышек подшипников распределительного вала, нанесите моторное масло на резьбу и посадочные поверхности болтов.

1. Слейте охлаждающую жидкость из радиатора и блока цилиндров. Следите за тем, чтобы жидкость не попадала на приводные ремни.

3. Снимите приводные насоса гидроусилителя и генератора.

4. Снимите шкив насоса гидроусилителя и сам насос с кронштейном.

5. Отсоедините воздухопровод от впускного коллектора.

6. Снимите переднее правое колесо.

7. Снимите передние брызговики двигателя.

8. Снимите приемную трубу выпускной системы.

9. Снимите передний кронштейн головки цилиндров.

10. Снимите крышку головки цилиндров и крышку распределителя зажигания.

11. Выверните все свечи зажигания.

12. Снимите кронштейн впускного коллектора.

13. Установите поршень 1-го цилиндра в ВМТ такта сжатия. Проверьте установку поршня по ротору распределителя.

14. Снимите распределитель зажигания.

15. Снимите приводной шкив водяного насоса.

16. Снимите корпус термостата.

17. Снимите натяжитель нижней цепи, затем натяжитель верхней цепи.

18. Ослабьте болт крепления промежуточной звездочки, затем отверните болты крепления приводных звездочек распределительных валов и снимите звездочки.

19. Снимите крышки подшипников распределительных валов, а затем сами валы. Эти детали при сборке должны устанавливаться на свои прежние места. Болты крышек следует ослаблять в два-три приема, в последовательности, указанной на рисунке.

20. Отверните болт промежуточной звездочки.

21. Снимите головку цилиндров с коллекторами. Болты должны ослабляться в два-три приема, в последовательности, обратной последовательности затяжки. В противном случае головка цилиндров может деформироваться или треснуть.

22. Снимите вал промежуточной звездочки с задней стороны.

23. Снимите верхнюю приводную цепь.

24. Снимите центральную балку, затем снимите масляный поддон (см. предыдущий раздел) и мае л о приемник.

25. Снимите шкив коленчатого вала.

26. Установите под двигатель домкрат (или приподнимите его талыо) и снимите переднюю опору двигателя.

27.Снимите кронштейн передней опоры.

28. Снимите передний картер, отвернув следующие болты:

29. Снимите промежуточную ввел дочку и нижнюю приводную цепь

30. Снимите распорную втулку масляного насоса.

31. Снимите башмак натяжителя «успокоитель нижней цепи.

32. Снимите звездочку коленчатого вала.

Установка

1. Коленчатый вал должен быть установлен в положение, соответствующее ВМТ такта сжатия 1-го цилиндра.

2. Установите звездочку коленчатого вала и распорную втулку привода масляного насоса. Метки на звездочке должны быть направлены от двигатели.

3. Установите башмак натяжителя и успокоитель нижней цепи.

4. Наденьте нижнюю приводную цепь. Метка на цепи должна совпадать сметкой на звездочке коленчатого вала.

Количество звеньев между метками на цепи одинаково справа и слева. Цепь можно устанавливать любой стороной.

5. Перед установкой переднего картера удалите все следы старого герметика с установочных поверхностей картера и блока цилиндров.

6. Установите передний картер, нанеся герметик в качестве прокладки.

Проверьте совпадение меток на цепи и звездочке коленчатого вала.

Выровняйте распорную втулку относительно масляного насоса.

Прижмите цепь к башмаку натяжителя и успокоителю, чтобы она не могла задеть за водяной канал переднего картера.

Убедитесь в наличии двух уплотнительных колец. При установке переднего картера следите за тем, чтобы не повредить сальник коленчатого вала.

7. Установите кронштейн передней опоры двигателя и саму опору.

8. Установите маслоприемник и масляный поддон.

9. Установите шкив коленчатого вала.

10. Установите центральную балку.

11. Установите промежуточную звездочку, совместив метки ка большой звездочке и нижней приводной цепи.

12. Наденьте на промежуточную звездочку верхнюю приводную цепь, совместив метки на цепи и малой звездочке. Метки на звездочках должны быть направлены от двигателя.

13. Установите вал промежуточной звездочки с задней стороны.

14.Установите головку цилиндров.

Убедитесь, что под болты головки цилиндров установлены шайбы.

Нанесите новое моторное масло на резьбу и посадочные поверхности болтов головки цилиндров.

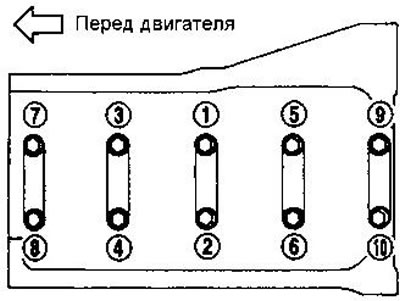

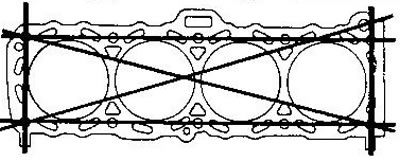

a) Затяните болты 1-10 в указанной на рисунке последовательности моментом 29,4 Нм.

b) Затяните болты 1-10 моментом 58,8 Нм.

c) Полностью ослабьте болты в обратной последовательности.

d) Снова затяните болты 1-10 моментом 29,4 Н-м.

e) Доверните болты 1-10 на 50-55°, или, при отсутствии ключа с угломером, затяните их моментом 58,8 ±4,9 Нм.

f) Затяните болты 11-15 моментом 6,3-8,3 Нм.

15. Заверните болт крепления промежуточной звездочки.

16. Установите распределительные валы. Валы должны устанавливаться в положении, показанном на рисунке. Для идентификации валов на них нанесены отметки I (впускной) и Е (выпускной).

17. Установите крышки подшипников распределительных валов и скобу распределителя.

Крышки должны быть сориентированы так, как показано па рисунке.

Перед установкой скобы распределителя нанесите на ее установочную поверхность герметик.

Нанесите новое моторное масло на резьбу и установочные поверхности болтов.

18. Наденьте верхнюю приводную цепь на звездочки, совместив установочные метки. Метки на звездочках должны быть направлены от двигателя.

19. Заверните болты крепления приводных звездочек распределительных валов, предварительно нанеся на их резьбу и посадочные поверхности новое моторное масло.

20. Установите натяжитель верхней приводной цепи.

Перед установкой натяжителя вставьте в его отверстие подходящий штифт, как показано на рисунке. Удалите штифт после установки натяжителя.

21. Установите натяжитель нижней цепи. Обратите внимание на ориентацию прокладки.

22. Установите корпус термостата, нанеся герметик на установочную поверхность.

23. Установите шкив водяного насоса.

24. Установите распределитель, убедившись в правильном положении распределительного вала.

25. Установите переднюю крышку головки цилиндров, предварительно нанеся герметик на ее установочную поверхность.

Затяните болты и гайки в указанной последовательности.

26. Нанесите герметик на головку цилиндров.

27. Нанесите герметик на прокладку крышки головки цилиндров.

26. Нанесите герметик на стык головки цилиндров и передней крышки головки цилиндров.

27. Нанесите герметик на прокладку крышки головки цилиндров.

28. Установите крышку головки цилиндров и затяните болты в последовательности, указанной на рисунке.

29. Установите свечи зажигания.

30. Установите кронштейн передней опоры двигателя и переднюю опору.

31. Присоедините приемную трубу выпускной системы.

32. Установите брызговики двигателя.

33.Установите правое колесо.

34. Присоедините воздухопровод.

35. Установите шкив насоса гидроусилителя и сам насос вместе с кронштейном.

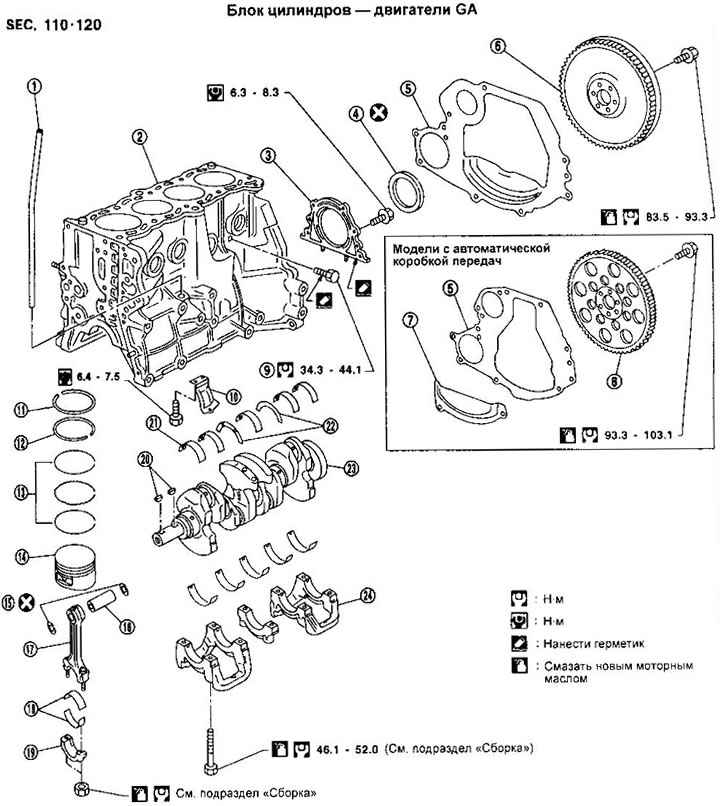

1. Трубка маслоизмерительного стержня

2. Блок цилиндров

3. Держатель заднего сальника коленчатого вала

4. Задний сальник

5. Задняя крышка

6. Маховик

7. Нижняя крышка

8. Ведущий диск

9. Сливная пробка рубашки охлаждения

10. Буферная пластина

11. Верхнее компрессионное кольцо

12. Нижнее компрессионное кольцо (только для Европы двигатели GA14DE и GA16DE без VTC)

13. Маслосъемное кольцо

14. Поршень

15. Стопорные кольца

16. Поршневой палец

17. Шатун

18. Вкладыши шатунного подшипника

19. Крышка шатунного подшипника

20. Шпонки

21. Вкладыш коренного подшипника

22. Упорные полукольца

23. Коленчатый вал

24. Крышка коренных подшипников

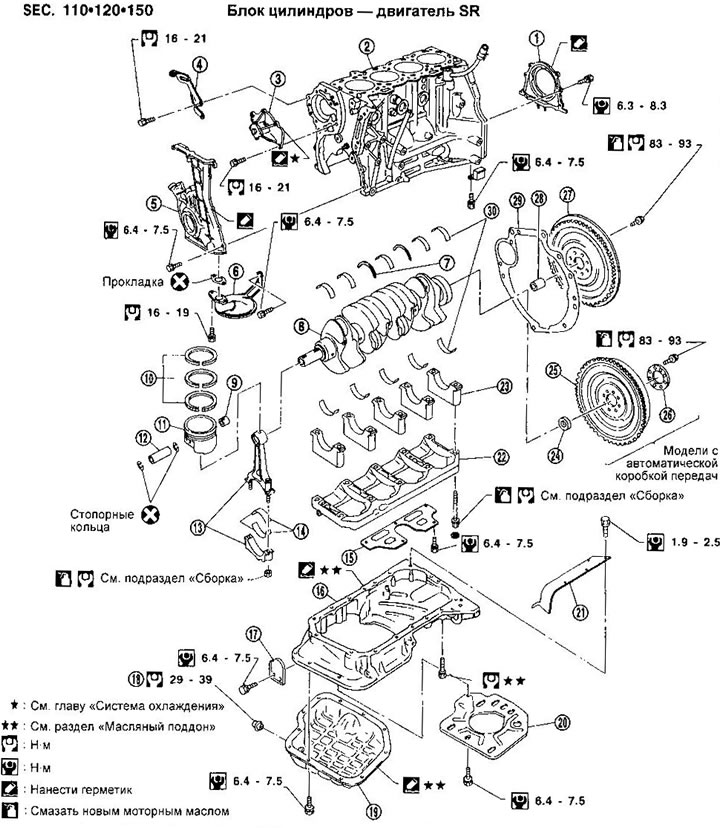

1. Держатель заднего сальника коленчатого вала

2. Блок цилиндров

3. Водяной насос

4. Натяжная планка насоса гидроусилителя

5. Передний картер с масляным насосом

6. Маслоприемник

7. Упорное полукольцо

8. Коленчатый вал

9. Втулка шатуна

10. Поршневые кольца

11. Поршень

12. Поршневой палец

13. Шатун

14. Вкладыши шатунного подшипника

15. Перегородка*

16. Алюминиевый поддон

17. Задняя крышка

18. Сливная пробка

19. Стальной поддон

20. Перегородка

21. Боковая перегородка*

22. Лонжерон коренных подшипников*

23. Крышка коренного подшипника

24. Направляющая втулка

25. Ведущий диск

26. Усилительное кольцо

27. Маховик

28. Направляющая втулка

29. Задняя крышка

30. Вкладыши коренного подшипника

* Отсутствуют в двигателях SR20DE для Европы с 04.96

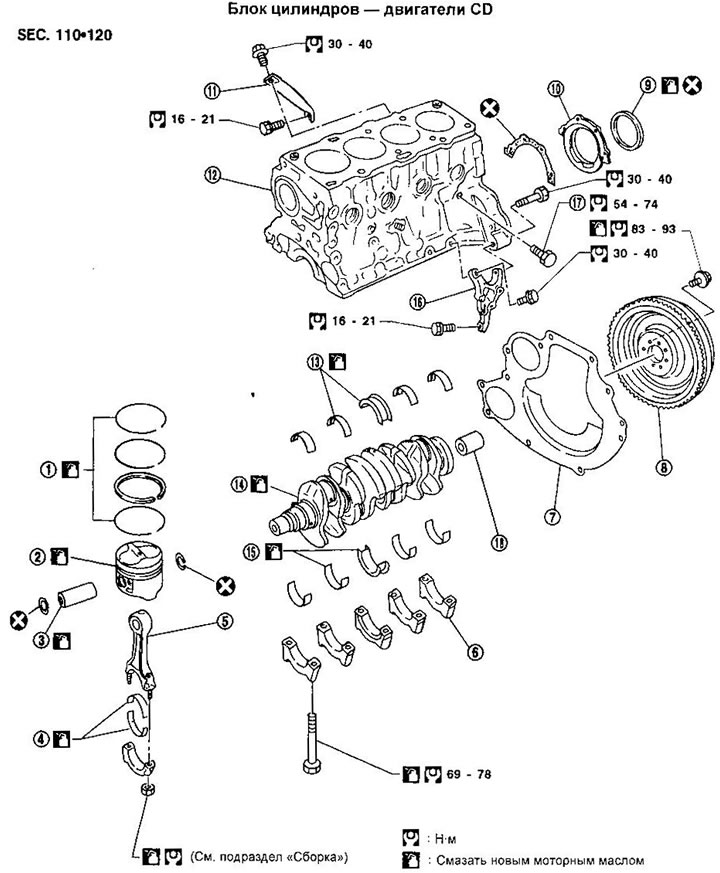

1. Поршневые кольца

2. Поршень

3. Поршневой палец

4. Вкладыши шатунного подшипника

5. Шатун

6. Крышка коренного подшипника

7. Задняя крышка

8. Маховик

9. Задний сальник коленчатого вала

10. Держатель заднего сальника

11. Поддерживающий кронштейн

12. Блок цилиндров

13. Вкладыши коренных подшипников

14. Коленчатый вал

15. Вкладыши коренных подшипников

16. Поддерживающий кронштейн

17. Сливная пробка рубашки охлаждения

18. Направляющая втулка

Разборка

Коленчатый вал и шатунно-поршневая группа.

1. Установите двигатель на стенд для разборки.

2. Слейте охлаждающую жидкость и масло.

4. Для двигателей СD снимите водяной и масляный насосы.

7. Снимите поршни с шатунами. Удалите стопорные кольца поршневых пальцев. Для вы прессовки поршневых пальцев нагрейте поршни до 60-70°С или используйте стенд для выпрессовки при комнатной темпера-туре.

8. Снимите держатель заднего сальника коленчатого вала.

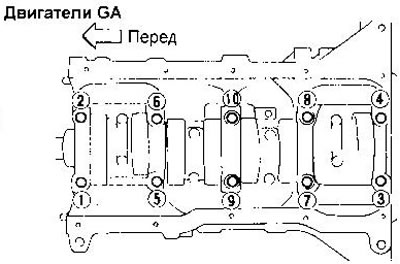

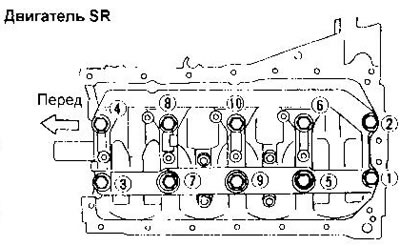

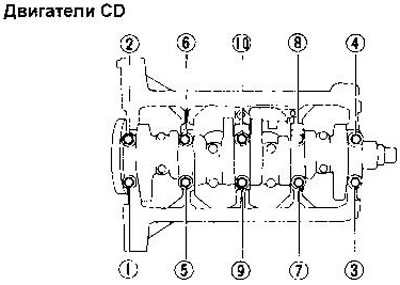

9. Отверните болты крышек коренных подшипников в последовательности, указанной на рисунке, затем снимите коленчатый вал.

Перед снятием крышек коренных подшипников измерьте осевой свободный ход коленчатого вала.

Болты крышек должны ослабляться в два-три приема.

Вкладыши и крышки коренных подшипников при сборке должны устанавливаться на свои прежние места, поэтому следите за тем, чтобы не перепутать их после снятия.

10. Снимите поршневые кольца с помощью соответствующего съемника.

Проверка

- Двигатели GA — 18,987-18,999

- Двигатель SR — 21,987-21,999

- Двигатели CD — 24,991-24,999

- Двигатели GA — 18,989-19,001

- Двигатель SR — 21,989-22,001

- Двигатели CD — 24,994-25,000

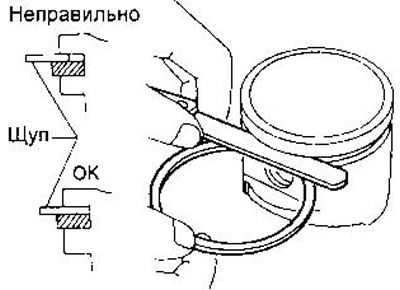

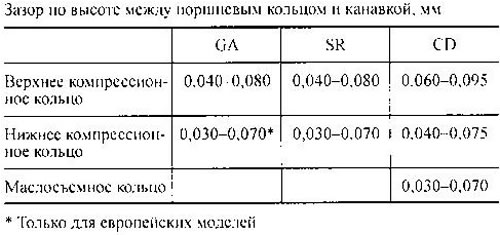

Предельно допустимый зазор составляет 0,2 мм для всех колец двигателей GA и SR, и 0,1 мм для всех колец двигателей CD.

Если зазор не лежит в указанных пределах, замените поршень и/или поршневые кольца.

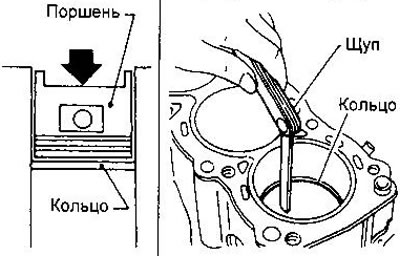

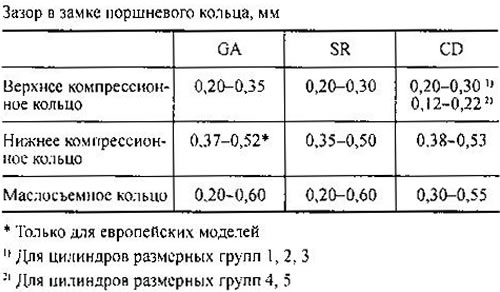

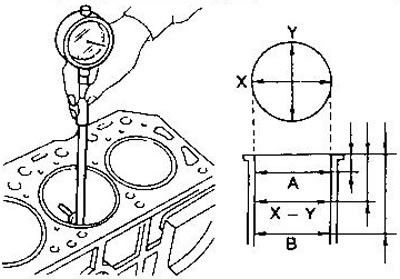

Зазоры в замках поршневых колец. Вдавите поршневое кольцо в цилиндр, как показано на рисунке, и измерьте щупом зазор.

Предельно допустимый зазор в замках всех поршневых колец двигателей GA и SR составляет 1,0 мм.

- Верхнее компрессионное кольцо — 1,0 мм

- Нижнее компрессионное кольцо — 0,7 мм

- Маслосъемное кольцо — 0,6 мм

При необходимости замены поршня проверьте также состояние цилиндра. При наличии на стенках цилиндра царапин или задиров, отхонингуйте цилиндр или замените блок цилиндров.

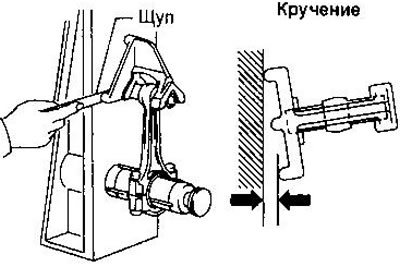

- Двигатели GA и SR: изгиб — 0,15 мм, кручение — 0,30 мм.

- Двигатели CD: изгиб и кручение — 0,025 мм.

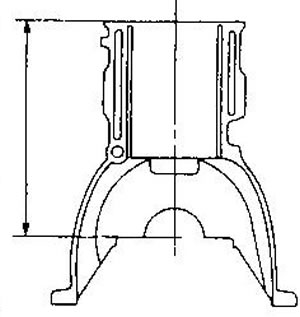

Деформация блока цилиндров. Очистите привалочную плоскость блока цилиндров и измерьте ее неплоскостность, прикладывая металлическую линейку в шести направлениях.

Предельно допустимое отклонение от плоскостности составляет 0,1 мм для всех двигателей. Если это значение превышено, перешлифуйте привалочную плоскость или замените блок цилиндров.

Допустимое уменьшение высоты блока цилиндров после обработки определяется из условия А + В = 0,2 мм (0,1 мм для двигателя CD), где А — уменьшение высоты головки цилиндров после обработки; В — уменьшение высоты блока цилиндров.

- GA: 213,95-214,05

- SR: 211,25-211,35

- CD: 211,25-211,35

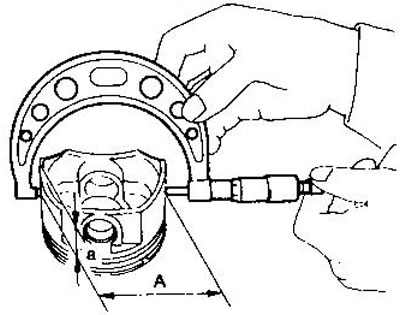

Зазор между поршнем и цилиндром. Используя нутромер, измерьте внутренний диаметр цилиндра, его овальность и конусность.

Измерения проводятся на глубине 20, 60 и 100 мм для двигателей GA; 10, 60 и 100 мм для двигателя SR; 20, 70 и 120 мм для двигателей CD.

- Номинальный диаметр цилиндра, мм:

- Двигатели GA14DE, 15DE — 73,600-73,630

- Двигатель GA16DE — 76,000-76,030

- Двигатель SR — 86,000-86,030

- Двигатели CD — 84,500-84,550

Если износ хотя бы одного цилиндра превышает 0,2 мм, расточите все цилиндры. При необходимости замените блок цилиндров.

Если на поверхности цилиндра присутствуют царапины или задиры, отхонингуйте цилиндр.

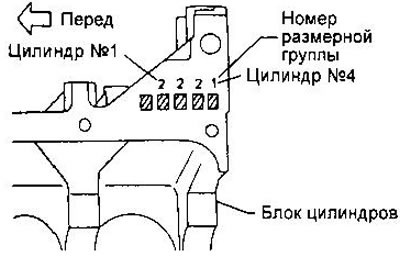

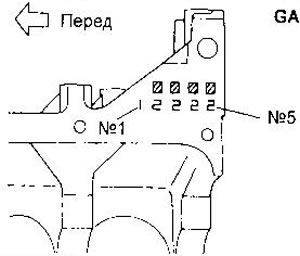

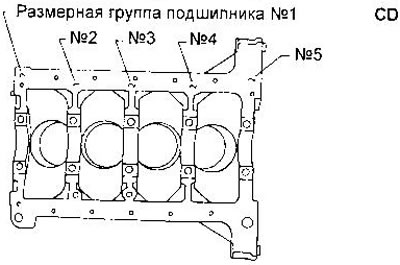

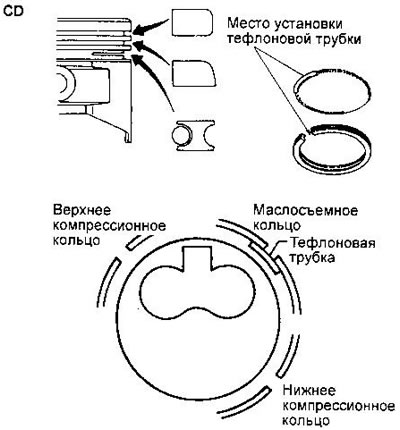

При одновременной замене блока цилиндров и поршней, рахчерные группы поршней должны совпадать с рахчерными группами цилиндров, обозначенными на блоке цилиндров.

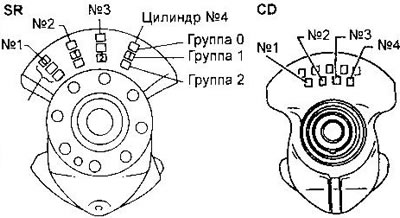

Для двигателей SR и CD номера групп нанесены на привалочной плоскости рядом с отверстиями соответствующих цилиндров, а для двигателей GA — в месте, показанном на рисунке.

![]()

![]()

- Двигатели GA — 0,015-0,035 мм

- Двигатель SR — 0,010-0,030 мм

- Двигатели CD — 0,025-0,045 мм

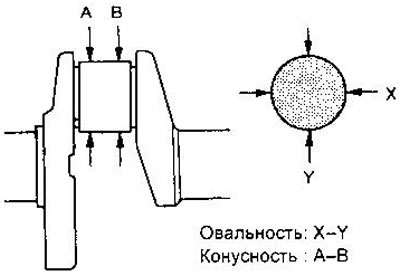

Коленчатый вал. Проверьте состояние коренных и шатунных шеек. На них не должно быть задиров, признаков износа и трещин.

С помощью микрометра определите конусность и овальность шеек.

![]()

- Двигатели С А — не более 0,005 (конусность не более 0,002)

- Двигатель SR:

- Коренные шейки — не более 0,005

- Шатунные шейки — не более 0,0025

![]()

Коренные подшипники: Установите вкладыши подшипников на свои места в блоке цилиндров.

![]()

![]()

Установите крышки подшипников и затяните болты необходимым моментом в два-три приема. Соблюдайте последовательность затяжки.

Измерьте внутренние диаметры коренных подшипников и наружные диаметры коренных шеек коленчатого вала.

Если зазор превышает указанные значения, замените вкладыши.

Переходы между шейками и щеками кривошипов должны обрабатываться определенным образом (см. рисунки).

![]()

Если коленчатый вал. блок цилиндров или вкладыши подшипников предполагается использовать повторно, измерьте зазор в коренных подшипниках. При замене всех перечисленных деталей толщина вкладышей подбирается следующим образом:

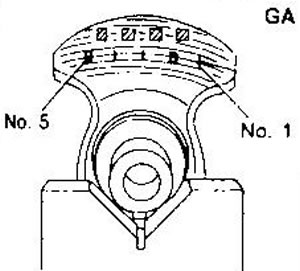

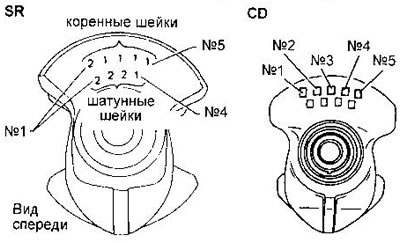

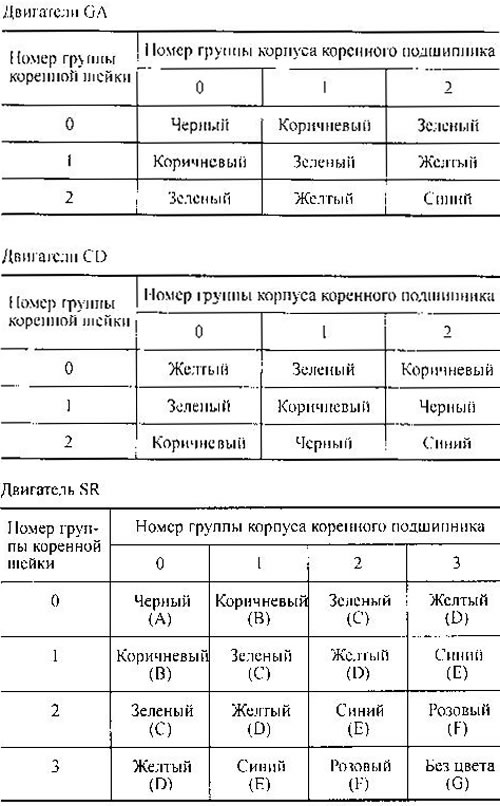

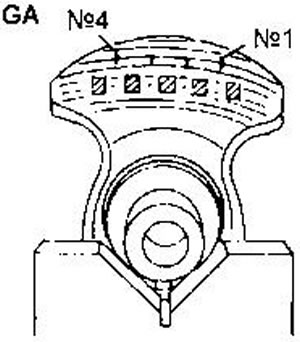

а) Номера размерных трупп корпусов коренных подшипников выбиты на блоке цилиндров арабскими или римскими цифрами.

![]()

![]()

![]()

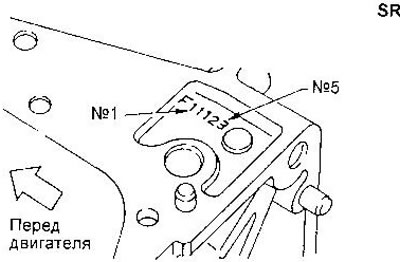

b) Номера размерных групп коренных шеек коленчатого вала выбиты на противовесе коленчатого вала арабскими или римскими цифрами.

![]()

![]()

В двигателях SR на переднем противовесе коленчатого вала могут быть выбиты номера групп для коренных и шатунных шеек (как показано на рисунке) или только номера групп коренных шеек.

с) Толщина вкладышей определяется по таблицам. Цветовая маркировка нанесена на торцевую поверхность вкладышей.

![]()

Шатунные подшипники (нижняя головка шатуна). Вставьте вкладыши в шатун и крышку шатунного подшипника. Установите крышку и затяните болты требуемым моментом.

Измерьте внутренний диаметр каждого шатунного подшипника. Затем измерьте диаметр шатунных шеек коленчатого вала.

- Двигатели GA — 0,014-0,039

- Двигатель SR — 0,020-0,045

- Двигатели CD — 0,031-0,055

Если зазор превышает указанные значения, замените вкладыши.

При шлифовке шатунных шеек учитывайте требования к обработке переходов между шейками и щеками кривошипов, аналогичные коренным шейкам.

Если коленчатый вал, шатуны или вкладыши подшипников заменяются, подберите тол шину вкладышей по таблицам.

Размерные группы шатунных шеек выбиты на противовесе коленчатого вала. Для двигателей SR они могут быть выбиты на заднем противовесе (см. рисунок) или на переднем вместе с номерами групп коренных шеек.

![]()

![]()

![]()

- Двигатели GA и SR — 0,005-0,017

- Двигатели CD — 0,025-0,044

Если зазор превышает указанные значения, замените шатун, втулку шалуна и/или поршень с поршневым пальцем.

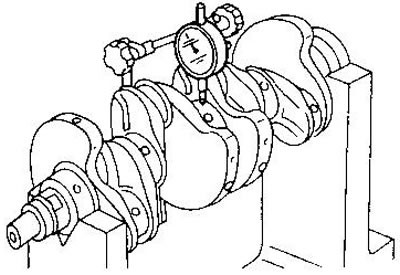

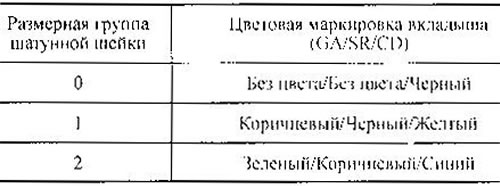

Осевое биение маховика/ведущего диска. Измерьте биение маховика с помощью индикатора часового типа. За величину биения принимается разность показаний индикатора за один полный оборот маховика.

![]()

- Двигатели GA и SR (маховик) — не более 0,15

- Двигатели GA и SR (ведущий диск) — не более 0,2*

- Двигатели CD (маховик) — не более 0,15

Расточка цилиндров

2. Рассчитайте диаметр цилиндра по формуле:

D = А — В + С, где:

D — диаметр цилиндра после расточки,

А — диаметр поршня,

В — требуемый зазор между поршнем и цилиндром.

С — припуск на хонинговапие (0,02 мм).3. Установите крышки коренных подшипников и затяните болты необходимым моментом. Это предотвратит деформацию отверстий цилиндров.

4. Расточите цилиндры.

Если хотя бы один цилиндр требует расточки, должны растачиваться все цилиндры.

Производите расточку в несколько проходов, увеличивая диаметр каждый раз примерно на 0,05 мм.

5. Отхонингуйте цилиндры для получения требуемого зазора между поршнем и цилиндром.

6. Измерьте овальность и конусность цилиндра. Измерения необходимо проводить после полного остывания блока цилиндров.

Замена втулки верхней головки шатуна

1. Вы прессуйте старую втулку с помощью подходя шей оправки.

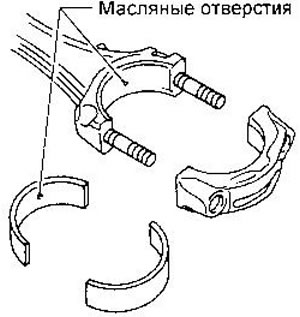

2. Запрессуйте новую втулку заподлицо с поверхностью головки шатуна. Убедитесь в совмещении масляных отверстий.

![]()

3. Разверните втулку для обеспечения зазора с поршневым пальцем 0,005-0,017 мм в двигателях GA и SR. В двигателях CD диаметр отверстия должен составить 25,025-25,038 мм (зазор 0,025-0,044 мм).

Сборка

1. Установите новое стопорное кольцо в одно из отверстий поршня.

2. Нагрейте поршень до 60-70°С и соедините его с шатуном. Установите второе стопорное кольцо (также новое).

Соблюдайте взаимную ориентацию поршня и шатуна.

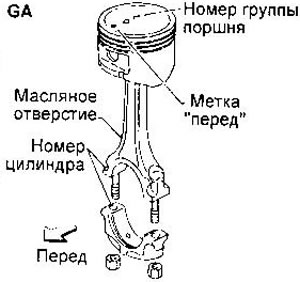

На шатуне и крышке шатунного подшипника выбит номер соответствующего цилиндра.

![]()

![]()

После сборки убедитесь, что шатун поворачивается плавно, без заеданий.

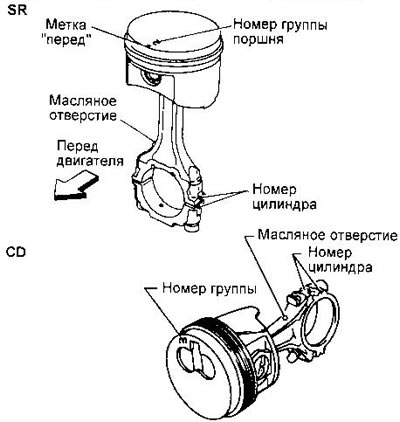

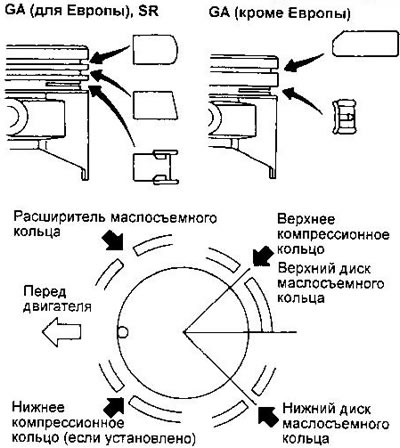

3. Наденьте поршневые кольца, как показано на рисунке. Если на кольце выбита метка, она должна быть обращена вверх.

![]()

![]()

Если поршневые кольца не заменяются, они должны быть установлены в прежнее положение. Установка новых поршневых колец без выбитой метки допускается любой стороной.

При замене верхнего компрессионного кольца или блока цилиндров в двигателях CD, необходимо подобрать кольцо, имеющее необходимый зазор в замке. Для цилиндров размерных групп 1, 2 и 3 предназначены кольца без метки, а для цилиндров групп 4 и 5 — кольца с меткой S.

4. Установите на место вкладыши коренных подшипников и смажьте их новым моторным маслом, Верхние вкладыши (в блоке цилиндров) имеют масляные канавки и/или отверстия. Верхние вкладыши 3-го коренного подшипника в двигателях GA и SR устанавливаются с упорными полукольцами. В двигателях CD вместо полуколец используются фланцевые вкладыши.

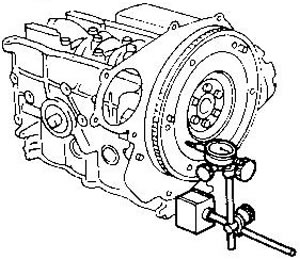

5. Установите коленчатый вал и крышки коренных подшипников. На крышках нанесены номера подшипников.

Нанесите на резьбу и посадочные поверхности болтов коренных подшипников новое моторное масло. Перед затяжкой болтов установите крышки коренных подшипников в нормальное положение, сдвинув коленчатый вал вперед и назад в осевом направлении. В двигателях GA и CD затягивайте болты крышек в два-три приема, в последовательности, указанной на рисунку.

![]()

- а) Затяните все болты моментом 26-32 Нм (в двигателях SR20DE для Европы с 04.96 — моментом 7-13 Нм) в последовательности, указанной на рисунке (показан блок цилиндров для двигателей европейских моделей с 04.96).

![]()

- b) Доверните все болты на 75-80°.

- c) Полностью ослабьте все болты.

- d) Снова затяните все болты моментом 32-38 Нм.

- e) Доверните все болты на 45-50° (30-35° в двигателях SR20DE для Европы с 04.96). При отсутствии ключа с угломером можно использовать для измерения углов транспортир. Не рекомендуется выполнять эту операцию на глаз.

6. Измерьте осевой свободный ход коленчатого вала с помощью индикатора часового типа (по торцу вала) или щупа (в центральном подшипнике).

- Двигатели GA — 0,060-0,180

- Двигатель SR — 0,10-0,26

- Двигатели CD — 0,05-0,18

7. Установите на свои места вкладыши шатунных подшипников.

Масляные отверстия во вкладыше шатуна и шатуне должны совпадать.

![]()

Нанесите новое моторное масло на резьбу и посадочные поверхности болтов.

8. Вставьте поршни с шату нами в соответствующие цилиндры, используя приспособление для сжатия поршневых колец. Метки на днищах поршней должны быть обращены в сторону передней части двигателя. Соблюдайте осторожность, чтобы не поцарапать шатунами стенки цилиндров.

Смажьте поршневые кольца и поверхности трения поршней моторным маслом.

9. Установите крышки шатунных подшипников. Крышки шатунных подшипников и шатуны должны иметь одинаковую маркировку (номер цилиндра). Затяните гайки шатунных подшипников, устанавливая поршни поочередно в НМТ.

- Двигатели GA — 0,20-0,47 мм

- Двигатель SR — 0,20-0,35 мм

- Двигатели CD — не более 0,30 мм

11. Установите держатель заднего сальника. Предварительно удалите все следы старого герметика с установочных поверхностей держателя и блока цилиндров и нанесите непрерывный валик герметика, огибая отверстия для болтов изнутри.

Читайте также: