Портинг гбц нива шевроле своими руками

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Привет! Если ты это читаешь, то головку блока цилиндров ты будешь распиливать сам, не так ли! На просторах интернета есть куча информации по этой теме. Ты уже знаешь, как делается портинг,какими шарошками и т.д. но я хочу рассказать о методах ,основанных на моём опыте.

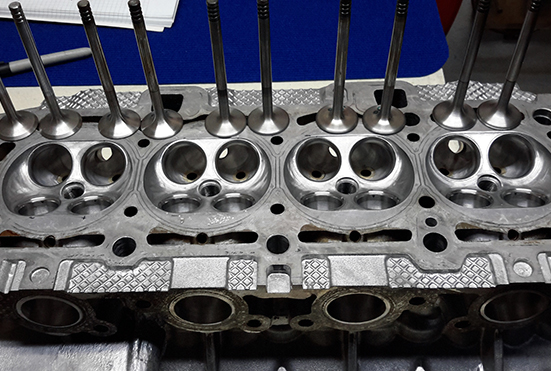

Итак! Рассмотрим портинг на примере гбц ваз 8 кл.

Я считаю, что огромные каналы нам не нужны. Важно сделать канал оптимальной формы, без резких перепадов и поворотов,во избежание срыва потока. Уделить внимание нужно отрезку канала в месте,где расположена ножка клапана. А именно - канал должен чуть расшириться именно в месте выхода направляющей клапана, которая перекрывает часть сечения,поэтому нужно компенсировать проходимость этого участка удалением лишнего металла в этой области.

Металла со стороны захода (однобоко) канала в цилиндр надо снять больше. Примерно так..

Это нужно сделать именно так,потому что тарелка клапана с одной стороны экранирована стенкой цилиндра. Такая искривлённая форма канала улучшит наполнение цилиндра, так как газы должны ,в идеале,заходить по спирали,заполняя цилиндр.

Кстати, перед распилом нужно демонтировать направляющие! А после распила , и соответственно перед их установкой ,нужно доработать их таким образом,чтобы исключить перекос направляющих клапана.Примерно так..

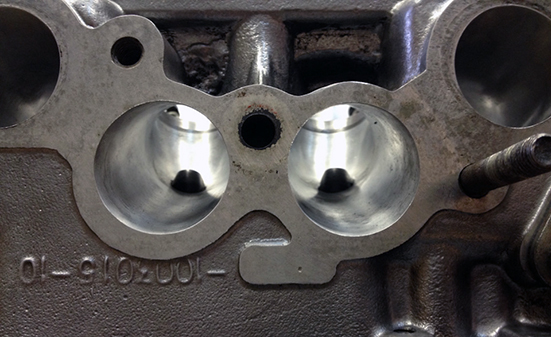

Доработка камеры сгорания так же даёт хороший результат! Клапан экранирован стенкой камеры сгорания с одной стороны.

На рисунке видно,что убирать металл надо по краям камеры сгорания.

Хочу отметить,что вытеснители спиливать в камере сгорания не стоит!Внимание уделяется и седлу клапана,а именно - его фаске .

Седло не должно быть просаженным, так как это уменьшит клапанную щель. Уделить внимание нужно и объёму камеры сгорания. А именно - объём камер сгорания нужно измерить ,а при необходимости уравнять методом снятия излишек металла. Положительный результат даёт так же полировка днища поршней и камеры сгорания, но переоценивать эту процедуру не стоит,так как эффект хоть и есть,но не значительный.

Выпускной канал сильно распиливать нет смысла,хотя огрехи и неровности литья убрать нужно обязательно. Нормальное явление - когда диаметр выпускного канала в гбц чуть меньше, чем канал в выпускном коллекторе. Образовавшаяся там ступенька должна быть и сглаживать её не нужно! Так как она служит для погашения обратной волны в системе выпуска.

А вот в сопряжении впускного коллектора и головки блока нужно обязательно сгладить все ступеньки . Коллектор подгоняется,обычно, точно по прокладке.

Впускной канал не должен быть слишком большого диаметра! Это важно! Так как скорость потока снижается с увеличением сечения канала и наполнение цилиндра на низких оборотах ухудшается.

Для вазовской головки я бы не рекомендовал диаметр впускного канала больше 34 мм.

Есть ещё один ньюанс! При распиле гбц переднеприводного ваз 8 кл. случается вскрытие масляного канала во впуске 3-4 цилиндра. Приходится завтуливать этот канал трубкой, после чего нужно не забыть просверлить стенку трубки со стороны распредвала сверлом.

Итак, долго собирался но все же собрался расшевелить головку.

Для этого было подготовлено: набор шаровых фрез с 24 до 34 мм, Комплект оригинальных клапанов, доработаный на токарном чпу, титановые тарелки с роспуском 2мм, комплект новых направляющих клапана. паук 4-1.

Приступаем, скидываем голову, обязательно помечаем рокера!( я этого не сделал и пока не могу нормально отрегулировать зазоры в клапанах) выбиваем направляющие ( они кстати уже люфтили). Начинаем растачивать.

Вот такие самодельные фрезы. Точим используя низкооборотистую дрель.

Растачиваем по внутреннему диаметру седла, с расширением под диаметр прокладки. Шлифуем, полируем.

Запресовываем направляшки( грел отверстия в головке строительным феном). Разворачиваем разверткой согласно заводским требованиям.

Отдаем на фрезеровку/шлифовку плоскости гбц, просим снять 0,5 мм для поднятия степени сжатия. по моим подсчетам сж должна быть примерно 10.

Стандартные клапана отдаем на токарку чпу. в сравнении стандартный клапан и проточенный.

Прирезаем седла, собираем голову. Ставим титановые тарелки с роспуском( вдруг захочется поставить распредвал с большим подъемом). также проверяем герметичность клапанов в собранном виде на пневмостенде.

Далее все по книжке собираем обратно.

ставим паук, обматываем асбестовой лентой( чтобы впускной коллектор не перегревался. также

предварительно вварили гайку под датчик кислорода, подошла гайка от собственной ступицы)

соединяем штаны паука и штатную трубу( диаметр паука 51мм вся система выпуска 46мм, пришлось делать колхозный переход.)

Убеждаемся что труба выпуска не мешает ни рулевым тягам ни стабилизатору. Все ставим на свои места, заводим и наслаждаемся совершенно другой динамикой авто.

До доработки тяга снижалась после 3,5 тыщ, теперь крутится легко и подхват ярко выраженный после 3тыщ и далее( максимум еще не крутил, наверное и не буду). Разница явно ощутима, оно того стояло!

Добавлю, что с такой фрезеровкой даже на 95 бензине слышна детонация, нужно корректировать УОЗ. В дальнейшем перейду на январь 7,2 и настрою все как положено.

Прошлись самыми маленькими фрезами, снесли прилив направляющей. По нагару видно диаметр прокладки, нему и будем стремиться.

Всем доброго время суток .Кто растачивал каналы впуска и выпуска.Какие преимущества или какие минусы.

Мне частенько приходится собирать двигатели под автоспорт, причем в разных дисциплинах. Один из пунктов в доработке головки - расточка каналов. Так вот размер каналов подбирается в зависимости от назначения двигателя, его объема, желаемых оборотов, фаз распредвала. Какая у тебя конфигурация движка и что хочешь получить?

Если вкратце, тенденция такая - расточка каналов ухудшает наполнение на низах и улучшает на верхах.

Также хочу заметить, что значительно ухудшает наполнение цилиндров различные ступеньки во впуске - на стыке коллектора и головки

Татарин это не национальность, Татарин это профессия.

Ищу не спешно блок двигателя или сам двигатель 2130. 42-зубою шестерню РК, недорого!

Ниву Фору для опытов, можно списанную!

стандартный блок стандартная бошка .вобщем стандартная нива разобрана до винта задача стоит передел под ралли

под ралли рабочие обороты 4-6 тыщ.

Низ: коленвал оставляй стандарт, шпг очень желательно облегчить - тут уж на что денег хватит - начиная от колхозных облегченных шатунов до мотокомплектов Н-образных шатунов и кованных поршней под два кольца с малой компрессионной высотой.

По голове - впуск 34-35, выпуск раструбом от 28 до 32, паук 4-2-1, 51 труба, прямоток.

Облегченные клапана, распредвал с фазой около 300.

И обязательно отказаться от трамблера.

Да можно и здесь общаться если по теме. Может кто еще что-нибудь подскажет. Я же не претендую на истину в последней инстанции.

Эстонец - подъем 11,2 фаза 289. У него рабочий диапазон 3-5 тыщ оборотов. ИМХО, деньги на ветер. У вала 21213 фаза 283 градуса. Тем более Нуждинский вал - очень много отрицательных отзывов по закалке кулачков. Я, кстати, тоже попадал с их валами.

Но если уже имеется в наличии, то можно и на нем собрать. Канал тогда до 34 можно расточить.

Не знаю твоих финансовых возможностей, поэтому тяжело советовать.

Варианты следующие:

1) замена поршневой на заказ под определенную степень сжатия. Стоимость поршней порядка 12-15 тыр.

Можно заказать комплект шатуны-поршни-пальцы с центрированием по верхней головке шатуна - это самый правильный, но дорогой вариант. Думаю, рублей под 30, не меньше.

2) Нищебродский вариант - сам буду такой собирать попозже под трофи - коленвал с ходом 84, стандартные поршни, сфрезерованные где-то на 1.2-1.3 мм. Степень сжатия порядка 10 - 10.5. Щас точно не помню, все расчеты на работе. Бюджет - коленвал около 10 тыр, остальное - обычная капиталка.

Но колено 84 на стандартной поршневой очень нежелательно крутить выше 5000 на постоянке. Допускается кратковременно до 6500.

3) Сфрезеровать блок на 0.58 мм, чтоб поршни были в ровень с блоком. Но надо перерезать цековки на поршнях под клапана, иначе загнет. Степень сжатия при таком варианте не считал, да и не охота,т.к. СЖ не поднимется особо.

Старый добрый вариант с фрезеровкой плоскости головки на 213-ой голове не пройдет, т.к. клапана и так слишком близко к плоскости. Хотя, можно попробовать вместе с вариантом фрезеровки блока и перерезанием цековок.

P.S. озвучь бюджет, который готов потратить на двиг

Итак, долго собирался но все же собрался расшевелить головку.

Для этого было подготовлено: набор шаровых фрез с 24 до 34 мм, Комплект оригинальных клапанов, доработаный на токарном чпу, титановые тарелки с роспуском 2мм, комплект новых направляющих клапана. паук 4-1.

Приступаем, скидываем голову, обязательно помечаем рокера!( я этого не сделал и пока не могу нормально отрегулировать зазоры в клапанах) выбиваем направляющие ( они кстати уже люфтили). Начинаем растачивать.

Вот такие самодельные фрезы. Точим используя низкооборотистую дрель.

Растачиваем по внутреннему диаметру седла, с расширением под диаметр прокладки. Шлифуем, полируем.

Запресовываем направляшки( грел отверстия в головке строительным феном). Разворачиваем разверткой согласно заводским требованиям.

Отдаем на фрезеровку/шлифовку плоскости гбц, просим снять 0,5 мм для поднятия степени сжатия. по моим подсчетам сж должна быть примерно 10.

Стандартные клапана отдаем на токарку чпу. в сравнении стандартный клапан и проточенный.

Прирезаем седла, собираем голову. Ставим титановые тарелки с роспуском( вдруг захочется поставить распредвал с большим подъемом). также проверяем герметичность клапанов в собранном виде на пневмостенде.

Далее все по книжке собираем обратно.

ставим паук, обматываем асбестовой лентой( чтобы впускной коллектор не перегревался. также

предварительно вварили гайку под датчик кислорода, подошла гайка от собственной ступицы)

соединяем штаны паука и штатную трубу( диаметр паука 51мм вся система выпуска 46мм, пришлось делать колхозный переход.)

Убеждаемся что труба выпуска не мешает ни рулевым тягам ни стабилизатору. Все ставим на свои места, заводим и наслаждаемся совершенно другой динамикой авто.

До доработки тяга снижалась после 3,5 тыщ, теперь крутится легко и подхват ярко выраженный после 3тыщ и далее( максимум еще не крутил, наверное и не буду). Разница явно ощутима, оно того стояло!

Добавлю, что с такой фрезеровкой даже на 95 бензине слышна детонация, нужно корректировать УОЗ. В дальнейшем перейду на январь 7,2 и настрою все как положено.

Прошлись самыми маленькими фрезами, снесли прилив направляющей. По нагару видно диаметр прокладки, нему и будем стремиться.

Автолюбители, независимо от стажа владения машиной, постоянно ищут способы повышения мощности двигателя. Есть несколько вариантов усовершенствования вашего автомобиля, одним из которых является доработка головки блока цилиндров (ГБЦ) .

Мы знаем, что крутящий момент, а соответственно и мощность, находятся в прямой зависимости от такого показателя, как коэффициент наполнения цилиндров рабочей смесью. Чем больше наполнение, тем больше мощность двигателя, которая растёт при смещении максимального значения крутящего момента на более высокие обороты. Для этого устанавливают распредвалы с расширенными фазами впуска/выпуска и увеличенными подъёмами клапанов, но на практике этого оказывается недостаточно. Если критически подойти к рассмотрению головки блока цилиндров, то мы увидим множество недочётов — казалось бы мелких, но именно они не дают реализовать полный потенциал мотора. Это обусловлено технологией изготовления при массовом производстве ГБЦ, и поэтому всё придётся исправлять самостоятельно или в тюнинг-ателье. Как именно? Об этом и поговорим.

Если внимательно осмотреть впускные/выпускные каналы заводской головки блока цилиндров, то сразу бросаются в глаза приливы литья в районе направляющих втулок клапанов, выступающие в канал втулки и местами ломаная форма узких каналов. Используя шаровые фрезы разных форм и размеров необходимо добиться увеличения проходного сечения каналов, удалить все неровности и выступающие части. Форму канала надо изменить таким образом, чтобы его изгиб был наиболее плавным, но сохранил определенные радиусы кривизны. Внутренняя поверхность впускных каналов оставляется немного шероховатой для лучшей испаряемости бензина с их стенок. Выпускные каналы можно полировать, хотя заметного эффекта это не даст.

Поперечное сечение канала не должно быть правильной окружности. Впускной канал имеет форму эллипса с небольшим бочкообразным расширением перед седлом клапана. Остальная часть канала ГБЦ и впускного коллектора плавно сужается по направлению потока.

Проводя увеличение диаметра каналов надо учитывать близлежащие внутренние коммуникации. При неаккуратной работе можно повредить маслоканал или канал рубашки охлаждения. При работе с ГБЦ восьмиклапанных двигателей, которые применяются на переднеприводных ВАЗах, надо быть предельно осторожным. Хотя это не убережет вас при расточке одного впускного канала, в котором маслоканал проходит настолько близко, что его вскрытие неизбежно. К сожалению, даже если канал останется невскрытым, он может быть просто прикрыт тонким слоем алюминия и позже прорвётся под давлением масла работающего двигателя.

Перед началом расточки желательно в маслоканал вогнать стальную втулку, но, к сожалению, это не самый удобный вариант. Лучше устанавливать стальные или алюминиевые втулки после вскрытия канала, либо заваривать канал аргоном.

Вначале определитесь: с коллектора или ГБЦ начинать расточку. Если планируется значительное увеличение диаметра каналов, то лучше начать доработку с той детали, каналы которой имеют более тонкие стенки, а по их форме и положению затем растачиваются каналы сопрягаемой детали. В классических двигателях ВАЗ принято начинать расточку с коллектора, потому что каналы ГБЦ имеют достаточный запас толщины для последующего совмещения.

Обратите внимание на части направляющих втулок клапанов, которые выступают в каналы. Они создают заметные помехи потоку, поэтому их стараются укоротить или заострить. Иногда втулки стачивают заподлицо со стенкой канала и, хотя это в лучшей степени оптимизирует его пропускную способность, но такая доработка снижает ресурс направляющих, у которых он и так невелик на форсированных двигателях.

- - ВАЗ 2101, 21011, 2103, 2106, 21213, 21214, 2123 – клапаны от 39/34 до 42/35;

- - ВАЗ 21083, 2111, 21114, 21116, 11183, 11186 – клапаны от 39/34 до 40/34;

- - ВАЗ 2112, 21124, 21126, 21127, 21128, 21129 – клапаны от 31/27 до 33/29,

Если ваш автомобиль оснащён наддувом или впрыском закиси азота, ему необходимо увеличение выпускных клапанов, так как двигатель производит больше отработанных газов. Под такие моторы соотношение клапанов может быть 90% и более.

Пружины клапанов

Штатные пружины рассчитываются под конкретный двигатель с применением серийного распредвала. Учитывается достаточный запас прочности, рассчитанный на относительно невысокие обороты. В классических двигателях клапаны зависают на оборотах более 7000, на ВАЗ 21083 допускаются большие обороты, а на ВАЗ 2112 неадекватная работа клапанов вероятна на оборотах 7500-8000 об/мин.

Замена распредвала на более верховой может привести к зависанию клапанов. Наиболее простым способом является увеличение преднатяга штатной пружины, что выполняется подкладыванием под нее шайбы. Усилие на пружине увеличивается, но заметно уменьшается свободный ход.

При установке спортивных распредвалов предъявляются более жёсткие требования к усилиям на пружинах. В этом случае требуется большой подъём кулачка и соответствующий ход пружины, поэтому их меняют на более жёсткие, которые имеют больший ход сжатия.

Более жёсткие пружины заметно увеличивают нагрузки на клапаны, распредвал и тарелки, поэтому такую доработку желательно проводить последней из всех способов повышения порога зависания клапанов.

Ещё одним способом является облегчение тарелок клапанных пружин. Их меньшая масса снижает нагрузки на распредвал и детали ГРМ, что особенно важно на повышенных оборотах. Можно перетачивать штатные тарелки, но лучше поставить новые из титано-алюминиевого сплава. Алюминиевые (Д16Т) тарелки дешевле, но подвержены деформациям в критических режимах работы. Более прочными являются титановые изделия, хотя некоторых автолюбителей сдерживает их цена. Хорошо себя зарекомендовали тарелки из сплава Al-Ti от производителя PRO.CAR .

- - При использовании клапанов с меньшим диаметром стержня;

- - При сильно выступающей части направляющей втулки в канал ГБЦ;

- - Если форма или размер противоположной части направляющей не удовлетворяют требованиям;

- - При недостаточной теплопроводности направляющей втулки (возможна замена на бронзовые).

Степенью сжатия (СЖ) является отношение полного объёма цилиндра ко всему объёму КС. Чем больше сжата топливная смесь перед воспламенением, тем большую работу она совершит впоследствии. Повышая СЖ, мы увеличиваем мощность двигателя, но есть и ограничивающие факторы, такие как рост нагрузки на поршневую и риск возникновения детонации. Стандартные литые поршни двигателей ВАЗ допускают СЖ до значения 11:1.

Наиболее заметен положительный эффект от роста СЖ в двигателях с широкими фазами открытия клапанов. Это происходит от того, что коэффициент наполнения атмосферных двигателей ВАЗ не превышает 100%, то есть динамическая СЖ не превышает статическую СЖ. Динамическая СЖ — объём топливно-воздушной смеси, попавшей в цилиндр, относительно объёма камеры сгорания. При использовании широкофазных распредвалов на низких и средних оборотах динамическая СЖ ниже статической. Повышение СЖ приводит к пропорциональному росту динамической, что положительно влияет на мощность и экономические показатели двигателя. При этом необходимо исключить предпосылки возникновения детонации при максимальном коэффициенте наполнения цилиндра, что достигается повышением октанового числа топлива и изменением состава топливно-воздушной смеси.

С ростом оборотов двигателя длительность цикла сгорания уменьшается, что может привести к неполному сгоранию топлива, а, следовательно, потере мощности. Поэтому, повышая СЖ, мы ускоряем процесс сгорания, что позволяет получить максимальную мощность от двигателя. Вследствие этого большинство высокооборотистых форсированных бензиновых двигателей требуют повышения СЖ.

После проведения доработок ГБЦ , которые мы рассмотрели в данной статье, вы сможете полностью раскрыть потенциал двигателя вашего автомобиля!

Читайте также: