Очистка выхлопных газов от оксидов азота

Добавил пользователь Дмитрий К. Обновлено: 19.09.2024

Изобретение относится к очистке газообразных выбросов от экологически вредных примесей, в частности к способам очистки от оксидов азота выхлопных газов, промышленных выбросов и отходов производства, и может быть использовано в тепловых двигателях, преимущественно в дизельных двигателях (ДД) и газотурбинных установках (ГТУ), и нефтехимической, нефтегазовой, металлургической и других отраслях промышленности.

Известен способ очистки газообразных выбросов от оксидов азота, включающий прохождение потока выбросов через зону низкотемпературной плазмы, образуемой воздействием на поток выбросов электрическим барьерным разрядом, и дальнейшую очистку сорбентом-катализатором, при которой используют катализатор на основе металла, нанесенного на сорбент, - гамма-окись алюминия. В качестве металлов используют индий, галлий и олово при рабочих температурах катализаторов 350-550°C (см. патент США №7081231, кл. F01N 3/10, опубл. 25.07.2006).

Недостатки известного способа - высокие материальные затраты из-за необходимости использования дорогостоящих высокотемпературных катализаторов и сложных технологий для их производства, значительные энергозатраты.

Технический результат предложенного способа - снижение энергетических и материальных затрат на обработку выбросов плазмой и сорбционно-каталитическую очистку при повышении эффективности очистки газообразных выбросов от оксидов азота.

В способе очистки газообразных выбросов от оксидов азота, включающем обработку выбросов низкотемпературной плазмой, образуемой электрическим разрядом, и сорбционно-каталитическую обработку, согласно изобретению электрический разряд формируют в виде совместной наносекундной частотно-импульсной и постоянной короны, сорбционно-каталитическую обработку проводят на сорбенте, пропитанном органическим восстановителем, а величину энергии, вводимой в электрический разряд для снижения концентрации оксида азота NO перед сорбционно-каталитической обработкой до значения меньше или равного 1% от исходного значения концентрации оксида азота NO в газообразных выбросах, поддерживают на уровне 55-100эВ на одну молекулу оксида азота NOx.

Импульсный коронный разряд характеризуется значительными плотностями и энергиями электронов, способных создать в разрядном промежутке высокие концентрации активных промежуточных частиц (атомарного кислорода, азота, ионов и радикалов). Использование при образовании низкотемпературной плазмы электрического разряда в виде совместной наносекундной частотно-импульсной и постоянной короны позволяет значительно увеличить плотность внедренной в газ энергии, интенсифицировать происходящие в выбросах плазмохимические реакции, а также перейти от наработки диоксида азота в барьерном разряде к очистке выбросов от оксидов азота. Обработка выбросов такой плазмой позволяет на первом этапе восстановить практически весь оксид азота NO до молекулярного азота и кислорода и нейтрализовать небольшую часть диоксида азота NO2.

Сорбционно-каталитическая обработка, проводимая на сорбенте-катализаторе, полученном пропиткой сорбента органическим восстановителем, позволяет нейтрализовать большую часть оставшегося в выбросе диоксида азота NO2 до безвредных веществ, значительно уменьшить расходы на катализаторы и исключить энергозатраты на поддержание оптимальных температур каталитических реакций по нейтрализации молекул диоксида азота NO2.

Снижение концентрации оксида азота NO перед сорбционно-каталитической обработкой до значения меньше или равного 1% от исходного значения концентрации оксида азота NO в газообразных выбросах является оптимальным как с точки зрения энергозатрат, так и эффективности очистки. При значении концентрации оксида азота NO перед сорбционно-каталитической обработкой больше 1%, несмотря на снижение энергозатрат на данной стадии очистки, эффективность очистки снижается, так как растет выходная концентрация оксида азота NOx.

В качестве сорбента может быть использована гамма-окись алюминия. Данный сорбент является относительно дешевым, что позволяет дополнительно уменьшить расходы на катализаторы.

Для дополнительного снижения диоксида азота в газообразных выбросах, в качестве органического восстановителя может быть использован углеводородный восстановитель, например дизельное топливо.

На фиг.1 схематично изображено устройство для реализации способа;

на фиг.2 - зависимость концентрации (K, %) NO, NO2, NOx от величины средней энергии, введенной в электрический разряд;

на фиг.3 - изменение концентрации оксидов азота в выбросах дизельного двигателя;

на фиг.4 - изменение концентрации оксидов азота в выбросах газотурбинной установки.

Реализация способа рассмотрена на примере очистки выбросов от оксидов азота дизельного двигателя.

Устройство содержит источник 1 выбросов - дизельный двигатель (ДД), выхлопная труба 2 которого подсоединена к реакторной камере 3 с низкотемпературной неравновесной плазмой, формируемой электрическим разрядом при работе генератора 4 импульсного напряжения, и сорбционно-каталитический фильтр 5.

Электрический разряд формируют в виде совместной наносекундной частотно-импульсной и постоянной короны. Сорбционно-каталитическую обработку выбросов осуществляют в сорбционно-каталитическом фильтре 5, например, выполненном трубчатым и заполненном сорбентом γ-Al2O3 и пропитанном органическим восстановителем, например углеродным восстановителем - дизельным топливом.

Способ реализуется следующим образом.

При включении дизельного двигателя выбросы с оксидами азота NOx по выхлопной трубе 2 поступают в реакторную камеру 3. Одновременно включают в работу генератор 4 импульсного напряжения. При работе генератора 4 в реакторной камере 3 формируется электрический разряд в виде совместной наносекундной частотно-импульсной и постоянной короны, позволяющий образовать плазменную среду из поступающих в реакторную камеру 4 выбросов. В результате оксиды азота разлагаются на азот и кислород, т.е. в реакторной камере 3 происходит очистка выбросов от оксидов азота и частично от диоксидов азота.

Для очистки выбросов от остатков диоксида азота NO2 выбросы пропускают через сорбционно-каталитический фильтр 5 при температуре 310-320 K, т.е. сорбционно-каталитическую операцию проводят без нагрева, при нормальных атмосферных условиях.

Технические результаты работы с использованием заявленного способа по очистке выхлопов ДД ЯМ3-740 от оксидов азота представлены в таблице.

Измерения концентрации производились газоанализатором Testo t350 XL. Температура газа на входе в устройство 420 K. Расход потока выбросов 15 м 3 /час. Концентрация кислорода в выхлопе 18,5%. Концентрация CO 2 - 2%.

Таблица N п/п Способ очистки Концентрация, ppm Степень очистки, % NO NO2 NOx 1 Без очистки 95 222 317 0 2 Плазменный 3 210 213 32 3 Сорбционно-каталитический 67 42 109 65 4 Плазменный + сорбционно-каталитический 2,5 32 34,5 89

Частота следования импульсов - 450 Гц, длительность импульса ≈100 нс, амплитуда импульса ≈90 кВ, ток в импульсе ≈400 А.

Как видно из представленной таблицы, предлагаемый способ обеспечивает эффективную очистку выбросов от оксидов азота NOx реального ДД.

Величину энергии, вводимой в электрический разряд, постоянно поддерживают на определенном уровне - оптимальном для соотношения: качество очистки и величина энергозатрат. При выходе за оптимальный уровень появляются либо экономически неоправданные затраты энергии, либо низкое качество очистки. Оптимальный уровень - это снижение концентрации оксида азота NO перед сорбционно-каталитической обработкой до значения меньше или равного 1% от исходного значения концентрации оксида азота NO в газообразных выбросах. Так, если исходное значение концентрации оксида азота в выбросах ДД находится в пределах 100-300 ррm, то перед сорбционно-каталитической очисткой концентрацию оксида азота снижают до величины, меньшей 3 ррm или равной 1 ррm, что соответствует стандартной погрешности стационарных автоматических газоанализаторов. При снижении концентрации оксида азота NO перед сорбционно-каталитической обработкой до значения меньше или равного 1% от исходного значения концентрации оксида азота NO в газообразных выбросах, величина энергии, вводимая в электрический разряд, находится на уровне 55-100 эВ на одну молекулу оксида азота NOx. Поддержание величины энергии, вводимой в электрический разряд, на заданном уровне осуществляют подобранными частотой следования и/или амплитудой импульсов напряжения и, соответственно, импульсного тока.

Оптимальность указанного уровня снижения концентрации оксида азота NO перед сорбционно-каталитической обработкой подтверждается графиком фиг.2.

Начальная концентрация в выхлопе ДЦ GP5-DE оксидов азота NO2 - 300-350 ррm, NO2 - 70-80 ррm, расход потока 40 м 3 /ч, частота следования импульсов 427 Гц. Увеличение введенной в электрический разряд энергии производилось увеличением амплитуды импульсов напряжения.

Измерение концентрации оксида азота в выбросах проводится в непрерывном режиме работы прибором Testo t 335 с разрешением 1 ррm с записью на персональный компьютер. В случае превышения заданной концентрации оксида азота в выбросах перед сорбционно-каталитической обработкой увеличивают амплитуду и/или частоту импульсов напряжения для увеличения величины энергии, введенной в электрический разряд.

Графически подтверждение эффективности предложенного способа для дизельного двигателя GP5-DE представлено на фиг.3.

Диаграмма условно разбита на три участка.

I участок - начальная концентрация оксидов азота, точка измерений I (в соответствии с фиг.1).

II участок - изменение концентрации под действием электрического разряда, точка измерений II.

III участок - концентрация оксидов азота при отключении установки, точка измерений II.

Из представленной диаграммы видно снижение суммарной концентрации оксидов азота NOx на участке II по сравнению с суммарной концентрацией оксидов азота на участках I и III. На участке II - оптимальное снижение концентрации оксида азота NO.

Несмотря на то, что реализация способа рассмотрена на примере очистки выхлопных газов от оксидов азота дизельного двигателя, для очистки от оксидов азота выхлопных газов ГТУ, промышленных выбросов и отходов производства реализация способа аналогична.

Графически подтверждение эффективности предложенного способа для ГТУ представлено на фиг.4.

Обозначения на фиг.4 аналогичны обозначениям фиг.3.

Похожие патенты RU2403955C1

- Понизовский Александр Залманович

- Понизовский Александр Залманович

- Гостеев Сергей Григорьевич

- Маевский Владимир Александрович

- Мельников Владислав Эдуардович

- Вартанян Валерий Артаваздович

- Понизовский Лазарь Залманович

- Филиппов Сергей Николаевич

- Понизовский Александр Залманович

- Плохов Александр Васильевич

- Рындин Игорь Евгеньевич

- Жданов Максим Константинович

- Кужель Олег Станиславович

- Шведчиков Адольф Павлович

- Понизовский Александр Залманович

- Понизовский Лазарь Залманович

- Понизовский Александр Залманович

- Понизовский Лазарь Залманович

- Потапов Виктор Александрович

- Шведчиков Адольф Павлович

- Гостеев Сергей Григорьевич

- Колесников Александр Георгиевич

- Маевский Владимир Александрович

- Мельников Владислав Эдуардович

- Понизовский Александр Залманович

- Шутов Андрей Николаевич

- Кузнецов Денис Алексеевич

- Архипов Михаил Владимирович

- Евгенов Александр Владимирович

- Петроченко Виктор Викторович

- Петрова Валерия Игоревна

- Сантос Куннихан Марио Рохелио

- Шведчиков А.П.

- Понизовский А.З.

- Понизовский Л.З.

- Старобинский В.Я.

- Крючков С.П.

- Логинов Александр Юрьевич

- Иванов Аркадий Александрович

- Устинов Олег Александрович

- Ткаченко Игорь Григорьевич

- Шабля Сергей Геннадьевич

- Твардиевич Сергей Вячеславович

- Левин Игорь Геннадьевич

- Шатохин Александр Анатольевич

- Гераськин Вадим Георгиевич

- Кислун Алексей Андреевич

- Шабров Сергей Николаевич

- Шабров Петр Николаевич

- Васинёва Марина Владимировна

- Завалинская Илона Сергеевна

Иллюстрации к изобретению RU 2 403 955 C1

Реферат патента 2010 года СПОСОБ ОЧИСТКИ ГАЗООБРАЗНЫХ ВЫБРОСОВ ОТ ОКСИДОВ АЗОТА

Изобретение может быть использовано в тепловых двигателях, преимущественно в дизельных двигателях и газотурбинных установках, и нефтехимической, нефтегазовой, металлургической промышленности. Способ включает обработку выбросов низкотемпе-ратурной плазмой, образуемой электрическим разрядом, и последующую сорбционно-каталитическую обработку. Электрический разряд формируют в виде совместной наносекундной частотно-импульсной и постоянной короны. Величину энергии, вводимой в электрический разряд для снижения концентрации оксида азота NO перед сорбционно-каталитической обработкой до значения меньше или равного 1% от исходного значения концентрации оксида азота NO, поддерживают на уровне 55-100 эВ на одну молекулу оксида азота NOx. Сорбционно-каталитическую обработку проводят на сорбенте, пропитанном органическим восстановителем. В качестве сорбента можно использовать гамма-окись алюминия, а в качестве органического восстановителя - углеводородный восстановитель, например дизельное топливо. Технический результат - снижение энергетических и материальных затрат, повышение эффективности очистки газовых выбросов от оксидов азота. 2 з.п. ф-лы, 4 ил., 1 табл.

Формула изобретения RU 2 403 955 C1

1. Способ очистки газообразных выбросов от оксидов азота, включающий обработку выбросов низкотемпературной плазмой, образуемой электрическим разрядом, и сорбционно-каталитическую обработку, отличающийся тем, что электрический разряд формируют в виде совместной наносекундной частотно-импульсной и постоянной короны, сорбционно-каталитическую обработку проводят на сорбенте, пропитанном органическим восстановителем, а величину энергии, вводимой в электрический разряд для снижения концентрации оксида азота NO перед сорбционно-каталитической обработкой до значения, меньшего или равного 1% от исходного значения концентрации оксида азота NO в газообразных выбросах, поддерживают на уровне 55-100 эВ на одну молекулу оксида азота NOx.

2. Способ по п.1, отличающийся тем, что в качестве сорбента используют гамма-окись алюминия.

3. Способ по п.1, отличающийся тем, что в качестве органического восстановителя используют углеводородный восстановитель, например дизельное топливо.

За более чем 30-летнюю историю нашего предприятия мы заручились партнерским доверием свыше 200 промышленных компаний из России, Азии и Европы, на регулярном базисе поставляя для их производственных нужд высокоэффективные системы индустриальной сероочистки.

По любым вопросам, касающимся расчета стоимости, проектирования, изготовления, доставки и монтажа аппаратов сераорганической нейтрализации, пожалуйста, контактируйте с Клиентским отделом любым удобным способом или заполняйте Опросный Лист.

Особенности серы и принципы формирования оксидов

Сера – один из распространенных элементов земной коры, биосферы и техносферы Земли. Являясь биологически важным соединением, она входит в белковый состав всех живых организмов и, таким образом, неудивительно ее присутствие и в углеводородных ископаемых, а также органическом топливе.

Очистка газов от оксидов серы и золовых частиц является одним из важных аспектов обезвреживания дымовых выбросов в современной энергетической промышленности, которая даже в 21 веке – в большинстве случаев – опирается на термическое разложение продуктов нефтедобычи.

S – достаточно активный химический элемент, охотно вступающий в реакции со множеством соединений, особенно – при нагревании, неизменно сопутствующем процессам горения.

Несмотря на относительную безопасность чистой серы, практически все ее соединения ядовиты. Среди опасных поллютантов, образующихся в результате ассоциации этого халькогена с другими элементами, следует выделить сероводород, сероуглерод, сульфиды металлов, тиолы, меркаптаны, тиофены, ароматические амины.

Красивый и практически безупречный кристалл самородной серы на подушке из минералов

Что же касается присутствия в дымовых выхлопах серных конгломератов, то основными загрязнителями являются сероводород (H2S), моноокись (SO), сернистый газ (SO2) и серный ангидрид (SO3).

Монооксид SO

Очистка воздуха или газовоздушных сред от бинарного SO обычно не проводится. Высокая нестабильность и малое время существование данного оксида в нормальных условиях до сих пор не позволили сделать выводы о его опасности для здоровья и экологии.

Помимо прочего, оксид SO способен спонтанно и обратимо создавать димерные монооксиды S2O2, время существования которых при комнатной температуре составляет всего несколько секунд. Эти димеры представляют скорее лабораторный, чем практический интерес.

Очистка промышленных газов от SO2

Очистка газов от диоксида серы – важный комплекс мероприятий, востребованный во многих отраслях современной промышленности. Это связано с высокой химической и биологической реакционностью данного химсоединения.

Опасность SO2 представляет не только для металлических / стальных элементов оборудования и газовоздушных трактов (труб, воздуховодов, газоходов, вытяжных секций), но и для экологии соседствующих с предприятиями регионов.

Контейнер с SO2. Используется в производстве H2SO3 и H2SO4. Также используется в узкоспециализированных сварочных работах

Вторичная опасность сернистого ангидрида заключается в его предрасположенности к образованию в атмосферных условиях сернистой и серной кислот с последующим покрытием кислотными осадками значительных площадей.

В этой связи улавливание S из отходящих выбросов и очистка дымовых газов является одной из первостепенных задач газоочистки – как для увеличения срока службы индустриального парка, так и для снижения экологического удара по живой природе и здоровью людей.

Триоксид SO3

Высшая степень окисления 16-го элемента таблицы Менделеева – ангидрид серной кислоты SO3, который представляет собой, при нормальных условиях, высокотоксичную подвижную жидкость со зловонным запахом. Вызывает спазм дыхательной системы. Температура замерзания – около 16 °C.

Образовываться может при окислении диоксида в условиях нагрева, в результате ассоциации SO2 с кислородом атмосферы или – промышленно – в озонаторах.

SO3 в лабораторной посуде

SO3 проявляет экстремальные реакционные свойства, чем обусловлена строгая необходимость его улавливания, нейтрализации или утилизации – как для обеспечения сохранности оборудования, так и для поддержания экологического климата рабочих зон. Даже небольшие концентрации этого агента во вдыхаемом воздухе вызывают сильнейшие ожоги дыхательных путей.

Мощный окислитель и дегидратант, SO3 оказывает разрушительное воздействие на любую органическую материю. Хранится и транспортируется только в стеклянных, (обычно запаянных), сосудах.

Очистка отходящих дымовых и топочных выбросов

Эта способность взаимного превращения характеризует одну из главных особенностей топочных и дымовых выбросов, в которых все три окисла идут в триумвирате и подлежат комплексной нейтрализации или захвату с последующей, (нередко экономически выгодной), утилизацией.

Таблица: типичная концентрация химсоединений в дымах после сжигания органики

| Компонент | Содержание в миллиграммах на кубический метр дыма, ср. |

| SO2 | 250 |

| Соляная кислота | 750 |

| Плавиковая кислота | 10 |

| Окислы азота | 260 |

| Ртуть | 0,2 |

| Кадмий + титан | 2 |

| Тяжелые металлы, общ. | 50 |

| Угарный газ | 250 |

| Органические вещества | 100 |

| Фураны, диоксины, бензпирен | 3 * 10 -6 |

| Несгораемые углевдороды CH | около 50 ppm |

Методы и оборудование для очистки газов и воздуха от окислов серы

Методов сероочистки на сегодняшний день разработано более трех десятков, но реальное внедрение с последующим усовершенствованием получили 2 основные группы подходов к индустриальной десульфуризации. Это сухая поверхностная адсорбция и мокрое полнообъемное абсорбирование серосодержащих примесей в жидкопленочных скрубберах и насадочных абсорберах.

Сухая адсорбция

На нашем сайте мы неоднократно освещали тему сухой адсорбции и множественные аспекты ее применимости к газоочистным процедурам, поэтому на данной странице мы поверхностно коснемся адсорбционных процессов и рассмотрим их только в разрезе улавливания и нейтрализации SO(X).

Сухие адсорбционные колонны обычно используются там, где концентрация поллютантов известна и постоянна во времени. Благодаря реакционной способности оксидов, они хорошо акцептируются на поверхности металлических и высокодисперсных неметаллических и металлосодержащих адсорбентов (активированный уголь, силикагель, натралит, шабазит, десмин и другие алюмосиликаты).

Принцип работы адсорбционной колонны

В силу высокой селективности сухой каталитической деактивации, адсорбция, как правило, не используется в качестве основной ступени при комплексном обезвреживании сложносоставных доменных, топочных и дымовых газов, но широко применяется в химической, нефтехимической, пластмассовой, кислотной индустриях.

Сухой метод нередко предполагает т.н. регенерационную очистку, в результате которой возможно осаждение и десорбционное извлечение из потока элементарной S (или ее полезных ассоциаций) с последующей утилизацией и / или ступенчатым преобразованием в экономически ценные продукты и материалы.

Абсорбция водой и реагентными составами

Очищение отходящих дымовых газов от соединений серы и других кислых включений максимально эффективно реализуется скрубберами и абсорберами жидкостного типа действия.

В отличие от сухого метода, проявляющего высокую избирательность сорбции, мокрые скруберы и насадочные абсорберы способны с огромной результативностью задерживать весь спектр нежелательных включений, образующихся в результате сжигания (или термического разложения) бензиновых углеводородов, угля, древесины, мазута.

Это и сернистые окислы, и диоксины, и бензолы, фенолы, фураны, оксиды азота, моноокись углерода, бензапирен, смолы, масла, ЛОС и множество других.

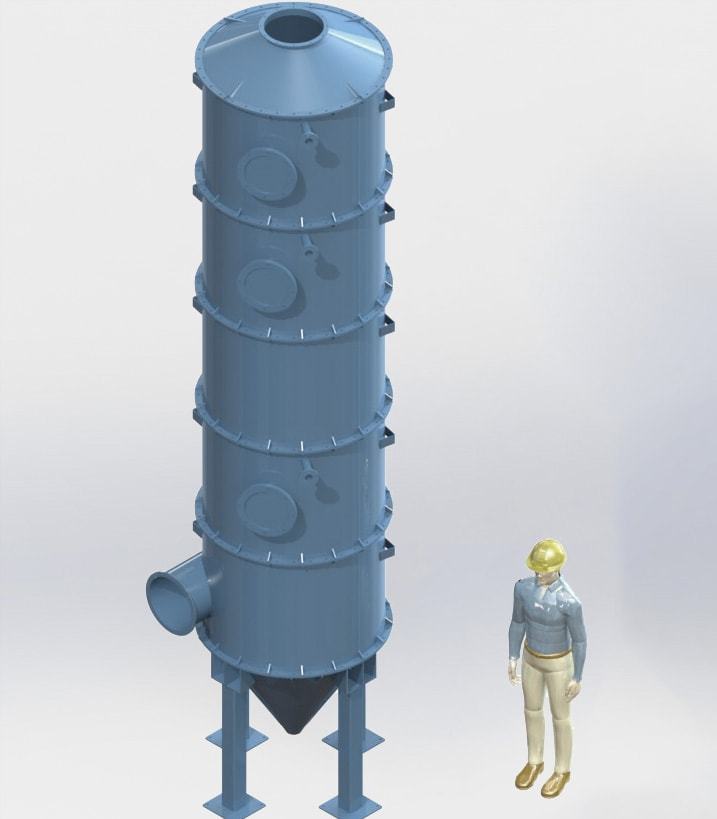

Макет насадочного скруббера с подвижной насадкой. Наглядное, схематичное представление абсорбции водой

Притягательной особенностью скрубберных и абсорберных газопромывателей является простота принципа работы, компактность, высокий КПД, автономность и отсутствие необходимости в специализированных реагентах.

Улавливание нежелательных и вредных примесей происходит на границе газовоздушной фазы и высокоактивного пленочно-жидкостного слоя, образующегося за счет активного форсуночного орошения внутренней поверхности корпуса колонны (в полых скрубберах), барботеров (в барботажных скрубберах) или поверхности насадочного слоя (в насадочных абсорберах).

Причем, реакционность и способность к акцепции даже относительно инертных веществ в скрубберах и абсорбционных агрегатах настолько велика, что в большинстве случаев для образования тонкопленочного слоя с КПД ≈ 100% достаточно использования обычной технической воды.

При сильном смещении pH-уровня поллютантов в фиолетовую или красную зону диаграммы водородного показателя – в зависимости от индивидуальных обстоятельств газоочистки и характера загрязнителя – возможно применение вместо воды слабого кислого или щелочного раствора, известковой суспензии, марганца, аммиака, йода, брома.

Являясь производителем систем полного очистного цикла, мы также предлагаем к продаже эффективные и недорогие станции нейтрализации кислых и щелочных стоков, образующихся в результате работы мокрых химических газопромывателей.

- Индивидуальный подход к проектированию каждой системы позволяет обеспечить эффективность газоочистки ≈ 100% даже в условиях гидродинамических перепадов входящего потока (при производительности аппаратов от десятков кубометров до десятков тысяч кубометров в час);

- Способность обработки высокотемпературных газовоздушных сред, охлаждение и увлажнение газопотока, возможность экономически оправданной утилизации скрубберных шламов;

Для скрубберов – возможность параллельной работы в качестве пылеуловителя (дым, сажа, копоть, золовые частицы);

Другие технологии индустриального десульфирования

Среди менее распространенных методов удаления серных примесей из газовоздушных сред можно упомянуть феррокс-системы (на основе железа и никеля), ингибиторно-магнезитовый метод, термическое разложение, электроосаждение и некоторые другие подходы, представляющие интерес лишь в узких промышленных и лабораторных специализациях.

Бактерии Desulfobulbus propionicus

Одним из наиболее необычных подходов к утилизации чистой серы через механизм химической дисмутации является т.н. микробный электросинтез. Выделенная немецкими учеными из морской грязи и ила хемоорганотрофная протеобактерия Desulfobulbus propionicus способна в присутствии металлов и рассеянных элементов создавать сульфиды и сульфаты. Рост популярности биоэнергетики дал новый старт исследованиям в этой области.

Заказ, изготовление, покупка, доставка и введение агрегатов в эксплуатацию

По любым вопросам, касающимся расчета стоимости, проектирования, изготовления и приобретения сероочистных агрегатов, систем или комплексов, пожалуйста, заполняйте Анкету Заказчика или напрямую контактируйте с Клиентским отделом нашего завода по телефону или электронной почте.

Осуществим быструю доставку до любого города России, СНГ, Европы, Азии и при необходимости бесшовно введем оборудование в производственный цикл Вашего участка или предприятия. Обучим операторский персонал.

Вся продукция снабжается исчерпывающим комплектом технической, технологической и бухгалтерской документации. Рассмотрим любой базис взаимодействия и взаимовыгодного сотрудничества.

Мы более 30 лет на профессиональном базисе занимаемся проектированием и производством систем воздухо- и газоочистки, что позволило добиться технически и экономически выверенного процесса изготовления высокопроизводительных, компактных и недорогих аппаратов для очистки отходящих дымовых газов от азота, окислов серы, углеводородов и любых других опасных или нежелательных примесей.

Изготовленные нами мокрые насадочные скрубберы и абсорберы годами с достоинством подтверждают свою надежность и эффективность на более чем на 180 предприятиях России и Зарубежья.

Опасность оксидов азота и необходимость азотоочистки

Очистка дымовых газов от оксида азота – одна из первостепенных задач в улавливании опасных соединений, образующихся – наряду с несгораемыми углеводородами CH, окислами серы и CO – в результате сжигания угля, мазутов, нефтепродуктов (и другого органического) топлива, а также твердых бытовых отходов неорганической природы.

Азот является 4-ым по распространенности химическим элементом. Содержание в твердых и жидких средах составляет, в общем усреднении, около 2-3% от массовой доли органического вещества. При соединении с кислородом, (например, в отходящих дымовых газах), объем (и токсикологическая опасность) получаемых соединений многократно возрастает.

Негорюч: эта особенность сделала этот инертный газ эффективным средством пожаротушения в замкнутых пространствах – шахтах, подземных выработках. Набирают популярность такие системы пожаротушения и в гражданских / жилых объектах недвижимости.

Современная система пожаротушения, использующая чистый N2. Как видно из демонстрации, пламя гаснет, но количества кислорода все еще достаточно для выживания пострадавших.

Все бинарные комбинации N(X)OX в той или иной мере опасны для всех высших представителей флоры и фауны Земли – птиц, рыб, растений, животных, человека.

Рассмотрим виды азотных окислов, механизмы их возникновения, химические свойства и эффективные методы нейтрализации выбросов, загрязненных данными химическими ассоциациями.

Оксид азота I (окись диазота N2O)

В рамках промышленной газоочистки улавливание оксида диазота не является первостепенной задачей, поскольку образование этого конгломерата в отходящих индустриальных выбросах крайне незначительно.

Чаще всего его производят специально – в пищевых (упаковочный газ) и медицинских (ингаляционный наркоз), а также – в узкой специализации – для улучшения технических характеристик авиационных и автомобильных реактивных двигателей (т.н. закись азота).

Все же, в рамках данной страницы, посвященной нейтрализации азотных оксидов, отметим, что наиболее эффективными методами улавливания и деактивации данного солеобразуещего соединения выступает нагрев (разлагает оксид на чистый O2 и N2) и реакция с сильными окислителями в присутствии кислот c образованием нитратов, сульфатов и воды, например: N2O + KMnO4 + H2SO4 = Mn(NO3)2 + MnSO4 + K2SO4 + H2O.

Другое название этого нейротоксичного вещества – веселящий газ. Открытый Джозефом Пристли в 1772 году, он долго не находил применения. Впрочем, вскоре организаторы фестивалей и ярмарок придумали, как использовать окись диазота.

В 19 веке часто организовывались специальные эфирные праздники, где посетители могли за скромную плату вдохнуть веселящего газа. После этого выступления музыкантов и театральных артистов выглядели намного веселее.

Сегодня ограниченно используется в качестве средства наркоза в стоматологии, хирургии, родильных отделениях.

Седативные технологии в детской стоматологии

Монооксид азота NO

Непосредственно очистка от монооксида азота II также не входит в основной комплекс мероприятий газоочистки, поскольку в свободной форме он не может существовать в воздухе, моментально окисляясь до диоксида NO2, захват и снижение выбросов которого мы рассмотрим чуть ниже.

Интересно, что образование окиси азота по большей части – природный процесс. Формирование NO происходит естественным образом при электрическом разряде, например, во время грозы. По понятным причинам очистка воздуха от таких спонтанных выбросов NO невозможна.

Данный радикал также является одним из важнейших веществ, участвующих в биологических процессах живых существ, выполняя сигнальные клеточные функции. Лабораторно производится окислением аммиака в присутствии хромовой зелени или платины на одном из этапов получения HNO3. Не реагирует с водой.

Азотистый ангидрид N2O3

Снижение выбросов оксида азота III, как правило, представляет собой редкую, сугубо лабораторную практику, поскольку в газообразном состоянии N2O3 существует в стабильной форме лишь при температуре меньше 4 градусов Цельсия. В твердом виде – голубой порошок.

Азотный сесквиоксид очень ядовит. Мутаген. Промышленно используется в производстве азотистой кислоты через реакцию ассоциации с водой.

Амил N2O4

В рамках детального рассмотрения бинарных соединений N2 и O2 коснемся такого вещества как амил или тетраоксид азота.

Взрывоопасная летучая ядовитая жидкость бурого цвета, обладающая высочайшими окислительными и, соответственно, коррозийными свойствами. Мероприятия по удалению амила из воздуха или газа не проводятся, поскольку N2O4 не присутствует в отходящих дымовых выбросах, а синтезируется исключительно лабораторно.

Защищенная цистерная для транспортировки амила

Амил используется только в качестве окислителя ракетного топлива (второй по распространенности окислитель после кислорода в ракетостроении).

Улавливание и очистка газов от диоксида азота

Диоксид азота – один из самых опасных – в глобальном экологическом масштабе – загрязнителей окружающей среды. Он в значительных количествах образуется при сжигании углеводородного топлива: мазута, бензина, природного газа, керосина, дров, угля.

При температуре свыше 21 градуса Цельсия NO2 – ядовитый газ оранжево-бурого цвета. При снижении температуры превращается в коричневатую жидкость, полностью сохраняя токсичные свойства.

Отражение воздействия кислотного дождя на лист дерева

Лисий хвост – именно такое название устоялось в общественной терминологии для обозначения бурого дыма, исходящего из труб металлургических, энергетических и химических фабрик.

Основная опасность для экологии заключается в том, что выброшенный в воздушный бассейн NO2 при реакции с атмосферной водой образует азотную кислоту, которая потом выпадает с дождями, снегом, смогом, туманом, драматически воздействуя на всех представителей живой природы.

Использование углеводородного топлива сегодня очень широко, поэтому очистка воздуха от диоксида азота и других производных горения (серы, бензпирена, фенола, бензола, сажи, золы, кислот) является одной из первостепенных задач индустриальной воздухоочистки.

Методы очистки отходящих дымовых газов от оксида азота

Улавливание NO2 обычно не производится селективно, поскольку в промышленных выхлопах этот поллютант практически всегда идет бок о бок с другими газообразными (угарным газом, серой, кислотами, металлооксидами, несжигаемыми углеводородами) и твердопыльными включениями – копотью, сажей, золой.

В этой связи, оборудование должно показывать высокий КПД комплексной газоочистки. Наиболее эффективными аппаратами, осуществляющими такие процессы являются мокрые насадочные скрубберы.

Основной метод воздухоочистки, реализуемый этим классом аппаратов, основан на захвате газообразных и твердых компонентов в жидкопленочном межфазном псевдоожиженном слое, образующемся на специальных телах высокой удельной емкости – насадках (англ. packed bed material).

Газоочистной комплекс на основе скрубберной системы ШВ. На выходе – безопасный белый пар. Обрабатываемый источник загрязнения – выбросы асфальтобетонного предприятия, обильно загрязненные дымом, маслами, липкими частицами и пылью.

Абсорбционный метод очистки: мокрые насадочные скрубберы / абсорберы

- Задымленный поток поступает в скрубберную систему, (которая, в зависимости от объемов очистки и состава газовой среды, может быть одно-, двух- или многоступенчатой);

- Поднимаясь снизу вверх по колонне или проходя горизонтально (в горизонтальном скруббере), поток встречает на своем пути один или несколько насадочных ярусов, орошаемых форсуночным блоком;

- Кипящий межфазный слой, покрывающий насадки, с высочайшей эффективностью непрерывно захватывает газообразный оксид азота IV, серу, пыль, сажу и другие дымовые компоненты, которые, связываясь с водой, сливаются в шламоприемник. Шламный бункер может быть оснащен системой автоматической чистки;

- Оставшиеся микрокапли поднимаются вверх и задерживаются дополнительным туманоуловителем (каплеотбойником), что полностью исключает брызгоунос из системы;

- Через выпускной патрубок выходит увлажненный, охлажденный очищенный поток, доля нежелательных компонентов в котором не превышает 0,1 – 1%.

В случае сильной закисленности газопотока вместо технической воды реагентом может выступать слабощелочной раствор. Многоступенчатые аппараты могут быть оборудованы первичными секциями грубой пылеочистки, а также дополнительными фильтрами, установка которых – если она необходима – обсуждается индивидуально с Заказчиком оборудования.

Сводный рейтинг азотоочистных методов и оборудования

Нитрат нитрила N2O5

Нельзя не упомянуть и о высшей степени окисления – пентаоксиде диазота, который представляет собой неустойчивое, летучее взрывоопасное и токсичное соединение. При комнатной температуре разлагается (часто со взрывом) на азотный диоксид и кислород. Стабильность наблюдается только при температуре от +10 градусов и ниже.

Очистные мероприятия – строго лабораторные. Легко взаимодействует со щелочами с образованием безопасных нитратов и воды, что и лежит в основе эффективной нейтрализации данной химассоциации.

Заказ, изготовление, доставка и монтаж оборудования азотоочистки

Очистка от кислых газов нередко предполагает использование в скрубберах и абсорберах щелочных реагентов. Наш завод на профессиональной основе изготавливает станции нейтрализации щелочных стоков после химических скрубберов и абсорберов. Для ознакомления с предлагаемыми станциями нейтрализации, пожалуйста, посетите соответствующий раздел нашего сайта.

При нормальном температурном режиме оксид азота не имеет цвета, но обладает приятным сладким запахом. Источники образования этого газа – продукты, являющиеся результатом процесса сжигания топлива в печах, а также остатки, выделяемые при работе двигателей внутреннего сгорания. На долю последнего приходится около 95% всех газообразных выбросов в атмосферу. Поэтому актуальность фильтрации веществ от окиси азота очевидна.

Методы очистки от оксидов азота

Сегодня наибольшей популярностью пользуются 5 способов фильтрации газообразных веществ. Далее в статье будет подробно рассмотрен каждый из них.

№1: абсорбция

Очистительный процесс состоит из этапа взаимодействия вещества с водой и стадии нейтрализации щелочными кислотами. Преимущество такого метода заключается в том, что по итогу его применения образуются вещества, пригодные для дальнейшего использования в сельском хозяйстве, разных отраслях тяжелой/легкой промышленности. Недостаток абсорбционного способа – это необходимость многократного разбавления водой по причине превышения концентрации азота предельно-допустимого значения.

№2: регулирование процесса горения

Метод проводиться в местах, где режим температуры составляет от 850 до 1100 градусов. Уровень результативности очистки от оксидов азота составляет 70%. Фильтрация газовых выбросов происходит в две стадии:

- Технологические меры.

- Второй этап – эксплуатация установок, встроенных в котлы/печи.

Для высокой результативности процесса фильтрации на второй стадии необходимо:

- уменьшать избыток воздуха;

- снижать температуру подогрева кислорода;

- поддерживать циркуляцию дымовых газов;

- обеспечивать двухстадийное сжигание расходуемого горючего;

- использовать воду вместо пара (в объеме до 10% от общей массы вещества).

Особенностью регуляционного метода является незначительное влияние разновидности топлива на проведение химической реакции. Однако на практике подтверждается прямая зависимость скорости, результативности фильтрации от режима в зоне горения.

№3: адсорбция (хемосорбционные процессы)

Главным реагентом в такой химреакции выступает активированный уголь. Сорбентом могут также служить:

- силикагель;

- БПК;

- торфощелочные реагенты.

Одним из условий реакции является соблюдение температурного режима в пределах от 80 до 130 градусов. Результативность такого способа чистки составляет до 90%.

Недостатком адсорбции признана цена применяемых сорбентов. Однако в некоторых странах мира для очистки дымовых газов используются альтернативные, более дешевые реагенты (угли, коксолигнин).

В последние годы в отрасли промышленности самым перспективным способом стало применение селективных сорбентов в жидком состоянии. Более бюджетным вариантом реагента является смесь торфа, обработанного аммиаком, с известью. При взаимодействии с окисью азота уровень результативности реакции равен 99%.

Перспективными методами считаются также электронно-лучевая и озонная чистка. Их преимущество – рекуперативность, т.е. возможность в итоге реакции получить ценные побочные продукты, например, сульфат, нитрат аммония. Такие способы фильтрации практикуют в США и Японии, так как предприятия данных стран оснащены специальными высокомощными озонаторами. Рациональность их применения доказана результативностью очистительного процесса – 95%.

№4: каталитическое восстановление

Очистка от оксидов азота данным методом основывается на реакции, результатом которой является образование молекулярного азота. Восстановительными средствами выступают:

- водород;

- природный газ;

- окись углерода.

Исходя из диапазона температур (400 – 800 градусов), а также категории используемых катализаторов, метод разложения оксида азота классифицируется на три группы:

- высокотемпературную;

- селективную;

- гетерогенную.

Эффективность метода зависит от степени природной активности используемого катализатора. В качестве него могут выступать металлы платиновой группы, сплавы на основе родия/палладия. Исходя из высокой цены на данные компоненты, процесс фильтрации посредством восстановления считается дорогостоящим удовольствием для многих предприятий.

№5: карбамидный метод

Такой способ позволяет очищать газовые выбросы от оксидов азота на 95%. Особенность карбамидного метода заключается в отсутствии зависимости реакции от концентрации оксида. Преимуществом способа также является то, что нет необходимости проводить предварительную подготовку газа. Карбамидный метод очистки от оксидов азота неплохо зарекомендовал себя в различных производствах. Такая фильтрация также проводиться на станциях теплоэнергетики (только с использованием технологии сжигания топлива).

Где применяется фильтрация газов?

Сегодня очистка от оксидов азота используется во многих отраслях жизнедеятельности человека:

- медицина: изготовление медикаментов, при процедуре введения наркоза;

- тяжелая промышленность: окись азота используется для производства взрывчатых смесей;

- пищевая сфера: производство добавок, а также заморозка пищевых фабрикатов, заготовок;

- эксплуатация транспортных средств: окись азота необходима для вспрыскивания во впускные коллекторы двигателей;

- ракетное строительство: для получения вещества пропеллента, выступающего в роли окислителя двигателей, топлива для монокомпонентых ракетных моторов.

Исходя из цели фильтрации, необходимости применения конечных продуктов реакции, используется один либо комбинация вышеописанных способов. Данные методы позволяют очистить газообразные вещества от окисей азота с концентрацией от 100 до 1000 мг/м 3 .

Методы, технологии, способы очистки дымовых газов

Наиболее эффективные методы очистки дымовых газов зависят от состава загрязнений. При сжигании углеводородов образуется небольшое количество сажи, монооксида углерода и сложных органических веществ, зачастую с канцерогенным действием. Угольные котельные и металлургические заводы выбрасывают в атмосферу также большие количества золы, содержащей соединения металлов, включая токсичные элементы и радиоактивные изотопы.

На химических предприятиях и в цветной металлургии нередко преобладают специфические примеси, зависящие от характера протекающих реакций, состава реагентов. Бывает необходим лабораторный анализ выбросов, чтобы определить, какие способы очистки дымовых газов дадут максимальный эффект. Отдельную категорию составляет дым, образующийся при проведении хирургических операций, для нейтрализации которого созданы специальные мобильные устройства.

В целом, технологии дымоочистки можно разделить на:

• сухие механические — задержка твердых частиц с помощью циклонирования (завихрения потоков), силы тяжести, фильтров, контактных поверхностей;

• влажные — с эмульгацией и растворением загрязнителей, прилипанием (адсорбцией) на увлажненных поверхностях;

• химические — за счет протекания глубоких реакций с образованием совершенно новых веществ;

• электрические и магнитные — применимы для улавливания заряженных частиц или ферромагнетиков, статический заряд создается искусственно при помощи коронирования.

Традиционная очистка дымовых газов не ставит цель задержать углекислоту, выделяемую при горении в наибольших количествах, наряду с парами воды. Это требует применения усложненных и дорогостоящих устройств. Некоторые объемы углекислого газа могут поглощаться, контактируя с такими реагентами, как известь, если кальцийсодержащие вещества применяются для других целей.

Для очищения газообразных выбросов широко используется фильтрация, как правило, в сочетании с другими методиками. Фильтрующие приспособления устанавливаются на входе, и в дальнейшем система очистки дымовых газов подвергается меньшим нагрузкам.

Фильтры дымовых газов

Для механической фильтрации применяют пластинчатые и рукавные устройства. Частицы, большие определенного размера, задерживаются ячейками сита (из ткани, полимеров, металлов). Фильтрующие рукава и вставки регулярно очищают автоматическим встряхиванием или вибрацией. Ручная выемка с заменой или установкой на место прежних фильтров эффективнее, но требует значительных трудозатрат, представляет опасность для персонала, иногда замедляет производственный процесс.

Отличаются от сетчатых фильтров конструкцией, но близки по сути действия жалюзийные устройства. Дымопоток проходит через извилистые каналы, многократно меняя направление и теряя кинетическую энергию. Твердая взвесь оседает на пылесборниках, откуда стряхивается для последующей утилизации.

Циклоны

Центробежный пылеуловитель, или циклон для очистки дымовых газов используется, когда дым содержит много пылевых частиц (зола, сажа). Сухое пылеулавливание не так эффективно, как мокрое, но проще реализуется и обходится гораздо дешевле.

Типичный циклон для дымовых газов представляет собой вертикальный цилиндр с конической нижней частью. Дым подается тангенциально, через круглое, или чаще прямоугольное отверстие. Течение газовоздушных потоков рассчитаны таким образом, что происходит многократное завихрение, с максимальным приближением к стенкам на всем протяжении. Пыль замедляет свое движение, сталкиваясь со стенками и другими пылевидными частичками, затем оседает под силой тяжести. Необходимо периодически очищать конус внизу, заполненный пылевой массой. Очищенный воздух или почти чистая смесь углекислого газа с водными парами выпускается вверху сквозь выходное отверстие.

Скрубберы

Контактируя с каплями, туманом и стекающей по стенкам жидкостью, улавливаются не только частички пыли. Некоторые газообразные вещества, например, серные и азотные окислы, активно взаимодействуют с жидкой фазой, а также растворенными добавками.

Схемы водораспыления различаются, типовой скруббер для очистки дымовых газов оснащен несколькими горизонтальными рядами форсунок (ярусами). Корпус достаточно легко разбирается, форсунки регулярно чистят и ремонтируют, при необходимости заменяют. На предприятиях с непрерывным циклом работы предусматривают запасные уловители, с переключением дымопотоков, когда проводится обслуживание форсуночных колонн.

В барботажных устройствах, помимо распыления воды из форсунок происходит вращательное движение тарелей с мелкими отверстиями, что тоже способствует перемешиванию содержимого циклона. Вода нередко падает сплошной завесой, внутри стоит мельчайший туман, хорошо поглощающий пыль.

Электрофильтры

Если дым не взрывоопасен, то одним из лучших методов нейтрализации является электрофильтр для очистки дымовых газов, принцип работы которого основан на генерации статических зарядов.

К преимуществам технологии относится:

• работа при высоких температурах (не требуется предварительное охлаждение);

• улавливание частиц любого размера, вплоть до небольших летучих молекул электрофильных веществ;

• надежное оседание на компактных электродах со сравнительно малой площадью.

Недостатком является высокая стоимость постоянного возбуждения коронного разряда в просвете электрофильтра. Кроме того, не все загрязняющие примеси являются электрофильными. Молекулы многих углеводородов плохо заряжаются при коронировании. Однако, электрофобные свойства инертных газов (азот, аргон) способствуют свободному пропусканию этих безопасных веществ.

Фильтрующая установка состоит из следующих блоков:

• прямоугольный корпус с наружной теплоизоляцией;

• игольчатые коронирующие электроды на подвесных рамах;

• пластинчатые осадительные электроды с газопроходами;

• устройства для автоматического встряхивания.

Коронирующие подвески располагаются ближе к центру пропускного канала, сбор отходов происходит по бокам, что улучшает собираемость заряженной пыли.

Количество улавливающих секций подбирают, ориентируясь на допустимые показатели загрязнения выбросов. В большинстве случаев электрофильтр для очистки дымовых газов рассчитан на удаление только пыли. Сухая методика не позволяет длительно удерживать на электродах низкомолекулярные вещества.

Очистка дымовых газов от оксидов азота, оксидов серы, золы, твердых частиц

Селективная очистка дымовых газов от оксидов азота основана на каталитическом и некаталитическом восстановлении. Каталитическое (СКВ) связано с использованием гетерогенных катализаторов при температуре от 200 до 500 градусов. Некаталитическая технология очистки дымовых газов (СНКВ) реализуется при температурах около 800 градусов. Обе технологии требуют в качестве расходного материала аммиака, солей аммония или мочевины. В результате образуется нейтральный двухатомный азот и вода. Катализатором обычно служит смесь окислов ванадия, титана и алюминия, нанесенных на пластины или подложку сот.

Селективная очистка дымовых газов от оксидов серы намного экономнее, и осуществляется в устройствах, близких по конструкции к стандартным скрубберам. Применяются такие технологии, как сухая сорбция, полувлажная и влажная. Во всех случаях сернистые соединения реагируют с активными веществами. Выпадает осадок или получаются растворимые соединения, безвредные для человека и окружающей среды. Самой эффективной является мокрая сероочистка, применяемая при высоких концентрациях серы (2-4%). Сорбент поглощает 95-99% нежелательных примесей. Для сорбции используют известь, доломит, соду, морскую воду. Существуют методы очистки дымовых газов от оксидов серы с помощью сточных вод.

Зольные примеси хорошо улавливаются практически любым способом. Возможна очистка дымовых газов от золы с применением электрофильтров, циклонов и скрубберов. Основной трудностью является большой объем накопленных отходов. Следует часто встряхивать сухие системы золоочистки. В мокрых применяются поплавки, всплывающие по мере заполнения нижней части скруббера жидким шламом. Когда поплавок замыкает электрический контакт или давит на рычаг, происходит автоматизированное опорожнение емкости. Шлам должен оставаться жидким, чтобы происходило всплывание поплавка.

Твердые примеси представлены не только золой, и температура дыма бывает невысокой. В таких ситуациях пригоден фильтр очистки дымовых газов, изготовленный из синтетической ткани. Плоское сито или объемный рукав не расплавится, пропуская холодный дым. Предпочтительно использовать фильтр дымовых газов, свойства которого восстанавливаются путем ручного или механизированного очищения. Заменяемые полотна нужно утилизировать и приобретать новые, что удорожает производственный процесс.

Читайте также: