Нормы вибрации трубопроводов технологического газа компрессорных станций с центробежными нагнетателями

Добавил пользователь Skiper Обновлено: 19.09.2024

Контроль состояния и диагностика машин

МОНИТОРИНГ СОСТОЯНИЯ ОБОРУДОВАНИЯ ОПАСНЫХ ПРОИЗВОДСТВ

Вибрация центробежных насосных и компрессорных агрегатов

Condition monitoring and diagnostics of machines. Hazardous equipment monitoring. Vibration generated by rotodynamic pump and compressor units

Дата введения 2014-11-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 марта 2013 г. N 55-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1642-ст межгосударственный стандарт ГОСТ 32106-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2014 г.

5 Настоящий стандарт подготовлен на основе применения ГОСТ Р 53565-2009*

* Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1642-ст ГОСТ Р 53565-2009 отменен с 1 ноября 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

7 ИЗДАНИЕ (февраль 2019 г.) с Поправкой* (ИУС 2-2016 г.)

* См. ярлык "Примечания".

1 Область применения

Настоящий стандарт распространяется на центробежные и винтовые насосные и компрессорные агрегаты с приводом от электродвигателей и/или паровых турбин с редукторами или мультипликаторами, а также на вентиляторы, дымососы, воздуходувки и аппараты воздушного охлаждения мощностью более 2 кВт и номинальной частотой вращения от 120 до 15000 мин (далее - оборудование) и устанавливает руководство по оценке их вибрационного состояния при эксплуатации и приемочных испытаниях после монтажа и ремонта.

Настоящий стандарт предназначен для применения совместно с ГОСТ ИСО 10816-3 и дополняет его в части совместного использования параметров ускорения, скорости, перемещения и скоростей их изменения для оценки вибрационного состояния оборудования опасных производств.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ ИСО 2954-97 Вибрация машин с возвратно-поступательным и вращательным движением. Требования к средствам измерений*

* Заменен на ГОСТ ISO 2954-2014 "Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Требования к средствам измерений".

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ ИСО 10816-3-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин

ГОСТ 24346-80 Вибрация. Термины и определения

ГОСТ 30296-95 Аппаратура общего назначения для определения основных параметров вибрационных процессов. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24346.

4 Измерения вибрации

4.1 Измеряемые величины

В соответствии с рекомендациями настоящего стандарта оценку вибрационного состояния оборудования осуществляют на основе совместных измерений перемещения, скорости и ускорения на корпусах подшипников в радиальном направлении. Контролируемыми параметрами являются:

- среднеквадратичное значение ускорения м/с, в диапазоне частот от 2 до 3000 Гц;

- среднеквадратичное значение скорости мм/с, в диапазоне частот от 2 до 1000 Гц;

- среднеквадратичное значение перемещения мкм, в диапазоне частот от 2 до 200 Гц.

Измерения ускорения в диапазоне частот от 2 до 3000 Гц используют для оценки вибрационного состояния. В целях углубленного исследования для выявления причин неисправностей (диагностирования) рекомендуется проводить измерения ускорения в расширенном диапазоне частот до 10000 Гц и выше.

Если особенности конструкции оборудования таковы, что производимая им вибрация сосредоточена в более узком диапазоне частот, то допускается проводить измерения широкополосной вибрации в суженом диапазоне частот, например, для ускорения - от 10 до 3000 Гц, для скорости - от 10 до 1000 Гц, для перемещения - от 10 до 200 Гц. В этом случае обозначение измеряемой величины дополняют диапазоном частот измерений.

Пример - (от 10 до 3000 Гц).

4.2 Средства измерений

Средства измерений должны соответствовать требованиям ГОСТ ИСО 10816-1, ГОСТ ИСО 2954 и ГОСТ 30296.

Сигналы скорости и перемещения в заданном диапазоне частот получают интегрированием выходного сигнала акселерометра с использованием соответствующих фильтров.

Измерительная цепь должна иметь постоянный коэффициент преобразования (с учетом применяемых фильтров и средств интегрирования сигнала) в диапазоне частот измерений в пределах допуска по ГОСТ ИСО 2954.

4.3 Установка акселерометров

Акселерометры устанавливают на корпусах подшипниковых опор согласно требованиям ГОСТ ИСО 5348. Точки и направления измерений - по ГОСТ ИСО 10816-3. Допускается устанавливать на подшипниковую опору один акселерометр, если при этом вероятность ошибки статического распознавания опасного состояния не превышает 5%.

Для исключения нарушения целости корпусов взрывозащищенного оборудования целесообразно устанавливать акселерометры на специальных держателях, закрепляемых на подшипниковых опорах резьбовыми соединениями, предусмотренными конструкцией агрегата.

4.4 Проведение измерений

Измерения проводят в установившемся режиме работы по ГОСТ ИСО 10816-3. Продолжительность измерений параметров вибрации должна быть достаточной для получения стабильных результатов измерений и не может быть менее трех периодов вращения наиболее низкооборотного вала оборудования.

5 Критерии оценки вибрационного состояния

5.1 Общие положения

Настоящим стандартом установлены два критерия оценки вибрационного состояния: по абсолютным значениям , , и по скорости их изменения.

Общую оценку вибрационного состояния делают по критерию, в соответствии с которым вибрационное состояние оборудования является наиболее опасным.

5.2 Критерий 1. Абсолютные значения параметров вибрации

Определение зон вибрационного состояния (А, В, С и D) для абсолютных значений параметров вибрации - по ГОСТ ИСО 10816-3. Границы зон вибрационного состояния для оборудования разных видов - в соответствии с приложением А.

5.3 Критерий 2. Скорость изменения параметров вибрации

В соответствии с данным критерием определяют изменения значений , , за один час. В приложении А приведены границы зон В/С и C/D вибрационного состояния по изменению параметров вибрации для оборудования разных видов.

6 Использование результатов мониторинга вибрации

6.1 Оценка состояния агрегата

Техническое состояние агрегата оценивают согласно критериям 1 и 2 по любому из параметров, достигшему наихудшего значения. Устанавливают следующие оценки технического состояния:

- ХОРОШО (до достижения параметром вибрации границы между зонами А и В). Этой оценке должны отвечать агрегаты при приемочных испытаниях после монтажа или капитального (среднего) ремонта. Оценка соответствует исправному состоянию агрегата и характеризует высокое качество ремонтных и монтажных работ;

- ДОПУСТИМО (до достижения параметром вибрации уровня ПРЕДУПРЕЖДЕНИЕ). При такой оценке допустима длительная работа агрегата. Она соответствует работоспособному агрегату при малой вероятности его отказа;

Контроль состояния и диагностика машин

МОНИТОРИНГ СОСТОЯНИЯ ОБОРУДОВАНИЯ ОПАСНЫХ ПРОИЗВОДСТВ

Вибрация центробежных насосных и компрессорных агрегатов

Condition monitoring and diagnostics of machines. Hazardous equipment monitoring. Vibration generated by rotodynamic pump and compressor units

Дата введения 2014-11-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Автономной некоммерческой организацией "Научно-исследовательский центр контроля и диагностики технических систем" (АНО "НИЦ КД")

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 марта 2013 г. N 55-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1642-ст межгосударственный стандарт ГОСТ 32106-2013 введен в действие в качестве национального стандарта Российской Федерации с 1 ноября 2014 г.

5 Настоящий стандарт подготовлен на основе применения ГОСТ Р 53565-2009*

* Приказом Федерального агентства по техническому регулированию и метрологии от 22 ноября 2013 г. N 1642-ст ГОСТ Р 53565-2009 отменен с 1 ноября 2014 г.

6 ВВЕДЕН ВПЕРВЫЕ

7 ИЗДАНИЕ (февраль 2019 г.) с Поправкой* (ИУС 2-2016 г.)

* См. ярлык "Примечания".

1 Область применения

Настоящий стандарт распространяется на центробежные и винтовые насосные и компрессорные агрегаты с приводом от электродвигателей и/или паровых турбин с редукторами или мультипликаторами, а также на вентиляторы, дымососы, воздуходувки и аппараты воздушного охлаждения мощностью более 2 кВт и номинальной частотой вращения от 120 до 15000 мин (далее - оборудование) и устанавливает руководство по оценке их вибрационного состояния при эксплуатации и приемочных испытаниях после монтажа и ремонта.

Настоящий стандарт предназначен для применения совместно с ГОСТ ИСО 10816-3 и дополняет его в части совместного использования параметров ускорения, скорости, перемещения и скоростей их изменения для оценки вибрационного состояния оборудования опасных производств.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ ИСО 2954-97 Вибрация машин с возвратно-поступательным и вращательным движением. Требования к средствам измерений*

* Заменен на ГОСТ ISO 2954-2014 "Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Требования к средствам измерений".

ГОСТ ИСО 10816-1-97 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 1. Общие требования

ГОСТ ИСО 10816-3-2002 Вибрация. Контроль состояния машин по результатам измерений вибрации на невращающихся частях. Часть 3. Промышленные машины номинальной мощностью более 15 кВт и номинальной скоростью от 120 до 15000 мин

ГОСТ 24346-80 Вибрация. Термины и определения

ГОСТ 30296-95 Аппаратура общего назначения для определения основных параметров вибрационных процессов. Общие технические требования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяют в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24346.

4 Измерения вибрации

4.1 Измеряемые величины

В соответствии с рекомендациями настоящего стандарта оценку вибрационного состояния оборудования осуществляют на основе совместных измерений перемещения, скорости и ускорения на корпусах подшипников в радиальном направлении. Контролируемыми параметрами являются:

- среднеквадратичное значение ускорения м/с, в диапазоне частот от 2 до 3000 Гц;

- среднеквадратичное значение скорости мм/с, в диапазоне частот от 2 до 1000 Гц;

- среднеквадратичное значение перемещения мкм, в диапазоне частот от 2 до 200 Гц.

Измерения ускорения в диапазоне частот от 2 до 3000 Гц используют для оценки вибрационного состояния. В целях углубленного исследования для выявления причин неисправностей (диагностирования) рекомендуется проводить измерения ускорения в расширенном диапазоне частот до 10000 Гц и выше.

Если особенности конструкции оборудования таковы, что производимая им вибрация сосредоточена в более узком диапазоне частот, то допускается проводить измерения широкополосной вибрации в суженом диапазоне частот, например, для ускорения - от 10 до 3000 Гц, для скорости - от 10 до 1000 Гц, для перемещения - от 10 до 200 Гц. В этом случае обозначение измеряемой величины дополняют диапазоном частот измерений.

Пример - (от 10 до 3000 Гц).

4.2 Средства измерений

Средства измерений должны соответствовать требованиям ГОСТ ИСО 10816-1, ГОСТ ИСО 2954 и ГОСТ 30296.

Сигналы скорости и перемещения в заданном диапазоне частот получают интегрированием выходного сигнала акселерометра с использованием соответствующих фильтров.

Измерительная цепь должна иметь постоянный коэффициент преобразования (с учетом применяемых фильтров и средств интегрирования сигнала) в диапазоне частот измерений в пределах допуска по ГОСТ ИСО 2954.

4.3 Установка акселерометров

Акселерометры устанавливают на корпусах подшипниковых опор согласно требованиям ГОСТ ИСО 5348. Точки и направления измерений - по ГОСТ ИСО 10816-3. Допускается устанавливать на подшипниковую опору один акселерометр, если при этом вероятность ошибки статического распознавания опасного состояния не превышает 5%.

Для исключения нарушения целости корпусов взрывозащищенного оборудования целесообразно устанавливать акселерометры на специальных держателях, закрепляемых на подшипниковых опорах резьбовыми соединениями, предусмотренными конструкцией агрегата.

4.4 Проведение измерений

Измерения проводят в установившемся режиме работы по ГОСТ ИСО 10816-3. Продолжительность измерений параметров вибрации должна быть достаточной для получения стабильных результатов измерений и не может быть менее трех периодов вращения наиболее низкооборотного вала оборудования.

5 Критерии оценки вибрационного состояния

5.1 Общие положения

Настоящим стандартом установлены два критерия оценки вибрационного состояния: по абсолютным значениям , , и по скорости их изменения.

Общую оценку вибрационного состояния делают по критерию, в соответствии с которым вибрационное состояние оборудования является наиболее опасным.

5.2 Критерий 1. Абсолютные значения параметров вибрации

Определение зон вибрационного состояния (А, В, С и D) для абсолютных значений параметров вибрации - по ГОСТ ИСО 10816-3. Границы зон вибрационного состояния для оборудования разных видов - в соответствии с приложением А.

5.3 Критерий 2. Скорость изменения параметров вибрации

В соответствии с данным критерием определяют изменения значений , , за один час. В приложении А приведены границы зон В/С и C/D вибрационного состояния по изменению параметров вибрации для оборудования разных видов.

6 Использование результатов мониторинга вибрации

6.1 Оценка состояния агрегата

Техническое состояние агрегата оценивают согласно критериям 1 и 2 по любому из параметров, достигшему наихудшего значения. Устанавливают следующие оценки технического состояния:

- ХОРОШО (до достижения параметром вибрации границы между зонами А и В). Этой оценке должны отвечать агрегаты при приемочных испытаниях после монтажа или капитального (среднего) ремонта. Оценка соответствует исправному состоянию агрегата и характеризует высокое качество ремонтных и монтажных работ;

- ДОПУСТИМО (до достижения параметром вибрации уровня ПРЕДУПРЕЖДЕНИЕ). При такой оценке допустима длительная работа агрегата. Она соответствует работоспособному агрегату при малой вероятности его отказа;

1.1.1. Нормы вибрации предназначены для оценки технического состояния компрессорных установок (КУ) автомобильных газонаполнительных компрессорных станций (АГНКС).

1.1.2. Распространяются на КУ c поршневыми электроприводными компрессорами мощностью до 350 кВт, давлением на выходе до 35 МПа и рабочей частотой вращения 5 - 30 с -1 , технологические аппараты и газопроводы АГНКС, блоки запорно-регулирующей арматуры, основания и фундаменты элементов и узлов КУ, системы раскрепления газовой обвязки.

1.1.3. Настоящие нормы распространяются на все проектируемые, вновь изготовляемые, реконструируемые и эксплуатируемые КУ отечественного производства и КУ, закупаемые по импорту. При закупке оборудования по импорту в контрактах на поставку должно быть отдельным пунктом оговорено соответствие вибрационных характеристик поставляемого оборудования и пульсационных характеристик потока в газовой обвязке настоящим нормам.

1.1.4. Поставщик оборудования должен применять средства виброзащиты и стабилизации потока газа в коммуникациях, обеспечивающих его работу в соответствии с настоящими нормами.

1.1.5. В случае превышения допустимых значений уровней вибрации и неравномерности потока газа, установленных нормативными документами изготовителя, над нормами, приведенными в настоящем документе, окончательное решение о нормировании принимается по согласованию между изготовителем и заказчиком. К решению должны прилагаться проведенные изготовителем оборудования расчеты, обосновывающие применение повышенных норм, согласованные заказчиком и органами Главгосгазнадзора.

1.2.1. Контроль вибропараметров, характеризующих техническое состояние оборудования АГНКС, осуществляется при приемочных испытаниях:

на заводе изготовителе

после монтажа при проведении наладочных работ

при выводе из капитального ремонта

после выполнения дополнительных мероприятий по виброзащите в процессе эксплуатации не реже 1 раза в год.

1.2.2. Контроль осуществляется в соответствии с методикой виброизмерений, изложенной в настоящем документе, в объемах и в сроки, определяемые регламентом проведения виброизмерений.

1.2.4. Контроль степени неравномерности давления по п. 1.2.3 осуществляется при минимальных, средних и максимальных значениях давлений на входе и выходе КУ. Протоколы испытаний совместно с акустическими расчетами предоставляются заказчику заводом изготовителем.

1.3. Соответствие международным, государственным и отраслевым стандартам.

1.4. Основные характеристики вибрации оборудования АГНКС.

1.4.1. Вибрация поршневого компрессора и электропривода происходит на вынужденных частотах, кратных основной частоте вращения приводного электродвигателя.

1.4.3. Вибрация технологических трубопроводов и аппаратов осуществляется как на вынужденных частотах, кратных основной частоте вращения приводного электродвигателя, так и на собственных частотах механической системы.

1.4.4. Вибрация оснований, фундаментов и систем раскрепления газовой обвязки происходит на вынужденных частотах, кратных основной частоте приводного электродвигателя.

1.4.5. Вибрация компрессора происходит в основном в направлении осей компрессорных цилиндров.

1.4.6. Вибрация трубопроводов и технологических аппаратов совершается в основном в поперечных направлениях к оси потока.

1.4.7. Вибрации оснований фундаментов и систем раскрепления газовой обвязки осуществляется в основном в горизонтальной плоскости.

1.4.8. Значения вибропараметров существенно зависят от режима работы КУ. КУ АГНКС работают на сугубо нестационарных режимах, характеризующихся колебаниями давления газа на входе АГНКС и изменениями давления в аккумуляторах газа, определяемыми переменным количеством заправляемых машин и работающих КУ в процессе эксплуатации.

1.4.9. Наиболее опасными видами колебаний элементов газовой обвязки и опорных конструкций являются изгибные.

2.1. Основные параметры.

2.1.1. В качестве основного нормируемого параметра вибрации устанавливается среднее квадратическое значение (СКЗ) виброскорости V e - мм/с в рабочей полосе частот 5 - 100 Гц.

2.1.2. В качестве дополнительного нормируемого параметра вибрации может устанавливаться СКЗ виброперемещения S e - мм в рабочей полосе частот 5 - 100 Гц.

2.1.3. Допускаются измерения эквивалентной амплитуды виброперемещения S A - мм или эквивалентного размаха виброперемещения S r - мм в данной полосе частот. Указанные параметры связаны между собой следующими соотношениями

S r = 2,828 S e S A = 1,414 S e

2.2. Оценка уровней вибрации.

2.2.2. Шкала уровней интенсивности вибрации при оценке технического состояния принята в соответствии с рекомендациями ИСО 2372.

2.2.7. Области оценки интенсивности вибрации устанавливаются для трех отдельных типов оборудования АГНКС в диапазоне 5 - 100 Гц:

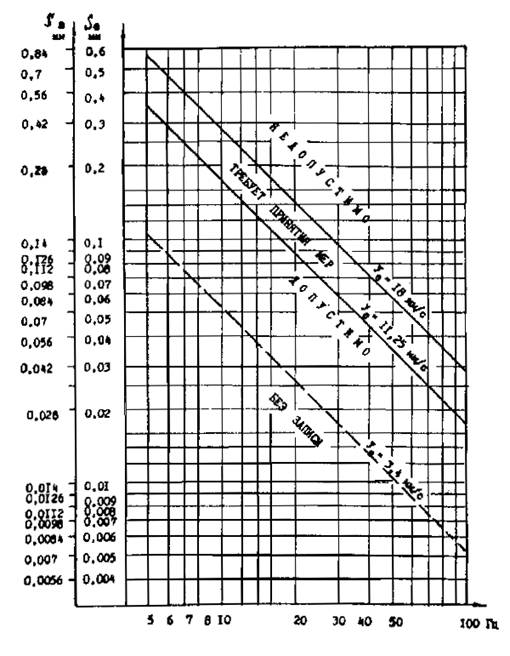

технологические трубопроводы и аппараты, черт. 1;

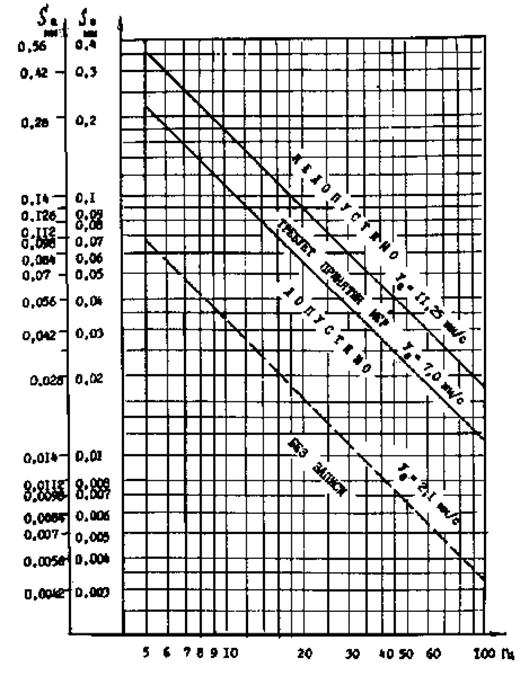

компрессоры и электропривод, черт. 2;

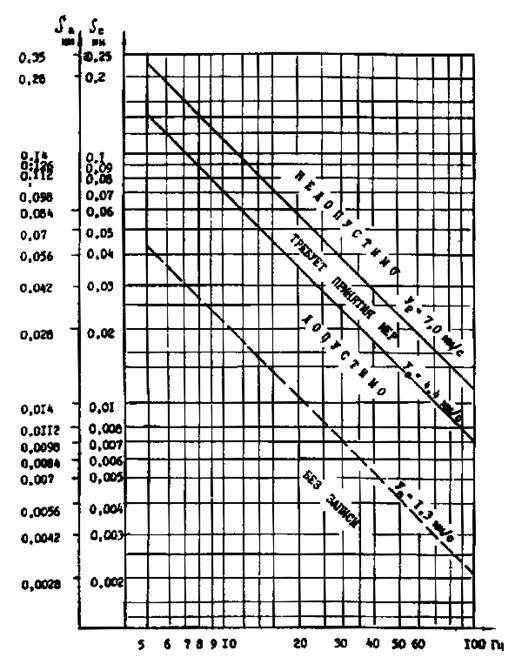

основания, фундаменты и опорные конструкции, черт. 3.

2.2.8. Указанные нормативные уровни вибрации оборудования должны учитываться при проектировании АГНКС.

2.2.9. Уровни неравномерности давления во всех элементах газовой обвязки не должны превышать для всасывающих и межступенчатых коммуникаций δp = 0,10, для нагнетательных δp = 0,08 от рабочего давления.

3.1. Общие положения.

3.1.1. Виброконтроль при приемочных испытаниях оборудования и при выводе его из капитального ремонта производится по схемам полного виброобследования, представленным в соответствующих формулярах вибрационного обследования АГНКС, разработанных для каждого из типов применяемых компрессорных установок отечественного и импортного производства.

3.1.2. Виброконтроль после монтажа оборудования при текущем ремонте производится в контрольных точках, прилегающих к данному узлу, в соответствии с представленными в формулярах схемами вибрационного обследования.

Черт. 1. Уровни интенсивности вибрации трубопроводов и технологических аппаратов

Черт. 2. Уровни интенсивности вибрации компрессоров и электропривода

Черт. 3. Уровни интенсивности вибрации оснований, фундаментов и опорных конструкций

3.1.3. Виброконтроль в процессе эксплуатации производится в соответствии с регламентом виброобследования АГНКС.

3.1.5. В связи с нестационарностью режимов работы компрессорных установок АГНКС для определения максимальных значений вибропараметров при проведении первичного виброконтроля необходимо:

- при одном из фиксированных значений входного и выходного давлений определить значения вибропараметров в контрольных точках;

- отобрать в зависимости от типа компрессорной установки от 5 до 10 точек с максимальными значениями вибропараметров;

- провести замеры вибропараметров в данных точках при изменении давлений на входе и выходе компрессорных установок в характерных для данной АГНКС диапазонах;

- на режиме с максимальными зафиксированными значениями вибропараметров провести полное виброобследование АГНКС в соответствии с формуляром.

3.1.6. При проведении периодических измерений в процессе эксплуатации для повышения достоверности оценки технического состояния оборудования вибропараметры в контрольных точках следует измерять при зафиксированных на предыдущих измерениях значениях входных и выходных давлений компрессорных установок и в соответствии с 3.1.4.

3.1.7. Измерения производятся по трем ортогональным осям. Оси компрессорных цилиндров должны совпадать с выбранными осями координат.

3.2. Требования к выбору точек измерения.

3.2.1. На прямолинейных участках трубопроводов и аппаратов интенсивность вибрации замеряется в двух ортогональных, поперечных оси участка направлениях.

3.2.2. В углах поворота трубопроводов интенсивность вибрации измеряется в их средних сечениях в двух ортогональных поперечных оси трубы в данной точке направлениях.

3.2.3. В тройниковых соединениях интенсивность вибрации измеряется по трем ортогональным осям в точках, соответствующих проекциям точки пересечения осей тройника на его наружные поверхности.

3.2.4. На консольно закрепленных элементах интенсивность вибрации измеряется по трем ортогональным направлениям у основания и незакрепленного конца консоли.

3.2.5. На элементах с распределенной массой с двухсторонним закреплением (трубопроводы, холодильники, ресиверы и т.д.) интенсивность вибрации измеряется в средних между опорами сечениях в двух ортогональных оси элемента направлениях.

3.2.6. На элементах сложной конфигурации, закрепленных более чем в двух точках, интенсивность вибрации измеряется в сечении наиболее близком к среднегеометрически равноудаленному от точек закрепления по трем (двум) ортогональным направлениям.

3.2.7. На элементах о сосредоточенной массой (краны, задвижки и т.д.) измерение интенсивности вибрации производится в сечениях, совпадающих с проекцией центра тяжести на наружные его поверхности по трем (двум) ортогональным направлениям.

3.2.8. На фундаментах, основаниях, опорах и фермах интенсивность вибрации измеряется по трем ортогональным осям в сечениях, соответствующих их наивысшим вертикальным отметкам.

3.2.9. На компрессорах и приводных электродвигателях интенсивность вибрации измеряется в точках, рекомендуемых изготовителями оборудования. При отсутствии таковых в верхних сечениях корпусов осевых подшипников и самих агрегатов, а также на наружных сечениях консолей компрессорных цилиндров.

3.2.10. Контрольные точки для оборудования АГНКС с различными типами компрессорных установок приведены в соответствующих формулярах вибрационного обследования.

3.3. Измерительная аппаратура.

3.3.1. Общие требования к измерительной аппаратуре в соответствии с п. 1.3.6. настоящего материала.

3.3.2. Виброизмерительная аппаратура должна обеспечивать измерение среднего квадратичного значения (СКЗ) виброскорости в полосе частот 5 - 100 Гц.

3.3.3. Верхний предел измерения СКЗ виброскорости 50 мм/с при максимальной суммарной погрешности ее измерения ±10 %.

3.3.4. Виброизмерительная аппаратура должна иметь дополнительную возможность измерения СКЗ, амплитуды или размаха виброперемещения в полосе частот 5 - 100 Гц с верхним пределом измерения до 5 мм с максимальной суммарной погрешностью измерения ±10 %.

3.3.6. Применяемая аппаратура должна иметь время успокоения не более 30 с.

3.3.7. Перед началом и после окончания измерений следует проводить калибровку измерительной аппаратуры.

3.3.9. Контакт между датчиком виброизмерительного прибора и поверхностью в точке измерения должен осуществляться магнитом или щупом, обеспечивающими плотное прилегание датчика к поверхности, или резьбовой шпилькой с учетом рекомендаций изготовителя виброаппаратуры.

3.4. Время измерения.

3.4.1. Время наблюдения за результатом измерения в каждом направлении в любой точке не менее 30 с.

3.4.2. Число отсчетов измерения любого из вибропараметров за время наблюдения - три, при времени успокоения прибора до 10 с. При времени успокоения 30 с производится один отсчет.

5.5. Результаты измерений.

3.5.1. Результаты замеров вибрации по каждому направлению по всем определенным формуляром виброобследования АГНКС контрольным точкам схемы заносят в соответствующую таблицу формуляра.

3.5.2. Результаты измерений при времени успокоения прибора 10 с среднегеометрически осредняются. При времени успокоения 30 с в таблицу заносится измеренное значение.

3.5.4. При значении величины измеряемого вибропараметра, превышающем уровень, определенный в 3.5.3 , его регистрация обязательна. В процессе регламентных измерений фиксируется изменение технического состояния узла.

3.5.6. При значениях измеряемых вибропараметров по 3.5.5 в соответствующих точках определяется полный вектор вибрации по его измеренным в направлениях Х, У, Z составляющим и заносится в таблицу.

3.6. Оценка результатов измерений.

3.6.2. При допустимых значениях измеренных вибропараметров обязательным является заполнение таблиц и граф формуляра в соответствии с 3.5.3, 3.5.4 , 3.5.7. Акт по результатам проведения виброобследования может не составляться.

3.6.4. При недопустимых значениях измеряемых вибропараметров наряду с заполнением таблиц и граф формуляра в соответствии с 3.5.5, 3.5.6 и 3.5.7 составляется акт, запрещающий дальнейшую эксплуатацию оборудования, подверженного недопустимой вибрации до внедрения средств виброзащиты и повторного виброобследования.

4.1. Ответственнность за вибрационное состояние оборудования АГНКС.

4.1.1. Ответственность за соответствие вибрационных характеристик поставляемого оборудования настоящим нормам несет его изготовитель.

4.1.2. Ответственность за поставку оборудования с вибрационными характеристиками, не соответствующими настоящим нормам несет руководитель организации, осуществляющей его закупку.

4.1.3. Ответственность за применение технических решений, не обеспечивающих должного уровня виброзащиты оборудования АГНКС, несет главный инженер проекта.

4.1.4. Ответственность за некачественное исполнение технических решений по виброзащите оборудования АГНКС несут генеральный подрядчик и заказчик.

4.1.5. Ответственность за техническое состояние средств виброзащиты оборудования при эксплуатации АГНКС несут ее начальник и главный инженер вышестоящего объединения (управления) .

4.1.6. Ответственность за организацию работ по виброобследованию АГНКС несет Главтрансгаз.

4.1.7. Ответственность за научно-методическое обеспечение работ по виброзащите АГНКС несет НПО Союзгазтехнология.

4.2. Порядок проведения работ по виброзащите оборудования АГНКС.

4.2.1. Контроль вибропараметров оборудования АГНКС в соответствии с разделом 1.2 настоящего документа проводят организации, закрепленные по регионам распоряжением руководства Мингазпрома.

4.2.2. Руководитель производственного объединения по подчиненности АГНКС заключает договор с организацией, проводящей виброобследование в соответствии с прейскурантом на проведение работ.

4.2.3. Руководитель (главный инженер) производственного объединения по подчиненности АГНКС утверждает акты виброобследования АГНКС.

4.2.4. В соответствии с утвержденными актами руководитель (главный инженер) производственного объединения должен определить необходимые для обеспечения виброзащиты оборудования АГНКС организации, оценить с их компетентными представителями предполагаемые объемы и сроки выполнения субподрядных и подрядных работ, утвердить программу и согласованный график работ и обеспечить их выполнение в установленные сроки.

4.2.5. Координацию работ по виброзащите, виброобследованию и диагностированию оборудования АГНКС и научно-методическое руководство ими осуществляет НПО Союзгазтехнология.

4.2.6. Разработку рекомендаций по снижению уровня вибраций АГНКС осуществляет НПО Союзгазтехнология.

4.2.7. Координацию работ по внедрению рекомендаций по снижению уровня вибраций АГНКС, а также контроль за их выполнением осуществляет Главтрансгаз Мингазпрома совместно с заказчиком.

Разработан Дочерним открытым акционерным обществом "Оргэнергогаз"

Внесен Департаментом по транспортировке, подземному хранению газа ОАО "Газпром"

Утвержден и введен в действие распоряжением ОАО "Газпром" от 16 марта 2009 г. №67

Взамен Временной методики проведения диагностических виброобследований технологических трубопроводов компрессорных цехов с центробежными нагнетателями, утвержденной ОАО "Газпром" 8 декабря 2005 г.

СТО Газпром 2-2.3-116-2007 Инструкция по технологии производства работ на газопроводах врезкой под давлением

- формат doc

- размер 1.58 МБ

- добавлен 30 октября 2011 г.

Настоящий стандарт предназначен для выполнения работ на газопроводах из стальных электросварных прямошовных и спиральношовных труб из малоуглеродистых и низколегированных трубных сталей с нормативным пределом прочности до 60 кгс/мм2 (588 МПа) включительно, условным диаметром до 1400 мм включительно, фактической толщиной стенки не менее 6,5 мм, избыточным давлением среды свыше 1,2 МПа (12 кгс/см2) до 9,8 МПа (100 кгс/см2) включительно, находящихся.

СТО Газпром 2-2.3-231-2008 Правила производства работ при капитальном ремонте линейной части магистральных газопроводов ОАО Газпром

- формат doc

- размер 925.5 КБ

- добавлен 30 октября 2011 г.

СТО Газпром 2-2.3-253-2009 Методика оценки технического состояния и целостности газопроводов

- формат pdf

- размер 3.12 МБ

- добавлен 13 октября 2011 г.

СТО Газпром 2-2.3-292-2009 Правила определения технического состояния магистральных газопроводов по результатам внутритрубной инспекции

- формат pdf

- размер 3.83 МБ

- добавлен 13 октября 2011 г.

Статус документа: Действует Начало действия: 30.09.2009 Утверждён: 23.12.2008 ОАО "Газпром" Распоряжение 518 Разработчики: ООО "Газпром ВНИИГАЗ" 142717, Московская обл. п. Развилка, ВНИИГАЗ Сведения о публикации: 2009 ООО "Газпром экспо" СТО Газпром 2-2.3-292-2009 Правила определения технического состояния магистральных газопроводов по результатам внутритрубной инспекции

СТО Газпром 2-2.3-310-2009 Организация коррозионных обследований объектов ОАО Газпром. Основные требования

- формат pdf

- размер 580.11 КБ

- добавлен 13 октября 2011 г.

СТО Газпром 2-2.3-325-2009 Неразрушающий контроль тройников и тройниковых соединений технологических трубопроводов компрессорных станций. Нормы оценки и методы проведения работ

- формат pdf

- размер 20.7 МБ

- добавлен 13 октября 2011 г.

- формат pdf

- размер 608.55 КБ

- добавлен 03 сентября 2011 г.

СТО Газпром 2-2.4 - 083 - 2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

- формат pdf

- размер 1.04 МБ

- добавлен 03 октября 2011 г.

Область применения Нормативные ссылки Термины и определения Сокращения Квалификационные требования к лабораториям и специалистам, проводящим контроль качества сварных соединений Методы, объемы неразрушающего контроля и нормы оценки качества сварных соединений, выполненных при строительстве, реконструкции и ремонте Методы, объемы неразрушающего контроля и нормы оценки качества сварных соединений, находящихся в эксплуатации Порядок проведения виз.

СТО Газпром 2-3.5-354-2006 Порядок проведения испытаний магистральных газопроводов в различных природно-климатических условиях

- формат pdf

- размер 2.07 МБ

- добавлен 23 августа 2011 г.

Настоящий стандарт устанавливает способы, структуру и порядок проведения испытаний, а также очистки полости и осушки участков линейной части магистральных газопроводов, технологических трубопроводов и оборудования в пределах КС, СПХГ, ДКС, ГРС, ГИС и СОГ в различных природно-климатических условиях при строительстве, реконструкции и капитальном ремонте.

СТО Газпром РД1.10-097-2004 Инструкция по восстановлению ИТД технологических трубопроводов ГРС

- формат doc

- размер 387.27 КБ

- добавлен 18 июня 2011 г.

Инструкция по восстановлению исполнительно-технической документации технологических трубопроводов ГРС устанавливает объем требований и порядок технического обследования технологических трубопроводов ГРС, состав исполнительно-технической документации. Является методической базой при выполнении работ по техническому обследованию технологических трубопроводов при восстановлении исполнительно-технической документации ГРС в связи с утерей последней.

СТО Газпром 2-2.1-249-2008 Магистральные газопроводы

- формат doc

- размер 389.06 КБ

- добавлен 30 октября 2011 г.

Настоящий стандарт распространяется на вновь проектируемые и реконструируемые магистральные газопроводы и ответвления от них условным диаметром до 1400 мм включительно с избыточным давлением среды свыше 1,18 МПа (12 кгс/см2) до 24,52 МПа (250 кгс/см2) (при одиночной прокладке и прокладке в технических коридорах) для транспортирования: - природного газа из районов добычи (от промыслов) или хранения до мест потребления (газораспределительных станци.

СТО Газпром 2-2.3-116-2007 Инструкция по технологии производства работ на газопроводах врезкой под давлением

- формат doc

- размер 1.58 МБ

- добавлен 30 октября 2011 г.

Настоящий стандарт предназначен для выполнения работ на газопроводах из стальных электросварных прямошовных и спиральношовных труб из малоуглеродистых и низколегированных трубных сталей с нормативным пределом прочности до 60 кгс/мм2 (588 МПа) включительно, условным диаметром до 1400 мм включительно, фактической толщиной стенки не менее 6,5 мм, избыточным давлением среды свыше 1,2 МПа (12 кгс/см2) до 9,8 МПа (100 кгс/см2) включительно, находящихся.

СТО Газпром 2-2.3-253-2009 Методика оценки технического состояния и целостности газопроводов

- формат pdf

- размер 3.12 МБ

- добавлен 13 октября 2011 г.

СТО Газпром 2-2.3-292-2009 Правила определения технического состояния магистральных газопроводов по результатам внутритрубной инспекции

- формат pdf

- размер 3.83 МБ

- добавлен 13 октября 2011 г.

Статус документа: Действует Начало действия: 30.09.2009 Утверждён: 23.12.2008 ОАО "Газпром" Распоряжение 518 Разработчики: ООО "Газпром ВНИИГАЗ" 142717, Московская обл. п. Развилка, ВНИИГАЗ Сведения о публикации: 2009 ООО "Газпром экспо" СТО Газпром 2-2.3-292-2009 Правила определения технического состояния магистральных газопроводов по результатам внутритрубной инспекции

СТО Газпром 2-2.3-310-2009 Организация коррозионных обследований объектов ОАО Газпром. Основные требования

- формат pdf

- размер 580.11 КБ

- добавлен 13 октября 2011 г.

СТО Газпром 2-2.3-324-2009. Диагностическое виброобследование технологических трубопроводов компрессорных цехов с центробежными нагнетателями. Нормы оценки и методы проведения работ

- формат pdf

- размер 2.16 МБ

- добавлен 03 сентября 2011 г.

Разработан Дочерним открытым акционерным обществом "Оргэнергогаз" Внесен Департаментом по транспортировке, подземному хранению газа ОАО "Газпром" Утвержден и введен в действие распоряжением ОАО "Газпром" от 16 марта 2009 г. №67 Взамен Временной методики проведения диагностических виброобследований технологических трубопроводов компрессорных цехов с центробежными нагнетателями, утвержденной ОАО "Газпром" 8 декабря 2005 г.

СТО Газпром 2-2.3-325-2009 Неразрушающий контроль тройников и тройниковых соединений технологических трубопроводов компрессорных станций. Нормы оценки и методы проведения работ

- формат pdf

- размер 20.7 МБ

- добавлен 13 октября 2011 г.

СТО ГАЗПРОМ 2-2.3-491-2010 Техническое диагностирование сосудов, работающих под давлением на объектах ОАО Газпром

- формат pdf

- размер 7.16 МБ

- добавлен 28 октября 2011 г.

СТО Газпром РД1.10-097-2004 Инструкция по восстановлению ИТД технологических трубопроводов ГРС

- формат doc

- размер 387.27 КБ

- добавлен 18 июня 2011 г.

Инструкция по восстановлению исполнительно-технической документации технологических трубопроводов ГРС устанавливает объем требований и порядок технического обследования технологических трубопроводов ГРС, состав исполнительно-технической документации. Является методической базой при выполнении работ по техническому обследованию технологических трубопроводов при восстановлении исполнительно-технической документации ГРС в связи с утерей последней.

СТО ЦКТИ 462.02-2009 Штуцера для трубопроводов пара и горячей воды тепловых станций. Конструкция и размеры

- формат pdf

- размер 347.17 КБ

- добавлен 28 октября 2011 г.

Читайте также: