Момент затяжки гбц газель некст двигатель эвотек

Добавил пользователь Валентин П. Обновлено: 20.09.2024

Моменты затяжки резьбовых соединений автомобиля Газель

Для соблюдения точного момента ответственных резьбовых соединений, нужно иметь динамометрический ключ с пределом измерений от 5 до 200 Нм

Моменты затяжки резьбовых соединений

Наименование соединения - моменты затяжки кгсм

Свечи зажигания - 3,0–3,5

Гайки крепления головки блока цилиндров - 8,3–9,0

Гайки крепления болтов шатунов - 6,8–7,5

Гайки крепления крышек коренных подшипников - 10,0–11,0

Гайки крепления маховика - 7,6–8,3

Гайки крепления картера сцепления к блоку цилиндров - 2,8–3,6

Болт коленчатого вала - 17–22

Болты крепления нажимного диска сцепления - 2,0–2,5

Гайки крепления впускного трубопровода и выпускного коллектора - 1,5–3,0

Гайки крепления поддона картера - 1,2–2,0

Болты крепления головки блока цилиндров:

- предварительная затяжка - 4,0–6,0

- окончательная затяжка- 13,0–14,5

Гайки крепления болтов шатунов - 6,8–7,5

Болты крепления крышек коренных подшипников - 10,0–11,0

Болты крепления маховика - 7,2–8,0

Болты крепления картера сцепления - 4,2–5,1

Болт коленчатого вала - 10,4–12,0

Болты крепления нажимного диска сцепления - 2,0–2,5

Болты крепления крышек распределительных валов - 1,9–2,3

Болты крепления звездочек распределительных валов - 5,6–6,2

Болты крепления крышки клапанов - 0,5–0,8

Гайки крепления впускной трубы, болты крепления усилителя картера сцепления - 2,9–3,6

Болты крепления шкива насоса охлаждающей жидкости, передней крышки головки цилиндров, крышки цепи, корпуса термостата - 2,2–2,7

Болты крепления сальникодержателя, поддона картера - 1,2–1,8

Гайки крепления выпускного коллектора - 2,0–2,5

Гайки крепления крышек коренных подшипников - 12,5–13,6

Гайки болтов крышек шатунов - 6,8–7,5

Гайки болтов крышек шатунов - 6,8–7,5

Гайки крепления стоек оси коромысел - 3,5–4,0

Штуцер крепления масляного фильтра - 8,0–9,0

Масляный фильтр - 2,0–2,5

Гайки крепления фланцев валов раздаточной коробки* - 20–28

Болты крепления картеров коробки передач - 1,4–1,8

Болты крепления переднего и заднего картеров и крышек раздаточной коробки* - 1,2–1,8

Гайки крепления карданной передачи к раздаточной коробке*, переднему* и заднему мостам - 2,7–3,0

Болт крепления шлицевой вилки заднего карданного вала** - 5,0–5,6

Гайки крепления ведущих фланцев переднего моста* - 11–12,5

Гайки крепления рычага поворотного кулака* - 11–12,5

Гайки крепления цапфы* - 11–12,5

Болты крепления редуктора заднего моста с балкой типа банджо - 5,5–7,0

Гайка крепления фланца ведущей шестерни переднего и заднего мостов - 16,0–20,0

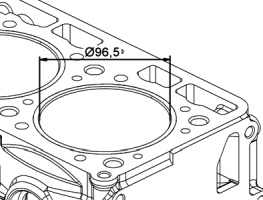

Блок цилиндров двигателя УМЗ-А275-100 EvoTech 2.7 отлит из серого чугуна. Номинальный внутренний диаметр обработанных гильз 96,5 мм. Для равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрена полость для охлаждающей жидкости. На переднем торце блока имеются отверстия для подвода охлаждающей жидкости. На верхней плите блока предусмотрены отверстия для протока охлаждающей жидкости в головку блока цилиндров.

Блок цилиндров и головка блока двигателя УМЗ-А275-100 EvoTech 2.7, особенности конструкции, места контроля, предельные размеры и способ устранения дефектов.

В нижней части блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7 расположены пять коренных опор, закрываемых крышками. Крышки изготовлены из высокопрочного чугуна и обрабатываются в сборе с блоком цилиндров, поэтому не взаимозаменяемые.

Головка блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7.

Головка блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7 отлита из алюминиевого сплава с запрессованными седлами и направляющими втулками клапанов. Между блоком и головкой установлена металлическая прокладка типа MLS (Multi-Layer Steel). Толщина прокладки в сжатом состоянии 0,6 мм. Прокладка базируется по двум штифтам диаметром 8 мм для фиксации головки относительно блока цилиндров.

Прокладка головки блока цилиндров одноразового использования. При установке головки блока цилиндров двигателя, подтяжку гаек крепления головки необходимо производить с использованием динамометрического ключа. Подтяжку надо производить только на холодном двигателе

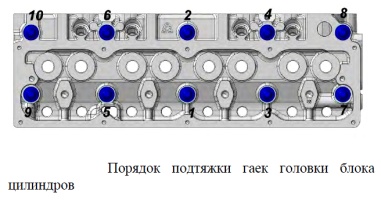

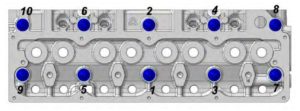

Для обеспечения равномерного и плотного прилегания прокладки к головке блока и блоку цилиндров затяжку гаек производить в последовательности указанной на рисунке ниже, в два приема:

— Первый раз. Предварительно с меньшим усилием (момент затяжки 5,0-6,5 кгсм).

— Второй раз. Окончательно (момент затяжки 9,0-9,8 кгсм).

Места контроля, предельные размеры и способ устранения дефектов блока цилиндров двигателя УМЗ-А275-100 EvoTech 2.7.

Пробоины и трещины.

Блок цилиндров двигателя надо браковать, если есть пробоины на стенках цилиндров, трещины на верхней плоскости блока, в районе водяной рубашки и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере.

Общий износ.

Резьбовые отверстия блока цилиндров.

Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух витков можно ремонтировать, прогнать резьбу метчиком номинального размера. Износ или срыв резьбы резьбовых отверстий более двух витков можно ремонтировать:

— Нарезать резьбу увеличенного ремонтного размера.

— Установкой резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

— Установкой резьбовых спиральных вставок.

Износ опор.

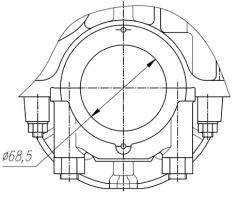

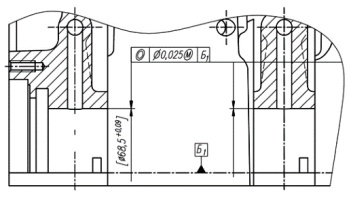

При износе диаметров опор под вкладыши коренных подшипников более 68,5-68,519 мм, блок цилиндров двигателя надо браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников. При несоосности опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм, блок цилиндров надо браковать.

При износе опор распределительного вала в блоке более 0,75 мм, надо извлечь втулки распределительного вала. Запрессовать в блок новые втулки распределительного вала. Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с диаметра 52 мм, на 1 мм.

— 52+0,065/+0,040

— 51+0,065/+0,040

— 50+0,065/+0,040

— 49+0,065/+0,040

— 48+0,065/+0,040

Впускные и выпускные клапаны расположены в головке блока цилиндров двигателя УМЗ-А274 EvoTech 2.7 вертикально в ряд. Привод клапанов осуществляется от распределительного вала через толкатели, штанги толкателей, гидрокомпенсаторы и коромысла.

Газораспределительный механизм двигателя УМЗ-А274 EvoTech 2.7, обслуживание, стук гидрокомпенсаторов клапанов, удаление воздуха из камеры высокого давления гидрокомпенсатора.

Распределительный вал двигателя УМЗ-А274 EvoTech 2.7.

Чугунный с отбелом кулачков до высокой твердости. Имеет пять опорных шеек и шестерню привода масляного насоса. Привод распределительного вала осуществляется от коленчатого вала парой косозубых шестерен. Обе шестерни имеют по два резьбовых отверстия для демонтажа.

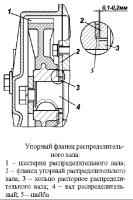

Осевое перемещение распределительного вала ограничивается стальным упорным фланцем. Рабочий зазор 0,1-0,2 мм между ступицей шестерни и упорным фланцем обеспечивается тем, что распорное кольцо, зажатое межу шестерней и шейкой распределительного вала, толще упорного фланца.

Привод впускного клапана газораспределительного механизма двигателя УМЗ-А274 EvoTech 2.7.

Упорный фланец распределительного вала двигателя УМЗ-А274 EvoTech 2.7.

Установочные метки на шестернях распределительного и коленчатого валов двигателя УМЗ-А274 EvoTech 2.7.

Толкатели.

Стальные с наплавкой рабочего торца специальным чугуном, имеющим высокую твердость.

Гидрокомпенсаторы.

Стальные, состоящие из корпуса, плунжерной пары, пружины плунжера и обратного клапана.

Штанги толкателей.

Изготовлены из дюралюминиевого прутка. С одной стороны напрессован стальной наконечник, а с другой – стальной стакан под гидрокомпенсаторы.

Коромысла клапанов.

Стальные, взаимозаменяемые, с запрессованной втулкой из оловянистой бронзы.

Клапаны.

Впускные клапаны изготовлены из хромистой стали. Выпускные – из жаростойкой стали. Рабочая фаска выпускных клапанов имеет наплавку из специального жаропрочного сплава.

Обслуживание газораспределительного механизма двигателя УМЗ-А274 EvoTech 2.7.

Гидрокомпенсаторы обеспечивают беззазорную кинематическую связь деталей газораспределительного механизма двигателя УМЗ-А274 EvoTech 2.7 в течение всего срока его службы. Обслуживание механизма заключается в периодическом контроле на работающем двигателе отсутствие резко выделяющихся стуков от работы газораспределительного механизма.

После запуска холодного двигателя УМЗ-А274 EvoTech 2.7 возможно появление стука гидрокомпенсаторов клапанов, который должен исчезнуть по мере прогрева двигателя до температуры охлаждающей жидкости плюс 80-90 °С. Если стук не исчезает более чем через 30 минут после достижения указанной температуры, необходимо проверить исправность гидрокомпенсаторов как указано далее.

Стук, появляющийся при пуске холодного двигателя, многократном пуске двигателя (при нескольких неудачных пусках), пуске двигателя после длительной стоянки и исчезающий впоследствии с прогревом двигателя не является неисправностью гидрокомпенсатора. В данный случае причиной стука является попадание воздуха в камеру высокого давления гидрокомпенсатора. Это приводит к потере его жесткости, и работе привода клапанов с ударами.

Для удаления воздуха рекомендуется при работе двигателя УМЗ-А274 EvoTech 2.7 в режиме холостого хода выполнить следующие действия:

— Запустить и прогреть двигатель до рабочей температуры.

— На 3-4 минут установить режим работы двигателя на постоянной частоте вращения 2500 об/мин или на изменяющемся интервале частот вращения 2000-3000 об/мин. Затем в течение 15-30 секунд прослушать работу двигателя на холостом ходу 800±50 об/мин. Стук должен прекратиться.

Если стук не прекратился, повторить цикл до 5 раз. В случае, если стук не прекратился после проведения вышеуказанных работ, отработать еще 15 минут на частоте вращения 2000-3000 об/мин. Затем 15-30 секунд прослушать работу двигателя на холостом ходу.

В случае если стук не устранился после 5 циклов плюс 15 минут работы двигателя УМЗ-А274 EvoTech 2.7, необходимо произвести регулировку клапанного механизма, для чего:

1. Снять крышку клапанов.

2. Установить поршень первого цилиндра в ВМТ.

3. Ослабить контргайку и вывернуть регулировочный винт до появления зазора на 1, 2, 4, 6 клапанах.

4. Плавно поворачивая регулировочный винт по часовой стрелке выбрать зазор.

5. Повернуть регулировочный винт по часовой стрелке на 1,5 оборота (что соответствует ходу 1,5 мм) и затянуть контргайку.

6. Установить поршень четвертого цилиндра в ВМТ.

7. Ослабить контргайку и вывернуть регулировочный винт до появления зазора на 3, 5, 7, 8 клапанах.

8. Плавно поворачивая регулировочный винт по часовой стрелке выбрать зазор.

9. Повернуть регулировочный винт по часовой стрелке на 1,5 оборота (1,5 мм) и затянуть контргайку.

10. Установить крышку клапанов.

11. Запустить двигатель.

В случае если стук не устранился после регулировки клапанного механизма, необходимо выполнить следующие работы:

— При помощи стетоскопа (или другого прибора, усиливающего звук) локализовать источник стука.

— Снять крышку клапанов;

— Проворачивая распределительный вал установить поршень первого цилиндра в ВМТ.

В этом положении проверить гидрокомпенсаторы на 1,2,4 и 6 клапанах посредством приложения усилия на регулировочный винт по оси перемещения. Проворачивая распределительный вал установить поршень четвертого цилиндра в ВМТ. В этом положении проверить гидрокомпенсаторы на 3, 5, 7 и 8 клапанах посредством приложения усилия на регулировочный винт по оси перемещения.

— Упругая эластичность при кратковременном приложении усилия около 10 Н (1 кгс) свидетельствует о наличии воздуха в камере высокого давления компенсатора.

— Появление зазора между рабочим торцом гидрокомпенсатора и кулачком при приложении нагрузки около 20-30 Н (2-3 кгс) на время 10-15 сек и исчезновении после снятия нагрузки, свидетельствует о негерметичности обратного клапана гидрокомпенсатора или износе плунжерной пары.

— Наличие зазора между носиком коромысла и клапаном свидетельствует о подклинивании гидрокомпенсатора.

Заменить гидрокомпенсаторы, имеющие вышеуказанные признаки. При отсутствии перечисленных замечаний демонтировать ось коромысел. Извлечь все гидрокомпенсаторы из штанг и проверить внешний вид гидрокомпенсаторов, сферу регулировочного винта на наличие грубых царапин, трещин, следов износа, посторонних частиц, загрязнения. Проверить подачу масла к гидрокомпенсаторам, приработку на торце гидрокомпенсатора. Детали, имеющие неустранимые дефекты — заменить.

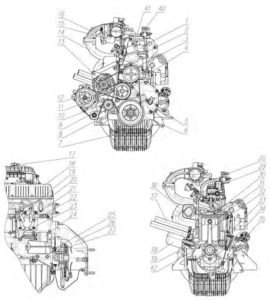

1 – патрубок отвода охлаждающей жидкости в радиатор; 2 – корпус термостата; 3 – шкив водяного насоса; 4 – патрубок подвода охлаждающей жидкости из радиатора; 5 – датчик фазы; 6 – демпфер коленчатого вала; 7 – картер масляный; 8 – датчик синхронизации; 9 – датчик аварийного давления масла; 10 – натяжитель автоматический; 11 – шкив муфты вентилятора; 12 – компрессор кондиционера; 13 – генератор; 14 – труба впускная; 15 –дроссельный патрубок с электрическим приводом; 16 – ресивер; 17 – датчик абсолютного давления; 18 – клапанная крышка; 19 – указатель уровня масла; 20 – головка блока цилиндров; 21 – катушка зажигания; 22 – датчик детонации; 23 – блок цилиндров; 24 – стартер; 25 – маховик; 26 – картер сцепления; 27 – сцепление; 28 – клапан вентиляции; 29 – форсунка; 30 – свеча зажигания; 31 – поршень; 32 – шатун; 33 – распределительный вал; 34 – коленчатый вал; 35 – масляный насос; 36 – экран коллектора; 37 – шланг теплообменника; 38 – масляный фильтр; 39 – теплообменник.

Корпусные детали.

Блок цилиндров.

Блок цилиндров отлит из серого чугуна. Номинальный внутренний диаметр обработанных гильз 96,5 мм.

Для равномерного охлаждения гильз в межцилиндровых перемычках блока предусмотрена полость для охлаждающей жидкости (ОЖ). На переднем торце блока имеются отверстия для подвода ОЖ. На верхней плите блока предусмотрены отверстия для протока ОЖ в головку цилиндров.

В нижней части блока цилиндров расположены 5 коренных опор, закрываемых крышками. Крышки изготовлены из высокопрочного чугуна и обрабатываются в сборе с блоком цилиндров, поэтому невзаимозаменяемые.

Головка блока цилиндров.

Головка блока цилиндров из алюминиевого сплава с запрессованными седлами и направляющими втулками клапанов. Между блоком и головкой установлена металлическая прокладка типа MLS (Multi-Layer Steel). Толщина прокладки в сжатом состоянии 0,6 мм.

Прокладка базируется по двум штифтам Ø8 для фиксации головки относительно блока цилиндров.

При установке головки блока цилиндров подтяжку гаек крепления головки производить с использованием динамометрического ключа.

Внимание. Прокладка головки цилиндров одноразового использования.

Внимание. Подтяжку производить только на холодном двигателе.

Порядок подтяжки гаек головки блока цилиндров.

Для обеспечения равномерного и плотного прилегания прокладки к головке блока и боку цилиндров затяжку гаек производить в последовательности указанной на рисунке, в два приема:

Читайте также: