Мероприятия по снижению токсичности отработавших газов двигателей

Добавил пользователь Skiper Обновлено: 19.09.2024

В последнее время масса усилий направлена на то, чтобы снизить негативное влияние вредных выбросов на экологию. Масштабным источниками токсичных веществ являются многочисленные, активно эксплуатируемые во всех уголках земного шара транспортные средства.

- Компоненты отработавших газов

- Эксплуатационные решения снижения токсичности

- Контроль и регулировка угла опережения зажигания

- Правильная регулировка системы подачи топлива

- Промывка фильтров

- Технические решения

- Каталитическая нейтрализация

- Сажевые фильтры

- Каталитическое восстановление (система нейтрализации SCR)

- Видео "Как это устроено? Автомобильный катализатор"

В частности, грузовики, которые, как известно, всегда характеризовались огромным количеством вредных выбросов в атмосферу. Сегодня поговорим о методах снижения токсичности отработанных газов в грузовиках.

Компоненты отработавших газов

Итак, выхлопные газы являются главным источником токсичных веществ в 2- и 4-тактных двигателях внутреннего сгорания, наносящих непоправимый вред окружающей среде. Отработавшие газы представляют собой смесь множества газообразных веществ, у каждого из которых – свои физические и химические свойства.

В составе присутствуют продукты сгорания топлива, аэрозоли, избыточный воздух и масса примесей, включая газообразные, жидкие и даже твердые. В общем и целом выхлопные газы состоят из более чем трехсот веществ, подавляющее большинство которых – токсично.

| Вещество | Бензиновые двигатели, % объема | Дизельные двигатели, % объема |

|---|---|---|

| N2 | 74 - 77 | 76 - 78 |

| O2 | 0,3 - 8,0 | 2,0 - 18,0 |

| H2О (пары) | 3,0 - 5,5 | 0,5 - 4,0 |

| CO2 | 0,0 - 16,0 | 1,0 - 10,0 |

| CO | 0,1 - 5,0 | 0,01 - 0,5 |

| Оксиды азота | 0,0 - 0,8 | 0,0002 - 0,5 |

| Углеводороды | 0,2 - 3,0 | 0,09 - 0,5 |

| Альдегиды | 0,0 - 0,2 | 0,001 - 0,009 |

| Сажа, г / куб. м | 0,0 - 0,04 | 0,01 - 1,1 |

| Бензипрен -3,4, г / куб. м | 10 - 20 * 10-6 | 10*10-6 |

Ключевыми токсичными составными элементами выхлопных газов в двигателях транспортных средств и, в частности, грузовиков, являются окись углерода, азота и углеводорода. Также в них содержатся альдегиды, канцерогены, сажа и прочие элементы. В составе автомобильных выхлопов присутствуют дисперсные твердые частицы, в том числе сажа, оксид серы, конденсат, полимерные вещества и альдегиды.

Помимо продуктов сгорания в выхлопных газах от дизельных силовых установок содержатся вещества, образовываемые в результате горения масла, и компоненты, испаряющиеся из активно используемых сегодня присадок к маслу и топливу. 1-2% состава занимают водород, аргон и прочие инертные газы.

Эксплуатационные решения снижения токсичности

Чтобы снизить токсичность отработавших газов, по состоянию на сегодняшний день предпринимается несколько конструктивных решений, активно внедряются новейшие технологии, цель которых – минимизировать негативное влияние автомобильных выхлопов на экологию.

В частности, повсеместно используются инновационные системы впрыска топлива под высоким давлением, а в грузовых транспортных средствах осуществляется чистка отработавших газов уже на выходе из цилиндров.

Речь идет о каталитической нейтрализации, добавлении в отработавшие газы мочевины и дизеля, подаче в цилиндры вторичного воздуха и так далее. Поговорим о наиболее эффективных решениях для снижения токсичности газов более подробно.

Контроль и регулировка угла опережения зажигания

Ключевым элементом любого современного ДВС является система зажигания. Свеча, которая предназначена для образования искры, связана с поршневой системой, благодаря чему в момент, когда ключ поворачивается в замке зажигания, происходит расширение газов, а топливная смесь воспламеняется.

Благодаря правильной регулировке зажигания, во-первых, удается избежать возникновения проблем в момент запуска мотора, а во-вторых, заметно снизить количество вредных выбросов. Выполнить эту процедуру можно своими силами, если знать главные этапы работы.

Итак, одним из наиболее популярных способов уменьшения токсичности отработавших газов является регулировка опережения угла зажигания. Под понятием опережения зажигания подразумевают воспламенение искрой топливной смеси в цилиндре до того, как поршень в нем достигнет верхней мертвой точки.

Дело в том, что для максимального крутящего момента двигателя и его мощности важно, чтобы давление газов в результате сгорания ТВС наибольшей величины достигало на отметке 10-12 градусов выше верхней мертвой точки. Это гарантирует эффективное преобразование силы давления газов в механическую энергию.

Для получения такой эффективности важно выполнить регулировку подачи топлива, согласовать скорость движения поршней и сгорания топливной смеси. Раньше регулировка УОЗ выполнялась на слух: во время езды на четвертой передаче и при скорости около 50 км/час водитель резко надавливал на педаль акселератора.

Если в этот момент была отчетливо слышна незначительная детонация, все в порядке, если ее не было, приходилось на опережение крутить трамблер до тех пор, пока не возникнет характерный звук. Детонации нет дольше, чем одна-две секунды? Трамблер необходимо покрутить на более поздний угол.

Правильная регулировка системы подачи топлива

Непосредственное влияние на состав выхлопных газов оказывает качество рабочей смеси, определяемое т.н. коэффициентом избытка воздуха. Максимальный крутящий момент двигателя достигается, когда коэффициент избытка воздуха находится на уровне 0,9. Обычно это происходит, когда мотор транспортного средства полностью нагружен. Об оптимальной топливной экономичности можно говорить, если коэффициент избытка воздуха находится на отметке в 1,1.

Это позволяет получить также минимальный уровень выбросов углеводорода и монооксида углерода, но вот количество выбросов оксидов азота достигает наивысшей отметки. Регулировка подачи топливной смеси выполняется для холостого хода. Если ТВС слишком бедная, появляются так называемые пропуски воспламенения, а это еще сильнее повышает выбросы оксидов азота.

Чтобы достичь точного контроля над составом смеси и уменьшить токсичность отработавших газов, активно внедряются системы впрыска топлива, которыми оснащаются все современные грузовики непосредственно с заводов-производителей.

Промывка фильтров

Еще одним решением, к которому прибегают для уменьшения количества вредных выбросов, является промывка фильтра. Выполняется она в следующей последовательности:

- Вывернуть сливную пробку и слить масло, после чего пробку вернуть на место.

- Снять колпак фильтра, а также обе секции фильтрующих элементов (наружную и внутреннюю).

- Удалить с колпака присутствующие на нем отложения.

- Поместить фильтрующие элементы в емкость с растворителем на несколько часов, после чего аккуратно промыть их щеткой, соблюдая правила техники безопасности при работе с ядовитыми веществами.

- Поместить очищенные элементы в емкость с чистым бензином, прополоскать каждый из них и хорошо продуть.

- Промыть колпак фильтра, для этого можно использовать дизтопливо.

- Собрать тщательно промытый фильтр и установить его на место.

- Запустить мотор, дать ему поработать около 5 минут, проверить фильтр на предмет наличия подтеканий в особенности на средних оборотах.

Технические решения

Помимо описанных выше методов снижения вредных выбросов существует и ряд технических решений, внедряемых в конструкцию транспортного средства как непосредственно во время сборки, так и кустарным образом. Поговорим о самых распространенных из них более детально.

Каталитическая нейтрализация

В основе каталитического действия нейтрализаторов лежит поверхностное окисление токсичных веществ без образования пламени. Для ускорения реакции используются катализаторы, а окисление происходит в момент, когда отработавшие газы преодолевают слой носителя. Именно на этот носитель катализатор и наносится.

Оперативность реакции в таком случае зависит от того, какой температуры достиг носитель. Благодаря использованию такого решения становится возможным дожиг монооксида углерода и углеводорода, а также полное разложение оксидов азота, как следствие – вредные вещества полностью нейтрализуются и не попадают в окружающую среду.

Функцию катализаторов, активных компонентов выполняют благородные металлы, в частности, платина и палладий, а также оксиды меди, ванадия, кобальта, марганца, хромат железа и пр.

Кроме перечисленных выше элементов эффективная нейтрализация может осуществляться с использованием сплава меди, оксида хрома и ванадиевого ангидрида, хорошими катализаторами являются также металлические сплавы.

Сажевые фильтры

Для эффективной очистки выхлопных газов грузовые транспортные средства оснащаются сажевым фильтром. В нормальных условиях эксплуатации он задерживает отработавшие частицы, но имеет свойство забиваться. Для возвращения детали требуемых характеристик рекомендуется выполнить промывку сажевого фильтра. Для нее нужно сделать следующее:

- Прогреть двигатель ТС до рабочей температуры и заглушить его.

- Подготовить пневмопистолет со специальной жидкостью (профессиональной промывкой).

- Подставить под выхлопную трубу старую грязную емкость, которую потом не жалко будет выбросить.

- Снять датчик давления и/или температуры, который находится перед фильтром.

- Вставить в отверстие наконечник пистолета.

- Вводить жидкость для промывки на протяжении 1 минуты, затем подождать, пока она осядет (3-4 мин.) и повторить манипуляцию несколько раз, пока не будет использовано все средство.

- Подождать, пока жидкость разъест все отложения (около получаса).

- Завести мотор, дать ему поработать 5-6 мин. при высоких оборотах, затем заглушить.

- Залить в пневмопистолет средство для второго этапа очистки (как правило, она так и называется, например, DPF Flush Step 2).

- Распилить его точно так же, как это делалось на предыдущем этапе – пошагово.

- Запустить двигатель, дать ему поработать минут 10-15 при высоких оборотах. При этом из выхлопной трубы должна пойти пена. Важно, чтобы мотор работал до тех пор, пока активное пенообразование не прекратится.

- Заглушить двигатель, продуть сильным потоком воздуха отверстие, через которое подавалась промывочная жидкость.

- Завести мотор очередной раз, дать ему поработать не менее 5 минут.

Описанная выше процедура весьма эффективна, но для достижения максимального эффекта специалисты советуют запустить процедуру регенерации сажевого фильтра. Она проходит автоматически, занимает не более 20 минут и позволяет полностью очистить деталь, сжигая все накопившиеся в ней частицы.

Каталитическое восстановление (система нейтрализации SCR)

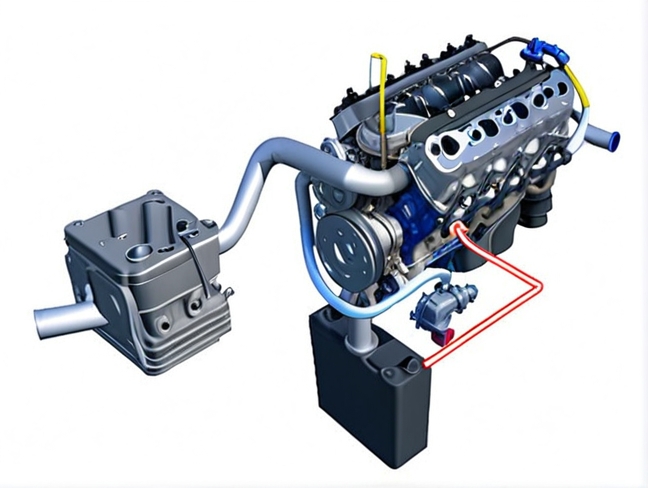

Хорошо зарекомендовало себя так называемое избирательное каталитическое восстановление SCR, когда реакция нейтрализации проходит в избирательном порядке – сжигаются лишь определенные вещества, как правило, это оксиды азота.

В процессе химической реакции вредные компоненты распадаются, образуя азот и воду, которые не несут никакого вреда окружающей среде. Чтобы процесс пошел, в поток отработавших газов вводится восстановитель, роль которого обычно играет мочевина.

Заключение

Из описанного выше можно сделать вывод о том, что в настоящее время существует немало готовых конструктивных решений, а также доступных и распространенных методов снижения количества вредных компонентов в отработавших выхлопных газах. Повсеместное их применение позволяет уменьшить вред экологии и приблизить двигатели современных грузовиков к требуемым стандартам.

Токсичными называют газы и вещества, содержащиеся в продуктах сгорания и оказывающие негативное воздействие на окружающую среду и организм человека. Токсичные продукты сгорания топлива из-за малого количества не учитываются в энергетических расчетах, но именно они определяют экологические показатели теплосиловых и теплогенерирующих установок. Основными источниками выброса токсичных газов являются: автомобильный транспорт, тепловые электростанции, котельные, промышленные предприятия.

Основными токсичными веществами являются: оксид углерода СО, оксиды азота NOх, углеводороды СnHm, сажа и соединения, содержащие серу и свинец (для этилированных бензинов).

Оксид углерода образуется в ходе предпламенных реакций при сгорании углеводородного топлива с некоторым недостатком воздуха, а также при диссоциации диоксида углерода СО2 при температурах более 2000 К. Образование СО является одним из возможных направлений реакций в механизме окисления углеводородов, которое можно представить как

Реакция радикала RCO, приводящая к образованию СО, может протекать в результате одновременного взаимодействия с четырьмя компонентами:

В дизельных двигателях, которые являются основными тепловыми двигателями на подвижном составе железных дорог, оксиды углерода появляются в цилиндре в области низкотемпературных участков пламени в период воспламенения топлива. Дополнительными источниками его появления также являются капли топлива, сгорающие при недостатке кислорода, и частицы сажи, образовавшиеся в зонах с дефицитом кислорода.

Во всех случаях имеет место реакция типа

Основная доля образовавшегося в камерах сгорания оксида углерода окисляется до СО2. При этом наибольший вклад в образование СО2 вносит реакция

Оксид углерода – не имеющий запаха бесцветный газ. Попадая в организм человека, он вступает в реакцию с гемоглобином крови, замещая кислород, и воздействует на нервную систему, вызывая обмороки.

Оксиды азота представляют собой набор следующих соединений: N2O, NO, N2O3, NO2, N2O4 и N2O5. В дизельных двигателях преобладают NO (более 90 %).

В камере сгорания оксид азота NO может образовываться:

1) при высокотемпературном окислении азота воздуха (термический NO);

2) в результате низкотемпературного окисления азотсодержащих соединений топлива (топливный NO);

3) из-за столкновения углеводородных радикалов с молекулами азота в зоне реакций горения при наличии пульсаций температуры (быстрый NO).

В атмосфере NO, являясь неустойчивым компонентом, окисляется до NO2. Это газ красновато-бурого цвета, обладающий при наличии больших концентраций, удушливым запахом. Токсичность NO2 в 3-5 раз выше токсичности NO. При высокой концентрации в воздухе, попадая в организм человека, NO2 может вызвать отек легких. Соединяясь с атмосферной влагой, оксиды азота образуют азотную кислоту, которая губительно действует на растительность и вызывает коррозию металлов.

Углеводороды, находящиеся в продуктах сгорания топлива, образуются из исходных или распавшихся молекул топлива, не принимавших участия в процессе сгорания. Известно более 200 наименований углеводородов, относящихся к группе токсичных веществ.

Наиболее токсичными являются полициклические углеводороды. Они образуются в результате пиролиза (термического разложения) легких и средних фракций углеводородного топлива при температурах 600-700 К вблизи холодных поверхностей цилиндра двигателя внутреннего сгорания. Максимальный уровень токсичности имеет С20Н12 (бенз(а)пирен). Бенз(а)пирен относится к канцерогенным веществам. Попадая в организм человека, они накапливаются, вызывая образование злокачественных опухолей.

Сажа является основным компонентом твердых частиц, содержащихся в отработавших газах двигателей внутреннего сгорания. Сажа состоит из углерода и небольшого количества 1-3 % (по массе) водорода. Она образуется при температуре более 1500 К при объемном пиролизе в условиях сильного недостатка кислорода. Образование сажи зависит от свойств топлива: чем больше отношение С/Н в топливе, тем выход сажи больше.

В состав твердых частиц, кроме сажи, входят соединения серы, свинца. Попадая в организм человека, частицы сажи могут откладываться в носовых пазухах, трахеях или бронхах.

Сера, содержащая в каменном угле, мазуте, дизельном топливе, попадает в атмосферу в виде диоксида серы SO2. Диоксид серы далее может окисляться до SO3, а при взаимодействии SO3 с парами воды образуется серная кислота, которая способствует возникновению “кислотных” дождей. Наличие в атмосфере сернистых газов отрицательно действует на дыхательные пути человека, вызывая их раздражение. Если концентрация SO2 в атмосферном воздухе превышает 0,9 мг/м 3 , происходит ухудшение процессов фотосинтеза растений.

Свинец, содержащийся в этилированных бензинах, попадает в атмосферу в виде твердых частиц, которые образуются по сходному механизму образования сажи. Эти частицы попадают в организм человека через кожу или вместе с воздухом, вызывая головную боль, утомление, нарушение сна. Накапливаясь в организме человека, соединения свинца могут вызывать тяжелые расстройства нервной и кровеносной систем.

Одна секция тепловоза выбрасывает в атмосферу за час работы до 28 кг оксида углерода, до 17,7 кг оксидов азота, до 2 кг сажи. Но тепловозные дизели магистральных тепловозов при поездной работе имеют более стабильный режим нагрузок, поэтому абсолютное выделение загрязняющих веществ в атмосферу значительно сокращается. Маневровые тепловозы работают в переменных режимах с частыми троганиями, ускорениями и торможениями. В этом случае выброс отработавших газов значительно возрастает. Аналогичный характер загрязнения у тепловозов временной эксплуатации, обеспечивающих перевозки строительных и других грузов к участкам и объектам проведения строительных работ.

Совместная экспертная оценка специалистами ЦНИДИ, МАДИ, НАМИ современного состояния проблемы загрязнения атмосферы всеми видами транспорта показывает, что эксплуатируемый на территории РФ транспорт сжигает ежегодно примерно 110-115 млн.т топлива, 12-15 млн. т смазочного масла. При этом в атмосферу выбрасывается около 30 млн. т вредных веществ, в том числе до 15 млн.оксида углерода (СО), 12 млн. тонн оксидов азота (NOх), 2 млн. т углеводородов (СnHm), 1,2 млн.т сажи (С) и 2·10 12 МДж тепловой энергии, что эквивалентно сжиганию примерно 50 млн.т условного топлива.

В США в загрязнении воздуха, создаваемом различными предприятиями, выхлопные газы тепловозов составляют менее 0,5 %. С 1972 года на мероприятия по ограничению выделения выхлопных газов железные дороги затратили 2,7 млн. долларов. Эти мероприятия принесли пользу железным дорогам, поскольку выхлопы в виде дыма имеют, как правило, неисправные локомотивы, требующие ремонта. Железные дороги США затратили в 1972 году 13,5 млн. долларов на работы по ограничению загрязнения воздуха дымами стационарных установок, по предварительной оценке на эти цели должно быть израсходовано еще до 6,5 млн.долларов.

Для защиты окружающей среды, наряду с ограничением дыма, необходимо бороться с искрами, источниками которых являются выхлопные устройства тепловозов и чугунные тормозные колодки. Загрязнение среды при перевозке сыпучих грузов, таких как песок, уголь и др., в открытых выгонах вызывает выдувание мелких фракций. Это явление можно ограничить увлажнением грузов и применением крыш на вагонах.

Тепловозные дизели выбрасывают в атмосферу громадное количество токсичных веществ, хотя выхлопные газы, как правило, бесцветны, что вызывает представление об их безвредности. В определенных же условиях эксплуатации тепловозы могут стать исключительно опасным источником загрязнения воздуха ядовитыми для человека веществами.

О концентрации вредных компонентов в отработавших газах можно судить по токсическим характеристикам дизелей, но по ним нельзя достоверно установить величину вредных выбросов в эксплуатации и характеризовать тепловоз как источник загрязнения окружающей среды.

Выбросы отработавших газов из выпускной системы тепловозов достигают 5-6 кг/с.

В выхлопе тепловозного дизеля содержится свыше 280 компонентов, из них можно выделить 36 элементов, содержание которых наибольшее. (В таблице 3 перечислены основные продукты сгорания дизельного топлива).

По ГОСТ 12.1.007-88 все вещества делятся на 4 категории по вредности воздействия на человека:

1) Чрезвычайно опасные

2) Высоко опасные

3) Умеренно опасные

Компонентный состав выхлопных газов содержится в таблице 4.

Для определения содержания отдельных компонентов используют уравнения материального баланса и уравнения Дальтона.

Таблица 3. Продукты сгорания дизельного топлива в дизеле 14Д40.

Наименование продукта сгорания

Таблица 4. Компонентный состав выхлопа локомотива.

Наименование компонентов

Содержание

Уменьшение дымности выхлопа дизеля и изменение количества вредных компонентов могут быть достигнуты введением присадок в топливо и масло (см. таблицы 5, 6).

Таблица 5. Удельные выбросы вредных веществ в отработавших газах дизельных двигателей, г/кВт·ч.

Наименование вредных веществ

Применяемое топливо

Таблица 6. Снижение токсичности отработавших газов за счет применения присадок к бензину и дизельному топливу.

Вредные компоненты отработавших газов

% снижения токсичности при присадках

Исследования дизелестроительных фирм показали, что возможность снижения содержания вредных веществ в выхлопных газах дизелей даже при электронном впрыске топлива и сжигании бедных топливо-воздушных смесей достигла своих пределов и дальнейшее снижение выбросов возможно только за счет использования специальных устройств для очистки выпускных газов перед выбросом их в атмосферу. Работы по созданию таких устройств – каталитических нейтрализаторов – ведутся с начала 70–х годов. Ведущие дизелестроительные фирмы “Caterpillar” (США), “MAN” (Германия), “B&W” (Дания), “Jenbacher” (Австрия), “F.G.Wilson” (Великобритания) и другие проводят интенсивные исследования по их созданию.

Основным методом очистки выхлопных газов от диоксидов и оксидов азота является каталитический. Однако каталитические установки имеют большие габариты и массу из-за малых скоростей конверсии диоксидов и оксидов азота. Большие успехи достигнуты в разработке каталитических нейтрализаторов для снижения содержания в выхлопных газах таких вредных компонентов, как СО, СnHm и сажа. Каталитический нейтрализатор снижает содержание вредных компонентов СО и СnHm на 60%, а сажи на 20 %.

Эффективность такого каталитического нейтрализатора увеличивается с ростом температуры выпускных газов, поступающих в него. Однако верхняя допустимая температура газов ограничена значением 650 0 С и лежит вне максимальных значений температур газа в выпускном коллекторе современных стационарных дизелей. Поэтому каталитический катализатор необходимо устанавливать на выпускном тракте сразу за дизелем, перед глушителем. Дополнительным положительным эффектом от установки каталитического нейтрализатора является снижение шума выпуска газов дизеля на 5…7 дБА, что также смягчает отрицательное воздействие теплового двигателя на окружающую среду.

При этом на тепловозах (дизельных двигателях транспортных систем) можно снизить количество вредных выхлопных газов, но невозможно изменить количество парниковых газов. Существует “Киотское соглашение” – регламентирующие квоты стран на выбросы парниковых газов.

Экологический налог на выбросы в атмосферу для каждой эксплуатирующейся серии тепловоза рассчитывается по формуле

где γ – коэффициент, вводимый для передвижных источников загрязняющих веществ; γ=0,8.

Вm – количество дизельного топлива, фактически израсходованного тепловозами данной серии за рассматриваемый период, т;

Сi – ставка налога за i-тое вредное вещество, р/т;

Кi – количество i-того вредного вещества, выбрасываемого в атмосферу при сгорании 1 т дизельного топлива (коэффициент эмиссии), кг/т.

Если в локомотивном депо организован экологический контроль отработавших газов тепловозов, известны режимы вождения поездов по обслуживаемым плечам, то возможен расчет экологического налога по фактическим выбросам. В этом случае администрация локомотивного депо заинтересована в снижении экологического налога не только путем снижения расхода топлива, но и снижением токсичности отработавших газов и выбором наиболее безопасных с экологической точки зрения режимов ведения поезда.

Для снижения накладных расходов на экологические испытания тепловозов в условиях локомотивного депо предлагаются следующие режимы (таблица 7).

Таблица 7. Перечень режимов для измерения состава отработавших газов.

| Серия тепловоза | ПКМ |

| 2ТЭ10 | 0; 5; 10; 15 |

Также рассчитан удельный экологический налог (р./(10 4 ткм бр.)) по действующим на 05.02.02 г. ставкам (формула (3)):

mi-удельная эмиссия i-го вредного вещества, кг/(10 4 ткм бр);

сi-предельно допустимая концентрация i-го вредного вещества, мг/м 3 ;

Н CT i – ставка налога для i-го вредного вещества, р./т.

Одним из возможных путей снижения количества вредных выбросов тепловозными дизелями является перевод их на газообразное топливо. Этим топливом может быть сжатый или сжиженный природный газ, а также пропан-бутановая смесь.

Перевод двигателя внутреннего сгорания на газообразное топливо улучшает процесс смесеобразования и горения. Кроме уменьшения продуктов неполного сгорания топлива и оксидов азота в отработавших газах, такой двигатель имеет больший коэффициент полезного действия. При этом уменьшается расход смазочного масла и полностью исчезает нагар. В то же время ухудшаются удельные параметры силовой установки по массе и габаритам и увеличиваются эксплуатационные расходы. Последнее связано с созданием газонаполнительных станций, производством газобаллонной аппаратуры, изготовлением специального оборудования для ремонта и технического обслуживания.

Если в основу прогноза совершенствования теплосиловых установок локомотивов положить возможность появления дефицита жидкого топлива, то актуальной задачей становится создание подвижного состава с газотурбинными двигателями, работающими на газообразном или твердом топливе.

Исследования, выполненные во ВНИИЖТе, показали, что удельная стоимость жизненного цикла грузового локомотива с современной газотурбинной установкой при использовании природного газа в два раза ниже, чем у тепловоза с дизельным двигателем. По экологическим и массогабаритным показателям газотурбинные двигатели намного превосходят дизельные.

1.Совершенствование двигателя внутреннего сгорания. Автомобили ведущих фирм Европы и США выбрасывают в атмосферу в настоящее время в 10-16 раз меньше вредных веществ, чем в 80-х годах 20 в., этому способствовали такие нововведения как двигатели, работающие на переобедненных смесях, многоклапанные системы перераспределения, впрыск топлива вместо карбюраторного смесеобразования, электронное зажигание. При запуске холодного двигателя используются автоматы пуска и прогрева; на режимах торможения применяют устройство принудительного холостого хода (отключение подачи топлива).

Для уменьшения выбросов оксидов азота используется рециркуляция: часть отработанных газов снова поступает в двигатель, при этом понижается температура сгорания, и оксидов азота образуется меньше.

Автомобиль можно сделать экономически более чистым, применяя электронные системы управления, оптимизирующие работу двигателя, тормозов и других агрегатов.

2.Повышение качества автомобильных бензинов. В большинстве стран мира этилированный бензин в настоящее время не используют. Применяют добавки, не содержащие свинца и не снижающие качества бензина: метилтретичнобутиловый эфир (МТБЭ); этанол; бутанол. Наиболее распространенная добавка – МТБЭ, применение которого снижает содержание СО в выхлопных газах на 10-20%, несгоревших углеводородов – на 5-10%, других вредных летучих соединений на 13-17%.

Разработаны катализаторы, позволяющие проводить перегонку нефти с получением чистых, высокооктановых фракций без каких либо добавок.

3.Автомобили на газе. Перевод автомашин на газовое топливо позволит почти в 100 раз снизить выбросы в атмосферу канцерогенных веществ. Сократится расход нефтепродуктов: каждая тысяча газобаллонных автомобилей сэкономит на грузовых перевозках 12.тыс. т, на пассажирских – 30 тыс.т. бензина в год. Газовое топливо не требует присадок; оно продлевает срок службы двигателя в 1,5 раза; снижает вредные выбросы на 10%.

Разработан автомобиль, где окисление водорода происходит в электрохимическом генераторе, который вырабатывает электроэнергию. В генераторе используются полимерные мембраны, температура процесса 100 ºC. Это исключает синтез оксидов азота. КПД такого двигателя достигает 70% (КПД ДВС 25-45%).

5.Электромобиль. Интерес к этому виду транспорта возник в 1973 г. Вызвано это было не только энергетическими, но и экологическими проблемами. В США в 1993 г. в Калифорнии вступил в силу закон, предусматривающий обязательный выпуск национальными производителями не менее 2% электромобилей.

В Швеции создан 15-тонный грузовик, в двигателе которого совмещен электромотор с газовой турбиной. Электромотор используется на улицах городов, турбина - на загородных шоссе. Максимальная скорость 110 км/ч. Газовая турбина работает на этаноле (можно использовать метанол, природный газ).

6.Нейтрализаторы отработанных газов. Нейтрализатор – дополнительное устройство, которое соединено с выхлопной системой двигателя с целью снижения токсичности выхлопных газов. Применяют нейтрализаторы жидкостные, каталитические, комбинированные и фильтры.

Принцип действия жидкостных нейтрализаторов основан на растворении или химическом взаимодействии токсичных компонентов выхлопных газов при пропускании через воду, раствор сульфата натрия, бикарбоната натрия. Пропускание отработанных газов дизелей через воду приводит к уменьшению запаха, альдегиды поглощаются на 50%, сажа - на 60-80%. Недостаток этих нейтрализаторов - частая смена растворов, неэффективность по отношению к оксиду углерода (II), большая масса и размеры.

Комбинированные нейтрализаторы представляют собой соединенные последовательно жидкостной и каталитические нейтрализаторы.

Для улавливания сажи дизельных ДВС наибольшее применение находят фильтры. Они выполняются в виде нескольких пористых перегородок; обладают механической прочностью и стойкостью к агрессивным средам и высокой температуре.

Экологические требования к современному автомобилю являются в настоящее время приоритетными. Экологическая безопасность - это свойство автомобиля снижать негативные последствия влияния эксплуатации автомобиля на участников движения и окружающую среду. Она направлена на снижение токсичности отработанных газов, уменьшение шума, снижение радиопомех при движении автомобиля.

Несмотря на многочисленные попытки заменить двигатель внутреннего сгорания каким-либо другим, не выделяющим токсичные вещества, альтернативы ему пока нет.

Наиболее токсичными компонентами отработавших газов бензиновых двигателей являются: оксид углерода (СО), оксиды азота (NОx), углеводороды (СnHm), а в случае применения этилированного бензина - свинец. Состав выбросов дизельных двигателей отличается от бензиновых. В дизельном двигателе происходит более полное сгорание топлива. При этом образуется меньше окиси углерода и несгоревших углеводородов. Но, вместе с этим, за счет избытка воздуха в дизеле образуется большее количество оксидов азота. Дизельные двигатели, кроме всего прочего, выбрасывают твердые частицы (сажу). Сажа, содержащаяся в выхлопе, нетоксична, но она адсорбирует на поверхности своих частиц канцерогенные углеводороды. При сгорании низкокачественного дизельного топлива, содержащего серу, образуется сернистый ангидрид.

Мероприятия по снижению токсичности и уровня дымности отработавших газов: (СЛАЙД № 32)

· не следует бесполезно крутить двигатель стартером длительное время;

· в холодное время года, если двигатель не запустился с первой попытки, необходимо избегать повторных включений стартера через короткие промежутки времени;

· нельзя пускать двигатель путем буксировки;

· запрещается проверять работу цилиндров, отключая свечи зажигания.

На современных автомобилях для снижения выбросов вредных веществ устанавливаются трехкомпонентные каталитические нейтрализаторы. Трехкомпонентными их называют потому, что они нейтрализуют три вредных составляющих выхлопных газов: СО, СН и NO. Трехкомпонентный каталитический нейтрализатор представляет собой корпус из нержавеющей стали, включенный в систему выпуска до глушителя. В корпусе располагается блок носителя с многочисленными продольными порами, покрытыми тончайшим слоем вещества катализатора, которое само не вступает в химические реакции, но одним своим присутствием ускоряет их течение. В качестве катализатора используется платина и палладий, которые способствуют окислению СО и СН, а родий ”борется” с NOx. В результате реакций в нейтрализаторе токсичные соединения CO, CH и NOx окисляются или восстанавливаются до углекислого газа СО2, азота N2 и воды Н2О.

На первый взгляд может показаться, что установка катализатора решает все экологические проблемы. Однако, температура, при которой катализатор начинает действовать (температура активации), находится в пределах 250–350°С. Время же, необходимое для разогрева, может достигать нескольких минут и зависит от типа автомобиля, способа его эксплуатации и температуры воздуха. Холодный катализатор практически неэффективен – следовательно, необходимо уменьшить время достижения температуры активации. Проблему частично решили, приблизив нейтрализатор к выпускному коллектору (такое сочетание часто называют катколлектором). Кроме этого, коллектор изготавливают из тонкостенных стальных труб вместо массивных чугунных и дополнительно утепляют, уменьшив тем самым тепловые потери. Другой способ быстро прогреть нейтрализатор – подать в отработавшие газы дополнительную порцию воздуха и одновременно обогатить смесь. Топливо догорает уже на выпуске, температура выхлопных газов растет, и нейтрализатор быстрее выходит на рабочий режим. Иногда нейтрализатор разогревают электрическим термоэлементом, однако это влечет дополнительные энергозатраты.

Методы, используемые для снижения токсичности отработавших газов двигателей с искровым зажиганием, делятся на две основные категории: конструктивные методы и очистка отработавших газов. Основные промышленно развитые страны стремятся внедрить у себя (или уже приняли) строгие нормы предельной токсичности отработавших газов. Выполнение этих норм требует использования систем снижения токсичности, включающих трехкомпонентный каталитический нейтрализатор, который уже доказал свою эффективность в США, Европе и Японии

Снижение токсичности методом дозирования топлива

Рабочая смесь, качество которой определяется коэффициентом избытка воздуха λ, оказывает решающее влияние на состав отработавших газов.

Двигатель обеспечивает получение максимального крутящего момента при λ = 0,9 – эта величина обычно программируется для режима полной нагрузки двигателя. Оптимальная топливная экономичность достигается при смесях, характеризующихся λ = 1,1. Это совпадает с возможностью получения низких выбросов CO и CH. Однако выбросы оксидов азота (NOx) при этом оказываются максимальными. Коэффициент избытка воздуха λ = 0,9 … 1,05 выбирается для режима холостого хода двигателя.

Слишком обедненная смесь приводит к появлению пропусков воспламенения, а так как смесь постепенно обедняется и далее, это влечет за собой быстрое увеличение выбросов СН.

Для предотвращения работы двигателя на сверхвысоких оборотах, когда требуется постоянное использование богатой смеси, осуществляется полное прекращение подачи топлива к двигателю.

Системы впрыска топлива позволяют добиться более точного контроля за составом смеси и значительно снизить количество выбросов отработавших газов.

Снижение токсичности отработавших газов точным смесеобразованием

Однородность смеси, ее послойное распределение и температура в зоне свечи являются основными факторами при определении способности смеси к воспламенению и последующему сгоранию с соответствующим влиянием на состав отработавших газов.

Однородные смеси и регулируемое послойное смесеобразование (богатая смесь у свечи зажигания и бедная смесь вблизи стенок камеры сгорания) представляют два пути совершенствования процесса смесеобразования.

На двигателях с одноточечным впрыском топлива для предотвращения отложения пленки топлива на стенках впускного трубопровода используется предварительный нагрев воздуха и впускного трубопровода.

Равномерное распределение

Максимальный коэффициент полезного действия (к.п.д.) двигателя может быть достигнут только при одинаковом коэффициенте избытка воздуха в каждом цилиндре.

Рециркуляция отработавших газов как способ снижения токсичности отработавших газов

Отработавшие газы направляются обратно в камеру сгорания для снижения максимальной температуры сгорания с целью снижения образования NOx. Оптимизация системы EGR может также приводить к снижению расхода топлива. Система EGR используется любым из двух способов:

— внутренней рециркуляцией отработавших газов, обеспечиваемой соответствующей установкой фаз газораспределения (перекрытия клапанов);

— внешней рециркуляцией отработавших газов с применением управляемых клапанов.

Изменение фаз газораспределения

Большой угол перекрытия клапанов (при раннем открытии впускного клапана) позволяет увеличить внутреннюю рециркуляцию отработавших газов и поэтому может помочь в снижении выбросов NOx. Однако, так как рециркулирующие отработавшие газы вытесняют свежую топливовоздушную смесь, то раннее открытие впускного клапана также ведет к уменьшению максимального крутящего момента. Кроме того, чрезмерная рециркуляция отработавших газов, особенно при работе двигателя на холостом ходу, может стать причиной перебоев в зажигании, что, в свою очередь, приводит к увеличению выбросов углеводородов (НС). Оптимальным решением является применение изменяемых фаз газораспределения, когда фазы газораспределения варьируются для оптимального приспосабливания процесса сгорания к условиям работы двигателя.

Влияние степени сжатия на количество токсичных компонентов отработавших газов

Ранее считалось, что повышение термического коэффициента полезного действия (к.п.д.) путем роста степени сжатия представляется эффективным мероприятием для улучшения топливной экономичности. Однако при этом одновременно увеличивается и максимальная температура сгорания, которая вызывает более высокую концентрацию выбросов NOx.

Конструкция камеры сгорания

Снижение выбросов CH обеспечивается компактной камерой сгорания, имеющей минимальную площадь поверхности с отсутствием выемок. Центральное расположение свечи зажигания обеспечивает короткий путь распространения пламени, позволяя получить быстрое и относительно полное сгорание рабочей смеси, что приводит, кроме низких выбросов CH, к пониженному расходу топлива. Турбулизация рабочей смеси в камере сгорания обеспечивает более быстрое сгорание. Кроме создания двигателей, способных работать на обедненных смесях, оптимизация формы камеры сгорания дает возможность снизить концентрацию CH при λ = 1.

Создания вихревого движения смеси во впускном канале и оптимизация формы камеры сгорания позволяют использовать переобедненные рабочие смеси (λ = 1,4…1,6). Такие двигатели характеризуются низкой токсичностью и очень хорошей экономичностью, они не нуждаются в каталитической очистке отработавших газов. Разработки в области снижения выбросов NOx у двигателей, работающих на переобедненных смесях, еще находятся в начальной стадии. Такие двигатели вплоть до настоящего времени с успехом применялись в Европе и Японии. Имелось только несколько моделей, использующих концепцию обедненных смесей, когда достигался компромисс между токсичностью отработавших газов и расходом топлива.

Система зажигания автомобилей

Конструкция свечи зажигания, ее положение в камере сгорания, а также энергия и продолжительность искрового разряда – все эти параметры оказывают существенное влияние на воспламенение смеси, продолжительность ее сгорания, а поэтому и на токсичность компонентов отработавших газов. Важность этих факторов возрастает в прямой зависимости от обеднения смеси (λ > 1,1). Установка момента зажигания оказывает решающее влияние как на токсичность, так и на расход топлива. При выборе момента зажигания приходится (иногда в ущерб расходу топлива) для снижения выбросов CH и NOx выбирать более поздние углы опережения зажигания. Вместе с подачей в избытке кислорода это поднимает температуру в выпускной системе и позволяет дожигать СО и СН.

Этот метод приводит к снижению выбросов NOx и несгоревших углеводородов, но за счет увеличенного расхода топлива. С другой стороны, если выбирается слишком большое опережение зажигания, это приводит к увеличению расхода топлива и выбросов NOx и СН.

Вентиляция картера двигателя

Концентрация углеводородов в картере двигателя может во много раз превышать регистрируемую в отработавших газах. Система регулирования вентиляции картера перепускает картерные газы во впускной тракт двигателя, откуда они попадают в камеру сгорания для дожигания. Раньше эти газы выпускались неочищенными непосредственно в атмосферу; сейчас наличие системы снижения токсичности картерных газов является обязательным требованием.

Читайте также: