Максимальное давление колеса на рельс

Добавил пользователь Alex Обновлено: 19.09.2024

Возникла необходимость подбора рельс по нагрузкам от ходового колеса механизма.

Можете посоветовать методику, литературу, а может быть и программу для подбора рельс (не только крановых "КР", но и железнодорожных "Р", а также и зарубежных "А"). Исходные данные для расчета - геометрические параметры ходового колеса (радиус, ширина, материал, прочностные характеристики, режимы работы, нагрузки). На выходе должна быть проверка подходит ли рельс или нет или же те параметры,которые нужно изменить.

Буду признателен за любую информацию.

Конструктор, инженер-механик на пенсии

Для мостовых кранов, насколько я знаю, рельc подбирается по давлению колеса на рельс, есть табличка по моему в рекомендациях по проектированию надземных крановых путей. Для наземных крановых путей(например козловых кранов) в снипах по моему такая же рекомендация есть, но насколько я знаю в проектах этих путей обычно приводится прочностной расчёт этого рельса. Дело в том что такие рельсы стоят не на сплошной поверхности побкрановой балки, а на поперечных полушмалах на расстоянии 500 мм.

Рекомендации

по устройству и безопасной эксплуатации надземных крановых путей

РД 50:48:0075.03.05.

" 3.2.2. Рекомендуемый тип направляющих (здесь - рельсы) в зависимости от давления ходового колеса и режима работы крана приведен в табл.П.4. 4.приложения 4. (рис.1)"

Ну, если нужны расчеты и проверка расчетов, то Казак "Курсовое проектирование ГПМ", либо аналогичная литература по расчету ГПМ.

Хотя в паспорте кранов обычно прописываются рекомендуемые типоразмеры рельс в зависимости от установленных на кране колес.

to Blend спасибо за информацию. Буду изучать.

" 3.2.2. Рекомендуемый тип направляющих (здесь - рельсы) в зависимости от давления ходового колеса и режима работы крана приведен в табл.П.4. 4.приложения 4. (рис.1)"

Все таблицы для ж/д рельса Р50, не более того. Тогда возникает вопрос, а как тогда с Р65 и Р75?

В таблицах указано давление ходового колеса. Это давление максимальное рабочее или . Из расчета какого случая нагружения берется это давление?

Получается – что не очень подходит под крановое хозяйство. Еще боле предметно:

Р – рельс – просто рельс.

КР – крановый рельс – он более усиленный, чем просто – см. сечение идентичных рельсов. Цифры после букв так же разное обозначают – в первом случае – масса погонного метра, во втором – геометрический размер.

В таблицах указано давление ходового колеса. Это давление максимальное рабочее или . Из расчета какого случая нагружения берется это давление?

А если подумать. Конечно же от max. нагрузке – при max. при ”неудобном” положении тележки – если мы говорим по подкрановый рельс. И как сообщалось ранее – тип подкранового рельса д.б. указан в паспорте крана. Подтележечный рельс – сложнее – смотреть на кране или возможно прочитать в паспорте крана – в разделе металл – но не факт.

Справочник по кранам т2. Гохберг - 1988

У меня задача несколько обобщенная: нужно методика расчета или подбора ходового механизма не только для крана.

В жизни встречал машины (отвалообразователи) стоящие на рельсе Р65, при рабочей максимальной нагрузке до 350кН/колесо.

Если честно, то не очень понятно почему в таблицах по крановому хозяйству нет Р65/Р75.

Конечно же от max. нагрузке – при max. при ”неудобном” положении тележки – если мы говорим по подкрановый рельс.

Наверное Вы правы, для оценочного подбора нужна "максимальная комбинация нагрузок". Ведь кран может стоять на улице - тогда ветер, снег обледенение и т.п. Положение тележки указывает, наверное, только на максимальную рабочую нагрузку.

У меня задача несколько обобщенная: нужно методика расчета или подбора ходового механизма не только для крана. В жизни встречал машины (отвалообразователи) стоящие на рельсе Р65, при рабочей максимальной нагрузке до 350кН/колесо.

Вы молодец… В название темы – крановый путь, а на выходе – отвалообразователь – это как говорят в Одессе…

Повтор №3. Рельс под маркой ”Р” – это не рельс для крановых сооружений. Для кранов применяется рельс марки ”КР” – как правило – но за неимением гербовой бумаги – пишем на обычной.

Неужели. Не просто максимальная нагрузка, но и с учетом режима роботы, который для кранов – главная характеристика, а не г/п как многие считают.

+ круглосуточная эксплуатация + химия, + неизвестно что кран цепляет + … Это все отражается в Режиме работы крана.

Как мне кажется, что методики расчета ходовых механизмов для отвалообразователей ни чем не должны отличаться от методик расчетов для кранов.

Также как и для расчета металлоконструкций крана используется строительная механика. Но это я отвлекаюсь.

Повтор №3. Рельс под маркой ”Р” – это не рельс для крановых сооружений. Для кранов применяется рельс марки ”КР” – как правило – но за неимением гербовой бумаги – пишем на обычной.

Так все же, почему согласно приведенных таблиц рельс типа "Р" только до Р50, а 65/75-е рельсы не рассматриваются.

Конструктор по сути (машиностроитель)

Слева или справа? Бросьте суеверия уже, в 21-м веке живем. Последним бывает не только путь.

PS Сленг авиаторов не в счет.

----- добавлено через ~5 мин. -----

Как мне кажется, что методики расчета ходовых механизмов для отвалообразователей ни чем не должны отличаться от методик расчетов для кранов.

Как уже сказали ранее, режим работы крана в расчетах имеет немаловажное значение. Работал (хоть и немного совсем) по направлению такому, знаю (хоть и забыл напрочь почти все).

Надо начать с того, что важно с физической точки зрения в работе системы рельс-колесо.

Один из аспектов - контактное взаимодействие и контактная прочность (примерно в том же аспекте эта проблема учитывается в расчете передач) а также контактный износ.

Критерии тут - контактное давление и количество циклов. От размеров рельса оно зависит постолько поскольку - в основном имеет значение радиусы контактирующих поверхностей и твердость.

Наконец (что наиболее важно в вашем случае как мне кажется) - рельс работает на изгиб (рассчитывается как балка на упругом основании). Тут зависит от основания много. Просто крановый рельс на подкрановой балке - он работает совместно с балкой (в зависимости от крепления). Иногда просто берут квадратную сталь и приваривают ее вместо рельса.

Башенные краны, железнодорожные рельсы - там основание податливое. Совсем другое дело. Погуглите методики в зависимости от вашего случая.

Конструктор, инженер-механик на пенсии

Как мне кажется, что методики расчета ходовых механизмов для отвалообразователей ни чем не должны отличаться от методик расчетов для кранов.

Расчет ходового механизма и крановый путь это вообще-то оче-е-нь разные вещи, и металлоконструкция крана тут вовсе не причем

Ну давайте разбираться:

1. Рельс состоит из следующих частей: головка, шейка, основание.

2. Рельсовый транспорт (например железнодорожный) - имеет колею 1,5 метра, прямолинейное движение (преимущественно), плавный разгон/торможение (тормозной путь состава - 400м), нагрузка распределена более менее равномерно вдоль пути, привод центральный - пара или более колес приводные, остальные холостые).

3. Грузоподъемный кран - имеет колею 28 метров ( и более, и менее - неважно), на пути в 30 метров и ускоряется, и тормозит, и скорость меняет как бог на душу положит (сволочь такая ), поднять груз массой 50 т у одной концевой балки ( у кабины) провезти его вдоль цеха, потом перетащить его к другой концевой балке (у троллей) и там опустить (да запросто - все по технологии), имеет раздельный привод (то есть у каждой концевой балки установлен свой эл. мотор, свой редуктор, и свое приводное колесо). Да, я помню есть краны с центральным приводом (видел 70т кран с центральным приводом).

Отсюда вытекает, что ж/д рельс рассчитывается в основном на восприятие вертикальных нагрузок от веса вагона и перевозимого груза, шейка у таких рельс тонкая (у Р65 ширина шейки 18 мм, высота рельса - 180 мм). Крановые рельсы помимо вертикальных нагрузок испытывают еще и горизонтальные нагрузки, шейки рельс у них толще (у КР 80 ширина шейки 32 мм, при высоте - 130 мм), и то в самом тонком месте шейки.

Горизонтальные нагрузки от крана немаленькие:

- тут и перекос крана (когда одна часть крана при начале движения забегает вперед относительно другой), например от неравномерного запуска раздельного привода (где-то износ щеток в эл. двигателе неравномерен, где-то зубья в редукторе износились больше чем в другом, много причин бывает) в результате одно колесо уже поехало, а другое еще стоит. Реборды колес начинают давить на головку рельса и изгибают сам рельс горизонтально;

- от перегруза одной из концевых балок крана, тележка с грузом около нее стоит и одно приводное колесо пытается сдвинуть весь кран с грузом, а другое вхолостую рельс шлифует (утрированно);

- одна ветка пути выше чем другая (да, в пределах нормы - у мостовых 40 мм в поперечном сечении), но при движении кран "соскальзывает" к нижней ветке и более высокий рельс гнет ребордой крана.

Вывод: Лопнет ж/д рельс под крановыми нагрузками, долго не протянет.

Как мне кажется, что методики расчета ходовых механизмов для отвалообразователей ни чем не должны отличаться от методик расчетов для кранов.

Если у Вас не только краны. то гляньте книги по рельсовому внутризаводскому транспорту. Там нагрузки поменьше и требования к устройству пути помягче, а чем меньше требования, тем меньше стоимость устройства и содержания путей.

OFF: Был в моей практике случай, пригласили нас на рихтовку кранового пути немецких кранов. Пришли, глянули в паспорт крана, а там допуск на колею (Сужение или расширение колеи рельсового пути) в DIN: допуск +/-2 мм на 2 метрах пути ( у нас +/- 15 мм на 5 метрах), и +/- 5 мм на всю длину пути. При этом краны работают с грейферами и подают всякие добавки для доменных печей. Длина пути 70 м, рихтовку делать только ночью в течении 3-4 часов, больше нельзя производство простаивает.

Нахрена их там поставили при такой работе, фиг знает, а DIN будьте добры соблюсти, у них раз в полгода специально обученный немец на обслугу кранов приезжает,штрафами грозит. Вот и выбор у заводчан, либо деньги на штрафы, либо искать кто за малую денежку на ловлю 2 мм согласится . Мы лично сбежали.

Ну вот как то так сумбурно, ежели чего непонятно то спрашивайте, или сам отвечу, или пошлю. порекомендованные книги читать.

На крановый рельс от колес крана передаются вертикальные силы F, которые зависят от веса крана G, веса груза на крюке (грузоподъемность крана Q) и положения тележки на крановом мосту; горизонтальные поперечные Тk, возникающие при торможении тележки; горизонтальная продольная Ткр, возникающая при торможении крана за счет трения колес о рельсы (рис. 5). Первые две из названных нагрузок учитывают при расчете поперечной рамы, третью – при проектировании вертикальных связей по колоннам.

Рис. 5. Схема мостового крана

Расчет крановой нагрузки на раму производим от действия двух кранов. Поскольку крановая нагрузка подвижная, краны необходимо разместить на подкрановой балке таким образом, чтобы они создавали максимальную вертикальную нагрузку на раму. Для этого колеса кранов должны быть как можно ближе к опоре. Поскольку подкрановая балка разрезная, нагрузка на рассчитываемую раму берется при нахождении кранов только в двух смежных шагах рам.

Порядок расчета:

1. Располагаем над опорой колесо одно из кранов.

2. Определяем расстояние от колеса до упора крана

3. В масштабе изображаем расположение кранов и колес, определяем расстояния В4 и В5, наносим горизонтальные размеры (см. рис. 6). На рис. 6 показано расположение колес кранов Q = 20 т. Для кранов большей грузоподъемности и, соответственно, ширины крайние колеса могут не помещаться в пределах шага рам. Нагрузка от этих колес не учитывается.

Рис. 6. Схема к расчету нагрузки от кранов.

4. Наибольшее давление на колонну

где 1,08 – коэффициент, учитывающий вес подкрановой балки;

gfm = 1,1 – коэффициент надежности по предельному значению крановой нагрузки для срока службы здания 50 лет;

y – коэффициент сочетаний, равен: при учете двух кранов с режимами работы 1К. 6К y =0,85, с режимами работы 7К. 8К y =0,95;

yi – ордината линии влияния опорной реакции колонны;

n – число колес всех кранов, передающих нагрузку на рассматриваемую колонну (которые помещаются в шагах, примыкающих к раме);

Fi,max – наибольшее нормативное вертикальное давление одного колеса крана на той стороне, к которой приближена тележка с грузом; обычно приводится в стандартах на краны; при одинаковом давлении на все колеса Fi,max = Fmax (см. табл. П1):

5. Наименьшее давление на колонну

где Fi,min – минимальное нормативное вертикальное давление одного колеса крана на колонну, удаленную от тележки с грузом, определяется по формуле:

где G – вес крана с тележкой;

n0 – число колес на одной стороне одного крана, определяется по схеме крана.

6. Поскольку в расчетной схеме колонна представлена в виде прямолинейного стержня, необходимо определить моменты, действующие на раму от сил Dmax и Dmin.

где е = (а + L1 – hкол /2) – эксцентриситет Dmax относительно оси колонны.

7. Расчетная горизонтальная сила на колонну T от поперечного торможения тележек кранов определяется по той же линии влияния, что и силы D при том же положении кранов. Вместо вертикальных сил F здесь прикладываются горизонтальные силы Tk, приходящиеся на одно колесо мостового крана.

При определении Тk принимается, что тормозная сила целиком передается на одну сторону кранового пути и распределяется поровну между всеми колесами на этой стороне крана. Нагрузка может быть направлена как внутрь, так и наружу рассматриваемого пролета.

Характеристическое значение горизонтальной нагрузки четырехколесных мостовых кранов, направленной поперек кранового пути и вызываемой перекосами мостовых электрических кранов и непараллельностью крановых путей (боковую силу), для одного колеса крана следует определять по формуле:

где Fmax, Fmin – характеристическое значение вертикального давления на колесо, соответственно на более или на менее нагруженной стороне крана;

Аk, Lк – соответственно база и пролет крана;

– коэффициент, принимаемый равным 0,03 при центральном приводе механизма передвижения моста и 0,01 – при раздельном приводе.

Предельное расчетное горизонтальное давление на колонну в уровне верхнего пояса балки от поперечного торможения тележек двух кранов:

8. Схема приложения крановых нагрузок приводится на рис. 7. Правила приложения крановых нагрузок:

1) горизонтальные силы можно учитывать только вместе с вертикальными, так как горизонтальные силы не могут возникать при отсутствии кранов;

2) вертикальные силы могут действовать и без горизонтальных;

3) Dmax может быть приложена или на левую колонну или на правую;

4) Тmax может быть приложена или на левую колонну или на правую;

5) Тmax может быть направлена или внутрь пролета или наружу.

Нагрузки от мостовых кранов определяют с учетом группы режимов работы кранов, вида привода и способа подвески груза.

На крановый рельс от колес крана передаются: вертикальные силы Fk, которые зависят от веса крана, грузоподъемности крана и положения тележки на крановом мосту; горизонтальные поперечные силы Tk, возникающие при торможении тележки с грузом; горизонтальная продольная сила Tkр, возникающая при продольном торможении крана с грузом и воспринимаемая вертикальными связями по колоннам.

Вертикальные и горизонтальные поперечные нагрузки воспринимаются поперечной рамой. Максимальные вертикальные нагрузки передаются на колонну рамы подкрановыми балками на уровне их нижнего пояса в виде вертикального опорного давления Dmax, когда тележки с грузом при совместной работе двух кранов наибольшей грузоподъемности расположены в непосредственной близости от колонны. Минимальные вертикальные нагрузки в виде вертикального опорного давления Dmin передаются на колонну рамы с противоположной стороны крана.

Горизонтальные нагрузки передаются на колонну через те же колеса тормозными конструкциями на уровне верхних поясов подкрановых балок, полагая, что эта нагрузка целиком передается на одну сторону кранового пути, распределяется поровну между всеми колесами и может быть направлена как внутрь, так и наружу рассматриваемого пролета.

Вертикальное давление определяют по линии влияния опорной реакции подкрановой балки (см. рис. 7.3). Расчетное вертикальное давление на колонну Dmax = 2109,98 кН от двух сближенных кранов при шаге колонн B = 12 м (см. п. 7.2.5).

Расчетное значение вертикального давления крана на противоположную колонну

где Fk,min – минимальное нормативное давление одного колеса крана, определяемое по формуле

здесь Q = 1000 кН – номинальная грузоподъемность крана;

Gкр = 1450 кН вес крана с тележкой (см. табл. 6.2); no = 4 – число колес на одной стороне крана.

В кранах с грузоподъемностью Q ≥ 80 т для разных колес Fk,max различно, в расчете обычно принимают среднее значение максимальных давлений колес:

Для более точного расчета распределяют минимальные давления колес крана пропорционально распределению максимальных давлений:

При совмещении оси подкрановой балки с осью подкрановой ветви колонны силы Dmaxи Dmin прикладывают по отношению к геометрической оси сечения нижнего участка колонны с эксцентриситетом ek, принимают примерно равным (0,5 – 0,55)hн.

Приняв ek = 0,5hн = 0,5 · 1,25 = 0,625 м, определяют сосредоточенные моменты от вертикального давления кранов:

Mmax = Dmaxek = 2109,98 · 0,625 = 1318,74 кН·м;

Mmin = Dminek = 681,6 · 0,625 = 426 кН·м.

Нормативное значение горизонтальной силы на одно колесо от поперечного торможения тележки с грузом в направлении вдоль кранового моста определяют по формуле

где β = 0,05 – для кранов с гибким подвесом груза и β = 0,1 – с жестким подвесом груза;

GT = 410 кН – вес тележки.

Расчетное значение горизонтальной силы на колонну от поперечного торможения тележек кранов при том же расположении мостовых кранов определяют по линии влияния опорной реакции тормозной балки, такой же, как и для подкрановой балки:

В соответствии с требованиями ПТЭ все элементы железнодорожного пути должны обеспечивать безопасное и плавное движение поездов с наибольшими скоростями, установленными для данного участка.

Изменения условий эксплуатации железнодорожного пути требуют корректировки параметров рельсовой колеи: возвышения; переходных кривых; в некоторых случаях уположения круговых кривых.

Переустройство рельсовой колеи связано со сдвижками оси пути в поперечном направлении, при этом необходимо не только определить величины сдвижек пути, но и найти оптимальные решения, которые позволят использовать существующую ширину основной площадки земляного полотна без устройства боковых присыпок.

Учитывая, что размеры и конструктивное оформление рельсовой колеи находятся в зависимости от размеров и конструктивных особенностей ходовых частей экипажей, в данной работе приведены основные сведения о них и об особенностях ходовых частей вагонов, обусловливающих повышенное боковое воздействие гребней колес на головку рельсов.

В конспекте лекций показана последовательность решения задач проектирования и расчетов рельсовой колеи в прямых и кривых участках пути, приведены требования к ее элементам, расчетные схемы, формулы и примеры расчетов.

При этом основное внимание обращается на формулирование цели расчетов и проектирования, обоснование принимаемых решений, анализ полученных результатов, сравнение вариантов и аргументированные выводы и предложения.

1.1. Что такое рельсовая колея?

1.2. Устройство ходовых частей подвижного состава.

1.1. Что такое рельсовая колея?

Очертания рельсовых нитей под поездной нагрузкой представляют собой один из основных результатов деятельности путевого хозяйства, относятся к числу факторов, включающих железнодорожный путь в перевозочный процесс.

Очертания рельсовых нитей во многом регламентированы нормативами на устройство и содержание рельсовой колеи.

Основным требованием при проектировании и устройстве рельсовой колеи является обеспечение безопасности движения поездов с установленными скоростями при минимуме сил взаимодействия рельсового пути и подвижного состава.

Согласно Правилам технической эксплуатации железных дорог РФ (ЦРБ 756) [4, с. 12] сооружение и устройство железных дорог должно соответствовать требованиям, обеспечивающим пропуск поездов с наибольшими установленными скоростями: пассажирских – 140 км/ч, рефрижераторных – 120 км/ч, грузовых – 90 км/ч, а по конкретным участкам железных дорог на основании приказа начальника дороги устанавливаются дифференцированные скорости.

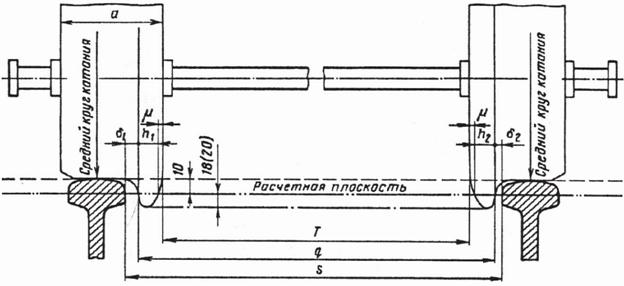

Рельсовая колея на прямых участках пути характеризуется: шириной колеи, положением рельсовых нитей по уровню и подуклонкой. На рис. 1 показана колесная пара, находящаяся на рельсовой колее в прямом участке пути.

Размеры ширины колеи S, насадки колес Т и толщины гребней h (рис. 1) с учетом допусков и износа колес установлены ПТЭ [4].

Шириной колесной колеи q (колесной пары) называют расстояние между рабочими гранями гребней (реборд) колес в расчетной плоскости. Последняя расположена на 10 мм ниже средних кругов катания колес (для неизношенных колес и рельсов).

Рис. 1. Положение колесной пары в рельсовой колее на прямом участке пути:

а – ширина колеса; δ1, δ2 – зазоры между гребнями колес и рабочими гранями головок рельса; h1, h2 – толщина гребней колес; μ – утолщение гребней колес выше расчетной плоскости; Т – насадка колес; q – ширина колесной пары; S – ширина колеи

В кривых участках железнодорожного пути рельсовая колея устраивается с учетом следующих особенностей.

1. При движении железнодорожного экипажа по кривой появляется сила инерции, которую обычно называют центробежной силой. Эта сила создает дополнительное давление на наружную рельсовую нить и вызывает крен кузова на рессорах, в связи с этим рельсы быстрее изнашиваются, возникают отбои рельсовых нитей, увеличиваются напряжения в элементах верхнего строения пути, пассажиры испытывают неприятные ощущения. С целью нейтрализации вредного влияния центробежной силы в кривых приподнимают наружную рельсовую нить над внутренней, т. е. устраивают возвышение наружной рельсовой нити.

2. При переходе экипажа из прямой непосредственно в круговую кривую внезапно появляется центробежная сила. Для исключения динамического эффекта – внезапного воздействия экипажа на путь, вызывающего боковой толчок при входе экипажа в кривую и выходе их нее, между круговой кривой и прямой устраивают особую кривую – переходную.

3. Для облегчения вписывания (прохода) тележек экипажей в кривые участки пути (R < 350 м) устраивают уширение рельсовой колеи.

4. Для соблюдения требований габарита приближения строений (С) в кривых двухпутных линий увеличивают междупутные расстояния.

Параметры рельсовой колеи как в прямых, так и в кривых участках пути должны обеспечивать безопасное движение экипажей и минимизировать их силовое воздействие на путь. Поэтому размеры и конструктивное оформление рельсовой колеи определяются во взаимосвязи ее с ходовыми частями подвижного состава, т. е. размерами и конструктивными особенностями ходовых частей экипажей, в частности, колесных пар.

1.2. Устройство ходовых частей подвижного состава

Любой экипаж (локомотив, вагон) состоит из неподрессоренной части и надрессорного строения. К неподрессоренной относятся ходовые части подвижного состава, т.е. тележки.

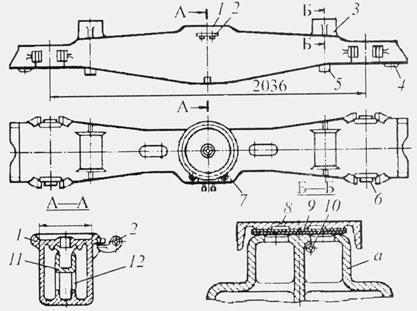

Рис. 2. Двухосная тележка грузового вагона с литыми боковыми рамами типа ЦНИИ-ХЗ-0:

1 – литая боковая рама; 2 – надрессорная балка; 3 – комплект центрального подвешивания с фрикционными гасителями колебаний; 4 – буксовый узел; 5 – колесная пара; 6 – тормозная рычажная передача

Тележка ЦНИИ-ХЗ-0 состоит из двух колесных пар 5, с четырьмя буксовыми узлами 4, двух литых боковых рам 1, надрессорной балки 2, двух комплектов центрального подвешивания с фрикционными гасителями колебаний 3 и тормозной рычажной передачи 6.

Боковая рама имеет объединенные пояса и колонки, образующие в средней части проем для размещения комплекта центрального рессорного подвешивания, а по концам – буксовые проемы.

Надрессорная балка (рис. 3) имеет полую конструкцию замкнутого поперечного сечения и форму, близкую к брусу равного сопротивления изгибу. Она отлита вместе с подпятником, служащим опорой кузова вагона, опорами для размещения скользунов и выемками для размещения фрикционных клиньев. На каждой из двух опор скользунов размещаются перевернутые коробки 8 с регулировочными прокладками 9.

Рис. 3. Надрессорная балка тележки типа ЦНИИ-ХЗ-0:

1 – подпятник; 2 – кронштейн мертвой точки рычажной передачи тормоза; 3 – опора для скользуна; 4 и 5 – бурты, ограничивающие смещения наружных и внутренних пружин рессорного комплекта при движении тележки; 6 – выемка, служащая для размещения фрикционных клиньев; 7 – полка крепления кронштейна мёртвой точки; 8 – колпак (коробка) скользуна; 9 – прокладки для регулировки зазоров между скользунами вагона и тележки; 10 – болт, предохраняющий колпак скользуна от падения; 11 – поддон для опоры шкворня; 12– колонка, усиливающая опору на подпятник пятника вагона

Рессорное подвешивание тележки состоит из двух комплектов, каждый из которых имеет пять, шесть или семь двухрядных цилиндрических пружин (в зависимости от грузоподъемности вагона) и два фрикционных клиновых гасителя колебаний.

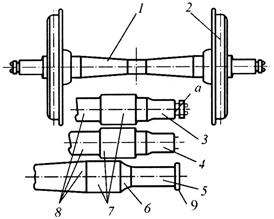

Колесные пары – это ось с глухонасаженными на нее стальными колесами. Тип колесной пары определяется типом оси, диаметром колес, конструкцией подшипника и способом крепления его на оси.

Рис. 4. Колесная пара: 1 – ось колесной пары;

2 – бандаж; 3–5 – шейки; 6 – предподступичная часть;

7 – подступичная часть; 8 – средняя часть

Размеры оси (рис. 4) зависят от величины расчетной нагрузки на ось. Исходя из расчетной нагрузки определяются диаметры шеек 3, 4, 5, подступичной – 7 и средней – 8 частей оси. Предподступичная часть 6 является ступенью перехода шейки к подступичной части оси и служит для установки уплотняющих устройств буксы. На подступичных частях 7 прочно закрепляются колеса.

В настоящее время в эксплуатации находится небольшое количество колесных пар с подшипниками скольжения, которые заменяются роликовыми. На торцах шеек 5 таких колесных пар имеются буртики 9, ограничивающие продольные перемещения подшипников скольжения.

Основным типом вагонных колес являются цельнокатаные, а локомотивных – бандажные.

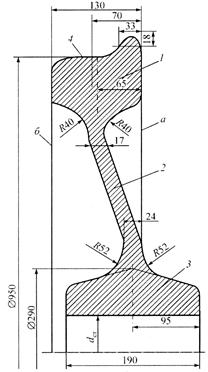

Стальное цельнокатаное колесо (рис. 5) состоит из обода 1, диска 2, ступицы 3. Рабочая часть колеса представляет собой поверхность катания 4. Ступица 3 с ободом 1 объединены диском 2, расположенным под некоторым углом к плоскости круга катания, что придает колесу упругость и способствует снижению уровня динамических сил во время движения. Ступица 3 служит для посадки колеса на подступичной части оси. Поверхность катания обрабатывается по специальному профилю (рис. 6).

Бандажные (составные) колеса состоят из колесного центра, бандажа и предохранительного кольца. Учитывая сложные условия работы и повышение надежности в эксплуатации, бандаж изготовляют из стали повышенной прочности и твердости, а колесный центр – из более вязкой и дешевой стали. При достижении предельного износа или появлении других повреждений бандаж можно заменить без смены колесного центра.

На дорогах России установлен стандарт на размеры колес. Диаметр колес измеряют по среднему кругу катания. Средний круг катания – это вертикальное сечение колеса, которое расположено на расстоянии 70 мм от внутренней грани колеса.

Вагонные колеса имеют диаметр по среднему кругу катания dв = 950 и 1050 мм. Локомотивные (тепловозные и электровозные) – dтэп,Эл = 1050 и 1250 мм. Диаметр колес паровозов dпар = 1200 и 1850 мм. От диаметра колес зависит износ металла головки рельсов. Колеса опираются на головку рельса небольшой площадкой, которая имеет форму, напоминающую эллипс. При прочих равных условиях площадь контакта зависит от диаметра колеса. Чем меньше диаметр, тем меньше контактный эллипс, тем большие напряжения возникают в металле головки рельса и соответственно увеличивается износ.

Рис. 5. Стальное цельнокатаное вагонное колесо: а – внутренняя грань колеса;

б – наружная грань колеса; 1 – обод; 2 – диск; 3 – ступица; 4 – поверхность катания

Колеса своими ступицами (см. рис. 5) под сильным давлением (от 35 до 105 т) наглухо насаживаются на подступичную часть оси (см. рис. 4), диаметр которой на 0,1…0,3 мм больше диаметра ступиц. Таким образом, колеса могут вращаться только вместе с осью. Глухая насадка колес на оси обеспечивает неизменность расстояния между колесами и, следовательно, не допускает их проваливания внутрь колеи или схода наружу.

Расстояние между внутренними гранями бандажей или ободов цельнокатанных колес называется насадкой Т (см. рис. 1). В Правилах технической эксплуатации железных дорог записаны нормы и допуски для указанных расстояний. Насадка вагонных и локомотивных колес Т = 1440 мм. Допуски зависят от скорости движения экипажей. При скоростях до 120 км/чотклонения допускаются в сторону увеличения и уменьшения не более 3 мм (т. е. Т = 1440 ± 3 мм). При скоростях от 120 до 140 км/ч отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, т.е. Т = 1440(+3;–1 мм) [4].

Колеса имеют реборды (гребни). Назначение реборд – обеспечение направления и предохранение от схода колес с рельсов. Свес (высота) гребней (считая от среднего круга катания неизношенного колеса) локомотивных колес равен 30 мм, а вагонных – 28 мм (рис. 6).

Рис. 6. Очертание и основные размеры колес:

а – локомотивного; б – вагонного (штриховой линией показаны предельные износы колес)

Толщина гребней (реборд) измеряется на уровне расчетной плоскости, т. е. по нормали к геометрической оси колесной пары, расположенной на расстоянии 10 мм от средних кругов катания неизношенных колес (рис. 6). Ввиду того, что поверхность катания колес со временем изнашивается, толщину гребня измеряют на расстоянии от вершины реборды 20 мм (для локомотивных колес) и 18 мм (для вагонных), которые практически остаются неизменными весь срок службы колес.

Толщину гребней колес в расчетной плоскости принято обозначать буквой h. В процессе эксплуатации гребни колес изнашиваются неодинаково, поэтому на рис. 1 показана толщина гребня одного колеса h1, другого – h2. Выше расчетной плоскости толщина гребней вагонных колес продолжает увеличиваться на μ = 1 мм (см. рис. 1), а у локомотивных колес μ = 0.

Толщина неизношенного нового гребня вагонного и локомотивного колес hmax = 33 мм. Наименьшая толщина изношенного гребня (реборды) при скоростях движения до 120 км/ч допускается hmin = 25 мм, при скорости движения более 120 км/ч до 140 км/ч hmin = 28 мм [4].

Колеса железнодорожных экипажей имеют коническую форму поверхности катания (рис. 6). Коническая обточка колес необходима для обеспечения плавности движения экипажей, безопасного прохода по стрелочным переводам и недопущения образования седлообразного (желобчатого) износа колес.

Если одно такое колесо катится по рельсу меньшим кругом, а другое колесо этой же оси большим кругом, то последнее колесо будет опережать первое. Возникает виляющее движение колесной пары. Однако колесные пары в основном занимают среднее положение в рельсовой колее. Как только колесная пара выведена по каким-либо причинам из среднего положения, она сейчас же стремится вновь занять симметричное положение, при этом колесные пары будут двигаться по волнообразной кривой, а не в перекошенном в плане положении, как это было бы при цилиндрических колесах.

Колеса с цилиндрической поверхностью катания не обеспечили бы плавности движения. Любая неровность пути (в плане или в профиле) вызывала бы резкое перемещение экипажа вбок (т. е. толчок).

Кроме того, уже при небольшом износе таких колес на них образовывалось бы седлообразное углубление или желоб. Желоб на поверхности катания колеса недопустим, так как в ряде случаев он приводил бы к значительному росту динамических сил и даже ударных.

Например, резкие удары получаются при прохождении колеса, имеющего седлообразный (желобчатый) прокат, по крестовине при перекатывании с сердечника на усовик или наоборот, а также по стрелке при перекатывании с остряка на рамный рельс.

При коничности поверхности катания колес 1/20 на участке преимущественного их износа седлообразного углубления не возникает. Износ имеет вид, показанный штриховой линией на рис. 6.

Колеса в поперечном разрезе имеют сложную форму (рис. 6). Гребень колес сопрягается с поверхностью катания по кривой, очерченной радиусом 15 мм у вагонов и 13,5 мм у локомотивов. Этот радиус близок к радиусу сопряжения верхней и боковой граней головки рельсов для того, чтобы затруднить вкатывание колес на рельсы. Далее идет коническая поверхность с уклоном 1/20, затем 1/7. Переход коничности колес от 1/20 к 1/7 сделан с той целью, чтобы облегчить их перекатывание с остряка на рамный рельс и с сердечника крестовины на усовик и обратно. Край колеса заканчивается фаской шириной и высотой 6 мм, у цельнокатаных колес фаска с наружной стороны заменяется закруглением радиусом 10 мм.

В процессе эксплуатации поперечный профиль колес изменяет форму, появляется вертикальный износ (прокат), измеряемый по среднему кругу катания.

Шириной колесной пары (колесной колеей)(см. рис. 1)называют расстояние между рабочими гранями гребней колес в расчетной плоскости.

где Т – насадка колес; h1, h2 – толщина гребней колес; μ – утолщение гребней колес выше расчетной плоскости; ξq – уменьшение ширины колесной пары за счет упругого изгиба ее оси под нагрузкой (для загруженных вагонов ξq = 2÷4 мм, для локомотивов ξq = 1 мм).

В соответствии с формулой (1) при неизношенных гребнях колес ширина колесной пары без учета изгиба оси под нагрузкой составляет: у вагонных колес

мм; у локомотивных колес мм.

Наибольшая ширина колесной пары:

– у вагонов мм;

– у локомотивов мм.

Считать, что минимальная ширина колесной пары вагонов мм, исходя из допускаемой минимальной насадки 1437 мм и толщины гребня 25 мм, было бы неправильно, так как на одной колесной паре совпадение изношенных до допускаемого предела 25 мм гребней одновременно на обоих колесах фактически не бывает. Один из гребней всегда изнашивается более интенсивно, чем другой и, следовательно, раньше достигает установленного предела 25 мм. Это является следствием того, что колесные пары не идеально перпендикулярны к оси кузова, а середина их не идеально совпадает с осью кузова (при сборке вагона получаются небольшие неточности в допускаемых пределах). Кроме этого, при проходе экипажей в кривых тележка вагона занимает перекосное положение, что способствует неодинаковому износу гребней колес.

В связи с этим величина qmin была установлена ЦНИИ МПС специальными обмерами массы колесных пар и обработкой результатов методами математической статистики. При этом получилось, что qmin = 1492 мм.

При расчетах взаимозависимости размеров рельсовой колеи и колесных пар следует учитывать изменение величины насадки колесных пар Т, установленной при изготовлении, и вследствие изгиба осей под нагрузкой.

В связи с тем, что буксовые узлы в современном подвижном составе располагаются снаружи колесной пары, ширина насадки на расчетном уровне уменьшается. Величина этого уменьшения ξq зависит от конструкции, размеров колесных пар и величины осевой нагрузки. Обычно в расчеты вводят ξq = 2 мм для вагонов и ξq = 1 мм для локомотивов (рис. 7).

Всползание гребня колеса на головку рельса приводит к провалу другого колеса колесной пары внутрь колеи и неизбежному сходу с рельсов многих вагонов. Такие случаи, к сожалению не редки. Если колесная пара, движущаяся вдоль пути под действием продольной силы тяги, в каком то месте изменяет траекторию движения и направляется поперек пути, то необходимо исследовать, по меньшей мере, два вопроса. Какая сила заставила изменить траекторию движения и почему это произошло на этом участке пути?

Передние тележки вагонов при движении по кривым, а не редко и на пря мых участках пути, набегают на боковые грани рельсов. Угол набегания (рис. 3.18.а) до 0,01 рад, а в крутых кривых даже несколько больше. Место контакта гребня колеса с головкой рельса находится впереди от вертикального радиуса колеса на величину = rk tg tg (т.н. забег или предварение касания) (рис. 3.18.б).

Если поперечная боковая сила давления гребня колеса на головку рельса велика, а вертикальная динамическая сила, действующая от колеса на головку рельса мала (например, вследствие разгрузки при колебаниях вагона), то гребень не будет скользить по головке рельса. Мгновенный центр вращения переместится из точки о в точку К, при дальнейшем движении гребень накатится на головку рельса и произойдет сход колеса. ,тому способствует и увеличение коэффициента трения .

выражение для критического состояния получим из условия равновесия сил (рис. 3.18.в) = 0. Элементарными преобразованиями из него получим

Чтобы гребень соскальзывал по головки рельса вниз, т.е. колесо не всползало на головку рельса, необходимо соблюдать условие

где k у - коэффициент запаса устойчивости колеса против всползания на

Всползание колеса на головку рельса не является мгновенным процессом. Оно происходит в течение некоторого времени tсх . Если в это время коэффициент запаса устойчивости k у за счет колебаний кузова или неподрессоренных масс станет больше единицы. Тогда колесо соскальзнет вниз, процесс всползания его на головку рельса прервется и безопасность движения не нарушится.

В начале схода (всползания) колеса мгновенный центр вращения скачком перемещается из точки О в точку К на расстояние (см. рис.3.18. а, б). Точка контакта поверхности катания с головкой рельса получит перемещение с вертикальной скоростью VZ = = (V/r) r k tg tg .

Будем считать эту скорость постоянной им предположим, то колесо поднимется над головкой на высоту hz , равную вертикальной проекции прямолинейной образующей рабочей части гребня hz = h sin за время

после чего оно получит свободу поперечного перемещения по головке рельса, т.е. процесс всползания колеса на головку рельса закончится. Путь схода составит

Например, при h = 0,013 м; r = 0,475 м; r к = 0,485 м; V = 30 м/с; = 60 0 ; tg = 0,01;

При точных расчетах время и путь схода будут несколько больше величин, полученных приближенным способом. За счет времени, дополнительно затрачиваемого на всползание колеса на рельс криволинейной частью поверхности гребня.

Таким образом, всползание колеса на головку рельса (сход колеса с рельса) зависит от величин сил взаимодействия колеса и рельса и геометрии колеса, а точнее - его гребня.

При испытании вагона обычно определяют динамические силы:

РШ-1 и РШ-2 - вертикальные силы, действующие на шейки оси;

YР - рамную силу, действующую от гребня колеса на рабочую грань головки

Для вагона с осевой нагрузкой 21 тс., весом колесной пары 1,8 тс, диаметром колеса 0,95 м, коэффициентом трения скольжения колеса по рельсу 0,25, угле наклона гребня = 60-65 0 коэффициент запаса устойчивости

где k ДВ - коэффициент динамики за счет вертикальных колебаний кузова

k у - коэффициент горизонтальной динамики за счет боковой качки

Зависимость коэффициента k у от коэффициентов динамики и рамной силы показана на рис. 111.19.

Схема действия сил на головку рельса от колеса в момент, предшествующий его всползанию на рельс, более подробно показана на рис. .

Показан момент когда колесо незначительно приподнялось над рельсом и опирается на рабочую выкружку его головки в точке О соответствующей выкружкой гребня колеса. Этот гребень может подняться по плоскости С-С, наклоненной под углом к горизонту (у неизношенного гребня вагона . 60 0 , а у локомотива - 70 0 , Разложим вертикальную силу Р давления колеса на рельс и рамную силу YР на их касательные Р1 , Y1 и нормальные Р2 , Y2 составляющие относительно плоскости С-С. Очевидно, что сила Y1 будет стремиться поднять колесо по плоскости С-С, а сила Р1 препятствует этому поднятию. Силы Р2 и Y2, прижимая гребень к рабочей грани головки рельса, также, в какой то степени, препятствуют поднятию колеса. Таким образом , отношение сил Р1 / Y1 характеризует уровень безопасности движения.

Следовательно вероятность всползания гребня колеса на головку рельса зависит главным образом от величин нагрузки на колесо (не на ось) поперечной рамной силы., а также их отношения.

Сопутствующими факторами, влияющими на всползание колеса, являются:

· Уголы наклона рабочей грани головки рельса и гребня колеса (степень и форма их износа).

· Коэффициент трения взаимодействующих поверхностей ( с лубрикацией или без).

· Выкрашивание металла на боковой рабочей выкружке головки (дефект 11.1 или 11.2).

· Вертикальные или горизонтальные неровности рельса.

· План и профиль пути.

Поскольку вероятность всползания колеса на головку рельса зависит от отношения сил Р1 / Y1, то чем меньше нагрузка на колесо, тем вероятнее сход такого вагона. Анализ сходов за последние несколько лет показал, что сходы по причине всползания колеса на рельс чаще были у порожних вагонов.

Примеры сходов. На Северной железной дороге 24.02.2000 г произошла авария грузового поезда при скорости 75 км/ч вследствие схода с рельсов второй тележки 11-го вагона. После этого поезд проследовал 8 км и на входном стрелочном переводе ст Молочная произошел разворот тележки с последующим сходом еще 26 вагонов, один из которых вышел за габарит и столкнулся с локомотивом встречного поезда. Причиной крушения явились отступления от норм содержания у сошедшей колесной пары:

· На поверхности катания колеса имелась выщербина глубиной 5 мм на длине 48 мм с расслоением во внутрь металла, а также неравномерный прокат более 3 мм.

· разница диаметров колес одной колесной пары была 4 мм.

В процессе движения указанные неисправности вызвали повышенные колебания (голопирование) вагона. При прохождении стыка, имевшего просадку 16 мм и отклонение по ширине колеи 6 мм на 1 пог. м произошло обезгруживание правого по ходу колеса второй колесной пары второй тележки, всползание его на головку рельса и перекатывание через нее.

Когда неисправности вагона сталкиваются с неисправностями пути вероятность схода повышается.

На Свердловском отделении Свердловской железной дороги 5.05.2000 г. при входе грузового поезда в круговую кривую, предшествующую круговой криво с радиусом 645 м, со скоростью 59 км/ч произошло крушение вследствие схода с рельсов колесной пары девятой с головы поезда порожней цистерны. В сошедшем состоянии цистерна прошла 1300 м и при входе на станцию на стрелочном переводе произошел сход еще 20 вагонов. В результате 16 вагонов исключены из инвентаря, движение прервано на 23 часа.

Расследованием установлено, что из-за одностороннего износа пятника тележка вписывалась в переходную кривую с перекосом, т.е.с большим углом набегания гребня на наружный рельс. Когда тележка вошла в горизонтальную неровность пути (изменение ширины колеи с 1535 до 1529 мм на 1 п.м.) произошло перераспределение нагрузки на левый по ходу скользун и обезгруживание правого колес и оно всползло на головку рельса.. Этот пример показывает, что в результате сочетания двух неисправностей (вагона и пути) произошло резкое изменение соотношения сил Р1 / Y1 и в результате колесо порожней цистерны перекатилось через рельс. Но самым серьезным нарушением, на наш взгляд, было размещение цистерны в головной части поезда. В соответствии с п.15.32 порожние вагоны должны ставиться в последнюю треть поезда.

На Ртищевском отделении Юго-Восточной железной дороги 2.07.2000 г. произошло крушение грузового поезда вследствие схода с рельсов первой колесной пары 42-го порожнего вагона из-за перекатывания колеса через головку рельса. После чего сошли с рельсов еще 16 вагонов. В результате перерыв движения составил 80 часов для пассажирских поездов и 138 часов - для грузовых.

· Разница по базе у двух боковин составила 7 мм.

· Зазор между вертикальной поверхностью боковой рамы и корпусом буксы -был 22 мм.

· Наплавка пятника и подпятника произведена ручным способом без последующей обработки. Заклепки фрикционных планок выступали на 35 мм..

При перекосном движении тележки гребень правого колеса первой тележки вагона набегал на головку рельса под большим углом, поднялся на головку рельса и перекатился через него.

Читайте также: