Авиамодельный стартер своими руками

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Недавно столкнулся с ситуацией - невозможно завести машину (дизельный мотор с кучей электроники VW passat b6, 2.0 TDI, BSG) ранним, морозным утром, в -14 ;( Думаю автомобилеводы с таким сталкивались, я же заводчик сего зверька неопытный, так что не был совсем подготовлен, да и не думал до этого, что такое случается.

В общем, с АКБ я разобрался и зарядил, но мысль о том, что такое может произойти в дальней поездке с семьей, либо когда нужно куда-то срочно ехать, а на гимнастику с АКБ нет времени, совсем не обрадовала и породила продолжительный скрежет подзаржавевших извилин в мозгу. Тем более когда разрядка повторилась (по видимому из-за не выключенного нештатного ГУ) уже при положительных температурах за бортом, скрежет в мозгу не давал спать даже соседям ;)

В общем, перерыл я инет и понял, что мне нужно: 1) Зарядник для АКБ. 2) Jump Starter.

Вот о втором пунке - jump starter-е и пойдет речь.

Перекопав инет, отзывы и предложения на просторах интернета и онлайн магазинах пришел к выводу, что китайцы дурят пусковыми токами и емкостями аккумуляторов, а если рассматривать что-то брендовое, то это стоит приличных денег. А по факту в принципе все девайсы, не зависимо от цвета, форм и "функционала" сводятся к тому, что внутри LiPo аккумуляторы, которые имея возможность отдать , хоть и кратковременно, но много тока, через блок защиты (не у всех моделей) в цепи между " авто крокодилами" и самими аккумуляторами, подключаются к севшему АКБ и "помогают" ему крутануть стартер. Вся остальная электроника этих jump starter-ов это зарядка с балансировкой (не у всех), и опция повербанка.

Ну вот тут я почти решился брать с Али подходящий мне по ёмкости, но обратил внимание на приписку по пусковому току и понял, что дизель это не бензин и токи пусковые сильно больше должны быть ( это относится и к самим АКБ). Ага, начал копать из чего делают девайсы китайцы и как дурят, и понял, что для моего движка весьма может быть мало того, что они заявляют как "вполне". А девайсы солидные, стоят приличных денег.

Учитывая, что я ранее упомянул о потребности покупки зарядник для АКБ (у мня своего нет). А так же то, что пользую различные аккумуляторы и давно хотел умную зарядку, решил :"А по чему бы не собрать простой jump starter на LiPo аккумуляторах и купить imax b6? Бюджет выходит сильно интересный учитывая возможность получить реальные пусковые токи под дизель!

Так вот теперь крик помощи к знатокам : "Стандартно" китайцы применяют в подобных устройствах LiPo 3S, что даёт нам 11.1 вольт. Что если взять 4S сборки ,тем самым получить 14.8 вольт? В бортовой сети это, как я понимаю допустимое напряжение? Стоит ли смотреть в направлении 4s или остановиться на 3s?

Аккумуляторы смотрел допустим 6000 мА/ч с показателями 50C/100C тока разрядки, что должно давать 300 ампер и 600 ампер в пике.

Нужно придумать ещё под эти токи защиту:

1) От переразряда

2) от переполюсовки и КЗ

3) отсекать lipo когда двигало заведется и генератор будет давать свои токи

4) защиту от перегрева

Конечно в перспективе получив работающий jump starter буду дорабатывать перефирией, как зарядка по usb смартфонов и иных девайсов, а так же ноутбука и иного оборудования работающего от 12вольт.

Простите если эта тема как-то где-то есть, но поискам по ключевым фразам на форуме я ничего не нашел, разве что частичное обсуждение элементов или частей из моих текущих задач. А хочется все в одном месте, да и в виде некого "пособия" для сделай сам , считаю весьма полезным.

В общем, спасибо за уделяемое время и жду помощи и советов. Топик буду редактировать по мере поступления "конструктивна", обсуждений а так же реализации сего.

Рассказывать о полезности ручного стартера,я думаю,не нужно. Запуская за воздушный винт мотор,всегда есть вероятность "получить" удар лопастью винта по пальцам. Чтобы уберечь пальцы,нужно одеть перчатку,или специальный напальчечник,или намотать на пальцы изоленту и т.д.

Ручной стартер не позволяет прикасаться к лопастям воздушного винта,прокручивает одномоментно вал мотора до 10 и более оборотов,что и облегчает запуск. Предлагаемый вниманию общества стартер имеет корпус-ручку,выполненную из эбонита. Катушка,на которую наматывается лента из прочной ткани,приводится во вращение при резком вытягивании ленты из ручки.Катушка выполнена заодно с осью и цилиндрической "чашкой",куда запрессована резина с обратным конусом. На оси расположены 2 подшипника. Задний подшипник устанавливается внутри ручки,а передний в проставке, через которую весь этот узел закрепляется в корпусе-ручке. На противоположной от "чашки" стороне оси имеется вырез,в котором закрепляется один конец резинового жгута. Резиновый жгут проходит через ручку и на противоположном конце закрепляется в крышке (если так можно сказать).От самопроизвольного раскручивания жгута в крышке имеется штифт(он виден на фото). При изготовлении "чашки", внутри неё делается буртик,который удерживает от выпадения резиновый конус. Конус делается так: не вынимая из патрона токарного станка"чашку",к ней приставляется кусок листовой резины толщиной 20-25м.м. и пинолью задней бабки токарного станка,при работающем токарном станке,резина задавливается в "чашку". Конус вырезается скальпелем или другим узким острым ножом.После этого поверхность конуса обрабатывается наждачной бумагой. Собирается стартер так: резиновый жгут продёргивается через ручку,закрепляется проволочным штифтом на оси катушки,а противоположный конец жгута закрепляется так-же штифтом на крышке. За крышку жгут закручивается по часовой стрелке до тех пор,пока ручка на ленте не упрётся в корпус-ручку.Стартер готов к запуску. Мне приходилось этим стартером легко запускать самодельный мотор обьёмом 8,5 кубиков зимой при температуре -18 градусов. С уважением за прочтение,Лев.

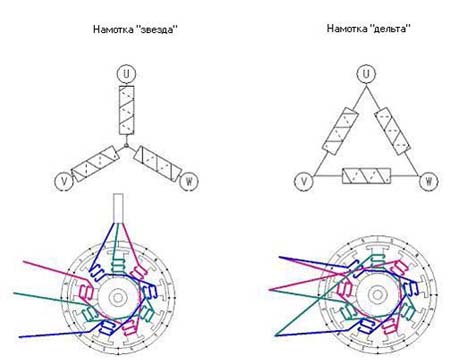

@@ Конструктивные особенности CD-ROM движков очень разные. Поэтому в этой статье даются общие рекомендации по переделке таких двигателей с минимальными затратами в 3 фазные авиамодельные двигатели.

@@ Требования к CD-ROM движкам (данные приведены для двигателей, которые реально переделывались):

- Число зубцов (полюсов) ротора должно быть равным 9

- Количество устанавливаемых заново магнитов - 12

- Диаметр ротора: 28.5 мм

- Высота ротора: 7.8 мм

- Диаметр оси: 3 мм

- Длина оси: 6.8 мм

- Диаметр статора: 24 мм

- Высота статора: 5.2 мм

- Вес переделанного двигателя - 21 г

- Тип намотки - дельта

- Намотка проводом диаметром - 0,4-0,5 (желательно ПЭТВ)

- Количество витков - 17-20 на зуб

Подготовительные работы

@@ На внутренней стороне ротора приклеено намагниченное пластмассовое кольцо. Аккуратно удалите его. Это можно сделать следующим образом: согнутый и нагретый гвоздь вводится в пластмассу. Даем ему остыть, и осторожно вытягиваем пластмассовое кольцо

@@ Статор отсоединяем от пластины, на которой он крепится (вариантов крепления очень много и поэтому я не привожу технологию - в каждом конкретном случае решайте сами как это сделать). Отсоединения статора, аккуратно удаляем с него намотку, Стараемся не повредить заводскую лакировку.

Перемотка

@@ Перемотку статора ведут медным проводом, диаметром 0.4mm - 0.5mm. На каждый полюс мотаем от 17 до 20 витков.

@@ Чем меньше витков, тем больше обороты, большее количество витков позволяет получить более высокий вращающийся момент. Изоляция провода должна остаться неповрежденной - это критично, иначе ваш двигатель не будет работать.

Проверка качества

Установка новых магнитов в ротор

@@ ОЧЕНЬ ВАЖНО - магниты должны быть установлены с соблюдением полярности - N-S-N-S . иначе ваш двигатель не будет работать. Хороший способ проверять полярность состоит в том, чтобы разместить 12 магнитов на столе в один ряд, в таком же порядке приклеивать магниты в стакан ротора. Для приклеивания используйте высококачественный клей (не используйте эпоксидную смолу 5-минутку).

@@ Добейтесь равномерного размещения магнитов в стакане ротора. Как можно это сделать: устанавливая магниты в стакан, прокладывайте их тонкими кусочками бумаги одинаковой толщины, если один из зазоров получился больше, то увеличьте толщину бумаги. Расстояние между магнитами должно быть одинаковым. Не пожалейте времени, чтобы сделать эту работу. После установки магнитов и их приклейки, заполните промежутки между ними эпоксидной смолой. Будьте осторожны, не перелейте смолы.

Испытание

@@ Трения между ротором и магнитами не должно быть. Если движение при проворачивании без значительного усилия и толчков, то можете пробовать запускать собранный двигатель.

@@ ВЫ МОЖЕТЕ изменить направление вращения, меняя 2 из этих 3 контактов между двигателем и контроллером.

Запасные части

Стартер для авиамодельного двигателя своими руками

Переделка стартера для ДВС на автономное питание от LiPo

До сих пор пользовался обычным стартером для своих ДВС-моделей, то есть таким, который запитывается от аккумуляторной батареи в стартовом ящике. Это не слишком удобно. Свернутый в спираль провод с клеммами приходится растягивать, он вечно норовит попасть под вращающийся винт, и таки попадал пару раз!

Вначале я просто разрезал силовой провод стартера и впаял разъемы ХТ60. Так что при случае я могу пользоваться стартером как и раньше, используя стартовый ящик.

А поразмышляв над тем, из чего сделать контейнер, остановился, на мой взгляд, на самом простом решении. Контейнером послужил отрезок пластикового короба для электропроводки сечением 80 х 40 мм. На верхнем снимке уже готовое устройство, в котором стартер запитывается от двух липолек емкостью 2600 mah каждая.

Контейнер просто привинчен к стартеру снизу, так как в лапках последнего предусмотрительно сделаны отверстия. Торцы отрезанного с запасом короба осторожно загнул, а потом аккуратно приварил к бортам паяльником. Это наиболее надежный способ для данного пластика, так как клеится он плохо.

Потом я спаял разветвитель, чтобы свести две батарейки к одному разъему. На них Т-образные разъемы, которые я не очень люблю.

Для дополнительной защиты контейнера он оклеен снаружи армированным скотчем, а внутри выложен поролоном, чтобы защитить батареи от неаккуратного обращения со стартером. Устройство проверено – работает.

Стартер для авиамодельного двигателя своими руками

Понимаю что для ДВС!

Но тема электромотор!

По виду похож на 540

В оригинальном исполнении вал ДВС не прокручивает( видимо не хватает момента)

витя пляши от того что стартер модельный жрет 20-25A под нагрузкой в пике

более толстым проводом намотать и все

остается открытым вопрос удержишь ли ты его потом в руках

в мене е стартер 60класу і чи можливо збільшити його потужність

Что. этот сильнее будет?

Там точно нет редуктора??

моим крутили 1,8 мотор 30 кубовый

ето то что вы електолетчики называете Kv

слишком звиздатым проводом намотал и мало витков

завтра на поле поговорим

В мене на стартері стоїть редуктор і мотор недуже габаритний. думаю якшо там велике Kv то чого непоставити редуктор вот вам і мощность.

Ше десь тут читав шо використовують для стартера модельного, стартер від мопеда. Всьо логічно там мотор 50 кубів стартер ж його круте)) і акум 12 вольт 10-15 ампер то саме шо в даному випадку, просто 2200мА на менший час роботи буде хватати.

виточити стакан помойму проще чим робити редуктор.

Думаю быстрее и проще подобрать уже готовый подходящий мотор.

Видел у знакомых стартёр сделанный из двигателя печки ВАЗ-2108.

46-е моторы заводил на ура. шуруповёртом тоже можно завести, но у многих шуруповёртов не хватает оборотов, чтоб нормально заводился мотор.

Идея взять стартёр от мопеда очень привлекательна.

Сам давно её вынашиваю, но никак не созрею.

Сам стартёр не больших размеров, меньше, чем стандартные авиамодельные стартёры.

Остаётся только вытачить или подобрать стакан под резинку.

Сам давно её вынашиваю, но никак не созрею

приезжай и возьми у меня

натуральные японамать пару штук есть от моих мотоциклов

но там не так все просто как хочется

если получится то один тебе один мне

приезжай и возьми у меня

натуральные японамать пару штук есть от моих мотоциклов

но там не так все просто как хочется

если получится то один тебе один мне

Ну значит выберу время на неделе, подъеду покажешь и расскажешь в чём тонкость и суть вопроса.

Привет Витя,ябы не заморачивался с перемоткой мотора,я делал себе стартер для запуска ДВСа брал с китайского мопеда(125)

стартер точил на него переходник,ставил мощную кнопку. вот тебе и стартер готов.

Если нужно могу выложить фото.

Завтра буду в гараже сфоткаю и вылолжу.

Как сделать авиамодельный двигатель типа ВЕТЕРОК 0,8

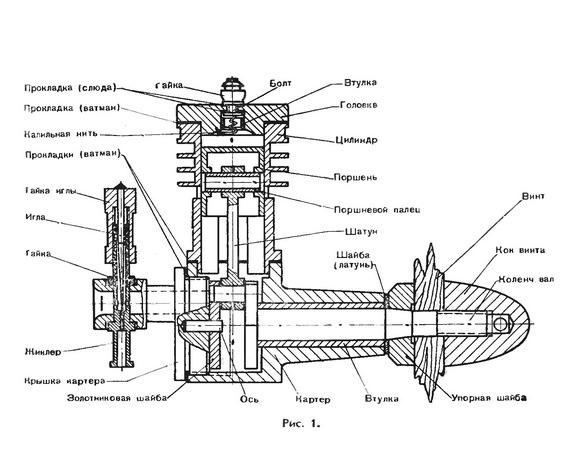

Для советского человека не секрет, что микродвигатели можно сделать своими руками а не только купить готовый. В былые времена многие авиамоделисты сами себе изготавливали микродвигатели а та так же дорабатывали уже существующие. Ниже изложенная статья поможет узнать некоторые моменты самостоятельного изготовления микродвигателя маленького объема. На примере двигателя ветерок с рабочим объемом 0,8 см 3

Диаметр цилиндра 10 мм

Рабочий объем 0,8 см 3

Рабочие обороты на винте 150х70 мм 12 800 об/мин

Мощность двигателя на валу 0,06 л. с.

Степень сжатия 9 атм

Состав горючего:

75% метилового спирта (метанол);

25% касторового масла.

Наконец, микролитражные модельные двигатели малых кубатур (до 0,8 см 3 ) могут с успехом применяться и для моделей автомобилей, лодок, глиссеров.

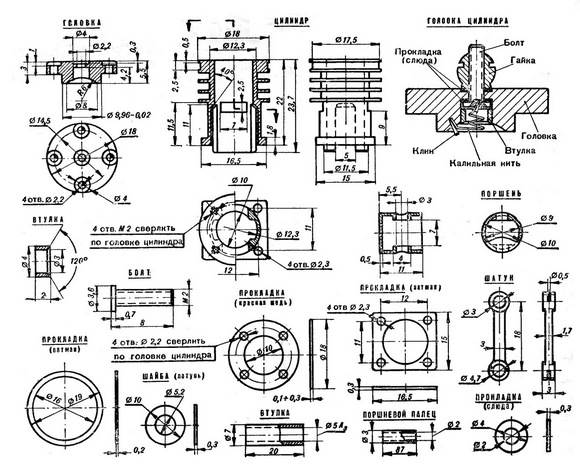

Начинать изготовление двигателя надо с самой главной детали — цилиндра. Цилиндр состоит из головки, втулки, болта, слюдяных прокладок, калильной нити, гайки и клиньев.

Болт точится из стали У5 по чертежу. В головке болта высверливается глухое отверстие диаметром 0,6 мм под медный клин для заделки калильной нити.

Это отверстие сверлится под углом к телу болта. Гайка и втулка точатся соответственно из латуни и дюралюминия Д16Т по чертежу.

Калильные нити можно делать из платиновой, родиевой или иридиевой проволоки. Возможно использование проволоки от старых термопар нагревательных термических печей, причем их необходимо калибровать фильерами.

Фильер представляет собой пластинку из нержавеющей нагартованной стали (или из стали У8) толщиной 0,3 мм. В этой пластинке нужно пробить отверстие обломанной иглой с помощью молотка. Иглу держите плоскогубцами. Протяжка проволоки для нити показана на рисунке 3 в.

Нить наматывается в спираль на оправке диаметром 1 мм. Шаг намотки 0,6-0,7 мм.

Особенно хорошо работают спирали, свитые из двойной или тройной проволочки платины толщиной 0,05 мм

Порядок сборки головки цилиндра следующий.

Заготовка цилиндра делается из прутка диаметром 20 мм (рис. 2). Эта заготовка обтачивается на станке до диаметра 18 мм, сверлится сверлом диаметром 9,5 мм. и затем у нее протачиваются наружные размеры. При нарезке ребер желательно подпереть цилиндр задней бабкой и прорезать на обратном ходу. После этого у него протачивается внутренний диаметр до размера 9,8 мм. Отрезанный от заготовка, цилиндр проходит слесарную обработку: опиливается фланец крепления (можно на наждачном круге), засверливаются отверстия в головке и фланце, нарезается резьба для крепления головки цилиндра, распиливаются выхлопные окна и фрезеруются перепускные каналы. Головка цилиндра подвергается термообработке до R 45 — 47, Желательно шлифовать зеркало цилиндра до размера диаметра 10 ± 0,02 мм. Окончательно доводится размер диаметра чугунным притиром с пастой ГОИ (рис. 3, б).

Особое внимание нужно уделить обеспечению герметичности, для чего на плите следует притереть верхний фланец цилиндра. Прокладка под цилиндр вырезается из ватмана (рис. 2).

Поршень точится на токарном станке из стали У10 или У12 диаметром 12 мм. Заготовка обтачивается до диаметра 11 мм и просверливается до диаметра 7 мм, глубиной 10,5 мм. Поршень растачивается внутри по размерам, приведенным на чертеже. Затем протачивается наружный размер до диаметра 10,2 или 10,3 мм, после чего поршень отрезается от заготовки. После этого сверлится отверстие под поршневой палец сверлом диаметром 2,9 мм и зачищается хорошей разверткой ЗА на малом ходу, с маслом. Калится поршень до Rс 60—62, шлифуется снаружи до размера 10 ± 0,02 мм и притирается по цилиндру чугунным притиром (рис. 3, а). Необходимо также притереть отверстие под поршневой палец медной проволокой толщиной 3 мм.

Поршневой палец делается из заготовки стали У8 или У10 диаметром 4 или 5 мм. Заготовка торцуется и засверливается сверлом диаметром 1,9 мм, а затем протачивается снаружи до диаметра 3,2 мм и отрезается от заготовки. После этого деталь следует закалить до Rс = 60-62. Наконец она шлифуется и притирается по отверстию в поршне.

Контур шатуна размечается вдоль проката на прессованном дюралюминиевом профиле Д16Т. Затем засверливаются два отверстия сверлом диаметром 2,9 мм на расстоянии 18 мм. Производится слесарная обработка по чертежу, после чего отверстия разворачиваются разверткой ЗА3 (с маслом), а затем зачищаются. Необходимо следить, чтобы в них не попал абразив, вызывающий сильный износ поршневого пальца. Поверхность шатуна полируется гладким стальным каленым стержнем.

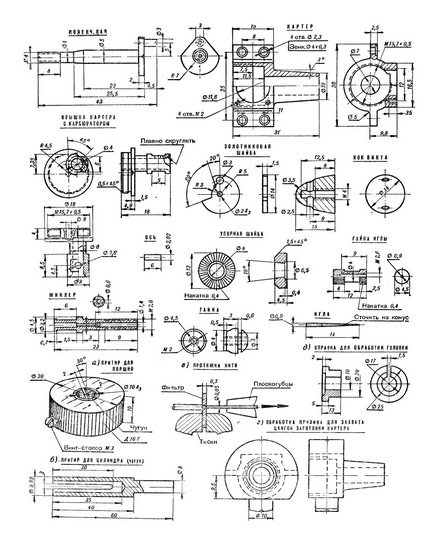

Для коленчатого вала вытачивается заготовка из стали 12XH3A или из 18ХНВА диаметром 14 мм, длиной 43 мм. В ней засверливаются центровые углубления: два — по оси заготовки и два — смещенные от оси на 5 мм. Сначала обрабатывается палец кривошипа в смещенных центрах, после чего в центрах на оси протачивается шейка и носок коленчатого вала. Затем нарезается резьба М4. После этого производится слесарная обработка. Деталь цементируется на глубину 0,5 мм, калится до Rc — 42- 45 и, наконец, шлифуется с притиркой трущихся поверхностей.

Зажав заготовку картера в центрах, обрабатываете прилив диаметром 10 мм для захвата цангой (рис. 5, г). Зажав заготовку в цанге, обрабатываете место крепления цилиндра по чертежу.

Затем производится фрезерная и слесарная обработка картера. Задняя крышка картера (рис. 5) с карбюратором вытачивается из заготовки Д16Т за два приема. Сначала производится торцевание, затем обработка по внешним размерам и разделка отверстия под ось. На длине 18 мм отрезается крышка от заготовки и производится разметка отверстия карбюратора, которое засверливается сверлом диаметром 3,9 мм и разделывается разверткой 4А3. Деталь зажимается в центре, и производится токарная обработка корпуса карбюратора. После этого происходит слесарная обработка детали по чертежу (рис. 3).

Жиклер и гайка иглы вытачиваются из латуни Л59 или Л62 по чертежу (рис. 3).

Ось изготовляется из проволоки ОВС диаметром 2,5 мм и шлифуется до чертежных размеров.

Золотниковая шайба (рис. 3) делается из 1,5 мм текстолита или гетинакса. На токарном станке вытачивается круглая заготовка, затем производится ее слесарная обработка по размер рам, указанным на чертеже, и притирается рабочая поверхность.

Читайте также: