7 видов потерь бережливое производство камаз

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Презентация на тему: " Элементы Бережливого производства (Lean production) и управление потерями По материалам тренинга Родионовой Е.П. Донецк 21-23.11.2012 В тренинге участвовала." — Транскрипт:

1 Элементы Бережливого производства (Lean production) и управление потерями По материалам тренинга Родионовой Е.П. Донецк В тренинге участвовала Стефаненко Т.А. 1

2 Основная идея бережливого производства Минимизация потерь, т.е. формирование процессов, которые: производят правильные (нужные) продукты в нужном количестве в нужное время с помощью минимума усилий, ресурсов, финансов и времени.

3 Отправная точка бережливого производства ценность для потребителя Ценность это полезность, присущая продукту с точки зрения клиента. Действия, не создающие ценность для потребителя – потери.

4 рыночная цена ЗАТРАТЫ ПОТЕРИ колебания рыночной цены Необходима минимизация/устранение потерь ИЗДЕРЖКИ .

5 Потери (муда) 1-ого рода Существуют: Действия, добавляющие ценность Действия, не добавляющие ценность, но необходимые предприятию Действия, не добавляющие ценность и не нужные ни потребителю, ни предприятию Потери (муда) 2-ого рода Необходимо уменьшать, а лучше - полностью исключить! В первую очередь! Если ваши действия не добавляют ценности, вы двигаетесь, но не функционируете! ФУНКЦИИ

7 Всеобщее управление качеством Система Бережливого производства Система менеджмента качества Бережливое предприятие

10 TOYOTA: АНАЛИЗ ПРОИЗВОДСТВА, ПОИСК ПОТЕРЬ Операции процесса Ожидание Обработка Транспортировка Хранение Добавляет ценность Не добавляют ценность Потери! Классификация операций на: - прибыль приносящие и прибыль потребляющие или -операции, приносящие добавленную стоимость и не приносящие -операции, создающие ценность продукции или несоздающие. 10

11 11 Потери в масштабах предприятия 11

13 Система КАНБАН Выравнивание загрузки производственной линии Ритмичность производственного процесса достигается за счет равномерного распределения работ среди рабочих в соответствии со временем такта. 13

14 Система КАНБАН. Выравниваниие 14

16 Запасы. Стремитесь к минимальным (нулевым запасам) материального ресурса, незавершенного производства, готовой продукции. Качество. Необходимо добиваться не приемлемого уровня брака, а его полного отсутствия на основе комплексного управления качеством. Поставщики. Необходимо устанавливать долгосрочные партнерские соглашения с небольшим числом надежных поставщиков и перевозчиков. Объем партий. Необходимо искать способы снижения объемов производственных партий, добиваться коротких производственных циклов, чтобы излишек производства не накапливался в запасах готовой продукции. Время выполнения заказов. Необходимо снижать время выполнения заказов, чтобы снизить факторы неопределенности, которые могут изменить ситуацию за время долгой поставки. Надежность. Все операции должны выполняться непрерывно без сбоев, т.е. не должно быть поломок оборудования, брака, невыходов на работу и т.п. Работники. Необходим дух сотрудничества, как между рабочими, так и между менеджерами и рабочими. Поощряется любая творческая инициатива, высказанная любым работником по поводу возможных усовершенствований в работе. Информационная поддержка должна позволять оперативно обмениваться информацией и синхронизировать все процессы поставки материального ресурса, производства и сборки, поставки готовой продукции. 16 Основные подходы концепции Just-in-time (Точно в срок)

18 Алгоритм бережливого мышления 1. Поиск и выявление проблем, потерь (муд). 2. Оценка имеющихся полномочий для устранения проблем, потерь. 3. Если полномочий недостаточно – передать информацию о проблеме (потерях) на уровень управления с достаточными полномочиями. 4. Использование методов решения проблем, в т.ч. статистических. 5. Стандартизация полученных результатов по устранению проблем (потерь) – свод полезных правил (инструкция, памятка, стандарт и т.д.). 6. Повторение алгоритма.

Что дает картирование?

Так как мастер-класс посвящен построению карты потока создания ценности (ПСЦ), то первым делом Владимир Арженцов дал определение этому понятию. Итак, поток создания ценности – это все шаги как создающие ценность, так и не создающие, но необходимые для прохождения продуктом всех стадий – от получения сырья до доставки конечной продукции потребителю. Для эффективной работы, убежден Лин-тренер, необходимо составить карту ПСЦ, которая позволяет выявить потери в потоке производства продукта или оказания услуг.

- карта помогает видеть не отдельный производственный процесс, а весь поток;

- карта помогает выявить не только потери, но и их источники;

- карта делает многие решения, связанные с ПСЦ, ясными, понятными и простыми для обсуждения;

- карта показывает связь между материальными и информационными потоками;

- карта помогает описать будущее состояние процесса и сформировать план действий по переводу процесса из текущего в будущее состояние с целью сокращения потерь.

Доказав важность картирования, Лин-тренер приступил к объяснению непреложных правил составления карты ПСЦ. Для начала следует выбрать семейство продуктов, которое интересует потребителя. Затем необходимо составить карты текущего и будущего состояний путем сбора информации в цехе. И последнее – это подготовка и активное использование плана внедрения, в котором описано, как будет достигаться будущее состояние.

В производственном процессе Владимир Арженцов выделил два потока: материальный (сырье, материалы, полуфабрикаты, готовая продукция) и информационный (приказы, графики, наряды в электронном виде или на бумажном носителе). В связи с этим необходимо назвать такие методы применения информационных потоков, как выталкивание и вытягивание.

ВЫТАЛКИВАНИЕ – это производство продукции по графику, составленному на основе предположений, что понадобится следующему процессу (хранение, отгрузки заказчику).

Золотые правила построения

– Мы советуем в первую очередь быстро пройти по потоку, чтобы понять последовательность и ощутить ритм, – говорит Владимир Арженцов. – При этом необходимо начинать с отгрузки и идти вверх по потоку. Важно помнить, что требования заказчика к отгрузке задают темп для других процессов. Внимательность, достоверность, понимание процессов – залог правильного сбора данных и принятия решений по улучшению на основании фактов.

В карте текущего состояния должны быть отражены следующие моменты:

- запросы потребителя (клиента);

- стадии производственных процессов (операций);

- параметры каждой операции, объем межоперационных запасов;

- информация о поставщиках;

- информационный поток: каким образом каждый процесс получает сведения о том, что делать дальше;

- места выталкивания материалов;

- время добавления ценности (обработки);

- время хранения запасов сырья и продукции, а также время подготовки производства.

– Для того, чтобы получить достоверные данные о состоянии потока создания ценности, следует произвести пять замеров, – подчеркивает Владимир Федорович. – Если все данные получились одинаковыми, то они берутся за основу дальнейшей работы. Если же данные не совпадают, то нужно убрать вариант с самыми большими и самыми маленькими показателями. А из оставшихся трех замеров вычислить среднее арифметическое.

Как устранить потери?

При картировании процессов часто возникают ошибки. Владимир Арженцов рассказал о наиболее типичных. К примеру, неправильно применять картирование там, где нет продукта, или отслеживать движения рабочего, а не продукта.

Ошибкой также считается картирование из офиса без наблюдения за фактическим процессом или картирование потока без офисных операций. Также в списке часто встречающихся ошибок – непринятие во внимание совместного использования ресурсов разными продуктами и продуктовыми линейками; неспособность отделить время операций создающих и не создающих ценность.

Полученная карта текущего состояния используется для улучшения потока создания ценности путем устранения потерь. Различают семь видом потерь:

- Перепроизводство (продукция производится в большем объеме или раньше, чем требуется заказчику);

- Излишние запасы (хранение большого объема сырья, материалов, НЗП и готовых компонентов);

- Транспортировка (любое перемещение материалов; хождение клиента по кабинетам; большие цепочки передачи документов из рук в руки);

- Перемещение (любое передвижение персонала в процессе производства);

- Ожидание (время бездействия оператора или оборудования, вызванное ожиданием материала, поломками и т.д.);

- Излишняя обработка;

- Дефекты/ремонт/, переделки.

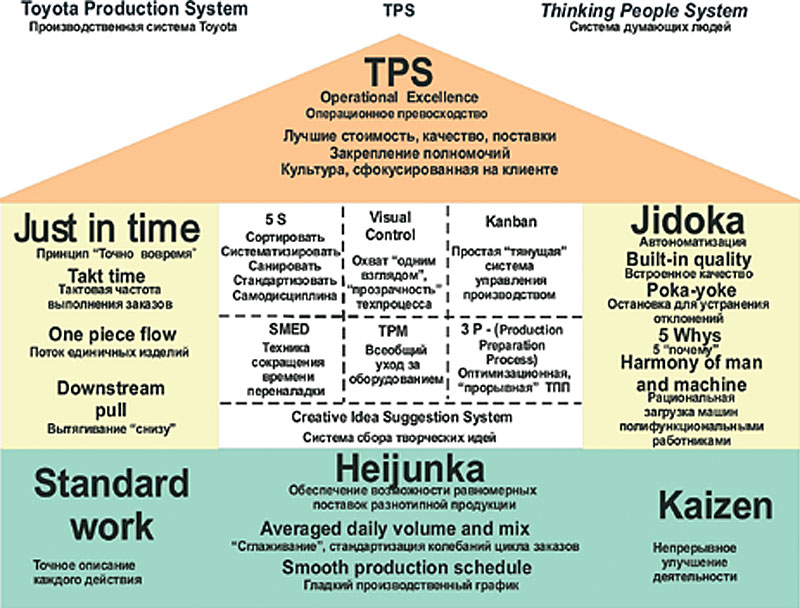

Благодаря своей фирменной производственной системе Тойота — самое прибыльное и самое уверенно растущее предприятие мира. Может быть, поэтому аббревиатура TPS получила еще одну расшифровку:

Кайдзен — непрерывное, постоянное улучшение деятельности с целью увеличения ценности и уменьшения потерь.

Стандартная работа (standard work) — точное описание каждого действия, включающее время цикла, время такта, последовательность выполнения определенных задач, минимальное количество запасов для выполнения работы.

Правая колонна – дзидока (jidoka) – привнесение человеческого интеллекта в автоматы, способные самостоятельно обнаруживать первый дефект, после чего сразу остановиться и сигнализировать о том, что нужна помощь. Этот подход, называемый иначе автономизация (autonomation), впервые был применен Сакити Тоёдой в начале XX века в новом проекте автоматического ткацкого станка, который немедленно останавливался, если рвалась нить. Благодаря этому один оператор мог обслуживать несколько станков, не боясь выпустить много бракованной ткани.

5S — пять шагов эффективной организации рабочего пространства и стандартизации действий персонала, основанная на визуальном контроле, это:

Типовые инструкции, шаблоны, лучший опыт предприятий вы можете найти в практическом руководстве по внедрению 5S .

Визуальный контроль (visual control) — такое размещение инструментов, деталей и индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы.

Канбан (kanban) — простая тянущая система управления производством при помощи передаваемых исполнителям карточек-заданий.

Всеобщий уход за оборудованием (Total Productive Maintenance, TPM) — набор методов, возникших в компании Nippondenso (входит в группу Toyota) и направленных на то, чтобы каждый станок постоянно находился в работоспособном состоянии, а производство никогда не прерывалось.

Оптимизационная технология подготовки производства (Production Preparation Process, 3P) — Быстрая перепроектировка производственного процесса и размещения оборудования, для того чтобы обеспечивать гарантированную производительность оборудования и качество. 3P минимизирует количество необходимых ресурсов, например капитала, количество используемых инструментов и приспособлений, пространство и время, необходимое для осуществления производственного процесса.

Система сбора творческих идей и предложений — основной инструмент поддержания процесса постоянного совершенствования (Кайдзен). Наиболее популярный способ сбора предложений — кружки качества.

Определение ценности и видов потерь

Идея Бережливого производства в том, что любое действия на предприятии проверяется — создает оно ценность для Потребителя или нет. Главная цель Бережливого производства — избавиться от потерь — действий, которые не создают ценность. Во всем мире потери стали называть японским словом муда (muda), которое означает любую деятельность, потребляющую ресурсы, но не создающую ценности. Для этого действия следует разделить на три категории:

- действия, создающие ценность;

- действия, не создающие ценность, но неизбежные, например, изза технологических причин, таких как проверка качества сварных швов (муда первого рода или потери);

- действия, не создающие ценность, которые можно немедленно исключить из процесса, например, далеко и неудобно рассоложенные инструменты, детали (муда второго рода или вред).

Для удобства обнаружения японцы поделили потери на семь видов, позже американцы добавили восьмой:

- Перепроизводство, т.е. преждевременная или избыточная выработка продукции, сверх требующейся на следующем этапе процесса.

- Потери при транспортировке — лишняя, ненужная транспортировка материалов, полуфабрикатов, готовых изделий.

- Движение — любое движение (перемещение) людей, инструмента или оборудования, которое не добавляет ценности конечному продукту.

- Ожидание — перерывы в работе, связанные с ожиданием таких вещей, как людские ресурсы (рабочая сила), материалы, оборудование или информация.

- Дополнительная (излишняя) обработка — дополнительное усилие, которое не добавляет ценности для потребителя.

- Излишние запасы — любое избыточное поступление сырья и материалов в производственный процесс.

- Дефектный продукт — продукция, требующая проверки, сортировки, утилизации, понижения сортности, замены или ремонта.

- Люди — неполное использование человеческих умственных, творческих способностей и опыта, прогулы.

Даже с американской добавкой в японской классификации не видно завершенности и логической полноты. Поэтому во время проработки фирменной производственной системы на Автомобильном заводе КАМАЗа предложена классификация на основе шести фундаментальных ресурсов, с точки зрения их недостатка и избытка и предложены обозначения:

Классификация на основе шести фундаментальных ресурсов

Методика 6S

Методика 6C поможет избавиться от потерь на рабочем месте

| № | Японский термин | Русский термин | Английский термин | Перевод английского термина | Содержание деятельности |

| 1 | Сейри | Сортировать (организация) | Sort | Разбирать, классифицировать | Удаление ненужного |

| 2 | Сейтон | Систематизировать (порядок) | Set in Order (Straighten) | Приводить в порядок | Упорядочение размещения предметов |

| 3 | Сейсо | Санировать (чистоплотность) | Shine (Sweep) | Чистить (подметать) | Очистка рабочего места, устранение источников загрязнения |

| 4 | ? | Сохранять динамический порядок | Save | Сохранять | Непрерывное поддержание порядка во время работы |

| 5 | Сейкетсу | Стандартизовать (опрятность) | Standardize | Стандартизировать, Нормировать | Стандартизация правил уборки, упорядочения, очистки |

| 6 | Ситсуке | Самодисциплина | Sustain (Selfdiscipline) | Поддерживать (самодисциплина) | Формирование привычки соблюдать чистоту и порядок |

Картирование потока создания ценности (VSM-M)

Ключевым инструментов в TPS является карта потока создания ценности VSM (value stream mapping), которая с применением новых обозначений становится более удобной для построения производственной системы КАМАЗ.

Правила картирования потока создания ценности (VSM-M)

КАК ЕСТЬ (Карта текущего состояния)

КАК ДОЛЖНО БЫТЬ (Карта будущего состояния)

Все это части процессов описания Standard Work и выглаживания потока (Heijunka), символом которых будет появление на рабочих местах ИНДИВИДУАЛЬНЫХ ВИЗУАЛЬНЫХ РАБОЧИХ ИНСТРУКЦИЙ и андонов (средств визуального контроля процесса, которые отображают данные о текущем состоянии и предупреждают о неотложных проблемах).

Типовые инструкции, шаблоны и алгоритмы для старта проекта LEAN вы можете найти в практическом руководстве по внедрению бережливого производства .

В России сконцентрировано много промышленных предприятий различных направлений. Одной из проблем этих предприятий является нерациональное использование ресурсов. Это приводит к тому, что себестоимость продукции превышает аналогичную у зарубежных конкурентов.

Для Выживания на рынке необходимо искать резервы по повышению эффективности производства. К сожалению, часть российских предприятий идут по пути сокращения операционных расходов за счет сокращения персонала без оптимизации бизнес-процессов. Это приводит к тому, что на сотрудников ложится дополнительный объем работы без повышения заработной платы, что в долгосрочной, а иногда и в краткосрочной, приводит к ухудшению качества продукции.

Давайте возьмем выход годного 99% (на металлургических предприятиях норматив выхода годного находится в диапазоне от 96% до 100%):

- потерянных писем на почте — 20 000 штук в год;

- ошибок в рецептах врачей — 200 000 штук в год;

- задержанных рейсов в аэропорту — 2 рейса в день.

- потерянных писем на почте — 6,8 штук в год;

- ошибок в рецептах врачей — 68 штук в год;

- задержанных рейсов в аэропорту -1 рейс в год.

В таблице ниже приведен уровень дефектности в зависимости от уровня в сигмах:

Управленческий уровень

Типы потерь в бизнесе:

- Перепроизводство. Последствия: преждевременный расход сырья; дополнительные закупки материалов; избыточные запасы, потеря качества.

- Излишние запасы. Последствия: необходимость в дополнительных площадях; дополнительная рабочая сила; возможность повреждения и окончания срока годности; необходимость поиска.

- Излишняя транспортировка. Последствия: увеличение издержек на перемещение — повышение себестоимости; вероятность повреждения продукции при транспортировке.

- Излишние перемещения. Последствия: снижение производительности; повышение вероятности получения травмы.

- Простои и ожидание. Последствия: снижение производительности; повышение себестоимости.

- Излишняя обработка. Последствия: снижение производительности; повышение себестоимости.

- Дефекты и их устранение. Последствия: снижение производительности; повышение себестоимости.

- Неиспользование потенциала работников. Последствия: демотивация персонала; снижение производительности.

- Рабочее место: ремонтный стол гидравлических уравновешивающих устройств.

- Требование: отсутствие инструментов и рабочих жидкостей на полу и рабочем столе.

1. Необходимо осуществить конфигурацию целей бизнеса и стратегии, исходя из текущего и желаемого состояний.

2. Создать структуру, которая займется развитием бережливого производства, а именно:

- разработает стратегию внедрения и развития бережливого производства, в том числе методологию и систему обучения персонала;

- стандартизует новые компетенции персонала;

- разработает и внедрит систему мониторинга и оценки достижения поставленных целей;

- разработает мотивационную и информационную составляющую для всего персонала.

Рабочий уровень

Рабочий уровень занимается достижением целей, установленных на управленческом уровне. На данном уровне сосредоточена вся работа по улучшению бизнес-процессов.

Первоочередной задачей рабочего уровня является снижение вариативности процесса. В Политехнических институтах СССР учили: каким бы плохим процесс не был, главное, чтобы он был стабильным! Только после стабилизации процесса можно говорить об его оптимизации.

Перед постановкой цели для рабочего уровня Вы должны убедиться всего в двух вещах:

Х – входы в процесс: параметры настройки персонал, материалы, электричество, вода и так далее;

Y – выход из процесса, его результат;

f – функция, трансформирующая все входы в результат;

ε – ошибка, которую мы себе оставляем: неуверенность в возможности процесса получать необходимый результат (желаемый результат возможно лежит за физическими возможностями оборудования), а также неуверенность в нашей способности адекватно измерить входы Х.

Погрешность может возникнуть из-за нашей ошибки, а также из-за самого процесса.

Проект начинается как некая практическая проблема, которую необходимо описать количественно. После выразить взаимосвязь входов и выходов статистически, на основе чего разработать статистическое решение. Схематически это выглядит так:

5S – система создания качественной и комплексной рабочей среды, применяемой для повышения уровня безопасности работы, производительности труда и качества его результатов. Система получила свое название от первых букв пяти японских слов:

Seiri – сортировка;

Seiton – систематизация;

Seiso – систематическая уборка;

Seiketsu – стандартизация;

Shitsuke – совершенствование (соблюдение).

Total Productive Maintenance (TPM) — это подход к управлению оборудованием на протяжении всего жизненного цикла, направленный на предупреждение отказов в его работе и снижение расходов на его обслуживание. Подход подразумевает, что ответственность за поддержание оборудования в исправном состоянии несут все работники, включая операторов, механиков, менеджеров и инженеров. TPM является системой, обеспечивающей идеальное совмещение эффективного использования производственных мощностей и затраты на поддержание их в рабочем состоянии за счет уменьшения поломок и простоев, а также увеличения производительности и совершенствования оборудования.

Целью внедрения TPM является устранение потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

DMAIC

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA (аббревиатура от англ. Plan, do, check, act).

В русском языке общепринят аналог аббревиатуры DMAIC — ОИАСК: определение — измерение — анализ — совершенствование — контроль.

На первом этапе — определение — необходимо определить заказчиков, обоснования проекта, рамки, цели и временные границы проекта.

На этапе измерение определяются основные метрики проекта, надёжность источника данных, актуальное состояние процесса.

Этап анализа заключается в исследовании возможностей процесса, причин проблемы, возможных рисков.

На этапе совершенствование осуществляется модификация процессов и систем, структурная декомпозиция работ.

Последний этап — контроль — предназначен для поддержания изменений процессов, подготовка отчётов и закрытия проекта.

На этом все, если кому-то будет интересно реально изучить каждый из инструментов и методик — предоставлю материал абсолютно бесплатно! Могу также тут сделать цикл обучающих статей от 5S до Lean 6 Sigma.

Бережливое производство – концепция управления предприятием, которая позволяет устранить потери, не добавляющие ценности выпускаемой продукции.

- Перепроизводством;

- Запасами;

- Избыточной обработкой;

- Лишними движениями;

- Выпуском бракованной продукции;

- Ожиданиями по времени;

- Транспортировкой.

Что представляют собой потери бережливого производства?

Потери перепроизводства выражаются в изготовлении лишней продукции. Это касается как объемов, так и времени производства, то есть когда предприятие выпустило много продукта, который сразу же не будет реализован. В свою очередь, потери запасов образуются, когда в производственный процесс поступает больше сырья, полуфабрикатов, чем нужно. Если говорить об избыточной обработке, то речь идет об усилии, которое не добавляет ценности конечному продукту для клиента-потребителя.

На производстве нередко наблюдаются лишние движения, связанные с перемещением работников либо инструментов, а также используемого в ходе производственного процесса оборудования, которые не способствую повышению ценности продукции с точки зрения покупателя. Потери могут образовываться вследствие выпуска некачественной продукции, требующей дополнительных действий по ее проверке, сортировке, при необходимости утилизации, замены, ремонта.

Ожидания в виде перерывов в рабочем процессе, которые связаны с ожиданием людей, каких-то материалов, оборудования, либо же ожидания необходимой информации тоже могут стать причиной производственных потерь. В свою очередь, особенности транспортировки, перемещение материалов внутри предприятия могут быть причиной издержек, совершенно ненужных конечному потребителю.

Все перечисленные категории являются основными потерями бережливого производства и именно на их устранение направлено внедрение грамотно разработанного управленческого подхода по организации максимально эффективной работы предприятия.

Следует заметить, что при более качественном подходе при внедрении системы часто выявляется 8 потерь бережливого производства. К восьмой разновидности издержек специалисты относят нереализованный человеческий потенциал. Нередко сотрудники способны предложить множество полезных идей. Неиспользование таких идей – причина потерь самого ценного – потенциала людей, работающих на конкретном производстве.

Источники потерь бережливого производства

Основные семь видов потерь бережливого производства образуются в целях перегрузки и неравномерности. Именно они являются источниками ненужных издержек, не добавляющих ценности продукту.

Мура – определение неравномерности выполнения работы. Примерами неравномерности может служить:

- Колеблющийся рабочий график, который не связан с изменениями спроса, востребованности продукции конечным потребителем;

- Неравномерный режим работы, имеющий отношение к выполнениям операций сначала в слишком быстром темпе, а потом выражающемся в простоях-ожиданиях.

Мури – определение перегрузки оборудования или же перегрузки операторов. Такое происходит при работе со слишком высокой скоростью, с применением больших усилий на протяжении продолжительного периода, по сравнения с нагрузкой, предусмотренной выполнением проекта или трудовыми нормами.

Мури, как и мура — источники потерь, которые устраняются в ходе грамотного внедрения системы бережливого производства. В результате их устранения получается выполнить задачу по снижению различных потерь, не добавляющих ценности конечному продукту.

Читайте также: