Коленвал ваз где находится

Обновлено: 07.07.2024

Двигатель внутреннего сгорания невозможно представить без коленчатого вала, поскольку именно эта деталь позволяет сдвинуть транспортное средство с места. Поршни характеризуются только поступательным движением, а для трансмиссии необходим крутящий момент, который удаётся получить благодаря коленвалу. Со временем механизм изнашивается и требует проведения ремонтных работ. Поэтому важно знать, что и в какой последовательности нужно делать, какие инструменты использовать.

Для чего нужен коленвал в двигателе ВАЗ 2106

Коленчатый вал (коленвал) — важная деталь кривошипно-шатунного механизма любого двигателя. Работа узла направлена на преобразование энергии сгорающих газов в механическую энергию.

Описание коленвала ВАЗ 2106

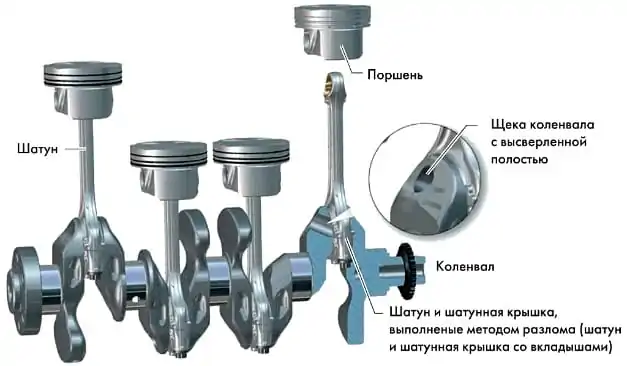

Коленвал имеет довольно сложную конструкцию, с расположенными на одной оси шатунными шейками, которые соединяются посредством специальных щёк. Количество шатунных шеек на двигателе ВАЗ 2106 равно четырём, что соответствует числу цилиндров. Шатуны обеспечивают соединение шеек на валу с поршнями, в результате чего совершаются возвратно-поступательные движения.

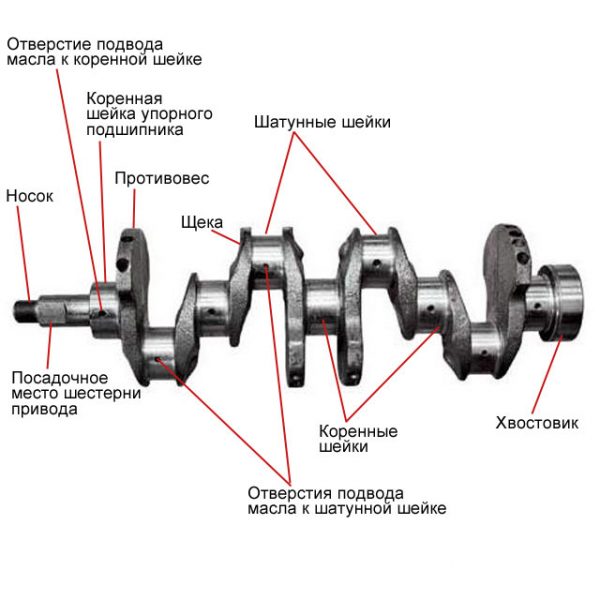

Рассмотрим основные элементы коленчатого вала:

- Коренные шейки — являются опорной частью вала и устанавливаются на коренных вкладышах (расположены в картере мотора).

- Шатунные шейки. Эта часть предназначена для соединения коленвала с шатунами. Шатунные шейки, в отличие от коренных, имеют постоянное смещение в стороны.

- Щёки — деталь, обеспечивающая соединение двух типов шеек вала.

- Противовесы — элемент, уравновешивающий вес шатунов и поршней.

- Передняя часть вала — часть, на которую насаживается шкив и шестерня механизма газораспределения.

- Задняя часть. К ней крепится маховик.

Спереди и сзади коленвала установлены уплотнители — сальники, которые предотвращают выход масла наружу. Весь механизм коленчатого вала вращается благодаря специальным подшипникам скольжения (вкладышам). Эта деталь представляет собой тонкую стальную пластину, которая покрыта материалом с низким коэффициентов трения. Чтобы вал не смещался по оси, используется упорный подшипник. В качестве материала при изготовлении коленчатого вала используется углеродистая или легированная сталь, а также модифицированный чугун, а сам процесс производства осуществляется методом литья или штамповки.

Коленвал силового агрегата имеет сложное устройство, но при этом принцип его работы довольно прост. В цилиндрах двигателя происходит воспламенение и сгорание топливно-воздушной смеси, в результате чего выделяются газы. В ходе расширения газы оказывают воздействие на поршни, что приводит к совершению поступательных движений. Механическая энергия от поршневых элементов передаётся шатунам, которые соединяются с ними через втулку и поршневой палец.

Такой элемент, как шатун, соединяется с шейкой коленвала с помощью вкладыша. Как результат, поступательное движение поршня преобразуется во вращение коленчатого вала. Когда вал совершает пол-оборота (проворачивается на 180˚), шатунная шейка движется обратно, тем самым обеспечивая возврат поршня. В дальнейшем происходит повторение циклов.

Не менее важным в работе коленвала является процесс смазывания трущихся поверхностей, к которым относятся шатунные и коренные шейки. Важно знать и помнить, что подача смазки к валу происходит под давлением, которое создаётся масляным насосом. На каждую коренную шейку масло подводится отдельно от общей системы смазки. На шейки шатунов смазывающее вещество подаётся через специальные каналы, которые расположены в коренных шейках.

Размеры шеек

Коренные и шатунные шейки по мере эксплуатации двигателя изнашиваются, что приводит к нарушению правильной работы силового агрегата. Кроме этого, износ может быть связан с разного рода неполадками двигателя. К таковым относятся:

- низкое давление в системе смазки;

- малый уровень масла в картере;

- перегрев мотора, что приводит к разжижению масла;

- низкое качество смазки;

- сильный засор масляного фильтра.

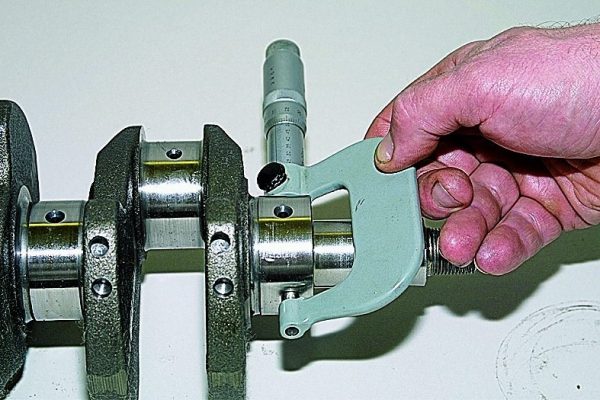

Вал после демонтажа необходимо проверить на соответствие размерам, после чего делать выводы: нужна шлифовка или нет

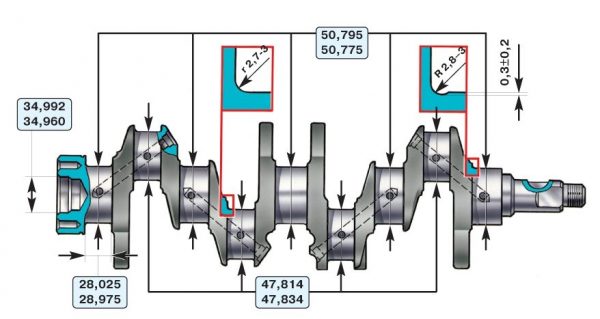

Перечисленные нюансы приводят к повреждению поверхности шеек вала, что говорит о необходимости ремонта либо замены узла. Чтобы оценить износ шеек, необходимо знать их размеры, которые приведены в таблице.

Таблица: диаметры шеек коленвала

| Шатунные | Коренные | ||||||||

| Номинальные | Ремонтные | Номинальные | Ремонтные | ||||||

| 0,25 | 0,5 | 0,75 | 1 | 0,25 | 0,5 | 0,75 | 1 | ||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 | 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 | 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Что делать при износе шеек

Каковы действия при износе шеек коленвала на ВАЗ 2106? Сперва производится деффектовка, делают замеры при помощи микрометра, после чего выполняют шлифовку шеек коленвала на специальном оборудовании до ремонтного размера. В гаражных условиях эту процедуру сделать невозможно. Шлифовка шеек производится до самого близкого размера (исходя из приведённых таблиц). После обработки устанавливаются утолщённые вкладыши (ремонтные) в соответствии с новым размером шеек.

Если производится капитальный ремонт двигателя, совсем не лишним будет осмотреть масляный насос, продуть масляные каналы блока цилиндров, а также самого коленвала. Внимание стоит обратить на систему охлаждения. Если на элементах двигателя или его системах присутствуют следы износа либо повреждений, детали и механизмы нуждаются в ремонте или замене.

Видео: шлифовка коленвала на станке

Выбор коленвала

Необходимость в выборе коленчатого вала на ВАЗ 2106, как и на любой другой автомобиль, возникает в случае ремонта двигателя или для улучшения характеристик мотора. Независимо от поставленных задач нужно помнить, что коленчатый вал должен быть тяжёлым, с противовесами большого веса. Если деталь будет подобрана правильно, механические потери значительно снизятся, также как и другие нагрузки на механизмы.

В процессе выбора узла, даже если он новый, пристальное внимание обращают на его поверхность: никаких видимых изъянов, таких как царапины, сколы, задиры, быть не должно. Кроме этого, внимание уделяют ряду характеристик коленвала, а именно соосности, овальности, конусности и диаметру шеек. Во время сборки мотора выполняют балансировку коленчатого вала для уравновешивания всех вращающихся элементов. Для этой процедуры используется специальный стенд. По окончании балансировки закрепляют маховик и снова продолжают процесс. После монтируют корзину сцепления и другие элементы (шкивы). Необходимости в балансировке с ведомым диском сцепления, нет.

Установка коленвала на ВАЗ 2106

- набор ключей;

- набор отвёрток;

- микрометр;

- расходные материалы (вкладыши, сальники, полукольца);

- динамометрический ключ.

Подшипник коленвала

В задней части коленвала ВАЗ 2106 устанавливается подшипник с широкой обоймой, в которую вставляется первичный вал коробки передач. При капитальном ремонте силового агрегата нелишним будет проверить работоспособность подшипника. Распространёнными неисправностями этой детали являются появление люфта и похрустывание. Для замены подшипника можно использовать специальный съёмник либо прибегнуть к простому методу — выбивание с помощью молотка и зубила. Кроме того, что деталь потребуется демонтировать, важно приобрести изделие соответствующей размерности, а именно 15х35х14 мм.

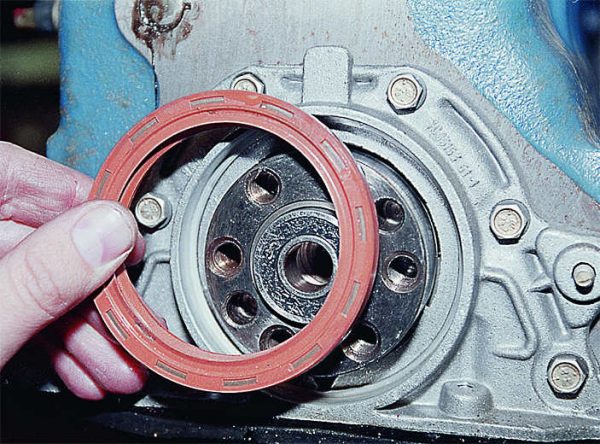

Сальники коленвала

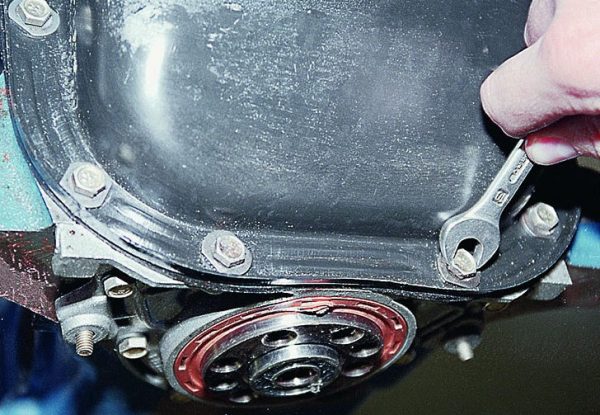

Передний и задний сальник при ремонте двигателя подлежат замене, независимо от срока их эксплуатации. Демонтировать старые и установить новые манжеты гораздо проще на снятом двигателе. Оба уплотнителя монтируются в специальных крышках (передняя и задняя).

Каких-либо сложностей в извлечении старых сальников возникнуть не должно: сперва с помощью наставки (бородка) выбивается ранее установленный уплотнитель, а после, используя подходящую по размеру оправку, запрессовывают новую деталь. При покупке новых манжет внимание обращают на их размеры:

- 40*56*7 для передней;

- 70*90*10 для задней.

Установка заднего сальника производится в заднюю крышку блока путём запрессовывания детали подходящей оправкой

Вкладыши

При обнаружении на поверхности вкладышей различных дефектов либо следов износа, подшипники нужно заменить, поскольку подгонке они не подлежат. Чтобы определить, можно ли использовать демонтированные вкладыши в дальнейшем, потребуется провести замеры между ними и шатунными, а также коренными шейками вала. Для коренных шеек допустимым размером является 0,15 мм, для шатунных — 0,1 мм. В случае превышения допустимых норм, подшипники необходимо заменить на детали с большей толщиной, после того как будет произведена расточка шеек. При правильном подборе вкладышей по соответствующему размеру шейки, вращение коленвала должно быть свободным.

Полукольца

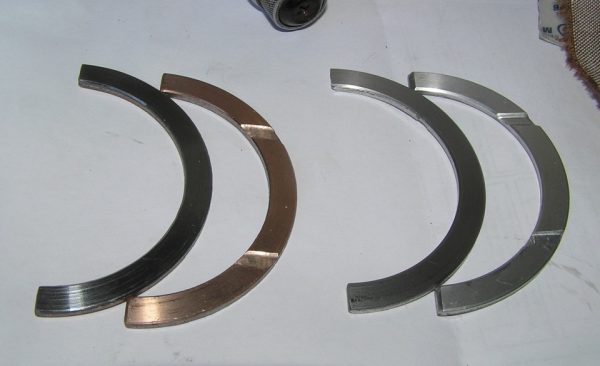

Упорные полукольца (полумесяцы) предотвращают осевое смещение коленвала. Аналогично вкладышам они не должны подгоняться. При видимых дефектах полуколец, деталь необходимо заменить. Кроме этого, они подлежат замене, если осевой зазор коленчатого вала превышает допустимый (0,35 мм). Новые полумесяцы подбирают в соответствии с номинальной толщиной. Осевой зазор при этом должен составлять 0,06–0,26 мм.

- со стороны маховика — бронзовые, металлокерамические, медные;

- с передней стороны — бронзовые, сталеалюминиевые.

Какие из перечисленных деталей выбрать, зависит от предпочтений владельца автомобиля. Опытные мастера советуют устанавливать изделия из бронзы. Помимо материала, внимание следует обратить на то, что полукольца имеют прорези для поступления смазки. Передний полумесяц устанавливают прорезями к валу, задний — наружу.

Как установить коленвал на ВАЗ 2106

-

Запрессовываем подшипник первичного вала КПП.

Для монтажа шатунных вкладышей вставляем одну половину подшипника в шатун, а затем, помещая поршень в цилиндр, устанавливаем вторую часть и производим затяжку

Для улучшения герметизации, прокладки двигателя рекомендуется устанавливать при помощи герметика.

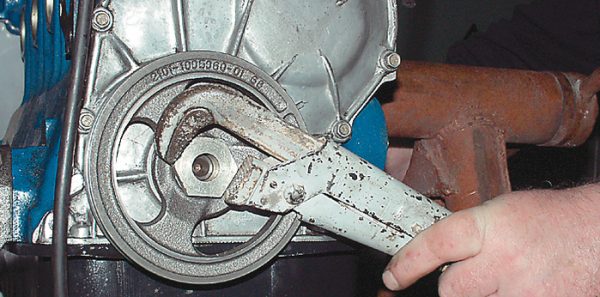

Шкив коленвала

Генератор и водяной насос на ВАЗ 2106 приводятся в движение посредством ремня от шкива коленвала. При проведении ремонтных работ с двигателем, внимание стоит обратить также на состояние шкива: нет ли видимых повреждений (трещины, задиры, вмятины). При обнаружении дефектов, деталь следует заменить.

При ремонте двигателя внимательно осматривают шкив коленвала на предмет повреждений. Если обнаружены деффекты, деталь требуется заменить

В процессе монтажа, шкив на коленчатый вал должен садиться ровно, без перекосов. Несмотря на то что шкив на валу сидит довольно плотно, для защиты от проворачивания используется шпонка, которая также может быть повреждена. Деталь с дефектами подлежит замене.

Чтобы защитить шкив коленвала от проворачивания, используется шпонка. Деталь со временем может сломаться, что говорит о необходимости её замены

Метки коленвала

Чтобы двигатель работал безукоризненно, после установки коленвала необходима правильная настройка зажигания. На шкиве коленчатого вала есть специальный отлив, а на блоке цилиндров три метки (две короткие и одна длинная), соответствующие углу опережения зажигания. Первые две обозначают угол в 5˚ и 10˚, а длинная — 0˚ (ВМТ).

На шкиве коленвала и на блоке цилиндров есть метки, по которым первый поршень устанавливают в ВМТ для правильной настройки зажигания

Метку на шкиве коленвала располагают напротив длиной риски на блоке цилиндров. На звёздочке распредвала также есть метка, которую необходимо совместить с отливом на корпусе подшипников. Для вращения коленчатого вала используют специальный ключ соответствующей размерности. По обозначенным меткам поршень первого цилиндра находится в верхней мёртвой точке, при этом бегунок на распределителе зажигания нужно установить напротив контакта первого цилиндра.

Несмотря на то что коленвал является ответственным узлом любого двигателя, провести ремонт механизма под силу даже начинающему автомастеру, за исключением этапа шлифовки. Главное, подобрать элементы согласно размерам вала, после чего следовать пошаговым инструкциям по его сборке.

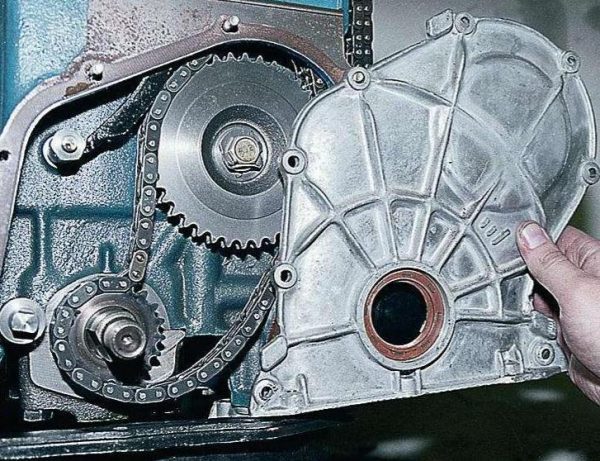

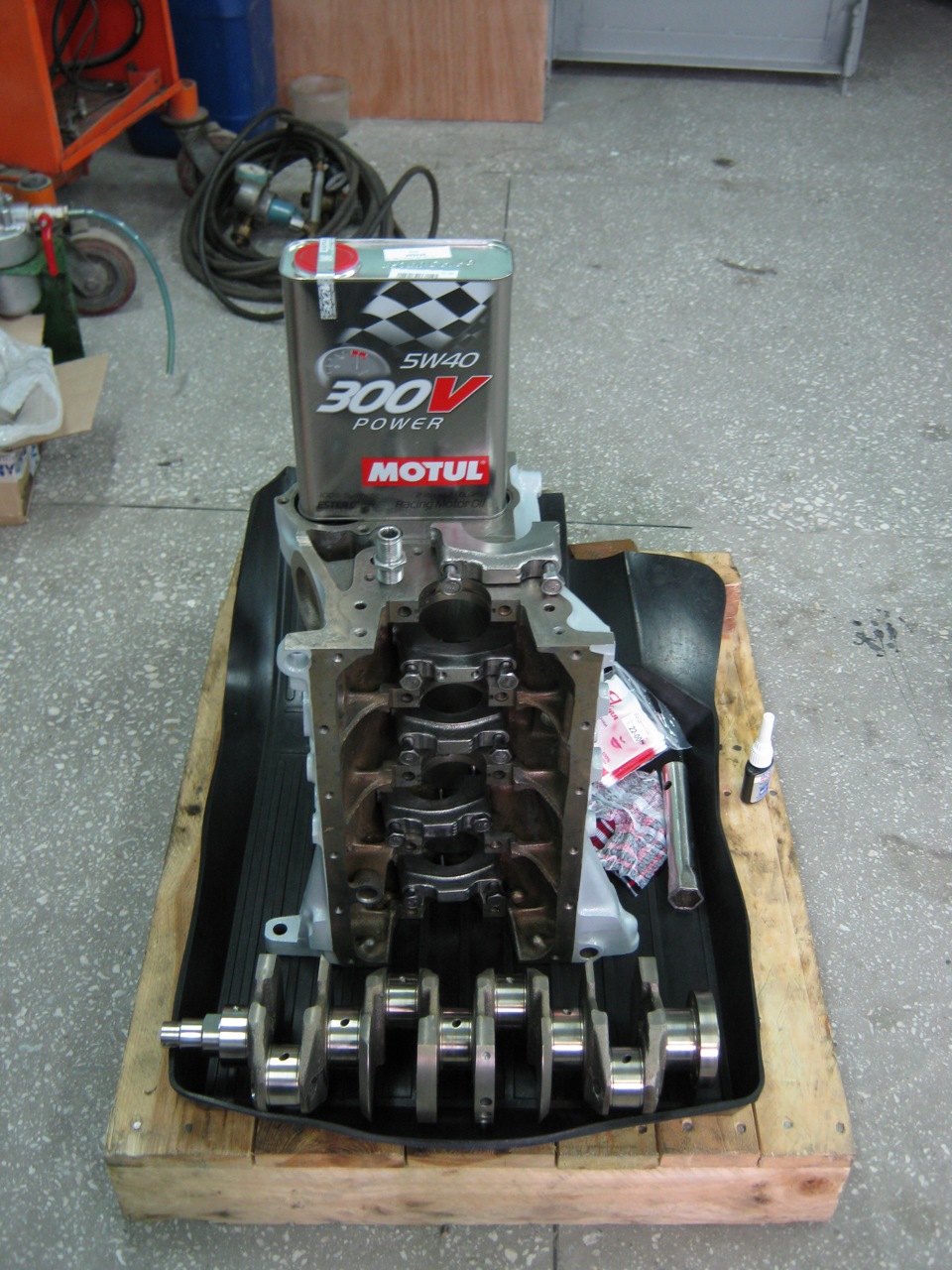

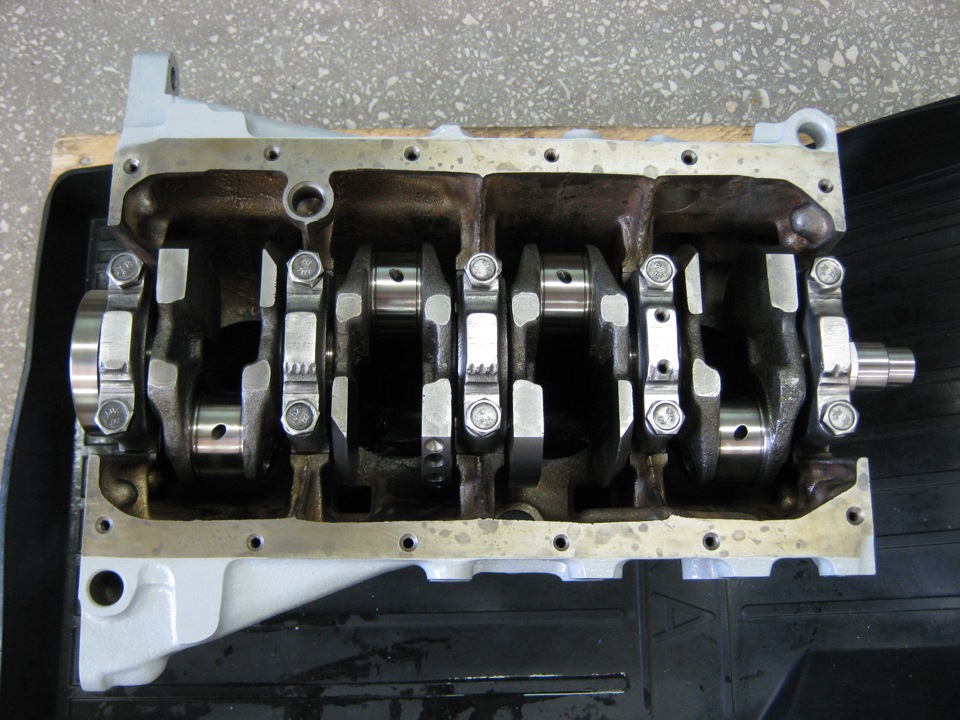

Настало время заняться главным элементом кривошипно-шатунного механизма блока цилиндров — коленвалом.

И не только коленвалом, но и всеми остальными деталями, с ним связанными:

— корзина сцепления;

— маховик;

— звёздочка коленвала;

— шкив.

Ведь все они работают в сборе как единое целое:

Итак, сам коленвал мы взяли 2130-1005020-02. Вал стальной, кованный, по посадочным местам как коленвал 21213. Отличается увеличенным радиусом кривошипа 41.9 мм, т.е. ход поршня составляет 83.8 мм (против 80 мм у обычного).

Даёт увеличенный объём двигателя плюс выше степень сжатия (убираем недоход поршней).

К слову, существует несколько разных вариантов коленвала, например, 2130-1005015.

Некоторые имеют 4 противовеса, а не 8; некоторые чугунные, а не стальные. Также бывают разного производства: Тольятти (Автоваз), Барнаульский (Барнаултрансмаш на дизельный ВАЗ-341)…

Наш коленвал производства АвтоВАЗ, имеет полнопротивовесную конструкцию с массивными "щёками", что позволяет снизить вибрации:

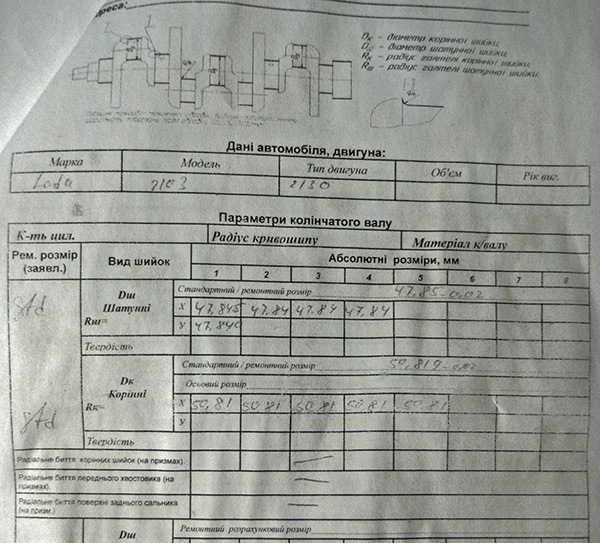

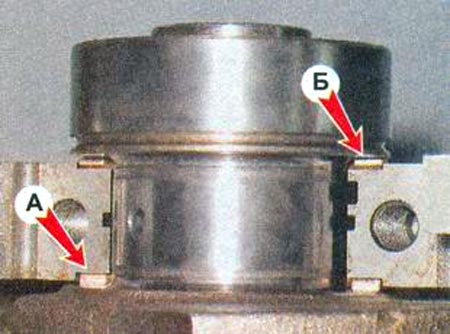

Поскольку качество новых запчастей радует нас не всегда, нужно проверить геометрию коленвала и сделать промер шеек. Эту задачу мы по традиции поручили В.М.С. (Promotor):

Полученные данные:

— коренные шейки: 50.810 50.810 50.810 50.810 50.810 (стандарт — 50.819-0.02 мм);

— шатунные шейки: 47.840 47.840 47.840 47.840 (стандарт — 47.850-0.02 мм);

У 1-й шатунной шейки также видим эллипсность 5 микрон (т.е. 47.840-47.845 мм).

Проверка радиальных биений коренных шеек = 0, переднего хвостовика = 0, поверхности заднего сальника = 0. Т.е. биения не регистрируются (меньше точности измерительных приборов).

Есть мнение, что все "классические" коленвалы 2101, 2103 и даже нивовские, были специально прослаблены на дополнительные 2 сотки — делали запас на качество запчастей в те времена (допуск биения коренных шеек до 3 соток и т.д.).

Наш 2130-й коленвал, похоже, находится в верхних пределах допуска и будет сидеть чуть более плотно, и это радует!

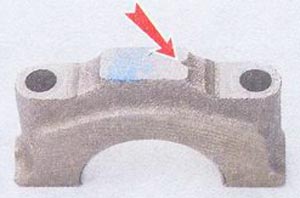

Также проверяем фаски отверстий маслоканалов (иногда встречается брак)…

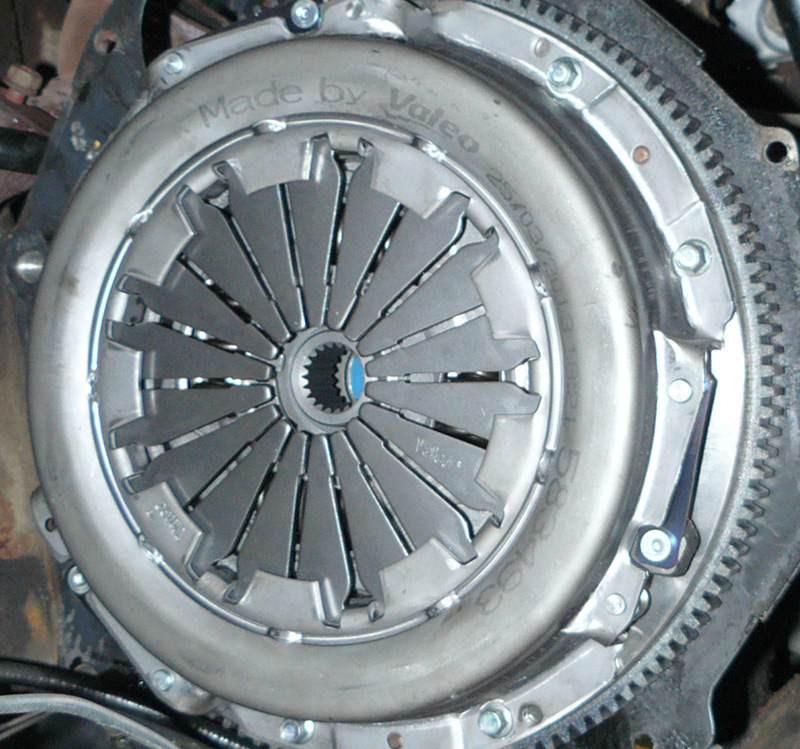

Перейдём к остальным деталям. Сцепление и маховик берём от шеви-нивы 2123. Комплект сцепления — Valeo:

Преимущества такого сцепления известны:

— больший диаметр диска сцепления 215 мм (против 200 мм у "классического");

— более мощный демпфер и двойные пружины;

— более "мягкое" сцепление — ощущения от педали приближаются к иномарочным…

Такой выбор запчастей приводит к важным последствиям: увеличивается вес коленвала в сборе! Давайте это проверим:

Наш новый коленвал весит 13.9 кг, а старый — всего 11.1 кг (по справочным данным — 11.9 кг).

Наш новый маховик от шеви-нивы — 6.725 кг, а старый — 6.675 кг.

Наконец, корзина сцепления: новая — 5.275 кг, старая — 5.525 кг.

Как видим, основной серьёзный прирост веса — за счёт коленвала (более 2 кг), и для его компенсации нам нужно облегчить маховик.

Для этого отдаём его нашему токарю:

Метод облегчения — по книге Э.Сингуринди:

Получаем вес облегчённого маховика — 5.5 кг. Конечно, можно было прибегнуть и к более радикальным вариантам облегчения, но не в нашем случае, когда упор делается на надёжности и комфорте на малых оборотах, а не на динамике разгона.

С новым маховиком ставим заодно и новый задний подшипничек коленвала. Также нам понадобятся новые уменьшенные болтики от 2108 для корзины сцепления — старые от "классики" уже не подойдут.

Наконец, шкив коленвала берём с зубьями под датчик положения коленвала (ДПКВ) — для последующей установки микропроцессорного зажигания и инжектора.

Существует два варианта: обычный металлический шкив под ДПКВ, и демпферный, с резиновым "гасителем крутильных колебаний".

Взяли обычный потому что:

— качество вазовских резиновых демпферов оставляет желать лучшего: иногда может сорвать демпфер или даже венец с зубьями ДПКВ, или же вовсе разлететься под нагрузкой;

— он гарантированно не задевает радиатор с электровентилятором при смещениях двигателя на подушках, ведь демпферный шкив — заметно толще обычного;

— двигатель собирается не высокооборотистый.

Теперь, когда мы собрали коленвал, маховик, корзину плюс шкив, самое время отвезти их на динамическую балансировку. Снова на помощь нам приходит В.М.С!

Процедура эта хоть и дорогая, но необходимая: снижение механических потерь из-за вибраций и продление срока службы мотора.

Да и дисбаланс, как оказалось, был весьма ощутимый, при том что все запчасти новые, заводские.

На следующем фото видно множество сделанных балансировочных сверловок на шкиве и маховике:

В результате, получили следующие показатели дисбаланса, г*см:

— коленвал: было ~7, стало — коленвал+маховик: было ~50, стало — коленвал+шкив: было ~180, стало — всё в сборе (коленвал+маховик+корзина): было ~15, стало

Отныне при сборке коленвала нужно соблюдать правильное положение всех деталей — по белым меткам, нанесенным при балансировке.

По завершению работ по мех.обработке нужно хорошенько почистить коленвал и детали. При этом, обязательно промыть и продуть маслоканалы.

Какое-то время коленвалу теперь придётся лежать в гараже, дожидаясь установки на "Рыжик", поэтому мы "законсервировали" его и маховик, смазав все шлифованные поверхности трансмиссионным маслом. Ржавчине — бой! :-)

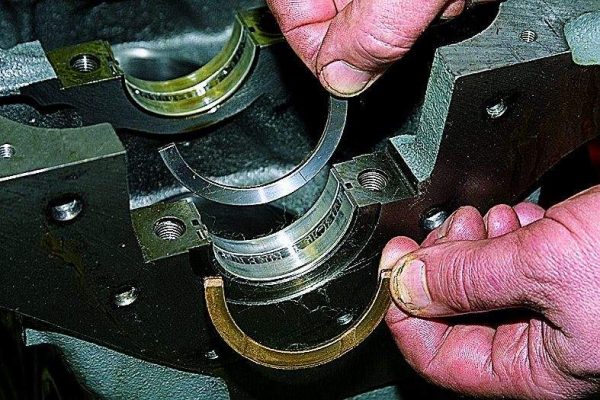

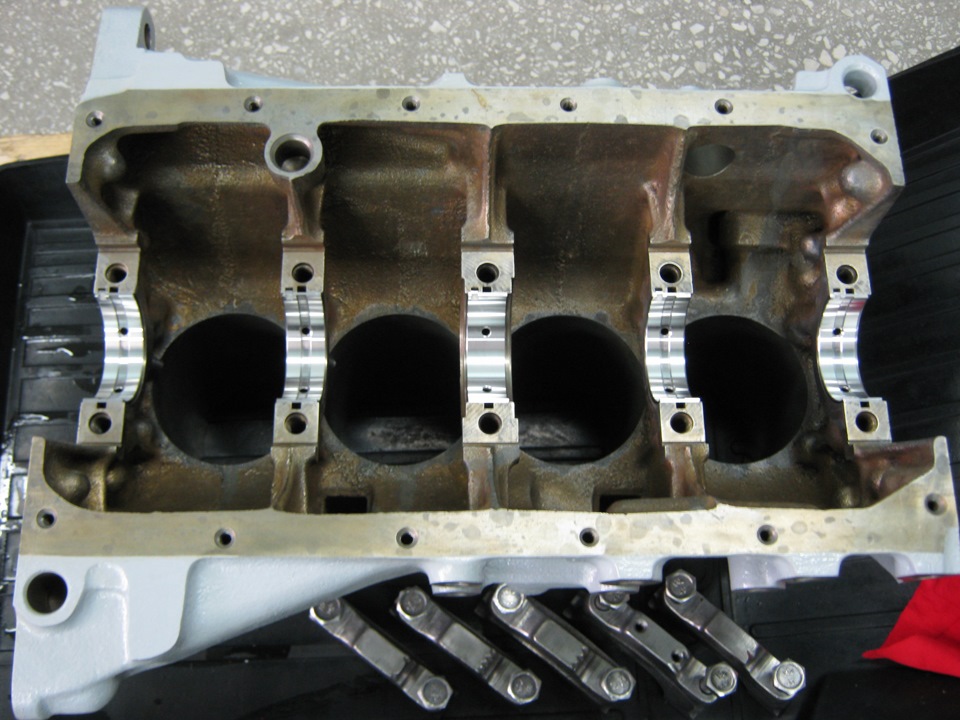

Перед установкой коленвала займёмся и вкладышами. Нам понадобятся:

— комплект шатунных вкладышей;

— два комплекта коренных вкладышей;

— полукольца.

Двойной комплект коренных вкладышей нужен из-за особенности нашего коленвала 2130.

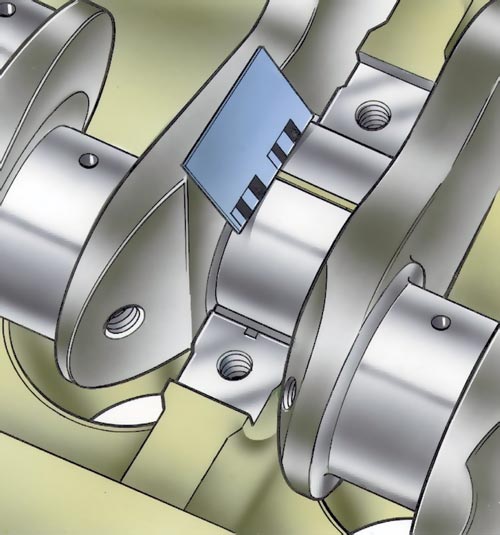

Его маслоканалы имеют косую сверловку, поэтому на шейку необходимы оба коренных вкладыша с канавкой-проточкой — для дополнительной смазки и защиты от масляного голодания:

1) ставим 1,2,4,5 коренные вкладыши с канавкой: сверху (на бугеле) и снизу (на постели);

2) 3-й вкладыш — обычный, с отверстиями (и на бугеле тоже).

При установке коленвала используем монтажную пасту Liqui Moly "LM48 Montagepaste" на основе молибдена (синий тюбик):

Паста нужна, чтобы при длительной сборке смазка не ушла как в случае с жидким маслом, и тем самым предотвращает задиры:

— лучше купить пасту в тюбике, она идёт с трансмиссионным маслом, а в спрее — быстрее высыхает;

— смазываем и коренные вкладыши, и шатунные — все подшипники скольжения (кроме маслоканавок)!

Поскольку нам нужно будет несколько раз ставить/снимать коленвал (в частности, для нарезания цековок), то можно временно использовать резервные коренные вкладыши, ведь у нас есть 2 комплекта!

— на "черновую" установку используем "не нужные" коренные вкладыши без канавок/отверстий, но ОБЯЗАТЕЛЬНО садим коленвал на монтажную пасту LM48;

— на "чистовую" установку — ставим оставшиеся "канавочные" вкладыши с обоих наборов, новенькие, не подёртые нашими экспериментами :)

При окончательной сборке мы ещё уделим особое внимание вкладышам, полукольцам, бугелям, болтам, а пока настало время сделать временную сборку и первичную примерку.

Нужно убедиться, что коленвал свободно вращается, а шатуны с поршнями — ходят:

Только на практике можно окончательно убедиться, что все зазоры соответствуют норме.

При этом можно пока не устанавливать поршневые кольца, упорные полукольца, заднюю крышку с сальником и т.п. — сделаем это уже при окончательной сборке.

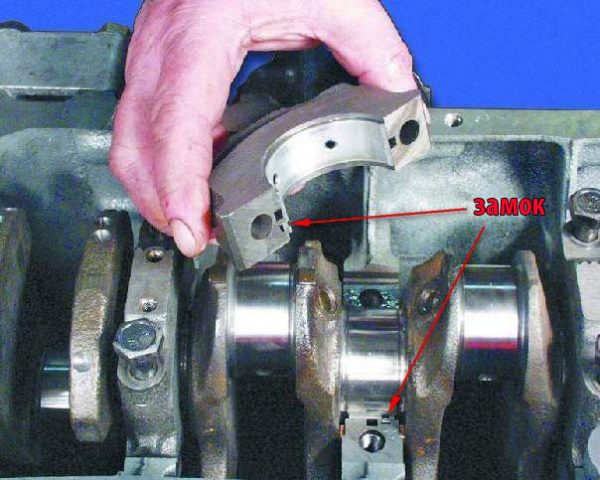

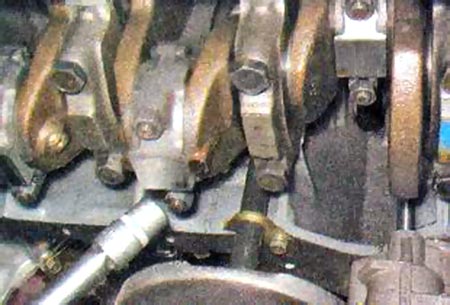

После установки масляных форсунок, руководствуясь книгой по эксплуатации и ремонту автомобиля, приступил к установке коленвала. Первым делом уложил в коренные опоры вкладыши.

Каталожные номера:

43-2804-00 — вкладыши коренные;

A198/2 STD — полукольца упорные.

Смазал их маслом, и установил коленвал.

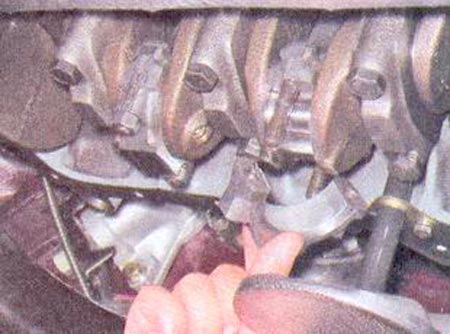

При установке упорных полуколец, возникла небольшая проблема. Установив одно полукольцо, второе просто не входило в посадочное место. Померив все детали данного узла, отклонений не было выявлено. Все размеры находились в допуске, но имели максимальные значения из допустимых, поэтому осевой зазор коленвала практически отсутствовал.

Было принято решение шлифовать упорные полукольца, для получения минимального осевого зазора коленвала.

После шлифования, теоретический зазор должен был составить 0,06мм. Но и после этого второе кольцо садилось с некоторым натягом, а при затяжке крышки средней опоры, коленвал заклинивало.

Поразмыслив над данной ситуацией, было выявлено, что на наружных кромках полуколец, которые прилегают к опоре блока цилиндров, необходимо сделать фаску, т.к. проточки на опоре имели радиусы скругления. Из за этого полукольца прилегали не всей плоскостью, а садились наискось.

После этого всё встало как надо, но! При прокручивании коленвала, одно полукольцо имело люфт в радиальном направлении. Это мне крайне не понравилось! И уже на следующий день, я иду в магазин запчастей за "нашими" простецкими полукольцами, и взамен "заморских" устанавливаю их — сталеалюминиевое и маталлокерамическое.

Но и здесь не обошлось без доработок. Так же пришлось снять некоторое количество металла для установки осевого зазора, так же были сняты фаски, но уже после установки никакого радиального люфта не наблюдалось. Затянув крышку средней опоры, проверил осевой зазор.

Зазор в норме. Далее затянул остальные крышки опор необходимым моментом, как написано в книге. При затяжке обязательно используем динамометрический ключ!

После того, как все опоры затянуты, проворачиваем коленвал на два-три оборота. Вал должен вращаться свободно, без заедания. Ну и напоследок ещё раз проверяем осевой зазор.

В этом же посте, хочу развеять некоторые мифы про бессмысленную установку масляных форсунок в постель коленвала, как утверждает, многим известный Евгений Травников. По его словам, какие то там тюнинг ателье, сверлят под каким то там углом отверстия, и вставляют в них трубочки :D. Что эта трубочка льет масло на шатун, на стенки цилиндров, на бобышку поршня, но не как не на днище поршня, а самое главное, что противовесы коленвала вообще перекрывают её масляную струю. Не понятно, на каких основаниях он это всё выявил?!

При моделировании, мной, углов установки форсунок, наглядно видно, что масляная струя форсунки направлена именно на днище поршня! При различных положениях поршня, зона полива маслом на поршне изменяется несущественно, в виду малого угла наклона форсунки к оси цилиндра, и относительно малого хода поршня!

А каким образом, щеки коленвала перекрывают струю форсунки, я вообще не понимаю…

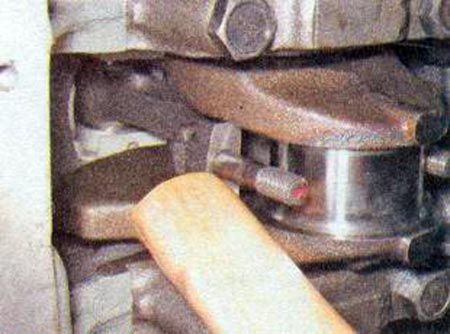

Вынимаем вкладыши из шатунов и их крышек.

Для замены вынимаем вкладыши коренных подшипников коленвала из блока цилиндров и крышек. Если износ или овальность больше 0,03 мм, то шейки коленвала необходимо прошлифовать в специализированной мастерской, где имеется в наличии необходимое оборудование (там же необходимо проверить осевое биение основных поверхностей коленчатого вала). После шлифовки коленвала, повторно измеряем диаметры шеек коленвала для определения ремонтного размера вкладышей.

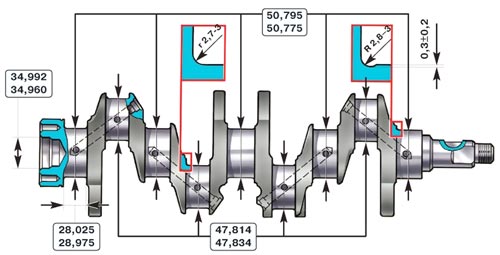

Микрометром измеряем диаметры коренных и шатунных шеек коленвала и сравниваем с данными, приведенными в таблице.

Основные размеры шатунных и коренных шеек коленчатого вала и их галтелей

Установка коленвала на автомобиль

- Промываем коленвал в керосине и продуваем сжатым воздухом его внутренние полости. Устанавливаем новые вкладыши коренных подшипников коленвала номинального или ремонтного размера. На наружной цилиндрической поверхности вкладышей выбиты цифры, указывающие ремонтный размер: 025 — первый ремонтный, под шейку коленвала, уменьшенную по диаметру на 0,25 мм. Соответственно при втором, третьем и четвертом ремонтных размерах будут значения: 050, 075, 100. Отличить шатунные вкладыши от коренных просто. На верхних коренных вкладышах (кроме среднего) выполнены кольцевые канавки. Кроме того, вкладыши коленвала средней опоры шире остальных. Шатунные вкладыши коленвала все одинаковые и взаимозаменяемые, диаметр шатунных вкладышей меньше диаметра коренных. Для увеличения площади контакта на шатунных вкладышах нет кольцевых канавок

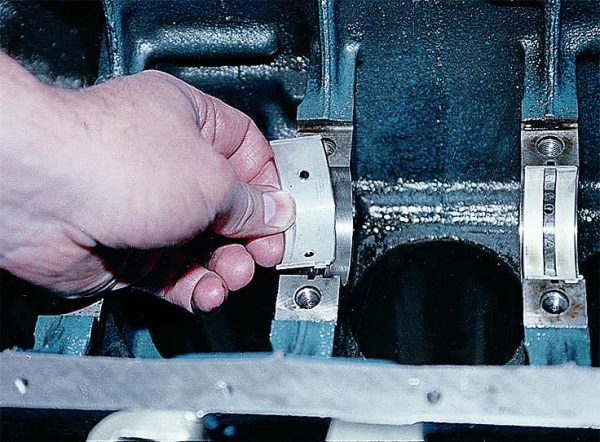

- Устанавливаем в проточки постели пятого коренного подшипника упорные полукольца канавками к коленвалу. Полукольца изготавливаются нормальной толщины (2,310—2,360 мм) и увеличенной (2,437—2,487 мм)

- Проверяем осевой зазор между упорными полукольцами и упорными поверхностями коленвала, который должен быть в пределах 0,06—0,26 мм. Если зазор превышает максимально допустимый (0,35 мм), заменяем упорные полукольца новыми, увеличенными на 0,127 мм.

- Смазываем шатунные и коренные шейки коленвала моторным маслом и устанавливаем коленчатый вал в блок цилиндров

- В соответствии с метками устанавливаем крышки коренных подшипников и затягиваем болты их крепления моментом 68,4—84,3 Нм. Проверяем свободное вращение коленвала

- Устанавливаем на коленвал шатуны с вкладышами и крышками. Затягиваем гайки креплений моментом 43,4—53,5 Н-м.

- Устанавливаем на автомобиль поддон картера двигателя

- Устанавливаем на блок цилиндров держатель с сальником

- Установка остальных снятых деталей на автомобиль выполняется в обратной последовательности

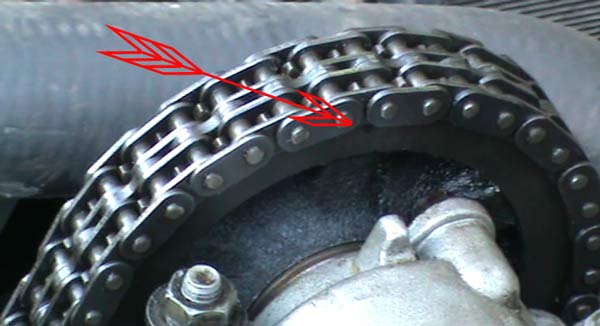

- Регулируем натяжение цепи грм

- Регулируем натяжение ремня привода генератора

- На карбюраторном двигателе автомобиля проверяем и при необходимости регулируем угол опережения зажигания

Очистка каналов системы смазки

Для очистки удалите заглушки каналов. Затем прогоните гнезда заглушек зенкером А.94016/10, надетым на шпиндель А.94016, тщательно промойте каналы бензином и продуйте сжатым воздухом.

Оправкой А.86010 запрессуйте новые заглушки и для большей надежности зачеканьте каждую заглушку в 3-х точках кернером.

Коренные и шатунные шейки

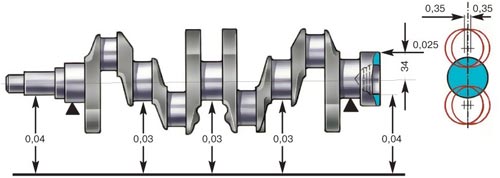

Допустимые биения основных поверхностей коленчатого вала

Проверка. Установите коленчатый вал на две призмы и проверьте индикатором:

— биение коренных шеек (максимально допустимое 0,03 мм);

— биение посадочных поверхностей под звездочку и подшипник первичного вала коробки передач; максимально допустимое 0,04 мм;

— смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек (максимально допустимое ±0,35 мм);

— неперпендикулярность по отношению к оси коленчатого вала торцевой поверхности фланца. При проворачивании вала, индикатор, установленный сбоку, на расстоянии 34 мм от оси вала, не должен показывать биения более 0,025 мм.

На коренных, шатунных шейках и на щеках коленчатого вала трещины не допускаются. Если они обнаружены, замените вал.

На поверхностях коленчатого вала, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать, если их износ больше 0,03 мм или овальность шеек больше 0,03 мм, а также если на шейках есть задиры и риски.

Шлифование шеек. Коренные и шатунные шейки шлифуйте, уменьшая на 0,25 мм так, чтобы получить, в зависимости от степени износа, диаметры, соответствующие значениям, приведенным в таблице и радиусы галтелей шеек, как указано на первом рисунке.

Диаметры шатунных и коренных шеек коленчатого вала

| номинальный размер (мм) | ремонтные (уменьшенные) размеры (мм) | |||

| 025 | 050 | 075 | 100 | |

| шатунные шейки коленчатого вала | ||||

| 47,814 | 47,564 | 47,314 | 47,064 | 46,814 |

| 47,834 | 47,584 | 47,334 | 47,084 | 46,834 |

| коренные шейки коленчатого вала | ||||

| 50,775 | 50,525 | 50,275 | 50,025 | 49,775 |

| 50,795 | 50,545 | 50,295 | 50,045 | 49,795 |

Вкладыши коренных подшипников

На вкладышах не производите никаких подгоночных операций. При задирах, рисках или отклонениях антифрикционного слоя замените вкладыши.

Проверьте зазор между вкладышами и шейками коленчатого вала:

— расположите отрезок калиброванной пластмассовой проволоки на проверяемой шейке;

— установите крышки с коренными вкладышами и затяните крепежные болты крышек моментом 80, 4 Н·м (8,2 кгс·м).

Определение зазора по шкале

1 — шкала; 2 — калиброванная проволока

— снимите крышки и по величине сплющивания проволоки по шкале упаковки определите величину зазора.

Зазор между шейками коленчатого вала и вкладышами можно также определить расчетом, измерив диаметры коренных шеек, постелей под вкладыши и толщину вкладышей.

Номинальный расчетный зазор составляет 0,050–0,095 мм. Если он меньше предельного (0,15 мм), то можно снова использовать эти вкладыши. При зазоре большем предельного замените на этих шейках вкладыши новыми. Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то замените вкладыши ремонтными (увеличенной толщины, см. табл.).

Толщина вкладышей коренных подшипников, мм

| Номинальная | Увеличенная (ремонтная) | |||

| 0,25 | 0,50 | 0,75 | 1,0 | |

| 1,824 | 1,949 | 2,074 | 2,199 | 2,324 |

| 1,831 | 1,956 | 2,081 | 2,206 | 2,331 |

Признаком правильности сборки и сопряжения шеек с вкладышами является свободное вращение коленчатого вала.

Цифры 0,25; 0,50 и т. д. указывают величину уменьшения диаметра шеек коленчатого вала после шлифования.

Коленвал это деталь в моторе автомобиля, приводящаяся в движение поршневой группой. Он передает крутящий момент на маховик, который в свою очередь вращает шестерни трансмиссии. Далее вращение передается на полуоси ведущих колес.

Все автомобили, под капотом которых установлены двигатели внутреннего сгорания, оснащаются таким механизмом. Эта деталь создается специально под марку двигателя, а не под модель автомобиля. В процессе эксплуатации коленчатый вал притирается к особенностям строения ДВС, в котором он установлен. Поэтому при его замене мотористы всегда обращают внимание на выработку трущихся элементов и на то, почему она появилась.

Как выглядит коленвал, где он находится и какие бывают неисправности?

История коленчатого вала

Как отдельное изделие коленчатый вал не появился в одночасье. Вначале появилась технология кривошипа, которая применялась в разных областях сельского хозяйства, а также в промышленности. Например, кривошипами с ручным приводом пользовались еще в период 202-220 гг.н.э. (во времена династии Хань).

Отличительной особенностью таких изделий было отсутствие функции преобразования возвратно-поступательных движений во вращательные или обратно. Разные изделия, выполненные в форме кривошипа, использовались в Римской империи (II-VI век н.э.). Некоторые племена центральной и северной Испании (кельтиберы) пользовались навесными ручными мельницами, которые работали по принципу кривошипа.

В разных народах эта технология совершенствовалась и использовалась в разных устройствах. Многие из них использовались в механизмах вращения колес. Примерно в 15 веке текстильная промышленность начала использовать барабаны с конструкцией кривошипа, на которые наматывались мотки пряжи.

Но сам по себе кривошип не обеспечивает вращение. Поэтому его нужно совместить с другим элементом, который обеспечивал бы преобразование возвратно-поступательных движений во вращение. Арабский инженер Аль-Джазари (жил в период с 1136 по 1206 год) изобрел полноценный коленчатый вал, который при помощи шатунов был способен выполнять подобные преобразования. Этот механизм он использовал в своих машинах для подъема воды.

На основе этого устройства постепенно разрабатывались всевозможные механизмы. Например, современник Леонардо да Винчи, Корнелис Корнелисзун построил пилораму, которая работала от ветряной мельницы. В ней коленчатый вал выполнят обратную функцию по сравнению с коленвалом в ДВС. Под действием ветра вращался вал, который при помощи шатунов и кривошипов преобразовывал вращательные движения в возвратно-поступательные и двигал пилу.

По мере развития промышленности коленчатые валы приобретали все больше популярности за счет универсальности их применения. На сегодняшний день самый эффективный двигатель работает на основе преобразования возвратно-поступательных движений во вращательные, которое возможно благодаря коленвалу.

Для чего нужен коленчатый вал

Как известно, в большинстве классических двигателей внутреннего сгорания (о том, как могут работать другие ДВС, читайте в другой статье) происходит процесс преобразования возвратно-поступательных движений во вращательное движение. В блоке цилиндров установлены поршни с шатунами. Когда смесь воздуха и топлива попадает в цилиндр и воспламеняется от искры, высвобождается большая энергия. Расширяющиеся газы давят на поршень, перемещая его к нижней мертвой точке.

Все цилиндры посажены на шатуны, которые в свою очередь закреплены на шатунных шейках коленчатого вала. Благодаря тому, что момент срабатывания всех цилиндров разный, на кривошипно-шатунный механизм оказывается равномерное воздействие (частота колебаний зависит от количества цилиндров в моторе). Это приводит коленвал к постоянному вращению. Вращательное движение дальше передается на маховик, а от него через сцепление на коробку передач и затем на ведущие колеса.

Итак, коленчатый вал предназначен для преобразования разного рода движений. Эта деталь всегда создается предельно точно, так как от симметричности и точно выверенном угле наклона кривошипов относительно друг друга зависит чистота вращения первичного вала в КПП.

Материалы, из которых изготовлен коленчатый вал

Для изготовления коленчатых валов используется сталь или высокопрочный чугун. Причина в том, что деталь подвергается большой нагрузке (большой крутящий момент). Поэтому данная деталь должна отличаться высокой прочностью и жесткостью.

Для изготовления чугунных модификаций используется литье, а стальных – ковка. Для придания идеальной формы используются токарные станки, которые управляются электронными программами. После того как изделие получит нужную форму, его шлифуют, а чтобы оно было прочнее, его подвергают обработке при помощи высоких температур.

Строение коленвала

Коленчатый вал устанавливается в нижнюю часть двигателя непосредственно над масляным картером и состоит из:

- коренной шейки – опорная часть детали, на которой устанавливается коренной подшипник картера мотора;

- шатунной шейки – упоры для шатунов;

- щек – соединяют все шатунные шейки с коренными;

- носка – выходная часть коленвала, на которой закреплен шкив привода газораспределительного механизма (ГРМ);

- хвостовика – противоположная часть вала, к которой крепится маховик, приводящий в движение шестерни коробки передач, к нему же подсоединяется и стартер;

- противовесов – служат для сохранения баланса во время возвратно-поступательных движений поршневой группы и снимают нагрузки центробежной силы.

Осью коленвала являются коренные шейки, а шатунные всегда поочередно смещены в противоположном направлении друг от друга. В этих элементах сделаны отверстия для подачи масла на подшипники.

Кривошип коленчатого вала это узел, состоящий из двух щек и одной шатунной шейки.

Раньше в автомобили устанавливали сборные модификации кривошипов. Сегодня все двигатели оснащены цельными коленвалами. Они изготавливаются из высокопрочной стали путем ковки, а затем обработки на токарных станках. Менее дорогие варианты изготавливаются из чугуна при помощи литья.

Вот пример создания стального коленвала:

Для чего нужен датчик коленвала

ДПКВ – это датчик, который определяет положение коленвала в определенный момент. Этот сенсор всегда устанавливается в автомобилях с электронным зажиганием. Подробней об электронном или бесконтактном зажигании читайте здесь.

Чтобы в нужный момент в цилиндр подавалась воздушно-топливная смесь, а также вовремя она воспламенялась, нужно определить, когда каждый цилиндр выполняет подходящий такт. Сигналы, поступающие от датчика, используются в разных системах электронного управления автомобилем. Если эта деталь не будет работать, силовой агрегат невозможно будет запустить.

Существует три разновидности датчиков:

- Индуктивный (магнитный). Вокруг датчика образуется магнитное поле, в которое попадает точка синхронизации. Синхронизационная метка позволяет электронному блоку управления посылать нужные импульсы на исполнительные механизмы.

- Датчик Холла. Имеет похожий принцип действия, только магнитное поле датчика прерывается при помощи экрана, закрепленного на валу.

- Оптический. Для синхронизации электроники и вращения коленвала тоже используется зубчатый диск. Только вместо магнитного поля используется световой поток, который попадает на приемник от светодиода. Импульс, идущий на ЭБУ, формируется в момент прерывания светового потока.

Дополнительно об устройстве, принципе работы и неисправностях датчика положения коленвала читайте в отдельном обзоре.

Форма коленчатого вала

Форма коленчатого вала зависит от количества и расположения цилиндров, их порядка работы и тактов, которые выполняются цилиндропоршневой группой. В зависимости от этих факторов коленвал может быть с разным количеством шатунных шеек. Есть моторы, в которых на одну шейку воздействует нагрузка от нескольких шатунов. Примером таких агрегатов служат ДВС V-образной формы.

Даная деталь должна изготавливаться так, чтобы в процессе вращение на высоких оборотах была максимально минимизирована вибрация. В зависимости от количества шатунов и порядка образования вспышек в коленвалах могут использоваться противовесы, но также существуют и модификации без этих элементов.

Все коленчатые валы делятся на две категории:

- Полноопорные коленвалы. Количество коренных шеек увеличено на оду по сравнению с шатунными. Это обусловлено тем, что по бокам каждой шатунной шейки стоят опоры, которые также служат осью кривошипно-шатунного механизма. Такие коленвалы используются чаще всего, так как производитель может использовать облегченный материал, что влияет на КПД двигателя.

- Неполноопорные коленвалы. В таких деталях коренных шеек меньше, чем шатунных. Такие детали изготавливаются из более прочных металлов, чтобы в процессе вращения они не деформировались и не сломались. Однако такая конструкция приводит к увеличению веса самого вала. В основном такие коленчатые валы использовались в низкооборотных моторах прошлого столетия.

Полноопорная модификация показала себя более легкой и надежной, поэтому ее используют в современных ДВС.

Как работает коленчатый вал в двигателе автомобиля

Для чего нужен коленвал? Без него невозможно движение машины. Работает деталь по принципу вращения педалей велосипеда. Только в автомобильных моторах используется больше шатунов.

Коленвал работает следующим образом. В цилиндре мотора воспламеняется воздушно-топливная смесь. Образовавшаяся энергия выталкивает поршень. При этом приводится в движение шатун, подсоединенный к кривошипу коленчатого вала. Эта деталь совершает постоянное вращательное движение вокруг оси коленвала.

В этот момент другая деталь, расположенная на противоположной части оси, движется в обратном направлении и опускает следующий поршень в цилиндр. Цикличные движения этих элементов приводит к ровному вращению коленвала.

Так возвратно-поступательное движение преобразуется во вращательное. Крутящий момент передается на шкив привода ГРМ. От вращения коленвала зависит работа всех механизмов двигателя – водяной помпы, масляного насоса, генератора и другого навесного оборудования.

В зависимости от модификации двигателя кривошипов может насчитываться от одного до 12 (по одному на цилиндр).

Подробно о принципе работы кривошипно-шатунного механизма и разновидности их модификаций смотрите в видео:

Читайте также: