Технология ремонта колесных пар

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Виды, сроки и порядок освидетельствования колесных пар.

У тепловозов применяются колесные пары с бандажами. Выпущена опытная партия тепловозов с цельнокатаными колесами, что дает экономию 500 кг на каждую колесную пару.

За время работы колесные пары осматривают под тепловозом, они проходят обыкновенное и полное освидетельствование, а также освидетельствование с выпрессовкой оси. Все работы по колесным парам выполняют в соответствии с Инструкцией ЦТ/2306 (1964) г., а изготовление — по техническим требованиям ГОСТ 11018—64.

Колесные пары осматривают под тепловозом при каждом осмотре локомотива, а также после крушения, аварии, столкновения или схода с рельсов. Колесные пары должны удовлетворять требованиям ПТЭ.

При каждой подкатке колесной пары в депо выполняют обыкновенное освидетельствование. Полное освидетельствование делается на заводах при ремонте локомотивов, связанном с выкаткой колесных пар, в случае смены хотя бы одного элемента при повреждении, а также при неясности клейм и знаков последнего полного освидетельствования. Освидетельствование колесных пар с выпрессовкой оси производят во всех случаях не прозвучивания оси ультразвуковым дефектоскопом, при необходимости съема обоих центров, а также при неясности клейм формирования, если колесная пара такой вид освидетельствования еще не проходила.

Во время осмотра колесных пар под тепловозом проверяют, нет ли каких- либо неисправностей. При М4 определяют состояние шестерен, снимая кожух. В конце каждого месяца в депо измеряют прокат, толщину бандажей и их гребней (рис. 207). Результаты измерений заносят в книгу утвержденной МПС формы. Под тепловозом колесные пары осматривают машинисты, мастера и приемщики. Обыкновенное освидетельствование выполняется мастерами и приемщиками там, где они есть.

При полном освидетельствовании на годных к дальнейшей работе колесных парах ставят клейма и знаки полного освидетельствования.

Освидетельствование колесных пар с выпрессовкой оси сопровождается проверкой дефектоскопом подступичных частей ее и постановкой клейм и знаков освидетельствования с выпрессовкой оси. Колесные пары формируют только из новых элементов.

При осмотре на осях можно обнаружить: изогнутость, трещины, волосовины, поперечные риски, задиры и забоины на шейках и предподступичных частях; овальность, конусность, волнистость шеек; на колесных парах с подшипниками качения смятую или изношенную резьбу; у бандажей — ослабление в посадке и износ по кругу катания и гребня, трещины, раковины или выщербины и плены. Кроме того, иногда происходит ослабление колесного центра и зубчатого колеса на ступице или оси, излом зуба или трещина у его основания, вмятины, раковины и отколы на поверхности зуба.

Если обнаружены микротрещины с выходом на торец зубчатого колеса длиной более 50 мм, глубиной более 2 мм и расположенные по высоте зуба впадины более 6 мм, то колесная пара подлежит ремонту. При меньшей длине и глубине трещину, выходящую на торец зубчатого колеса, устраняют шлифовальным кругом с последующим упрочнением места зачистки зубилом радиусом 3—4 мм. Эксплуатация колесных пар, имеющих любые трещины у зубчатых колес под пассажирскими тепловозами, не разрешается.

Рис. 207. Шаблоны для измерения бандажа:

а —шаблон для измерения проката и толщины гребня; б — толщиномер; в — шаблон для измерения вертикального подреза гребней

Обработка бывших в употреблении и новых осей.

Накатка шеек и подступичных частей. Старые оси обрабатывают при недопустимых рисках и задирах, забоинах шеек и предподступичных частей, конусности, эксцентричности и овальности шеек, выходящих из установленных норм, радиусах галтелей, менее допустимых, повреждений от коррозии, а также наличии продольных плен и волосовин. Оси обрабатывают на токарных и шлифовальных станках.

Изготовляют оси из стали марки ОСЛ (ГОСТ 4728—59). На поковке оси ставят клейма и знаки (рис. 208).

Новые оси обрабатывают на поточной технологической линии с укрупнением операций, выполняемых на многоинструментальных станках. В поточной линии предусмотрены центрально-отрезные, токарно-многорезцовые полуавтоматические и шлифовальные станки, а для накатки шеек — накатные станки.

При изготовлении новых осей для запрессовки в старые центры разрешается увеличивать диаметр подступичной части по сравнению с чертежным размером на 5 мм. Оси, предназначенные для формирования колесных пар, должны иметь чистоту обработки, размеры и допуски, соответствующие чертежам и техническим условиям. Диаметры частей осей измеряют микрометрами, а галтели и центровые отверстия проверяют шаблонами. При проверке галтелей допускается просвет между галтелью и шаблоном не более 0,4 мм.

Рис. 209. Накатка осей роликами: а — схема положения роликов для наименьшего и наибольшего диаметров детали; 1 — ролики; 2 — накатываемое изделие; б — схема рычажной передачи трехроликового приспособления

Для повышения усталостной прочности деталей применяется метод наклепа или накатки поверхности. В случае прессовой посадки накатка повышает предел выносливости запрессованной части детали примерно в 2 раза. Накатка галтели повышает усталостную прочность детали в зоне галтели на 30—50%. Увеличение усталостной прочности накатанных деталей объясняется возрастанием твердости и благоприятной ориентировкой зерен металла (зерна вытягиваются вдоль поверхности). В процессе накатки в поверхностном слое создаются значительные остаточные напряжения сжатия, противодействующие напряжениям растяжения (от внешней нагрузки), наиболее опасным для возникновения усталостных трещин.

Для накатки осей употребляют трехроликовые приспособления (рис. 209), разгружающие центры станка от радиальных усилий. В рычажной передаче трехроликового приспособления усилие, создаваемое пружиной (или гидравлическим цилиндром), передается на ролики, уравновешенные в силовом отношении. Накатка шеек под посадку роликовых подшипников у колесных пар тепловозов производится с усилием на ролик 4Τ и припуском на шлифовку после накатки.

Перед запрессовкой все оси испытывают магнитным дефектоскопом по всей длине.

Обработка новых и бывших в работе центров.

Колесные литые центры изготовляют по ГОСТ 4491—48.

В случае насадки нового центра на старую ось диаметр отверстия ступицы растачивают с уменьшением его против чертежного размера не более чем на 5 мм. Отверстия в ступицах растачивают концентрично ободу с отклонением от соосности 0,3 мм, а их ось должна быть перпендикулярна торцовым поверхностям ступицы и боковым граням обода. Овальность отверстия, обработанного алмазными резцами, допускается не более 0,05 мм и конусность не более 0,1 мм.

Зубчатые колеса (шестерни) восстанавливают на заводах при ремонте колесных пар. Зубчатые колеса спрессовывают и зубья шлифуют на станках-автоматах, если отклонение профиля по шаблону более 0,5 мм. Возможно шлифование зубьев и без спрессовки зубчатых колес, но для этого требуются специальные станки. Профиль восстанавливают при допустимой толщине зуба для снижения вибраций колесно-моторного блока, вредно действующих на обмотки тягового электродвигателя.

Расточка новых и бывших в работе бандажей. Насадка и перетяжка бандажей.

Перед расточкой бандажи, предназначенные для определенной колесной пары, подбирают по твердости в соответствии с нормами, установленными ГОСТ 398—57. Разница в твердости бандажей для одной колесной пары допускается до НВ=25. Новые бандажи, устанавливаемые на бандажный станок, центрируют по наружному диаметру, а бывшие в работе — по внутреннему. Бандаж растачивают на карусельных станках (типа 1531) до диаметра, меньшего, чем диаметр обода, на 1—1,5 мм на каждые 1 000 мм диаметра.

Бандажи насаживают в нагретом состоянии, нагревая их в электрических, нефтяных и газовых горнах различной конструкции до температуры 250— 320° С, контролируемой термопарой.

Рис. 208. Знаки и клейма на поковке оси

Заведенное в бандаж кольцо обжимают через бурт бандажа на специальном прессе усилием 150 кГ/см 2 за 6—7 обкаток по окружности или пневматическим молотком через прокладку. Плотность посадки кольца определяют по звуку. Запрещается сваривать встык бандажное кольцо, заведенное в паз, а также приваривать его к бандажу или ободу колесного центра.

Для контроля за положением бандажа относительно центра в эксплуатации керном наносят 4—5 отметок на бандаже глубиной 1,5—2 мм и соответственно тупым зубилом риску на ободе центра глубиной до 1 мм.

Негодные бандажи нагревают до температуры не выше 320° С, предварительно удалив бандажное кольцо, а затем снимают. Разрешается разрезка бандажа при помощи газовой горелки. Годные к эксплуатации бандажи перетягивают, применяя стальные прокладки для создания необходимого натяга между ободом и бандажом. Разрешается ставить в условиях заводов и мастерских в один слой прокладки толщиной не более 1 мм, а в депо — не более 2 мм. Запрещается перетягивать бандажи пассажирских локомотивов.

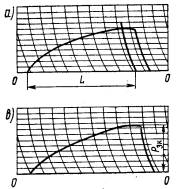

Рис. 210. Диаграммы запрессовки осей колесных пар

Прессовые работы.

У колесных пар тепловозов на ось запрессовывают колесные центры и ведомые шестерни. Для прессовых работ применяют специальные гидравлические прессы, снабженные двумя манометрами и самопишущим прибором- индикатором. Один манометр предназначается для контроля процесса запрессовки, а второй — для контроля процесса распрессовки. Манометр при запрессовке имеет шкалу с точностью отсчета до 2 Т. Манометр, используемый при распрессовке, имеет контрольную черту с указанием максимального усилия для пресса.

Перед запрессовкой элементы колесных пар подбирают по размерам, прессуемые поверхности смазывают чистым растительным маслом. Усилие запрессовки при надетом на колесный центр бандаже на каждые 100 мм диаметра подступичной части должно находиться в пределах 45—65 Т, без бандажа — 40— 60 Т.

Кривая индикаторной диаграммы запрессовки должна плавно нарастать кверху (рис. 210, 1); длина диаграммы должна составлять не менее 85% ее теоретической длины. Если при напрессовке получается ненормальная диаграмма, колесную пару распрессовывают.

На бланке диаграммы, кроме кривой изменения давления, записывают следующие данные: дату запрессовки, тип колесной пары, номер оси, тип и номер колесного центра, зубчатого колеса, правый или левый центр, диаметры подступичной части оси и отверстия ступицы, измеряемые с точностью до 0,01 мм, размер натяга, конечное давление в тоннах с бандажом или без бандажа, ступица наплавлена или нет, первая или вторая запрессовка и порядковый номер диаграммы в текущем году. Диаграмма подписывается начальником цеха или мастером цеха, а также инспектором ОТК завода. Диаграммы хранятся у начальника цеха в течение десяти лет.

Тепловой способ формирования колесных пар.

Колесный центр устанавливают на индукционно-нагревательный стенд мощностью 30 квт, работающий на токе промышленной частоты напряжением 380/220 в. Ступицу нагревают до температуры 250—280° С, при этом внутренний диаметр ступицы увеличивается на 0,5—0,6 мм, что позволяет свободно посадить колесный центр на ось. При остывании диаметр ступицы уменьшается и создается необходимый натяг. Для защиты посадочных мест от коррозии подступичную часть оси покрывают клеем ВДУ-3.

При распрессовке используют масло, подводимое к подступичной части от пресса высокого давления через каналы, просверленные в оси.

Как показали опыты, при тепловом способе формирования увеличивается прочность соединения оси с колесным центром по сравнению с прочностью, достигаемой при прессовом методе, не менее чем в 2 раза.

Формирование колесных пар с полым валом.

При формировании колесных пар тепловозов ТЭП60 приводы на полый вал насаживают в подогретом до 120—150° С состоянии с последующей приваркой электродами Э50А. Полый вал после приварки приводов до механической обработки термически обрабатывают с последующей очисткой. Окончательно обработанный полый вал дефектоскопируют в средней части и надевают на ось колесной пары в собранном виде с шестерней и пальцами, после чего сажают тепловым способом колесный центр. При этом рекомендуется охладить ось.

Обточка бандажей.

Бандажи колесных пар обтачивают на колесотокарных станках, снабженных гидрокопировальным устройством. Предельный прокат по кругу катания установлен 7 мм, а у локомотивов, обращающихся со скоростью выше 120 км/ч, — 5 мм. Расстояние между внутренними гранями бандажей после окончательной обработки должно быть для вновь сформированных колесных пар или у колес с новыми бандажами 1 441, а для локомотивов, обращающихся со скоростью свыше 120 км/ч — 1 440 + 1 мм, что установлено для возможности последующей обточки, и для старых колес при обыкновенном освидетельствовании и в эксплуатации — 1 440 + 3 мм для тепловозов, обращающихся со скоростью до 120 км/ч, и 1 440 мм — свыше 120 км/ч.

Бандажи измеряют при помощи штангенциркуля. Наименьшая толщина бандажей после обточки колесных пар на заводе должна быть 50 мм, а в депо при выпуске из подъемочного ремонта — 43 мм. Для пассажирских тепловозов, работающих со скоростью свыше 120км/ч, при выпуске из М5 установлена норма 50 мм.

В зависимости от мощности и конструкции колесотокарного станка обточка осуществляется путем последовательного или одновременного выполнения различных операций.

Обточенные бандажи проверяют шаблонами (см. рис. 207). У плотно прижатого к внутренней грани шаблона просвет допускается не более 0,5 мм по поверхности катания, 1 мм — по высоте и толщине гребня.

В условиях депо для обточки бандажей без выкатки колесных пар используют колесофрезерные станки модели КЖ-20. Бандажи на этих станках обрабатывают наборной фрезой.

При достаточно большой программе целесообразно бандажи колесных пар обтачивать на поточной линии, состоящей из пяти позиций. На первой позиции в моечной машине обмывают колесную пару горячей водой под давлением 40 кГ/см 2 . На второй позиции колесную пару проверяют магнитным и ультразвуковым дефектоскопом. На третьей позиции выявляют профиль изношенного бандажа и при помощи счетно-решающего устройства определяют наивыгоднейший профиль обточки, фиксируемый на перфокарту. На четвертой позиции по заложенной в станок перфокарте обтачивают оба бандажа. На пятой позиции накатывают гребни бандажа. После обточки (рис. 211) гребень по толщине получился меньше на 1 мм (профиль II и III), чем при полном восстановлении по профилю IV. Зато вместо снятия металла на глубину 15 мм у поверхности катания снято 7 мм, чем достигается значительная экономия металла без ущерба для безопасности движения. Могут быть и профили другой формы, при которой выгодно оставлять после обточки небольшой прокат при полной толщине гребня.

Сварочные работы при ремонте колесных пар.

Все работы выполняют при температуре ремонтируемой детали и окружающего воздуха не ниже +5° С.

У осей тепловозных колесных пар разрешается заваривать изношенные (сбитые) центровые отверстия, наплавлять двухдуговыми аппаратами типа А-482 при деповском ремонте гребни бандажей (кроме пассажирских локомотиbob) в депо, имеющих на это разрешение. Наплавляют полотно и боковые поверхности обода центров. При автоматической наплавке на полотно приваривают расположенные друг от друга на расстоянии 12—15 мм полосы из стали марки Ст. 2 или Ст. 3. Количество полос должно быть не менее трех, а пространство около полос заварено полностью.

Ободы и отверстия ступиц колесных центров наплавляют электродной проволокой Св-08 или Св-08Г и применением флюса АН-348А или ОСЦ-45. Оба обода наплавляют одновременно или поодиночке наплавочным аппаратом, устанавливаемым на суппорте станка. Наплавку ведут по винтовой линии при горизонтальном расположении оси. Скорость наплавки 25—40 м/ч. Сила тока при электроде диаметром 3 мм 450—500 а и напряжении дуги 30—34 в.

При наплавке отверстия ступицы колесный центр устанавливают на наклонную шайбу станка, расположенную под углом 10—12° к горизонтали, для удобства удаления шлаковой корки. Наплавочный аппарат устанавливают на колонне, где он может перемещаться в вертикальной плоскости и поворачиваться вокруг оси. В качестве наплавочного аппарата используют подающий механизм шлангового полуавтомата, к которому вместо гибкого шланга прикрепляют удлиненный мундштук. Наплавку ведут с флюсоудерживающим приспособлением. Валик начинают накладывать со стороны планшайбы и ведут по винтовой линии. Режим наплавки электродами диаметром 2 мм следующий: постоянный ток обратной полярности 250—270 а, напряжение дуги 30— 34 в, скорость наплавки 25 м/ч, шаг наплавки 5 мм, скорость подачи электродной проволоки 156 м/ч. У зубчатых колес наплавляют внутреннюю посадочную поверхность ступицы и изношенные ее торцовые поверхности.

Рис. 212. Знаки и клейма у бандажей и шестерен:

а — на наружной грани бандажа; б — на шестерне

Рис. 211. Схема рациональной обточки бандажей колесных пар подвижного состава;

I — первоначальный профиль; II — изношенный бандаж; III — рациональный профиль; IV — нормальный профиль после обточки

Магнитный и ультразвуковой контроль элементов колесных пар.

Магнитный контроль проходят: шейки, предподступичные части и средняя часть оси при всех видах освидетельствования; подступичные части при изготовлении и освидетельствовании колесных пар с распрессовкой оси.

У бандажей магнитный контроль осуществляется у внутренней обработанной поверхности при перетяжке старого и насадке нового бандажа, а также при наплавке гребней. У зубчатых колес проверяют зубья при всех видах освидетельствования и изготовлении. При этом используют дефектоскоп. ПР473А. В условиях депо для дефектоскопии применяется стенд (тип ПР01-02) с поворотом колесной пары и перемещением тележки, на которой установлен седлообразный дефектоскоп.

Под тепловозом зубчатые колеса проверяют ультразвуковым дефектоскопом УЗД-64 или УЗД-56М с применением сдвоенных искательных головок (щупов) типа ЩЭК. Испытательные головки ЩЭК изготовляют в виде клина, вводимого в межзубную впадину двух смежных зубьев. Для проверки изношенных зубчатых колес применяют раздвижные искательные головки.

Подступичную часть оси без распрессовки проверяют при помощи ультразвукового дефектоскопа УЗД-56М или УЗД-64. Наиболее характерным признаком прозвучивания оси при контроле призмой 6° и прямым щупом служит сигнал донного отражения. Контроль прямым щупом ведут со стороны торца оси.

Проверка, приемка, маркировка, клеймение и окраска колесных пар.

Технический паспорт колесной пары.

На каждую сформированную колесную пару составляется паспорт установленной МПС формы. Номер паспорта должен соответствовать номеру оси колесной пары. В паспорт заносят данные, связанные с изготовлением и эксплуатацией колесной пары.

Этот вид ремонта требует более высокой квалификации работников и сложного оборудования, чем ремонт без смены элементов, так как, кроме колёсно-токарных станков, требуются прессы для выполнения прессовых работ: осеотрезные, осеобдирочные, осетокарные и карусельные станки. Разметка видов ремонта колёсных пар производится обозначениями в местах, указанных в таблице 3.

Колёсные пары со сменой элементов ремонтируют и в вагонных колёсных мастерских, колёсных цехах заводов и депо, которые имеют вышеуказанное оборудование.

Смена оси производится при её неисправности или маломерности. Колёсная пара, имеющая забракованную ось, исключается из инвентаря, а вместо неё формируется другая колёсная пара с использованием новой оси и старогодных колёс или полностью из старых элементов.

Весь процесс смены оси состоит из распрессовки колёсной пары, обработки новой или старогодной оси, упрочняющей накатки, ремонта и проверки ступиц колёс и запрессовки колёс на ось.

Смена колёс, имеющих толщину обода менее допускаемой или другие повреждения и неисправности, при наличии которых они подлежат замене, производится в той же последовательности, как и при смене оси.

Для замены негодных колёс используются новые и старогодные колёса. Предварительно их тщательно осматривают, проверяют размеры, а затем ступицы колёс растачивают до размера диаметра подступичной части оси с учётом необходимого для запрессовки натяга.

| Вид ремонта | Условные обозначения видов ремонта | Место на колесной паре для разметки условного вида ремонта |

| Ремонт колесных пар со сменой элементов | ||

| Смена оси | СО | Внутренняя грань одного из ободьев колес |

| Смена одного или двух колес | СО | То же |

| Переформирование колесной пары вследствие несоответствия расстояния между внутренними гранями ободьев колес установленным размерам | ШГ | То же |

| Переформирование колесной пары вследствие наличия разницы расстояний между торцами оси и внутренними гранями колес с одной и другой стороны колесной пары более допускаемых размеров | РК | То же |

| Смена оси и одного или двух колес | СОК | То же |

| Опробование на сдвиг одной или двух ступиц колес имеющих признаки ослабления | ОС | Внутренние грани ободьев ослабевших колес |

| Ремонт колесных пар без смены элементов | ||

| Обточка поверхности катания колес | ОК | Внутренняя грань одного из ободьев колес |

| Наплавка одного или двух изношенных гребней колес | НГ | Внутренняя грань обода колеса с изношенным гребнем |

| Полная ревизия роликовых букс | РБ | Внутренняя грань одного из ободьев колес |

| Промежуточная ревизия роликовых букс | ПР | То же |

Подступичную часть старогодной оси перед напрессовкой колеса обтачивают с целью удаления продуктов коррозии, наминов, рисок и других дефектов, с последующей упрочняющей накаткой роликами.

Распрессовка колёсных пар производится, как правило, на специально выделенном для этой цели прессе. В тех случаях, когда распрессовка выполняется на том же прессе, что и запрессовка, самопишущий манометр (индикатор) и рабочий манометр, предназначенный для контроля усилий при запрессовке, необходимо выключить во избежание повреждений. Контроль за усилиями сдвига в этом случае осуществляется по второму рабочему манометру.

При установке колёсной пары на прессе необходимо обеспечить совпадение её геометрической оси колёсной пары и плунжера пресса. После этого включается пресс и снимается колесо с оси. Аналогично производится съём второго колеса.

У колёсных пар с осями для роликовых подшипников для предотвращения деформации резьбы, повреждения торцов, развальцовки цилиндрической части шейки при расформировании применяют специальный стакан.

Если колёсная пара не поддаётся расформированию предельным усилием пресса, разрешается подогревать ступицу колеса газовой горелкой. Но если и после подогрева колеса невозможно снять с оси, то при неисправности оси – разрезается ступица колеса, а при неисправности оси – колёсная пара сдаётся в металлолом.

После распрессовки колёсных пар, ранее забракованные и размеченные элементы (колёса, оси) транспортируют на площадки и стеллажи для бракованных элементов. Элементы, ранее признанные годными для дальнейшего использования, тщательно осматривают и измеряют. По результатам осмотра и измерения решается вопрос дальнейшего использования элементов колёсной пары. На забракованные элементы светлой краской ставится знак “Б” (брак) и условный номер, присвоенный мастеру.

Годные для дальнейшего использования элементы транспортируют на соответствующие стеллажи.

Обработка новых и старогодных осей производится на осетокарных станках. Шероховатость обработанной поверхности и размеры должны соответствовать чертежам и техническим требованиям. Шероховатость поверхностей осей проверяют стандартными эталонами.

Размеры старогодных осей, допускаемых к напрессовке на них колёс, после обработки должны быть не менее указанных в таблице 10.

| Тип оси | Наименьшие диаметры частей оси, мм | Максимальная длина шейки оси, мм | |

| подступичной | предпод- ступичной | средней | шейки |

| РУ-1 |

Для плавного захода оси в ступицу при запрессовке наружный конец подступичной части оси обтачивают на корпус с разностью диаметров не более 1мм и длиной не менее 7 мм.

Переход от запрессованного корпуса к цилиндрической подступичной части оси должен быть плавным. Середину оси обозначают кернером.

После окончательной обработки перед запрессовкой новые и старогодные оси проверяют дефектоскопом.

Для повышения предела выносливости, улучшения условий работы осей и осмотра их новые оси обтачивают по всей длине, в том числе и среднюю часть, и подвергают упрочняющей накатке.

Поверхность, подвергающаяся упрочнению накатыванием, должна иметь шероховатость поверхности не ниже 20. Припуск под накатывание оставляется исходя из того, что уменьшение диаметра после накатывания составит 0,04-0,06мм. Шероховатость поверхности после накатывания должна быть не ниже 1,25.

Накатывание подступичных и средних частей оси производится на специальных накатных станках, а также на обычных универсальных при помощи двухроликовых приспособлений с пневматическим или гидравлическим нагружением роликов, оборудованных регулятором, автоматически обеспечивающим усилие накатывания требуемой величины.

Для необходимого повышения твёрдости и шероховатости накатывание производится упрочняющим и сглаживающим роликами за один проход с подачей не более 0,6 мм за оборот при частоте вращения оси не более 160об/мин. Нагрузка на ролики при накатывании принимается в зависимости от диаметра оси и ролика. В процессе накатывания упрочняющая поверхность смазывается жидким машинным маслом. После накатывания подступичные части оси дополнительной обработке перед запрессовкой не подвергаются.

Обработка нового или старогодного колеса производится на карусельных станках.

Отверстия ступиц новых и старогодных колёс растачиваются до размера подступичной части оси с учётом необходимого для запрессовки натяга. При этом, как правило, колёса притачиваются к осям.

Перед обработкой колёс проверяют клейма маркировки и приёмки, а так же наличие сертификатов на партию колёс, поступивших для формирования колёсных пар. Для уменьшения снимаемого при обточке колёс металла их укрепляют в планшайбе станка так, чтобы ось отверстия в ступице колеса была перпендикулярна торцевым поверхностям ступицы и боковым граням обода.

Шероховатость поверхности, размеры и допуски колёс должны соответствовать чертежам и техническим условиям.

Чтобы избежать задиров при запрессовке, а так же для снижения концентрации напряжения в осях кромки ступицы закругляют радиусом 5мм. Переходы закруглений кромок к цилиндрической части ступицы должны быть плавными. Отверстия в ступицах колёс необходимо иметь цилиндрические, без вмятин и забоин, концентричными ободу, а их ось перпендикулярной торцевым поверхностям ступицы и боковым граням обода. Шероховатость поверхности отверстия ступицы должна соответствовать установленному классу.

На всей длине отверстия допускается: конусность не более 0,10 мм при условии, что большой диаметр отверстия для оси обращён к середине оси, овальность не более 0,05 мм, волнистость не более 0,02 мм.

При наличии на посадочных поверхностях ступицы раковин, черновин, а так же во всех случаях нарушения установленных размеров отверстий ступиц их восстанавливают наплавкой с последующей механической обработкой, отверстие ступицы может быть расточено для посадки на ось большого диаметра. Увеличение или уменьшение диаметра отверстий ступиц допускается в пределах установленных норм на размеры подступичных частей осей. Если требуется расточить ступицу старогодного колеса, то его устанавливают на станок обточенной поверхностью обода.

Разность толщины стенок ступицы в различных местах по окружности допускается не более 10 мм. При этом толщина стенки ступицы колёсных пар должна быть не менее допускаемой.

Напрессовка колёс на ось выполняется на специальном гидравлическом прессе, оборудованным двумя манометрами и самопишущим прибором (индикатором) для записи диаграммы запрессовки. Один манометр предназначен для контроля усилия при напрессовке колёс, другой – при распрессовке, на его шкале нанесена контрольная черта, показывающая наибольшее допустимое усилие для пресса.

При установке колёсных пар на пресс строго следят за тем, чтобы геометрические оси прессуемых элементов колёсной пары и упорных приспособлений совпадали с геометрической осью плунжера пресса. Перед запрессовкой проверяют размеры элементов колёсных пар, посадочные поверхности ступиц колёс и подступичные части осей тщательно очищают, насухо протирают, смазывают натуральной олифой или другим варёным растительным маслом.

Запрессовку осей в колёса производят усилиями 37-35 тс на каждые 100 мм диаметра подступичной части оси.

Натяги для достижения требуемых запрессовочных усилий должны находиться в пределах 0,1-0,25мм в зависимости от конструкции колеса. Диаметры посадочных поверхностей оси при подборе по натягу измеряют в трёх точках по длине посадки и по двум взаимно перпендикулярным направлениям.

Правильность положения элементов относительно середины оси в момент запрессовки и после запрессовки проверяют специальными шаблонами. Разница расстояний от внутренних граней колёс до середины оси

|

допускается не более 3мм.

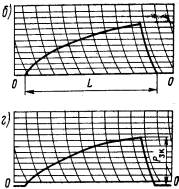

Рисунок 9-Примерные диаграммы запрессовки осей колесных пар

а,в- удовлетворительные; б,г- неудовлетворительные

В процессе запрессовки необходимо следить за согласованностью показаний манометра и самопишущего прибора (индикатора). По форме нормальная индикаторная диаграмма запрессовки имеет плавно нарастающую, несколько выпуклую вверх кривую по всей длине с начала до конца запрессовки. Минимально допускаемую длину сопряжения l (рисунок 9,а и б) определяют по диаграмме запрессовки, для колёс диаметром 950 мм она равна 145 i (где i – масштаб диаграммы по длине).

Длина сопряжения на диаграмме запрессовки определяется размером возрастающей ветви кривой, т.е. расстояниями от начала запрессовки до точки перехода в горизонтальную или наклонную прямую в конце (рисунок 9,а). При отсутствии горизонтального или наклонного участка в конце, длина сопряжения равна длине диаграммы (рисунок 9,б).

Если при напрессовке колеса на ось будет получена не удовлетворительная диаграмма (рисунок 9,г) или усилие не будет соответствовать требованиям инструкции, колёсную пару бракуют.

Распрессованное колесо разрешается вторично насаживать на тот же конец оси при условии, что на посадочных поверхностях подступичной части оси нет задиров. При этом конечное усилие запрессовки должно быть выше нижнего предела на 15%.

На бланке диаграммы, кроме кривой изменения давления, записывают следующие данные: дату запрессовки, тип колёсной пары, номер оси, тип и номер колеса, диаметры подступичной части оси, измеренные с точностью до 0,01мм, конечное давление в тоннах, порядковый номер диаграммы и принятый натяг при запрессовке.

Годные и забракованные диаграммы запрессовки и контрольных проверок на сдвиг после оформления и приёмки колёсных пар хранятся 12 лет.

Опробование на сдвиг ступиц колёс производится при наличии у колёсной пары признаков ослабления колёс на осях, а так же при поступлении в ремонт на вагоноремонтные заводы, если со дня последнего формирования колёсной пары прошло 12 лет и более.

Поступившие колёсные пары для опробования на сдвиг ступиц колёс тщательно осматривают и измеряют элементы для выявления других неисправностей. Затем колёсную пару устанавливают на пресс, строго соблюдая при этом все требования по совмещению геометрических осей элементов и не допуская перекосов.

Опробование на прессе производится в направлении распрессовки колёс усилием в пределах 75-85тс с записью результатов на индикаторной диаграмме. Если при опробовании колесо сдвинется, то колёсная пара подлежит расформированию и ремонту.

На бланке диаграммы при опробовании ступиц колёс на сдвиг записывают следующие данные: дату опробования, тип колёсной пары, конструкцию колеса, диаметр подступичной части, сторона, которая была опробована, и усилие опробования.

Порядок оформления и хранения бланков диаграмм опробования прессовых соединений такой же, как и диаграмм запрессовки.

Колёсную пару, выдержавшую испытание, опробуют на сдвиг, вторично осматривают и измеряют.

Общие сведения. Колесные пары электровозов и электропоездов ремонтируют со сменой элементов и без нее.

Без смены элементов обтачивают и перетягивают бандажи, обтачивают, накатывают и шлифуют шейки осей, выполняют сварочные работы без рас-прессовки элементов, заменяют заклепки и пружины пакетов эластичных зубчатых колес, распрессовывают на прессе колесные пары с признаками ослабления.

Со сменой элементов ремонтируют оси, колесные центры, бандажи, зубчатые колеса, венцы, зубчатые центры, а также перепрессовывают ослабшие колесные центры, центры зубчатых колес и проводят освидетельствование колесных пар с выпрессовкой оси.

При ТР-3 колесные пары вначале Тщательно осматривают. В соответствии с Инструкцией по магнитному контролю ответственных деталей локомотивов МПС выполняют ультразвуковую и магнитную дефектоскопию колесных пар круглыми и седлообразными дефектоскопами постоянного и переменного тока.

Проверку зубчатых колес выполняют специальными дефектоскопами.

Магнитной дефектоскопии подвергают шейки (буксовые и моторноосевые), предподступичную и среднюю части оси; внутреннюю часть бандажа при перетяжке и наружную перед элек тронаплавкой и после механической ее обработки; зубья зубчатой передачи. Ультразвуковую дефектоскопию используют для проверки подступичных частей оси.

Чтобы не упустить каких-либо дефектов, колесную пару дважды за время магнитной дефектоскопии поворачивают на угол 120°. Места обнаруженных при осмотре дефектов отмечают мелом. Места дефектов, не подлежащих ремонту, из-за которых колесную пару бракуют, крестообразно помечают зубилом.

Бандажи. Перед ремонтом бандажи тщательно осматривают. При этом выявляют наличие поперечных или косых трещин, независимо - от размера, числа и места их расположения, а также отколов. Бандажи с такими дефектами бракуют. Продольные трещины или плены, раковины, выщербины, сколы, выбоины (ползуны) отмечают мелом и затем устраняют обточкой на токарном станке.

Плотность посадки (натяг) бандажа проверяют, обстукивая его молотком; глухой дребезжащий звук при этом является признаком ослабления. Признаками ослабления являются также: нарушение целостности валика грязи или выделение смазки, ржавчина на окружности в месте прилегания бандажа к ободу колесного центра; образование зазора между ободом колесного центра и упорным буртом бандажа, несовпадение контрольных рисок на ободе колесного центра и бандаже.

Обстукиванием контролируют также плотность посадки бандажного кольца. Оно должно плотно сидеть в выточке бандажа, а звук от удара должен быть без дребезжания.

В случае ослабления бандажа на ободе колесного центра или бандажного кольца колесных пар грузовых электровозов разрешается перетягивать бандаж и ставить новое кольцо. Трещины на боковых гранях бандажа или на гранях обода цельнокатаного колеса разрешается устранять вырубкой до полного их удаления с плавным переходом к основной поверхности.

Смену бандажа осуществляют при предельном износе его по толщине и в случае необходимости. Для этого выбивают или вырезают на станке бандажное кольцо и нагревают бандаж в специальном газовом или электрическом горне до температуры 250 — 320°С. При этом ступица колесного центра, ось и зубчатое колесо должны быть от нагревания защищены. Температуру контролируют термопарами или специальными термическими карандашами.

Негодный для дальнейшего использования бандаж можно снять, разрезав его газовой горелкой, но не допуская какого-либо повреждения обода колесного центра.

Внутреннюю поверхность подготовленного к посадке бандажа тщательно очищают стальными щетками и подвергают ее магнитной дефектоскопии. Зачищают и поверхность обода. Диаметры обода и бандажа измеряют специальным бандажным штангенциркулем и бандажным штихмасом. Посадочные поверхности обода и бандажа в осевом направлении должны быть прямыми и параллельными оси. Их конусность не должна превышать 0,2 мм, а овальность — 0,5 мм, при этом направление конусностей бандажа и обода должно совпадать. Натяг бандажа должен быть 1,0 — 1,5 мм на каждые 1000 мм диаметра обода.

Новый бандаж для напрессовки нагревают до температуры 250 — 320° С, вынимают из горна, укладывают на стеллаж и краном опускают внутрь его ось с колесным центром. Затем в выточку бандажа быстро заводят бандажное кольцо и развальцовывают его не специальном станке. На этом же станке обжимают бурт бандажа. После медленного остывания кольца ударами молотка проверяют плотность его посадки, при этом звук от удара должен быть звонким и чистым.

Аналогично перетягивают ослабшие бандажи колесных пар. Ослабший бандаж с обода снимают и вновь насаживают на тот же колесный центр, устанавливая между внутренней поверхностью бандажа и поверхностью обода стальные прокладки для получения необходимого натяга. Число прокладок по кругу обода не должно превы шать четырех, а расстояние между ними должно быть не более 10 мм.

Обточка бандажей позволяет восстановить их нормальный профиль. Бандаж обтачивают на колесотокарном станке. Профиль контролируют шаблоном, который прижимают к внутренней грани бандажа. Просвет между бандажом и шаблоном допускается на поверхности катания не более 0,55 мм, а по высоте и толщине гребня — не более 1 мм. Внутренние грани бандажей должны быть строго перпендикулярны оси колесной пары. Расстояние между ними проверяют штангенциркулем. Наружные грани бандажей, как правило , не обтачивают, однако для устранения поверхностных дефектов такая обточка допускается, но при условии, что не будут срезаны клейма завода-изгото-вителя.

Вертикальный подрез гребня колесных пар грузовых электровозов разрешается устранять электронаплавкой на полуавтомате с последующей обточкой наплавленной поверхности на станке. Однако обычно вертикальный подрез гребня устраняют обточкой на станке, как это делается у пассажирских электровозов и электросекций. Таким же образом устраняют остроконечный накат гребней колесных пар и местные наплывы металла на наружных поверхностях бандажей или ободьев цельнокатаных колес.

Колесные центры. Их осматривают с помощью лупы. Убеждаются в отсутствии трещин в ступицах, спицах, дисках и ободьях и особенно протертых мест на ступице. Центр, имеющий две трещины в одном секторе обода или хотя бы одну трещину в ступице или спице, бракуют. Протертые места на ступице в месте сопряжения с кожухом редуктора наплавляют и обтачивают на станке.

Проверяют плотность посадки колесного центра на оси. Признаками его ослабления являются: выделение ржавчины или масла вокруг ступицы с внутренней стороны или нарушение краски в месте сопряжения оси со ступицей, изменение расстояния между внутренними гранями бандажей; сдвиг контрольной цветной полосы, нанесен ной на торец ступицы и часть оси в месте их прилегания; уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса. Колесную пару хотя бы с одним из этих признаков бракуют и перепрессовывают.

Трещины в спицах центра разрешается заваривать электросваркой. В одном центре разрешается заваривать не более трех трещин. Предварительно трещины в спицах разделывают: сквозные — Х-образно, а несквозные — 1_1-образно. У дисковых колесных пар, а также у цельнокатаных колес разрешается заваривать несквозные трещины (надрывы), имеющие глубину не более 5 мм, а длину до 100 мм. В таких случаях трещину предварительно вырубают и разделывают под сварку. Используют электроды УОНИ-13/55 с подогревом подготовленного участка до температуры 200 — 250°С.

Оси колесных пар. Визуальным осмотром выявляют поперечные и продольные трещины, плены и протертые места. На обработанных поверхностях оси поперечные и продольные трещины и плены не допускаются.

При осмотре оси особое внимание обращают на галтели шеек, пред-подступичные части, а также на места сопряжения цилиндрических частей оси с галтелями. Об образовании трещин в подступичной части оси можно судить по налету ржавчины на торце ступицы (в виде мелкой красноватой пыли), нарушению целостности слоя краски или вздутию его бугорками в месте сопряжения оси со ступицей, образованию зазора между осью и ступицей и по результатам магнитной дефектоскопии. Резьбу на концах оси проверяют непроходным калибром. Если он на резьбу навинчивается, ось бракуют.

Ремонт осей колесных пар без замены элементов сводится к обточке, накатке и шлифовке их шеек. Эти работы выполняют квалифицированные специалисты на специальных станках. Разрешается восстановление электронаплавкой центровых отверстий, а также изношенной резьбы и наружных буртов шеек под буксы с последующей механической обработкой на станках по чертежным размерам и допускам.

Рис. 1.4. Измерение толщины зуба универсальным зубомером:

Л — высота головкн зуба; 5 — толщина зуба

Если колесные пары распрессовы-вают, то при необходимости шейки оси под роликовые подшипники упрочняют накаткой. Накатку поверхностей гладкими закаленными роликами осуществляют для повышения усталостной прочности в местах концентрации напряжений и повышения чистоты обработанной поверхности.

Накатку выполняют на специальных станках или на токарно-винторезных с применением приспособлений, разработанных ВНИИЖТом, с пневматическим или гидравлическим нажатием на ролики. Накатка поверхности считается удовлетворительной, если отсутствуют волнистость, наплывы металла, риски, перерывы накатанной поверхности и ее шелушения, а размеры упрочненной поверхности соответствуют чертежу.

Зубчатые колеса. Если зубчатые колеса имеют трещины, износ зубьев более допустимого, вмятины, раковины, отколы более чем на 10% площади поверхности зуба, то их бракуют. Зубья, боковую поверхность зубчатых колес и пазы под пружинные пакеты подвергают магнитной дефектоскопии. Износ зубьев колес и венцов измеряют универсальным зубомером. Венцы колесных пар с прямозубой эластичной передачей, не требующие замены, но имеющие ослабление или излом пружинных пакетов, люфт венца более допустимого по нормам, а также при торцовом или радиальном биении венцов, превышающем допускаемое значение, подлежат ремонту со съемом боковых шайб и переборкой пакетов. Ослабшие заклепки боковых шайб зубчатых колес электровозов заменяют новыми.

Подбор колесных пар. При выпуске э.п.с. из ТР-3 разрешается подкатывать ¦отремонтированные колесные пары и, как исключение, нового формирования. Разница диаметров бандажей по кругу катания у комплекта колесных пар не должна превышать 8 мм, а толщина бандажей по кругу катания должна быть в пределах установленных допусков и обеспечивать работу э.п.с. без замены бандажей по износу до очередного капитального ремонта К.Р-1 или КР-2.

Обточка колесных пар без выкатки из-под локомотива. Согласно характеристикам ремонтов колесные пары электровозов выкатывают лишь при ТР-3, а электропоездов — при ТР-2 и ТР-3. На практике часто возникает необходимость выполнить обточку в промежутках между этими ремонтами, т.е. обточить колесные пары без выкатки их из-под э.п.с. Такую обточку выполняют на специальных станках, например на широко распространенном станке А41 Ишимского завода МПС (рис. 2.6.).

Колесная пара приводится во вращение через зубчатую передачу своего тягового двигателя. Двигатель питают от специального мотор-генератора или статического преобразователя постоянным током напряжением 6—12 В. Резание осуществляется двумя резцами, каждый из которых установлен в перемещаемом суппорте 5. Для того чтобы .колесная пара могла вращаться, ее вместе с двигателем приподнимают домкратом на 5 — 10 мм над уровнем головки рельса. Обработку профиля бандажа ведут по шаблону установленного образца.

Во многих депо для обточки бандажей без выкатки колесных пар используют станки КЖ-20, КЖ-20М, КЖ-20МХ, КЖ-20Б и КЖ-20ТФ-1, изготавливаемые Краматорским станкостроительным производственным объединением, в которых колесную пару вращают опорно-приводные ролики станка, а резание осуществляют профильными фрезами, имеющими собственный привод. Корпус фрезы имеет 10 спиральных граней, на которых в шахматном порядке расположены ПО цилиндрических твердосплавных резцов, образующих профиль бандажа. При помощи прижимного устройства на станке имеется также возможность обработки бандажей одиночной колесной пары с выкаткой ее из-под локомотива.

Перед обработкой колесных пар на станке необходимо очистить локомотив от грязи и пыли, а в зимнее время — также от снега и льда. Недопустимо также попадание смазки на гребни бандажей и ручьи приводных роликов. Для обеспечения доступа центров станка в центровые отверстия оси колесной пары демонтируют буксовые крышки. При размещении электровоза или вагона электропоезда на станке, которое производится маневровым локомотивом, по первой колесной паре допускается неточность установки ±50 мм. Эта неточность установки колесной пары устраняется домкратами станка, которые перемещают локомотив до совмещения оси колесной пары с осью станка. После этого электровоз или вагон зачаливают тросом лебедки станка для последующего перемеще ния и обработки остальных колесных пар. Трос перекинут через блок и опорный ролик.

Ролик домкратов совмещают с гребнями обрабатываемой колесной пары и отрывают ее на 2—3 мм от рельсов. Рельсы отводят, а колесную пару зажимают пинолями, которые вводятся в центровые отверстия оси колесной пары. При этом несовпадение центров станка с центровыми отверстиями оси допускается не более 8 мм.

После остановки станка локомотив лебедкой перемещают для обработки следующей колесной пары, и цикл повторяется. По окончании обработки бандажей всех колесных пар бандажным штангенциркулем — скобой замеряют диаметры колес и электровоз или вагон выводят из цеха.

ЗАКЛЮЧЕНИЕ

- проверки качества выполняемых работ;

- оценки экономической эффективности производственной деятельности;

- обеспечения безопасности труда на производственном участке;

- уметь: планировать работу участка по установленным срокам;

- осуществлять руководство работой производственного участка;

- своевременно подготавливать производство;

- обеспечивать рациональную расстановку рабочих;

- контролировать соблюдение технологических процессов;

- оперативно выявлять и устранять причины их нарушения;

- проверять качество выполненных работ;

- осуществлять производственный инструктаж рабочих;

- анализировать результаты производственной деятельности участка;

- обеспечивать правильность и своевременность оформления первичных документов; организовывать работу по повышению квалификации рабочих;

- рассчитывать по принятой методологии основные технико-экономические показатели производственной деятельности;

- знать: действующие законы и иные нормативные правовые акты, регулирующие производственно-хозяйственную деятельность;

Подача неисправных колесных пар, прибывших с линейных ПТО эксплуатационного вагонного депо, в цех производится стропальщиком по рельсовому пути, соединяющему колесный парк неисправных колесных пар с участком.

Подача неисправных колесных пар вместе с тележками из вагоносборочного участка производится стропальщиком сборочного участка по рельсовому пути.

Все колесные пары стропальщиком колесного участка прокатываются по рельсовому пути и подаются на установку для очистки средней части оси и дисков, через подъемно-поворотное устройство.

Подача и выкатка колесных пар с установки для очистки средней части оси колесных пар, путем управления толкателем и сбрасывающим механизмом, расположенным на рабочем месте дефектоскописта.

После очистки и неразрушающего контроля колесные пары при необходимости прокатываются на позицию диагностирования буксовых узлов на специализированных установках типа УДП.

Колесные пары, требующие обыкновенного освидетельствования, подаются на позицию, откуда при необходимости обточки поверхности катания колес подаются кран-балкой на колесотокарные станки.

С пути накопления колесная пара слесарем демонтажного отделения подается на подъемно-поворотный круг (первая позиция демонтажа) где производится:

- снятие смотровой и крепительной крышек;

- удаление смазки ЛЗЦНИИ, с крышек и из передней части буксы в специальную тару;

- разборка торцового крепления.

После разборки торцового крепления с одной стороны, колесная пара разворачивается и все операции повторяются.

Снятые детали укладываются в контейнер и по мере накопления поступают на обмывку в моечную машину для обмывки деталей буксового узла и корпусов букс.

В случае неудовлетворительной обмывки деталей букс в моечной машине, обмывка производится вручную.

После разборки торцовых креплений с обеих сторон колесной пары, слесарь по демонтажу прокатывает колесную пару на вторую позицию демонтажа, где при помощи тельфера со специальным захватом-буксосъемником снимает корпус буксы вместе с подшипниками (без внутренних колец) и устанавливает на 1 позицию моечной машины корпусов букс, где производит выпрессовку блоков подшипников. Корпуса букс поступают в моечную машину для обмывки деталей буксового узла и корпусов букс, подшипники - в моечную машину для обмывки подшипников.

Температура обмывки контролируется по показаниям термометров установленных на моечных машинах.

После демонтажа буксовых узлов колесные пары прокатываются в моечную машину обмывки колесных пар.

После обмывки в обязательном порядке производится протирка внутренних и лабиринтных колец обтирочным материалом и покрытие внутренних колец тонким слоем индустриального, авиационного и веретенного масла.

Снятие внутренних и лабиринтных колец производится на специальной позиции на стенде холодной распрессовки колец УДБ-2, слесарями монтажного отделения.

Подшипники, промытые в моечной машине, с помощью пневматического подъемника, слесарь демонтажного отделения подает в ремонтно-комплектовочное отделение на стеллаж накопления подшипников после обмывки. Температурный режим в ремонтно-комплектовочном отделении не ниже +10 0 С. По истечении 8 часов после обмывки подшипников бригадир роликового отделения производит осмотр подшипников с целью определения пригодности подшипников к дальнейшей эксплуатации и при необходимости вида ремонта.

Осмотр подшипников производится с помощью лупы при рассеянном свете. На неисправных подшипниках делается надпись об объеме ремонта.

При наличии латунного сепаратора, подшипник направляется на 2-й вид ремонта для замены на полиамидный сепаратор.

Сведения о каждом осмотренном подшипнике бригадир заносит в журнал форм ВУ-91.

Подшипники, не имеющие неисправностей наружных колец, роликов и сепараторов подаются на позицию осмотра подшипников, где производится разборка подшипника, с последующей подачей всех деталей на дефектоскопирование, тщательный осмотр роликов, наружных колец и сепараторов и сборка подшипника.

После сборки маркировка на всех деталях подшипника должна быть обращена в одну сторону.

Подшипники, имеющие неисправности наружных колец или сепараторов, подаются на позицию 1-го вида ремонта. 1 вид ремонта производится без измерения роликов по диаметру и по длине, при замене или ремонте сепараторов, зачистке (шлифовке) бортов, дорожек качения наружных колец или замене наружных колец.

Подшипники, имеющие неисправности или выпадение роликов подаются на участок производства 2-го вида ремонта. 2 вид ремонта производится с измерением роликов по диаметру и по длине при замене роликов (независимо от количества сменяемых роликов), выпадении отдельных роликов из гнезд сепаратора, зачистке образующих роликов, торцов роликов и наружных колец цилиндрических подшипников на горячей посадке.

Детали подшипников, имеющие дефекты и повреждения, не подлежащие восстановительному ремонту, направляются в металлолом.

Новые подшипники подвергаются 100% осмотру всех деталей без производства дефектоскопирования. Все полиамидные сепараторы проверяются на приборе КС 221А или на специальном приспособлении на статическую прочность.

Учет осмотренных новых подшипников ведется в отдельном журнале формы ВУ-91.

100 % от полученной партии подвергаются входному контролю (контрольной проверке) на их соответствие требованиям.

При неудовлетворительных результатах проверки на подшипники составляется акт-рекламация.

После осмотра и ремонта подшипники подаются на прибор модели 4155, УПП-01или аналогичные для контроля блока подшипника в сборе.

После проведения контроля и соответствия подшипника всем установленным требованиям, производится смазывание подшипника препаратом-модификатором ЭМПи-1.

После контроля все отремонтированные подшипники учитываются в журнале формы ВУ-93, с последующей росписью слесаря, непосредственно производившего ремонт подшипника, и бригадира или мастера, производившего контроль и учет отремонтированного подшипника.

Смазанные и учтенные подшипники подаются слесарем в монтажное отделение или на стол-накопитель.

После обмывки смотровые и крепительные крышки поступают на участок ремонта и сборки крепительных и смотровых крышек.

Детали буксового узла подаются на стол ремонта, где производится их осмотр и ремонт.

Корпуса букс по конвейеру подаются на стол осмотра, где производится осмотр, измерение корпусов букс. При необходимости восстановления корпусов букс наплавкой или фрезерования опорной поверхности, корпуса букс подаются на участок по восстановлению корпусов букс.

Из колесного участка, колесные пары подаются на стенд, где производится монтаж буксовых узлов под непосредственным контролем бригадира или мастера роликового участка.

К монтажу допускаются колесные пары и подшипники, имеющие температуру окружающей среды. Для точности выполнения замеров измерения шейки и предподступичных частей осей производится не ранее, чем через 12 часов после обмывки колесных пар в моечной машине и не ранее, чем через 2 часа после обточки колес по кругу катания, и через 8 часов после обмывки блоков подшипников.

После подачи колесных пар на стенд монтажа слесарь роликового участка, производит очистку керосином шейки и предподступичной части оси или внутренних и лабиринтных колец.

- осмотр и измерение шейки и предподступичной части оси с нанесением меловых разметок на места подлежащие зачистке;

- подбор и измерение внутренних и лабиринтных колец подшипников;

- напрессовку внутренних и лабиринтных колец подшипников;

- проверку зазора между торцевыми поверхностями внутренних колец, а также бортом внутреннего кольца заднего подшипника и лабиринтным кольцом.

При постановке внутренних и лабиринтных колец бригадир роликового участка производит их подбор на шейку оси по натягу.

Постановку лабиринтных и внутренних колец производит слесарь колесно-роликового участка на установке ГД-503 или аналогичной методом холодной напрессовки.

Перед установкой подшипников в буксу бригадир со слесарем производят подбор парных подшипников, по радиальным зазорам непосредственно на шейки оси щупом. Радиальный зазор заднего подшипника должен быть больше радиального зазора переднего подшипника на 0,02мм. Минимальный радиальный зазор допускается до 0,04 мм.

Данные измерений радиальных зазоров бригадир наносит мелом на диск колеса, для последующего переноса в журнал монтажа буксовых узлов ф. ВУ-90.

После подбора парных подшипников бригадир роликового участка производит запись маркировки и значения радиальных и осевых зазоров, установленных на шейку оси подшипников, в рабочий журнал, для последующего переноса их в журнал монтажа буксовых узлов ф. ВУ-90.

Далее слесарем роликового участка колесная пара подается на первую позицию монтажа буксовых узлов.

Производится закладка смазки в лабиринтную часть буксы в размере 100гр.

В подготовленные, измеренные и предварительно смазанные маслом эМПи-1 корпусы букс слесарь последовательно вручную вставляет 2 блока подшипников. Затем производится закладывание смазки 500гр.

Корпус буксы с установленными подшипниками, с помощью стенда для монтажа буксового узла и монтажной втулки надвинуть на внутренние кольца свободно, без особого усилия.

После установки корпуса буксы на шейку оси надеть упорное кольцо переднего подшипника маркированной стороной к передней части буксы.

Собрать торцевое крепление.

После закрепления подшипников в осевом направлении производится закладка смазки в переднюю часть корпуса буксы 200гр и постановка смотровых и крепительных крышек.

Установку крышек производит слесарь роликового участка после проверки бригадиром состояния буксового узла, наличия всех деталей.

Под болт крепительной крышки буксы правой шейки оси с левой стороны установить бирку, на которой выбить: индивидуальный номер оси, дату полного освидетельствования (месяц и две последние цифры года) и условный номер, присвоенный пункту, производившему освидетельствование колесной пары и монтаж букс.

Правильность сборки буксы контролирует мастер:

- по наличию зазора между фланцевой поверхностью крепительной крышки и торцовой поверхностью буксы;

- по легкости вращения на шейки оси;

- по зазорам в зоне расположения ушков.

Осевое смещение буксы проверить вручную. Допустимый предел – от 0,68мм до 1,38мм (обеспечивается конструкцией).

После монтажа колесная пара подается на выходной контроль и окрашивание.

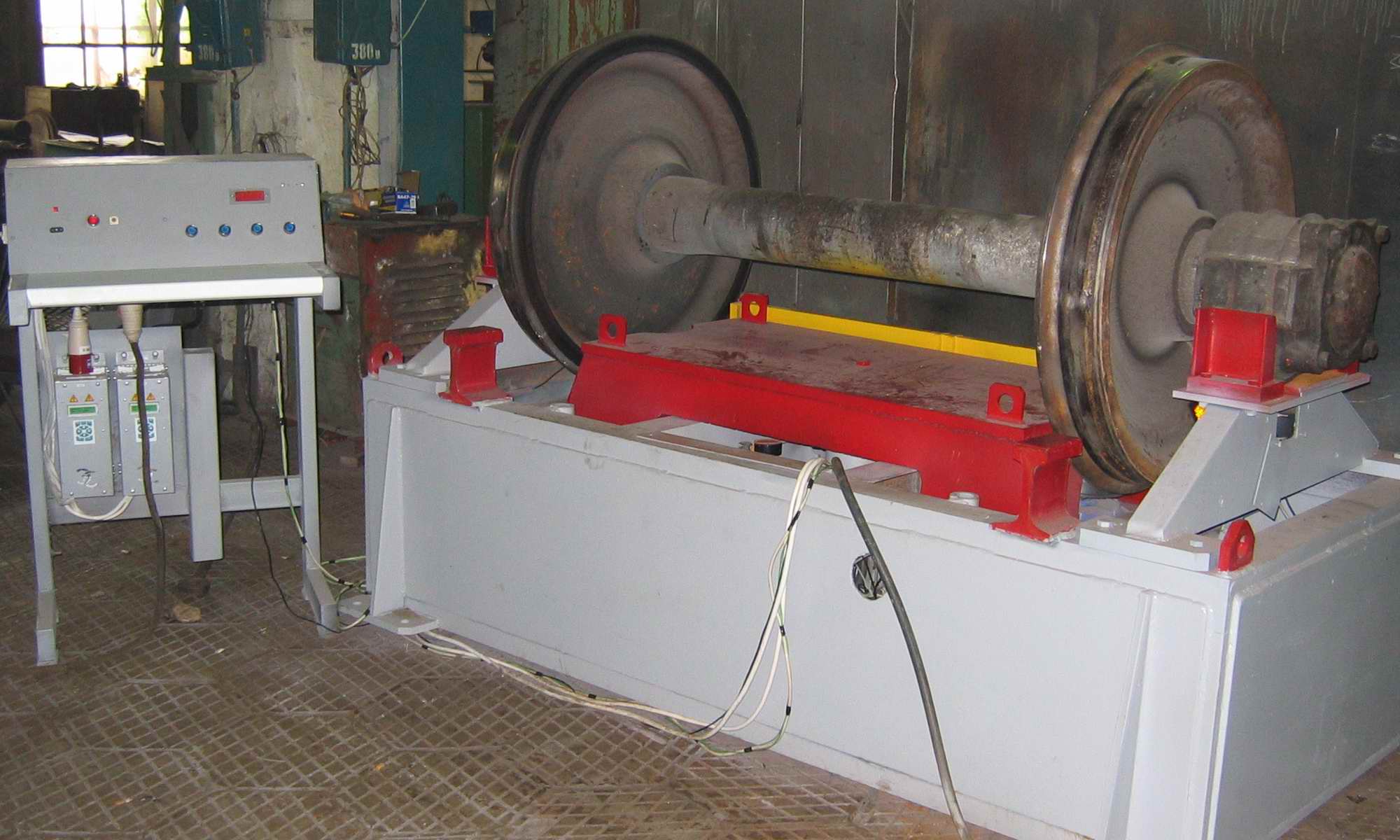

Выходной контроль осуществляется на виброакустических установках типа УДП (как показано на рисунке 46) и СКБУ (как показано на рисунке 45).

Рисунок 45-Виброакустическая установка (СКБУ)

Окрашивание производится в колесно-роликовом участке, при этом окраске подлежат:

- места соединения лабиринтного кольца с предподступичной частью, а также предподступичная часть между лабиринтным кольцом и цельнокатаным колесом;

- места сопряжения подступичной части оси и ступицы колеса;

- корпуса букс колесных пар после полного освидетельствования.

Рисунок 46 - Установка для вибродиагностики подшипников колесных пар вагонов УДП-2001СМ

Прибор модели 4155 (рисунок 47) предназначен для контроля линейных размеров роликов и сортировки их на размерные группы

Контролируемые параметры:

· средний диаметр в среднем сечении ролика;

· овальность в среднем сечении ролика;

Результаты контроля выводятся в виде:

· цифрового значения контролируемых параметров;

· номеров размерных групп по диаметру и длине;

· световой сигнализации при переходе значения контролируемых параметров за границы полей допусков.

Читайте также: