Ремонт подвески ауди а4

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

7 – защитная оболочка;

8 – защитный колпачок;

9 – нижняя подкладка под пружину;

10 – нижняя пружинная тарелка;

11 – амортизатор.

Справа: демонтаж амортизационной стойки внизу. Стрелка указывает на винтовое соединение с поперечным рычагом передней подвески внизу.

Передняя демонтированная амортизационная стойка

1 – верхний подшипник амортизационной стойки;

2 – пружина;

3 – амортизатор;

4 – вилочная головка.

Для того чтобы в демонтированной амортизационной стойке отделить пружину от амортизатора, используются пружинные стяжные хомуты (стрелки).

Слева: положение угла (А) верхней тарелки пружины справа (R) и слева (L) зеркальное по отношению к оси завинчивания внизу у вильчатой головки (1). Стрелкой показано направление движения (F).

Справа: монтажное положение нижней тарелки пружины (1) на амортизаторе (2): отверстие (стрелка) находится со смещением наружу в 90° по отношению к оси завинчивания (А).

В узлах подвески передних колес многое можно разобрать и собрать самостоятельно, хотя для проведения определенных работ нужны инструменты из мастерской. Поврежденные детали подвески колес нельзя выправлять или даже сваривать, их нужно только заменять.

Демонтаж передней амортизационной стойки

Демонтаж амортизационной стойки в Audi A4 не является особенно трудоемким. Приятно также то, что не нужно заново измерять регулировку колес.

- Приобретите новые самоконтрящиеся гайки для крепления амортизационной стойки внизу и вверху, а также для верхнего винтового соединения несущего шарнира.

- Поднимите оба резиновых наконечника в увлажняющем резервуаре (они закрывают верхние винтовые соединения амортизационных стоек).

- Вывинтите под ними обе гайки амортизационной стойки.

- Поднимите и зафиксируйте переднюю часть автомобиля.

- Снимите колесо.

- Отсоедините на амортизационной стойке провод к датчику числа оборотов ABS.

- Отвинтите гайку зажимного болта верхнего шарнира оси. Выньте зажимной болт.

- Выньте шарниры оси вверх из корпуса колесного подшипника (поворотные кулаки). При этом ни в коем случае не расширяйте, например, отверткой шлиц в корпусе колесного подшипника.

- Не отжимайте шарнир поперечной рулевой тяги.

- Откиньте наружу корпус колесного подшипника.

- Вывинтите нижнее винтовое соединение амортизационной стойки.

- Осторожно выньте амортизационную стойку из колесной ниши.

- Монтаж: установите амортизационную стойку так, чтобы отверстие в нижней тарелке пружины было обращено к центру автомобиля.

- Затяните нижнее крепление амортизационной стойки на 90 Нм.

- Вставьте несущие шарниры в корпус колесного подшипника до упора.

- Вставьте зажимной болт верхних шарниров оси, затяните гайку на 40 Нм.

- Снова закрепите провод ABS.

- Затяните верхние гайки амортизационной стойки на 20 Нм.

Замена переднего амортизатора

Для этой работы, которая проводится на демонтированной амортизационной стойке, обязательно требуется пружинное натяжное устройство. Используются, как минимум, два натяжных устройства; лучше три. Без использования натяжного устройства нельзя ослаблять гайку с фланцем вверху на поршне штока поршня амортизатора, так как пружина находится под высоким предварительным натяжением. Детали амортизационной стойки могут разлететься в разные стороны, как при взрыве, – чрезвычайная опасность получения травм! Кроме того, ослабленную пружину нельзя установить.

- Демонтируйте амортизационную стойку.

- Зажмите амортизационную стойку за вильчатую головку в тиски. Никогда не затягивайте в области цилиндрической детали, иначе амортизационная стойка будет сдавлена.

- Установите натяжное устройство на витки пружины и слегка сожмите пружину.

- Для того чтобы натяжные устройства не соскользнули, оклейте соответствующие витки пружины клейкой лентой.

- Ослабьте гайку с фланцем наверху амортизационной стойки. С помощью ключа с внутренним шестигранником отжимайте в противоположную сторону шток поршня амортизатора.

- Снимите пружину с вспомогательными деталями.

- Снимите защитный колпачок и подкладку под пружиной.

- Отделите тарелку пружины пластмассовым молотком и снимите ее.

- Монтаж: наденьте тарелку пружины на новый амортизатор.

- Обратите внимание на монтажное положение: отверстие в тарелке пружины должно находиться со смещением в 90° по отношению к отверстиям в вильчатой головке внизу на амортизаторе (допустимое отклонение всего 2°).

- Установите подкладку под пружину, защитный колпачок и оболочку, а также упорный амортизатор.

- Установите на тарелку пружину, которая находится все еще под натяжением; проследите за тем, чтобы нижний конец витков пружины прилегал к упору тарелки пружины.

- Наденьте верхнюю тарелку пружины с подшипником амортизационной стойки и шайбой.

- Закрутите тарелку пружины в соответствии с рисунком на 11° к оси завинчивания амортизатора (внизу у вильчатой головки). На правой и левой стороне разные направления.

- Работайте точно: допуск составляется всего 2°.

- Затяните гайку с фланцем вверху на амортизационной стойке на 60 Нм. С помощью ключа с внутренним шестигранником отжимайте в противоположную сторону шток поршня амортизатора.

- Ослабьте натяжение пружины, при этом проследите за тем, чтобы конец пружины прилегал к упору подкладки пружины.

Демонтаж переднего колесного подшипника

Здесь цифрами (1–3) обозначены крепежные болты верхнего кронштейна подшипника передней оси.

Замена рычага независимой подвески оси

Обе стрелки указывают на так называемые фланцевые гайки, с помощью которых крепятся шарниры оси на корпусе колесного подшипника.

Несущие шарниры (шарниры оси) на четырех рычагах подвески на каждой внешней стороне передней оси нельзя приобрести отдельно так же, как их манжеты. Отсюда следует, что при дефекте несущего шарнира нужно сразу менять весь рычаг независимой подвески.

Не так обстоят дела с резинометаллическими опорами на внутренней стороне рычагов подвески оси. Их в мастерской можно отжать и запрессовать по отдельности. При этом нужно точно придерживаться их монтажного положения. Мы предпочитаем и описываем замену в сборе, так как запрессовка должна производиться в мастерской. Кроме того, в этом случае одновременно заменяется шарнир оси, благодаря чему исключается следующий дефект в том же узле.

Демонтаж обоих рычагов независимой подвески оси вверху

- Должны быть заменены все самоконтрящиеся гайки и болты подшипниковой опоры рычага подвески оси/кронштейна; приобретите новые.

- Вначале демонтируйте кронштейн вверху: автомобиль нужно поднять и зафиксировать.

- Вывинтите в двигательном отсеке три крепежных болта кронштейна.

- Демонтируйте колесо.

- Отсоедините провод датчика числа оборотов ABS на амортизационной стойке.

- Отвинтите гайку зажимного болта верхних шарниров оси. Вывинтите зажимной болт.

- Выньте шарниры оси вверху из корпуса колесного подшипника (поворотные кулаки). При этом ни в коем случае не расширяйте шлиц корпуса колесного подшипника, например, отверткой.

- Не отжимайте шарнир поперечной рулевой тяги.

- Откиньте наружу корпус колесного подшипника.

- Отвинтите нижнее винтовое соединение амортизационной стойки.

- Осторожно выньте из колесной ниши амортизационную стойку вместе с кронштейном.

- Ослабьте винтовые соединения шарниров оси.

- Монтаж: привинтите рычаги подвески оси, слегка наклонив их вниз, так, чтобы между внешним краем кронштейна и рычагами подвески оси оставалось расстояние в 55 мм (допуск 2 мм).

- Момент затяжки рычагов подвески оси вверху на кронштейне: 50 Нм. Затем затяните еще на 1/4 оборота.

- Снова вставьте амортизационную стойку с кронштейном.

- Затяните нижнее крепление амортизационной стойки на 90 Нм.

- Вставьте несущие шарниры до упора в корпус колесного подшипника.

- Вставьте зажимной болт верхних шарниров оси, затяните гайки на 40 Нм.

- Снова закрепите провода ABS.

Демонтаж (несущих) рычагов независимой подвески внизу

- Замените все самоконтрящиеся гайки, а также болты подшипниковой опоры рычага подвески оси/тела оси; то же самое относится к фланцевой гайке на внешней стороне шарнира оси и ребристым гайкам соединительной штанги стабилизатора.

- Поднимите автомобиль и зафиксируйте его.

- Демонтируйте колесо.

- Вывинтите с внешней стороны на шарнире оси фланцевую гайку, отожмите шейку шарнира из конического гнезда на корпусе колесного подшипника соответствующим съемным устройством (например, большим съемником для поперечной рулевой тяги).

- Вывинтите нижнее винтовое соединение амортизационной стойки.

- Отвинтите ребристую гайку соединительной штанги стабилизатора, снимите соединительную штангу.

- Ослабьте винтовое соединение рычага подвески оси/тела оси.

- Выньте несущий рычаг подвески оси.

- Монтаж: почистите шейку шарнира оси. Затяните фланцевую гайку шарнира оси на 100 Нм.

- Затяните нижнее крепление амортизационной стойки на 90 Нм.

- Снова вставьте винтовое соединение рычага подвески оси/тела оси. Используйте при этом внутренние отверстия на кузове. При затягивании отожмите внутрь рычаг подвески оси. Затяните гайку на 90 Нм. Затем доверните ее еще на 1/4 оборота.

- Вставьте соединительную штангу стабилизатора (стрелка указывает направление движения), затяните ребристую гайку на 90 Нм.

- Должны быть заменены болт подшипниковой опоры рычага подвески оси/тела оси, его самоконтрящаяся гайка и большие болты опоры агрегата, а также фланцевая гайка на внешней стороне на шарнире оси.

Демонтаж (направляющих) рычагов независимой подвески внизу

Доброго времени суток!

В первую очередь хочу выразить благодарность cepera-zverev ! Выручал в трудную минуту и советами, и картинками, и помощь предлагал — большое спасибо! :)

А так же своему родственнику, у которого была возможность притащить мои рычаги и кулак к себе на работу — к станку/инструменту/прессу и т.д.

Итак, начну.

Началось все с того, что решил я продиагностировать подвеску, да и проверить сход-развал. Съездил в vag-service. Передняя подвеска была изношена: два сайлентблока верхних рычагов отслоились, у больших нижних рычагов так же отслоился/потрескался сайлентблок. Схождение делать не стали — что весьма логично.

Я совершенно не расстроился, т.к. пробег уже не маленький и такого рода проблемы неизбежны.

Вот так выглядел сайлент верхних рычагов:

Начал готовиться к замене, закупал з/ч, штудировал просторы драйва, форумов и эльзы.

Т.к. с болтом верхних рычагов придётся мучаться и, скорее всего, верхние рычаги "умрут" при демонтаже, их купил сразу.

Потом купил по 3 сайлента на сторону и пару шаровых опор.

Сразу скажу, что на весь ремонт я потратил КУЧУ времени, т.к. произошли обстоятельства непреодолимой силы, но обо всем чуть позже и подробнее.

Зная что болт, который крепит верхние рычаги, сука п*здец какой не откручивающийся — сразу полез к нему. До ремонта залил этот болт керосином и замотал тряпками на ночь, но и это не помогло (

Инженеры хорошо постарались, когда придумывали такого рода конструкцию. Начал греть газовой горелкой:

Грел долго и упорно. Остудил. Начал крутить — вроде тронулся, но:

Тут-то я и опечалился. Но вспоминая статью на драйве (правда не учёл что не у всех кузовов кулак алюминевый) решил что можно крутить с другой стороны этот болт гайкой:

НО БЛ**Ь это была ошибка. Мало того, что болт остался в кулаке, так еще и кулак треснул! Теперь я ушел в полную печаль!

Решил снимать кулак и искать новый или Б/У на разборках.

Откручиваем болт ШРУСа, для этого нам потребуется внутренний шестригранник на 19. Найти его не так просто…

Усилие потребуется не малое, поэтому готовьте хорошую "трубу" или изобретайте из чего угодно "рычаг Архимеда" )

Снимаем суппорт, вешает его за пружину пластиковыми стяжками/веревками/проволоками, да чем угодно )

Снимаем тормозной диск (у меня он "чутка" закис, я его снял после демонтажа кулака…)

Выпрессовываем наконечник рулевой тяги съемником:

Откручиваем болты от всех сайлент блоков.

Отводим ШРУС и так же вешаем его за пружину хомутами/веревками, что бы сильно не перегибался. Закрываем его пакетом (что бы грязь не попала)

Отводим рычаги в сторону

И демонтируем кулак:

Далее я приступил к демонтажу "пальцев" нижних рычагов.

Там где шаровая вытащил 3-х палым съемником:

НО! Я выпрессовал не только шаровую, но и втулку, которая сидит в рычаге О_о.

Сначала я опечалился, что купил не те шаровые, а оказалось что других и не существует ))) Пришлось из шаровой выпрессовывать и втулку…

Вот так выглядела шаровая в кулаке со втулкой рычага:

После того, как кулак треснул. Решил искать новый или Б/У на разборках.

Новый под заказ 18к с самым маленьким сроком, с самым долгим 13,5к…

Начал искать/обзванивать различные разборки — НИГДЕ НЕТУ :(

Нашёл в одном месте (помог coldatba ) левый, но мне нужен правый…:(

Есть вроде бы предложения за 12,5, но надо далеко ехать от Москвы. Нашел предложения за 12 из Белоруссии (привезут в Москву), но к тому времени во мне созрело немного оптимизма…

Решил сначала "научиться" на этом кулаке и понять, как вынуть все-таки этот болт.

Решил сначала его высверлить:

Сверла быстро "затуплялись". Иногда пробовал бить — безуспешно. Опечалился. На помощь пришел мой родственник — говорит у него куча различных инструментов на работе, попробует его вытащить.

Рассмотрев детально кулак, пришли к выводу что пока сидит болт — рычаги никуда не детнутся. Т.к. на каждом рычаге есть "зацеп" под этот болт.

Т.к. он был в отпуске — ремонт затянулся. Отдал кулак ему в ожидании какого-нибудь результата.

Прошло время, и вердикт таков — после моих многочисленных "нагревов" и сверлений он выбился из кулака без особых проблем.

Была мне дана толстая алюминевая шайба с отверстием под наш проблемный болт, которая далее запихнётся в отверстие уха кулака, дабы не позволить болту согнуться.

Изготовить надо было шайбу в форме буквы "С" что бы она ухватила болт и никуда не выпадала.

Но не просто любая шайба туда подойдёт, а та, которая сможет "держать" отломанное ухо чуть ниже основного зажима…Далее в руки я взял болгарку и начал пилить/подпиливать/надпиливать/запиливать )))

Сначала получилась такая шняга:

Лёгкую проверку на прочность и фиксацию она выдержала:

Далее происходит "допиливание" до идеала, что бы ничего нигде не мешалось:

Что бы болт не прикисал там так больше, новый смазал графитной смазкой (надеюсь поможет)

Вставляем новые рычаги

На фото видно, что отломанное ухо, чуть-чуть ниже получилось:

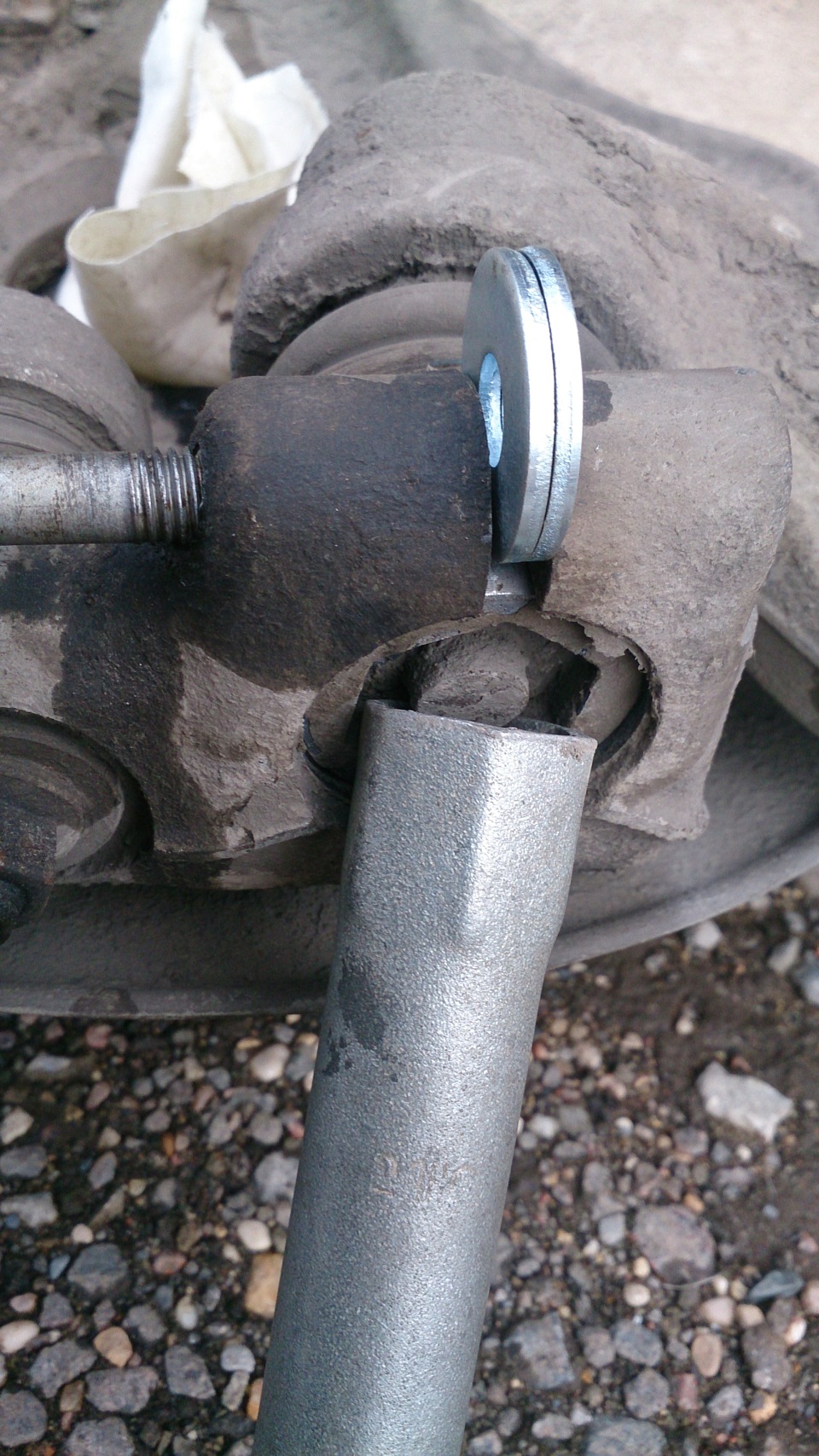

Далее берем большую шайбу

И притигиваем положенными 40Нм

После данной операции, рычаги оба зафиксированы. Люфтов нету, пытался их вытащить/добиться люфтов различными способами — не получилось. Тест пройден. Решил ставить, т.к. без машины уже стало совсем плохо…наркоман я ))

А теперь подойдём к такому интересному моменту как шаровая опора…

Что бы её демонтировать или установить обратно, надо разжать кулак в месте крепления опоры. Эта процедура точно описана в Эльзе, НО будьте ОЧЕНЬ АККУРАТНЫ! Кулак и там трещит без проблем…Вот статья которая меня очень пугала. :)

Подкладываем в отверстие что-то похоже на это отверстие), например шайб(у, ы) и вкручиваем болт с другой стороны (в кулаке резьба)

Я делал так — вкрутил болт, упёр его в шайбу.

По эльзе нужно совершить пол оборота и шаровая без проблем должна заходить/выходить из кулака (как в мультике с Винни-Пухом).

После того как болт упёрся, решил крутить по 10 градусов дальше и смотреть — входит ли шаровая или нет. Так несколько раз. С каждым разом шаровая входила всё глубже, и глубже) Главное засунуть её до конца! Иначе можно повередить болтовое соединение при эксплуатации (в Эльзе так сказано).

Новый болт который крепит шаровую в кулаке прикручивается моментом в 40Нм.

Старую шаровую можно и потихонечку выбивать молоточком:

Далее я понёс рычаги и сайлентблоки в ближайший сервис на перепрессовку.

ЭТО ТОЖЕ ПОЛНЫЙ ШИЗДЕЦ! Перепрессовали так, что мама не горюй! Внешние края все загнуты, 300 раз им указывал как должны быть они запрессованы (переодически посмотривал за процессом). Тем не менее, запрессовали тупо на угад! мучались правда долго…около 2х часов.

Поэтому обращаю ваше внимание, что сайленты почти все ОВАЛЬНЫЕ! Это сделано специально, что бы такие криворукие "мастера" их не впихивали как попало, но и этого оказалось мало…

Поругался я с ними. А толку? сайленты загублены.

Расстроился в корень!

Многие сервисы отказываются перепрессовывать сайлентблоки в алюминевые рычаги. Тут я решил, что надо покупать рычаги и нижние (7к толстый, 3к малый цена за одну сторону приблизительная).

Меня утешил мой родственник, сказав что сможет перепрессовать их сам на должном оборудовании. Он подходит к делу оч серьезно и оч качественно, ему я доверился.

Действительно рычаги получились как новые!

Вот старые сайленты в рычагах:

Т.к. были "непонятки" с кулаком, решил разобрать и левую сторону.

Заоодно решил специфически сменить масло, но этот процесс достоен отдельной записи)

Решил сразу отдать левый кулак, ничего с ним не делая, своему человеку.

Но печаль постигла и левую сторону…

Человек оч много работал с механикой и опыт у него оч большой, но говорит такого дебильного болта никогда не видел…Он его тоже грел, бил, даже попробовал выпрессовать гидравликой, но тут его подвел другой человек, который должен был следить изгибается болт или нет. В общем при выпрессовке болт чуть-чуть загнуло и тут же сломась ухо. Так что выпрессовать его точно нельзя.

По тихоньку выбивая и пытаясь прокрутить с двух сторон (с другой стороны из двух гаек, закернив из между собой, можно крутить на выкручивание) и это не принесло результатов — резьба кончалась, а болту пох.

В общем долгими выбиваниями его удалось оттуда демонтировать. Ну и всё тоже самое:

Когда начал готовые кулаки ставить, заметил что ступичные имеют очень большой люфт. Снова расстроился, так как хотелось уже выехать из гаража.

Тут же помчался в магазин из наличия покупать подшипники…

В следующей записи я расскажу Вам как поменять ступичные самостоятельно)

Надеюсь все понравилось и хоть кто-то дочитал всё до конца)

Чую, что сейчас посыпятся комменты, что я лошара и так ездить нельзя, я Вам отвечу — пишите ))

1 — Болт, 75Нм

2 — Шайба

3 — Болт. Обязательно замените

4 — Рычаг подвески верхний задний. Опору замените

5 — Болт, 7Нм

6 — Болт

7 — Самостопорящаяся гайка, 50Нм, обязательно замените

8 — Болт

9 — Самостопорящаяся гайка, 40Нм, обязательно замените

10 — Рычаг подвески верхний передний. Может сниматься только вместе с опорой

11 — Амортизационая стойка

12 — Болт. Обязательно замените

13 — Направляющий рычаг с гидроопорой. Если на гидроопоре появляются значительные утечки масла, опору необходимо заменить

14 — Гайка, 120Нм, самостопорящаяся. Обязательно замените

15 — Корпус подшипника колеса

16 — Болт с буртиком, обязательно замените. Момент затяжки:

болт М14: 115Нм и затем доверните на 180°;

болт М16: 190Нм и затем доверните на 180°;

17 — Болт, 10Нм

18 — Крышка

19 — Гайка, 90Нм, самостопорящаяся. Обязательно замените

20 — Болт

Четырёхрычажная, независимая подвеска передних колёс имеет амортизационные стойки McPherson и торсионный стабилизатор поперечной устойчивости.

Амортизационные стойки состоят из цилиндрических винтовых пружин, амортизаторов в виде двойной трубы и верхних опор большого размера. Стабилизатор не участвует в направлении колёс, а через соединительные штанги связан с амортизационными стойками.

Амортизационная стойка закреплена болтами к опоре верхнего рычага и к переднему поперечному рычагу.

Оптимальные ходовые характеристики и минимальный износ шин достигается только в том случае, когда колёса занимают правильное положение. При неправильном износе шин, а также при недостаточной устойчивости на дороге необходимо произвести оптические измерения и, при необходимости, отрегулировать углы установки колёс.

Передача крутящего момента силового агрегата на колёса осуществляется через два приводных вала, каждый из которых, через два шарнира равных угловых скоростей, связан с колёсами и главной передачей.

Audi A8 D4 2011г.в. – пробег 90 000 км.

Этот текст хочется начать со слов – “роскошный, комфортный, премиум, люкс” и прочих синонимов. Автомобиль – действительно, очень и очень достойный. Удобный, красивый, приятный, мощный… НО… всё портит, когда приходит он… – скрип передней подвески! Представьте, выходите Вы утром из подъезда, или своего загородного дома, садитесь в свой любимый, уютный, премиальный седан, начинаете движение по двору, по улице, и….. Вас слышит каждый прохожий, иногда кажется, что соседи сейчас начнут выглядывать из окон и нервно гоготать, держась за живот, и показывая пальцем в Вашу сторону…. Занавес. 🙂 Согласитесь, ситуация очень неприятная, способная разозлить любого владельца такого автомобиля. Эта “неприятность” (мягко говоря) – выбешивает так, что невозможно ни о чем другом думать, кроме как найти способ избавиться от этого дурацкого скрипа!

Отсоединили оба рычага от поворотного кулака

Симтомы и причины, диагностика:

Забегая вперед, сразу скажем – замена верхних рычагов не панацея, а как один из возможных вариантов причины скрипа. Каждый автомобиль нужно индивидуально диагностировать, т.к. причины могут быть разные, не смотря на схожие симптомы проблемы. В нашем случае – звук можно было идентифицировать, открутив болт крепления шаровых опор в поворотном кулаке, освободив рычаги с этой стороны. При движении вверх-вниз одного из рычагов – звук (скрип) отчетливо воспроизводится. Это именно тот звук, который беспокоил владельца. Причина найдена – это частично отслоившийся сайлентблок переднего верхнего рычага. Ну и, мы должны отметить, что задний верхний рычаг – хоть и не издавал никаких звуков при диагностике, но состояние его было тоже не столь сильно далеким от переднего рычага. То есть, по сроку эксплуатации – они примерно одинаковы + / -, и рекомендуем менять сразу оба, чтобы не выполнять данный ремонт снова спустя какое-то небольшое время. 😉

Болт при извлечении упирается в пневмостойку.

Ремонт:

А теперь – самое интересное, процедура замены. Дело в том, что демонтаж данных рычагов по официальной программе завода – изготовителя подразумевает демонтаж пневматической стойки в сборе. В свою очередь, для того, чтобы демонтировать стойку – необходимо под капотом разобрать достаточно много, в том числе и снять электронный блок управления двигателем. Владелец автомобиля настоял на том, чтобы данные работы мы не производили, а выполнили замену путем частичного демонтажа и отведения в сторону пневмостойки. Разумеется, под его (заказчика) ответственность, и с учетом дополнительных слесарных работ.

Снова забежим вперед – нам это удалось, удовольствие еще то.. не обошлось без крепкого словца, “танцев с бубнами” и “какой-то матери”… 🙂 Но мы это сделали. Вся проблема в том, что внутренние болты крепления рычагов (где болт проходит через сайлентблок) – невозможно извлечь при том положении пневмостойки, в котором она находится в прикрученном состоянии. Болт попросту не получается до конца вытащить, т.к. он упирается в резиновый рукав этой самой пневмостойки. Причем, если с передним – дела обстоят немного проще, то задний рычаг – это прям самое “то”…

Новые рычаги установлены

Ну ничего, с помощью сгибаемых в 7 местах рук сотрудников нашего техцентра – данные болты были извлечены, а новые рычаги с новыми болтами – установлены на свои места. Одним “сверчком” в данном автомобиле стало меньше. Не к лицу ему это все. Да и болячки то – не сказать, что прям уж из ряда вон выходящее что-то. Просто диагностировать их, скажем так, не все умеют правильно.. Если осматривать подвеску просто на подъемнике, как это происходит обычно в сервисах – то, как правило, не удается ничего найти, и дефект не производится. Механики разводят руками, и отправляют Вас кататься / мучаться дальше. Либо предлагают заменить детали “наугад”, или целиком всю подвеску на оси, что не дешево. Выбирайте правильные станции тех. обслуживания. 😉

К слову, нужно отметить, что это не единственные работы, которые мы провели с данным автомобилем для устранения посторонних звуков. Также, пришлось поработать с тормозами, но это уже совершенно другая история..

Читайте также: