Ремонт несущей системы автомобиля камаз

Добавил пользователь Cypher Обновлено: 20.09.2024

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ АВТОМОБИЛЕЙ КАМАЗ

ОБЩИЕ СВЕДЕНИЯ О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

В объем технического обслуживания входят контрольно-диагностические, крепежные, смазочные, регулировочные, электротехнические и монтажнодемонтажные работы, связанные с проверкой и регулировкой отдельных узлов и агрегатов на специальных стендах и оборудовании.

Если при техническом обслуживании возникает сомнение в полной исправности отдельной сборочной единицы, то ее проверьте специальным прибором или на стенде.

ВИДЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ АВТОМОБИЛЕЙ КАМАЗ

Техническое обслуживание автомобилей (автопоездов) КамА3 подразделяется на обслуживание в начальный и основной периоды эксплуатации.

Техническое обслуживание в начальный период эксплуатации:

— ежедневное техническое обслуживание;

— техническое обслуживание после первых 1000 км (сервис А);

— техническое обслуживание после первых 4000 км (сервис В);

— сервис 1 после первых 8000 км;

— сервис 2 после первых 12000 км.

Техническое обслуживание в основной период эксплуатации: Таблица 1

Периодичность технического обслуживания автомобилей

— ежедневное, техническое обслуживание;

— сезонное техническое обслуживание (сервис С).

Основным назначением ежедневного обслуживания является общий контроль за состоянием агрегатов и систем, обеспечивающих безопасность движения, и поддержание надлежащего внешнего вида.

В начальный период эксплуатации происходит приработка деталей в агрегатах автомобиля, поэтому при проведении технического обслуживания в этот период с особой тщательностью выполняйте профилактические крепежные и смазочно-очистительные работы.

Техническое обслуживание в начальный период проводится независимо от условий эксплуатации.

В основной период эксплуатации работы по техническому обслуживанию выполняются с периодичностью, соответствующей категории условий эксплуатации (табл. 1).

Сезонное техническое обслуживание включает в себя дополнительные осенние работы, которые выполняются один раз в год.

Все виды технического обслуживания проводятся в сроки, указанные в сервисной книжке.

Наименование масел, количество и периодичность смазывания указаны в химмотологической карте смазывания автомобиля (приложение 4), а расположение сборочных единиц и агрегатов, требующих периодического пополнения или замены масла, приведено на рис. 289.

Помните, что применение заменителей существенно снижает долговечность сборочных единиц автомобиля (например, гидроусилителя рулевого механизма — в три-четыре раза) и допускается лишь как временная мера.

При переходе с одного рекомендуемого сорта масла на другой промойте коробку передач смесью из 50 % дизельного топлива и 50 % свежего, предназначенного для последующей заливки масла, прокручивая двигатель в течение 5. 10 min при нейтрали в коробке передач.

КРЕПЕЖНЫЕ РАБОТЫ

В перечне операций технического обслуживания (см. приложение 2) предусмотрены крепежные работы, выполнение которых обязательно. Для контроля выполнения крепежных работ в приложении 7 приведена таблица моментов затяжки резьбовых соединений, затягиваемых при техническом обслуживании.

ОСОБЕННОСТИ ВЫПОЛНЕНИЯ РЕМОНТНЫХ РАБОТ

Текущий ремонт автомобиля заключается в устранении возникающих неисправностей и повреждений, обнаруживаемых в процессе эксплуатации или технического обслуживания путем ремонтных

операций, связанных с частичной или полной разборкой агрегатов, сборочных единиц или их заменой, а также с заменой отдельных деталей (кроме базовых). Базовой деталью агрегата является наиболее сложная и дорогая деталь (корпус, основание, каркас, блок и т. д.), к которой крепятся все другие детали.

Перед разборкой агрегата (двигателя) или какой-либо находящейся на нем сборочной единицы проверьте общее состояние агрегата (двигателя) с использованием диагностического оборудования и соберите как можно больше данных о нем. Это поможет определить причину неисправности.

Для более быстрой и тщательной проверки агрегат (двигатель) перед осмотром очистите от грязи и вымойте. Снимайте, транспортируйте и устанавливайте агрегат (двигатель) при помощи подъемно-транспортных средств, оборудованных приспособлениями, гарантирующими полную безопасность работ.

При выполнении операций ремонта руководствуйтесь следующими общими принципами. Разбирайте и собирайте детали любой сборочной единицы или агрегата на специальном стенде или верстаке, пользуясь специальным инструментом и приспособлениями, перечень которых приведен в приложении 10.

Все сборочные единицы и агрегаты собирайте в последовательности, обратной разборке. Поэтому при разборке располагайте детали в определенном порядке.

Детали, соединенные сваркой, клепкой или неподвижными посадками, разбирайте только в тех случаях, когда это вызывается условиями ремонта. Вывинчивайте шпильки только тогда, когда это необходимо по условиям разборки агрегата или сборочной единицы, при замене шпильки и детали.

Перед затягиванием болтов крепления головок цилиндров (если их снимали) удалите масло или воду из резьбовых отверстий блока.

Не обезличивайте пары деталей, которые устанавливаются на двигатель только комплектно: крышки коренных подшипников с блоком, шатуны с крышками шатунов, плунжерные пары топливного насоса высокого давления, поршень с цилиндром ручного топливоподкачивающего насоса, шток с втулкой штока топливного насоса низкого давления; ведомую и ведущую шестерни, главной передачи редукторов ведущих мостов.

Прокладки осторожно отделяйте от плоскостей прилегания с помощью отвертки; выпрессовывайте детали только с помощью инструментов, при их отсутствии с помощью специальных выколоток или легкими ударами медного (деревянного) молотка.

Для проверки технического состояния все детали после разборки очистите от пыли, накипи, нагара, лаковых отложений, ржавчины, промойте и просушите. Не промывайте детали из алюминиевых и цинковых сплавов в щелочных растворах.

Контроль деталей, начинайте с внешнего осмотра, для выявления дефектов на ответственных деталях пользуйтесь лупами или магнитным дефектоскопом. Детали, прошедшие проверку на магнитном дефектоскопе, размагнитить.

При осмотре выбраковывайте:

— детали, имеющие значительные задиры, отколы или выкрашивания, следы обгорания;

— детали с трещинами на рабочих поверхностях и в местах, испытывающих при работе большие нагрузки (например, на коленчатых валах и шатунах трещины недопустимы);

— крепежные детали, имеющие повреждения резьбы более двух ниток;

— болты и гайки с изношенными гранями, а также винты с забитыми или сорванными прорезями головок;

— шплинтовочную проволоку и стопорные шайбы с отгибающимися краями;

— резиновые детали, потерявшие эластичность;

— шланги с трещинами и расслоениями;

— трубопроводы с вмятинами, уменьшающими их сечение, или с трещинами на развальцованных концах;

— смятые латунные муфты;

— металлические панели и детали оперения, имеющие на поверхностях вмятины, трещины и пробоины;

— топливные баки, имеющие места вмятин, течи, нарушения слоя покрытия или окраски.

Перед сборкой подготовьте все детали следующим образом:

— зачистите забоины и заусенцы на сопрягаемых поверхностях деталей;

— восстановите резьбу, поврежденную в допустимых пределах;

— заварите трещины или раковины в ненагру-женных местах деталей (например, в стенках водяных рубашек и выпускных газопроводов); после сварки швы зачистите для придания надлежащего внешнего вида детали;

— плоскости разъема, у которых коробление незначительно превышает допустимое, исправьте шабровкой;

— проверьте на герметичность водяные и масляные полости деталей и сборочных единиц, а также топливопроводы высокого и низкого давления;

— удалите антикоррозийное покрытие, применяемое при хранении деталей;

— детали и сборочные единицы топливного насоса высокого давления, ручного насоса и форсунок промойте чистым летним дизельным топливом, прецизионные детали (плунжерные пары, нагнетательные клапаны и распылители) — бензином. После промывки обдуйте детали сжатым воздухом.

Не протирайте детали топливной аппаратуры обтирочным материалом.

Перед сборкой уплотнительные прокладки, резьбы в отверстиях под пробки и резьбы в сквозных отверстиях смажьте уплотнительной невысыхающей пастой, а войлочные сальники пропитайте смазкой.

Под готовностью к сборке понимается, что все сборочные единицы, подлежащие восстановлению, восстановлены или заменены новыми и находятся в готовности к сборке. Во время сборочных работ осмотрите каждый механизм и убедитесь в том, что ничего не было упущено при восстановлении.

Сборку осуществляйте в условиях, гарантирующих чистоту деталей.

При затягивании соединений, уплотняемых резиновыми прокладками, не допускайте больших усилий, иначе прокладки будут разрушены. Резьбовые соединения при сборке затягивайте, обеспечив крутящие моменты, рекомендуемые в приложении 7.

При запрессовке подшипников качения инструмент должен упираться в запрессовываемое кольцо.

При установке сальников и манжет пользуйтесь оправками.

После ремонта сборочных единиц и их замены на автомобиле произведите обкатку, чтобы убедиться в исправности всех механизмов и систем и правильности их взаимодействия.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При постановке на ремонт автомобиля затормозите его посредством стояночной тормозной системы, включите низшую передачу, выключите подачу топлива и подложите упоры (башмаки) под колеса;

— не выполняйте какие-либо работы на автомобиле, вывешенном на одних подъемных механизмах (домкратах, талях и т. д.);

— не ремонтируйте автомобиль при работающем двигателе, за исключением проверки работы двигателя и тормозов;

— при пуске двигателя соблюдайте меры предосторожности: вначале убедитесь, что рычаг переключения передач находится в нейтральном положении, а впереди автомобиля никого нет; перед пуском двигателя дайте предупредительный сигнал;

— при замене агрегатов снимайте, транспортируйте и устанавливайте двигатель, коробку передач, ведущие мосты, редукторы ведущих мостов при помощи подъемно-транспортных механизмов, оборудованных приспособлениями (захватами), гарантирующими полную безопасность работ. Не поднимайте (не вывешивайте) автомобиль за буксирные крюки;

— не снимайте, не устанавливайте и не транспортируйте агрегаты при зачаливании их тросом и канатом без специальных захватов;

— при снятии двигателя, коробки передач, промежуточного и заднего мостов предварительно слейте масло в специальную посуду;

— при работе под опрокинутой кабиной автомобиля обязательно зафиксируйте положение ограничителя защелкой. При опускании кабины убедитесь в надежности закрывания запорного механизма и правильной установке предохранительного крюка в пазе опорной балки;

— при снятии и постановке рессор на автомобилях предварительно их разгрузите от веса автомобиля, подняв его за раму подъемным механизмом

с последующей постановкой на козелки;

— не приступайте к демонтажу шин до полного выпуска воздуха из них;

— накачивайте шины после сборки колеса в специальном ограждении, которое предохраняет от травмирования при случайном выскакивании замочного кольца из канавки обода. При накачке шин в дорожных условиях положите колесо замочным кольцом вниз;

— при необходимости работы под поднятой негруженой платформой автомобиля-самосвала Ка-мА3-55111 застопорите платформу стопорными пальцами. Не работайте под поднятой груженой платформой автомобиля-самосвала;

— при приготовлении электролита, а также перед заливкой электролита в батареи надевайте защитные очки, резиновые перчатки, резиновые сапога и фартук из кислотостойкого материала;

— для приготовления электролита применяйте стойкую к действию серной кислоты посуду (керамическую, пластмассовую, свинцовую);

— не вливайте воду в концентрированную серную кислоту;

— при случайном попадании брызг серной кислоты на кожу немедленно, до оказания медицинской помощи, снимите кислоту чистой ветошью; промойте пораженные места струПй воды и затем нейтрализующим раствором десятипроцентного нашатырного спирта или кальцинированной соды;

— при осмотре аккумуляторных батарей во время обслуживания не пользуйтесь открытым огнем (спичками, свечками и т. д.);

— во время зарядки не наклоняйтесь к аккумуляторным батареям;

— при работе металлическими инструментами не допускайте коротких замыканий одновременным прикосновением к разнополярным выводам батарей;

— не разбирайте тормозные камеры с пружинным энергоаккумулятором без пресса или специального приспособления.

Устранение простейших неисправностей несущей системы

Неисправности несущей системы. При эксплуатации заклепочные соединения элементов рамы могут ослабевать, сами элементы — деформироваться. Могут появиться трещины, возникнуть повреждения окраски, коррозия. Геометрическая форма рамы оказывает большое влияние на взаимное расположение агрегатов трансмиссии, переднего и заднего мостов, кузова.

В сцепном устройстве возможно увеличение осевого перемещения буксирного крюка, причиной которого является деформация (усадка) резинового (пружинного) упругого элемента или его разрушение. В процессе эксплуатации буксирный крюк изнашивается.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Удары при движении автомобиля, наклон кузова на одну сторону свидетельствуют о потере упругости рессор либо о поломке корённого листа рессоры. Возможна также неисправность амортизаторов.

Преждевременное изнашивание шин как управляемых, так и неуправляемых колес может происходить при пониженном или повышенном давлении воздуха в них, деформации дисков колес, разработке отверстий в дисках под шпильки крепления из-за плохой затяжки гаек, нарушении балансировки колес или регулировки подшипников ступиц колес, неисправности амортизаторов, потере упругости рессорами.

В последнем случае изнашивание покрышек усиливается из-за их трения о кузов. Другими дефектами шин могут быть проколы, расслоение и разрыв каркаса.

Преждевременное изнашивание шин неуправляемых колес может также происходить при перекосе ведущего моста относительно рессор из-за ослабления затяжки гаек стремянок. Перекос ведущего моста вызывает увод ведущих колес при прямолинейном движении. В этом случае для сохранения прямолинейности движения приходится поворачивать на некоторый угол передние колеса, что ускоряет изнашивание шин, ухудшает устойчивость и управляемость автомобиля.

Причинами ускоренного изнашивания шин управляемых колес, помимо ранее названных, общих для всех колес, могут являться нарушение углов установки управляемых колес, а также неисправности рулевого управления: люфт в шарнирах рулевых тяг или в рулевом механизме, ослабление крепления сошки на валу или рулевого механизма к раме.

Повышенный шум несущей системы может быть вызван неисправностями амортизаторов, ослаблением крепления и износом деталей.

Техническое состояние рамы проверяют внешним осмотром. Ослабевши- заклепки обнаруживают по дребезжащему звуку при простукивании мест соединений легкими ударами молотка.

Осевое перемещение буксирного крюка проверяют опробованием. Износ крюка не должен превышать 5 мм.

Техническое состояние несущей системы в целом может оцениваться по длине и прямолинейности пути выбега (движения автомобиля по инерции) при исправных трансмиссии, рулевом управлении и определенных условиях движения: покрытии и состоянии дороги, нагрузке автомобиля и расположении груза. Длина пути выбега зависит как от технического состояния агрегатов, так и от их взаимного расположения, на которое влияет правильность геометрической формы рамы.

Углы установки управляемых колес определяют с помощью переносных приборов, механических или оптических стендов. Из переносных приборов наиболее распространена линейка КИ-650. Требуемую длину линейки (в зависимости от модели автомобиля) устанавливают, перемещая удлинитель и закрепляя его фиксатором. Автомобиль устанавливают на ровную горизонтальную площадку и затормаживают, а управляемые колеса поворачивают в положение для движения прямо. Между ними устанавливают линейку таким образом, чтобы конусные наконечники упирались в боковины покрышек впереди осей вращения колес, рядом с ободьями, а концы обеих цепочек касались поверхности площадки. Пружина удерживает линейку от перемещения. Указатель устанавливают на нулевое деление шкалы и закрепляют винтом. Затем автомобиль растормаживают и перемещают вперед до тех пор, пока линейка не окажется сзади колес, а концы цепочек будут касаться поверхности площадки. По делениям шкалы определяют схождение колес и сравнивают его с требуемым.

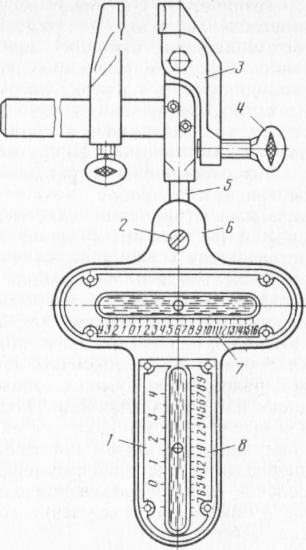

Для определения развала колес и углов наклона шкворня используют прибор. Перед измерением угла развала автомобиль и управляемые колеса приводят в то же положение, что и для измерения угла схождения. Прибор с помощью зажима 3 и винтов 4 и 2 устанавливают на ступице так, чтобы пузырьки обоих уровней заняли место в центре между рисками. Затем автомобиль растормаживают и перемещают вперед на пол-оборота колеса.

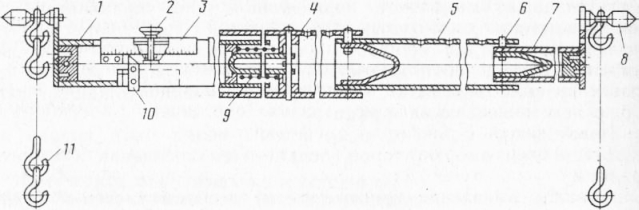

Рис. 1. Линейка КИ-650: 1 — подвижная труба’; 2— винт; 3 — шкала; 4 — наружная труба; 5 — промежуточная труба; 6 — фиксатор; 7 — удлинитель; 8 — наконечник; 9 — пружина; 10 — указатель; 11 — цепочка

Добившись установки пузырька уровня с шкалой 7 против нулевого деления, определяют по шкале угол развала колес и сравнивают его с требуемым.

Для проверки продольного и поперечного углов наклона шкворня управляемыми колесами заезжают на градуированные поворотные круги. Повернув колеса на 20° вправо, затормаживают их и устанавливают прибор на ступице, как было указано выше. Отпустив винт, поворачивают корпус прибора относительно шаровой опоры стойки таким образом, чтобы пузырьки обоих уровней заняли место против нулевых делений шкал.

Механический стенд для проверки углов установки управляемых колес состоит из платформы с подвижной плитой, постамента, смонтированного на одном уровне с платформой, и колонки с приборами. При наезде автомобиля одним колесом на платформу, а другим на постамент подвижная плита смещается в поперечном направлении под действием боковых сил, вызванных схождением и развалом колес. Схождение и развал определяют по приборам, показания которых зависят от смещения плиты.

Для проверки углов установки управляемых колес при помощи^ оптического стенда на колесе автомобиля укрепляют зеркальный отражатель. Направленный световой луч отражается на шкалу микроскопа стенда. По смещению светового пятна на шкале определяют углы установки колес.

Регулировку подшипников ступиц управляемых колес проверяют по осевому люфту в подшипнике и легкости вращения колеса. Вывесив колесо, покачивают его за шину в направлении, перпендикулярном плоскости вращения, и определяют люфт. Легкость вращения колеса проверяют, толкнув его рукой за шину. При тугом вращении возможно задевание тормозных колодок за поверхность барабана. Если проверкой эта неисправность не установлена, то причиной тугого вращения колеса могут быть неправильная регулировка или отказ в работе подшипников ступиц. Признаком этой неисправности является также нагрев ступицы при движении автомобиля. При правильной регулировке подшипников колесо от сильного толчка рукой должно сделать не менее 6…8 оборотов.

Техническое состояние колес и шин проверяют осмотром. Обод колеса не должен иметь забоин, погнутостей, вмятин. Отверстия в дисках под шпильки крепления не должны быть изношенными. В шинах не должно быть застрявших предметов.

Высота рисунка протектора, измеренная по центру беговой дорожки, должна быть не менее 1 мм. Разница глубины рисунка протектора у шин, устанавливаемых на сдвоенные колеса, не должна превышать 3 мм.

Способы устранения неисправностей несущей системы. При ослаблении заклепочных соединений рамы, при трещинах и деформациях ее элементов раму необходимо ремонтировать. Коррозию удаляют, зачищая пораженные места, и обрабатывают их преобразователем коррозии. Места с поврежденной окраской подкрашивают.

Чтобы устранить осевое перемещение буксирного крюка, между опорными шайбами и упругим элементом устанавливают дополнительную прокладку. Гайка буксирного крюка должна быть навинчена только до упора в опорную шайбу, но не затянута. После этого гайку поворачивают в обратную сторону до совмещения одной из прорезей на ней с отверстием на крюке и шплинтуют. При этом осевое перемещение буксирного крюка не должно превышать 0,5 мм. Потерявший упругость или изношенный упругий резиновый элемент, а также буксирный крюк, изношенный более чем на 5 мм, заменяют.

При нарушении углов установки управляемых колес их схождение регулируют. Для этого ослабляют стяжные болты наконечников поперечной рулевой тяги и трубным ключом вращают тягу: для увеличения схождения вперед, а для уменьшения назад. Закончив регулирование, гайки стяжных болтов наконечников тяги завертывают до отказа. Наклон шкворней и развал колес грузовых автомобилей не регулируют, а восстанавливают, заменяя изношенные детали шкворневого соединения. При необходимости правят балку передней оси.

Для регулирования подшипников ступиц управляемых колес колеса вывешивают. Сняв крышку подшипника и отвернув контргайку, ослабляют затяжку гайки, отвернув ее на 1/4… 1/2 оборота. Проверяют легкость вращения колеса. При тугом вращении устанавливают и устраняют его причину: заедание тормозных колодок за барабан, заедание сальников или разрушение подшипников. Затем плавно затягивают гайку до тугого вращения колеса (начала торможения ступицы подшипниками). Затягивая гайку, одновременно поворачивают колесо, чтобы ролики разместились в подшипниках правильно. Затем отпускают гайку 3 на 1/8… 1/4 оборота до совпадения штифта с ближайшим отверстием в замочной шайбе. Затянув контргайку и отогнув стопорную шайбу на ее грань, проверяют легкость вращения колеса.

Для регулирования подшипников ступиц задние колеса вывешивают и отсоединяют полуось от ступицы. Дальнейшие действия аналогичны рассмотренным выше. Регулировочная гайка фиксируется контргайкой и стопорным кольцом.

Поврежденные листы рессор, резиновые втулки и буфера заменяют. Листы рессор, потерявшие упругость, направляют в ремонт. Гайки стремянок крепления ушков рессор подтягивают до сжатия пружинных шайб. Дальнейшая затяжка гаек не рекомендуется. При износе накладку скользящего конца коренного листа снимают и продолжают эксплуатировать автомобиль без нее. При износе сухаря 52 в зоне контакта с накладкой более чем на половину толщины стенки его переставляют так, чтобы он опирался на накладку неизношенной частью.

Шины колес обычно рекомендуют периодически переставлять. Однако трудно не согласиться с О. В. Яременко*, который утверждает, что в процессе того, как покрышка прирабатывается к дороге, уменьшается давление на отдельные выступы протектора и снижается интенсивность изнашивания покрышки. Кроме того, при крестообразной перестановке колесо получает противоположное направление вращения, что отрицательно сказывается на усталостной прочности покрышки.

Демонтаж и монтаж шин следует выполнять на специальных стендах. Если необходимость перемонтажа возникла в пути, его выполняют при помощи монтажных лопаток.

Техническое обслуживание несущей системы. При ЕО проверяют осмотром состояние рессор, колес и шин, при необходимости Доводят давление воздуха в шинах до нормального и удаляют посторонние предметы, застрявшие в протекторе и между шинами.

При ТО-1 проверяют осмотром состояние рессор, амортизаторов и тягово-сцепного устройства. При необходимости подтягивают крепления деталей рессор, устраняют перекос заднего моста. Проверяют и при необходимости подтягивают гайки крепления колес.

При ТО-2 проверяют углы установки управляемых колес и при необходимости регулируют их схождение. При неравномерном износе покрышек колеса балансируют. Проверяют и при необходимости регулируют зазоры подшипников ступиц колес. Проверяют состояние рамы и ее заклепочных соединений.

Системы, виды и методы ремонта автомобиля КАмаЗ

Система ремонта автомобилей включает средства ремонта и доставки ремонтного фонда, документацию и исполнителей, необходимых для технического обслуживания и качественного ремонта.

Система строится по планово-предупредительному принципу. Указанный принцип предусматривает плановое проведение технического обслуживания и выполнение ремонта машин по потребности. При плановом проведении технического обслуживания автомобилей информация об их техническом состоянии поступает периодически. Это позволяет планировать сроки выхода машин в ремонт и объем ремонтных работ.

В настоящее время существуют два типа авторемонтных предприятий:

– заводы (филиалы) по капитальному ремонту двигателей и агрегатов автомобилей КамАЗ агропромышленного комплекса и других министерств;

– заводы по капитальному ремонту двигателей и агрегатов автомобилей КамАЗ Камского объединения по производству большегрузных автомобилей КамАЗ, являющиеся первой составной частью фирменной системы ремонта машин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Фирменная система ремонта предусматривает создание расширенной сети специализированных автоцентров КамАЗ. Технологическую основу фирменной организации капитального ремонта составляет обезличенный метод ремонта агрегатов и централизованного восстановления деталей на индустриальной основе.

При фирменном ремонте не требуется прямая связь автотранспортных предприятий с авторемонтными заводами. Связующим звеном между ними служат автоцентры КамАЗ. Они являются постоянными помощниками в деле организации правильной технической эксплуатации автомобилей и в обеспечении их запасными частями. Автоцентры Kaiv^A3 созданы на территории всех республик, краев и областей нашей страны и осуществляют диагностику технического состояния агрегатов и узлов и определение целесообразности их капитального ремонта; организацию сбора (закупки) ремонтного фонда; отправку его в ремонт на ремонтные заводы ПО КамАЗ и получение для потребителей капитально отремонтированных агрегатов; снабжение потребителей запасными частями; проведение при необходимости текущего ремонта агрегатов или их регулировку.

Фирменная система ремонта предусматривает разработку на заводе-изготовителе автомобилей ремонтно-эксплуатационной службой единой ремонтной конструкторско-технической документации (технологических процессов и технических условий) по совершенствованию организации капитального ремонта агрегата для специализированных ремонтных заводов.

В 1978 г. в нашей стране ГОСТ 18.322—78 для автомобильной техники установлена следующая классификация видов ремонта:

– по планированию — плановый и неплановый;

– по степени восстановления ресурса, характеру устраняемых неисправностей и объему выполняемых работ — текущий, средний и капитальный;

– по регламентации выполнения — регламентированный ремонт и ремонт по техническому состоянию.

Текущий ремонт автомобилей — это такой ремонт, при котором в период эксплуатации автомобиля возникшие неисправности устраняются путем замены и восстановления отдельных деталей, ремонта некоторых узлов, приборов и агрегатов. При текущем ремонте допускается замена агрегатов (кроме рамы автомобиля).

Текущий ремонт выполняется в пути или в мастерской автотранспортного предприятия (АТП).

Капитальный ремонт автомобилей — это ремонт, выполняемый для восстановления его исправного состояния с заменой его частей, включая базовые.

При капитальном ремонте с автомобиля (после его чистки и мойки) снимают и отправляют в ремонт все основные агрегаты. На их места устанавливаются капитально отремонтированные или новые агрегаты. Собранный автомобиль подкрашивается, обкатывается и принимается в соответствии с техническими условиями на выдачу из капитального ремонта. Ресурс автомобилей, прошедших капитальный ремонт, должен быть не ниже 80% (240 тыс. км пробега) от ресурса новых машин.

Капитальный ремонт агрегатов и двигателей, осуществляемый авторемонтными предприятиями, заключается в разборке, дефектации деталей, в замене их или восстановлении (в том числе и базовых), сборке, приработке и испытании. Снятые детали и агрегаты отправляются на авторемонтные заводы по капитальному ремонту агрегатов или в автоцентры ПО КамАЗ.

Двигатели отправляются на агрегаторемонтные заводы ПО КамАЗ по производству большегрузных машин, выполняющие фирменный капитальный ремонт двигателей и агрегатов.

ПО КамАЗ обеспечивает ремонтные предприятия запасными частями для двигателей и агрегатов через сеть КамАЗ-авто-центра.

Ремонт автомобилей может выполняться следующими методами:

– по принадлежности составных частей машин — обезличенный или необезличенный (индивидуальный);

– по организации выполнения ремонта — на универсальных ремонтных постах или на поточных линиях;

– по месту выполнения работ — в мастерских автотранспортных предприятий, на специализированных ремонтных предприятиях или на ремонтных предприятиях заводов-изготовителей.

При обезличенном методе дефектные детали, неисправные механизмы и агрегаты после ремонта устанавливают на автомобили, которым они не принадлежали.

Если при обезличенном методе ремонта неисправные агрегаты на автомобиле заменяются новыми или заранее отремонтированными, то такой метод называется агрегатным. Этим методом производится ремонт всех автомобилей КамАЗ. Как правило, капитальный ремонт полнокомплектных автомобилей КамАЗ не производится. Основные агрегаты автомобилей за срок службы машины подвергаются капитальному ремонту на специализированных заводах. Капитально отремонтированные агрегаты должны обеспечить ресурс (срок службы) не менее 80% от ресурса новых, т. е. от 300 тыс. км пробега автомобиля. Из этого расчета срок службы автомобилей КамАЗ до списания составляет 540 тыс. км пробега.

При необезличенном (индивидуальном) методе агрегат или восстанавливаемая деталь устанавливаются на ту же машину, с которой они были сняты. Этот метод применяется при текущем ремонте машин. При этом непригодные детали заменяются отремонтированными или новыми. На универсальных ремонтных постах ремонт машин может производиться обезличенным методом.

Поточный метод — это такой метод, при котором все операции разборки-сборки машин или агрегатов закрепляются за рабочими постами, расположенными в принятой технологической последовательности, а машины или агрегаты передаются с поста на пост после выполнения очередной операции.

Ребята, молодцы, выручили в нужный момент и не пришлось ждать записи, как в других местах. Заехали с одной проблемой, при разборе вылезли мелочи, такие, как сломанные шпильки и сорванные резьбы. В итоге всё равно удалось уехать вовремя и…

Эксперт Авто

Как и любой механизм, автомобиль начинает давать сбои в работе со временем. В автосалоне Эксперт Авто выполняют комплекс услуг по обслуживанию авто. Здешние мастера окажут ему должное внимание и постараются вернуть вашей машине надлежащий вид.

Экстра-Сервис АвтоСити

Как и любой продукт инженерной мысли, автомобиль может ломаться при длительной эксплуатации. В автосервисе Экстра-Сервис АвтоСити предлагают комплекс работ по выявлению и устранению недочётов авто. Местные мастера окажут ему посильное внимание и…

БэстАвтоСервис

Как и любой механизм, автомобиль может ломаться при длительной эксплуатации. В автосервисе БэстАвтоСервис предлагают услуги по обслуживанию авто. Местные специалисты окажут ему посильное внимание и постараются привести вашу машину в подобающий…

ГРАНД Мастер-АвтоРемонт

Как и любой механизм, автомобиль может ломаться со временем. В автосервисе ГРАНД Мастер-АвтоРемонт предлагают услуги по выявлению и устранению недочётов авто. Здешние сотрудники окажут ему должное внимание и постараются вернуть вашей машине…

АвтоГост

Как и любой продукт инженерной мысли, автомобиль не совершенен, и его детали могут отказывать со временем. В автосервисе АвтоГост предлагают услуги по выявлению и устранению недочётов авто. Здешние специалисты окажут ему посильное внимание и…

Крафт Авто

Как и любой сложный механизм, автомобиль может ломаться со временем. В автосервисе Грейт-Авто-Ремонт предоставляют комплекс работ по обслуживанию авто. Здешние мастера окажут ему необходимое внимание и постараются вернуть вашей машине надлежащий…

Ваш Авторемонт

Как и любой механизм, автомобиль может ломаться со временем. В автосервисе ваш Авторемонт предлагают комплекс работ по выявлению и устранению неполадок авто. Здешние сотрудники окажут ему необходимое внимание и постараются вернуть вашей машине…

Гранд Авто Мастер

Как и любой продукт инженерной мысли, автомобиль начинает давать сбои в работе при длительной эксплуатации. В автосервисе АвтоМагнит выполняют комплекс услуг по выявлению и устранению недочётов авто. Местные специалисты окажут ему должное внимание…

ООО "КАМЦЕНТР" осуществляет гарантийный, постгарантийный ремонт ГБО на автомобилях марки МАЗ и КАМАЗ, эксплуатирующихся на природном газе (метан).

- Проверка на герметичность;

- Замена вентиля балонного;

- Замена манометра высокого давления;

- Замена заправочного устройства;

- Замена трубок высокого давления;

- Проведение ТО, ТО1, ТО2;

- Замена редуктора высокого давления;

ООО "КАМЦЕНТР" является официальным дилером по ремонту ГБО на автомобилях МАЗ и КАМАЗ.

Техническое обслуживание машин КамАЗ включает в себя выполнение контрольно-диагностических, смазочных, крепежных, регулировочных, электротехнических и монтажно-демонтажных работ, связанных с проверкой и регулировкой узлов и агрегатов на специальном оборудовании.

Если во время проведения технического обслуживания авто марок КамАЗ и МАЗ возникают сомнения в работоспособности узлов или деталей, их качество проверяется на диагностическом оборудовании. Нередко целесообразно заменить узел или агрегат с дефектной деталью на исправный.

В начале эксплуатации автомобиля происходит взаимоустановка элементов конструкции, наиболее интенсивная приработка сопряженных деталей и выявление скрытых дефектов. Необходимо проводить разовые виды технического обслуживания КамАЗ (ТО-1000 и ТО-4000) вне зависимости от условий эксплуатации при пробеге 500-1000 и 3000-4000 км соответственно.

В ходе этих видов обслуживания проводятся в основном проверочные, регулировочные, крепежные и смазочные работы. Увеличение трудоемкости процесса в начальный период эксплуатации оправдывает себя благодаря снижению объема ремонта при периодическом TO в основной период. Регулярность технического обслуживания грузовиков КамАЗ напрямую зависит от условий эксплуатации автомобиля.

Цены на ТО и ремонт грузовых автомобилей МАЗ и КамАЗ можно узнать в прайсе, размещенном в соответствующем разделе.

Наш сервис по техническому обслуживанию и ремонту грузовиков МАЗ и КамАЗ расположен в Москве. На территории техцентра имеются все необходимые устройства и материалы для предоставления широкого спектра услуг, включая капремонт. В центре технического обслуживания КамАЗ есть мойка.

Сервисный центр ZF

Трансмиссия Русь, ООО

Василия Петушкова 31, корпус 1, Москва

Телефон: (495) 664-33-91

Читайте также: