Ремонт гбц волга 402

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Собственно показаний к капитальному ремонту 2 - это повышенный расход бензина и/или масла. В принципе всё. Любая неисправность двигателя (и не только, а также ходовой, например) так или иначе приведёт к тому, что возрастёт расход ГСМ. При этом в динамике авто не потеряет (ну если только не всё крайне запущено, вроде прогоревшего поршня\клапана). Для любого авто производитель указывает нормальный расход как бензина так и масла. В случае Волги с ЗМЗ 402 расход бензина в городе должен быть 13,8 литра на 100 км, а масла должно расходоваться не более 250 грамм на 100 км.

В моём случае, расход был 25-30 литров, масла же приходилось доливать по литру в месяц, при пробеге менее 400 км. Расход бензина замерялся по одометру. Как показало дальнейшее развитие событий, в повышенный расход помимо износа непосредственно двигателя, свой вклад вносили также буксующее сцепление и подклинивающая тормозная колодка, а также заглушенная система ЭПХХ.

Капиталка была сделана год назад, по завершении обкатки получилось, что зимой при нормальной езде (без буксовок) укладывался в 20 литров, летом расход был 14-16 литров при езде средней степени агрессивности. Во время обкатки активно решалась проблема течей масла и к моменту завершения обкатки двигатель был переведён на синтетику, на которой и ездит до сих пор.

Инструмент и запчасти

Давление масла у меня до капиталки было удовлетворительным, поэтому снимать коленвал не планировал. Как не планировал и менять вкладыши. Из запчастей я взял комплект клапанов:

Новые пружины клапанов. Их при капиталке менять обязательно, об этом Евгений Травников постоянно твердит, дескать уставшие пружины клапанов просаживают мощность на высоких оборотах. Похоже на правду, после 3000 мотор с новыми пружинами стал тянуть гораздо веселее.

Также планировалось перевтуливание, для чего был куплен комплект втулок.

Также был приобретён комплект прокладок для капитального ремонта ЗМЗ Золотая серия. Данный набор оказался редкостным гамном, поэтому советую купить отдельно маслосъёмные колпачки, передний сальник коленвала, пробковые прокладки картера, клапанной крышки и крышки толкателей. Для всех остальных прокладок советую купить маслобензостойкий паронит и вырезать необходимые прокладки по месту самостоятельно.

Из инструмента обязательно потребуются:

Динамометрический ключ на 1\2 и неободима головка на 17.

Приспособление для притирки клапанов:

Оправка для поршневых колец:

Не помешает оправка для напрессовки маслосъёмных колпачков:

Обязательно нужна развёртка на 9мм:

Облегчит жизнь и сохранит втулки рассухариватель клапанов:

Одна из самых затратных статей - шарошки:

Читал много страшилок про твёрдость сёдел головки 402, но у меня дак с данными шарошками никаких проблем не возникло, на одно седло уходило не более 2-3 минут. Правда, я не перевтуливал.

Снятие ГБЦ

Для снятия ГБЦ сперва снимаем ось коромысел, затем аккуратно откручиваем 10 гаек. У меня парочка гаек шла со скрипом, так что откручивать надо плавно. Важно! Чтобы не перекосить ГБЦ гайки надо откручивать в том же порядке, как и при затяжке, по-немногу. То есть сперва сдергиваем гайки с места. Затем последовательно откручиваем все гайки, откручивая их по трети оборота. Далее вся надежда на то, что колхоза при прошлой установке ГБЦ не было (типа прикипевшего солидола). Однако, даже при отсутствии прикипевшей прокладки скорее всего будет проблема с предпоследней шпилькой со стороны пассажира:

Причина судя по-всему в том, что она расположена между 3 и 4 цилиндрами и подвергается хроническому перегреву, и бонусом туда поступает ОЖ. В результате между шпилькой и ГБЦ возникает очень плотный слой окисла. Причём руками, без инструмента сдёрнуть ГБЦ не получится. Поскольку и ГБЦ и блок из алюминия, то пользоваться фомками и прочими металлическими рычагами крайне не рекомендуется, так как может быть повреждена привалочная поверхность, что может привести к течам. Я опытнвм путём пришёл к такой схеме:

Я сделал из подручных материалов, но смысл вот какой - берём металлический уголок, сверлим отверстия под шпильки крепления оси коромысел, а между шпильками оси коромысел этот уголок упирается в шпильку крепления ГБЦ, предпоследнюю со стороны водителя. Таким образом, затягивая гайки шпилек оси коромысел уголок прижимается к ГБЦ, а за счёт упирания в шпильку ГБЦ потихоньку сдергивается вверх. Таким образом мне удалось наполовину сдернуть ГБЦ, далее орудовал фомкой, но не советую этого делать. Видно, что сама шпилька условно целая, то есть окислялся преимущественно алюминий:

Отмывка деталей

Следующим этапом капитального ремонта является отмывка деталей от смолистых отложений. Вот так ГБЦ выглядела за год до капитального ремонта, после 1,5 лет на полусинтетике:

Отмывка осуществлялась средством для мытья посуды (пойдёт любое) при помощи зубной щётки. Технология такая - капаем средством для мытья посуды и трём зубной щёткой, как жижа почернеет бумажной салфеткой вытираем насухо. И так далее, таким образом отмыть удалось почти все детали:

Ось коромысел разбираться не пожелала, я и не настаивал :) . Мелкий крепёж, тарелки клапанов, регулировочные болты я замачивал на ночь в средстве для мытья посуды. Клапанную крышку сперва изнутри скоблил строительным мастерком, отложений было реально много. Потом отмывал всё тем же средством для мытья посуды в ведре.

Ремонт ГБЦ

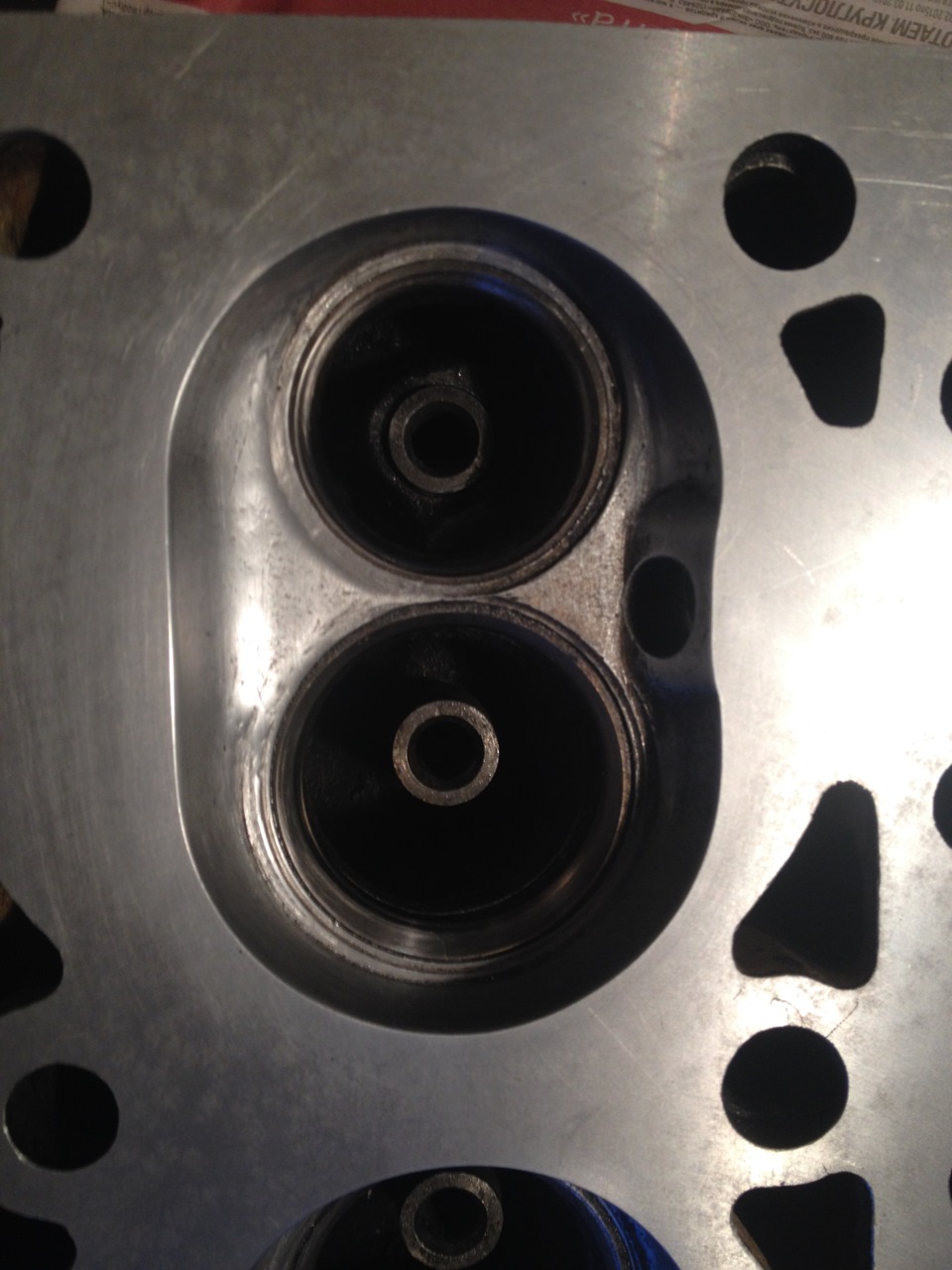

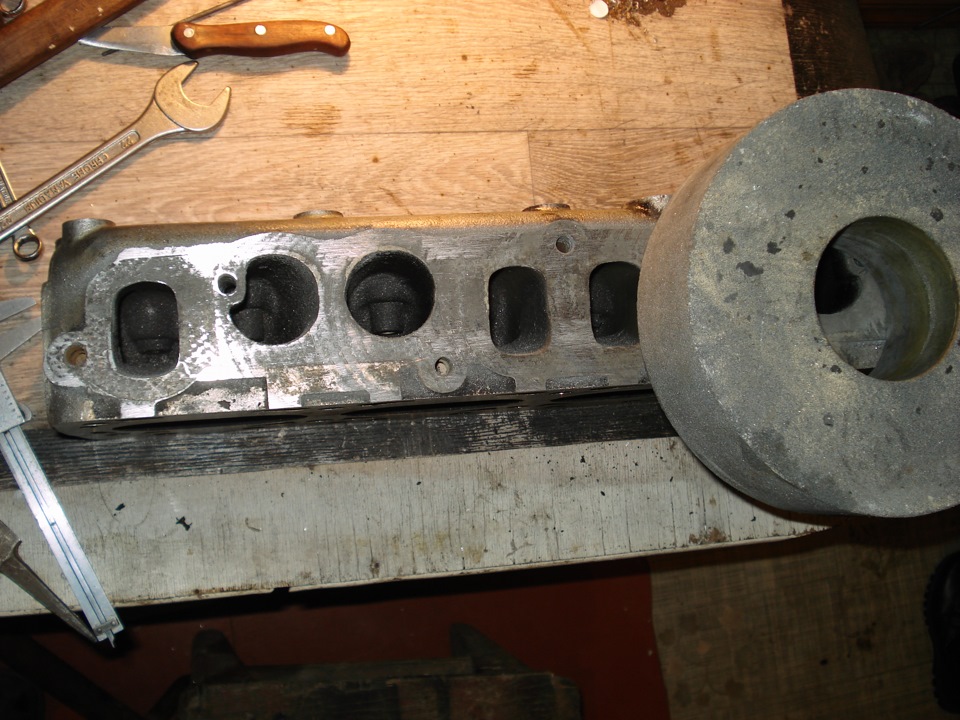

Первым делом отмытую ГБЦ необходимо отшлифовать:

Самое сложное в этом деле - это найти контору, где этим занимаются. Я обзвонил с десяток сервисов, и только в одном мастер раскололся, что на шлифовку они головки возят в пожарную часть. В результате съездил туда и ГБЦ шлифанули при мне за 200 рублей. Как я понял, весь город шлифует ГБЦ там. Причём в одном из сервисов мне предлагали оставить головку у них и шлифануть за 400 :). Результат на фото:

Камера сгорания была покрыта толстым слоем нагара:

Внутри прошёлся металлической щеткой - насадкой для дрели, в труднодоступных местах (вокруг сёдел) нагар выковыривал часовой отверткой:

Кстати, после шлифовки все заусенцы, кромки в камере сгорания надо срезать, сгладить во избежание создания очагов детонации.

Далее удаляем старые маслосъёмные колпачки. У меня они мало что были дубовые, дак парочка была вообще треснутой:

Следующим этапом планировалось перевтуливание. Хотел воспользоваться технологией Евгения Травникова. Но пройдясь по всем втулкам развёрткой 9,01 мм люфта не обнаружил. Более того, в некоторых втулках исхитрился даже что-то соскрести. Настоятельно рекомендую перед развёртыванием заменённых втулок потренироваться на нескольких подопытных втулках, потому что это не так просто, как кажется. Также напомню, что развёртывать необходимо строго руками, без какого либо электрического инструмента. Справедливости ради следует отметить, что в одной из втулок износ небольшой был, то есть после равёртки идеального зеркала не получилось, но пятно было небольшое и в середине и значительного люфта клапана не было. Так что я решил не перевтуливать. Помимо экономии времени и нервов неперевтуливание также значительно облегчает прирезание сёдел, так как ось не смещается.

Следующий этап ремонта ГБЦ - прирезка сёдел. Мне показалось, что с завода прирезается только фаска 45 градусов, я же нарезал все 3, отчего и клапан должен плотнее закрываться и газообмен должен улучшиться. Немало был наслышан про твёрдость сёдел ГБЦ змз 402, но вышеуказанным набором шарошек у меня сёдла прирезались быстро и легко. Центральную фаску делал в районе 1 мм с тем, чтобы она после притирки увеличилась до положенных 1.5 мм.

Следующим этапом является притирка клапанов - это самый нудный этап. Я особо не заморачивался по поводу проверки соляркой и т.д. оценивал визуально по ровному рисунку по окружности седла. Не забываем подписывать клапана, чтобы не перепутать при сборке.

Также для улучшения газораспределения сточил ступеньки у сёдел клапанов:

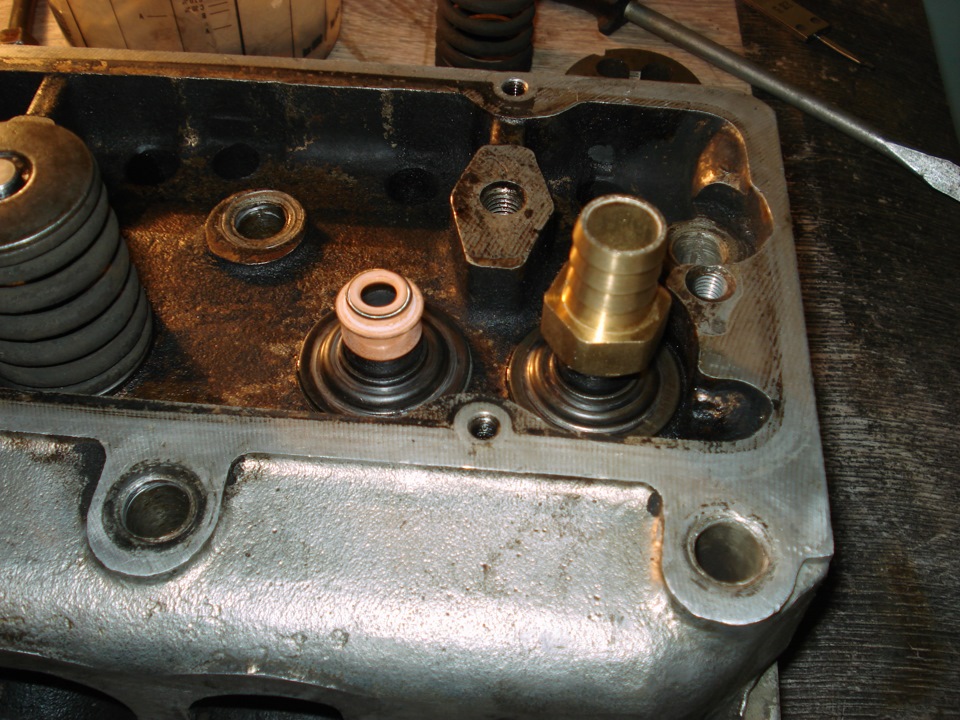

В завершение ремонта ГБЦ напрессовываем новые маслосъёмные колпачки при помощи оправки. ВАЖНО! Перед напрессовкой МСК оденьте нижние тарелки клапанов, потом они не налезут :). После этого можно засухаривать клапана. Ещё раз напомню, пружины обязательно менять при капитальном ремонте. Клапана старые были грязные и сношенные - имели как потёртости на штоке, так и недостаточно выпирали над тарелкой, то есть по мере износа коромысла начнёт давить не на клапан, а на тарелку:

Сборка

Сборку я начал с замены танчика на новый от газели, вкрутив в него штуцер на 18:

Однако самое забавное, что теплее в машине зимой не стало. Причина мне видится в росте КПД двигателя после капиталки. То есть до капиталки расход зимой был более 25 литров и даже с тонким штуцером тепла хватало, после капиталки расход упал раза в полтора, отчего и тепла стало в полтора раза меньше. Так что несмотря на увеличенный штуцер теплее в машине не стало. Однако, я так понимаю, если бы штуцер не поменял зимой было бы несколько прохладно.

В термостате напильником сточил дефекты литья, что на доли % улучшит циркуляцию ОЖ :

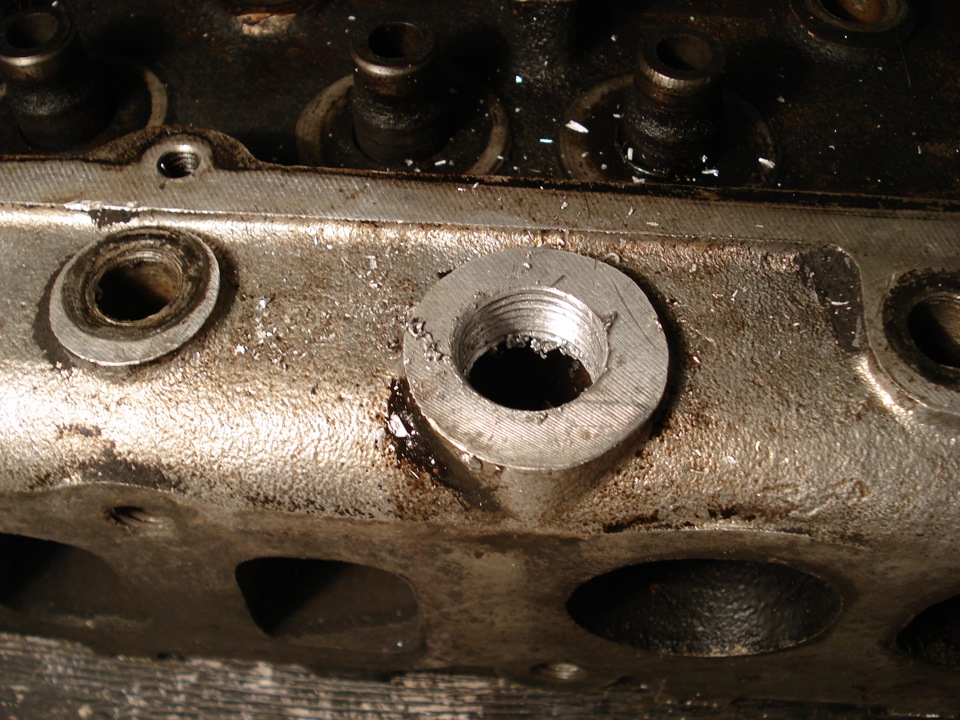

При откручивании крышки термостата один из болтов обломился, так что нарезал там резьбу на 10 и заменил болты:

Также слегка "раздрючил" канал подачи масла из отвестия до опоры оси коромысел (видно на фото), там были небольшие заусенцы:

Далее приступил к замене поршневых колец. Перед этим аккуратно соскоблил нагар с поршня (он, оказывается, алюминиевый):

Ощутимого износа на гильзах не было, хотя при первичной притирке, когда все поршни были в центральном положении, усилие на шарманке ощутимо возрастало, так что износ таки имел место быть и сто тыс. км не прошли бесследно для гильз. На поршнях износа не было, только мелкие потёртости, вероятно из-за попавшего нагара:

Самое забавное, что старые кольца пружинили ненамного хуже новых, но имели износ в сечении. После замены колец устанавливаем поршень обратно, не забыв про правильную ориентацию - надпись вперёд - вперёд, как ни странно, отверстие в шатуне должно писять в сторону коллекторов, пассажира:

Гайки шатунов садим на резьбовой герметик. Крышку садим как была. Перед тем, как загонять поршень, сперва обстукиваем по периметру оправку, а потом ручкой молотка аккуратно заталкиваем поршень.

Далее меняем сальниковую набивку. Я купил дешёвую за 15 рублей, поменял только в нижнем держателе, так как коленчатый вал не снимал. Несмотря на всё на это эта 15 рублёвая набивка уже год держит синтетику ТНК 5в40 при периодической раскрутке движка до 5000 об\мин. Насколько я понимаю набивка течёт при больших биениях, при сильном износе шеек и вкладышей.

Следующим этапом является установка ГБЦ на шпильки я намотал фум-ленты, по причине того, что это тефлон (фторопласт), а он чрезвычайно химически стоек и достаточно термостоек. Вообще, на все шпильки/болты, склонные к закисанию я наматываю фум-ленту, в нагруженных местах она порвётся, а полости заполнит, отчего в них не образуется ржавчина. Сама же фум-лента никуда не денется:

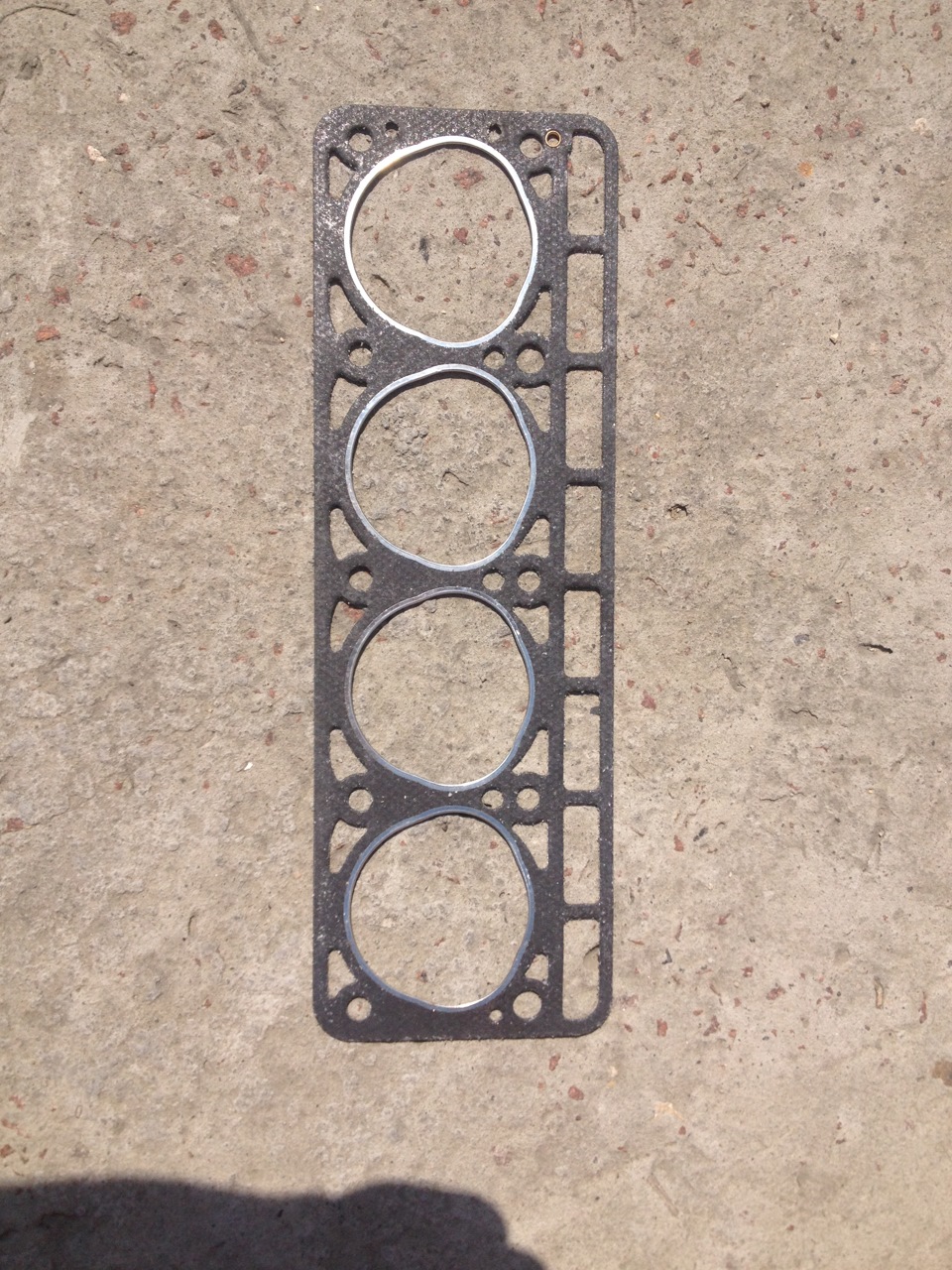

Прокладку я поставил с треугольными окошками. С завода стояла такая же:

Прокладки с тонкими круглыми отверстиями действительно несколько улучшают циркуляцию ОЖ в районе 3-4 цилиндров, но их я рекомендую тем, кто любит ездить на ХХ, и для кого 2500 - это запредельные обороты. Я же при езде страюсь держать движок между 2 и 3 тыс. об\мин, холостые у меня 1000 об\мин.

Также применил небольшое ноу-хау, написал на башке порядок затяжки гаек :) :

Оперативно протянул на 10 кг, течь прекратилась. Всё таки фомкой башку лучше не снимать :). Башку второй раз протянул после первого прогрева на следующий день и потом через неделю. На десерт как положено через 1000 км. После каждой протяжки, само-собой, регулируем клапана.

Обкатка

Первичная притирка колец осуществлялась шарманкой (кривым стартером), то есть когда ещё гбц не была установлена, я налил масла сверху в гильзы и крутил. То есть выдалась какая пауза, я подход - 50 обротов. Особенно туго стало после замены набивки, суммарно я руками сделал в районе 500-1000 оборотов, в результате движок стартером запустился без напряга. Обкатывал я на том же масле, на котором ездил до капиталки - полусинтетике ТНК 10в40. При езде старался держать 2100 оборотов, не раскручивая более 2500. Без каких бы то ни было динамичных обгонов. Неделю покатавшись по городу, затем сделал круг почёта вокруг города, примерно 80 км по объездной дороге. При этом ехал строго 2100 оборотов на 5й передаче - это примерно 80 км\ч по жпс, по спидометру было 90. Всё время обкатки я воевал с течами масла, и к моменту завершения 1000 км все каналы течи были устранены и я со спокойной совестью перешёл на синтетику.

Работа над ошибками

Собственно, причина вскрытия двигателя, это очередной успешный тюнинг - Портинг и ломатинг ГБЦ. По итогу повторной обработки ГБЦ поделюсь своими наблюдениями. Отложения минералки относительно просто отмываются средством для мытья посуды. Лак от синтетики удалить по простому не удалось, но я особо и не усердствовал. При разворачивании втулок нашёл технологию их идеального разворачивания в домашних условиях - сперва любым способом разворачивается одна втулка, там по-любому будет минимальный люфт. После этого зажимаем уголками две втулки, используя первую развёрнутую как кондуктор. В итоге развёртка идёт по идеальной траеткории с минимальными отклоненями. Далее, что касается нарезки сёдел - фаску лучше делать широкую 2 - 2,5 мм, дело в том, что если фаска будет узкой - расклепается не она, а клапан. В итоге получится вогнутая фаска, плохо работающая на холодную. Кроме того, фаска должны быть по внешнему краю клапана - это улучшит наполнение цилиндров. Более подробно читайте в статье про тюнинг ГБЦ. Также не следует пренебрегать регулировкой зазора клапанов, у меня впускные довольно сильно сточились. Я думаю, причина в недостаточном зазоре. У меня установлены стальные штанги, я высчитал требуемый зазор в 0,15. Сейчас же я впускные клапана заменил и теперь зазор со стальными штангами буду выставлять 0,1 мм. Ну и при снятии ГБЦ значительные сложности вызывает сдёргивание с направляющих. При данной сборке двигателя, я покрыл дальнюю направляющуюю теплопроводящей пастой. Кировочепецкие маслосъёмные колпачки показали себя отлично, поставил новые такие же. Одна из причин уменьшения зазора от коромысла до тарелки - это расклёпывание тарелки и углубление сухарей вглубь. Поэтому все тарелки клапанов сменил.

Так случилось, что подзатянув с заменой тормозов я дотянул практически до планировавшейся поездки на Автостраду 2015 в Тулу. Тормоза я сделать успел, но на своей машине так и не поехал, так как машина начала дымить белым дымом, притом очень сильно. Симптомы были довольно странными: уровень охлаждающей жидкости не менялся, масло оставалось чистым, но тем не менее густой белый дым с явным запахом антифриза не давал мне покоя. Вероятно, решив за несколько недель до этого протянуть ГБЦ, я немного недотянул, хотя наездил километров 200 и машина не дымила.

UPD: Причина дыма из выхлопной трубы, как я догадался позднее была вовсе не прокладка ГБЦ. Перед тем, как поставить ГТЦ и ВУТ АДС я предпринимал безуспешную попытку перебрать родной ГТЦ. Зеркало было в неплохом состоянии, но манжет из ремкомплекта хватило буквально на пару нажатий на педаль. Вся тормозуха из бачка ГТЦ вытекла в ВУТ, а из него во впускной коллектор. Это и было причиной дымления.

Дополнительным стимулом к ремонту было то, что на стоявшей головке были повреждены резьбы всех свечных колодцев, на первый цилиндр мне пришлось даже ставить ремонтную футорку. Еще одной причиной, почему мне нужно было снимать головку был адский дизелинг после выключения зажигания. "Конвульсии" двигателя были частыми и весьма продолжительными и очень меня раздражали. Вобщем было решено головку поменять на другую, с живыми резьбами, попутно ее довести до ума.

В результате вскрытия я обнаружил что прокладка ГБЦ все же повреждена, но не в районе гильз, а в районе прорези под коробку толкателей была трещина, довольно большая. Снимал голову я долго и мучительно, виной стала, как это часто бывает, последняя, восьмая шпилька блока, которая изрядно окислилась и продукты окисления забили канал в головке настолько, что ни масло, ни керосин, ни уксус, ни какие маты-перематы, кувалды и монтировки не помогли мне снять головку полностью. Мною была даже куплена банка концентрированной азотной кислоты на крайний случай, для того что бы вытравить (растворить) ей шпильку.

Но кислотой я так и не воспользовался. Решил, раз свечные резьбы на ГБЦ все равно убиты, терять особо не чего, поработав час острым зубилом я расколол ГБЦ в районе шпильки и снял ее с блока. Дальнейшая дефектовка головки показала что и направляющие болтаются в своих посадочных местах, на клапанах занчительная выработка, от маслосъемных колпачков остались лишь оправки без самого сальника, а те кусочки резины, что продолжали болтаться задубели насмерть. Вобщем головка была списана в цветмет.

У меня имелась в запасе вторая головка, снятая с весьма ушатанного двигателя, хотя и с целыми резьбами, продефектовав ее, я понял, что дешевле купить другую более-менее живую, чем вкладывать деньги в нее. В результате на авито нашел головку, частично перебранную, а именно стояли новые направляющие клапанов. Цена была демократичной (2 т.р., в то время, как местные барыги просят за кусок грязного металла 5 т., а то и больше) и я ее купил. Данная головка, видимо, предназначалась для 2410, так как у нее нет отверстия под термоклапан системы рециркуляции отработавших газов и стояли направляющие еще советского производства. Конечно, покупка таких деталей "в слепую" это лотерея, могли прислать все что угодно, а могли вообще не прислать, но продавец оказался порядочным человеком, а головка меня порадовала ровно установленными направляющими, без ослабления посадочных мест. Единственным ее минусом для меня было то, что ее высота составляла 98мм, т.е. она была расчитана на низкооктановый бензин. Пришлось потратить полторы тысячи рублей на фрезеровку до 94,0 мм. Сделал я это что бы слегка поднять степень сжатия, притом совершенно не боясь получить детонацию. Хотя при должной обработке КС и использовании индуктивного зажигания с родными коммутаторами возникновения детонации на 402 двигателе можно вообще не бояться. Осталось развернуть седла под новые направляющие.

С седлами была отдельная история. Все знают, что на 402 головках седла изготовлены из очень прочного сплава, который очень быстро "съедает" шарошки. Буквально набора шарошек хватает на ремонт двух-трех головок. Поэтому, естественно, никто мне свои шарошки для ремонта не хотел одалживать, а тратить две тысячи рублей на одноразовый инструмент мне и самому не хотелось. Благо, я нашел отличного мастера, с которым общаюсь и в хороших отношениях и по сей день, у которого есть набор американских шарошек NewWay. Понятное дело, мне он его не доверил, ввиду высокой цены, но за скромные деньги, сам развернул мне седла под новые направляющие.

Следующим этапом стало доведение формы камер сгорания до ума, во избежание детонации. Я не стал заморачиваться с глобальными запилами и портингом каналов ибо машина у меня все равно каждодневная, используется для умеренной езды, мотор я, можно сказать, не кручу, целью было добиться стабильной и, насколько это возможно, экономичной работы мотора. Использовав мини-бормашину и наждачку я убрал различные деффекты литья на головке и коллекторах, сгладил переходы в камерах сгорания, выровнял переходы на стыке коллектор-головка.

Затем притер клапана, выдержал их ночь с керосином в качестве теста. Поставил маслосъемные колпачки, собрал пружины и тарелки, засухарил. Клапаны ставил новые AMP, маслосъемные VictorRenz, направляющие у же были установлены советские оригинальные, пружины и тарелки выбрал из всех что у меня были от разборки моторов 10 где-то наиболее ровные.

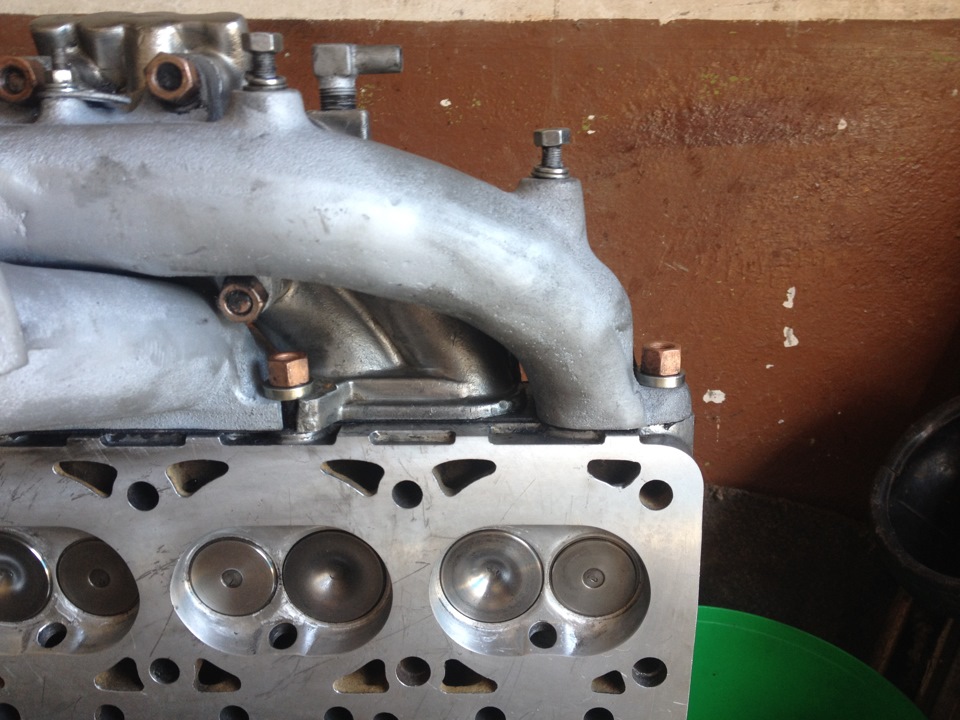

Немного привел в порядок внешний вид коллекторов, убрал облой и сгладил зачитным кругом болгарки литъевые швы, выпускной покрасил термостойкой краской. Все шпильки заменил на омедненные, гайки так же взял омедненные высокие, шайбы на коллектор взял утолщенные от ГБЦ ВАЗ 2112. На выпускной коллектор в месте стыковки со штанами поставил удлинненые на сантиметр шпильки, дабы затем было проще прикручивать штаны. Все шпильки, гайки и прокладки тщательно промазывал графиткой, прокладки использовал самые простые асбестовые без герметика (толку от него нет при температурах выпускного коллектора). Подсобрал головку вместе с коллекторами:

Прокладку головки сделал по образцу 402.5 из найденной в продаже для 24Д. Почему так сделал, расскажу в последующих записях, касающихся доработки системы охлаждения.

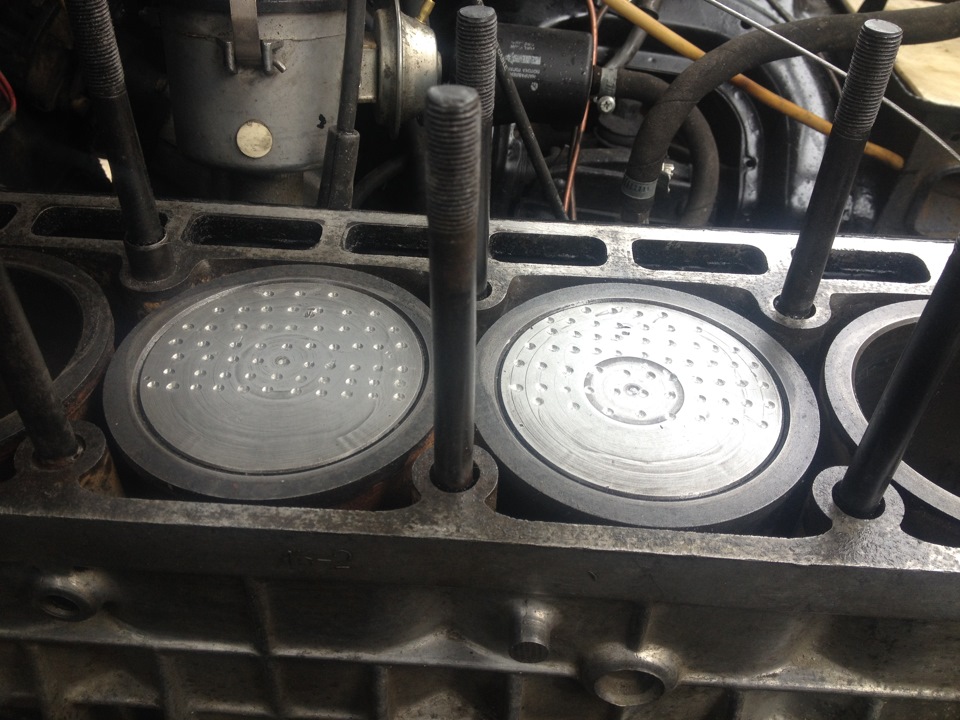

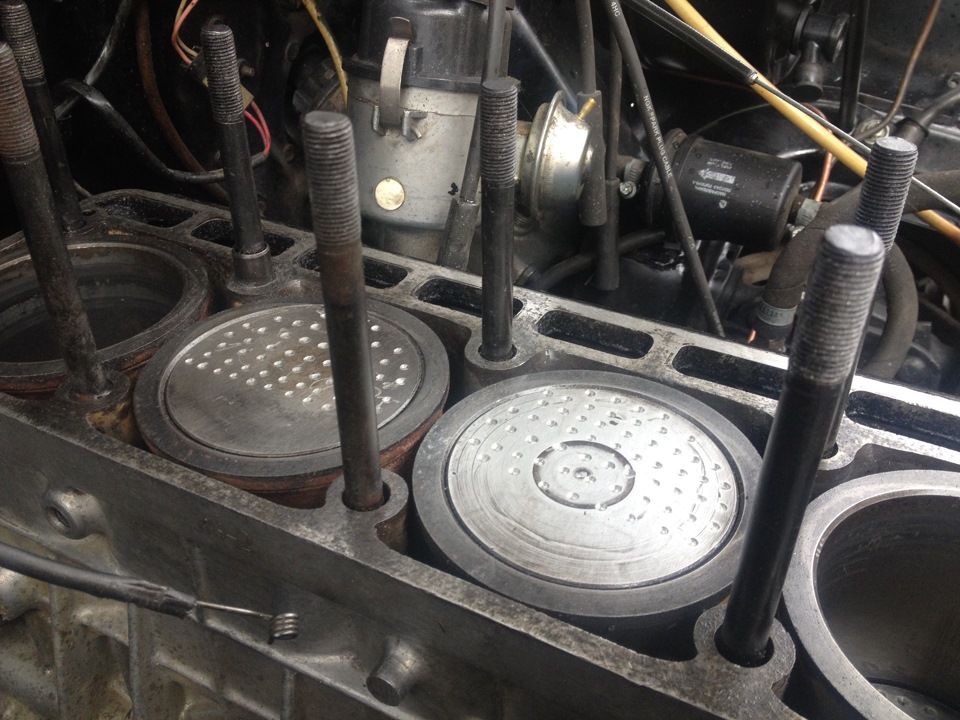

Следующей операцией было лункование. Что это такое и зачем оно надо можно прочитать в подробной статье от Мортиса. Лунковал я только поршни, так как во-первых каналы впускного коллектора с завода имеют некую шерховатость, способствующую поддержанию смеси во взвешенном состоянии, а во-вторых, именно поршни имеют наибольшую площадь соприкосновения со смесью в камере сгорания, если не лунковать их, то тогда эта операция вообще не принесет ощутимого результата. Честно скажу, видя, что я "сверлю поршни" прямо на моторе, соседи по гаражам офигевали и принимали меня за сумашедшего))) Лунковал всю площадь поршня, которая не закрыта вытеснителями. Для данной операции использовал вот такую насадку на минидрель:

Что бы дрель не сбивалась и стружка не забивала камень насадки поршни смазывал маслом. С ним лункование прошло гораздо эффективнее, чем без него. После того, как сделал лунки, сгладил их края наждачкой.

Не смотря на смешки со стороны соседей по гаражу результат от данной работы я все же ощутил, не сильный, но расход бензина снизился около литра-двух на сотню километров, а значит, поступающая в цилиндры смесь стала расходоваться эффективнее, это радует не меньше, чем небольшая экономия.

После лункования, очистил шпильки блока от окислов, проверил выступание гильз над блоком — все оказалось в допусках, асбестовый шнур мне не понадобился, смазал графиткой шпильки и прокладку, поставил головку, протянул в два этапа. Затем собрал ось коромысел, отрегулировал клапана, собрал выпуск и впуск, отрегулировал угол опережения зажигания.

Заменив головку и немного доработав ее я решил основные проблемы, которые меня раздражали на данном 402 моторе, а именно: полностью избавился от дизелинга и детонаций. Получил неплохую прибавку к мощности, динамика автомобился стала ощутимо бодрее, немного уменьшился расход. В целом, проделанная работа очередной раз доказала что 402 может быть вполне ездабельным, динамичным мотором, а не только куском цветмета, покрытым грязью в перемешку с маслом.

Собрал ГБЦ. Клёва, так ёмко все "любовные" отношения с башкой можно описать в двух словах. А так без мата сложно даже рассказать, что пришлось сделать пережить и испытать. Башку шлифовал под 92 бензин срезали 3,5 мм, высота ГБЦ была 98 мм стала 94,5 мм (стандарт 94,4 мм), долго я объяснял деду за станком нафига мне это нужно и что я хочу добиться. Потом он еще перезванивал 2 раза, уточнял точ но ли нужно срезать 3,5 мм.

Сперва-наперво я озаботился тем, с чем сталкиваются многие устанавливая 402 двиган на УАЗ, отвод на печку, так называемый танчик, в задней части ГБЦ упирается в стенку подкапотного пространства и его нужно снимать, и встаёт вопрос откуда брать отвод на печку. Хорошо если в верхней части ГБЦ стоит датчик, то вопрос отпадает, у меня же на этом месте был лишь технологический прилив алюминия. Короче дыры нет. Но нормальных пацанов отсутствие дыры не остановит, нужно сделаю, я так женился вообще. Ладно хватит демагогии ближе к делу.

Короче ГБЦ была вот такая:

Взял сверло на 19мм (на 18мм надо было брать, но и так нормально вышло) и метчики полдюймовые для трубной резьбы, их видно на фото, и понеслась.

Сверлим и режу резьбу, всё просто места хватает.

Далее проверил масленый канал, он немного не совпадал с блоком, был подпилен напильником.

Шлифанул привалочную плоскость.

Проверил каналы входа-выхода на совпадение с пауком, подпилил.

Ну и самая нелюбимая процедура притирка клапанов, нелюбить я её стал после покупки эл. дрели, а до этого просто люто ненавидел.

На суровых Челябинских клапанах от покупной притирки не осталось ни царапины, хотя поясок на седле набился уже почти 2 мм, повторил с самодельной из абразива, немного пошло.

Но на остальных я так и не добился токого же эффекта, забил на них пролил растворителем, вроде не текёт и засухарил.

В наборе прокладок были прокладки под всё, окрамя задней заглушки ГБЦ пришлось делать самому. Дырки удобно бить гильзой 7,62,

Для набива колпачков чётко подошёл ёршик.

Ну и завершение.

Проходной диаметр уголка на 15 примерно 14,5 мм, танчика 9,5 мм, т.е. порход в уголке больше чем в 2 раза :)

Отверстия под шпильки двигателя прогнал сверлом 13 мм вычистил много грязи и удалил сплюснутый к резьбе алюминий.

В идеале бы направляющие поменять (зазор 0,5 при допуске max 0,25 мм), но дорого, а самому нет подходящего набора инструментов. В продаже развёртки гамно, да и дорогое к тому же.

В мае 14 года движку был сделан капремонт. Головка делалась по уму, только не перевтуливалась, в блоке были поменяны только кольца. Прокладка была установлена с треугольными окошками, шпильки обмотал фум-лентой.

Осенью начались проблемы, со стороны коллекторов стал сочиться тосол, со стыка с блоком:

Я это связываю с тем, что слегка перегрел мотор. Из-за текущего радитора я удалил из его пробки клапан, который должен держать давление в системе, повышая температуру кипения тосола. У меня же тосол закипал, и его выдавливало из бачка. Соответственно из-за перегрева слегка деформировалась ГБЦ и так или иначе пострадала прокладка. И вот через год с небольшим я снял ГБЦ для устранения этой проблемы:

Также на некторых шпильках видна жижа - это тосол пошёл по шпилькам, неприятно, но не смертельно. Сама же прокладка видимых повреждений не имела, но когда я её снял, она во-первых была совершенно дубовой и трескалась при изгибе, так ещё и очень сильно была продалена в местах, где зажималась.

Кстати, обратите внимание в районе 2го цилиндра окошки находят на привалочную поверхность блока. После очистки поверхности, стал разглядывать поверхность ГБЦ, картина красноречивая - нагар, увиличивающийся к центру, однозначно, это перегрев:

ГБЦ свозил на шлифовку в проверенное место, при мне сделали за 300 рублей, сняли совсем немного, думаю примерно 5 соток.

Для улучшения прижима ГБЦ к блоку в районе коллекторов планировал снять немного металла на привалочных поверхностях вокруг шпилек, однако, оценив зазоры, ограничился просто соскабливанием до блестящего металла:

Кстати говоря, вокруг самой грязной шпильки, по которой активнее всего шёл тосол, на поверхночсти блока были неровные отложения, я всё зачистил. Для избежания течи тосола по шпилькам были мысли добавить герметика, но от этого отказался, так как течь по шпилькам - это меньшее из зол в сравнении с пробитой прокладкой и течью тосола наружу, поэтому ограничился также обмоткой шпилек фум-лентой - это доказало свою эффективность. ГБЦ снялась без проблем, а на шпильках, несмотря на течь тосола, никакой коррозии не было. Новую прокладку поставил с круглыми окошками, если честно, когда покупал просто забыл, попросил на Волгу на 402й, дали эту:

Ещё тосол вроде шёл по шпильке, крепящей выпускной коллектор 2го и 3го цилиндров - её посадил на резьбовой герметик (на фото отсутствует).

Сравнение прокладок ГБЦ с треугольными и круглыми окошками

Отличия у треугольной есть лишняя дырка спереди и три лишних дырки в районе центральных шпилек, если посмотреть на ГБЦ, то видно что в местах лишних дырок как раз и происходит коррозия. Также в треугольной отсутствуют две дырки у задней стенки в районе танчика. Есть мнение, что с треугольной прокладкой ухудшается циркуляция летом при закрытой печке в районе 4го цилиндра, я такого не замечал, но допускаю что это возможно, если ездить на малых оборотах 1000-1500 в жару. У меня же ХХ 1000 оборотов, ездить стараюсь на 2-3 тыс. об/мин.

Однако при затяжке специально обратил внимание на "сминаемость" прокладок. Треугольная проминалась ощутимо, то есть при увеличении момента на 1 кг, можно было сделать более оборота. В случае же с круглой - специально обратил внимание при протяжке усилием 10 кг после 9 кг, все гайки повернулись менее чем на 90 градусов, то есть прокладка сминается слабо, а это я так понимаю свидетельствует о качественной прокладке. Конечно, есть вероятность, что предыдущая треугольная оказалась левой, однако советую при затяжке обращать внимание, если прокладка всё протягивается и протягивается - её надолго не хватит. Как вариант, возможно это обусловлено тем, что треугольная рассчитана на чугунный блок с другой конфигурацией привалочных поверхностей.

В общем, теперь я сторонник прокладки с круглыми окошками, хотя время покажет. Опять таки с точки зрения пропускной способности я прикинул, и получилось что суммарное сечение дырок в круглой прокладке ничуть не меньше сечения термостата или патрубков радиатора, то есть ограничивать циркуляцию ОЖ она не будет.

Попытка №2

Смысл предыдущего варианта борьбы с течью был в том, чтобы снять немного материала в местах наибольшего прижима - вокруг шпилек, не прокатило. Гайки затягивал моментом в 10 кг. Зимой 15-16 после морозов под 30 градусов стык блок-головка вновь начал потеть. При этом течи не было, тосола за зиму я не доливал, то есть расход был минимальным. После мучительных раздумий о причинах потения пришёл вот к какому выводу. Изначально прокладка обеспечивает герметичность, и будет обеспечивать её до тех пор, пока сохраняет упругость, не задубеет. А дубеет прокладка от повышенной температуры. То есть неспроста проблема возникает именно в месте схождения выпускных каналов второго и третьего цилиндра. Таким образом для сохранения герметичности системы охлаждения необходимо предохранять прокладку от перегрева. И чем меньшую температуру она будет иметь, тем дольше сохранит упругость, обеспечивая герметичность. Первопричина подобной проблемы мне видится в алюминиевом блоке 402го. Немного расчётов. Известно что тепловой зазор штанги 0,45. При этом длина алюминиевой оси штанги 265 мм. Возьмём условно, что 15 см алюминия расширяются на 0,2 мм. При этом сталь той же длины удлинится вдвое меньше на 0,1 мм. Итак, стенка блока у нас алюминий, а гильза - чугунная. При дельте температуры 20-90 = 70, разница в удлинении блока и гильзы составит 0,2 - 0,1 = 0,1 мм. При дельте в -30 - 90 = 120 градусов эта разница составит уже порядка 0,2 мм. Получается, что зимой упругость прокладки ГБЦ должна компенсировать зазор, изменяющийся на 0,2 мм. Не нужно объяснять, что это громный зазор. Конечно, часть этого зазора компенсируется деформацией металлов, но бОльшая часть всё равно приходится на прокладку ГБЦ. Понятное дело, задубевшая, пластиковая прокладка на такое не способна. По этой же причине, как мне думается металлопакета на алюминивые блоки с мокрыми гильзами не выпускается. Вот, например, задубевшая прокладка в проблемном месте, видна каждая трещинка блока:

К сожалению при снятии головки фотоаппарата с собой не было, нагара было гораздо меньше, и был он вокруг центральной шпильки и у следующего отверстия. Решил улучшить циркуляцию ОЖ около мест нагара. Таким образом удастся снизить температуру прокладки, что дольше позволит ей сохранить упругость. Оцениваем привалочную поверхность сверху:

В прокладке оказывается есть слой жести, поэтому протачивал надфилем. Точил в местах, где было больше всего нагара:

Далее призываем на помощь высшие силы. Законов физики, а вы о чём подумали? :) У нас задача уменьшить подвод тепла к прокладке, и увеличить отвод. ГБЦ горячее, блок холоднее поэтому делаем вот что. Поверхность блока покрываем теплопроводящей пастой:

температуры блока для неё вполне рабочие, и она не прикипит, то есть проблем со снятием ГБЦ не будет. Покрываем тонким слоем, её задача - заполнить микротрещины, улучшив теплопередачу. В электронике применяется при установке силовых элементов на радиаторы:

Прокладку сверху покрываем тонким слоем герметика - задача не герметизация (прокаладка пока будет упругой, будет герметичной), а термоизоляция - герметик плохо проводит тепло, то есть головка будет меньше греть прокладку. Герметику даём застыть перед установкой:

Далее требуется затянуть гайки ГБЦ правильным моментом. Тут есть нюансы. На шайбах может быть завальцовка:

Эта завальцовка может упереться в виток резьбы и момент затяжки пойдёт на деформацию шайбы и резьбы, а не прижатие ГБЦ, поэтому стачиваем надфилем завальцовку, я перед эти ещё сверлом на 15 прошёлся:

Перед затяжкой шпильки смазываем, при этом докручиваем гайки руками до контакта с шайбой и подгоняем шайбу, чтобы она заняла самое низкое положение и гайку можно было от руки затянуть сильнее всего. Гайки я затянул моментом в 9кг - максимальным по инструкции, предыдущую прокладку тянул 10 кг, как раз из соображений чтобы оставить прокладке место для манёвра. Повторная протяжка была сделана после первого же прогрева двигателя.

Завершающий этап тюнинга - это тепловой экран. Задача - уменьшить нагрев стенки блока выпусным коллектором 2 и 3 цилиндров. Из жести вырезаем пластину, а из асбестовой ткани квадрат. Размер экрана 15*15 см:

Установка коллекторов ЗМЗ-402 с этим экраном становится ещё более эротичной, так как экран расположен за коллектором, а крепления спереди. Сперва коллектора одеваются чтобы слегка заходили на шпильки и в этом положении одевается экран.

Понять насколько эффективны данные меры можно будет в январе-феврале 17 года, когда придут морозы под 25-30 градусов.

На досуге сфоткал экран тепловизором, видно насколько он выделяется на фоне блока, что подтверждает целесообразность его установки:

Удачные результаты

Собственно причина обезглавливания мотора - доработка ГБЦ. Справедливости ради, сообщу тосол таки прошлой зимой слегка сочился, но только когда неделю стояли морозы под -30, при этом тосола за зиму я не доливал. Мотор прошлым летом слегка перегревался после промывки системы охлаждения трилоном б и последующим заклиниванием термостата. Но мотор я тогда не глушил при кипении, поэтому бошка была абсолютно ровной. Итак, при вскрытии обнаружилось, что герметик был в абсолютной целостности и оставался на прокладке:

Нагара на ГБЦ оказалось значительно меньше, можете сравнить с фото в начале статьи. Нагар остался только между цилиндрами:

Там, как я понимаю прикипает прокладка из-за закипания тосола, образования воздушных пробок и последующим локальным перегревом:

Так как камера сгорания серьёзно дорабатывалась, попросил мастера снять плюсом одну десятку. Сейчас высота ГБЦ должна быть в районе 93,8:

Соответственно я повторил прошлую технологию, нанёс с верхней стороны тонкий слой герметика, а снизу на проблемное место тонкий слой термопасты КПТ-8:

Итог эксперимента считаю положительным, такое можно в теории применять и на других моторах, где есть проблема прогорания - сверху наносить тонкий слой герметика, а снизу термопасту. Это значительно снизит рабочую температуру прокладки. Немалую роль в случае 402го играет и тепловой экран, температура блока за выпускным коллектором, я думаю, снижается ощутимо. Ещё из наблюдений - сложности при сдёргивании ГБЦ возникают на этапе снятия с направляющих, поэтому на них нанёс небольшое количество термопасты.

Начнём с основ, чем 8 клапанная ГБЦ отличается от 16 клапанной. Направление движения ТВС (топливо-воздушной смеси) в них принципиально отличается:

Видно, что для кратчайшего пути из коллектора в цилиндр требуется сгладить верх впускного отверстия и край камеры сгорания в районе свечи.

Если посмотреть из входного отверстия впускного канала, видно что кратчайший путь, по которому идёт основная масса ТВС, упирается в область в районе свечи:

Очевидное решение - сгладить переход стенки с камеры сгорания на стенку цилиндра. Довольно часто встречается рекомендация сглаживать камеру сгорания, ориентируясь по прокладке ГБЦ. Я такого не советую делать вот почему:

Видно, что области вокруг клапанов упираются в торец гильзы, то есть сгладив камеру сгорания по прокладке поток будет упираться в торец гильзы, и можно только проиграть в наполнении цилиндров. Отметив положение гильзы:

Протачиваем совсем немного, буквально сняв фаску в 3-5 мм шириной. "Мясо" вокруг свечи не трогаем - оно нужно для отвода тепла:

По итогу, минимальное количество снятого материала оказывается точно в области максимального потока ТВС, которая без ступенек касается стенки гильзы:

Низ канала в данном сечении изначально хотел точить, но потом от этой идеи отказался, почему поясню ниже в части про впускной канал.

Выпускной канал

Первая мысль - сгладить "мясо" вокруг втулки и сточить горб снизу. Однако "мясо" стачивать я не советую во избежание ухудшения отвода тепла от выпускного клапана. Его перегрев может вызвать лишнюю детонацию под нагрузкой. Более того, если заглянуть внутрь канала, то видно что с внешней стороны цилиндра (сторона от впуска) есть достаточно места для выхода газов, то есть мясо втулки особо сечение не ограничивает, и большого выигрыша его стачивание не даст:

Каналы обрабатывались такой приблудой - патрон под максимальный диаметр 6мм зажимался в патрон дрели, а в нём зажималась деревообразная борфреза из карбида вольфрама. Поделюсь небольшой хитростью, когда зубья забиваются алюминием, включаем реверс и слегка касаемся обрабатываемой поверхности, значительная часть алюминия очистится:

По итогу в гбц проточил только верх выпускных каналов до совпадения с прокладкой ГБЦ. Также слегка расточил выпускной канал 4го цилиндра ,он был по ширине ощутимо заужен при литье:

Таким образом, я растачивал канал ГБЦ до совпадения с прокладкой коллекторов только в местах основного потока газов. Чрезмерная расточка канала (полное сечение) чревато тем, что площадь контакта выхлопных газов с ГБЦ увеличится, отчего она будет сильнее греться.

Впускной канал

Собственно именно впуск - главное ограничение по мощности для 402го. Поэтому здесь важно сгладить имеющиеся затыки, не создав новых. Как было описано в начале статьи, поток в 402м закручивается воронкой. И сам канал, если присмотреться, отлит со смещением:

Обычно под портингом ГБЦ понимается раздрючивание впускного канала до тех пор, пока не откроются каналы тосола и подачи масла. В случае 16 клапанной головки в этом есть какой-то смысл. Наверное. В случае 8 клапанной ГБЦ от увеличения сечения впускного канала будут следующие негативные последствия: поток замедлится, потеряв кинетическую энергию, за счёт которой мог бы заскочить в цилиндр; второе - за счёт увеличения площадии контакта ТВС с горячей ГБЦ она нагреется сильнее, отчего в цилиндры её попадёт меньше; и последнее - за счёт изменения геометрии канала уменьшится закручивание воздушного потока, а увеличение остороты перехода канал-седло увеличит турбулентность и создаст проблемы при максимальном наполнении цилиндров. Что же делать?

Решение - по аналогии с выпускным каналом растачиваем канал только там, где нам выгодно протекание основой массы ТВС, Это верх входного отверстия канала и боковая сторона, отдалённая от цилиндра:

Как уже писал ранее, низ впускного канала и внутренню стенку растачивать не стоит, так как увеличение сечения будет мизерным, точнее его вклад в наполнение цилиндра. А вот проигрыш в закручивании ТВС будет заметным.

Коллекторы

По коллекторам в принципе всё просто, расточка делается в соответствии с расточкой каналов ГБЦ. В случае выпускных коллекторов растачивается верхняя плоскость. Чугун точится очень хорошо, и сложностей с ним не возникло:

Впускные коллекторы протачиваются по прокладке сверху канала и с внешней стороны цилиндра:

Снимается довольно ограниченное количество материала, но сложность заключается в забивании фрезы алюминием. Как советовал ранее, периодически включайте реверс, это удаляет значительную часть заусенцев с фрезы, но очищать периодически всё равно приходилось. Это удобно делать канцелярским ножом:

Запас толщины стенок достаточный, так что если не растачивать за пределы прокладки, то можно точить спокойно.

Более свежий взгляд на тему в статье про модификацию впускного коллектора АТМБ-1.

Вредные и бессмысленные доработки

Из вредных доработок перечислю раздрючивание канала. Диаметр канала в ГБЦ 40 мм. Внутренний диаметр впускного седла - 41 мм. Если вычесть сечение ножки клапана, останется как ни странно как раз эквивалент сечения в 40 мм. Таким образом, раздрючив канал, пропускную способность не улучшим, а закручивание ТВС ухудшим. Казалось бы можно было параллельено с расточкой канала расточить седло, но это этого будет ещё больше вреда, но про это в следующей части.

Полировка канала - занятие бессмысленное совершенно, но хотя бы безвредное .

Канавки Сингкха. Их я делать не буду по очень простой причине. Главный аргумент в их пользу - более ранее усилие на поршне от воспламенившейся смеси. Даже если оно так и есть, есть маленькая проблема - в начале хода поршя плечо на коленвале очень маленькое, иными словами - это увеличенное усилие в начале хода поршня тупо прижмёт шатун сильнее к коленчатому валу, а на полезную работу пойдёт дополнительный крутящий момент в пределах статистической погрешности.

Выводы

Перечисленные доработки вцелом довольно примитивные, легко делаются и не несут негативного эффекта. Прирост мощности я оцениваю в единицы процентов - 2-3, не более. Обработанные каналы ГБЦ снял на видео:

Объективные замеры показали прирост мощности так, что сравнив производительность двигателя до и после однозначно рекомендую данные дработки.

Выжать больше в части каналов врядли возможно, проще новую ГБЦ отлить, но это уже совсем другая история. В случае инжектора можно было бы попробовать врезть форсунки прямо в ГБЦ, чтобы бензин распылялся сразу в цилиндр. За счёт подачи чистого воздуха, без паров бензина, как происходит с карбюратором, его будет входить немного больше. Что повысит как КПД, так и мощность двигателя.

Расточка каналов впускного коллектора по феншую

Поскольку машина пока не особо нужна, решил на досуге повторить расточку впускного коллектора по технологии атмб-1. Замерил начальный вес коллектора:

При проточке крайних каналов лишний раз убедился в необходимости расточки, приложил к ступеньке линейку, чтобы более наглядно её показать. И это типа снаружи изначально было расточено в прошлый раз:

Также сделал отверстия под центровочные штифты, и приложив прокладку разметил объём работ, после чего сделал плавный переход:

По итогу взвесил, вес снизился процентов на 10. Как и с коллектором атмб. Объём внутреннй не стал измерять, думаю примерно те же 10%:

После портинга и ломатинга максимальные обороты упали с 6300 до 5300-5400. С расточенным впускным коллектором максимальные обороты не выросли, что несколько огорчает. Но звук набора оборотов субъективно немного изменился. В общем ждём гоночного сезона и объективного замера. Если не выеду из 17 сек, это будет ну очень печально.

Читайте также: