Ремонт гбц уаз 409 двигатель

Добавил пользователь Валентин П. Обновлено: 20.09.2024

займись сначала блоком.если блок пригоден,переходи к дефектовке головки.блок е-0 стопудово поведён.и переходи на комплектующие от е-3.прокладка-поршни.но цепи я бы е2 поставил.с разрезными шестернями

займись сначала блоком.если блок пригоден,переходи к дефектовке головки.блок е-0 стопудово поведён.и переходи на комплектующие от е-3.прокладка-поршни.но цепи я бы е2 поставил.с разрезными шестернями

я капиталку делал,мне повезло,за 200 т.км. его не точили.но плоскость кривая была-0.15 сняли.с башки 0.35.

я капиталку делал,мне повезло,за 200 т.км. его не точили.но плоскость кривая была-0.15 сняли.с башки 0.35.

Хочу вынести на всеобщее обсуждение следующее:

есть Патрит 2006 года, ЗМЗ 409 евро 0. Пробег 65 ткм, использовался исключительно для дальних выездов в глушь. Изначально (т.е. с рождения) мотор страдал некоторыми "конструктивными особенностями"

1. на горячую давление масла катастрофически падало на холостых (проверено - именно давление). Масло машина видела исключительно хорошую синтетику с заменой не реже 7-8 ткм.

2. Постоянно присутствовали многочисленные стуки в поршневой и шумы в ГРМ. Не настолько сильно, чтобы стать криминалом, но неприятно.

3. Вибрации гораздо выше обычного (проверено датчиками-аккселерометрами со снятием всего навесного).

В прошлом году пробило прокладку ГБЦ. Первый запуск после замены прокладки стал просто феерией - цокали годрокомпенсаторы (ну это понятно), что-то громко стучало в блоке в районе 2-3 цилиндра (а это нехорошо) ну и еще по мелочи. После пары минут и наполнения маслом всего, что можно, все успокоилось.

Ну а этим летом патрик меня подвел - за 1000 км от дома обломило кронштейн натяжной звездочки ГРМ. Хорошо, что это произошло в Тольятти. Вышло забавно: для того, чтобы побыстрее подлезть к звездочке, решили снимать голову. Ну да ладно, я спорить не стал, мне надо было побыстрее.

Потом, после сборки при запуске опять все загремело и застучало, как и у меня после замены прокладки. Народ напрягся, забегал, притащили стетоскоп и начали слушать. Действительно, стуки во 2-3 цилиндрах, 1 и 4 работают тихо даже без масляной пленки. Потом все затихло и на этом все закончилось.

Ну и как итог: понятно, на машине, двигателю которой не доверяешь, никуда не поедешь. Либо менять машину, либо делать что-то с двигателем. Решил для начала попробовать сделать что-нибудь путное с тем, что есть. До весны машине все равно делать нечего, буду ломать. Если не получиться, выбросить всегда успею.

План таков:

1. Разобрать двигатель полность.

2. Блок цилиндров отвезти в АБ Инжениринг (ибо еще куда, советы весьма приветствуются). Там проверить его геометрию - коренные подшипники и их соосность, перпендикулярность цилиндров базе (оси коренных и коленвала). Сами цилиндры - будет видно, навсколько они кривые и потертые, как и насколько их точить. Естественно, опрессовка блокаи проверка плоскости.

3. Если блок не безнадежен, там же выпрямить (если кривой, а он скорее всего кривой), полировать и отбалансировать коленвал. Возможно, придется шлифовать шейки в ремонт - будет видно.

4 далее уже все в тумане - поршневая - какую ставить? Подбор по весу - на что ориентироваться? Какая точность имеет смысл?

5. Ну и если все предыдущее сложится, провести ревизию ГБЦ.

6. Собрать все в кучку и отвезти на помойку (шутка, но кто его знает).

Отдавать полностью двигатель в ремонт не имеет смысла, ибо отчетливо понимаю, что проконтролировать вышеуказанные работы после сборки двигателя невозможно. И сильно подозреваю, что список работ к оплате будет сильно отличаться от списка реально проделанного.

Чтобы не передумать, разборку уже начал.

Жду комментариев к этому сумбуру и советов.

Отдай двигатель в ремонт и не парься , только сначала попроси произвести дефектовку определись после нее с ценой ремонта и после этого решай , что дальше делать . Да и 65000 км это для 409-го чих , а не пробег , по поводу з/ч бери все марки ЗМЗ .

Утром в пробках за рулем приходится досыпать перед работой, но не в тот день, проснулся моментально после поворота ключа зажигания, все в белом дыму а из под крышки заливной горловины эмульсия. Че тут думать, по моему все понятно, особенно если учитывать то как я езжу и кручу мотор.)

Решено не просто менять прокладку, если окажется что низ живой — трогать не буду, только полный ремонт головки и обратная сборка с заменой всех попутных прокладок и сальников.

Голова вроде 406, мне повезло впускной и выпускной распредвал крепится на четырех, а если считать первый то на 5 бугелях, а значит плеча хватает и можно воткнуть пружины пожестче от 2108, наслышан от хороших мастеров о том что низы меняются в лучшую сторону. Износ да — будет жестче, но кому сейчас легко)

Голову отдавал ребятам в Сочи (кому нужно обращайтесь подскажу адреса), знают свое дело, занимаются исключительно ГБЦ. Всю разобрали вымыли, упаковали новые маслосьёмные, прошлись по седлам, притерли клапана, пружины воткнули, фрезернули … в общем я остался довольным…

В остальном все делал сам, разборка/сборка + ремонт головы, все заняло дней 25.

За одно полностью промыл весь низ, куда достал пальцами и различными приблудами, поддон, маслоприёмник, все собрал в обратной последовательности.

Ничего сложного нету. Ах да по фазам… у меня машина ехала бодро, по этому я изготовил самодельную пластину по которой отбил метками то как установлены валы, что бы потом вернуть обратно.

Зажимал голову в два захода (два дня) динамометрическим ключом.

Ключ на старт, как сердце то бьется в этот момент, вроде ничего особенного не делал, кто собирал сам хотя бы верх двс меня поймет ) завелась с пол пинка, не хотел заводить, думаю крутану что бы качнуло масло в систему . а он дырк и сразу работать )))

Сразу работал немного громко, но со временем все тише и тише к отметке в 80 градусов стал вообще пропадать шум… дней через 5 вообще как часы . тьфу тьфу тьфу)

Пробег после ремонта на сеголняшний день 3000км, полет нормальный, вжариваем без жалости, )

Ребята если время есть — занимайтесь ремонтами сами — это интересный процесс.

Всем хорошего настроение и конечно же спокойных утренних заводок, без тумана :)

Блиц обзор работ по доработке ГБЦ ЗМЗ 409 с фотографиями.

Ничего нового тут особо не напишешь. Отсоединяем все провода и разъемы, скидываем шланги, в общем, убираем все лишнее.

Сняв клапанную крышку, аккуратно снимаем распредвалы. С впускным я поторопился и закосячил его снимая разрезную звезду. Но так как ставить родной вал не интересно, то заказал новый от ОКБ двигатель.

После демонтажа ГБЦ можно проводить ее осмотр. Поверхность имеет одинаковый цвет и величину нагара. В принципе ничего криминального нет.

Проливка каналов со стороны впуска и выпуска особо критичного износа не показала. Выпуск немного дал течь в отдельных цилиндрах

Для точки отсчета замерил диаметр впускного канала. Получилось почти 31 мм.

Так как все работы проводились в мастерской спортсменов в г. Дмитров подробных фото процесса у меня нет. Что есть — ниже.

Впускные клапана в налете, что может свидетельствовать о недостаточной продувке. Выпуск, наоборот, довольно "подсушен". ДВС работает на газу, вследствие чего часть смеси догорает уже в выпускном канале. Со слов мастеров износ направляющих был, а ведь пробег всего 105 000 км. Хотя, судя по техдокументации ОАО "УАЗ" день "Х" для наших машин наступает на 130 000 км.

Новые клапана проточены и готовы к установке.

Доработанный впускной коллектор.

Получив ГБЦ с расточки и замены внутрянки приступаем к осмотру.

Замер впускных каналов показал увеличение внутреннего диаметра до 34 мм. Что по расчетам увеличивает сечение канала на 20%.

Выпуск тоже немного увеличился. Замеры по нему я не делал.

Очищаем поверхность донышков поршней от нагара и приступаем к сборке. Наносим герметик на переднюю крышку двигателя для исключения подтеков масла. В моем случае чувствовалась небольшая ступенька при переходе с блока на переднюю крышку. Благо ступенька была вниз, так что ГБЦ в последствии на блок села плотно.

Наносим герметик и на переднюю часть ГБЦ.

Ставим ГБЦ на место. Болты затягиваем с помощью динамометрического ключа по рекомендациям Руководства. Устанавливаем новые гидрокомпенсаторы. К старым претензий не было. Посторонних шумов не создавали, но если уж затеивать ремонт, то ставить все новое.

Ставим распредвалы, предварительно смазав опорные шейки моторным маслом. Впуск ОКБ двигатель РВ-331, выпуск заводской 252.

Вал на впуск был предложен ОКБ двигатель. В запросе указал желание поднять крутящий момент в промежутке 3000…5000 об/мин для уверенных обгонов на трассе. Авто у меня для каждодневной эксплуатации, да и длительные перегоны по трассам должны теперь даваться легче. Сравнение заводского (252) и вала ОКБ двигатель РВ-331.

Характеристика вала: тип 406-331, высота подъема кулачка 9,55, номинальная фаза 246, фаза при подъеме 1 мм 205,8.

Рекомендации производителя выставить валы по перекрытию клапанов в ВМТ на величину 1 мм. Так как жесткого приспособления для измерения высоты подъёма клапана (ну или опускания гидрокомпенсатора) я пока еще не сделал, а магнитное основание для индикаторов особо мне не помогло. Решил не изгаляться и выставить по транспортиру.

Для понимания процесса и более правильной и точной настройки можно посмотреть видео:

.

Ставим звёздочки, одеваем цепь. Заряжаем натяжитель цепи. Ищем ВМТ по индикатору. Удобнее использовать специальный прибор, но и обычный болт тоже сможет помочь.

С помощью транспортиров выставляем распредвалы в нужном положении. Вращаем валы против часовой стрелки для поддержания постоянного натяжения цепи до момента совпадения стрелки с нужной чертой на шкале транспортира. Сперва ставил впуск при ослабленной звезде выпуска, потом соответственно выпуск. Пока от заводского варианта 20-19 отходить не стал. На выпуск стрелка "252" легла четко, впуск же пришлось выставлять на глазок, так как стрелка легла не точно и требует доработки под новый профиль вала. Закрепляем звезды и после контрольного поворота за КВ повторно проверяем "не убежали" ли углы. Если все в порядке, то ударом через оправку осаживаем внутренний конус звезды и окончательно затягиваем болт.

Возвращаем на место все ранее снятые детали.

Используемые материалы:

Комплект двойных пружин KS

Клапана впускные KS

Клапана выпускные KS

Направляющая клапана KS

Маслосъемные колпачки Victor Reinz

Гидрокомпенсаторы INA

Проведенные работы:

Чистовая обработка плоскости ГБЦ

Замена направляющих клапанов

Облегчение и проточка клапанов

Правка фасок седел

Притирка клапанов

Расточка впускных и выпускных каналов ГБЦ

Совмещение каналов впускного коллектора и ГБЦ

Расточка каналов впускного коллектора и ресивера.

При таких неисправностях, как нарушение герметичности каналов рубашки системы охлаждения и коробление привалочной поверхности к блоку цилиндров, головку блока заменяют.

Отсоединяем минусовую клемму от аккумулятора

Снимите впускную трубу.

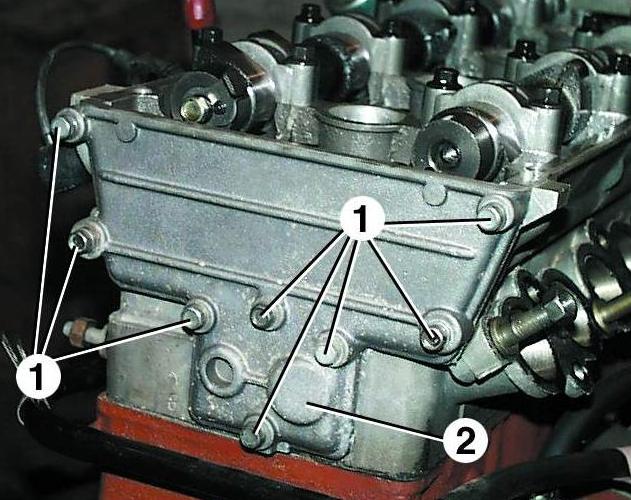

Выверните болты 1 и снимите заднюю крышку 2 головки блока.

Снимите прокладку крышки.

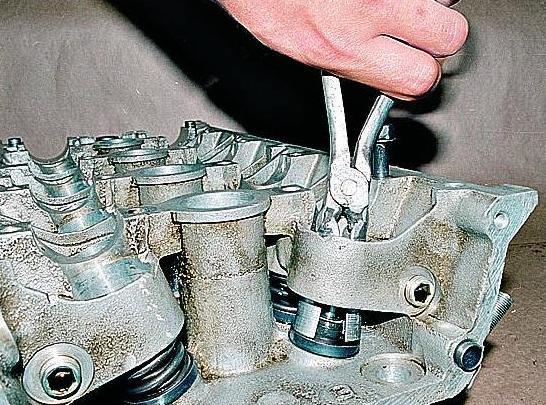

Извлеките гидротолкатель из гнезда головки блока цилиндров.

Примечания

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места.

Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

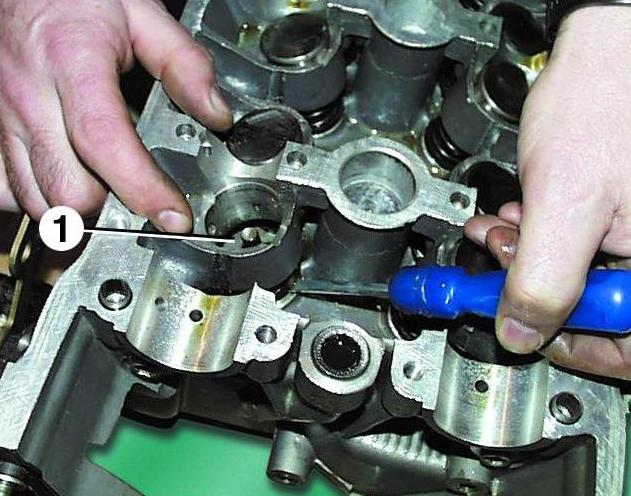

Установите на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, выньте сухари клапана.

Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана.

Снимите приспособление с головки блока. Выньте тарелку пружин клапана.

Затем выньте наружную и внутреннюю пружины клапана.

Снимите специальным съемником маслосъемный колпачок клапана.

Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

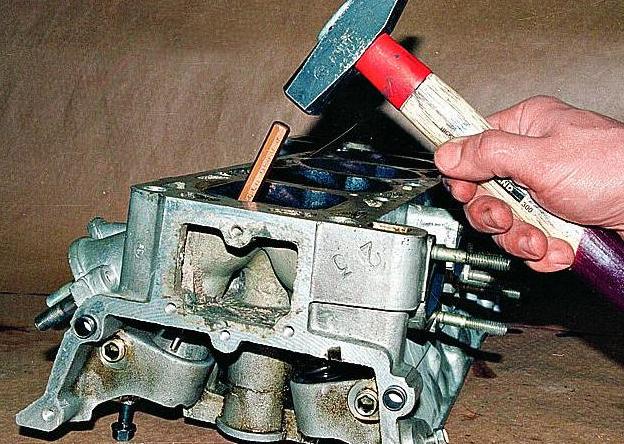

Выньте клапан со стороны камеры сгорания.

Аналогично извлеките остальные клапаны.

Примечание

Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места

После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите.

Очистите камеры сгорания и клапаны от нагара.

Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

Удалите с привалочной поверхности головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Проверьте зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана.

Предельно допустимый зазор 0,2 мм.

Если зазор превышает указанное значение, замените клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели.

Перед установкой втулки нужно охладить до —40. —45 °С, а головку блока нагреть до температуры +160. +175 °С.

Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части поставляют направляющие втулки клапанов трех ремонтных размеров.

Втулки 1-го ремонтного размера — это втулки с увеличенным на 0,02 мм наружным диаметром, 2-го — с наружным диаметром, равным 14,2+0,053 +0,040 мм, 3-го — с увеличенным на 0,02 мм диаметром второго размера.

При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно.

При установке втулок 2-го и 3-го ремонтных размеров нужно расточить отверстие до диаметра 14,2+0,023 —0,050 мм.

После установки новых втулок разверните в них отверстия.

Заменять направляющие втулки клапанов следует в автосервисе, располагающем специальным оборудованием.

Проверьте с помощью металлической линейки и щупов плоскостность привалочной поверхности головки.

Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

Проверьте зазоры в подшипниках распределительных валов (см. Распредвалы УАЗ Патриот).

Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность диаметров канала и гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0—0,025 —0,041 мм, предельно допустимый — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, при короблении головки клапана, прогорании и деформации стержня клапан необходимо заменить.

Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. Притирка клапанов УАЗ Патриот).

Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированную головку замените.

Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

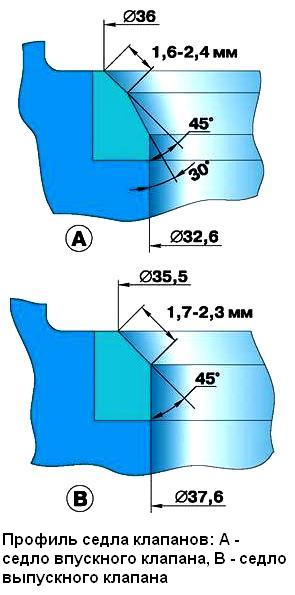

Профиль седла клапана двигателя ЗМЗ-409.10: А — седло впускного клапана; В — седло выпускного клапана

Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр. Седла клапанов можно заменить в специализированной мастерской.

Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов

Более значительные дефекты седел клапанов устраняют шлифованием. Работу следует проводить в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Если значительные дефекты седел не удается устранить шлифовкой, замените седла.

После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

Притрите клапаны. Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифования седло клапана глубже садится в седло. Поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала.

Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

Замените маслосьемные колпачки независимо от их состояния.

Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Примечание

Проверьте герметичность клапана. Установите его в головку блока вместе с пружинами и сухарями.

После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном.

Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Выверните болты 1 и снимите заднюю крышку 2 головки блока. Снимите прокладку крышки.

6. Извлеките гидротолкатель из гнезда головки блока цилиндров.

Примечания

Гидротолкатели удобнее вынимать с помощью магнита или присоски.

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свои места.

Хранить гидротолкатели следует в том же положении, в каком они установлены на клапанах, чтобы из них не вытекло масло.

Установите на головку блока приспособление для сжатия пружин клапанов.

Сжав пружины клапанов с помощью приспособления, выньте сухари клапана.

Затем, постепенно ослабляя нажатие на ручку приспособления, полностью разожмите пружины клапана.

Снимите приспособление с головки блока. Выньте тарелку пружин клапана.

Затем выньте наружную и внутреннюю пружины клапана.

Снимите специальным съемником маслосъемный колпачок клапана.

Подденьте отверткой и выньте опорную шайбу 1 пружин клапана.

Выньте клапан со стороны камеры сгорания.

Аналогично извлеките остальные клапаны.

Примечание

Перед снятием промаркируйте все клапаны, чтобы при сборке установить их на прежние места.

После разборки головки блока цилиндров промойте все детали в бензине, протрите и высушите.

Очистите камеры сгорания и клапаны от нагара.

Очистите внутренние поверхности направляющих втулок клапанов тонкой цилиндрической кисточкой из медной проволоки, зажатой в патрон электродрели.

Удалите с привалочной поверхности головки к блоку цилиндров пригоревшие остатки уплотнительной прокладки.

После очистки осмотрите головку блока, чтобы не допустить ее эксплуатацию с повреждениями резьбовых отверстий, трещинами (особенно между седлами клапанов и в выпускных каналах), коррозией, включениями инородных материалов, раковинами и свищами.

Проверьте зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность диаметров отверстия во втулке и стержня клапана.

Предельно допустимый зазор 0,2 мм.

Если зазор превышает указанное значение, замените клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в поверхность головки блока со стороны отверстия под гидротолкатели.

Перед установкой втулки нужно охладить до —40. —45 °С, а головку блока нагреть до температуры +160. +175 °С.

Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части поставляют направляющие втулки клапанов трех ремонтных размеров.

Втулки 1-го ремонтного размера — это втулки с увеличенным на 0,02 мм наружным диаметром, 2-го — с наружным диаметром, равным 14,2 +0,053 + 0,040 мм, 3-го — с увеличенным на 0,02 мм диаметром второго размера.

При установке втулок 1-го ремонтного размера отверстие под втулку в головке блока растачивать не нужно.

При установке втулок 2-го и 3-го ремонтных размеров нужно расточить отверстие до диаметра 14,2 +0,023 —0,050 мм.

После установки новых втулок разверните в них отверстия.

Заменять направляющие втулки клапанов следует в автосервисе, располагающем специальным оборудованием.

Проверьте с помощью металлической линейки и щупов плоскостность привалочной поверхности головки.

Для этого поставьте линейку ребром на поверхность головки блока цилиндров посередине, вдоль и затем поперек, а затем щупом измерьте зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

Проверьте зазоры в подшипниках распределительных валов (см. Распредвалы УАЗ Патриот).

Проверьте зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность диаметров канала и гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0—0,025 —0,041 мм, предельно допустимый — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если и это не даст положительного результата, замените головку блока.

При обнаружении на рабочей фаске клапана трещин, при короблении головки клапана, прогорании и деформации стержня клапан необходимо заменить.

Незначительные риски на рабочей фаске клапана можно вывести притиркой (см. Притирка клапанов УАЗ Патриот).

Проверьте состояние пружин клапанов. Искривленные и с трещинами пружины замените.

Очистите от остатков прокладок и нагара поверхности фланцев головки для установки впускной трубы и выпускного коллектора.

Проверьте на наличие деформаций фланцы для впускной трубы и выпускного коллектора, деформированную головку замените.

Отремонтируйте поврежденные резьбовые отверстия прогонкой резьбы метчиками или установкой ремонтной втулки (ввертыша).

Профиль седла клапана двигателя ЗМЗ-409.10: А — седло впускного клапана; В — седло выпускного клапана

Проверьте состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и пр.

Седла клапанов можно заменить в специализированной мастерской. Незначительные повреждения (мелкие риски, царапины и др.) можно вывести притиркой клапанов

Более значительные дефекты седел клапанов устраняют шлифованием.

Работу следует проводить в специализированной мастерской, так как для этого требуются специальные инструменты и оборудование.

Если значительные дефекты седел не удается устранить шлифовкой, замените седла.

После шлифования проверьте биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм. Притрите клапаны.

Затем тщательно очистите и продуйте сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифования седло клапана глубже садится в седло. Поэтому после шлифования нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала.

Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверьте соосность расположения тарелки клапана и седла: нанесите на фаску головки клапана тонкий слой краски (например, берлинской лазури), вставьте клапан в направляющую втулку и, слегка прижав к седлу, проверните.

По следам краски на фаске седла можно судить о соосности расположения клапана и седла.

Проверьте состояние проточек стержня клапана под сухари. При обнаружении следов выкрашивания кромок проточек и износа цилиндрической части замените клапан.

Замените маслосьемные колпачки независимо от их состояния.

Проверьте состояние тарелок пружин. Замените тарелки со значительным износом опорных канавок под пружины.

Установите все снятые детали и узлы головки блока цилиндров в последовательности, обратной снятию.

Проверьте герметичность клапана. Установите его в головку блока вместе с пружинами и сухарями.После этого положите головку блока набок и залейте керосин в канал, закрываемый клапаном.

Если в течение 10 мин керосин не просочится в камеру сгорания, клапан считается герметичным.

Всегда заменяйте новыми прокладки головки блока цилиндров, впускной трубы (ресивера) и выпускного коллектора, так как снятые с двигателя даже внешне не поврежденные прокладки могут оказаться сильно обжатыми и не обеспечат герметичности уплотнения.

Читайте также: