Какие существуют виды ремонтов колесных пар

Добавил пользователь Владимир З. Обновлено: 19.09.2024

В эксплуатации возможны следующие неисправности колесных пар: износ бандажей по кругу катания и гребня, выщербины и раковины на поверхности катания бандажей, ослабление посадки бандажа на колесном центре, ослабление бандажного кольца в пазу бандажа, трещины и излом бандажей, трещины в оси, износ мо-торно-осевых шеек, повреждение зубчатого колеса, ослабление пальцев привода на колесном центре, ослабление посадки фланцев привода на полом валу и трещины по сварке, забоины и наклеп оси полым валом из-за нарушения его центровки и некоторые другие.

Нередки случаи появления на поверхности катания бандажей ползунов и выбоин в результате заклинивания колесных пар при неправильном торможении, изломе зубьев тяговой передачи, разрушении якорных ибуксовых подшипников. Длительные режимы торможения при большом усилии прижатия колодок разогревают бандажи до высокой температуры, а резкое охлаждение приводит к появлению на бандаже мелких закалочных трещин.

Ослабление бандажа и его прово-рот могут произойти из-за недостаточного натяга при посадке на колесный центр или из-за нарушения режимов торможения (торможение с сильным разогревом бандажей, отпуск тормозов и снова резкое торможение).

Трещины в оси колесной пары могут возникать в местах переходов от одного сечения к другому из-за нарушения плавности переходов при обработке, в местах посадки внутренних колец роликоподшипников и колесных центров, в шейках моторно-осевых подшипников. Эти места являются зонами повышенной концентрации напряжений. Трещины в шейках моторно-осевых подшипников появляются, как правило, при сильном нагреве подшипников из-за отсутствия смазки. Особенно опасно в таких случаях резкое охлаждение подшипников водой или снегом.

Колесные пары непосредственно влияют на безопасность движения, поэтому большое значение имеют меры по предупреждению повреждений. Для этого колесные пары подвергают систематическим осмотрам и проверкам. Порядок осмотра, освидетельствований, ремонта, требования к колесным парам определены Инструкцией по освидетельствованию, ремонту и формированию колесных пар локомотивов № 2306 ЦТ 1964 г.

В процессе эксплуатации и при ремонте колесные пары подвергают осмотру, обыкновенному освидетельствованию и полному освидетельствованию. Осмотр колесной пары под тепловозом производят при всех случаях осмотра тепловоза в депо, при выезде из депо под поезд, при смене локомотивной бригады, при техническом обслуживании и т. д. При этом проверяют состояние доступных для визуального осмотра и обстукивания частей колесной пары. Обращается вниманиена плотность посадки бандажа (нег ли смещения меток на бандаже относительно меток колесного центра, чистый ли звук); на состояние поверхности катания бандажей (целостность бандажа, отсутствие ползунов, выбоин, раковин и наслоений, наплывов металла на бандаже, отсутствие остроконечного наката и прочих повреждений). Не реже одного раза в месяц у всех колесных пар парка тепловозов специальными шаблонами (рис. 229) измеряют прокат, толщину гребня и бандажа.

Обыкновенное освидетельствование колесных пар производят перед каждой подкаткой их под тепловоз, в том числе и при текущем ремонте ТР-3. Освидетельствование ведут при снятых буксовых подшипниках и тяговых электродвигателях. После визуального осмотра измерением определяют размер и характер износа бандажей, с помощью магнитного дефектоскопа проверяют, нет ли трещин в шейках буксовых и моторно-осевых подшипников, в галтелях и в средней части оси. У колесных пар, имеющих полый вал (ТЭП70), проверяют отсутствие у него трещин в местах под моторные подшипники, а также в пальцах привода.

Полное освидетельствование колесные пары проходят при среднем и капитальном ремонтах, смене бандажей, ремонте с распрессовкой элементов, при неясности или отсутствии знаков последнего освидетельствования, повреждении колесных пар после аварии или крушения. При полном освидетельствовании колесную пару очищают от грязи и краски до металла, подступичные части проверяют ультразвуковым дефектоскопом, заменяют изношенные или дефектные элементы. После освидетельствования на левый торец оси колесной пары (правый занят клеймами завода-изготовителя) наносятся клейма и знаки освидетельствования [номер пункта, производившего освидетельствование, дата (месяц, год), клейма приемки]. Результаты освидетельствования записывают в специальный журнал и технический паспорт колесной пары, в который заносят также все данные, связанные с ее изготовлением и эксплуатацией.

Освидетельствование колесной пары с выпрессовкой оси производится во всех случаях непрозвучивания оси ультразвуковым дефектоскопом при полном освидетельствовании, при спрессовке двух колесных центров, при отсутствии или неясности клейм формирования и если колесная пара не проходила полного освидетельствования в необходимые сроки. Подступич-ные части выпрессованной оси проверяют магнитным дефектоскопом и производят все работы, предусмотренные для полного освидетельствования.

Ремонт колесных пар. В зависимости от объема различают два вида ремонта колесных пар: без смены и со сменой элементов. В условиях депо производят в основном только обточку бандажей, а также обточку, накатку и шлифовку шеек для устранения износа.

Бандажи обтачивают на специальных станках с выкаткой и без выкатки колесных пар из-под тепловоза. При ремонте ТР-3 бандажи обтачивают на колесно-токарных станках, снабженных гидрокопировальным устройством. В условиях депо прокат бандажей без выкатки колесных пар устраняют на специальных колесно-фрезер-ных станках К.Ж-20 с наборной фрезой. Станок располагают в специальной канаве со съемными рельсовыми вставками.

Изношенную поверхность гребня восстанавливают электронаплавкой. Наплавка изношенных гребней позволяет примерно в полтора раза сократить снятие металла с бандажа при его обработке для получения нормального профиля и продлить срок службы бандажа. Выбоины (ползуны) на поверхности катания бандажа устраняют обточкой или электронаплавкой (для пассажирских тепловозов на плавку производить не разрешается) После механической обработки бандаж тщательно осматривают и дефек-тоскопируют.

Задиры на шейках оси устраняют обточкой и шлифовкой с последующей накаткой. Уменьшение диаметра шеек оси под моторно-осевые подшипники допускается не более 12 мм, а полого вала - не более 5 мм. Продольные трещины на полом валу в любом его месте, задиры глубиной до 0,5 мм зачищают с плавным переходом на поверхность.

Виды, сроки осмотра и освидетельствования колесных пар

Руководящий документ по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм

12. Виды, порядок осмотра и ремонта колесных пар

12.1 Порядок проведения осмотра и ремонта колесных пар

12.1.1 Для контроля технического состояния колесных пар с буксовыми узлами, подкатываемых под вагоны или находящихся под ними в эксплуатации, а также для восстановления исправного состояния колесных пар и буксовых узлов устанавливается система их осмотра и ремонта, предусматривающая:

12.1.2 Техническое обслуживание колесных пар под вагонами в эксплуатации выполняют осмотрщики вагонов, а при текущем отцепочном ремонте вагонов – мастера, бригадиры, осмотрщики вагонов, слесари по ремонту подвижного состава.

12.2 Техническое обслуживание колесных пар под вагонами

12.2.1 Техническое обслуживание колесных пар и буксовых узлов, контроль параметров колесных пар под вагонами производят в соответствии с требованиями Инструкции осмотрщику вагонов:

12.2.1.1 на станциях формирования и расформирования поездов, с ходу в момент прибытия, после прибытия и перед отправлением;

12.2.1.2 на станциях, где графиком движения поездов предусмотрена стоянка для технического осмотра вагонов;

12.4 Текущий ремонт колесных пар

Допускается при проведении вагону ТР подкатывать под него колесные пары без выполнения им текущего ремонта при условии их подкатки под вагон на том же участке ТР, где они были выкачены из-под другого вагона, или на другом участке ТР, входящем в структуру того же ремонтного или эксплуатационного предприятия. На подкатываемые колесные пары должны быть оформлены пересылочная ведомость формы ВУ-50 и натурный колесный листок формы ВУ- 51 .

12.4.1.3 при проведении профилактических мероприятий по отдельным указаниям железнодорожных администраций или владельцев инфраструктуры.

12.4.1.5 при ослаблении (или отсутствии) болта М20 крышки крепительной и/или болтов М12 крышки смотровой буксового узла.

12.5 Средний ремонт колесных пар

12.5.1.3 при повреждении вагона от динамических ударов падающего груза при погрузке или выгрузке (всем колесным парам вагона);

12.5.1.4 при отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси;

12.5.1.5 при отсутствии бирки на буксовом узле или невозможности прочтения на ней или на шайбе стопорной подшипников кассетного типа под адаптер знаков и клейм о проведении последнего среднего ремонта при ремонте или подкатке колесной пары под вагон;

12.5.1.6 через два восстановления профиля поверхности катания колес обточкой колесных пар с буксовыми узлами, оборудованными двумя подшипниками роликовыми цилиндрическими.

Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками сдвоенными или подшипниками кассетного типа, не регламентируется в течение межремонтного срока для подшипников;

- двумя подшипниками роликовыми цилиндрическими и сдвоенными типа 46- 882726Е2МС43, прошедшими последний средний ремонт пять и более лет назад;

- подшипниками кассетного типа и сдвоенными типов Н6-882726Е2К1МУС44 и Н6-882726Е2К2МУС44, прошедшими последний средний ремонт восемь и более лет назад или имеющими пробег 800 тыс. км и более;

12.5.1.11 при недопустимом нагреве буксового узла или повреждении буксового узла, требующего его демонтажа;

12.5.1.13 при выбросе смазки на диск и/или обод колеса через уплотнения корпуса буксы или уплотнения подшипника кассетного типа;

12.5.1.14 при выбросе смазки с примесью металлических частиц в крышку смотровую или из-под шайбы защитной подшипника сдвоенного и уплотнения подшипника кассетного типа;

- а) неравномерного проката – 2,0мм и более;

- б) ползуна – глубиной 1,0мм и более;

- в) навара – высотой 1,0мм и более;

- а) неравномерного проката – 3,0мм и более;

- б) ползуна – глубиной 2,0мм и более;

- в) навара – высотой 2,0мм и более.

Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии 500,0 ±50,0мм.

12.5.1.17 при несоответствии осевого зазора подшипников кассетного типа установленной величине, которая должна быть в диапазоне значений 0,01…0,40мм;

12.5.1.19 при проведении сварочных работ на кузове вагона или тележке без соблюдения требований 30.4;

12.6 Капитальный ремонт колесных пар

12.6.1.3 при несоответствии расстояния между внутренними боковыми поверхностями ободьев колес установленной величине;

12.6.1.4 при разности расстояний от торцов предподступичных частей оси до внутренних боковых поверхностей ободьев колес одной и другой сторон колесной пары более установленной величины;

12.6.1.5 при отсутствии или невозможности прочтения знаков и клейм на торцах осей, относящихся к их изготовлению и предыдущему капитальному ремонту (формированию) колесной пары.

Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава

1. Общие положения

1.1. Руководство по формированию, освидетельствованию, ремонту и осмотру колесных пар специального подвижного состава (далее – Руководство) определяет порядок формирования, освидетельствования, ремонта и осмотра колесных пар специального подвижного состава (далее – колесные пары), их транспортирования, хранения, учета и исключения из инвентаря и устанавливает нормы и требования, которым колесные пары должны удовлетворять.

При изготовлении колесных пар должны выполняться требования ГОСТ 31847-2012 и конструкторской документации.

2. Нормативные ссылки

3. Термины, определения и сокращения Термины и определения

| термин | определение |

| аттестация | комплекс мероприятий, направленный на проверку соответствия технической документации, применяемого технологического оборудования и инструмента, а также технологии производства работ по ремонту и освидетельствованию колесных пар спс |

| вихретоковый неразрушающий контроль | неразрушающий контроль, основанный на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых в объекте контроля этим полем (гост 55611-2013) |

| капиллярный неразрушающий контроль | неразрушающий контроль, основанный на проникновении жидких веществ в капилляры на поверхности объекта контроля с целью их выявления (гост 24522-80) |

| капитальный ремонт первого объема (кр-1) | ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей, включая базовые (гост 18322-78) |

| колесная пара | узел в сборе, состоящий из оси с неподвижно установленными на ней двумя колесами (неприводная колесная пара) и включающий дополнительно одну или два зубчатых колеса, а также другие детали и сборочные единицы, которые не могут быть демонтированы без расформирования (приводная колесная пара) (гост 31847-2012) |

| колесо цельнокатаное | колесо, изготавливаемое из цельной заготовки методом деформирования в нагретом состоянии (горячего деформирования) и состоящее из обода, диска и ступицы (гост 10791-2011) |

| комиссия | орган, формируемый в составе группы лиц для выполнения определенных функций или проведения специальных мероприятий |

| консервация | комплекс организационно-технических мероприятий, обеспечивающих сохранность изделия на этапе хранения |

| магнитопорошковый неразрушающий контроль | метод магнитного неразрушающего контроля, основанный на использовании в качестве индикатора магнитного порошка (гост р 55612-2013) |

| обод колеса | часть цельнокатаного колеса, контактирующая с рельсом |

| обыкновенное освидетельствование колесной пары | комплекс контрольных операций для определения технического состояния колесной пары и отдельных ее составных частей, которые выполняются визуально, измерением геометрических параметров и методами неразрушающего контроля |

| подступичные части оси | части оси под установку колес и зубчатого колеса (гост 31847-2012) |

| полное освидетельствование колесной пары | комплекс контрольных операций для определения технического состояния колесной пары и всех ее составных частей, которые выполняются визуально, измерением геометрических параметров и методами неразрушающего контроля, а также, при необходимости, проверкой составных частей после разборки (полной или частичной) колесной пары |

| пред подступичная часть оси | часть оси между шейкой и подступичной частью оси (гост 31847-2012) |

| расконсервация | комплекс организационно-технических мероприятий при вводе изделия в эксплуатацию после хранения |

| ремонт | комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей (гост 18322-78) |

| специальный железнодорожный подвижной состав(спс) | железнодорожный подвижной состав, предназначенный для обеспечения строительства и функционирования инфраструктуры железнодорожного транспорта и включающий в себя несъемные самоходные подвижные единицы на железнодорожном ходу, такие, как мотовозы, дрезины, специальные автомотрисы, железнодорожно-строительные машины с автономным двигателем и тяговым приводом, а также несамоходные подвижные единицы на железнодорожном ходу, такие, как железнодорожно-строительные машины без тягового привода, прицепы и специальный железнодорожный подвижной состав, включаемый в хозяйственные поезда и предназначенный для производства работ по содержанию, обслуживанию и ремонту сооружений и устройств железных дорог |

| средство измерений | техническое средство, предназначенное для измерений и имеющее нормированные (установленные) метрологические характеристики (рмг 29-2013) |

| средство допускового контроля | техническое средство, предназначенное для контроля, воспроизводящее значения физических величин, определяемые их предельными допустимыми значениями и сравнивающее их со значением величины, поступающей на вход устройства |

| текущий ремонт второго объема (тр-2) | ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделий с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно-технической документации (гост 18322-78) |

| текущий ремонт первого объема (тр-1) | ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей (гост 18322-78) |

| техническое обслуживание | комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании (гост 18322-78) |

| формирование колесной пары | технологический процесс установки методом тепловой или прессовой посадки на ось колес, зубчатого колеса и других деталей (гост 31847-2012) |

| хранение | один из этапов эксплуатации, направленный на обеспечение работоспособного состояния изделия на интервале времени между консервацией и расконсервацией |

| черновая ось (профильная заготовка) | ось, полученная методом горячего деформирования из осевой заготовки, подвергнутая термической обработке, имеющая припуски для окончательной механической обработки и прошедшая неразрушающий контроль (гост 33200-2014) |

| чистовая ось | ось, прошедшая окончательную механическую обработку, подвергнутая упрочнению поверхности накатыванием роликами и прошедшая неразрушающий контроль (гост 33200-2014) |

Сокращения

3.2. В настоящем Руководстве использованы следующие сокращения:

ВТК – вихретоковый контроль;

КНК – капиллярный неразрушающий контроль;

КР-1 – капитальный ремонт первого объема;

КТО – контрольно-технический осмотр;

МПК – магнитопорошковый контроль;

ОТК – отдел технического контроля;

СПС – специальный железнодорожный подвижной состав;

ТО-1, ТО-2, ТО-3 – периодическое техническое обслуживание;

ТР-1 – текущий ремонт первого объема;

ТР-2 – текущий ремонт второго объема;

УЗК – ультразвуковой контроль;

ЦТА – центр технического аудита.

4. Требования по технике безопасности и охрана окружающей среды

4.1. При освидетельствовании и ремонте колесных пар следует руководствоваться системой стандартов безопасности труда и инструкциями по технике безопасности, утвержденными в установленном порядке.

4.2. Безопасность при освидетельствовании и ремонте колесных пар обеспечивают соответствием производственных процессов – ГОСТ 12.3.002-2014, режимов работы производственного оборудования – ГОСТ 12.2.003-91, режимов пожарной безопасности – ГОСТ 12.1.004-91, режимов электробезопасности – ГОСТ 12.1.019-2009, способов безопасного производства погрузо-разгрузочных работ – ГОСТ 12.3.020-80, требований санитарной безопасности – ГОСТ 12.1.005-88 и ГОСТ 12.1.003-2014 или документами с аналогичными требованиями, принятыми железнодорожными администрациями, или законодательными актами.

4.3. Конструкция колесных пар и применяемые в них материалы при соблюдении правил эксплуатации, обслуживания и ремонта не должны допускать загрязнения окружающей среды твердыми, жидкими и газообразными веществами.

4.4. Утилизацию деталей и узлов колесных пар проводят в порядке, установленном законодательными актами и железнодорожными администрациями.

5. Основные технические данные колесных пар и их элементов

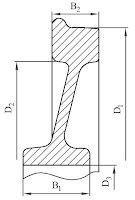

D1 – диаметр колеса по кругу катания;

D2 – диаметр внутренней поверхности

обода цельнокатаного колеса;

D3 – диаметр отверстия ступицы колеса;

B1 – ширина ступицы колеса;

B2 – ширина обода колеса

L – длина оси;

l1 – длина шейки оси;

l2 – длина предподступичной части;

l3 – длина подступичной части;

l4 – длина под зубчатое колесо;

d1 – диаметр шейки оси под буксовые подшипники;

d2 – диаметр предподступичной части;

d3 – диаметр подступичной части;

d4 – диаметр под зубчатое колесо

Средний ремонт колесных пар (Полное освидетельствование колесных пар).

Средний ремонт колесным парам выполняется:

1. После крушений и аварий поездов всем колесным парам поврежденных вагонов;

2. После схода вагона с рельсов (колесным парам сошедшей тележки);

3. При повреждении вагона от динамических ударов падающего груза при погрузке;

4. При отсутствии или невозможности прочтения знаков и клейм о проведении последнего среднего ремонта на торце шейки оси;

5. При отсутствии бирки на буксовом узле или невозможности прочтения клейм на ней при ремонте колесной пары или подкатке ее под вагон;

6. После выполнения допустимых вырубок волосовин, неметаллических включений и других неисправностей на оси в пределах установленных норм;

7. Через два восстановления профиля поверхности катания колес обточкой (или шлифовкой) колесных пар с буксовыми узлами, оборудованными двумя подшипниками роликовыми цилиндрическими. Количество обточек колесных пар с буксовыми узлами, оборудованными подшипниками, сдвоенными или подшипниками кассетного типа, не регламентируется в течение гарантийного межремонтного срока для подшипников;

- Двумя подшипниками роликовыми цилиндрическими и сдвоенными, прошедшим последний средний ремонт пять и более лет назад,

- Подшипниками кассетного типа, прошедшим последний средний ремонт восемь и более лет назад;

10. При отрицательном результате входного вибродиагностического контроля подшипников колесных пар, поступивших в текущий ремонт;

11. При повреждении наружных колец подшипников кассетного типа с адаптером в виде трещин, отколов, раковин;

12. При выбросе смазки на диск колеса через уплотнения корпусов букс или уплотнения подшипников кассетного типа;

13. При наличии в передней части корпуса буксы воды или льда;

14. При сдвиге буксового узла вдоль шейки оси;

- неравномерного проката - 2,0 мм и более, Проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500 мм;

- ползуна - глубиной 1,0 мм и более,

- навара - высотой 1,0 мм и более;

17. При проведении сварочных работ на кузове вагона или тележке без соблюдения требований (Подшипники колесных пар должны быть защищены от прохождения сварочного тока. Сварочные работы на вагонах и тележках, оборудованных буксами с подшипниками, должны выполняться так, чтобы подшипники не были включены в сварочную цепь, при этом запрещается использовать рельсы в качестве обратного провода. Подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источников питания дуги и непосредственно вблизи места сварки с обеспечением надежного контакта. Во всех случаях сварочные машины и трансформаторы должны быть тщательно изолированы от рельсовых путей. При нарушении вышеуказанных требований колесные пары выкатываются из-под вагона или тележки и им проводится средний ремонт).

18. При капитальном ремонте (КР) и капитальном ремонте с продлением срока службы (КРП) вагонов;

Колесная пара - один из самых ответственных узлов механической части вагона, его опора. Шейки оси несут на себе всю нагрузку от веса кузова с пассажирами. Колесные пары жестко воспринимают все неровности пути и в то же время сами также жестко воздействуют на путь. Кроме того, колесные пары моторных вагонов преобразуют вращательное движение, передаваемое от тяговых двигателей, в поступательное движение поезда, а при электрическом торможении воспринимают замедляющее усилие от тяговых двигателей.

Колесная пара сформирована из следующих элементов (Рисунок 1),

(Рисунок 1) – Колёсная пара моторного вагона электропоезда ЭР2Т

1 - ось колесной пары; 2 - колесный центр; 3 - зубчатое колесо; 4, 5 - лабиринтные крышки; 6 - обойма подшипника; 7 - подшипник; 8 - венец зубчатого колеса; 9 - призонный болт; 10 - ступица зубчатого колеса: 11 - бандажное кольцо; 12 - бандаж; 13 - ступица колеса; 14 - пробка

двух колесных центров, бандажей 12 (как вариант, возможно применение безбандажных цельнометаллических колес). Кроме того, на оси колесной пары моторного вагона имеется зубчатое колесо 3 и подшипниковый узел опоры редуктора тяговой передачи.

Ось колесной пары имеет несколько участков с различными диаметрами: буксовые шейки, предподступичные части, подступичные части для напрессовки колесных центров, шейку под опорные подшипники редуктора и среднюю часть. Переходы от одного участка к другому выполнены в виде плавных закруглений (галтелей) для уменьшения возникающих в металле напряжений.

Колесо моторного вагона состоит из колесного центра, бандажа 12 и бандажного кольца 11. В середине колесного центра расположена ступица 13 для насадки на ось 1. Одиннадцать спиц соединяют ступицу центра с ободом, на который напрессовывают бандаж. К фланцу ступицы 10 призонными болтами 9 прикрепляют венец 8 зубчатого колеса.

Ширина обода колесного центра 88 мм, наружный диаметр 900 мм. Внутренний диаметр бандажа должен быть примерно на 1,1-1,4 мм меньше, чем наружный диаметр обода. Диаметр поверхности катания нового бандажа 1056 3,5 мм, ширина бандажа 130 мм. Колесные пары прицепных вагонов формируют из цельнокатаных колес 3 (рис. 6.18), диаметр их поверхности катания 960 мм. По мере износа поверхности катания таких колес протачивают.

Условия работы элементов колесной пары существенно отличаются друг от друга, поэтому для каждого элемента выбирают материал, более всего удовлетворяющий условиям работы. Колесные пары электропоездов разделяют на колесные пары моторных и колесные пары прицепных вагонов. В зависимости от конструкции колесного центра их классифицируют на спицевые, дисковые и цельнокатаные с бандажом.

Для моторных вагонов электропоездов применяют колесные пары с литыми спицевыми центрами и съемными бандажами, а для прицепных — со стальными цельнокатаными колесами.

1.2 Методы ремонта и повышения надежности колесных пар

В конструктивном отношении существует три пути повышения надежности колесных пар:

-применение сталей новых марок, обладающих повышенными механическими свойствами;

-поиск оптимальных линейных размеров колеса и оси, при которых силовой режим в условиях эксплуатации был бы приемлемым для выбранных материалов;

-дальнейшее совершенствование технологии изготовления колесных пар.

Помимо выбора более рациональных марок стали, интенсивно ведутся работы по созданию специальных колесных пар для грузовых вагонов, обладающих повышенными нагрузками от колесной пары на рельсы.

Колесные пары таких вагонов отличаются большими диаметрами элементов оси.

В последнее время разработана новая конструкция вагонной оси с цилиндрической средней и укороченной подступичной частью.

Сопряжение между этими частями выполнено радиусом 100 мм. Такие оси изготавливают методом винтовой прокатки или радиально-ротационным способом.

При изготовлении оси делается упрочнение галтелей путем накатывания роликами с поворачивающейся осью вращения и производится магнитный контроль. Экономия металла на одной такой оси составляет 22 кг.

Кроме этого, новая ось более прочна и надежна, особенно в зоне прессовых соединений с колесами.

Одним из перспективных путей дальнейшего повышения прочности вагонных осей является комбинированный способ поверхностного упрочнения, сочетающий закалку токами высокой частоты с поверхностным пластичным деформированием (ППД) путем обкатывания роликами.

При изготовлении осей начинает широко внедряться радиально-ротацион-ная ковка одновременно четырьмя бойками, что повышает прочность и ударную вязкость металла. Ведутся работы по созданию облегченного колеса, снижающего расход металла для его изготовления.

Большое место в исследованиях по созданию надежной колесной пары занимает обеспечение прочности посадки колес на ось. В результате установлены основные контролируемые параметры диаграммы запрессовки: конечные усилия, длина сопряжения и форма кривой.

1.3 Периодичность и сроки плановых технических обслуживаний и текущих ремонтов колесной пары

В процессе работы тягового подвижного состава (ТПС) происходит износ деталей и агрегатов, ослабление их соединения. На износ влияет трение, динамические, тепловые, электромагнитные, коррозионные и другие воздействия. это приводит к нарушению нормального воздействия деталей в узлах. Происходит сцепление механической и электрической прочности, уменьшение мощности и эксплуатационной надежности локомотива. В результате возможно нарушение графика движения поездов, будет перерасход электроэнергии, снижение производительности и безопасности движения поездов. Если своевременно не принять меры, износ увеличится на столько, что узел откажет в работе, отдельные детали его могут разрушиться.

Это приведет к отказу локомотива. Отказ (порча) в эксплуатации может привести к аварии и нарушению (возможны даже человеческие жертвы), вызвать большие перерывы в движении поездов.

Для обеспечения надежной работы оборудования, продления периода естественных и предупреждения аварийных износов необходимы постоянный контроль за их работой и техническое оздоровление. Поэтому создана и функционирует планово- предупредительная система технического обслуживания и ремонта-комплекс организационных и технических мероприятий, определяющих порядок поддержания локомотивов в технически исправном состоянии в процессе эксплуатации между очередными плановыми обслуживаниями и ремонтами. Это позволяет содержать локомотивный парк с наименьшими материальными и трудовыми затратами.

Ремонтное производство непрерывно развивается и совершенствуется на основе его механизации и автоматизации, применение современных средств технической диагностики, использование новых технических процессов, применение передовых методов труда, новых форм управления, планирование и организация контроля и качества, предупреждения повреждений и т.д. На него влияют также изменения в условиях и организации эксплуатации, появление локомотивов новых серий, отличающихся как новыми конструктивными решениями, так и применением новых материалов и методов их обработки.

ТО является профилактическим мероприятием и предназначено для предупреждения появления неисправностей и поддержания работоспособности, чистоты и надлежащего санитарно-гигиенического состояния ТПС, обеспечения смазкой трущихся частей в межремонтный период, особого контроля за ходовыми частями, тормозным оборудованием, устройствами АЛСН, скоростемерами, приборами бдительности и радиосвязи, обеспечивающими безопасность движения поездов. Предусмотрены следующие виды технического обслуживания: ТО-1, ТО-2, ТО-4, ТО-5. Работы выполняют без разборки и ревизии узлов и агрегатов. К техническому обслуживанию локомотивов относится также их экипировка и подготовка к эксплуатационной работе - снабжения локомотивов необходимыми материалами (песком, смазкой, водой, обтирочными материалами), пополнение недостающим инструментом, сигнальными принадлежностями, инвентарем, средствами пожаротушения, запасными частями.

Техническое обслуживание ТО-1 выполняет локомотивная бригада при приеме и сдачи локомотива на путях основного и оборотного депо в пунктах смены локомотивных бригад на станциях, при остановках на промежуточных станциях и в процессе эксплуатации. Объем работ, которое выполняет бригада с распределением обязанностей между локомотивными бригадами, машинистом и помощником машиниста, определяется начальником депо приписки локомотивов и утверждается начальником службы локомотивного хозяйства. Весь перечень работ разделяют на ряд циклов, указывают какие циклы должны выполнять бригады и конкретно машинист или помощник машиниста. Выполнение ТО-1 оформляют записью в журнале технического состояния локомотива формы ТУ-152, где указывают какая неисправность обнаружена и кем устранена. Ответственность за качественное выполнение ТО-1 и соблюдение техники безопасности возлагается на машиниста. Контроль за проведение ТО-1 осуществляют машинист инструктор и руководство депо.

В процессе эксплуатации на колесных парах возникают раличные дефекты, которые должны быть своевременно выявлены и устранены (чаще всего путем замены колесной пары).

Неисправности колесных пар, такие, как ползуны (выбоины), навары, неравномерный прокат легко обнаруживаются при встрече поезда с ходу. Наличие на поверхности катания ползунов и наваров вызывает при каждом обороте колесной пары характерный удар колеса о рельсы.

Прокат колеса является естественным следствием механического взаимодействия колеса с рельсами и тормозными колодками, в результате чего изнашивается профиль колеса. Восстановление профиля катания достигается при обточке, но при этом уменьшается толщина обода колеса. В процессе эксплуатации колесной пары за счет пластической деформации поверхностных слоев металла обода образуются наплывы на скосе наружной грани колеса. При неравномерном прокате происходит биение колесной пары и, за счет этого увеличенные и более частые колебания рессорных комплектов, слышны удары деталей рычажной передачи о детали тележки и рамы вагона, что влечет за собой вибрацию рамы тележки.

Прокат измеряется абсолютным шаблоном на расстоянии 70 мм от внутренней грани колеса, т.е. в наиболее изнашиваемой части по кругу катания. Для определения размера проката шаблон накладывается на профиль поверхности катания колеса до совмещения вертикальной грани шаблона с внутренней гранью колеса, а опорная скоба опирается на вершину гребня. Опустив измерительную ножку до соприкосновения с поверхностью катання, проката прочитывают на вертикальной шкале шаблона. При наличии неравномерного проката он измеряется в нескольких местах по диаметру колеса и учитывается максимальное значение, а также разница между максимальным и минимальным значениями.

Этим же шаблоном измеряют ползун на поверхности катания. Для этого шаблон устанавливают, так же как и при измерении проката. Измерительная ножка шаблона опускается по вертикали над самым глубоким местом ползуна. Глубина ползуна определяется как разница между величинами углубления и проката. При этом измерительная ножка должна оставаться на неизменном расстоянии от внутренней грани обода колеса.

Абсолютным шаблоном измеряют также толщину гребня, которая замеряется на расстоянии 18 мм от его вершины с помощью горизонтального движка и должна быть в пределах установленных норм. Но, помимо этого, гребень может иметь большой вертикальный износ (подрез), который определяется отсутствием зазора между вертикальной гранью движка специального шаблона и гребнем колеса на высоте 18 мм.

Кроме того, проверяя колесные пары после остановки поезда, необходимо убедиться в отсутствии любого размера поперечных трещин и раковин в ступице, диске, гребне, ободе колеса, оси. Размеры проката, выщербины кольцевых выработок на поверхности катания колеса, глубина поверхностного откола наружной грани обода колеса и протертости на средней части оси, толщина и ширина обода, длина продольной трещины и т.д. не должны превышать допустимыx норм. К продольным трещинам относятся такие, которые расположены под углом менее 30 градусов к продольной образующей оси, а к поперечным - если этот угол более 30 градусов. Признаками наличия трещин являются вздутие над ними краски, концентрация инея и скопление пыли или ржавчины в виде валика. Чтобы окончательно убедиться в наличии трещины, место предполагаемого ее расположения следует осторожно очистить от инея, пыли, ржавчины или краски и проверить магнитным щупом. Доказательством наличия трещины служит в этом случае обнаруженная с его помощью металлическая пыль.

В дополнении к проверке магнитным щупом и особенно в случае, если обнаружена металлическяя пыль, обследуемое место следует зачистить металлической щеткой и внимательно осмотреть с помощью лупы.

Толщину обода колеса измеряют толщиномером в наиболее изнашиваемой плоскости круга катания. Поэтому измерительная ножка также устанавливается на расстоянии 70 мм от линейки. Шаблон линейкой плотно прижимается к внутренней грани обода колеса, а выступ в нижней части линейки при этом заводится под внутреннюю поверхность обода и затем измерительная ножка подводится до соприкосновения с поверхностью катания колеса при помощи движка. Размер толщины обода колеса определяется по шкале линейки.

Толщиномером можно измерить также глубину ползунов, выщербин, высоту наваров. Размеры этих дефектов определяются как разница между толщиной обода в местах расположения этих дефектов и толщиной обода на таком же расстоянии от внутренней грани обода колеса, но в том месте, где их нет.

Читайте также: