Замена шаровой ауди а6 с4

Добавил пользователь Валентин П. Обновлено: 19.09.2024

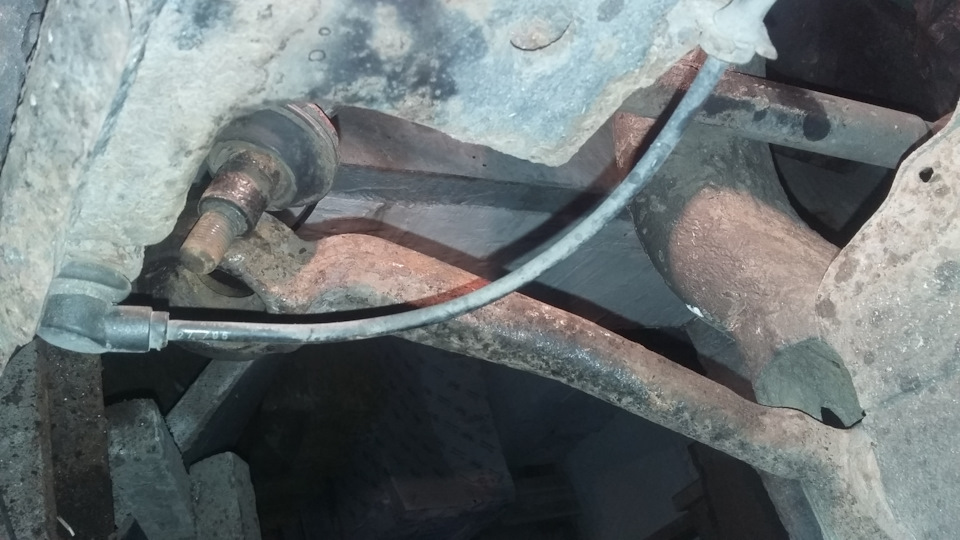

Всем доброго времени суток. С момента покупки авто, прошло почти 5 лет и за эти года я ни разу ничего не делал в подвеске своего авто! За благовременно читал отчёты на драйве, смотрел видео на Ютубе, искал инфу в интернете и могу сказать что её очень — очень много! И вот чувствуя, что моя машина уже не очень хорошо держит дорогу, было принято решение — делать, как раз отпуск!

Переходим на другую сторону! с ней не всё так гладко получилось!

я съел 3 головки на 16! одну соседскую потом пришлось докупать! и одну сьели ребята на сервисе которые мне помогли его открутить!

Открутилось только ударной головкой и 2-х метровой трубой

Делал почти всё сам, первый раз в жизни, поэтому советы принимаются! Пока поменял очень сильно устал! спасибо за внимание, на очереди вторая часть.

Давно хотел опубликовать метод восстановления рычага подвески кузова С4, хотя ничего нового в этой методике нет и таким образом я восстанавливал шаровые пальцы еще 30 лет назад, как на первых пришедших немцах (оформлялись тогда даже без растаможки), так и на совковых машинах. На некоторых машинах они ходят до сих пор.

Проблема в том, что рычаг на ауди имеет цельную конструкцию с нижним шаровым пальцем и потому его стоимость довольно высока. Хотя погибают шаровые пальцы исключительно по четырем причинам.

1. Разрыв резинового защитного колпачка (пыльника), несвоевременная его замена. Как следствие, попадание воды в соединение: палец-полимерный вкладыш и разрушение соединения.

2.Очень мягкий полимерный вкладыш при замене рычагов от стороннего производителя, в результате чего происходит продавливание материала вкладыша, появление люфта в шаровом соединении и увеличивающийся стук.

3. Мощный удар колесом в какое нибудь препятствие, из-за чего появляется ничтожно незначительное проминание полимерного вкладыша. И этот ничтожно малый зазор и по мере эксплуатации начинает прогрессирующе расти. И здесь бы этот зазор как-то устранить, а нечем и нет такой возможности.

4. Естественный износ сопрягаемых деталей от старости и окончание ресурса эксплуатации. Качественные рычаги иногда ходят 15 лет.

Для реставрации я взял самые дешевые рычаги от польского производителя Maxgear. Как оказалось при вскрытии при наличии еще хороших шаровых пальцев, эти рычаги имеют очень качественный твердый полимерный вкладыш из полиамида, но зато практически пластилиновые сайлент-блоки.

Сайлент-блоки были заменены на лемфердовские, пылники поставлены полиуретановые с двумя подвижными ребрами. Наварены на торцы резьбы с эксклюзивными пробками и контрагайками, рычаги покрашены и собраны.

Отмечу, что конструкции, где нет контрящей гайки и способа исключения попадания воды через резьбу во внутрь рычага даже и не стоит рассматривать.

С улыбкой смотрю как всякие дЯди сАши и вАси делают такие регулируемые шаровые, где пробку фиксируют шплинтом или кернением. На скорости 150-160 км/ч вода проникает даже до пыльника по резьбе снизу и только контргайка способна перекрыть надежно доступ внутрь сопрягаемого узла палец-вкладыш. Ну и надежность с безопасностью эксплуатации само собой должна обеспечиваться должным образом. Ну какое нахх. кернение в таком узле или шплинт))). Хотя если пробка даже и вывалится -ничего страшного не произойдет. Будет ужасный стук, серьезных последсвий от этого не будет. Ведь шаровый палец надежно зафиксирован в поворотной стойке и его вертикальный ход при выпадании Васиного шплинта и Петиного кернения небольшой.

Теперь в любой момент можно разобрать и сменить смазку, подтянуть появившйся стук или просто заменить изношенный вкладыш. Можно и шаровый палец изготовить гораздо прочнее, даже немного больше в диаметре. Если место по него в поворотной стойке на диаметре 19мм уже разбито. Можно изготовить под другое авто. Допустим у Ауди С3 такая же конструкция, только диаметр шарового пальца 17мм. Потому как правильное изготовление полиамидного вкладыша требует сначала изготовление фассонного резца для токарного станка. А шаровый палец изготавливается из стали с определеными характеристиками. Если взять 30(35) ХГСА, то прочность его возрастет в разЫ (впрочем как и стоимость) по сравнению с заводским оригиналом. Но это другая история и тема посрьезнее

Для начала сравнение пальца Ауди С4 и VW B4. На Ауди он помассивнее, хотя диаметр посадочного места в стойку одинаков-19мм.

Спиливаем аккуратненько развальцованное днище шарового пальца. При этом главное не перегреть место среза, во избежание подплавления полимерного вкладыша.

Замеряем внутренний размер отверстия под полимерный вкладыш штангелем. Это нужно для того, что когда будем заказывать токарю пробку с резьбой и контргайкой, диаметр резьбы должен быть таким, чтобы в него свободно заходил вкладыш. В моем случае этот диаметр 35 мм. Хотя есть рычаги имеющие размер 32мм, 33мм. Эскизик этих деталей я прикреплю, но размеры резьбы нужно указывать свои.

Для того, чтобы заглушка, да и узел в целом был компактным и эстетичным, а также для возможности заглушку подтягивать шестигранным ключем, я в ней делаю расточку. В эту расточку вставляется отрезанная головка болта с внутренним шестигранником и обваривается. В результате имеем заглушку с отверстием под ключ. В данном случае для ключа Х12

Перед приваркой резьбовой части к рычагу необходимо изготовить кондуктор для точной центровки резьбовой втулки относительно внутреннего диаметра рычага. Это необходимо для того, чтобы дно резьбовой пробки равномено и по всей плошащади соприкасалось в донышком полимерного вкладыша. Я использовал ровную калиброванную пластиковую трубку, компенсировав разницу в диаметре полиимидной пленкой. хотя никто не мешает выточить кондуктор из металла

Обвариваем в углекислотной среде (полуавтоматом). Предварительно равномерно прихватываем в нескольких точках по окружности во избежание вытягивания и перекоса при дальнейшей обварке и нагреве металла, вынимаем импровизированный кондуктор и конкретно обвариваем без какх-либо пропусков в которые может в дальнейшем попасть вода.

с помощью электроинструмента облагораживаем сварочку в правильный эстетическй вид, контролируя пропуски и вовремя их подварив полуавтоматом.

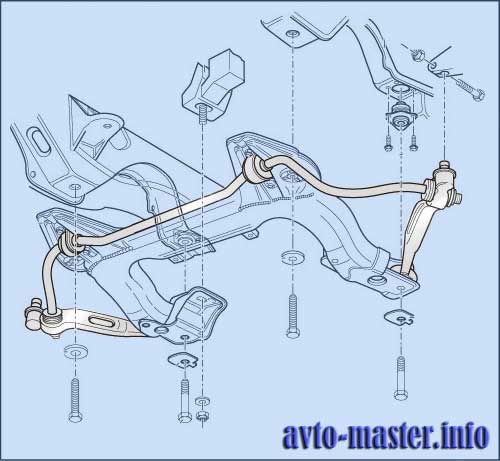

Ходовая часть на автомобиле ауди с4 довольно проста и не прихотлива. Передняя подвеска включает в себя 2 рычага и стабилизатор поперечной устойчивости.

Рис 1 – Передняя подвеска ауди с4.

Если рычаг шаровой у вас пришел в негодность, то заменить его не составит большого труда. Можно попробовать отреставрировать рычаг самим.

Поддомкрачиваем автомобиль. Снимаем колесо.

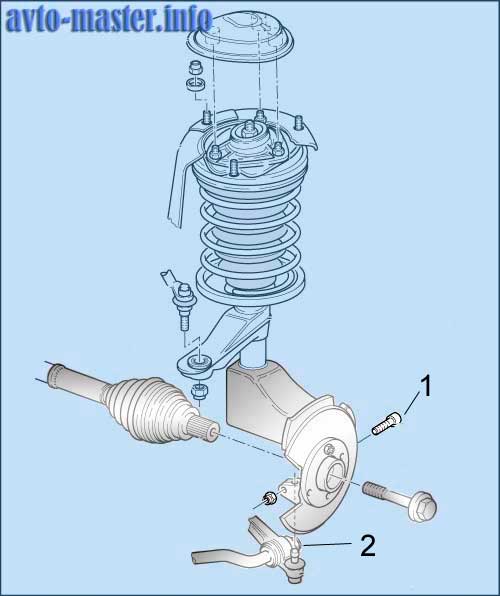

Отворачиваем гайку фиксирующего болта шаровой, после чего вытаскиваем сам болт 1 (Рис 3).

Рис 3 - Граната и ступица.

Отворачиваем гайку крепления стабилизатора 2 (Рис 3).

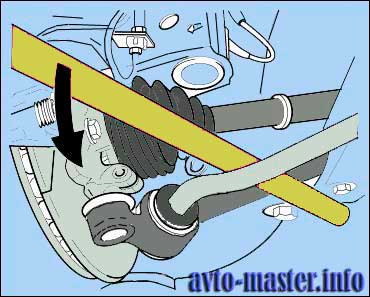

Рис 4 - Освобождаем шаровую.

Черенком или ломиком обернутым тряпкой отжимаем рычаг вниз, вытащив палец шаровой с посадочного места.

Рис 5 - Вытаскиваем палец шаровой.

Теперь нам нужно освободить противоположный край рычага, отвернув болт ключом на 16.

Рис 6 – Болт крепления рычага.

Выкрутив болт, снимаем рычаг с автомобиля.

Если шаровую вы восстановили, а сайлентблок тоже просится под замену, то нам необходимо проделать следующее:

Рис 8 – Сайлентблок рычага.

Нам понадобятся большие тиски и выпресовки по размеру сайлентблока. Я подобрал вот такие два отрезка трубы:

Рис 9 – Внешняя выпресовка.

Внешняя выпресовка подбирается по внешнему диаметру сайлентблока, таким образом, чтобы он проходил сквозь нее.

Рис 10 – Внутренняя выпресовка.

Диаметр внутренней выпресовки подбирается исходя из диаметра стальной каймы сайлентблока. Нижняя часть не обязательна, подойдет обыкновенный отрезок трубы нужного диаметра. Мне она попала под руку уже в таком виде, и я с ней не делал никаких доработок.

Рис 11 – Обе выпресовки с сайлентблоком в середине.

Рис 12 – Старый сайлентблок.

Запрессовывается новый сайлентблок благодаря тем же инструментам. Прежде чем будете запрессовывать новый сайлентблок, не забудьте его смазать.

Ну, вот теперь у вас рычаг в сборе, можно проводить обратную сборку.

Для того, чтобы облегчить установку нового рычага я советую вам воспользоваться струбциной приведенной в фотоотчете о замене гранаты, да и самим отчетом, где подробно расписан процесс обратной сборки, за исключением закручивания болта в сайлентблок, который мы только что поменяли.

Ремонт шаровой Audi A6 C4

Шаровая на ауди с 4 может выйти из строя по двум причинам, просто уже подошло ее время и вся смазка в ней высохла, либо из-за порвавшегося пыльника и попадания грязи и пыли во внутрь, тем самым ускоряя ее износ. Признаками выхода из строя шаровой могут служить стуки, скрипы. Люфт или свободное хождение пальца в шаровой также указывают на ее непригодность к эксплуатации.

Ремонт шаровой на ауди с4 начнем с того, что рычаг мы уже сняли и он лежит у нас перед глазами.

Рис 1 – Снятый рычаг ауди с4.

Снимаем старый пыльник и переворачиваем рычаг.

Рис 2 – Место завольцовки шаровой.

Для того что бы вытащить палец шаровой, необходимо аккуратно обточить место завольцовки болгаркой.

Рис 3 – Обточенное место завольцовки шаровой.

После проделанной процедуры нужно перевернуть рычаг и не сильными ударами в торец пальца выбить завольцованую тарелочку шаровой.

Рис 4 – Задняя крышка шаровой.

Вместе с тарелочкой должно легко выйти и все остальное.

Рис 5 – Палец шаровой и полимерный вкладыш.

Когда мы полностью разобрали шаровую, нужно все тщательно отмыть от грязи.

Прежде чем будем собирать обратно, необходимо сделать следующее:

- слегка увеличить зазоры между лепестками в полимерном вкладыше, для того чтобы убрать люфт в шаровой.

Рис 6 – Полимерный вкладыш.

- далее нам нужно изготовить шайбу, такого же диаметра, как и у полимерного вкладыша.

Рис 6 – Полимерный вкладыш вид сзади.

Это для того, чтобы, когда мы закроем шаровую тарелочкой и сожмем, шайба зашла во внутрь минуя посадочное место тарелочки, ликвидируя предыдущий износ. Толщину шайбы нужно подбирать опытным путем в зависимости от того какой люфт был перед ремонтом. Еще необходимо сделать поправку на то что после того как мы заварим шаровую, то от нагрева у нас все немного прослабнет, поэтому нужно делать потуже.

Теперь все смазываем и вставляем на место.

Рис 7 – Шаровая без крышки.

Ровненько кладем нашу шайбу и аккуратно закрываем тарелочкой.

Теперь для того чтобы все сдавить нам потребуется вот такая струбцина.

Рис 8 – Струбцина для сжатия шаровой.

Зажимаем в нее нашу шаровую. Следим за тем, что бы тарелочка села на место. По идее подбирать толщину шайбы нужно руководствуясь нажатием струбцины.

Рис 9 – Зажимаем шаровую струбциной.

Теперь необходимо прихватить сваркой в нескольких местах, для того чтобы можно было освободить рычаг из струбцины.

Теперь нужно укрепить сваркой. Самое главное не перегреть. От перегрева у вас сгорит вся смазка, да и сам вкладыш так же может пострадать. Для того чтобы не допустить перегрева я обматывал шаровую мокрой тряпкой и периодически смачивал тряпку водой.

В результате получилось следующее.

Рис 10 – Отреставрированная шаровая.

2 года назад когда восстанавливал шаровую с правой стороны сварных швов у меня было в два если не в три раза меньше, нечего все держится.

Теперь красим краской, ставим все на место и наслаждаемся проделанной работой.

Переднеприводные автомобили, как правило, оснащены приводными валами с расположенными на них внутренней и наружней гранатой (шарниром). Долговечность гранат на прямую зависит от стиля вождения. Резкие старты с вывернутыми колесами, трогания с пробуксовкой значительно сокращают срок службы гранат.

_Audi_A6_C4._asmotor.jpg)

Рис 1 – Приводной вал с гранатами.

1 – Внутренняя граната. 2 – Внешняя граната. 3 – Пыльники. 4 – Хомуты. 5 – Стопорное кольцо.

Очень важно так же следить за состоянием пыльников на гранатах, так как из-за порванного пыльника граната придет в негодность за короткий промежуток времени. Опасность порвавшегося пыльника нельзя сравнить даже с самым агрессивным стилем вождения. Обязательно нужно следить за состоянием пыльников на гранатах после эксплуатации автомобиля в суровых зимних условиях, так как от сильных морозов на пыльниках могут появиться трещины, через которые вовнутрь гранаты может проникнуть грязь и влага. Вовремя замеченный и замененный пыльник, спасет и продлит срок эксплуатации гранаты.

Выявить неисправную внешнюю гранату можно по характерным стукам и биениям при нажатии на педаль газа с вывернутыми колесами (ускорении в повороте).

При появлении стука лучше не затягивать с заменой внешних гранат, хотя ничего криминального в этом нет. Если пыльники на гранатах целые, а при повороте появился характерный стук, то в этом случае лучше заменить обе внешние гранаты, а не прислушиваться от какой гранаты стук исходит сильнее.

Если вы все-таки проворонили пыльник или просто уже подошло время замены гранат, тогда приступим.

Покупаем нужные нам гранаты. Если ваша ауди с4 оснащена АБС, то на гранате должны быть зубцы. Гранаты идут уже в полном комплекте: граната, пыльник, стопорное кольцо, хомутики, смазка. Из этого комплекта я поставил только сами гранаты, стопорное кольцо и хомутики. Пыльники показались мне грубоватыми. Проверенным бюджетным вариантом являются пыльники от нивы. Прошло уже 2 года, пока пыльники целые.

_Audi_A6_C4._asmotor.jpg)

Рис 2 - Пыльник на гранату от Нивы.

В предыдущий раз пришлось заменить гранаты из-за порвавшихся пыльников, хотя брал в приличном магазине (может, просто не повезло).

Перед тем как поднять автомобиль и снять колесо нужно ослабить ступичный болт. Для этого придется нарастить вороток подходящим отрезком трубы.

_Audi_A6_C4._asmotor.jpg)

Рис 3 – Ослабляем ступичный болт.

Теперь можно поднять автомобиль и снять колесо, надежно закрепив автомобиль, на какой-нибудь подставке.

Отворачиваем гайку и выбиваем фиксирующий болт шаровой 1 (Рис 3).

_Audi_A6_C4._asmotor.jpg)

Рис 4 – Граната и ступица.

1 – Болт фиксирующий палец шаровой. 2 – Гайка крепления стабилизатора и рычага.

Отворачиваем гайку крепления стабилизатора поперечной устойчивости к рычагу 2 (Рис 3).

_Audi_A6_C4._asmotor.jpg)

Рис 5 – Крепление рычага и стабилизатора поперечной устойчивости.

Выкручиваем руль и с помощью черенка или ломика обмотанного тряпкой (что бы ничего не поцарапать) вытаскиваем палец шаровой.

_Audi_A6_C4._asmotor.jpg)

Рис 6 – Вытаскиваем палец шаровой.

Выворачиваем ступичный болт и тянем ступицу на себя, высвобождая гранату.

_Audi_A6_C4._asmotor.jpg)

Рис 7 – Ступичный болт.

_Audi_A6_C4._asmotor.jpg)

Снимаем старый хомут и отодвигаем пыльник.

Для того, что бы снять гранату, выставляем гранату ровно по валу и вкручиваем ступичный болт пока граната не окажется у нас в руках.

_Audi_A6_C4._asmotor.jpg)

Рис 9 – Снимаем гранату с вала.

Снимаем старый пыльник и все кольца. Протираем вал от старой смазки и надеваем новый пыльник, предварительно забив в него смазки (слишком много смазки не нужно в него закладывать, так как он может потерять свою эластичность). Затем новые кольца, которые идут в комплекте с гранатой в той же последовательности, в какой снимали.

_Audi_A6_C4._asmotor.jpg)

Рис 10 – Вал с кольцами.

Берем новую гранату и забиваем в нее смазку. Подставляем ее к валу и насаживаем, постукивая деревянным молотком в торец, если нет под рукой деревянного молотка, то это можно сделать обычным молотком через деревянный брусок. Надеваем и затягиваем хомутики.

Оттягивая на себя ступицу, вставляем гранату на место и заворачиваем ступичный болт.

Теперь для того, что бы посадить шаровую на место лучше всего в заранее изготовить такое приспособление (струбцину).

_Audi_A6_C4._asmotor.jpg)

Рис 11 – Струбцина.

Один конец вставляем в отверстие в балке, а другой на стабилизатор поперечной устойчивости. Теперь мы можем регулировать, перемещая шаровую в горизонтальной плоскости, а с помощью черенка или ломика вставленного также между балкой и стабилизатором двигаем в вертикальной плоскости.

_Audi_A6_C4._asmotor.jpg)

Рис 12 – Места установки струбцины.

Посадив шаровую на место, фиксируем ее болтом. Заворачиваем гайку на стабилизаторе.

Снимаем струбцину, одеваем колесо.

Опустив автомобиль, не забудьте затянуть ступичный болт.

Теперь ради интереса разберем старую гранату и посмотрим, насколько сильный износ в обойме подшипника.

_Audi_A6_C4._asmotor.jpg)

Рис 13 – Граната ауди с4.

_Audi_A6_C4._asmotor.jpg)

Рис 14 – Обойма подшипника гранаты ауди с4.

Видим что износ в обойме достаточно сильный, кое-где даже появились выщербины.

Читайте также: