Замена клапанов москвич 2141

Добавил пользователь Евгений Кузнецов Обновлено: 19.09.2024

Устранить негерметичность пускового устройства, заменить поврежденную диафрагму пускового устройства.

Перебои в работе двигателя при любой частоте вращения коленчатого вала. При движении автомобиля частые

выстрелы в карбюраторе

Двигатель хорошо работает при большой частоте вращения коленчатого вала, при средней частоте карбюратор стреляет, а при малой двигатель перестает работать

Двигатель при переходе от малой частоты вращения коленчатого вала к большой и при плавном открытии дроссельных заслонок работает с перебоями

В холодное время года перебои в работе двигателя при

открытии дроссельной заслонки в первичной камере карбюратора и отсутствие перебоев при открытии дроссельных заслонок в

обеих камерах. После непродолжительной стоянки автомобиля перебои в работе двигателя прекращаются

Прогретый двигатель плохо пускается, а если пускается, то не развивает необходимую частоту вращения коленчатого вала

Двигатель самопроизвольно останавливается в жаркое время года при движении автомобиля и вновь не пускается

Высокий расход (угар) масла при использовании масла требуемой вязкости (более 100–:120 г на 100 км пробега автомобиля)

Недостаточное давление масла на прогретом двигателе* (горит контрольная лампа аварийного давления масла)

Двигатель, работающий на режиме холостого хода, самопроизвольно останавливается при нажатии на педаль сцепления

При проворачивании коленчатого вала двигателя не ощущается сопротивления – нет компрессии в цилиндрах

Уменьшение уровня охлаждающей жидкости в расширительном бачке, сопровождаемое выбросом капель воды из глушителя и бурлением жидкости в расширительном бачке

Обычно стук коленчатого вала бывает глухого металлического тона, частота которого увеличивается с повышением частоты вращения коленчатого вала двигателя. Чрезмерный осевой зазор коленчатого вала двигателя вызывает шум более резкого тона с неравномерными промежутками, особенно заметными при плавном увеличении и уменьшении частоты вращения коленчатого вала двигателя.

Обычно стук шатунных подшипников резче стука коренных. Он прослушивается на холостом ходу двигателя при резком открытии дроссельной заслонки. Место стука легко определить, отключая по очереди свечи зажигания.

Этот стук обычно незвонкий, приглушенный, вызывается биением поршня в цилиндре. Лучше всего он прослушивается при малой частоте вращения коленчатого вала и под нагрузкой.

Ввиду конструктивных особенностей на двигателях мод. 331, 3317 и 3313 может возникать стук поршневых пальцев. Этот стук характеризуется двойным металлическим резким звуком, который хорошо слышен при работе двигателя на холостом ходу.

Увеличенные зазоры в клапанном механизме вызывают характерный стук, обычно с равномерными интервалами. Частота его меньше частоты любого другого стука в двигателе, так как клапаны приводятся в действие от распределительного вала, частота вращения которого в два раза меньше частоты вращения коленчатого вала.

– не менее 0,5 кгс.м при 850–900 об/мин колен. вала (холостой ход);

– не менее 2 кгс.м при 1400 об/мин колен вала;

– 3,4–4,5 кгс.м при 5600 об/мин колен вала.

Неисправности двигателя, связанные с неполадками в системе зажигания, описаны применительно к двигателям мод. 2106, 331 и 3317. Аналогичные неисправности двигателя мод. 3313, имеющего микропроцессорную систему зажигания, описаны в подразделе 11.5.3.1.

Головка блока цилиндров и клапанный механизм АЗЛК 2141

4.8.8.2 Разборка и сборка головки блока цилиндров двигателя / АЗЛК 2141

Разборка и сборка

Порядок выполнения

Ремонт (разборка,сборка) головки блока цилиндра (ГБЦ),м 412(москвич) Замена прокладки головки в двигателе Москвича 2141 Разборка двигателя Москвич 2141 (412) Ремонт раковин ГБЦ Москвич 2141 с двигателем 331.10 1.5литров1991года выпуска Великий МОСКВИЧ 412 ремонт гбцДругие материалы раздела

Разборка и сборка головки блока цилиндров двигателя

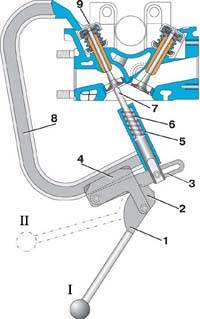

Детали клапанного механизма 1 – клапан; 2 – стопорное кольцо; 3 – направляющая втулка; 4 – маслоотражательный колпачок; 5 – опорная шайба.

Очистка головки блока цилиндров

Установить головку на подставку. Удалить нагар из камер сгорания и с поверхностей выпускных каналов металлической щеткой, приводимой во вращение.

Головка блока цилиндров и клапанный механизм

Детали клапанного механизма 1 – клапан; 2 – стопорное кольцо; 3 – направляющая втулка; 4 – маслоотражательный колпачок; 5 – опорная шайба.

Проверка и шлифование седел клапанов

Профиль седла впускного клапана I – новое седло; II – седло после ремонта Профиль седла выпускного клапана I – новое.

Клапаны

Выпрессовка направляющих втулок 1 – оправка Основные данные для проверки наружной пружины клапана двигателя мод. 2106 Основные.

Перед началом любых работ рекомендуется промыть моторный отсек и двигатель струей воды. Работать с чистым двигателем легче, поскольку можно предотвратить загрязнение внутренних элементов двигателя. Чтобы расширить рабочее пространство и не повредить лакокрасочное покрытие, снимите капот и брызговики. Если наблюдаются следы течей масла или охлаждающей жидкости, указывающие на необходимость замены прокладок, то все работы, как правило, проводятся без снятия двигателя. Без снятия можно заменить прокладку масляного поддона, головки блока цилиндров, прокладки впускного и выпускного коллекторов, передней и задней крышек и сальник коленчатого вала.

Без снятия двигателя можно снять водяной насос, стартер, генератор, распределитель зажигания, впускной и выпускной коллекторы, топливный насос и карбюратор.

Поскольку головку блока цилиндров тоже можно снять без снятия двигателя, то можно отремонтировать и клапанный механизм. Без снятия можно выполнить и такие работы, как замена или проверка состояния зубчатого ремня, шкивов зубчатого ремня привода газораспределительного механизма, масляного насоса и уплотнения передней крышки.

В крайних случаях, когда отсутствует необходимое оборудование, без снятия двигателя можно заменить поршневые кольца, поршни, шатуны и шатунные вкладыши, отхонинговать цилиндры. Однако выполнять эти работы без снятия двигателя не рекомендуется, так как нужно очистить сопутствующие детали и выполнить подготовительные мероприятия.

Не всегда легко прийти к выводу о целесообразности капитального ремонта двигателя, поскольку он основан на целом ряде показателей. Большой пробег не всегда является показателем необходимости проведения капитального ремонта, а малый пробег не исключает капитальный ремонт. Наиболее важным показателем, по всей видимости, является своевременность проведения текущего технического обслуживания двигателя. При замене масла и воздушного фильтра, выполнении всех других необходимых работ по обслуживанию в установленные сроки двигатель надежно служит на протяжении многих тысяч километров пробега. Недостаточное обслуживание может явиться причиной резкого сокращения ресурса. Повышенный расход масла указывает на износ поршневых колец или направляющих втулок клапанов. Следует убедиться в том, что утечки не причина повышенного расхода масла, и только после этого делать вывод о непригодности поршневых колец и направляющих втулок. Чтобы определить объем предстоящих работ, измерьте компрессию в цилиндрах или проверьте герметичность камеры сгорания, для чего рекомендуется обратиться к специалисту.

Если при работе двигателя прослушиваются повышенный шум или стуки, то вероятной их причиной может быть износ вкладышей шатунных или коренных подшипников. Выверните датчик давления и измерьте манометром давление масла, сравните полученное значение с указанным в технических данных. Если давление низкое, то причиной может быть износ опорных подшипников или масляного насоса. Потеря мощности, провалы в работе двигателя, повышенный шум от газораспределительного механизма, повышенный расход топлива указывают на необходимость проведения капитального ремонта, особенно если все эти признаки неисправности появляются одновременно. Если выполнение всех регулировок не приводит к улучшению, то наиболее целесообразен ремонт.

Капитальный ремонт заключается в восстановлении деталей двигателя до состояния, указанного в технических данных для нового двигателя. При проведении капитального ремонта заменяются поршневые кольца, а стенки цилиндров растачиваются (или хонингуются) до ремонтного размера. После ремонта цилиндров потребуется установка новых поршней. Шатунные и коренные вкладыши также подлежат замене, при необходимости следует прошлифовать коленчатый вал до восстановления зазоров с шатунными и коренными вкладышами. Как правило, клапанный механизм не заменяют, так как его состояние на момент ремонта, как правило, удовлетворительное. Во время капитального ремонта двигателя также выполняется ремонт карбюратора, распределителя зажигания, стартера и генератора. В результате двигатель должен обладать качествами почти нового агрегата и безотказно служить долгое время. Перед началом капитального ремонта двигателя ознакомьтесь с описанием ремонтных работ, чтобы определить объем предстоящих работ. Капитальный ремонт несложен, но требует больших затрат времени. Ориентировочно понадобится не меньше двух недель, особенно если для ремонта и восстановления деталей (шлифовки, расточки) придется обратиться в специализированную мастерскую. Проверьте наличие запасных частей и заранее позаботьтесь о приобретении необходимых специальных инструментов и оборудования.

Почти все работы могут быть выполнены с помощью стандартного набора инструментов, хотя для проверки и определения пригодности тех или иных деталей понадобятся точные измерительные приборы. Зачастую проверку состояния деталей выполняют в специализированных мастерских, в которых и получают рекомендации по замене или восстановлению деталей.

Так как состояние блока цилиндров является определяющим фактором, принимать решение о дальнейшем его ремонте или о покупке нового ремонтного блока цилиндров следует только после тщательной проверки его технического состояния. Примите за правило, что истинной ценой ремонта является время, тогда не придется платить за установку изношенных или отремонтированных деталей.

В заключение отметим, что сборку любых агрегатов следует выполнять очень тщательно, в чистом помещении, чтобы избежать дальнейших отказов отремонтированного двигателя.

Обращаться в мастерские автосервиса следует только после полной разборки двигателя и проверки всех деталей, особенно блока цилиндров, чтобы решить, какие именно операции по обслуживанию и ремонту будут выполняться в мастерских.

При самостоятельном выполнении капитального ремонта возможны различные варианты. Решение о замене блока цилиндров, шатунно-поршневой группы и коленчатого вала зависит от целого ряда факторов, из которых самым важным является состояние блока цилиндров. Другими критериями необходимости проведения капремонта являются стоимость ремонта, возможность доступа к оборудованию мастерских автосервиса, наличие запчастей, время, планируемое на проведение работ, а также личный опыт.

Если обследование покажет, что блок цилиндров и большинство деталей в удовлетворительном состоянии и могут использоваться в дальнейшем, то наиболее целесообразна с экономической точки зрения покупка отдельных запчастей. Блок цилиндров, шатунно-поршневую группу и коленчатый вал следует тщательно обследовать. Даже если обнаруживается незначительный износ блока цилиндров, цилиндры подлежат обязательному хонингованию.

Этот ремонтный комплект включает в себя перешлифованный коленчатый вал и набор подогнанных по размеру поршней и шатунов. Поршни уже установлены на шатуны. В комплект также входит набор поршневых колец, коренных и шатунных вкладышей. Эти комплекты обычно содержат поршни как стандартного, так и всех ремонтных размеров.

Содержит блок цилиндров с установленным кривошипно-шатунным механизмом и поршневой группой. В комплект входят новые вкладыши коренных и шатунных подшипников, все зазоры соответствуют нормам. На комплект устанавливают имеющийся распределительный вал, клапанный механизм, головку блока цилиндров и навесные агрегаты. Затраты на механическую обработку минимальны или не требуются совсем.

Блок цилиндров полной комплектации содержит весь комплект блока цилиндров неполной комплектации, а также масляный насос, масляный поддон, головку блока цилиндров, крышку корпуса подшипников распределительного вала, распределительный вал, клапанный механизм, шкив зубчатого ремня привода распределительного вала, зубчатый ремень и кожухи ремня. Все детали установлены с новыми подшипниками, уплотнениями и прокладками. На комплект устанавливают только впускной и выпускной коллекторы и навесные агрегаты. Тщательно продумайте, какая из альтернатив вам лучше всего подходит; перед покупкой деталей проконсультируйтесь в автосервисе, с поставщиками и продавцами запчастей.

Если принято решение о снятии двигателя для проведения капитального ремонта или ремонта основных узлов, необходимо провести подготовительные мероприятия. Крайне важно наметить место, где будут проводиться работы. Несомненно, лучшим местом является мастерская. Если ни мастерской, ни гаража нет, потребуется ровная гладкая бетонная или асфальтированная площадка. Мойка моторного отсека и двигателя перед снятием позволит содержать инструмент в чистоте и поддерживать его в исправном состоянии.

Понадобятся подъемник или тельфер. Убедитесь в том, что эти устройства способны поднять двигатель со всеми агрегатами. Соблюдение правил безопасности играет первостепенную роль, так как извлечение двигателя из автомобиля – опасная операция.

Если работы по снятию двигателя проводятся неопытным человеком, необходим помощник. Попросите помочь опытных механиков. Существует много видов работ по извлечению двигателя из моторного отсека, которые надо выполнять с помощником.

Заранее спланируйте свои действия. Договоритесь или приобретите все необходимые инструменты и оборудование, перед тем как начать работы. К некоторым приспособлениям, обеспечивающим безопасность при снятии и установке двигателя, а также снижение трудозатрат, относятся (помимо подъемника) прочные подставки, полный набор ключей и оправок, деревянные противооткатные упоры, ветошь и растворитель для удаления неизбежных луж от пролитых жидкостей. Если подъемник будет взят напрокат, договоритесь заранее и выполните все работы, в которых этот механизм не нужен. Это позволит сэкономить деньги и время. Имейте в виду, что довольно долго вы не сможете пользоваться автомобилем. Для выполнения определенных работ, для которых необходимо специальное оборудование, придется обратиться в сервисный центр. До снятия двигателя точно оцените затраты времени на ремонт и восстановление деталей.

Будьте очень внимательны при снятии двигателя. Необдуманные действия могут стать причиной серьезных травм. Заранее обдумывайте свои действия. Не жалейте на это времени, ведь главное – работа без травм.

Легче всего разбирать двигатель и проводить все виды работ на переносном стенде. Перед установкой двигателя на стенд необходимо снять маховик с механизмом сцепления.

Если стенда нет, разбирать двигатель можно, укрепив его на прочном верстаке или полу. При разборке без стенда будьте очень осторожны во время проведения операций по двигателю.

Если двигатель предполагается сдать в ремонт, то сначала надо снять все агрегаты, чтобы впоследствии установить их в таком же порядке, как и при самостоятельном капитальном ремонте. К таким агрегатам относятся следующие:

Удалить нагар с клапанов. Проверить, не деформирован ли стержень и нет ли трещин на тарелке; при повреждениях заменить клапан.

Проверить, не слишком ли изношена и не повреждена ли рабочая фаска. При шлифовании рабочей фаски клапана на шлифовальном станке выдержать угол фаски, равный 45°30' ± 5'; и проследить, чтобы толщина цилиндрической части тарелки клапана после шлифования была не менее 0,5 мм.

Направляющие втулки клапанов

Проверить зазор между направляющими втулками и стержнем клапана, измерив диаметр стержня клапана и отверстие направляющей втулки.

В случае износа втулок более чем на 0,08 мм их выпрессовывают в направлении камеры сгорания наружу с помощью специальной оправки и молотка или под прессом.

После запрессовки отверстие направляющей втулки развертывают до диаметра 8,022. 8,040 мм для впускных клапанов и до диаметра 8,029. 8,047 для выпускных клапанов. При этом допускаются овальность и конусность отверстия до 0,01 мм.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть устранен заменой клапана, заменить втулки клапанов, пользуясь оправкой (рис. Выпрессовка направляющих втулок).

Для замены двух направляющих втулок впускного и выпускного клапанов первого и четвертого цилиндров отвернуть две шпильки крепления корпуса подшипников распределительного вала, так как они мешают установке оправки.

Запрессовать направляющие втулки следует с надетым стопорным кольцом до упора кольца в плоскость головки цилиндра.

После запрессовки развернуть отверстия в направляющих втулках развертками.

Затем прошлифовать седло клапана и довести ширину рабочей фаски до нужных размеров, как указано выше.

Маслоотражательные колпачки

У маслоотражательных колпачков не допускаются отслоения резины от арматуры, трещины и чрезмерный износ рабочей кромки.

При ремонте двигателя маслоотражательные колпачки рекомендуется всегда заменять новыми.

Поврежденные маслоотражательные колпачки можно заменить, не снимая головку блока цилиндров с двигателя. Для этого следует снять корпус подшипников распределительного вала, установить поршень соответствующего цилиндра в ВМТ и снять пружины клапана, как показано на рис. Снятие пружин клапанов. Затем удалить с направляющей втулки поврежденный колпачок и оправкой напрессовать новый колпачок на направляющую втулку.

Рычаги клапанов

Проверить состояние рабочих поверхностей рычага, сопрягающихся со стержнем клапана, с кулачком распределительного вала и со сферическим концом регулировочного болта. Если на этих поверхностях появились задиры или риски, заменить рычаг новым.

Если обнаружена деформация или другие повреждения на втулке регулировочного болта рычага или на самом болте, заменить детали.

Убедиться, нет ли на пружинах трещин и не снизилась ли их упругость, для чего проверить деформацию пружин под нагрузкой (рис. Основные данные для проверки наружной пружины клапана двигателя мод. 2106, Основные данные для проверки внутренней пружины клапана двигателя мод. 2106, Схема проверки пружины рычага).

Для пружин рычагов (см. рис. Схема проверки пружины рычага) размер А (пружина в свободном состоянии) должен быть 35 мм, а размер В под нагрузкой (55 ± 6) Н [(5,5 ± 0,6)кгс] – 43 мм.

Прокладки головки блока цилиндров

Поверхности прокладки не должны иметь повреждений. Они должны быть ровными, без вмятин, трещин, вздутий и изломов. Отслоение обкладочного материала от арматуры не допускается.

На окантовке отверстий не должно быть трещин, прогаров и отслоений.

Однако, даже если снятая с двигателя прокладка соответствует вышеуказанным требованиям, при сборке двигателя рекомендуется заменить ее новой.

Проверка герметичности клапанов

Тщательно очистить седла и клапаны и установить головку блока цилиндров на подставку (рис. Проверка герметичности клапанов).

Вставить клапаны и соответствующие направляющие втулки и закрыть отверстия свечей зажигания пробками.

Установить приспособление в положение, указанное на рис. Проверка герметичности клапанов, и, сильно нажимая на рычаг создать резиновой грушей давление 0,5 кгс/м 2 .

В течение 10 сек не должно наблюдаться падения давления.

Если фаски клапанов и их седел не сопрягаются полностью, утечка воздуха будет отмечаться перемещением стрелки в сторону нуля. В этом случае повторить шлифование рабочей фаски клапана и седла на головке блока цилиндров, тщательно выполняя вышеуказанные операции.

Герметичность клапанов можно также проверить, налив керосин во впускные и выпускные полости головки блока цилиндров. При выдержке в течение 3 мин не должно наблюдаться течи керосина через клапаны.

Проверка герметичности головки блока цилиндров

Для гидравлического испытания на герметичность рубашки охлаждения головки блока цилиндров необходимо сделать следующее:

– установить на головку детали, входящие в комплект приспособления (рис. Проверка герметичности головки блока цилиндров на приспособлении);

– нагнетать насосом воду внутрь головки под давлением 5 кгс/м 2 .

В течение 2 мин не должно наблюдаться утечки воды из головки. При обнаружении трещин головку блока цилиндров заменить.

При разборке головки блока необходимо пометить все коромысла и распорные втулки, а также каждый клапан.

Для снятия клапанов применяется приспособление (см. рис. Съемник клапанов).

При сборке головки цилиндров необходимо проверить состояние и величину износа стержней клапанов и их направляющих втулок, рабочих фасок, седел и клапанных пружин. При каждой сборке головки цилиндров с клапанами после ремонта или после притирки клапанов уплотнительные шайбы тарелки пружин клапана обязательно заменять новыми, независимо от состояния.

При износе стержней клапанов заменить клапаны новыми.

При установке в головку стержни клапанов обязательно смазать графитной смазкой.

Шлифование рабочих фасок седел клапанов производить обязательно при замене направляющих втулок клапанов, а также при большом износе и биении фасок седел относительно оси отверстий направляющих втулок.

Порядок работ при этом аналогичен описанному выше для двигателя мод. 2106.

Считают, что клапан хорошо прилегает к седлу, если образовавшийся на головке клапана поясок краски располагается в средней части фаски, а ширина пояска (рис. Размеры фасок после дополнительного шлифования седла клапанов) находится в пределах 1,2–1,5 мм как для впускного, так и выпускного клапана.

Если указанное требование не выполнено, седло клапана следует дополнительно прошлифовать. Величина биения для фасок седел впускных и выпускных клапанов не должна превышать 0,05 мм.

Шлифование рабочей фаски клапана производится, когда на поверхности ее имеются следы прогара, раковины и другие повреждения. Для шлифования рабочих фасок клапанов применяется специальный станок.

При шлифовании следует снимать минимальный слой металла, чтобы вывести черноту, раковины и биение, имеющиеся на рабочей фаске клапана. При шлифовании следить, чтобы фаска не выходила на острие и всегда оставался цилиндрический поясок не менее 0,5 мм.

В случае износа направляющих втулок более чем на 0,08 мм их выпрессовывают в направлении камеры сгорания наружу с помощью специальной оправки и молотка или под прессом. Затем в головке цилиндров, из которой выпрессована втулка, развернуть отверстие до диаметра 15,12–15,142 мм; далее:

– запрессовать в развернутое отверстие в головке цилиндров ремонтную втулку, имеющую увеличенный на 0,15 мм наружный диаметр (15,172–15,184 мм). Запрессовку следует производить оправкой, с помощью которой производилась выпрессовка. Перед запрессовкой направляющие втулки, изготовленные из металлокерамики, предварительно пропитать в моторном масле в течение не менее 1,5 ч. При запрессовке выдержать размер, указанный на рис. Положение направляющих втулок клапанов после их запрессовки в головку цилиндров двигателей мод.331, 3317 и 3313;

– развернуть отверстие в запрессованной втулке до диаметра 8,008–8,026 мм. При этом овальность и конусность не должны быть более 0,006 мм. После развертывания отверстия проверить прямолинейность втулки оправкой диаметр 7,995 мм, которая должна свободно проходить на всю длину втулки.

Следует иметь в виду, что усилие, создаваемое пружиной, уменьшается, если фаска клапана и фаска седла были подвергнуты шлифованию, так как при этом увеличивается рабочая высота пружины и, следовательно, уменьшается усилие прижатия клапана к седлу. Поэтому при сборке деталей клапанного механизма под опорные тарелки пружин надо подкладывать дополнительные шайбы. Толщину шайб выбирать так, чтобы при закрытом клапане длина большой пружины была 36,5 мм.

При каждой разборке клапанного механизма следует производить замену старых уплотнительных шайб 1 (рис. Конструкция уплотнения зазора между сухарями клапана двигателей мод. 331, 3317 и 3313) новыми. Окончательную проверку уплотнительных шайб производить после сборки головки цилиндров.

Для этого установить головку так, чтобы оси каждого ряда клапанов были поочередно вертикальны, и в зазоры между сухарями налить бензин. Если бензин остается длительное время в зазорах между сухарями, то уплотнительные шайбы обеспечивают уплотнение. У клапанов, где просачивается бензин, заменить уплотнительные шайбы.

Проверку герметичности клапанов можно осуществлять по просачиванию керосина, заливаемого в камеру сгорания.

В случае негерметичности клапанов следует произвести их притирку.

При притирке не снимать с рабочих фасок клапанов и седел слишком много металла, так как это сокращает количество ремонтов седла и клапана и тем самым уменьшает общую продолжительность их службы. К концу притирки уменьшить содержание наждачного порошка в притирочной пасте, а с момента, когда притертые поверхности станут совершенно гладкими и примут ровный сероватый цвет, притирку вести только на одном чистом масле. Внешним признаком удовлетвори-тельной притирки является однотонный матово-серый цвет (без черных пятен) на рабочих поверхностях головки клапана и его седла.

Copyright © 2007-2022 Все права защищены. Все торговые марки являются собственностью их владельцев.

Читайте также: