Замена игольчатого клапана на оке

Добавил пользователь Валентин П. Обновлено: 19.09.2024

Необходимость полной разборки карбюратора возникает в случаях, когда промывка и регулировка с частичной разборкой не приводят к восстановлению его работоспособности.

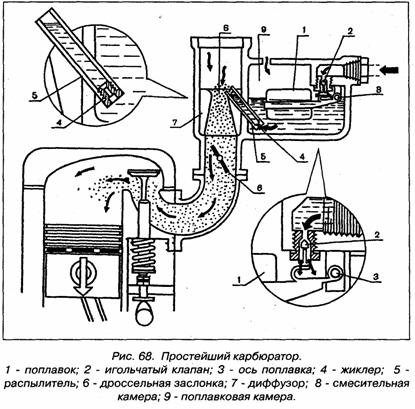

Карбюраторы моделей 1111 и 11113 имеют одинаковую конструкцию. Они различаются только некоторыми тарировочными данными (табл. 2.3). Карбюратор мод. 11113 имеет маркировку главного топливного жиклера второй камеры 102,5 (вместо 95 у мод. 1111), диаметр главного воздушного жиклера 1,70 мм (вместо 1,80) и маркировку топливного жиклера системы холостого хода 42 (вместо 41).

Следует учитывать, что на заводе-изготовителе начальные регулировки каждого карбюратора подбирают индивидуально, так как низка точность изготовления. Поэтому у карбюраторов обеих моделей могут оказаться одинаковые топливные жиклеры системы холостого хода — обращайте внимание на маркировку этого жиклера в карбюраторе вашего автомобиля.

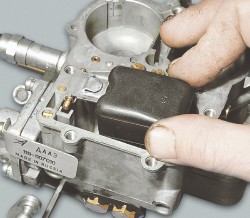

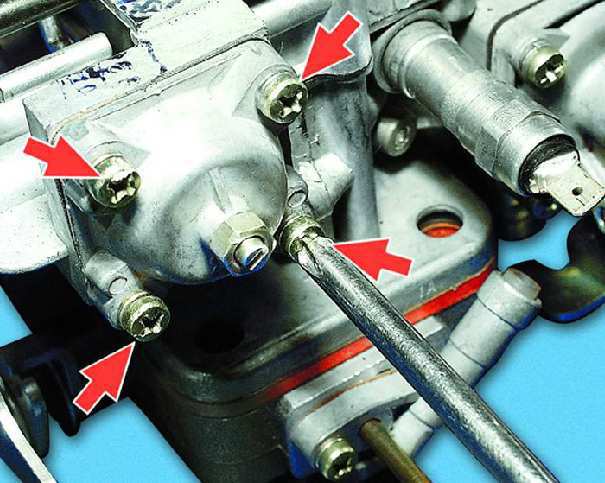

2. Выверните четыре винта крепления крышки пускового устройства.

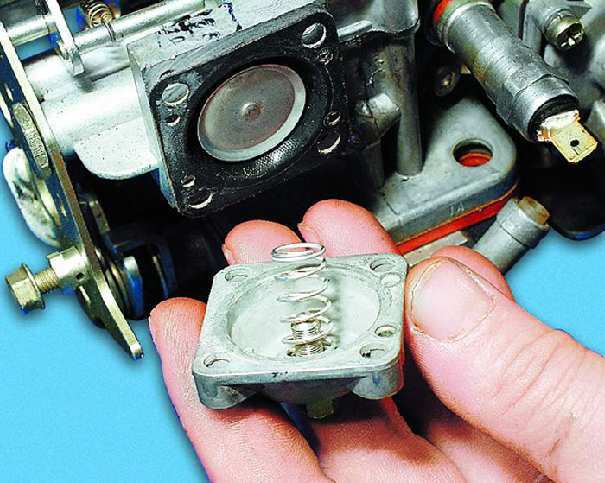

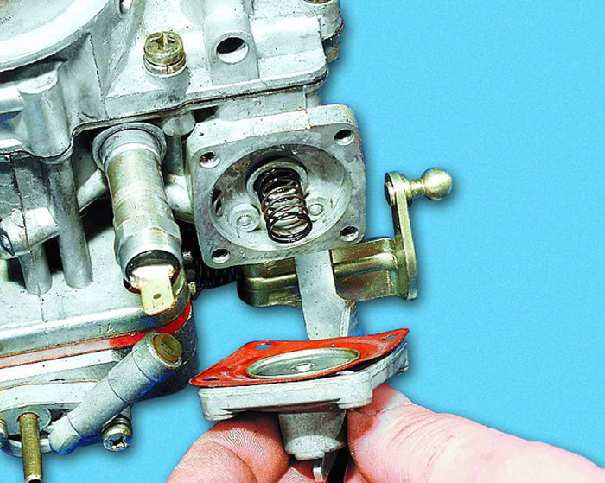

3. Снимите крышку вместе с пружиной.

4. Осторожно выньте диафрагму пускового устройства со штоком.

5. Выверните четыре винта крепления крышки ускорительного насоса.

6. Снимите крышку с рычагом привода и диафрагмой ускорительного насоса.

6. Выньте пружину.

7. Выньте пластмассовую заглушку из корпуса регулировочного винта (если ее не вынимали ранее, при регулировке холостого хода).

8. Выверните регулировочный винт и выньте его из корпуса.

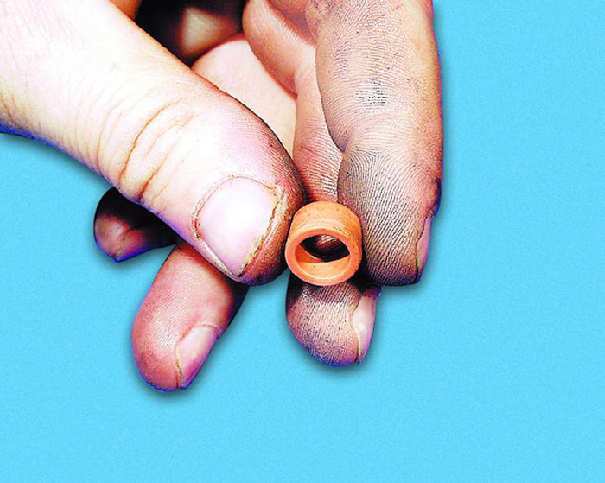

9. Замените порванное или потерявшее упругость уплотнительное кольцо регулировочного винта.

10. Выверните два винта крепления корпуса регулировочного винта.

11. Снимите корпус и уплотнительную прокладку. Порванную или сильно обжатую прокладку замените.

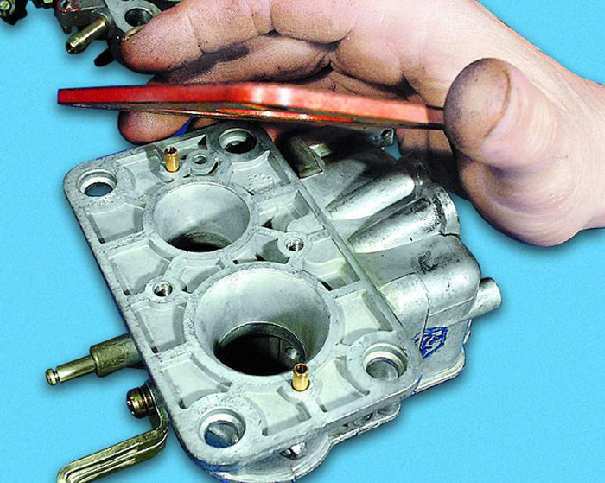

12. Выверните пять винтов крепления крышки карбюратора и аккуратно снимите крышку карбюратора, стараясь не повредить уплотнительную прокладку.

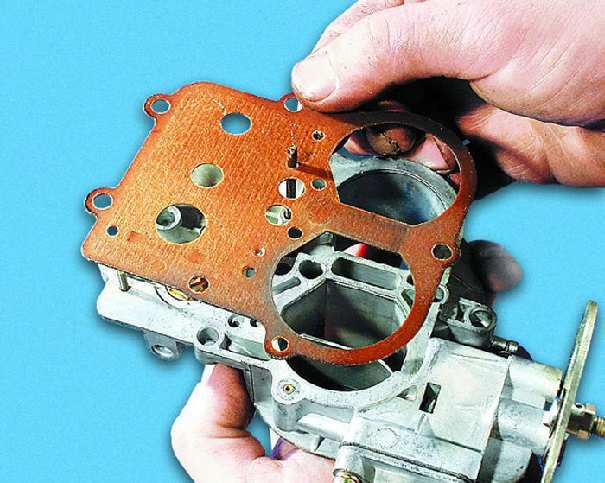

13. Снимите прокладку крышки. Порванную или сильно обжатую прокладку замените.

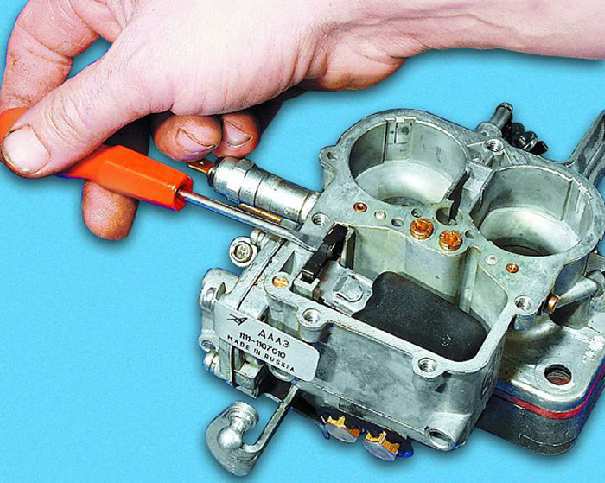

14. Выверните из крышки топливный клапан.

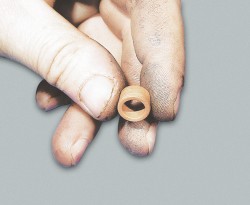

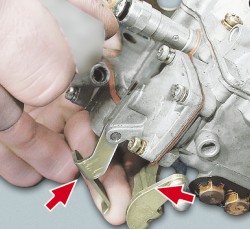

15. Осмотрите уплотнительное медное кольцо клапана. Сильно обжатое кольцо замените.

16. При необходимости выверните ось рычага управления воздушной заслонкой.

17. Снимите рычаг управления воздушной заслонкой, шарик фиксации рычага и пружину. Делайте это осторожно: подпружиненный шарик может потеряться. Сломанную пружину замените.

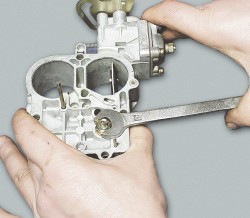

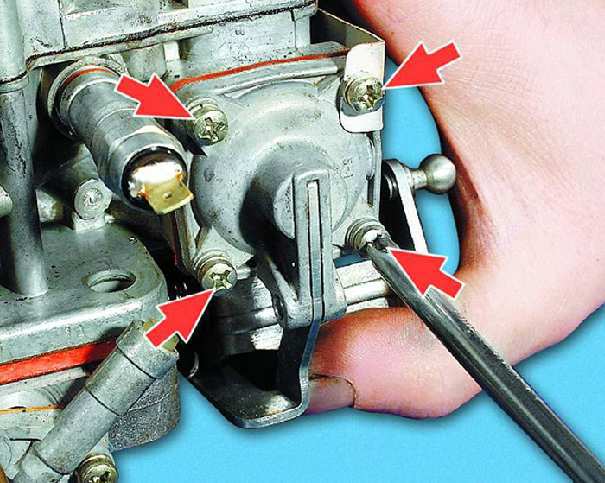

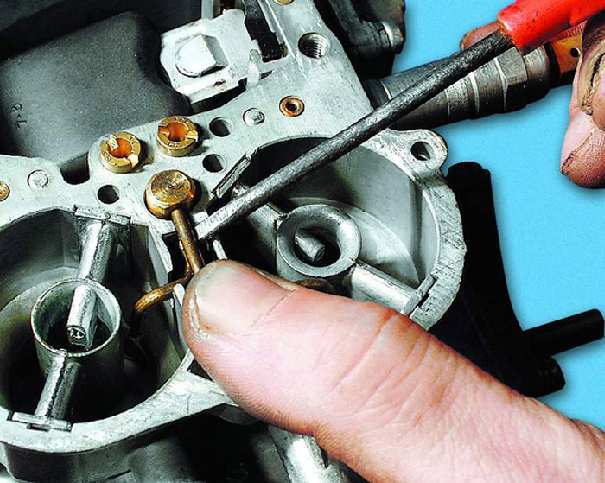

18. Осторожно поддев отверткой.

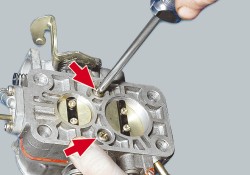

19. . выньте корпус распылителей ускорительного насоса.

20. Замените порванное или потерявшее упругость уплотнительное кольцо.

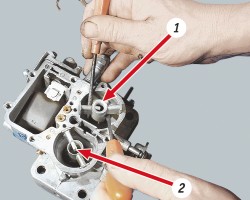

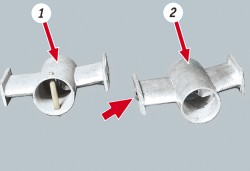

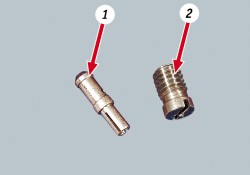

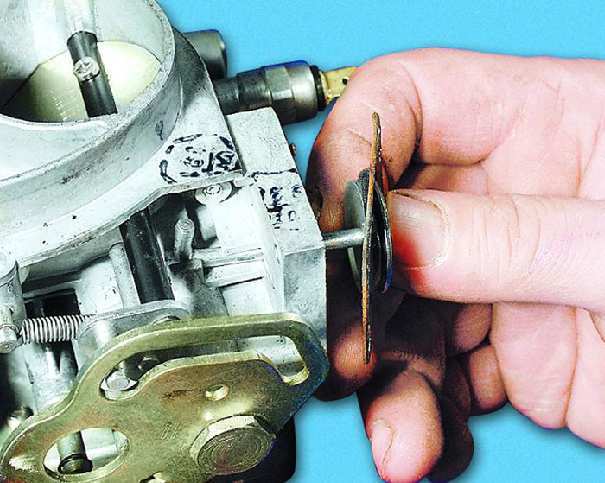

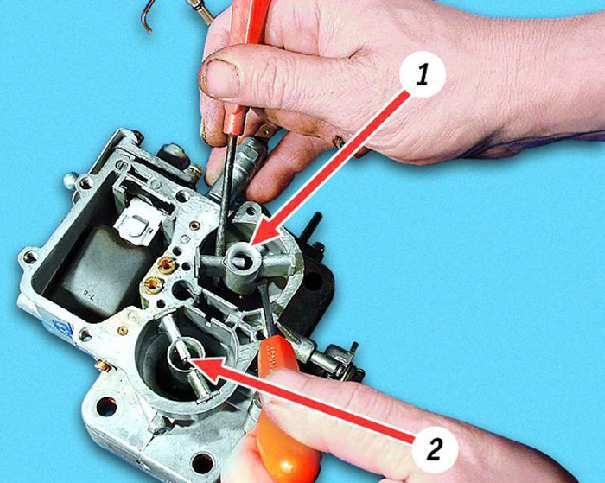

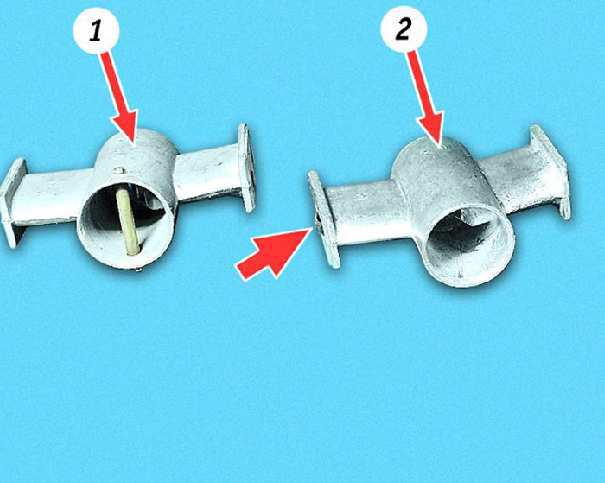

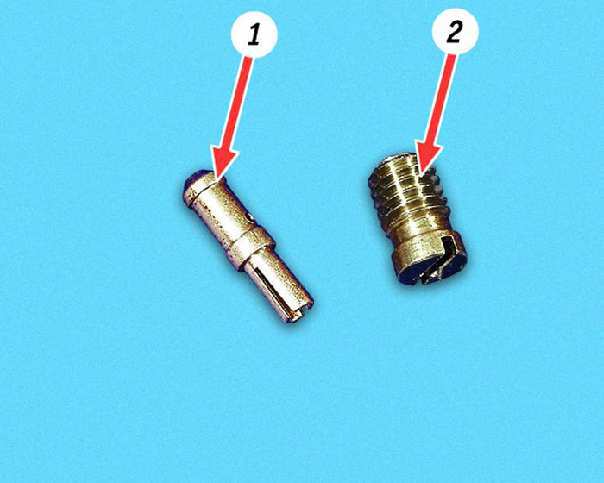

21. При необходимости, поддев двумя отвертками, выньте распылитель 1 из первой камеры и распылитель 2 из второй камеры.

Обратите внимание: распылитель 1 первой камеры в отличие от распылителя 2 второй камеры имеет поперечный штифт, а в торцы ножек распылителей вставлены пружинные фиксаторы. Не потеряйте их.

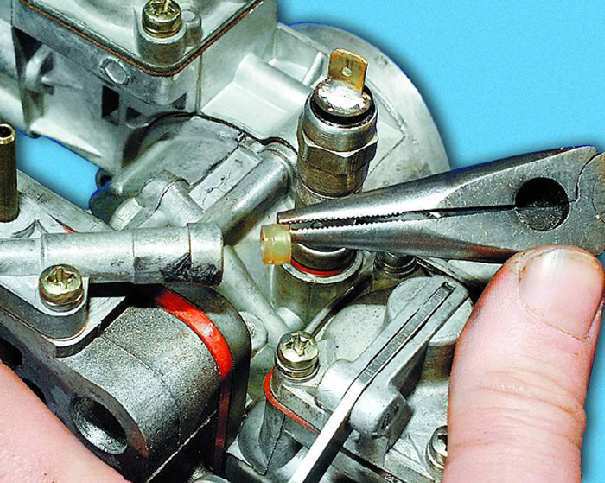

22. Поддев отверткой, снимите фиксатор оси поплавка.

23. Выньте поплавок вместе с осью из корпуса карбюратора.

24. Выньте ось поплавка из кронштейна.

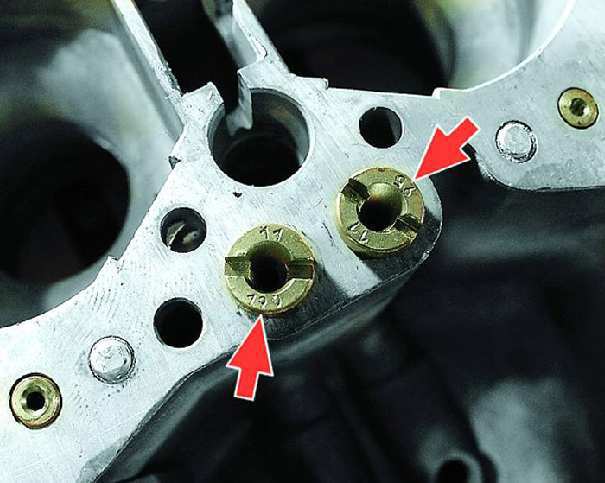

25. Выверните главные воздушные жиклеры из корпуса карбюратора. Обратите внимание: жиклеры имеют разную маркировку. Не перепутайте их местами.

26. Выньте жиклеры с эмульсионными трубками из корпуса.

27. Выверните электромагнитный клапан, если он не был вывернут при снятии карбюратора.

28. Выньте из клапана топливный жиклер холостого хода.

29. Поддев отверткой, снимите стопорную пластину пробок главных топливных жиклеров.

30. Выверните пробки.

Обратите внимание: под пробками установлены медные уплотнительные шайбы. Сильно обжатые шайбы замените.

31. Выверните главные топливные жиклеры из корпуса карбюратора.

Обратите внимание на маркировку жиклеров. У карбюраторов мод. 11113 она разная. Не перепутайте жиклеры.

32. Выверните держатель топливного жиклера переходной системы второй камеры.

33. Выньте из держателя топливный жиклер переходной системы второй камеры.

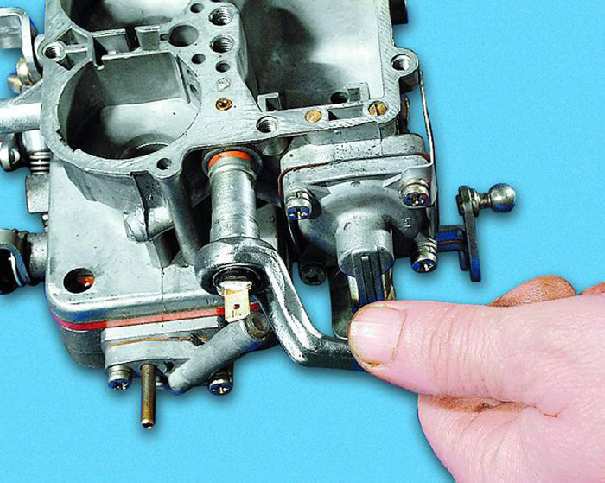

34. Снимите возвратную пружину промежуточного рычага дроссельной заслонки второй камеры.

35. Выверните два винта крепления корпуса дроссельных заслонок к корпусу карбюратора.

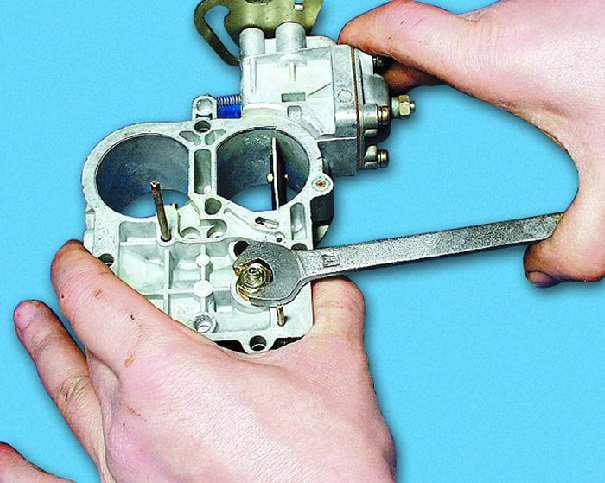

36. Разъедините корпуса карбюратора и дроссельных заслонок и снимите теплоизоляционную прокладку.

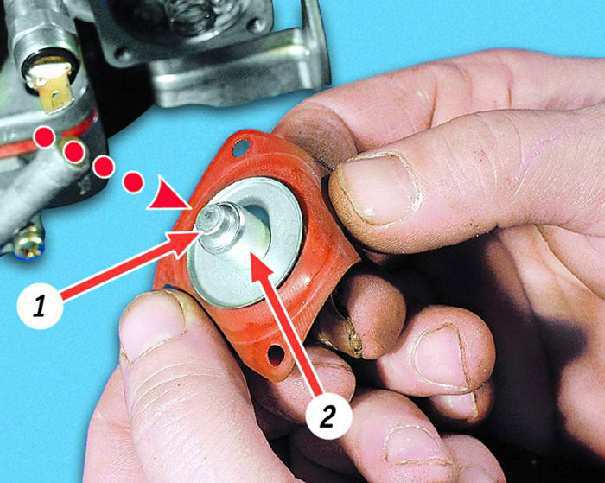

37. Диафрагма ускорительного насоса не должна иметь надрывов и расслоений. Толкатель 1 опорной чашки диафрагмы должен перемещаться без заеданий в корпусе чашки 2 и четко возвращаться демпфирующей пружиной в исходное положение. Демпфирующая пружина толкателя не должна иметь остаточной деформации и должна быть значительно более жесткой, чем возвратная пружина диафрагмы, иначе резко снизится подача насоса. Для сравнения жесткости пружин сожмите между указательным и большим пальцами центральную чашку диафрагмы с приложенной к ней в рабочем положении возвратной пружиной. Если соотношение упругости пружин оптимально, сначала должна сжаться до соприкосновения витков возвратная пружина и только после этого должен начать перемещаться в чашке толкатель диафрагмы. При ослаблении демпфирующей пружины замените диафрагму в сборе, так как она неразборная.

38. Диафрагма пускового устройства не должна иметь надрывов и расслоений. Шток должен быть надежно закреплен в чашке диафрагмы, а картонная уплотнительная прокладка не должна быть надорвана или сильно обжата.

Рекомендуем при каждой разборке карбюратора для повышения надежности ускорительного насоса и пускового устройства заменять диафрагмы новыми, так как деформированная работавшая диафрагма при повторной установке займет другое положение и будет иметь заведомо сниженный ресурс.

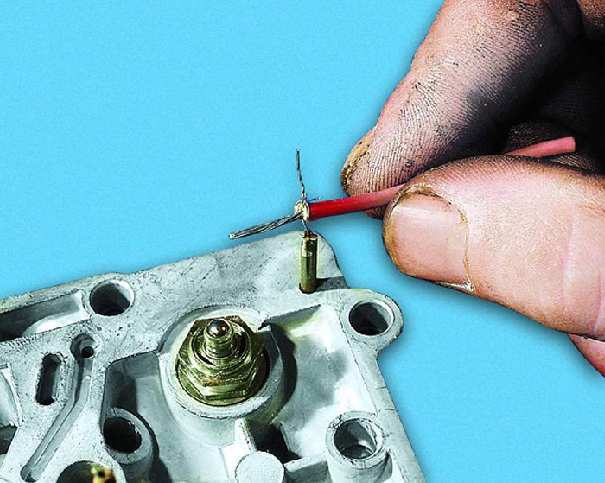

39. Проверьте топливный клапан. Его игла должна легко перемещаться в седле и не должна иметь большого радиального люфта. Шарик иглы должен легко перемещаться в ее гнезде и четко возвращаться демпфирующей пружиной в исходное положение.

40. Осмотрите регулировочный винт и его уплотнительное кольцо. Конусный хвостовик винта и резьба не должны иметь повреждений. Уплотнительное кольцо не должно быть надорвано или сильно обжато.

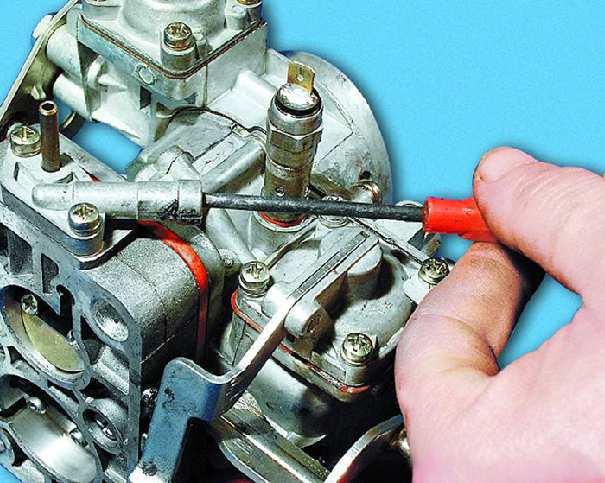

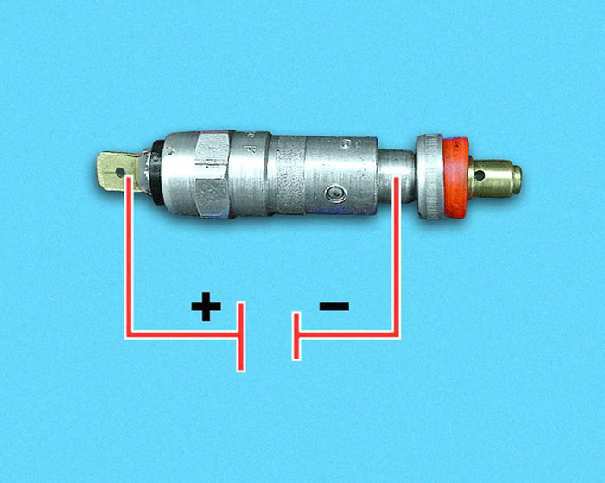

41. Установите топливный жиклер холостого хода на электромагнитный клапан. Проверьте электромагнитный клапан, подключив его по приведенной схеме. При подаче напряжения его сердечник должен с щелчком втягиваться в обмотку, а при отключении — полностью возвращаться в исходное положение.

42. Резиновое уплотнительное кольцо электромагнитного клапана не должно быть надорвано или сильно обжато.

43. Обратите внимание на маркировку топливного жиклера холостого хода и при замене устанавливайте такой же новый жиклер. Стенки корпуса жиклера не должны быть деформированы от чрезмерной затяжки.

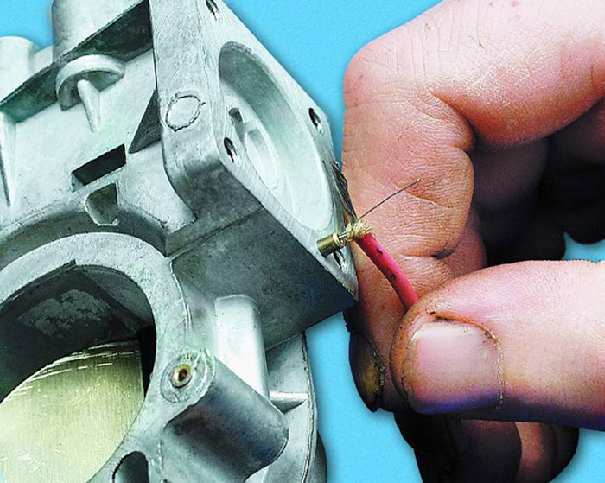

44. При необходимости прочистите жиклер тонкой медной проволокой или леской.

45. Проверьте блок распылителей ускорительного насоса. При потряхивании в руке шарик обратного клапана, расположенный внутри корпуса блока, должен с щелчками перемещаться.

46. При необходимости прочистите отверстия распылителей тонкой медной проволокой.

47. Обратите внимание на маркировку блока распылителей и при замене новым устанавливайте такой же.

48. Осмотрите поплавок и детали его крепления. Если поплавок негерметичен или поврежден его кронштейн, замените поплавок новым, проверив его массу, которая должна быть не более 8,01 г. Окисленную ось поплавка зачистите мелкой наждачной шкуркой. Сильно деформированный фиксатор оси замените. Поверхность язычка кронштейна поплавка не должна иметь забоин и глубокой выработки в месте его контакта с демпфирующим шариком. При необходимости выработку можно устранить шлифовкой язычка нулевой наждачной бумагой.

49. Замените надорванную или сильно обжатую прокладку крышки карбюратора.

Форма отпечатков на уплотнительных прокладках служит критерием правильности геометрических размеров уплотняемых поверхностей. При их искажении отпечатки на прокладках будут прерывистыми.

50. Стенки и отверстия топливного жиклера 1 переходной системы не должны быть деформированы чрезмерной затяжкой. Резьба и шлиц держателя 2 не должны быть повреждены. Обратите внимание на маркировку жиклера и при необходимости заменяйте его таким же.

51. Прочистите жиклер тонкой медной проволокой или леской.

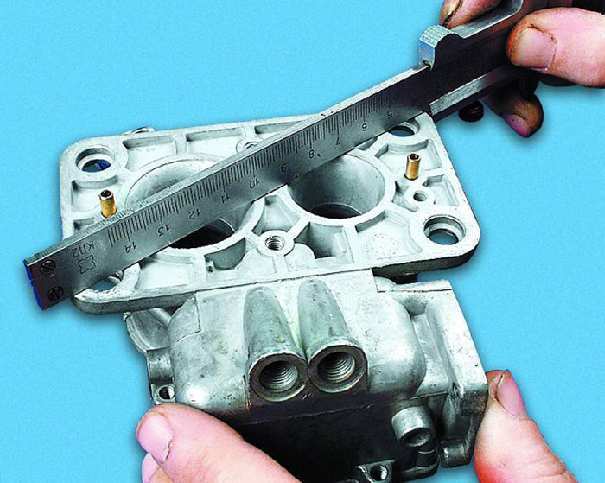

52. Осмотрите привалочные поверхности корпуса карбюратора.

53. корпуса дроссельных заслонок и.

54. . фланца блока регулировочного винта холостого хода. Они не должны иметь сколов и забоин.

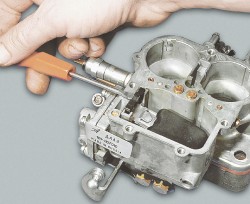

55. Проверьте привалочные поверхности на коробление от чрезмерной затяжки крепежными деталями. Для этого приложите к поверхности в нескольких направлениях хвостовик штангенциркуля или металлическую линейку. Зазор между поверхностью и линейкой должен быть не более 0,02 мм. При необходимости отрихтуйте поверхность легкими ударами молотка через оправку из мягкого металла и притрите мелкозернистой наждачной шкуркой. Если притирка сделана качественно, на всей уплотняющей поверхности образуется сплошной след без пропусков.

56. Прочистите тонкой медной проволокой или леской демпфирующий жиклер канала подвода разрежения к диафрагменному механизму пускового устройства в крышке карбюратора.

57. . отверстие переходной втулки этого канала.

58. . жиклер топливозаборной трубки инерционного экономайзера.

59. . жиклер топливозаборной трубки эконостата.

60. . воздушный жиклер переходной системы второй камеры в корпусе карбюратора и.

61. . выходное отверстие переходной системы второй камеры в корпусе дроссельных заслонок.

62. Соберите карбюратор в порядке, обратном разборке с учетом нижеизложенных требований.

Чтобы не повредить жиклеры и не нарушить их калибровку при установке в резьбовые отверстия корпуса карбюратора, не прикладывайте чрезмерных усилий при затягивании и пользуйтесь только совершенно исправными, точно подобранными по размеру отвертками.

64. При сборке пускового устройства и ускорительного насоса установите их крышки, не затягивая винты крепления. Полностью крест-накрест затяните винты, предварительно утопив отверткой до упора шток диафрагмы пускового устройства.

65. . и отведя до упора рычаг привода ускорительного насоса.

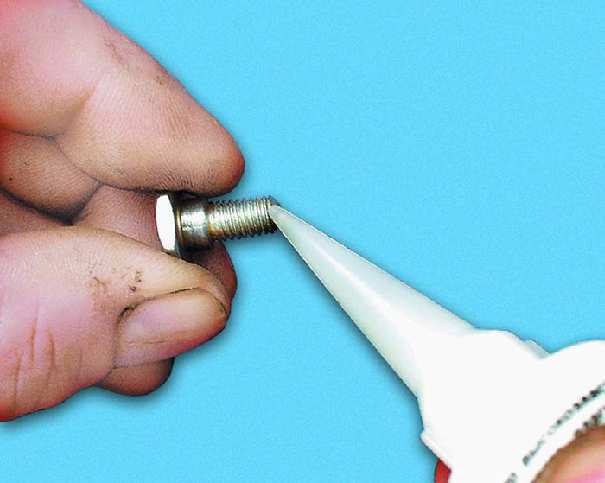

66. Перед установкой оси рычага управления воздушной заслонкой для предотвращения самоотворачивания смажьте ее торец и 1–1,5 крайние нити резьбы клеем-герметиком УГ9, составом Loktite 243 или аналогичным.

67. Если вы используете при сборке поплавок из ремонтного комплекта, обязательно проверьте его массу. Она должна быть не более 8,01 г.

Снимите карбюратор с автомобиля (см. подраздел 10.10.7.).

Необходимость полной разборки карбюратора возникает в случаях, когда промывка и регулировка с частичной разборкой не приводят к восстановлению его работоспособности.

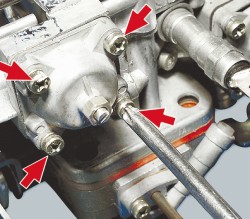

1. Отверните четыре винта крепления крышки пускового устройства.

2. Снимите крышку вместе с пружиной.

3. Осторожно выньте диафрагму пускового устройства со штоком.

4. Отверните четыре винта крепления крышки ускорительного насоса.

5. Снимите крышку с рычагом привода и диафрагмой ускорительного насоса.

6. Выньте пружину.

7. Выньте пластмассовую заглушку из корпуса регулировочного винта.

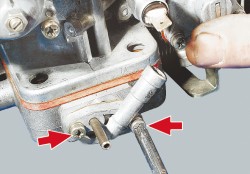

8. Выверните регулировочный винт и.

9. . выньте его из корпуса.

10. Замените порванное или потерявшее упругость уплотнительное кольцо регулировочного винта.

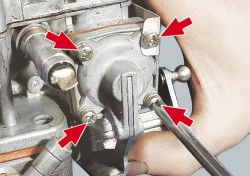

11. Отверните два винта крепления корпуса регулировочного винта.

12. Снимите корпус и уплотнительную прокладку. Порванную или сильно обжатую прокладку замените.

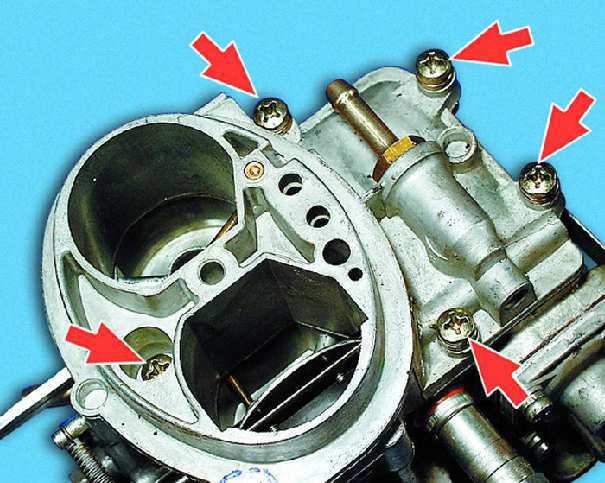

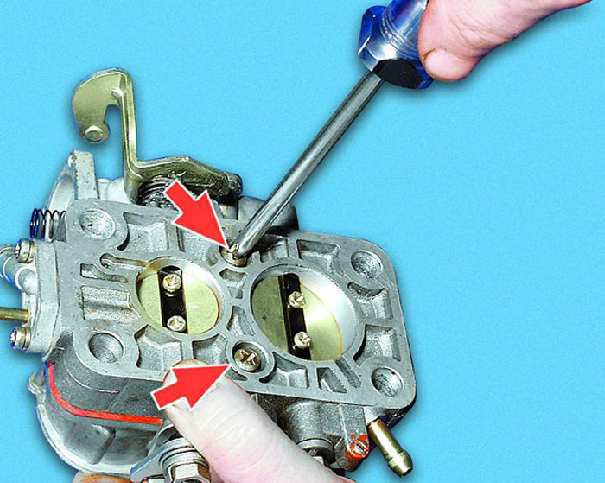

13. Отверните пять винтов крепления крышки карбюратора.

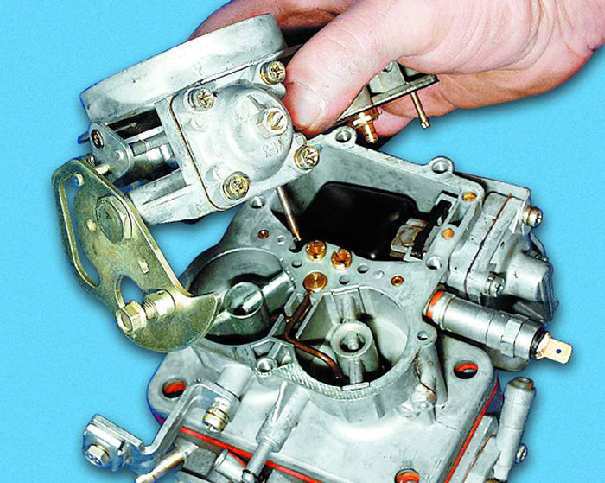

14. Снимите крышку карбюратора.

15. Снимите прокладку крышки. Порванную или сильно обжатую прокладку замените.

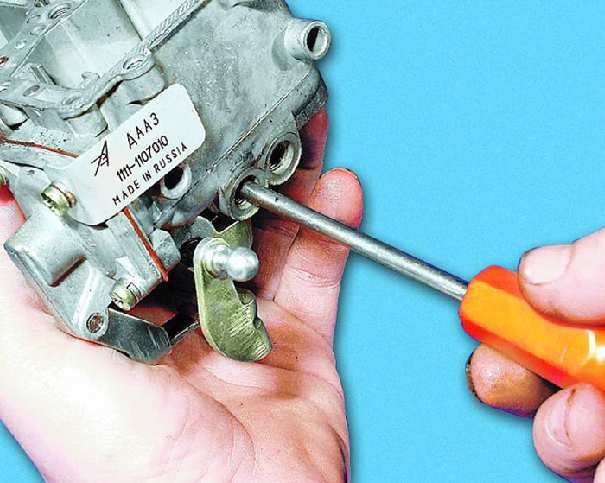

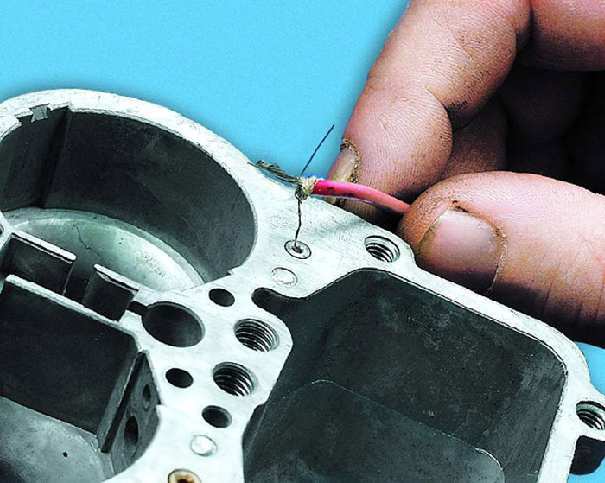

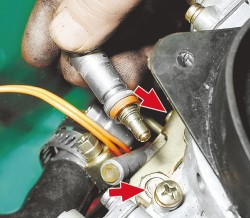

16. Выверните из крышки топливный клапан.

17. Осмотрите уплотнительное медное кольцо клапана. Сильно обжатое кольцо замените.

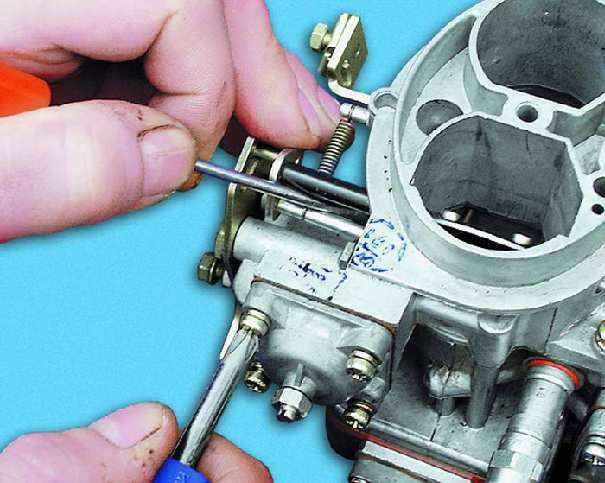

18. При необходимости отверните ось рычага управления воздушной заслонкой.

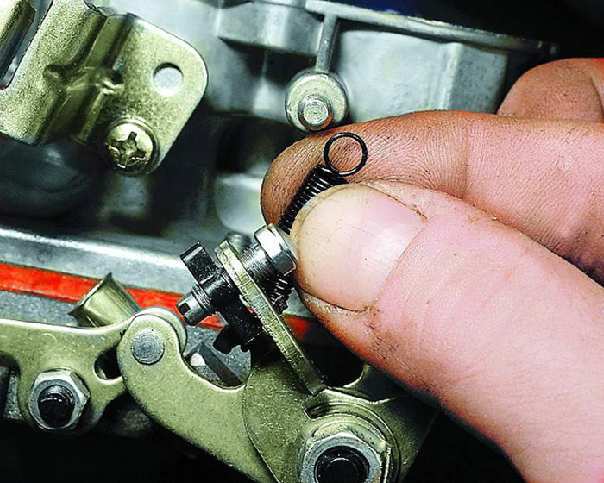

19. Снимите рычаг управления воздушной заслонкой, шарик фиксации рычага и пружину. Делайте это осторожно: подпружиненный шарик может потеряться. Сломанную пружину замените.

20. Осторожно поддев отверткой.

21. . выньте корпус распылителей ускорительного насоса.

22. Замените порванное или потерявшее упругость уплотнительное кольцо.

23. При необходимости, поддев двумя отвертками, выньте распылитель 1 из первой камеры и распылитель 2 из второй камеры.

24. Обратите внимание: распылитель 1 первой камеры в отличие от распылителя 2 второй камеры имеет поперечный штифт, а в торцы ножек распылителей вставлены пружинные фиксаторы. Не потеряйте их.

25. Поддев отверткой, снимите фиксатор оси поплавка.

26. Выньте поплавок вместе с осью из корпуса карбюратора.

27. Выньте ось поплавка из кронштейна.

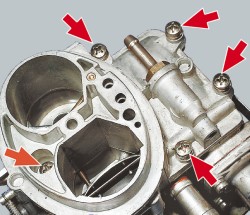

28. Выверните главные воздушные жиклеры из корпуса карбюратора. Обратите внимание: жиклеры имеют разную маркировку. Не перепутайте их местами.

29. Выньте жиклеры с эмульсионными трубками из корпуса.

30. Выверните электромагнитный клапан ЭПХХ.

31. Выньте из клапана топливный жиклер холостого хода.

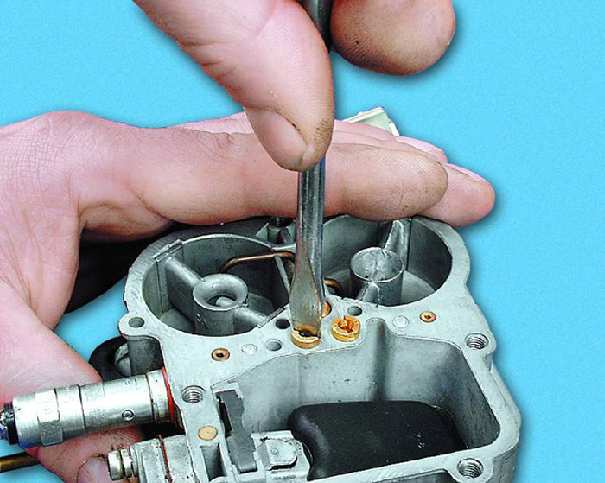

32. Поддев отверткой, снимите стопорную пластину пробок главных топливных жиклеров.

33. Выверните пробки. Обратите внимание: под пробками установлены медные уплотнительные шайбы. Сильно обжатые шайбы замените.

34. Выверните главные топливные жиклеры из корпуса карбюратора.

35. Обратите внимание на маркировку жиклеров. У карбюраторов мод. 11113 она разная. Не перепутайте жиклеры.

36. Выверните держатель топливного жиклера переходной системы второй камеры.

37. Выньте из держателя топливный жиклер переходной системы второй камеры.

38. Снимите возвратную пружину промежуточного рычага дроссельной заслонки второй камеры.

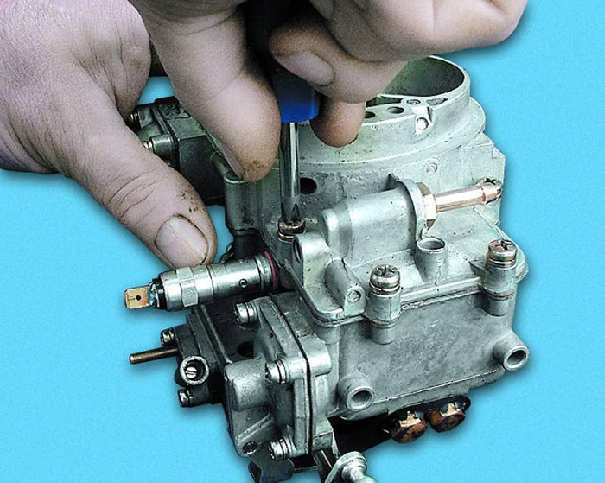

39. Отверните два винта крепления корпуса дроссельных заслонок к корпусу карбюратора.

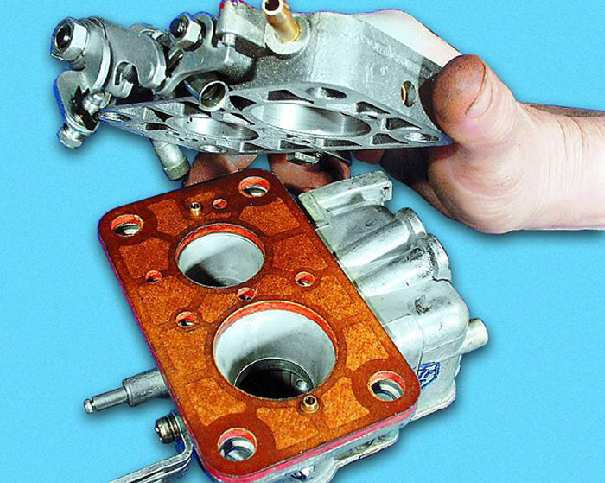

40. Разъедините корпуса карбюратора и дроссельных заслонок.

41. Снимите теплоизоляционную прокладку.

42. Диафрагма ускорительного насоса не должна иметь надрывов и расслоений. Толкатель 1 опорной чашки диафрагмы должен перемещаться без заеданий в корпусе чашки 2 и четко возвращаться демпфирующей пружиной в исходное положение.

43. Диафрагма пускового устройства не должна иметь надрывов и расслоений. Шток должен быть надежно закреплен в чашке диафрагмы, а картонная уплотнительная прокладка не должна быть надорвана или сильно обжата.

44. Проверьте топливный клапан. Его игла должна легко перемещаться в седле и не должна иметь большого радиального люфта. Шарик иглы должен легко перемещаться в ее гнезде и четко возвращаться демпфирующей пружиной в исходное положение.

45. Осмотрите регулировочный винт и его уплотнительное кольцо. Конусный хвостовик винта и резьба не должны иметь повреждений. Уплотнительное кольцо не должно быть надорвано или сильно обжато.

46. Установите топливный жиклер холостого хода на электромагнитный клапан. Проверьте электромагнитный клапан, подключив его по приведенной схеме. При подаче напряжения его сердечник должен с щелчком втягиваться в обмотку, а при отключении – полностью возвращаться в исходное положение.

47. Резиновое уплотнительное кольцо электромагнитного клапана не должно быть надорвано или сильно обжато.

48. Обратите внимание на маркировку топливного жиклера холостого хода и при замене устанавливайте такой же новый жиклер. Стенки корпуса жиклера не должны быть деформированы от чрезмерной затяжки.

49. При необходимости прочистите жиклер тонкой медной проволокой или леской.

50. Проверьте блок распылителей ускорительного насоса. При потряхивании в руке шарик обратного клапана, расположенный внутри корпуса блока, должен с щелчками перемещаться.

51. При необходимости прочистите отверстия распылителей тонкой медной проволокой.

52. Обратите внимание на маркировку блока распылителей и при замене новым устанавливайте такой же.

53. Осмотрите поплавок и детали его крепления. Если поплавок негерметичен или поврежден его кронштейн, замените поплавок новым, проверив его массу, которая должна быть не более 8,01 г. Окисленную ось поплавка зачистите мелкой наждачной шкуркой. Сильно деформированный фиксатор оси замените.

54. Замените надорванную или сильно обжатую прокладку крышки карбюратора.

55. Стенки и отверстия топливного жиклера 1 переходной системы не должны быть деформированы чрезмерной затяжкой. Резьба и шлиц держателя 2 не должны быть повреждены.

56. Обратите внимание на маркировку жиклера и при необходимости заменяйте его таким же.

57. Прочистите жиклер тонкой медной проволокой или леской.

58. Осмотрите привалочные поверхности корпуса карбюратора.

59. . корпуса дроссельных заслонок и.

60. . фланца блока регулировочного винта холостого хода. Они не должны иметь сколов и забоин.

61. Проверьте привалочные поверхности на коробление от чрезмерной затяжки крепежными деталями. Для этого приложите к поверхности в нескольких направлениях хвостовик штангенциркуля или металлическую линейку. Зазор между поверхностью и линейкой должен быть не более 0,02 мм. При необходимости отрихтуйте поверхность легкими ударами молотка через оправку из мягкого металла и притрите мелкозернистой наждачной шкуркой.

62. Прочистите тонкой медной проволокой или леской демпфирующий жиклер канала подвода разрежения к диафрагменному механизму пускового устройства в крышке карбюратора.

63. . отверстие переходной втулки этого канала.

64. . жиклер топливозаборной трубки инерционного экономайзера.

65. . жиклер топливозаборной трубки эконостата.

66. . воздушный жиклер переходной системы второй камеры в корпусе карбюратора и.

67. . выходное отверстие переходной системы второй камеры в корпусе дроссельных заслонок.

68. Соберите карбюратор в порядке, обратном разборке. При этом, чтобы не повредить жиклеры и не нарушить их калибровку при установке в резьбовые отверстия корпуса карбюратора, не прикладывайте чрезмерных усилий при затягивании и пользуйтесь только совершенно исправными, точно подобранными по размеру отвертками.

69. Винты крепления крышки карбюратора, а также крышек пускового устройства и ускорительного насоса затягивайте плотно, но без чрезмерных усилий. Не заменяйте штатные пружинные стопорные шайбы (“гроверы”) более жесткими, повреждающими мягкие поверхности корпусных деталей карбюратора.

70. При сборке пускового устройства и ускорительного насоса установите их крышки, не затягивая винты крепления. Полностью крест-накрест затяните винты, предварительно утопив отверткой до упора шток диафрагмы пускового устройства.

71. . и отведя до упора рычаг привода ускорительного насоса.

72. Перед установкой оси рычага управления воздушной заслонкой для предотвращения самоотворачивания смажьте ее торец и 1–1,5 крайние нити резьбы клеем-герметиком УГ-9, составом Loktite 243 или аналогичным.

73. Если вы используете при сборке поплавок из ремонтного комплекта, обязательно проверьте его массу. Она должна быть не более 8,01 г.

74. Прокладки и диафрагмы устанавливайте только “всухую”, без применения каких-либо герметизирующих составов. Герметик неизбежно попадет в каналы карбюратора и выведет его из строя.

Многие неисправности карбюратора можно устранить, не снимая его с двигателя и лишь частично разобрав. Обычно карбюратор разбирают частично при непредвиденных отказах и разрегулировках. К таким дефектам можно отнести нарушения в работе пневмопривода второй камеры, дозирующих элементов системы холостого хода и переходной, клапана подачи топлива, пускового устройства, ускорительного насоса, а также осмоление элементов системы вентиляции картера и др.

Если выявленный дефект невозможно устранить, не снимая карбюратор с двигателя, его необходимо демонтировать. В дальнейшем его можно частично или полностью разобрать. Кроме того, карбюратор снимают для регулировки рычажного механизма привода дроссельных заслонок, а также с целью тщательной промывки.

Прежде чем снять карбюратор, твердо убедитесь в правильности определения дефекта.

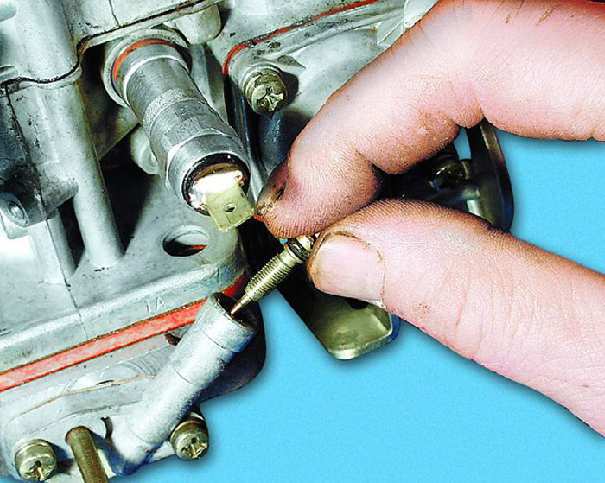

4. С помощью отвертки отсоедините наконечник промежуточной тяги от рычага дроссельной заслонки.

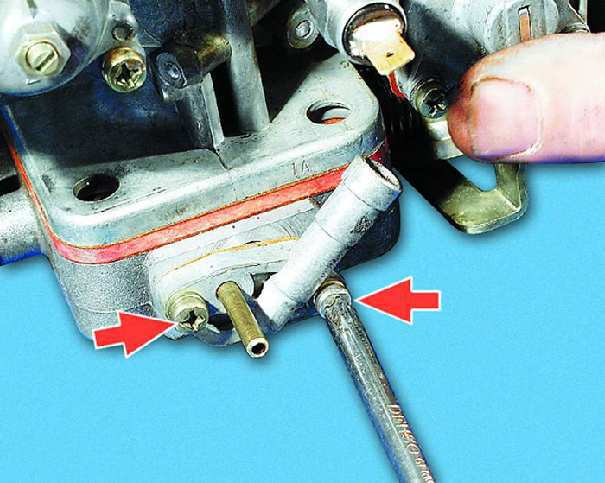

5. Отсоедините шланг малой ветви вентиляции картера от штуцера карбюратора.

Шланг ничем не закреплен и удерживается на патрубке карбюратора только за счет плотной посадки.

6. Отсоедините провода от электромагнитного запорного клапана системы холостого хода.

7. Отсоедините шланг вакуумного регулятора от штуцера карбюратора.

8. Ослабьте затяжку хомута и отсоедините шланг подвода топлива от штуцера на карбюраторе.

Чтобы из шланга не вытекал бензин, заглушите его отверстие любым доступным способом (например, болтом подходящего диаметра).

Категорически запрещено снимать с патрубка карбюратора шланг подвода топлива, не ослабляя затяжку хомута. При этом может ослабнуть посадка патрубка в крышке карбюратора, и он будет выдавлен из гнезда давлением бензина при работающем двигателе, что может привести к пожару.

9. Чтобы получить более удобный доступ к гайкам заднего крепления карбюратора (по ходу автомобиля), выверните электромагнитный клапан.

10. . снимите его и отверните две гайки заднего крепления карбюратора.

11. Снимите кронштейн воздушного фильтра.

12. Отверните две гайки переднего крепления карбюратора.

13. Снимите карбюратор со шпилек, стараясь не повредить расположенную под ним уплотнительную прокладку. Если прокладка прилипла к фланцу карбюратора и снялась вместе с ним, осторожно отделите ее лезвием ножа. Если предполагаете оставить прежнюю прокладку, установите ее на шпильки впускной трубы в том же положении, в каком она была до снятия, так как она обжимается в соответствии с формой каналов на нижнем фланце карбюратора. Сильно обжатую прокладку замените.

14. Закройте чистой тряпкой отверстие во впускной трубе, чтобы в трубу не попали посторонние предметы.

15. Устанавливайте карбюратор в порядке, обратном снятию.

Закрепляя карбюратор на двигателе, соблюдайте два основных правила:

– во время затягивания гаек крепления карбюратора двигатель должен быть холодным. Если эту операцию провести на прогретом двигателе, после остывания соединение ослабнет, и под карбюратор в систему впуска будет подсасываться лишний воздух, нарушающий нормальную работу двигателя;

– гайки постепенно подтягивайте крестнакрест без чрезмерных усилий. При слишком сильной затяжке гаек деформируется фланец корпуса карбюратора, растрескивается теплоизоляционная прокладка между ним и корпусом дроссельных заслонок и между ними появляется не компенсируемый даже новой прокладкой зазор, через который также подсасывется воздух.

Карбюраторные автомобили славятся своей повышенной ремонтопригодностью и в этом есть определенная доля правды. Ведь, разобравшись с устройством такого автомобиля, водитель может произвести ремонт небольших узлов топливной системы, находясь даже в полевых условиях, а вот с инжекторным двигателем такой метод не пройдет. Сегодня мы узнаем о такой малой части, как игольчатый клапан карбюратора, рассмотрим его устройство, основные неисправности, ремонт и замена.

Устройство игольчатого клапана карбюратора

Все ДВС имеют практически общий принцип работы: то есть топливо смешивается с воздухом и попадает в специальную камеру сгорания. Данная смесь образуется непосредственно в карбюраторе, но мало, кто знает, что перед тем, как смешаться с воздухом топливо проходит через очень важную часть – игольчатый клапан карбюратора.

Он представляет собой клапан цилиндрической формы со сквозным отверстием, внутри которого перемещается запорная игла. Такой клапан устанавливается над поплавковой камерой, которая наполняется бензином. В процессе наполнения, поднимается поплавок, на конце которого имеется специальный рычажок. Данный рычажок поднимается вверх и воздействует на иглу клапана. После этого, игла перекрывает отверстие, и бензин перестает поступать в поплавковую камеру. После снижения уровня топлива в камере, поплавок снова опускается и вновь открывает игольчатый клапан для подачи очередной порции бензина.

Таким образом, клапан отвечает сразу за три параметра работы двигателя: стабильность оборотов, расход топлива и качество смеси на выходе.

Неисправности клапана

Как и любое устройство, данный клапан тоже имеет свои неисправности, которые периодически проявляются в процессе всего срока его службы. Как вы уже поняли, то в задачу клапана входит создание герметичности поплавковой камеры от системы подачи топлива, поэтому основные неисправности игольчатого клапана, автомеханики привыкли делить на две основные категории:

- Нарушение герметичности клапана в закрытом состоянии. Данная неисправность проявляется в следующем. При закрытом состоянии, топливо все же просачивается через клапан. Это происходит из-за износа седла. При этом, двигатель может стабильно держать нормированные обороты, но очень сильно возрастает потребление топлива.

- Заедание игольчатой составляющей. В этом случае игла открывается, но не закрывается или закрывается не всегда, а то и вовсе не запирается. В этом случае, камеру переливает топливом или оно туда вообще не поступает. Диагностируется данная поломка достаточно просто: если бензиновый насос качает исправно, то двигатель заглохнет через полминуты работы, так как остатки топлива в поплавковой камере израсходуются.

Как заменить игольчататый клапан на ВАЗ

На самом деле, ремонт игольчатого клапана не предусмотрен, так как эта деталь является не ремонтопригодной. А вот выполнить ее замену в случае возникновения неисправности – возможно. Поэтому при первых признаках неисправности, сразу же покупайте новый клапан и установите его на карбюратор. Ниже будет представлена подробная инструкция по замене этой детали на советском автомобиле ВАЗ 2106.

Порядок действий:

Автомобиль нужно установить в теплом и светлом гараже, но можно проводить работы по замене и на улице, при условии, что климат не будет препятствовать разборке карбюратора.

-

Откройте капот и открутите три гайки крепления верхней крышки воздушного фильтра. Если на его корпусе предусмотрена гофра, то ослабьте хомут со стороны фильтра и вытащите термостойкий шланг. После этого, снимите крышку с корпуса фильтра и вытащите фильтрующий элемент.

На этом замена игольчатого клапана завершена. Как видите, это не сложная процедура и легко выполняется при наличии стандартного набора инструментов и минимума знаний по устройству карбюратора.

Общая конструкция

Общая конструкция этой составляющей у ВАЗ-1111 включает в себя:

- Каналы, проходящие в блоке, ГБЦ, а также некоторых узлах;

- Поддон;

- Щуп;

- Маслозаборник;

- Масляный насос (в его конструкцию также входит редукционный клапан);

- Фильтр (с перепускным клапаном);

- Датчик давления;

Смазочным материалом система смазки заполняется через маслозаливную горловину, расположенную на крышке головки блока. Общий объем смазки составляет 2,5 литра.

Каналы и магистрали

Каналы выполняют основную работу – доставляют смазочный материал к трущимся поверхностям. Их можно условно разделить на основной и распределяющие (по которым смазка поступает к конкретным поверхностям).

Проделаны они в:

- Блоке (через них масло подается к коленвалу и направляется к головке блока);

- ГБЦ (для подачи смазки к шейкам распредвала);

- Коленчатом валу (по ним масло подается к шатунным шейкам).

Используются магистрали только для подачи смазочного материала к поверхностям, смазывающихся принудительно.

Принудительное смазывание происходит за счет подачи масла под давлением. Нагнетание смазки обеспечивает масляный насос.

Поддон, щуп, маслозаборник

Поддон представляет собой емкость для хранения и сбора смазки. Крепиться он к нижней части картера. Для слива масла при замене в поддоне установлена сливная пробка.

Внутри него также имеются специальные перегородки, выполняющие роль успокоителей и не дающие маслу плескаться.

В картере проделано технологическое отверстие для установки щупа. Через него конец щупа с отметками для контроля количества смазки проходит в поддон.

Маслозаборник – трубка для забора смазочного материала. На конце ее установлена сетка для предотвращения попадания в каналы системы крупных сторонних частиц.

Концевик с сеткой опущен в поддон, поэтому он находится постоянно в масле, что обеспечивает постоянную подачу смазки в насос.

Насос

Насос располагается в передней части двигателя и закрепляется он на внутреннюю стенку блока.

В корпусе насоса также размещен перепускной клапан, предотвращающий превышение давления выше критического значения. Состоит он из канала, который соединяет магистраль подачи смазки с внутренним пространством картера. В этот канал помещен небольшой перекрывающий шток с пружиной.

Принцип работы его прост – пока давление находится в пределах нормы, пружина давит на шток, из-за чего перепускной канал является закрытым. Если же давление выше нормы, то масло, преодолевая усилие пружины, приподнимет шток, и часть его просто стечет в поддон, из-за чего давление и снизиться.

Фильтр

Одним из важнейших факторов нормальной работы мотора – чистота смазки и отсутствие в ней примесей и продуктов износа. Очистка смазочного материала обеспечивается фильтром. Поэтому нагнетаемое насосом масло перед тем, как попасть в каналы, проходит через фильтрующий элемент.

Фильтр имеет внешнее расположение, что обеспечивает простоту его замены (поскольку этот компонент относится к расходным материалам) и установлен он на картере со стороны моторного щита.

Датчик

Работа система смазки требует постоянного контроля со стороны водителя. Для этого в конструкцию включен датчик, соединенный с контрольной лампой, установленной на приборной доске.

Принцип работы

Принцип работы системы не особой сложный. После запуска двигателя, насос, приводимый от коленвала, начинает через маслозаборник из поддона втягивать масло и нагнетать его в магистрали.

Далее смазка по каналу поступает в фильтрующий элемент, из которого масло идет в основную магистраль.

Из основной магистрали по каналам в опорах коленвала смазочный материал поступает к коренным подшипникам и через проточки и отверстия в них смазывает шейки.

В коренных шейках проделаны отверстия, по которым масло попадает внутрь коленвала, и по имеющимся в нем каналам, подается к шатунным шейкам. Также в щеках вала имеются специальные форсунки, из которых смазка путем разбрызгивания наносится на стенки цилиндра.

Имеющиеся на поршнях маслосъемные кольца снимают излишки смазочного материала, которые через специальные отверстия в проточках колец, попадают к пальцу, смазывая его.

Одновременно по вертикальным каналам масло подается в головку блока к постелям распределительного вала.

Из постелей смазка просто вытекает, что обеспечивает смазку кулачков вала и клапанов.

Из головки блока масло по сливным каналам стекает в поддон, и цикл повторяется.

Для предотвращения создания повышенного давления во внутреннем пространстве блока в конструкции мотора предусмотрена система вентиляции картера, отводящая картерные газы и обеспечивающая их дожигание в цилиндрах.

Неисправности

Из основных же неисправностей системы можно отметить:

- Сильное загрязнение сетки маслоприемника;

- Износ шестерен насоса;

- Заклинивание перепускного клапана;

- Закупорка каналов и магистралей грязью;

- Неисправность датчика;

Устранение неисправностей съемных узлов обычно сводится к их замене. Что касается закупорки каналов, то эта проблема устраняется тщательной прочисткой и промывкой.

Читайте также: