Установка колец на поршень газель 4216

Добавил пользователь Morpheus Обновлено: 19.09.2024

Упругость поршневых компрессионных колец, сжатых стальной лентой до зазора в стыке 0,4 мм, должна быть 17,5 — 25,0 Н. С увеличением изнашивания нарушается правильная геометрическая форма гильз цилиндров, увеличиваются зазоры в стыках колец, зазоры между кольцами и кольцевыми канавками в поршне; упругость колец сильно падает. Все это приводит к нарушению их герметизирующих свойств. С увеличением изнашивания возрастает и количество газов, проникающих в картер двигателя, начинается повышенный расход масла.

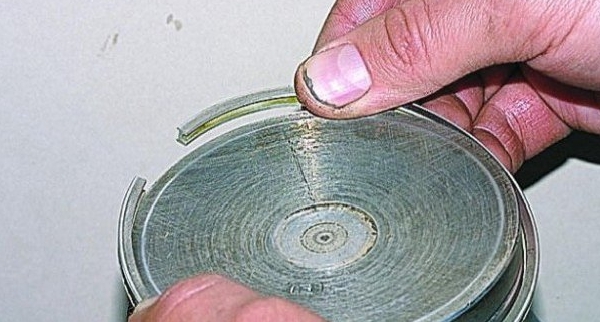

А вот основной причиной, определяющей необходимость замены поршней, является износ канавок под поршневые кольца. Увеличенный зазор между канавкой и кольцом способствует интенсивному перекачиванию масла в надпоршневое пространство. При больших изнашиваниях поршневых канавок замена одних только колец не даст положительных результатов, поэтому, если зазоры между торцом кольца и канавкой в поршне больше 0,15 мм, заменяют поршни и кольца новыми. Поршни заменяют с подбором по гильзам (если, конечно, Вы не меняете всю поршневую группу), в которых они будут работать. Подбирают поршни по усилию протягивания ленты-щупа толщиной 0,05 мм, шириной 10 мм и длиной 250 мм между поршнем и гильзой.

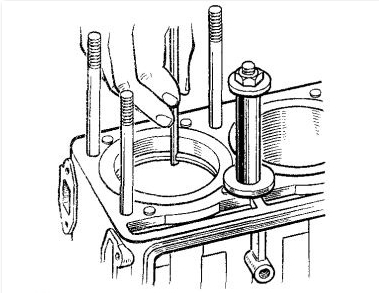

Подбор поршней по гильзам.

Ленту-щуп закладывают между гильзой и поршнем со стороны, противоположной прорези на юбке поршня по всей его длине. Усилие при протягивании ленты-щупа должно быть 35— 45 Н для новых гильз и поршней и 20 — 30 Н для гильз и поршней, бывших в употреблении. Подбирают поршни обязательно без поршневых пальцев при нормальной комнатной температуре (+20 °С). Если по каким-либо причинам подбор приходится делать при температуре, отличной от комнатной, то усилие протягивания ленты должно быть ближе к верхнему пределу при температуре выше 20 °С и ближе к нижнему пределу при температуре ниже 20 °С. После подбора поршни маркируют в соответствии с номерами цилиндров, к которым они подобраны.

Если Вы ставите уже всю поршневую группу, новую, то конечно же будет легче. Но все же я Вам рекомендую ставьте поршень со своей гильзой как были упакованы. Поршневые кольца тоже нужно будет подобрать и проверить. Поочередно устанавливаем кольца в цилиндр на глубину 20–30 мм и щупом измеряем зазоры. Компрессионные кольца должны иметь зазор в замке 0,3–0,6 мм, маслосъемные — 0,3–1,0 мм.

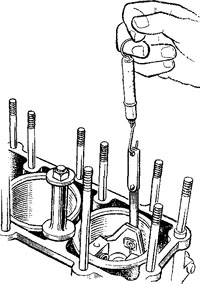

Проверка зазора в стыках поршневых колец.

Если Вы ставите, поршневую группу, бывшие в употреблении, то нужно обязательно померить нутромером не изношены ли гильзы, согласно таблице. Нужно будет проверить еще зазоры между торцами и стенками поршневых канавок при помощи новых поршневых колец. Зазор проверяем в нескольких точках по окружности поршня. Величина бокового зазора для компрессионных колец должна быть 0,050–0,082 мм, для сборного маслосъемного кольца 0,135–0,335 мм.

Проверяем зазоры колец в поршневых канавках.

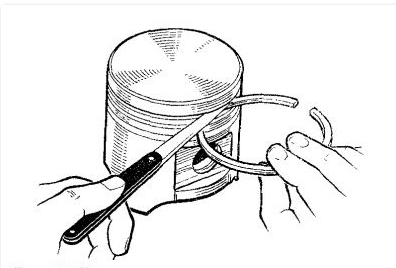

Теперь же нужно будет все кольца надеть на свои места в поршневых канавках. Обычно на упаковке, поршневых колец, производитель показывает в какой последовательности надевать поршневые кольца. Если же окажется, что инструкции нет, то нужно будет проделать следующее:

- Надеваем кольца на поршень, начиная с маслосъемного кольца;

- Раскрыв замок расширителя маслосъемного кольца, устанавливаем его в нижнюю канавку кольца, после чего сводим концы расширителя;

- Надеваем на расширитель маслосъемное кольцо, надписью к днищу поршня, угол между замками расширителя и кольца — 45 градусов;

- Устанавливаем нижнее компрессионное кольцо, надписью и фаской с внутренней стороны кольца, так же к днищу поршня;

- И наконец, устанавливаем верхнее компрессионное кольцо.

Нужно знать что для авторемонтного производства выпускают поршни номинального и трех ремонтных размеров. Для обеспечения подбора по гильзам поршни рассортированы на пять размерных групп, которые обозначены буквами русского алфавита. Обозначение размерной группы выбито на днище поршня. Размерные группы поршней номинального и ремонтного размеров, а также их обозначения приведены в таблице 1.

1.1. Увеличение некруглости и нецилиндричности гильз блока цилиндров до 0,08–0, 1 мм.

Ремонтировать. Хонинговать диаметры цилиндров под ремонтный размер Æ100,1+0,084/+0,024 мм

1.1.1. Износ диаметров гильз блока цилиндров более чем на 0,1 мм.

Ремонтировать. Расточить и хонинговать диаметры цилиндров под ремонтный размер Æ100,5+0,084/+0,024 мм

1.2. Несоосность опор для коленчатого вала относительно оси коленчатого вала более 0,15 мм.

Браковать блок цилиндров.

1.3. Повреждение резьбовых отверстий в виде забоин или срыва резьбы менее двух ниток.

Ремонтировать. Прогнать резьбу метчиком номинального размера.

1.4. Износ или срыв резьбы резьбовых отверстий более двух ниток.

Ремонтировать.

- Нарезать резьбу увеличенного ремонтного размера.

- Установка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера или установкой резьбовых спиральных вставок.

1.5. Износ диаметров опор под вкладыши коренных подшипников более 68,5 +0,019 мм.

Браковать. Замер диаметров опор под вкладыши коренных подшипников производить на блоке цилиндров, собранном с соответствующими крышками коренных подшипников.

1.6. Пробоины на стенках цилиндров, трещины на верхней плоскости блока и на ребрах, поддерживающих коренные подшипники, пробоины на водяной рубашке и картере. Браковать.

1.7. Износ опор распределительного вала в блоке 0,75 мм. Ремонтировать.

- Запрессовать в блок втулки распределительного вала.

- Расточить втулки, уменьшая диаметр каждой последующей втулки, начиная с 52 мм, на 1 мм. Расточку вести с допуском +0,05/+0,02 мм

2.1. Износ диаметров поршней менее 99,9 мм.

Ремонтировать. Установить поршни одного из ремонтных размеров: промежуточного ремонтного размера 100,1+0,048/+0,012 мм; первого ремонтного размера 100,5+0,048/+0,012 мм.

2.2. Износ ширины канавки под компрессионное кольцо более 2,1 мм.

Браковать поршень.

2.3. Зазор по высоте между канавкой и кольцом более 0,15 мм.

Браковать поршень.

3. Гильза Цилиндров – поршень

3.1. Зазор между поршнем и цилиндром более 0,30 мм.

Ремонтировать.

Произвести подбор поршня к цилиндру, выдерживая зазор от 0,024 до 0,048 мм между цилиндром и поршнем.

4.1. Износ диаметра кривошипной головки шатуна более 61,512 мм.

Ремонтировать. Осталить головку шатуна и крышки. Расточить головку совместно с крышкой шатуна в номинальный размер.

4.2. Износ диаметра поршневой головки шатуна более 25,045 мм.

Ремонтировать. Заменить втулку поршневой головки шатуна ремонтной втулкой, запрессовать в шатун. Расточить в номинальный размер.

5. Вал распределительный

5.1. Наличие трещин любого характера и расположения. Браковать.

5.2. Износ кулачков распределительного вала по высоте более чем на 0,5 мм.

Распределительный вал заменить на новый.

5.3. Задиры и глубокие раковины на поверхности опорных шеек и кулачков распределительного вала. Браковать.

6. Коленчатый вал

6.1. Трещины любого характера и расположения. Браковать.

6.2. Повреждения резьбы или срыв резьбы в отверстиях не более двух ниток.

Ремонтировать. Прогнать резьбу метчиком до номинального размера.

6.3. Износ или срыв резьбы в отверстиях более двух ниток.

а) в отверстиях под болты крепления маховика; Ремонтировать установкой резьбовых спиральных вставок.

б) в отверстиях под пробки, в отверстиях под храповик. Ремонтировать нарезанием ремонтной резьбы.

6.4. Износ диаметра коренных шеек менее 63,934 мм. Ремонтировать.

Шлифовать коренные шейки под один из ремонтных размеров:

первый ремонтный 0 63,75–0,013 мм;

второй ремонтный 0 63,50–0,013 мм;

третий ремонтный 0 63,25–0,013 мм;

четвертый ремонтный 0 63,00–0,013 мм;

пятый ремонтный 0 62,75–0,013 мм;

шестой ремонтный 0 63,50–0,013 мм.

6.5. Износ диаметра шатунных шеек менее 57,951 мм. Ремонтировать.

Шлифовать шатунные шейки под один из ремонтных размеров:

первый ремонтный 0 57,75–0,013 мм;

второй ремонтный 0 57,50–0,013 мм;

третий ремонтный 0 57,25–0,013 мм;

четвертый ремонтный 0 57,00–0,013 мм;

пятый ремонтный 0 56,75–0,013 мм;

шестой ремонтный 0 56,50–0,013 мм.

6.6. Биение коренных шеек более 0,02 мм. Браковать.

7. Головка блока цилиндров, клапанный механизм

7.1. Наличие пробоин, прогара и трещина стенках камеры сгорания и разрушение перемычек между гнездами. Браковать головку блока цилиндров

7.2. Износ или срыв резьбы более двух ниток. Ремонтировать.

- Нарезание резьбы увеличенного ремонтного размера.

- Постановка резьбовых ввертышей с последующим нарезанием в них резьбы номинального размера.

7.3. Ослабление посадки втулки клапанов в головке блока цилиндров

Ремонтировать. Установить втулки клапанов одного из ремонтных размеров:

первый ремонтный Æ 17+0,007/+0,04 мм;

второй ремонтный Æ 17,2+0,007/+0,04 мм;

7.4. Коробление тарелки клапана и прогорание клапана и седла клапана.

Ремонтировать

- Седло прошлифовать.

- Клапан заменить на новый.

7.5. Износ диаметра стержня клапана менее 8,925 мм. Ремонтировать.

- Хромировать стержень клапана до Æ 9,1 мм

- Шлифовать стержень клапана в номинальный размер Æ9–0,075 мм.

7.6. Разница между диаметром втулки запрессованной в головку блока цилиндров, и диаметром стержня клапана должна быть не более 0,25 мм.

По букве, нанесенной краской на блоке, подбираем поршень к цилиндру.

При ремонте с расточкой цилиндров требуемые зазоры обеспечиваются в процессе расточки и хонингования под заранее приобретенные поршни одинакового ремонтного размера. Диаметры отверстий в бобышках поршня, головке шатуна и наружные диаметры поршневого пальца делятся на четыре группы, помеченные краской: I – белой, II – зеленой, III – желтой, IV – красной.

На пальцах номер группы обозначен краской на внутренней поверхности или торцах. Он должен совпадать с группой, указанной на поршне.

На шатуне номер группы обозначается также краской. Он должен либо совпадать, либо быть соседней с пальцем группы.

Смазанный моторным маслом палец должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее.

Замки вкладышей должны быть расположены с одной стороны шатуна,…

Нагреваем поршень до температуры 60–80° С. Допускается нагревать поршень в горячей воде. Вводим головку шатуна между бобышками поршня и быстро запрессовываем смазанный моторным маслом поршневой палец.

Если нет приспособления, запрессовать палец можно медным или обычным молотком через оправку из мягкого металла, удерживая поршень на весу.

Поршневой палец фиксируем с обеих сторон стопорными кольцами.

Проверяем поршневые кольца, для этого…

…поочередно устанавливаем поршневые кольца в цилиндр на глубину 20–30 мм от верхней кромки и набором щупов измеряем зазоры. Компрессионные кольца должны иметь зазор в замке 0,3–0,5 мм, маслосъемные — 0,5–1 мм.

Надеваем кольца на поршень, начиная с маслосъемного кольца.

Раздвинув замок радиального расширителя, устанавливаем его в нижнюю канавку.

Раздвинув замок радиального расширителя, устанавливаем его в нижнюю канавку.

…осевой расширитель и верхний кольцевой диск.

Кольцевые диски маслосъемного кольца взаимозаменяемы.

Последовательно надеваем два компрессионных кольца так, чтобы…

…фаска на наружном диаметре нижнего компрессионного кольца была обращена в сторону юбки поршня,…

…а фаска с внутренней стороны верхнего компрессионного кольца – к днищу поршня.

Опишу весь порядок действий по возможности кратко, но с некоторыми вставками о том, с чем столкнулся в процессе. Количество фото в одном посте ограниченно, поэтому разделю сборку на несколько частей

Итак, поехали:

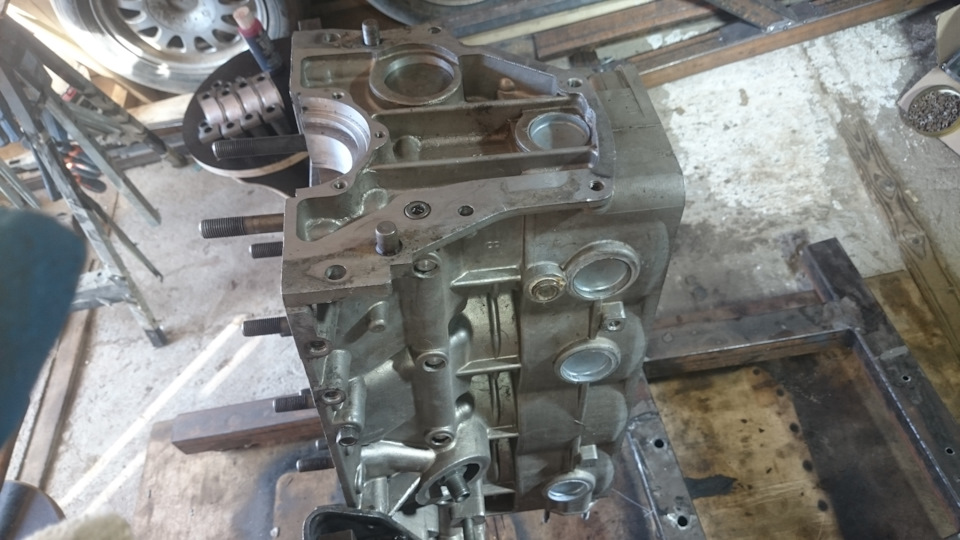

1. Замена заглушек блока

Согласно рекомендациям компании, которая осуществляла ремонт постели коленчатого вала, о чем писал в предыдущем посте, после выполнения операции "Напыление", перед сборкой двигателя, необходимо снять все заглушки системы смазки и охлаждения блока цилиндров, тщательно прочистить и продуть каналы системы смазки и охлаждения.

Поэтому, замена заглушек, это было первое, чем я занялся. Вытащить старую заглушку из блока оказалось делом не из простых. После нескольких неудачных попыток извлечь заглушку разными способами, она все-таки подалась, но для этого пришлось привлекать тяжелую технику в виде сварочного полуавтомата и проявлять незаурядные цирковые навыки в части координации движений к приложенной силе. В общем, к центру заглушки приставил длинный болт и обварил его по кругу в щадящем режиме, чтобы не перегреть блок. Далее, гвоздодером, с удлинённой ручкой из трубы, зацепил шляпку болта и уперевшись в блок (через доску), прикладывая немалое усилие на рычаг, и ловя равновесие между всеми составляющими этого нехитрого устройства, пробка красочно и со спецэффектами вылетает из посадочного места, почти как салют на Новый год.

Далее, продув хорошенько блок приступил к следующему квесту. Просто так забить на место заглушку молотком не получалось -она быстро деформировалась и шла на перекос. Поэтому в ящике с метизами нашел шпиндель и гайку от старой китайской болгарки, которая по диаметру идеально подошла к внутреннему диаметру пробки. Добавив щепотку колхоза импровизации получился такой вот инструмент для напрессовывания заглушек

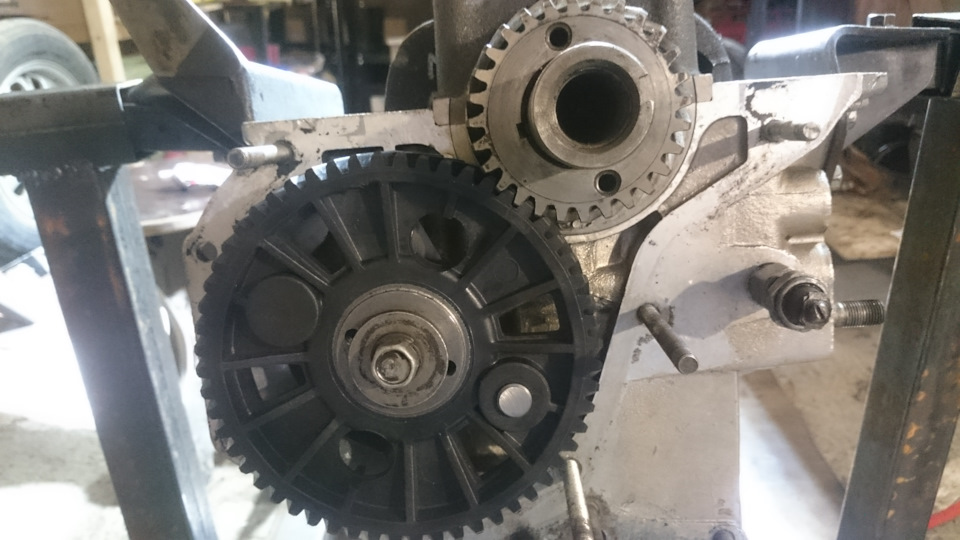

2. Подсборка распределительного вала:

— надел распорное кольцо на хвостовик, вставил шпонку в паз, надел новый упорный фланец

— смазал маслом распредвал, вставил в блок, притянул болты фланца, проверил легкость вращения вала в блоке

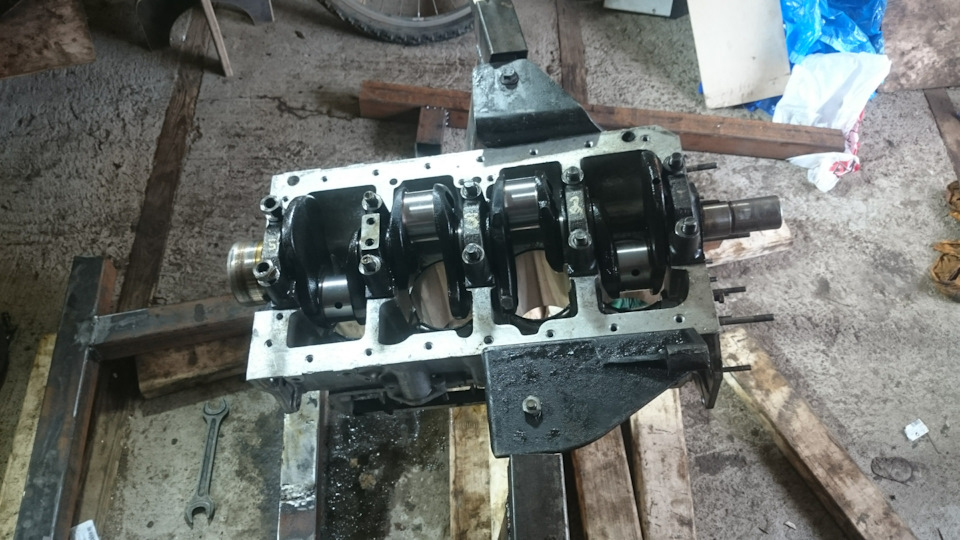

3.Сборка коленчатого вала, выставление меток:

— подстобрал коленвал: надел упорные шайбы и запрессовал шпонку в пас

— В коленвале заклинил подшипник первичного вала КПП, поэтому для его замены потребовалось купить съемник рублей так за 200. .

— обезжирил ацетоном постель блока и вкладыши, вложил вкладыши в блок.

— Уложенные вкладыши и коленвал смазал маслом. Положил в постель коленвал, совместил упорные шайбы на коленвале и установил бугеля в советующем порядке

— Гайки протягивал динамометрическим кличем с усилием 13,6 кг/см по мануалу от центра к краям. Проверил легкость вращения – как сыр в масле!

— На герметик посадил уплотнительную крышку заднего коренного подшипника. Прикрутил. Установил новый сальник, зафиксировал его скобами

— Запрессовал распределительную шестерню на коленчатый вал.

— Сопоставив метку коленчатого вала с риской распределительного вала, запрессовал шестерню распредвала и зафиксировал ее болтом с шайбами

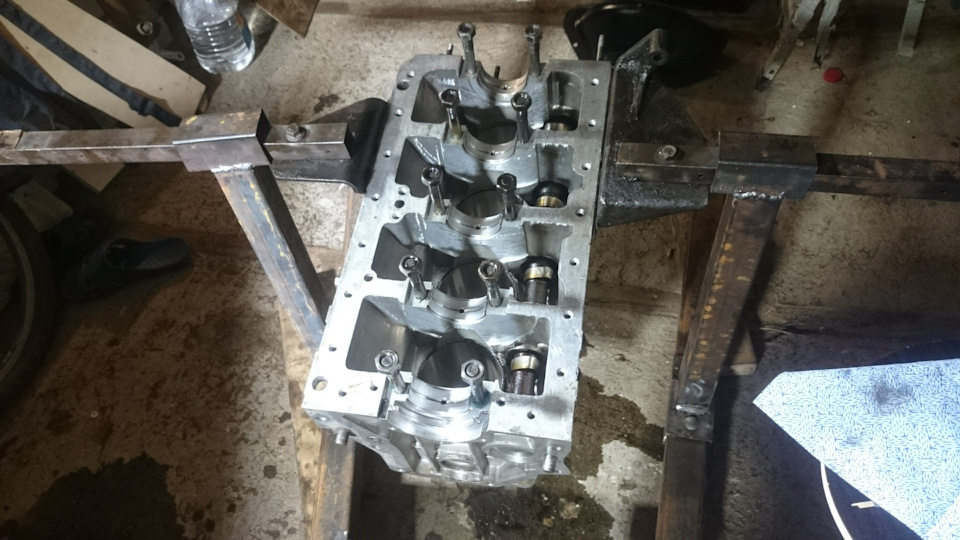

4. Сборка поршневой группы.

— Собирать поршень на горячую, я так понял, сейчас считается моветоном.

В тоже время, производитель поршней допускает такой способ посадки. И в мануале по сборке написано, что необходимо греть. А в интернетах поговаривают, что это не очень хорошо… Но как правильно садить на холодную рецепта никто не дает (может я не нашел).

В общем, я попробовал запрессовать палец в поршень на холодную. Идет очень тяжело. Из четырех поршней только один палец кое-как заходил и то наполовину. В страхе развальцевать посадочное место или совсем поймать перекос/клин, я решил садить на горячую.

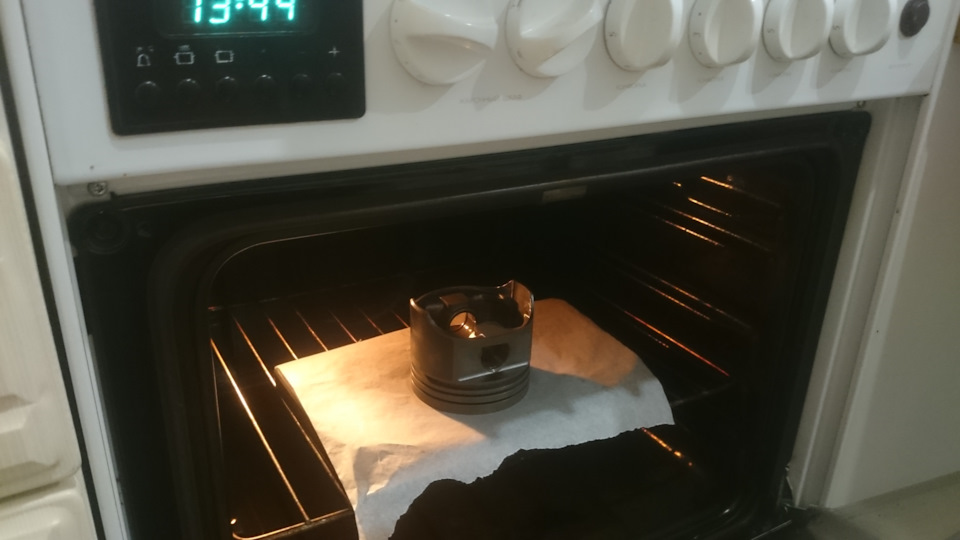

Собирал поршни дома, грел в духовке на кухне. Пальцы смазывал оливковым машинным маслом и аромат в комнате стоял отменный. Жаль супруга уехала на пару дней к родителям и не видела этого волшебства, она ведь любит выпечку)

После прогрева пальцы залетали в поршень как к себе домой. Только делать надо было все быстро т.к. поршень быстро остывает и начинает подклинивать в посадочном месте. После остывания сидит как влитой и не вращается в бобышках поршня.

Шатуны оставил старыми, со своего мотора, они оказались в неплохом состоянии. Разброс веса между шатунами был не более 4 грамм, по поршням не более 2 грамм.

Суммарная разница веса — в допуске (не более 9 грамм по мануалу), поэтому рокировка внутри группы мне показалась не существенной.

— В поршнях с шатунами, перед установкой их в блок, развел кольца на 180* компрессионные и 45* маслосъёмные

— Установил шатунные крышки и затянул болты динамометрическим ключом с усилием 7,5 кг/см в два захода

Читайте также: