Установка балансира коленвала камаз

Добавил пользователь Евгений Кузнецов Обновлено: 20.09.2024

Ремонт двигателей КАМАЗ 740.11-240, 740.13-260, 740.14-300

Для разборки рекомендуется использовать поворотный стенд Р-770, на котором двигатель имеет возможность поворачиваться вокруг вертикальной и горизонтальной оси

Перед установкой двигателя на стенд снимите масляный фильтр с теплообменником, вентилятор, выпускные коллекторы, кронштейны передних опор, стартер;

- - трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

- - при креплении деталей посредством резьбовых соединений, обеспечьте соответствующий момент затяжки;

- - неметаллические прокладки для удобства сборки, при необходимости, ставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

- - при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

- - не подгибайте шпильки при надевании на них деталей.

Рекомендации по снятию, установке и дефектовке деталей и узлов двигателя

Для снятия шестерни привода топливного насоса в сборе с валом:

- - выверните четыре болта крепления компрессора и снимите компрессор;

- - выверните три болта крепления насоса гидроусилителя руля и снимите насос;

- - ослабьте затяжку стяжного болта 10 (рис. Установка угла опережения впрыскивания топлива двигателя 740.13-260) или 6 (рис. Установка угла опережения впрыскивания топлива двигателей 740.11-240 и 740.14-300).

- - снимите корпус заднего подшипника в сборе с манжетой;

- снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. Снятие шестерни привода ТНВД в сборе с валом).

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала.

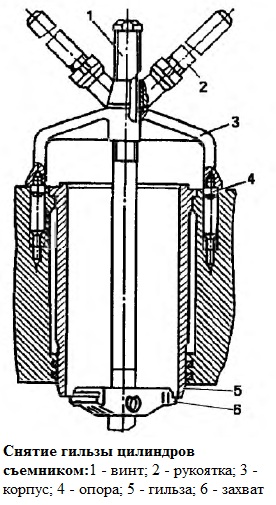

Для снятия гильзы цилиндра съемником 801.05.000 (рис. Снятие гильзы цилиндров съемником) сложите захват вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

- - снимите компрессор;

- - снимите насос гидроусилителя руля;

- - выверните три болта и снимите рым задний;

- - снимите скобы крепления трубки отвода топлива от форсунок;

- - выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8

- - снимите маховик;

- - выверните болты крепления картера маховика, снимите картер.

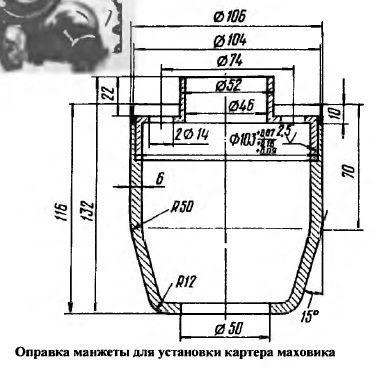

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. Оправка манжеты для установки картера маховика):

- при этом манжету обильно смажьте моторным маслом.

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей. Обозначение вкладышей нанесено на его тыльной стороне.

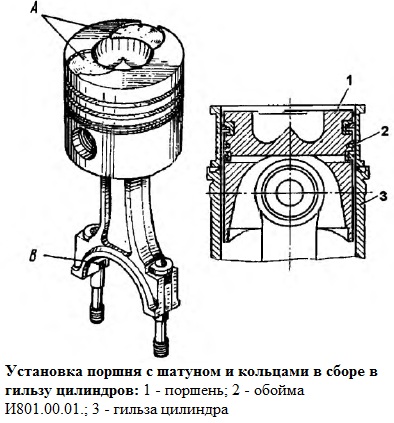

Для снятия и разборки шатунно-поршневой группы:

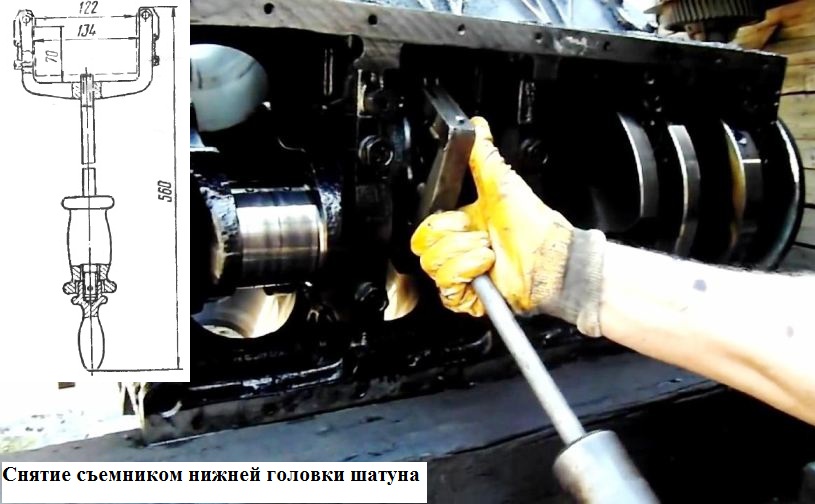

- - снимите крышку нижней головки шатуна съемником (рис. Снятие съемником нижней головки шатуна):

- - извлеките поршень в сборе с шатуном из цилиндра;

- - снимите поршневые кольца приспособлением (рис. Снятие поршневых колец съемником);

- - выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- - нагрейте поршень в масляной ванне до температуры 80-100° С;

- - выньте поршневой палец.

При сборке и установке шатунно-поршневой группы:

- - компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к днищу поршня, на двигателях 740.13-260 и 740.14-300 верхнее кольцо устанавливается так, чтобы внутренняя выборка была расположена со стороны днища;

- - маслосъемные кольца устанавливайте так: сначала встаньте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

- - шатунно-поршневую группу;

- - картер маховика;

- - переднюю крышку блока с гидромуфтой в сборе;

- - масляный насос с маслозаборником в сборе;

- - крышки коренных опор;

- - снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

- - совместите метки на шестернях привода агрегатов;

- - обеспечьте соответствие размеров вкладышей размерам шеек вала;

- - установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (см. рис. Установка полуколец упорного подшипника коленчатого вала):

- - проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (см. рис. Установка крышек коренных опор) – номера начинаются от переднего торца;

- - болты крепления крышек коренных подшипников и стяжные болты блока затягивайте в такой последовательности:

Очистите от грязи резьбу в отверстиях блока и на болтах, смажьте моторным маслом резьбу на болтах, избыток масла удалите.

Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

Вверните с установкой шайб 16x3 болты M 16 крепления крышек, обеспечив предварительный момент затяжки 95 -120 Нм (9,6 - 12 кгс.м).

Затяните окончательно болты крепления крышек, обеспечив момент затяжки 275-295 Нм (28 - 30 кгс.м)

Вверните и затяните стяжные болты блока, обеспечив момент затяжки 147-167 Нм (15-17 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Примечание: В переходный период освоения выпуска в составе двигателя может быть использован блок цилиндров с привертными направляющими толкателей, с втулками распределительного вала увеличенной размерности, без увеличенных маслоканалов, с моментами затяжки болтов крепления крышек коренных подшипников:

- - предварительная затяжка - 95-120 Нм (9,6-12 кгс.м);

- - окончательная затяжка - 206-230 Нм (21-23,5 кгс м).

- - стяжные болты затягиваются моментом 81-91 Нм (8,2-9.2 кгс м).

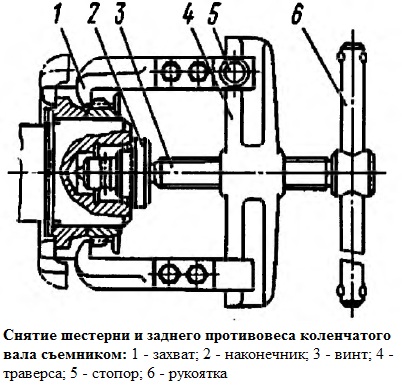

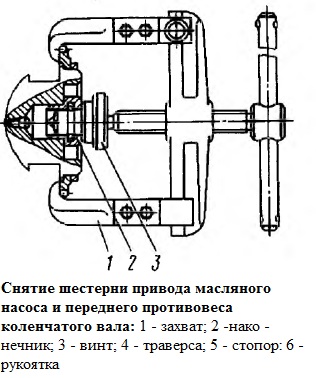

Для разборки и сборки коленчатого вала:

- - снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000.

Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (см. рис. Снятие шестерни и заднего противовеса коленчатого вала съемником) заведите за край шестерни противовеса и зафиксируйте стопорами 5.

Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6. вверните винт 3 в траверсу 4 до полного снятия шестерни.

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. Снятие шестерни привода маслонасоса и заднего противовеса коленвала) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- - выверните ввертыш;

- - перед сборкой очистите маслоподводящие отверстия от отложений;

- - промойте вал и продуйте каналы сжатым воздухом;

Примечание: при применении нового коленчатого вала необходимо вывернуть ввертыш, промыть вал, продуть каналы сжатым воздухом.

Сборку коленчатого вала производите в обратной последовательности, перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105 °С.

Размеры деталей, мм

- Зазор в замке компрессионных поршневых колец * 0,4-0,6

- Зазор в замке маслосъемного поршневого кольца * 0,30-0,60

- Торцовый зазор верхнего компрессионного кольца 0,12-0,17

- Торцовый зазор нижнего компрессионного кольца*. 0,09-0,14

- Торцовый зазор маслосъемного кольца* 0,077-0,112

- Диаметр отверстий под палец. 44,987 - 44,994

- Зазор в сопряжении поршень — гильза (на длине поршня 104 мм от днища) 0,119-0,162

- * Зазор поршневых колец замеряйте в калибре 0 (120+0,03) мм

Внутренний диаметр 120,0 0 - 120,021

Диаметр поршневого пальца 44,993-45,000

Зазор в сопряжении поршневой палец — верхняя головка шатуна 0,017-0,031

Толщина вкладышей подшипников коренных опор 2,440-2,452

Толщина вкладышей подшипников шатунных шеек. 2,453-2,465

- Диаметр коренных шеек 94,989-95,011

- Зазор в подшипниках коренных шеек 0,085-0,152

- Диаметр шатунных шеек 79,9905-80,0095

- Зазор в подшипниках шатунных шеек 0,06-0,104

- Осевой зазор 0,100-0,195

- Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: 125,080-125,110

- Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: 105,070-105,096

- Диаметр шейки вала под заднюю манжету: 104,86-105,00

- Диаметр гнезда под подшипник первичного вала коробки передач: 51,977-52,008

- Диаметр отверстия под установочную втулку маховика: 51,977-52,008

Полукольца упорного подшипника пятой коренной опоры коленчатого вала

- Диаметр промежуточных опорных шеек 59,895 - 59,915

- Диаметр втулки промежуточных опорных шеек 60,00 - 60,03

- Диаметр задней опорной шейки. 41,930 - 41,950

- Диаметр втулки задней опорной шейки. 42,000 -42,015

- Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: 0,135 -0,085

- Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: 0,085 - 0,050

- Зазор в сопряжении торец корпуса заднего подшипника - ступица шестерни: 0,15-0,30

Диаметр стержня толкателя. 21,993 -21,972

Диаметр отверстия направляющей толкателя 22,000 - 22,023

Зазор между стержнями толкателя и направляющей: номинальный 0,007 - 0,051

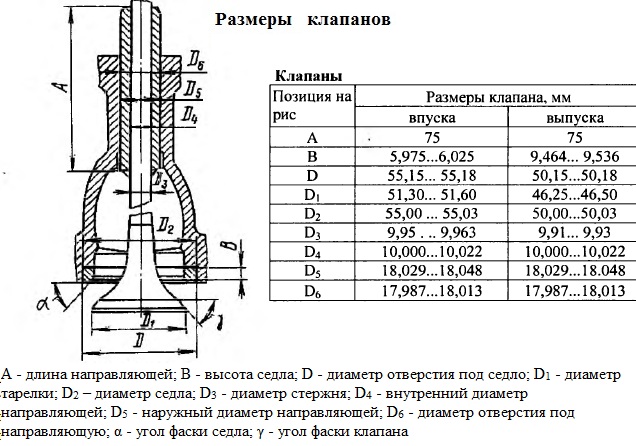

Зазор между стержнем и направляющей клапана, мм:

Угол α фаски седла (впуска, выпуска) 45° - 45°15'

Угол γ фаски клапана (впуска, выпуска) 44°45' - 45°

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- - слейте охлаждающую жидкость из системы охлаждения двигателя;

- - выверните болты крепления выпускного коллектора и снимите коллектор;

- - выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов

На других головках с целью получения необходимого зазора для снятия;

Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

- - снимите соединительный патрубок впускных воздухопроводов;

- - отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- - снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

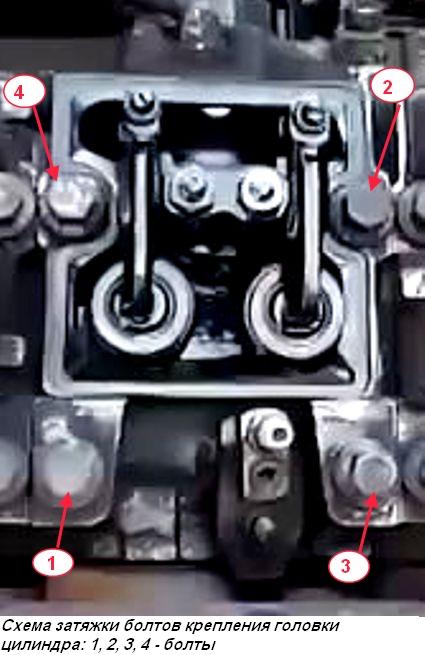

- - ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. Последовательность затяжки болтов крепления головки цилиндра), затем выверните их;

- - снимите головку цилиндра с двигателя.

При установке головки цилиндра обратите внимание на правильность монтажа прокладок.

Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. Последовательность затяжки болтов крепления головки цилиндра.

После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

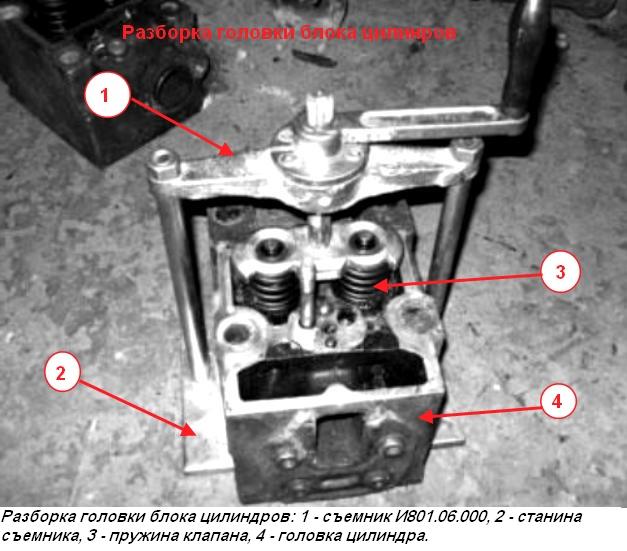

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (см. рис. Разборка головки цилиндра в приспособлении И801.06.000):

- - установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтные отверстия головки;

- - вращая вороток, вверните винт и тарелкой отожмите, пружины клапанов;

- - снимите сухари и втулки;

- - выверните винт из траверсы, снимите тарелку и пружины клапанов;

- - выньте впускной и выпускной клапаны.

При сборке клапанного механизма стержни клапанов смажьте дизельным маслом.

Размеры клапанов даны на рисунке

Для притирки клапанов:

- - разберите клапанный механизм, как описано выше;

- - приготовьте пасту из 1.5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0.5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- - нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением.

Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями.

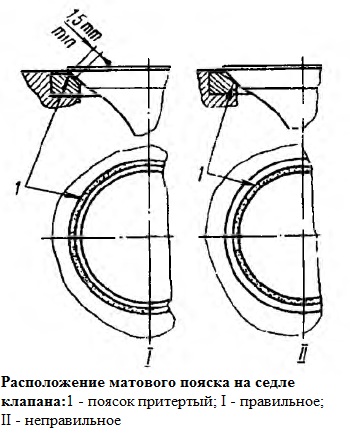

Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1.5 мм (рис. Расположение матового пояска на седле клапана);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом.

Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность:

- установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 секунд.

При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

Осторожно вставьте клапан в седло и. сильно нажав, проверните на ¼ оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рисунке

Как уложить коленчатый вал и поршневую группу двигателя Камаз

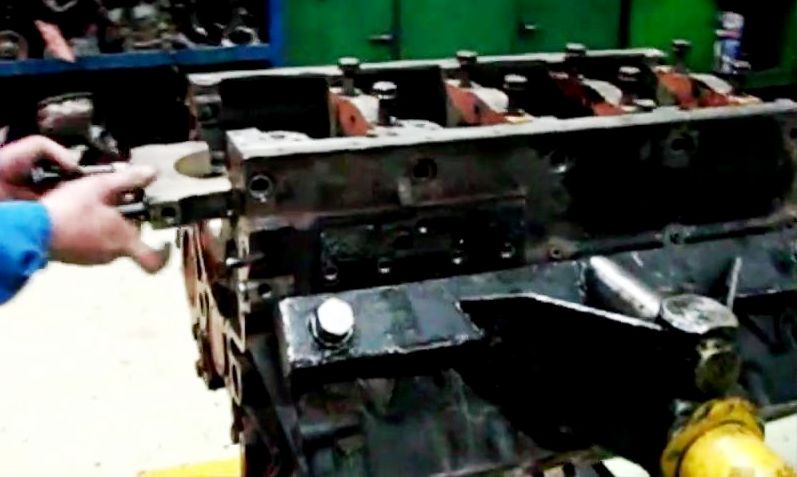

Устанавливаем блок цилиндров на стенд для сборки двигателя

Собираем и подготавливаем поршневую группу

Подготавливаем коленчатый вал для сборки.

Сборка двигателя 470.63

Для начала нужно уложить коленчатый вал.

Для этого откручиваем боковые болты крепления бугелей (крышек коренных подшипников) (рис. 1).

Откручиваем нижние болты крепления бугелей (крышек коренных подшипников) (рис. 2).

Вынимаем бугеля и укладываем их по порядку (рис. 3).

Протираем посадочные места коренных подшипников.

Укладываем верхние коренные вкладыши с проточкой посередине (рис. 4).

Смазываем моторным маслом и устанавливаем толкатели в гнезда блока (рис. 5).

Смазываем тонким слоем моторного масла верхние коренные вкладыши (рис. 6).

Укладываем коленчатый вал в блок цилиндров.

Коленчатый вал нужно укладывать так, чтобы противовес первого цилиндра смотрел вниз относительно поддона двигателя (тогда он лучше садится на место) (рис. 7).

Вставляем нижние коренные вкладыши в бугеля (крышки коренных подшипников), смазываем вкладыши и устанавливаем бугеля, чтобы замки вкладышей совпадали (рис. 8).

Наживляем нижние болты бугелей.

В проточки задней коренной опоры вставляем сталеалюминиевые полукольца так, чтобы сторона с канавками прилегала к упорным торцам вала, а ус входил в паз на крышке заднего коренного подшипника.

Предварительно затягиваем болты коренных подшипников моментом 94,2÷117,7 Нм (9,6÷12кгс.м).

Затяжку начинаем со среднего коренного подшипника (рис. 10), в порядке 3-4-5-2-1.

Окончательно затягиваем болты крышек коренных подшипников моментом 206÷230,5 Нм (21÷23,5).

Вворачиваем и затягиваем стяжные болты М12 блока, обеспечив момент затяжки 80,4÷90,2 Нм (8,2÷9,2 кгс.м).

При затяжке динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа.

По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Для удобства установки поршневой группы, поворачиваем блок на стенде в вертикальное положение.

Установку начинаем с восьмого цилиндра.

Вставляем верхний вкладыш шатуна, смазываем его тонким слоем моторного масла (рис. 11), и смазываем тонким слоем моторного масла цилиндр.

С помощью приспособления для установки поршневой группы вставляем шатун с поршнем в блок цилиндров, обеспечив разное расположение замков колец, чтобы замки не совпадали на одной оси с поршневым пальцем.

Деревянной стороной молотка аккуратно подбиваем поршень, следя за правильным положением болтов и вкладыша шатуна.

Вставляем вкладыш в крышку шатуна, смазываем шатун и устанавливаем его таким образом, чтобы замки вкладышей совпадали (рис. 13). Наживляем гайки крепления крышки шатуна.

Момент затяжки болтов крышек шатуна с резьбой М12 до удлинения на 0,25÷0,27 мм.

Болтов усиленной конструкции с резьбой М13 – 117,7÷127,4 Нм (12÷13 кгс.м).

После этого вставляем шатун с поршнем в четвертый цилиндр.

Прокручиваем коленчатый вал и вставляем поршень с шатуном в 7 и 3 цилиндр.

Таким же образом вставляем остальные поршня с шатунами и затягиваем динамометрическим ключом (рис. 14), моментом указанным выше.

Коленвал КамАЗ — механизм, необходимый для преобразования возвратно-поступательного движения поршневой части силового агрегата в крутящий момент.

Устройство

Устройство коленчатого вала КамАЗ включает в себя такие детали:

- Шатунные и коренные шейки, которые связаны между собой. У шеек шатунного типа меньший диметр. Они используются в качестве опоры.

- Противовес. Помогает уравновесить вес поршневой части и шатунов.

- Колено. Оснащено одной шатунной шейкой, которая находится между двумя щетками.

- Подшипники скольжения. Дают возможность шатунам в шейках и в механизме коленвала вращаться.

- Хвостовик, на который устанавливается маховик для отбора мощности с коленчатого вала.

- Фланец и щетки.

Разница между коленвалами КамАЗ разных моделей заключается в используемом материале изготовления (чугун или сталь), а также в количестве шатунных шеек.

Размеры и другие характеристики

Параметры и технические показатели коленчатого вала КамАЗ:

- радиус кривошипа — 4,6 см;

- радиус крайних противовесов — 8,5 см;

- радиус средних противовесов — 8,2 см;

- диаметр коренной шейки — 6,4 см;

- диаметр шатунной шейки — 5,8 см;

- диаметр фланца коленвала — 12,2 см;

- ширина шатунной шейки — 3,6 см;

- ширина коренной шейки — 4 см;

- количество противовесов — 4;

- защитные фаски — есть;

- ход поршневой части — 13 см;

- диаметр цилиндрических элементов — 12 см;

- материал корпуса — чугун или стальной сплав;

- максимальный крутящий момент — 2200 оборотов в минуту;

- ремонтные размеры — 0,5*0,2 м;

- допустимый дисбаланс — не более 35 г/см;

- весь механизм вместе с противовесами весит 76 кг.

Сколько стоит

Средняя цена на коленвал — 35 000 руб.

Цены коленвалов на рынке имеют сильный разброс:

- средняя цена нового коленвала составляет 35000 рублей;

- бу коленвал стоит в среднем 20000 рублей (цена зависит от состояния запчасти);

- китайский коленвал стоит 15000-30000 рублей (в зависимости от качества сборки).

Не рекомендуется покупать запчасти китайской сборки, так как их установка может привести к поломке автомобиля.

Внимание! В Москве участились случаи продажи китайских запчастей под видом оригинальных. Будьте внимательны при покупке, сверяйте все технические характеристики изделия.

Разновидности коленвалов Камаз

За последние годы ассортимент коленвалов, которые выпускает kamaz, существенно расширился. Сейчас заводом выпускаются дизельные и экологически чистые газовые двигатели, которые отвечают европейским стандартам качества. Для каждого из двигателей есть несколько видов коленвалов.

Коленвалы от разных двигателей иногда являются взаимозаменяемыми, а иногда нет. На сегодняшний день компания Камаз не предоставляет четких инструкций по разновидностям коленвалов, отсюда у владельцев большегрузов обычно возникает путаница по поводу того, какой коленвал нужен именно для его марки каmaза. Для решения этой проблемы ниже представлено описание коленвалов:

- их особенности;

- отличия друг от друга;

- возможности использования с разностандартными моторами.

Коленвалы, отвечающие стандарту Евро-0

К моторам, созданным по стандарту Евро-0, можно отнести стандартные дизельные движки большегруза 740.10 и двигатели обновленной версии 7403.10, 7408. Для производства коленвалов для этих моторов используется сталь стандарта 42ХМФА, которая прошла специальную обработку хромом и молибденом, и покрыта алюминием. Закаливание материала производства происходит высокочастотными токами на глубину 3 миллиметра. коленвалы имеют специальные заглушки. Такая модель коленвалов сейчас снята с производства.

Коленвалы, работающие для стандарта Евро-1

К двигателям, созданным по этому стандарту, можно отнести движки большегруза серии 740.11-240 и -260. Конструкция коленвалов этой серии не предусматривает заглушек. Сделаны они из металла стандарта 42ХМФА. Закаливание металла, как и в предыдущей модели, происходит с помощью ТВЧ, масленичные каналы имеют косую конструкцию. коленвалы этой серии имеют только один вид строения. Также на моторы этого стандарта подходят запчасти от КАМАЗа 740.

Коленвалы двигателей стандарта Евро-2

Двигатели, которые отвечают стандарту Евро-2, имеют различные радиусы кривошипа. Именно поэтому виды коленвалов для различных радиусов имеют серьезные отличия.

Диаметр кривошипа двигателей Камазов составляет 60 мм (R65). На них устанавливаются 2 типа коленвалов, которые отличаются друг от друга видом присоединения маховика:

- маховик закрепляется на 8 отверстиях, тип болтов при этом М14;

- маховик закрепляется на 10 отверстиях, тип болтов при этом М16.

2 типа деталей не могут заменять друг друга.

Радиус кривошипа двигателей Камаза также может составлять (тип кривошипа можно посмотреть на своих деталях) 65 мм. Для них подходят коленвалы, в которых маховик крепится 10 болтами М16. Детали взаимозаменяемы, но есть отличия в способе упрочнения:

- закаливание с помощью ТВЧ;

- упрочнение азотированием.

Коленвалы для стандарта двигателей Евро-3

Двигатели, которые отвечают стандарту Евро-3, достаточно малочисленны. Радиус кривошипа этих двигателей составляет 65 мм. При этом крепление маховика может быть выполнено по стандартной схеме на 8 или 10 болтов. Изделие закаляется токами высокой частоты. Их можно заменить другими коленвалами стандарта Евро-2 (которые также прошли обработку ТВЧ).

Для всех коленвалов способ крепления маховика находится в зависимости от вида установленного сцепления в автомобиле. При классической комплектации используется крепление маховика на 8 болтах М14. На новых моделях комплектации используется соединение маховика на 10 болтов М16.

Ремонтные работы

Неисправности коленчатого вала КамАЗ и способы их устранения:

- Повреждение коренных или шатунных шеек, деформация посадочных мест. В этом случае рекомендуется отшлифовать детали под ремонтный размер, нанести покрытие электродуговой наплавкой, приварить электроконтактную ленту.

- Износилась резьба на маслосъемном кольце. Необходимо углубить резьбу при помощи резца и отшлифовать шейку.

- Дефект шпонки, посадочного места и шарикоподшипника. В этом случае следует выполнить фрезерование под увеличенные параметры шпонок, сделать наплавку с последующей фрезеровкой шпонки, запрессовать втулки.

- Повреждение отверстий, предназначенных для крепежных штифтов маховика. Нужно сделать развертывание деталей под ремонтный размер.

Как снять подшипник

Чтобы с коленчатого вала снять подшипник, необходимо:

- Снять все узлы транспортного средства, которые мешают получить доступ к коленвалу.

- Убрать блок силового агрегата на стенд, который используется для ремонта двигателя.

- Снять маховик. Для комфортной работы на венец маховика рекомендуется установить фиксирующее устройство. Перед снятием положение механизма относительно блока мотора отмечают, а также делают маркировку, в какой последовательности были установлены крепежные болты.

- Убрать поддон картера и насос для масляной жидкости.

- Крышки подшипников и сами шатуны демонтировать. Их нужно снимать вместе с поршнями.

- Снять коленвал.

- Очистить посадочные поверхности.

- Снять подшипник.

Как отбалансировать

Порядок действий при балансировке:

- Выставить станок в горизонтальное положение.

- Установить на станок коленчатый вал. Если есть дисбаланс и вал начинает проворачиваться по уголку, такой перевес нужно ликвидировать.

- При помощи небольших магнитов определить точный вес металла, который нужно срезать. Для этого магниты необходимо прикрепить на легкую сторону маховика. Их цепляют до тех пор, пока коленчатый вал не будет лежать неподвижно, без перевеса. Вес магнитов — это вес металла, который следует срезать для балансировки.

- Убрать с маховика стружку.

- Срезать лишний металл, высверливая небольшие отверстия на корпусе маховика.

- Вернуть коленвал обратно на транспортное средство.

Как установить

Установка вала коленчатого включает в себя следующие действия:

- Демонтаж крышки коренных подшипников из блока цилиндров.

- Откручивание стяжных и крепежных болтов.

- Подбор вкладышей коренных подшипников в соответствии с диаметром коренных шеек.

- Подбор колец упорного типа.

- Проверка вкладышей.

- Установка верхних вкладышей подшипников в цилиндрический блок, затем нижних и их смазка.

- Установка коленвала в транспортное средство.

- Установка головки шатуна.

- Прикручивание нижних и верхних полуколец.

- Чистка и смазка резьбы в отверстиях блока.

- Проверка момента затяжки болтов.

- Осмотр упорного подшипника на наличие зазора.

Сопротивление во время затяжки болтов должно нарастать без рывков, плавно.

В современных Камских 3-осных грузовых автомобилях, 2-осных и 3-осных полуприцепах используется подвеска, на концах которой находятся рессоры, опирающиеся на задние мосты, между ними на раме — балансирный механизм.

Назначение балансира КамАЗа:

- компенсация вертикальных нагрузок;

- стабилизация поперечного смещения;

- уменьшение износа ходовой системы;

- поддержание устойчивости.

Как устроен узел

Устройство балансира содержит в зависимости от конструкции машины 1 или 2 поперечные оси:

- В механизме с 1 осью рессорное соединение усилено стремянками.

- С 2 осями запрессовывается в кронштейны, соединяемые стяжкой, закрепляется шпильками к элементам задней подвески. Последние соединяются со сварными лонжеронами рамы усиленными болтами.

На каждом свободном конце оси расположены башмаки на рессорах. Они фиксируют детали, имеют пробковое отверстие, через которое заливается масляная жидкость, и оснащены уплотнителями:

- резиновые манжеты предохраняют от вытекания масла;

- кольца защищают внутреннюю часть от загрязнения.

В точке крепления башмака устанавливается специальная втулка из материала с низким коэффициентом трения и повышенной устойчивостью к износу. Производитель чаще всего делает ее из алюминия или бронзы.

Современные грузовики оборудованы втулками из алюминиево-цинкового сплава или фторопласта.

Смазка в башмаках жидкая или консистентная. При монтаже полимерных втулок используется густая заливка, требующая меньшего ухода.

Ось балансира разных моделей Камаза

Ось балансира — это деталь задней подвески грузового автомобиля. Ниже на рисунках представлены схемы устройства оси балансира различных моделей большегрузов от компании Камаз в сборе.

Рисунок 1 — Схема Оси балансира Камаз 43118

- основная ось детали;

- кронштейн крепления детали.

Рисунок 2 — Схема Оси балансира Камаз 65115

- кронштейн крепления на осевой основе;

- стяжка балансира.

Рисунок 3 — Схема оси балансира Камаз 6520

Рисунок 4 — Схема оси балансира Камаз 5320

- кронштейн детали в сборе;

- кронштейн в разборе;

- заглушка;

- ось балансира.

Ремонт

В процессе эксплуатации КамАЗа балансир, несмотря на прочность деталей, изнашивается, что приводит к поломке его узлов. Поэтому проверку и обслуживание выполняют своевременно в специализированных сервисных центрах или своими руками.

Ремонт задней подвески связан с диагностикой и заменой кронштейнов и втулок из-за появившихся дефектов, таких как:

При этом проверяют состояние рессор, реактивных тяговых нагрузок, стремянок, сальников и башмаков.

Износ втулок — распространенная причина выхода из строя балансира. Посадку деталей периодически проверяют постукиванием молотка. При ослаблении штифты меняют на новые. Втулки ремонтируют при износе расходных материалов до 90,2 мм.

Если возникла течь масла из картера, производят замену сальников.

Ремонт оси балансира заключается в устранении следов повреждения путем шлифования и установки ремонтных элементов, уменьшенных по внутренним размерам.

Причины неисправностей

На фото в начале статьи представлена схема работы балансира в большегрузе Камаз. Рассмотрим какие причины могут привести к его неисправности подробнее.

Износ оси балансира

Ось балансира очень тяжела в производстве, поэтому она может быть изготовлена только на заводе. Это связано с тем, что деталь требует термической обработки для увеличения срока эксплуатации. Место под втулкой имеет такую же твердость, что и напильник. Сама же втулка мягче. Если не обрабатывать ее термически, то делать изнашивается при выработке, равной 2 годам. на современных производствах термическая обработка изделия не осуществляется, поэтому срок службы сокращенный и деталь стачивается гораздо быстрее. Стоит иметь ввиду, что даже если ось балансира изношена, то втулки к ней должны крепится стандартного размера. Иначе они просто не смогут правильно функционировать.

Износ щечек под рессору

Этот вид поломки является самым частым. Между втулками и осью балансира есть небольшое свободное пространство, поэтому на втулки рессора оказывается повышенная нагрузка. Втулки бывают сделаны из разных материалов (пластиковые, алюминий или бронза). После изнашивания оси балансира нужно заменить пластиковые втулки на металлические, тогда износ щечек под рессору будет происходить медленнее.

Протяжка балансиров на Камазе

Протянуть балансиры своими руками будет достаточно сложно, так как у них достаточно сложная сборка:

- Поднять грузовик на ремонтной платформе.

- Ослабить крепление затяжки.

- Демонтировать рессор и другие вспомогательные запчасти протяжки.

- Полностью слить масло.

- Извлечь старый балансир.

- Установить новые запчасти.

- Закрепить устройство.

- Проверить надежность протяжки и крепления.

Лучше осуществлять данную процедуру в специализированном ТО, а не самостоятельно, так как процесс является достаточно кропотливым. Есть вероятность, что при ошибке деталь просто выйдет из строя и перестанет функционировать.

Как отрегулировать

Регулировка осевого зазора в башмаке балансира на машине КамАЗ выполняется следующим образом:

Замена втулок

В процессе езды увеличивается скорость износа. Увеличение пространства между втулкой и осью влияет на балансир, который раскачивается в разных плоскостях и деформирует детали.

Стандартный диаметр оси — 88 мм. Для плотной запрессовки наружные размеры втулки балансира составляют 100,2-100,3 мм, внутренние — на 1 мм меньше.

Номинальный зазор — 0,12-0,30 мм. Замена изношенных втулок производится при достижении критического показателя до 1 мм.

Балансир в месте посадки может быть эллипсоидной или конусной формы. Для соосности и надежности лучше запрессовать втулки в башмак, установить на расточный станок и расточить сразу 2 штуки. Рассчитываемый диаметр втулки должен быть больше на 0,05-0,08 мм.

Как расточить втулки

Нужно правильно выбрать диаметр втулок. Подгон втулок по размеру осуществляется на токарном станке. Видео с примером расточки можно найти в интернете. Сначала втулки должны быть плотно запрессованы в балансир. Затем они крепятся на станок и сразу обрабатываются две втулки.

Какие втулки балансира лучше поставить на Камаз

Как уже упоминалось ранее на Камаз лучше установить металлические втулки балансира, сделанные из алюминия или бронзы. Такие модели прослужат гораздо дольше, чем те, которые выполнены из пластика.

Техническое обслуживание

ТО лучше проходить на специализированных ремонтных станциях. При своевременной замене деталей и ремонте балансира срок его эксплуатации может достигать до 10 лет. Инструкция по прохождению технического обслуживания этой детали Камаза представлена на официальном сайте производителя.

При прохождение технического обслуживание необходимо:

- проверить протяжки балансира;

- проверить плотность крепления;

- убедиться в том, что втулки балансира можно эксплуатировать дальше и они не требуют замены;

- проверить наличия залитого масла и смазки в устройства;

- проверить процент сточенности втулок и рессора.

Смазка балансира Камаз

Смазка используется в балансирах для обработки открытых мест устройства, которые защищены пыльниками. Масло следует заливать в герметичные узлы в небольшом количестве. Какое масло выбрать вам посоветуют, в СТО, в котором автомобиль проходит техническое обслуживание.

Для экономии затрат, идущих на техническое обслуживание в автосервисе, можно выполнять балансирование коленчатого вала в условиях гаража. В статье описываются варианты, как можно проводить балансировку коленвала своими руками.

Особенности

Подвод масла осуществляется через специальные отверстия, предусмотренные в коренных шейках. Чтобы уравновесить инерционные воздействия и снизить вибрацию, установили шесть противовесов, изготовленных методом штамповки, как и щеки. Также предусмотрено два добавочных противовеса, которые напрессованы на валу. В расточенном гнезде хвостовика находится запрессованный шариковый подшипник коленвала КамАЗ 740. Угловое размещение деталей относительно коленчатого вала регулируется шпонками.

Равномерное чередование рабочих моментов коленвала КамАЗ 740 обеспечивается за счет расположения шатунных шеек под прямым углом. К каждому элементу подсоединена пара шатунов: для правого и левого цилиндрового ряда.

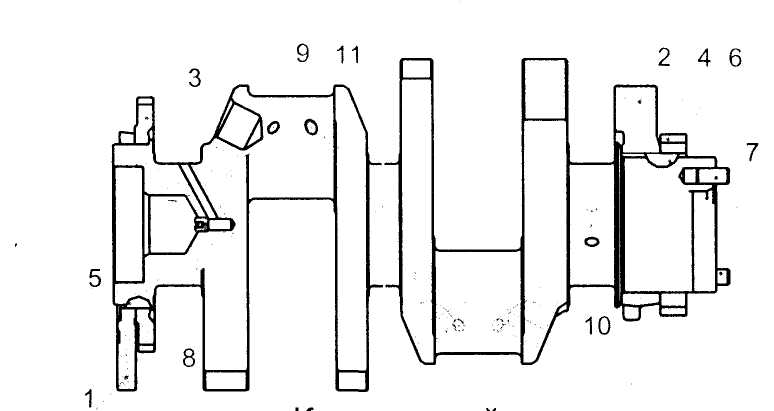

- Противовес передний.

- Задний аналог.

- Приводная шестеренка.

- Зубчатый элемент привода ГРМ.

- Шпонка.

- Шпонка.

- Штифт.

- Жиклер.

- Разгрузочные гнезда.

- Гнезда для подвода масла.

- Отверстия для маслопровода к шатунным шейкам.

Применимость коленвала Камаз

Устройство

В полости фронтального носовика узла вкручен жиклер. Через его калибровочное гнездо поступает смазка для шлицевого вала понижения мощности на приводную часть гидравлической муфты. От перемещений по осям коленвал КамАЗ 740 защищен парой верхних полуколец и двумя нижними аналогами. Они монтируются таким образом, чтобы канавки прилегали к торцам вала.

Спереди и сзади на носках блока имеется шестерня привода маслонасоса и ведущий зубчатый элемент распредвала. На заднем торце детали предусмотрено восемь соединений с резьбой для фиксации гасителя вращательных моментов. Уплотнением коленчатого вала служит резиновая манжета, которая оснащается пыльником, располагается в картере маховика. Она изготовлена из фторкаучукового состава непосредственно в пресс-форме.

Назначение

Именно коленвал является родоначальником и создателем крутящего момента, передаваемого через ряд узлов и механизмов на полуоси, а в конечном итоге и на колеса автомобиля. Также он посредством шкивов, шестерен и ремней приводит во вращение другие вспомогательные агрегаты: ТНВД, помпа, масляный насос, генератор и др. Но самостоятельно создать вращение коленчатый вал не может. В этом ему на помощь приходят поршень и шатун, образующие все вместе кривошипно-шатунный механизм (КШМ).

Маховик и шейки

По диаметру коренные и шатунные шейки коленвала КамАЗ 740 составляют 95 и 80 миллиметров соответственно. Предусмотрено 8 типов восстановительных вкладышей, которые применяются для ремонта без проведения шлифовки. Коренные и шатунные подшипники сделаны из стальной ленты со свинцово-бронзовым напылением и оловянным покрытием. Вкладыши вверху и внизу элемента не являются взаимозаменяемыми. От поперечного и продольного смещения они зафиксированы уступами, которые размещаются в пазах крышек подшипников и постелях шатуна. Указанные части имеют соответствующую маркировку (74-05.100-40-58 и 74-05.100-57-51). Заслонки и крышки изготовлены из чугуна повышенной прочности. Крепятся они при помощи болтов, которые фиксируются по регламентированной схеме. Маховик фиксируется на восемь болтовых шпилек, сделанных из легированной стали, а также штифтами с втулкой. Чтобы избежать повреждения узла, под болтовые головки помещаются шайбы, а на цилиндрической поверхности маховика находится зубчатый венчик.

Принцип работы коленвала

Происходит этот процесс следующим образом. Давление газов, возникающее в результате горения горючей смеси в камере сгорания, воздействует на поверхность поршня. Тот в свою очередь начинает перемещаться в цилиндре из верхнего положения (ВМТ) в нижнее (НМТ), совершая поступательное движение. Шатун во всей этой истории является связующим звеном. С одной стороны он связан с поршнем при помощи пальца, а другой подвижно крепится к шатунной шейке КВ. Производя сложное движение, он передает усилие от поршневого пальца на коленвал, заставляя последний вращаться.

Гаситель вращательных моментов

Коленвал двигателя КамАЗ 740″ оборудуется гасителем вращательных колебаний, который фиксируется восемью болтами на фронтальном носке блока. Деталь включает в себя корпус, который закрыт крышкой. Он с запасом хода монтируется в маховике. Герметичность соединений достигается при помощи сварочных швов по стыкам основы и крышки.

Между остовом и маховиком работает силиконовый состав повышенной вязкости. Жидкость заправляется дозировано перед фиксацией крышки. По центрам гаситель регулируется посредством шайбы, приваренной к основе. Нивелирование вращательных моментов происходит при помощи торможения остова гасителя. Данная энергия выделяется как тепловой поток. Стоит отметить, что при ремонте узла воспрещается нарушать целостность корпуса и крышки. Блок с деформациями для дальнейшего использования становится непригодным.

Устройство

С первого взгляда может показаться, что у коленвала Камаз сложная и замысловатая конструкция. Но если разобраться и изучить его устройство детальнее, то окажется, что всё очень просто. Внешне он не похож на прямые и симметричные валы трансмиссии, а имеет многочисленные изгибы, которые называются коленами. Отсюда и произошло его название. У каждого колена имеются 4 шатунных и 5 коренных (опорных) шеек, соединенные между собой щеками с противовесами. Противовесы предназначены для снижения вибрации, вызывающей со временем разрушение мотора.

Шатунно-поршневая группа

Шатун коленвала КамАЗ 740 10 сделан из стали методом ковки. Он оснащен стержнем с двутавром, головка вверху — неразъемного типа, снизу — сделана с прямым разъемом. Окончательная обработка шатуна производится в сборе с крышкой, которая не является взаимозаменяемой для аналогов. В верхней головке детали имеется втулка из сплава бронзы и стали, которая установлена путем прессовки. В нижней части смонтированы сменные вкладки.

Нижняя крышка фиксируется болтами с гайками, которые запрессованы в стержень. На элементы наносятся метки сопряженности в виде порядковых номеров из трех знаков. Также на крышке выбивается номерное клеймо цилиндра. Поршень отливается из алюминиевого состава, имеет вставку из чугуна для верхнего кольца компрессии. Также головка поршня оснащается камерой сгорания с центральным вытеснителем. Элемент смещен по оси в направлении от клапанных выточек на пять миллиметров. Боковая часть имеет бочкообразную конфигурацию с уменьшением размера в районе отверстий под палец поршня.

Виды коленвалов

По соотношению количества шей коленчатые валы делятся на два вида:

На двигателях КамАЗ 740 устанавливают полноопорные коленвалы. Несмотря на более сложное их исполнение во время производства, они наиболее распространены в виду своей легкости и высокой степени надежности.

Способы изготовления коленвала Камаз

Поначалу коленвалы были составными и изготавливались из нескольких частей. Но со временем мощность и оборотистость движков увеличивались, и сборные КВ не выдерживали больших нагрузок. В результате чего от них отказались и стали изготавливать цельные.

Материалом для изготовления может служить сталь или чугун. Чугунные детали производят литьем, а для стальных используют метод ковки или штамповки. Далее следует механическая обработка, чтобы достичь нужных параметров: чистота поверхности шеек, балансировка и др.

Максимальная нагрузка сконцентрирована в местах стыка шейки и щеки. Для её снижения и равномерного распределения, место соединения выполнено скругленным, если выражаться научно, то образуют галтель.

Подшипники и смазывание

Вращается коленвал и опирается на подшипники скольжения (вкладыши), расположенные в картере движка. Также как и шейки бывают коренные и шатунные. Изготавливают их из специальной стальной ленты, поверхность которой покрыта антифрикционным составом, для снижения трения.

Обязательным условием для нормального функционирования и вращения коленчатого вала является наличие необходимого количества смазки между трущимися поверхностями, а именно шейками и подшипниками скольжения (вкладышами). С этой целью в коленвалу имеются специальные подводящие каналы, куда под давлением подается моторное масло из системы смазки. Во избежание вытекания масла из картера двигателя ставятся два сальника коленвала: передний и задний.

Компрессионные и маслосъемные элементы

Поршень комплектуется сальником коленвала КамАЗ 740, а также парой компрессионных колец и одним маслосъемным аналогом. Дистанция от днища до нижней торцевой части верхней канавки 17 мм. Поршневая часть моторов 740/11, 740/13 и 740/14 между собой отличается формой гнезд под кольца, поэтому не является взаимозаменяемой.

При установке середина расширителя располагается в специальном замке. Маслосъемное кольцо изготовлено коробчатой конфигурации, на моторе 740/11 имеет высоту 5 миллиметров, а на 740/13 и 740/14 — 4 мм.

Ремонтные размеры коленвала КамАЗ 740

Ниже в таблицах приведены габариты, при которых допускается восстановление частей узла:

Читайте также: