Регулировка клапанов опель вектра

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Процедуры ремонта дизельных двигателей 1.7 л и 2.0 л без извлечения их из автомобиля Opel Astra

4.6.11 Проверка и регулировка зазоров клапанов (двигатели 1.7 л DOHC) / Opel Astra

Проверка и регулировка зазоров клапанов (двигатели 1.7 л DOHC)

На двигателях 1.7 л SOHC и 2.0 л установлены оборудованные гидравлическими компенсаторами.

Важность правильности установки зазоров в клапанном механизме любого двигателя внутреннего сгорания трудно переоценить, ввиду ее влияния на эффективность функционирования двигателя.

Проверка должна производиться на холодном двигателе!

Порядок выполнения

- Взведите стояночный тормоз, затем поддомкратьте передок автомобиля и установите его на подпорки. С целью обеспечения к шкиву коленчатого вала снимите правое переднее колесо. При соответствующей комплектации снимите защиту картера автомобиля.

- Снимите крышку газораспределительного механизма (см. Снятие и установка крышки газораспределительного механизма). Снимите форсунки (см. Главу Системы питания и выпуска).

- Проверните двигатель в нормальном направлении (по часовой стрелке, если смотреть с правой стороны двигателя) за болт шкива коленчатого вала до совмещения установочной метки на шкиве последнего с указателем на крышке масляного насоса.

- Продолжайте проворачивать вал вращайте коленчатый вал в прежнем направлении до тех пор, пока кулачки привода клапана 1-го цилиндра впускного распределительного вала и клапана 3-го цилиндра выпускного вала не развернутся пятками к толкателям (клапаны закрыты). Теперь можно приступать к выполнению проверки.

- Начертите на листе бумаги схему (сетку) регулировки клапанов, пронумеровав клетки в соответствии с нумерацией клапанов. Заполните образовавшуюся таблицу, вписывая в ячейки номинальные значения зазоров каждого клапана.

Обратите внимание, что зазоры во впускных и выпускных клапанах одинаковы.

- Развернув валы требуемым образом (см. выше), измерьте зазоры между пятками кулачков и торцами толкателей с щупа лезвийного типа. Результаты измерений запишите в соответствующие клетки таблицы.

- Для проверки зазоров впускного клапана 3-го цилиндра и выпускного 4-го проверните коленчатый вал еще на пол-оборота (180°). Замерьте зазоры, запишите результаты.

- Действуя в аналогичной манере, последовательно проворачивая коленчатый вал на 180°, измерьте зазоры выпускного клапана 2-го цилиндра и впускного 4-го цилиндра, затем выпускного 1-го цилиндра и впускного 2-го. Заполните все ячейки.

- Если результаты измерений не выходят за пределы допустимых диапазонов (см. Спецификации), установите на место крышку газораспределительного механизма (см. Снятие и установка крышки газораспределительного механизма).

- Установите форсунки (см. Главу Системы питания и выпуска).

- Установите защиту картера и колесо, затем опустите автомобиль на землю и затяните колесные болты с требуемым усилием.

- Если какие-либо зазоры выставлены неверно, выполните соответствующую корректировку (см. далее).

Порядок выполнения

Удостоверьтесь в то, что двигатель не находится в положении ВМТ соответствующего клапана, поскольку для замены регулировочной шайбы потребуется сжать клапанную пружину, что может привести к упору клапана в днище поршня.

На шайбах имеется маркировка, которая однако в результате износа может оказаться утраченной.

- Прибавьте полученному результату результат измерения клапанного зазора. Для получения требуемой толщины новой шайбы из полученной суммы вычтите величину номинального значения зазора, например:

- Результат измерения клапанного зазора А = 0.35 мм

- Толщина снятой шайбы В = 2.70 мм

- Сумма S = А + В = 0.35 + 2.70 = 3.05 мм

- Номинальное значение зазора С = 0.40 мм

- Толщина новой шайбы D = S - С = 3.05 – 0.40 = 2.65 мм

Возможно удастся произвести требуемую путем простой перестановки шайб с одних толкателей на другие. Запишите и сохраните для возможных будущих регулировок толщины всех шайб.

- Приготовьте шайбу требуемой толщины, смажьте ее чистым двигательным маслом. Отожмите толкатель и уложите в него шайбу маркировкой вниз.

- Действуя в аналогичной манере, откорректируйте зазоры оставшихся нуждающихся в регулировке клапанов.

- Несколько раз проверните коленчатый вал с целью усадки шайб на толкателях, затем выполните контрольную проверку зазоров перед установкой крышки газораспределительного механизма. Установите крышку (см. Снятие и установка крышки газораспределительного механизма).

- Установите защиту картера и колесо, затем опустите автомобиль на землю и затяните колесные болты с требуемым усилием.

1. На большинстве рассматриваемых здесь двигателях устанавливаются толкатели клапанов с "идрокомпенсаторами. Величина клапанных зазоров на таких двигателях устанавливается автоматически и в регулировке не нуждается. Ниже приводится описание процедур проверки и регулировки только для дизельных двигателей, требующих регулировки тепловых зазоров - Z19DT и Y30DT.

Общая информация

2. В процессе работы двигателя детали силовой установки, и в частности газораспределительного механизма (ГРМ), нагреваются до высоких температур, в результате происходит тепловое расширение и некоторое увеличение размеров деталей. Для компенсации тепловых деформаций необходимо иметь определенный зазор между кулачками распределительных валов и толкателями клапанов.

3. При малых зазорах могут не закрываться полностью клапаны, что приведет к снижению эффективности работы двигателя, а в отдельных случаях к деформации клапанов или же подгоранию их посадочных седел.

4. При больших зазорах также снижается эффективность работы двигателя, возникает повышенный механический шум, работа двигателя становится неравномерной.

5. При регулировке величины зазоров необходимо учитывать состояние клапанов - уплотнение в клапанах удовлетворительное, клапаны не имеют чрезмерных зазоров в направляющих и концы стержней клапанов не разбиты. При несоблюдении данных условий произвести правильную регулировку тепловых зазоров не представляется возможным.

6. Проверка и регулировка клапанов производится по мере необходимости, как правило, при проведении работ очередного планового ТО, а также после ремонта/разборки ГРМ или при наличии шума при работе клапанов.

7. При выполнении процедуры проверки величины зазоров рекомендуется заранее составить табличку/схему с нумерацией клапанов для удобства записи результатов измерений.

8. Перед началом работ отсоедините аккумуляторную батарею и снимите правое переднее колесо

Замечание: После каждого отсоединения аккумуляторной батареи необходимо производить настройку датчика угла поворота рулевого колеса.

Двигатель Z19DT

9. Поднимите автомобиль на подъемнике и снимите защиту картера двигателя

10. Опустите автомобиль и снимите крышку двигателя

11. Выверните болты крепления и отсоедините 2 вакуумных шланга .

9.11 Болты крепления вакуумных шлангов указаны стрелками (двигатель Z19DT)

12. Отсоедините 2 шланга, предварительно ослабив и полностью сдвинув назад хомуты .

9.12 Ослабьте хомуты (1) и снимите шланги (двигатель Z19DT)

13. Отверните болты крепления и снимите крышку корпуса распределительного вала .

9.13 Болты крепления крышки корпуса распределительного вала обозначены стрелками (двигатель Z19DT)

14. Проверните коленчатый вал так, чтобы кулачки первой пары были направлены вверх.

9.14 Пары кулачков для проверки зазоров (двигатель Z19DT)

16. Проверните коленчатый вал на полоборота в направлении вращения двигателя и проверьте зазоры клапанов у второй (см. рисунок 9.14) пары кулачков (кулачки должны быть направлены вверх). При отклонении величины зазора от контрольного значения запишите результат реальных измерений. Затем проверните коленчатый вал еще на пол-оборота и проверьте зазор клапанов у третей и четвертой (см. там же) пары кулачков.

Регулировка зазоров

17. Поверните коленчатый вал так, чтобы кулачок привода подлежащего регулировке клапана развернулся пяткой к толкателю.

Замечание: Удостоверьтесь в то, что двигатель не находится в положении ВМТ соответствующего клапана, поскольку для замены регулировочной шайбы потребуется сжать клапанную пружину, что может привести к упору клапана в днище поршня.

9.18 Поворачивание чашечного толкателя

18. Поверните чашечный толкатель пазом наружу

19. При отсутствии под рукой специального приспособления Opel-EN46797 и EN-46799 введите большую отвертку с плоским жалом меду краем толкателя и основанием распределительного вала. Аккуратно, действуя отверткой как рычагом, утопите толкатель до появления возможности удалить регулировочную шайбу. Извлечение шайбы проще всего произвести при помощи намагниченного стержня .

9.19 Извлечение регулировочной шайбы лучше всего производить при помощи намагниченного стержня

20. Протрите шайбу и микрометром измерьте ее толщину.

9.20 Толщина регулировочных шайб обычно выбивается на одной из их торцевых поверхностей (шайбы следует устанавливать маркировкой к толкателю)

Замечание: На шайбах имеется маркировка .

21. Расчет толщины новой регулировочной шайбы производится по формуле: N = Т + А - S

Т = толщина снятой шайбы, (например - 3.15 мм)

А = измеренный зазор в клапане

(например - 0.45 мм)

S = регулировочное значение зазора в клапане (например - 0.35 мм) Для данного примера толщина новой регулировочной шайбы N= 3.25 мм.

Замечание: Допускается повторное использование регулировочных шайб, если на них нет явных следов износа. Возможно удастся произвести требуемую регулировку путем простой перестановки шайб с одних толкателей на другие. Запишите и сохраните для возможных будущих регулировок толщины всех шайб. Если маркировка толщины шайбы стерлась и не читается, дальнейшее использование шайбы не рекомендуется.

22. Приготовьте шайбу требуемой толщины, смажьте ее чистым двигательным маслом. Отожмите толкатель и уложите в него шайбу маркировкой вниз.

23. Проверните коленчатый вал по направлению вращения двигателя (по часовой стрелке) на пол-оборота и действуя в аналогичной манере, откорректируйте зазоры для второй пары кулачков, затем проверните коленчатый вал еще на пол-оборота и откорректируйте зазоры оставшихся нуждающихся в регулировке клапанов.

24. Несколько раз проверните коленчатый вал с целью усадки шайб на толкателях, затем выполните контрольную проверку зазоров перед установкой крышки корпуса распределительного вала, при необходимости повторите регулировку. Очистите уплотнительные поверхности и установите крышку на новую прокладку. Затяните 7 болтов с усилием 10 Нм.

25. Установите на место все снимавшиеся элементы. Установите защиту картера и колесо, затем опустите автомобиль на землю и затяните колесные болты с требуемым усилием. Подсоедините аккумуляторную батарею.

Двигатели Y30DT

26. Процедура регулировки величины зазоров клапанов на двигателе Y30DT выполняется аналогично вышеописанной.

Замечание: Для снятия шайб применяется другой специальный инструмент.

b. Проверьте, что отверстие на шкиве распределительного вала совмещено с меткой на крышке подшипника, в противном случае, поверните коленчатый вал на один оборот (360°).

- Проверьте клапанные зазоры.

- Проверьте только клапанные зазоры, показанные на рисунке (поршень в первом цилиндре установлен в ВМТ в такте сжатия).

- Плоским щупом измерьте зазор между регулировочной прокладкой толкателя и основанием кулачка распределительного вала.

- Запишите значение измеренного зазора. Это значение буде необходимо для вычисления требуемой толщины регулировочной прокладки.

Клапанный зазор (температура охлаждающей жидкости 20°C):

– впускные клапаны: 0,20 мм;

– выпускные клапаны: 0,28 мм.Клапанный зазор (температура охлаждающей жидкости 80°C):

– впускные клапаны: 0,29 мм;

– выпускные клапаны: 0,34 мм.Предельно допустимый клапанный зазор:

c. Проверьте только клапанные зазоры, показанные на рисунке (поршень в первом цилиндре установлен в ВМТ в такте сжатия).

b. Специальным инструментом (09220 – 2D000) нажмите на толкатель клапана, вставьте стопор между распределительным валом и толкателем и снимите специальный инструмент.

c. Маленькой отверткой или магнитом достаньте регулировочную прокладку.

d. Микрометром измерьте толщину снятой регулировочной прокладки.

e. Вычислите толщину новой регулировочной прокладки так, чтобы клапанный зазор находился в пределах заданной величины.Клапанный зазор (температура охлаждающей жидкости 20°C)

T: Толщина снятой регулировочной прокладки

A: Измеренный клапанный зазор

N: Толщина новой регулировочной прокладки

Впускные клапаны: N = T + (А – 0,20 мм)

Выпускные клапаны: N = T + (А – 0,28 мм)f. Выберите новую регулировочную прокладку с толщиной наиболее близкой к вычисленному значению.

g. Установите новую регулировочную прокладку на толкатель клапана.

h. Специальным инструментом (09220 – 2D000) нажмите на толкатель клапана и снимите стопор.

i. Повторно проверьте клапанный зазор.Клапанный зазор (температура охлаждающей жидкости 20°C):

– впускные клапаны: 0,20 мм;

– выпускные клапаны: 0,28 мм.Предельно допустимый клапанный зазор:

– впускные клапаны: 0,17–0,23 мм;

– выпускные клапаны: 0,25–0,31 мм.![]()

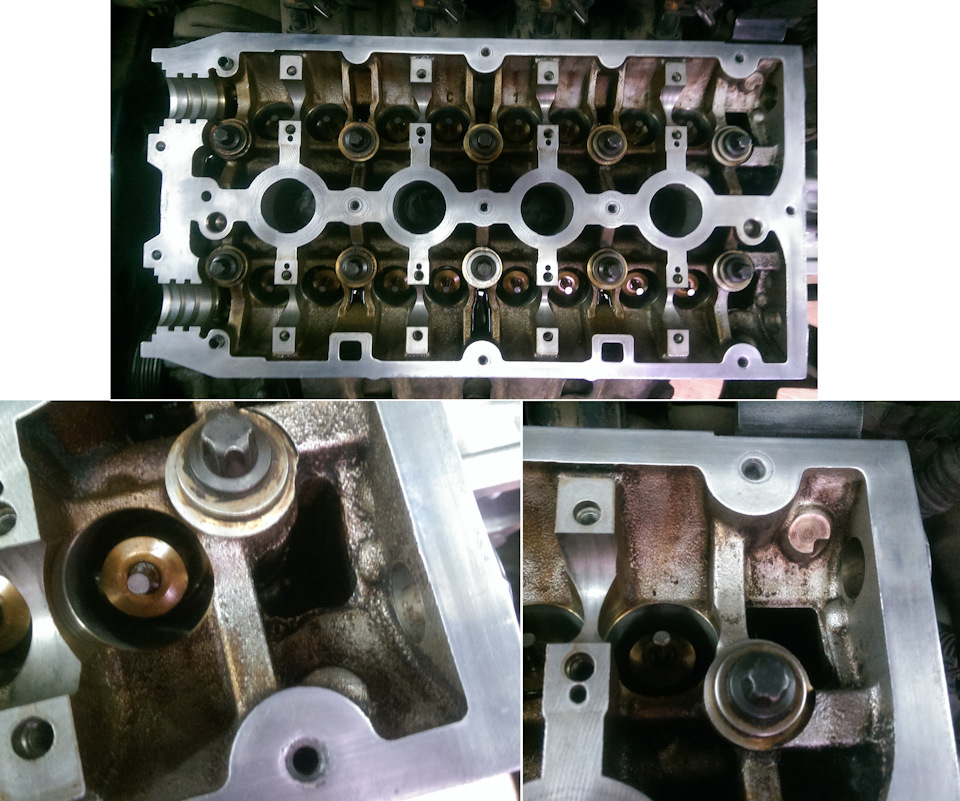

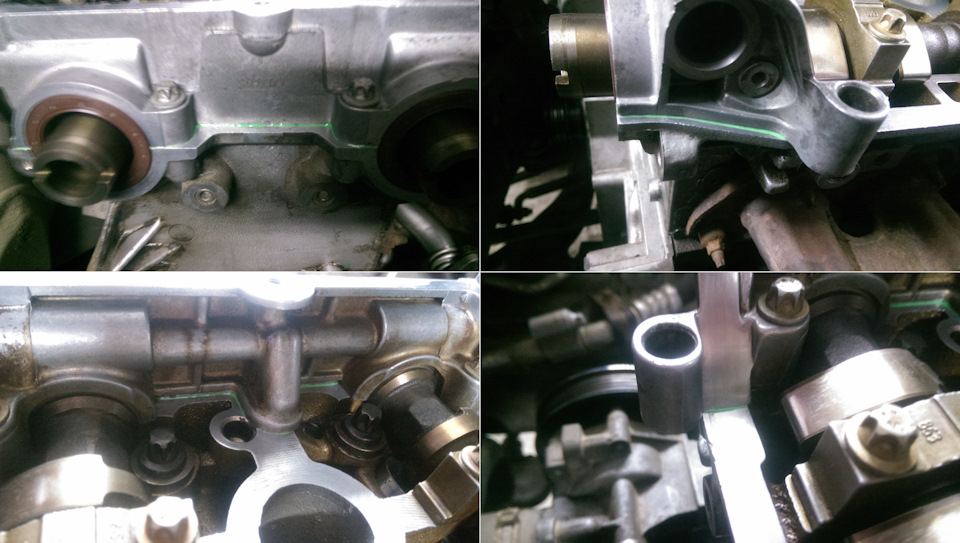

Продолжаю повествование о давнишнем ремонте мотора, на этот раз о регулировке зазоров на клапанах.

Мне честно говоря не совсем нравится эта формулировка, технически правильным было бы назвать этот процесс регулировка тепловых зазоров между кулачками распредвалов и толкателями клапанов.Думаю ни для кого не секрет что в наших самых распространённых моторах Z16XER и Z18XER нет гидрокомпенсаторов, зазоры регулируются так называемыми стаканчиками или толкателями, имеющими определенный размер. Размер стаканчиков рассчитывается для каждого клапана индивидуально.

Начало процесса и понимание в необходимости регулировки было тут: Измерение зазоров клапанов на Z18XER

Нельзя не упомянуть о нежданчиках, обнаруженных в процессе разбора Сюрпризы под КК (загадка по ГРМ)

Ремень ГРМ и ролики были сняты в этой записи Замена прокладки маслонасоса, переклейка поддона на Z18XERНу и разбираю дальше

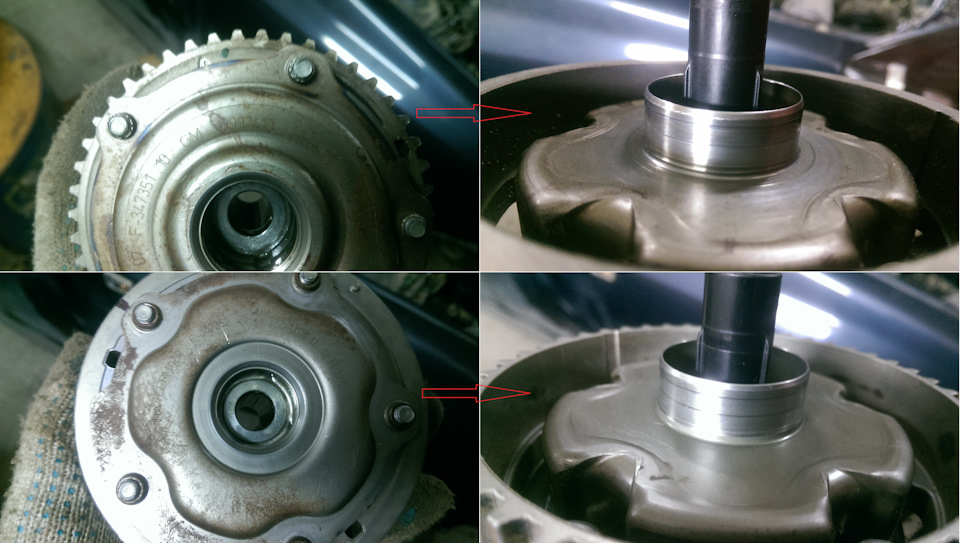

Нужно снять шестерни, для этого битой Т55 выкручиваем пробки на шестернях, откроется доступ к болтам шестерен. Для удерживания распредвалов за шестигранник был куплен и изуродован ключ на 24.

Выкручиваем болты Т55, затянуты очень люто. Я тянул тянул иии ЩЩЁЛК. думаю — всё, что-то сломал, а нет, оказывается сорвал болт с места, второй также поддался со щелчком. И что интересно они оказались разного цвета, залаченный стоял на выпуске, незалаченный на впуске.![]()

Шестерни у меня: выпускная с завода GM 12992410, впускная меняная INA F34735220 Germany 12-го года выпуска. Проточки от сальников имеются, но незначительные, на выпускной совсем чуть-чуть цепляется ногтем, на впускной — нет.

![]()

чтобы посмотреть фото покрупнее щёлкаем на неё правой кнопкой мышки и выбираем пункт открыть в новом окне

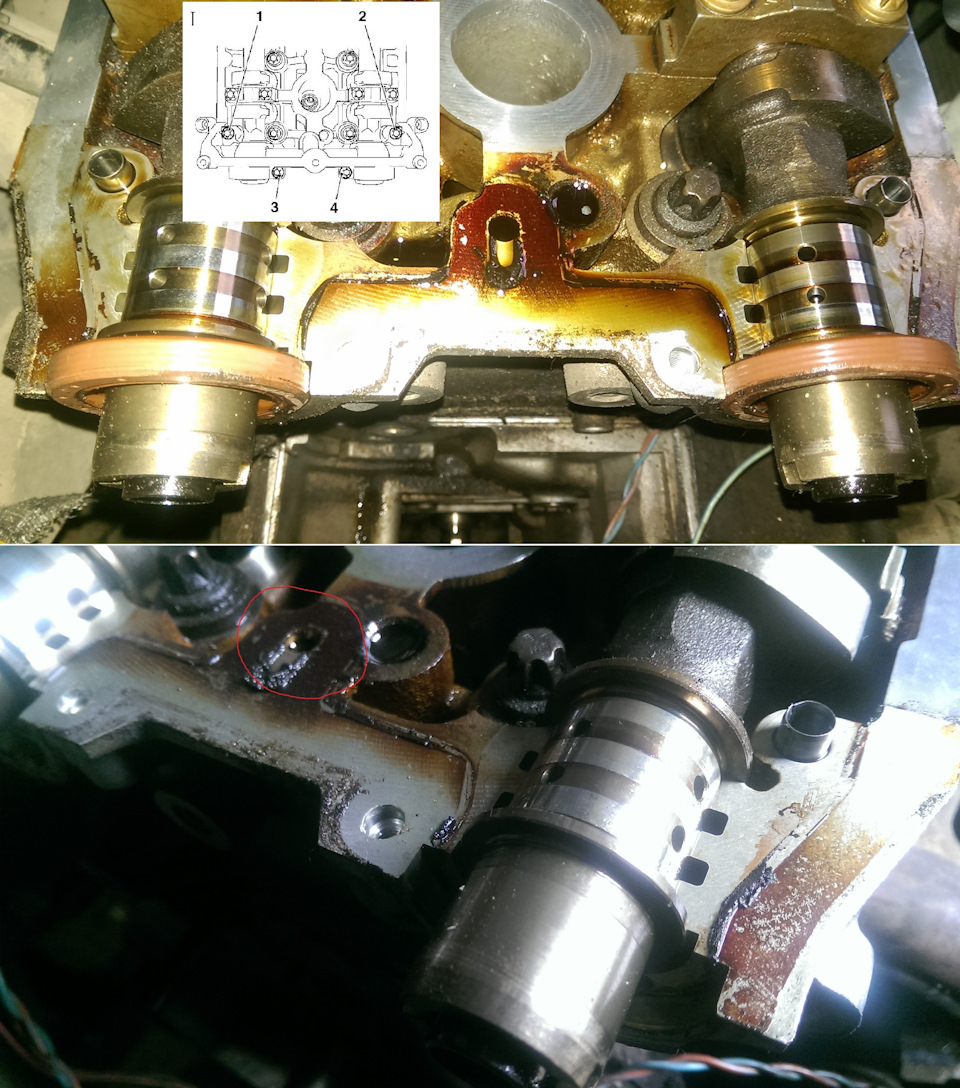

Откручиваем верхний кожух ГРМ, держится на трёх болтах Е10, затем откручиваем основной бугель, 4 болта E10, не забывая про порядок откручивая (вставил его в фото ниже). Чтобы сорвать его с места нужно постучать по нему киянкой или молотком через деревяшку. Ни в коем случае не стучать по привалочной плоскости клапанной крышки!

Что интересно — на плоскости прилегания бугеля к гбц местами есть коричневые пятна, это следы подгоревшего масла, а значит там были утечки, чем они грозят думаю понятно — на стоянке масло угодит из каналов бугеля из-за негерметичности между гбц и самим бугелем, в результате имеем кратковременное дизеление при холодном пуске так как маслоканалы бугеля частично или полностью пустые. Как раз такой симптом был у меня до ремонта.

И ещё один момент: в канале гбц подачи масла к бугелю у меня все ещё стояло масло не смотря на то что до разборки этого узла машина простояла 2 месяца без движения и без масла, хорошо видно на фото под углом (обвёл красным), раз масло не ушло из этого канала, значит обратный клапан за генератором у меня работоспособен, и нет смысла туда лезть.

![]()

Едем дальше. Старые сальники РВ стояли оригинальные — 55563374 (KACO), сливные каналы бугеля были закоксованы, оно и понятно — бугель с завода не снимался.

![]()

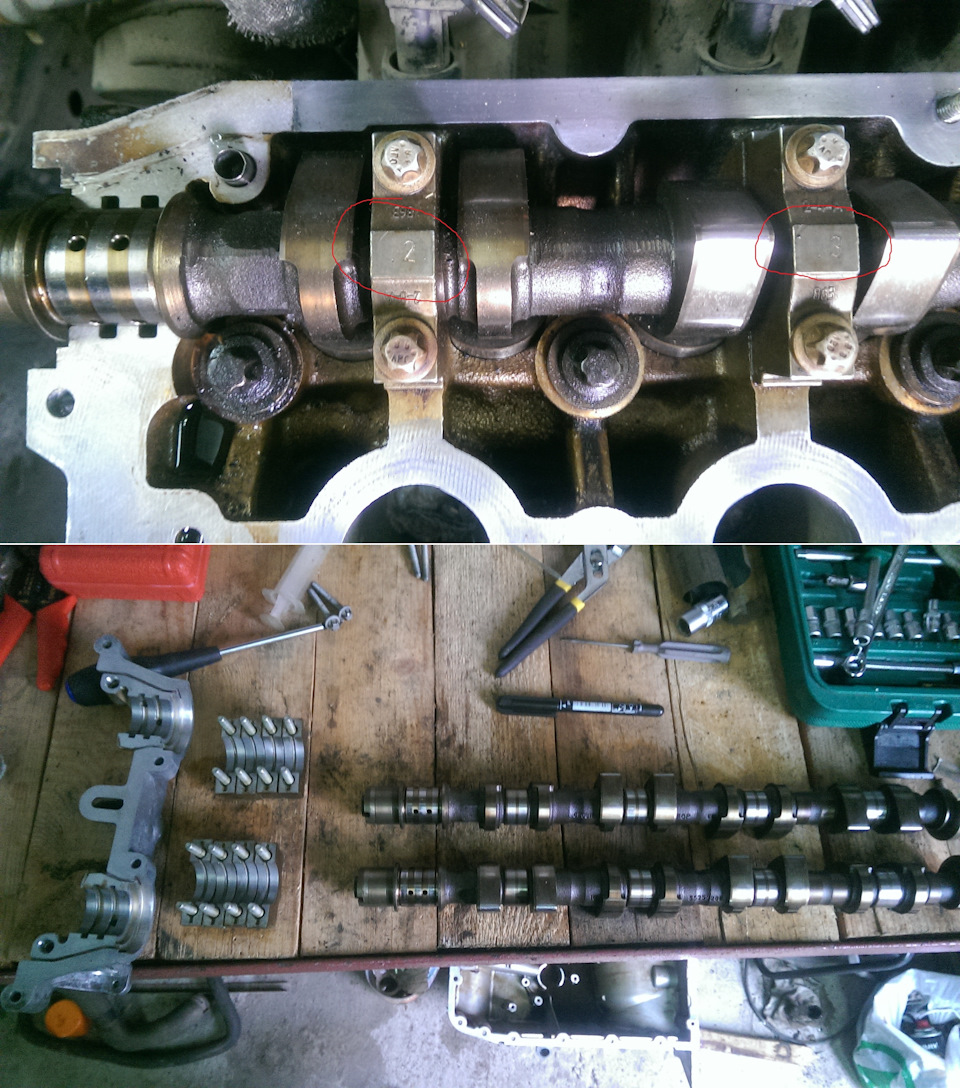

Снимаем распредвалы, предварительно пометив их маркером, болты Е10 — 16 шт. Тут есть несколько нюансов.

Первый нюанс в том что все бугеля распредвалов невзаимозаменяемые и пронумерованы на заводе шоб не перепутать, ниже на фото показаны первые два на впускном вале — 2-й и 3-й (обведено красным), а так их всего девять — один основной и 8 мелких. Для правильности последующей сборки достаточно сделать фото того как и где стояли бугели и при сборке пользоваться этими фото.Второй нюанс в том что есть определенный порядок откручивания бугелей и он отличается на впускном и выпускном распредвалах. можно конечно заглянуть в мурзилку по астре на я-диске ЗДЕСЬ, но я считаю что тамошняя схема не совсем верная, суть в том что при установке валов по меткам на впускном валу оказываются нажаты впускные клапаны 3-го цилиндра, это 4-й бугель, соответственно он должен быть откручен в последнюю очередь чтобы от изгибающего момента не сломался впускной вал. На выпускном валу нажаты выпускные клапаны 2-го цилиндра, это 7-й бугель, он должен быть откручен в последнюю очередь. Хотелось бы показать весь процесс на фото, но лимит в 20 фото для каждой записи не позволяет это сделать, думаю кто возьмётся за данный процесс самостоятельно тот поймёт что к чему при определенной степени технической соображалки) Такие дела, друзья)

![]()

Осматриваем рабочие пары трения на распредвалах и бугелях на предмет царапин и задиров, у меня всё абсолютное живое, дефекты отсутствуют, а это значит что вал вращается без биений и перекосов, и что применяемые масляные фильтры справляются со своей задачей.

![]()

После снятия распредвалов протираем верхние плоскости стаканчиков (толкателей) от масла и нумеруем их, всего 16 штук.

В какой-то записи у одного шевролета здесь на Драйве читал что там возникли трудности с выниманием стаканчиков из посадочных мест ГБЦ, у меня не возникло никаких проблем, магнитная указка решает)Собираем стаканчики и тащим домой на проведение физических измерений точным инструментом. Грязную ГБЦ оставляем пока как есть.

![]()

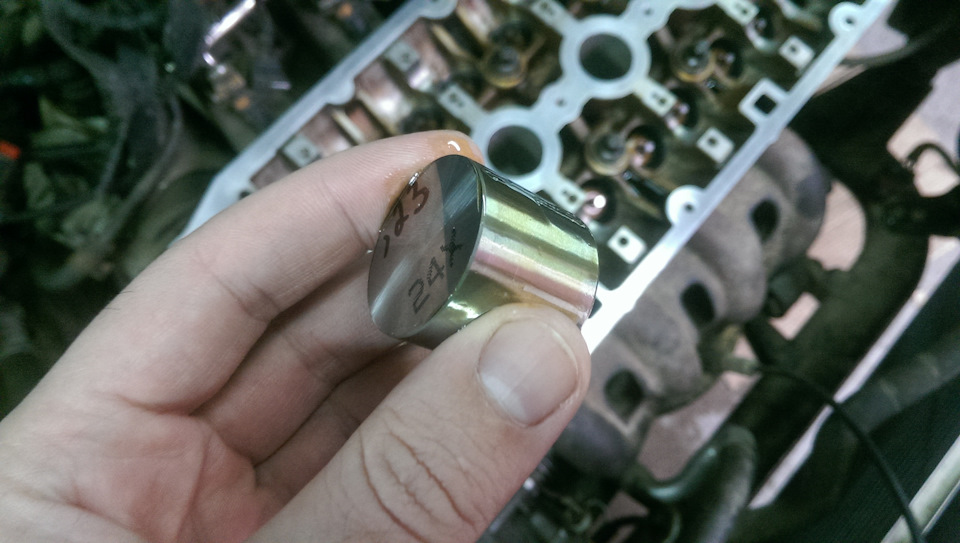

Дома зачищаем наждачкой внутренний выступ на каждом стаканчике, ибо нагар помешает адекватно измерить размер, я зачищал наждачкой Р2500. На фото ниже для сравнения представлен стаканчик номинального размера 32Х с зачищенным выступом и шток микрометра.

Затем измеряем размеры, во избежание температурных погрешностей я к своему компьютерному столику приладил переносные тиски и зажал скобу микрометра через кусок ветоши.

![]()

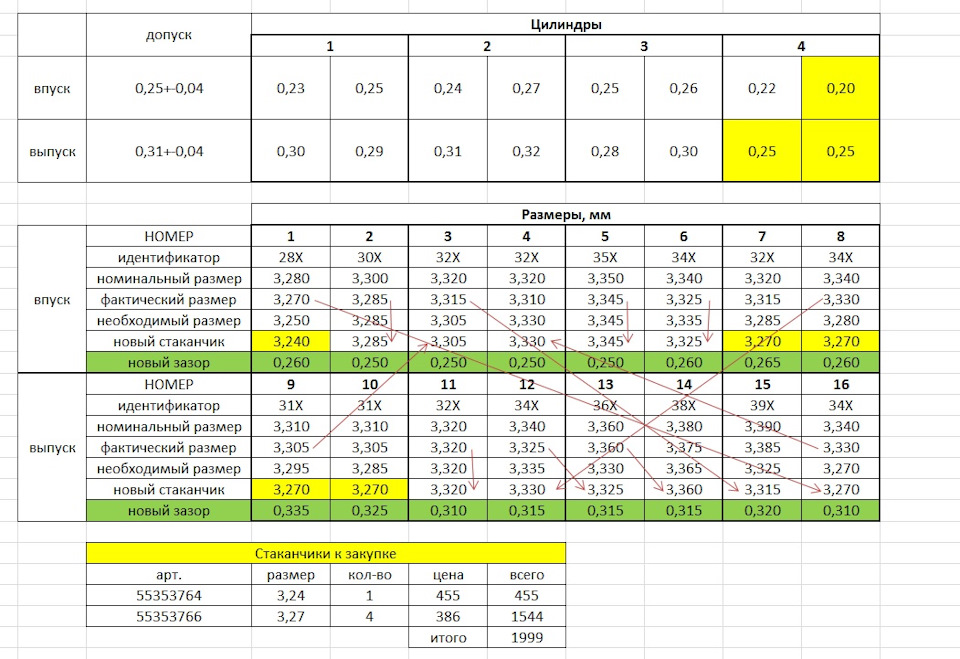

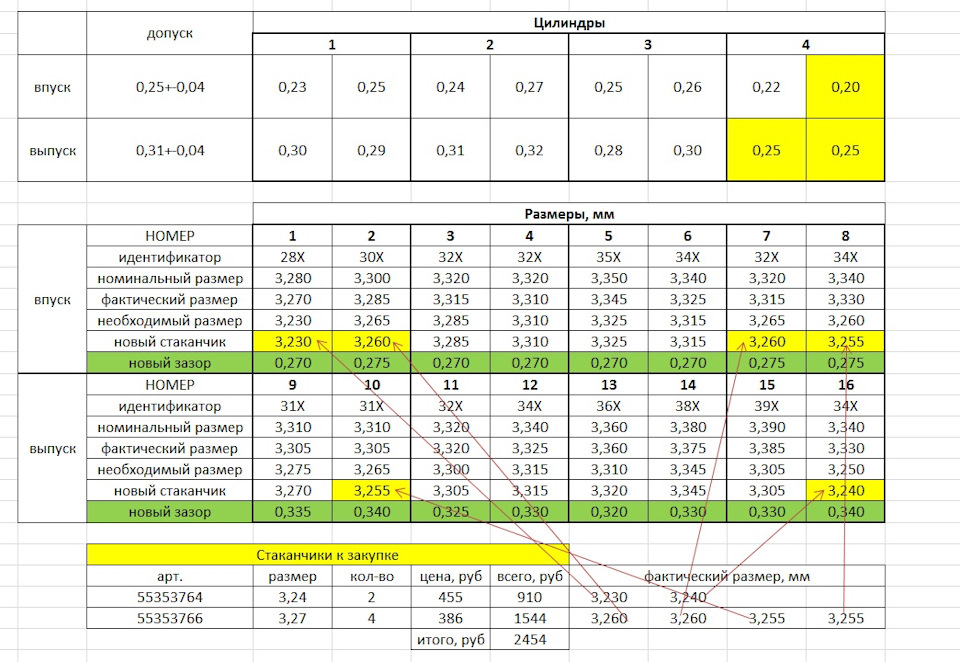

Теперь самое интересное — расчёты, вносим измеренные размеры стаканчиков в таблицу, по известной формуле из мурзилки рассчитываем "размер нового стаканчика" = "размер старого толкателя" + "измеренный зазор на данном клапане" — "номинальный зазор".

Расчёты в первом приближении получились следующие:

Верхняя таблица — фактические зазоры, взятые из записи по замерам зазоров клапанов.

Средняя таблица — расчёты новых стаканчиков

Строка "НОМЕР" — номера стаканчиков с 1-го по 16-й

Строка "идентификатор" — идентификаторы каждого стаканчика

Строка "фактический размер" — фактические размеры каждого стаканчика, кстати размеры отличаются от номинала в меньшую сторону до 15-ти тысячных мм.

Строка "необходимый размер" это расчётный размер нового стаканчика, формулу по которому я привёл выше. В строке "новый стаканчик" я подбирал имеющиеся стаканчики, перекидывая их с места на место, перемещения указаны стрелками. Жёлтым выделены новые стаканчики к закупке — 5 шт.

Строка "новый зазор" (выделена зелёным) — по названию думаю понятно что в этой строке рассчитаны новые зазоры. В первом приближении ориентировался на новый зазор 0,25 на впуске и 0,31 на выпуске.

Нижняя таблица — стаканчики к закупке.Вышло сумбурно, но думаю разобраться можно, кстати таблица доступна для скачивания ЗДЕСЬ

![]()

По результатам расчётов с зазорами 0,25 и 0,31 получилось что нужно купить 5 новых стаканчиков (выделено жёлтым). Старые стаканчики с номерами 4, 7, 10, 14 и 15 выпали так как из-за их размеров некуда было их распределить чтобы новый зазор укладывался в допуск.

Подумал и решил прикинуть еще один вариант с зазорами 0,27 на впуске и 0,33 на выпуске, так сказать с запасом, и в допуск это укладывается. Результаты ниже.

![]()

В результате получилось что необходимо докупить 6 новых стаканчиков (выделено жёлтым), что не на много дороже чем в 1-м варианте, решил на этом остановиться. 6 старых стаканчиков, которые выпали из расчётов, теперь ожидают нового хозяина, кому интересно переходим в барахолку ЖМАК продано.

Заказал 6 стаканчиков и пока они шли я очищал ГБЦ, без распредвалов этим весьма удобно заниматься, особое внимание уделил правой части в районе датчиков, которая как правило засирается больше всего. Очистил посадочное основного бугеля от старого герметика и прошёлся наждачкой по периметру прилегания прокладки КК, сначала Р1500, затем Р2500, было несколько мелких зазубрин, через которые могло сопливиться масло.

![]()

А так же зачистил плоскости прилегания прокладки КК на основном бугеле, долго и нудно, сначала относительно крупной Р120, затем Р1500, и финишная Р2500. Всё было в дичайших зазубринах, как было до зачистки можно глянуть ЗДЕСЬ

![]()

Пришли новые стаканчики в запаянных зелёных пакетиках, произведены GM Korea Company MADE IN KOREA, полагаю это оригинал так как страна изготовления не какая-нибудь там Ирландия или Италия, что было бы нелогично для Корейской компании.

Измерил их микрометром, фактические размеры отличаются от номинала в меньшую сторону. Фактические размеры 3,23; 3,24; 3,26; 3,26; 3,255; 3,255. Подписал размер на каждом стаканчике.

![]()

Пришлось их тоже раскидывать с учётом оптимального зазора, получился такой окончательный вариант.

Стрелками показал куда будет установлен каждый новый стаканчик.![]()

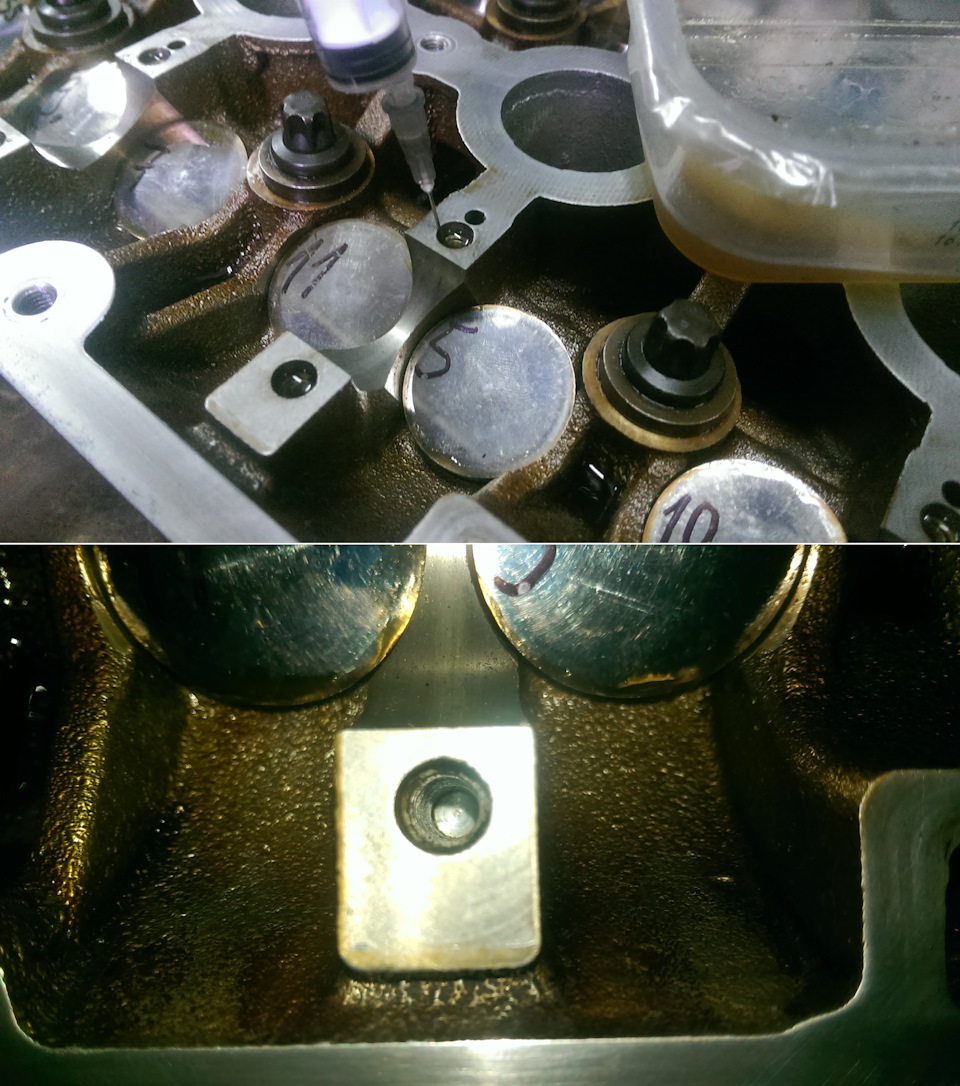

Топаем к машине и рассаживаем стаканчики согласно "купленным билетам") Перед установкой необходимо смазать боковую поверхность каждого стаканчика, а после установки проверить вращение — стаканчик должен свободно вращаться в своём посадочном месте.

![]()

![]()

Затем я хотел ставить распредвалы на место, но обнаружил масло в резьбовых отверстиях под болты бугелей. Если ставить как есть, то в этом как бы нет ничего особо страшного, кроме того что момент затяжки будет неадекватным, другими словами затянешь на ТИСовские 8 Нм, а по факту будет больше так как со смазкой виткам резьбы проще тереться друг о друга. Всё бы ничего, только вот ГБЦ у нас алюминиевая, а у алюминия прочность значительно меньше чем у стали. В общем я решил очистить это дело нехитрым наборчиком из карбклинера, шприца и ватных палочек. За несколько подходов очистил и осушил все 16 отверстий. Болты бугелей соответственно тоже были отмыты, в бензине.

![]()

Ставим распредвалы, я ставил сразу с фиксатором РВ, соответственно порядок притягивания бугелей следующий: на впускном валу первым притягивается 4-й бугель, остальные равномерно после него; на выпускном валу первым притягивается 7-й бугель, остальные равномерно после него. Почему так — я объяснял выше на стадии снятия распредвалов.

Если ставить распредвалы без фиксаторов, то надо выставить поршни в цилиндрах в среднее положение чтобы при выставлении распредвалов случайно не загнуть клапаны. Для этого достаточно провернуть коленвал на 90 градусов в любую сторону, ну и конечно же не забыть потом провернуть его обратно после выставления распредвалов по меткам.

После притягивания я поочерёдно откручивал каждый бугель и смазывал моторным маслом каждую шейку чтобы при запуске всё это вращалось не насухо пока маслонасос не прокачает масло. Открутил один бугель, смазал, закрутил, затем следующий, и так далее.

Затем протягиваем бугели моментом из ТИСа — 8 Нм. Порядок протяжки можно взять из мурзилки по астре.![]()

Теперь очередь за основным бугелем, как известно он ставится на оригинальный зелёный герметик, плюс новые сальники распредвалов, привалочные плоскости на ГБЦ и бугеле очищены и обезжирены.

Как ставить основной бугель собственно ни для кого не секрет, можно посмотреть в ТИСе или на страничке ЗДЕСЬ

Вкратце — мажу герметик по указанным в ТИСе областям, ставлю бугель на место, от руки закручиваю 4 болта, запрессовываю новые сальники, затягиваю болты бугеля моментом 8 Нм, порядок затяжки болтов вставил в фото.

![]()

В результате имеем равномерное выдавливание герметика по наружному периметру сопрягаемых деталей.

Иии надо полагать что во внутренних каналах бугеля также выдавилось небольшое количество, но думаю это не страшно, так как этот герметик не твердеет на воздухе, его из каналов вымоет маслом при работе мотора.![]()

Далее сборка ГРМ — установка шестерён, роликов, ремней и прочего, о чём расскажу в следующих выпусках нашей программы)

Результат регулировки зазоров пока не понятен, так как первоначально я измерял зазоры в августе при температуре окружающего воздуха примерно 20 гр, а собрал всё в октябре, когда температура стремилась к нулю, адекватно измерить зазоры не получилось бы. Поэтому ждём весны)

Цены:

Стаканчик (толкатель) клапана (24Х) 55353764 — 2 шт — 2*455=910 р;

Стаканчик (толкатель) клапана (27Х) 55353766 — 4 шт — 4*386=1544 р;

Герметик бугеля, зелёный 90542114 (он же 1503170) — 1 шт — 833 р;

Сальник распредвала 55563374 — 2 шт — 2*360=720 р;

Лист наждачки Р120 — 1 шт — 32 р;

Лист наждачки Р2500 — 1 шт — 68 р;

Медицинский шприц — 1 шт — 65 р;

Пол упаковки ватных палочек — 37 р.

Гараж друга — как всегда бесценно)5.13 Проверка и регулировка зазоров клапанов / Opel Vectra A

Общие сведения

Порядок выполнения

Регулировка

![Проверка и регулировка зазоров клапанов Opel Vectra A]()

![Проверка и регулировка зазоров клапанов Opel Vectra A]()

Порядок выполнения

5. Прибавьте измеренный зазор клапана к толщине первоначальной регулировочной прокладки, после чего из полученного числа отнимите требуемый клапанный зазор. В результате вы получите толщину новой требуемой регулировочной прокладки.

Измеренный зазор клапана 0,35 мм.

Замена гидрокомпенсаторов Opel Vectra A Сборка клапанов 16ти клапанной ГБЦ от Opel Zafira 1.6 Ecotec шаг за шагом Замена поршневых колец! C18NZ Opel ПРАВИЛЬНАЯ Регулировка Клапанов.САМАЯ ПОДРОБНАЯ ИНСТРУКЦИЯ Ремонт заклинившей петли двери. Ставлю зазоры на (Opel Vectra) Опель Вектра А

Плюс толщина первоначальной регулиро вочной прокладки 2,7 мм.

Равно 3,05 мм.

Минус требуемый зазор 0,25 мм.

Требуемая толщина прокладки 2,8 мм.Другие материалы раздела

Ремонт, не требующий снятия двигателя

Общие сведения На двигателе, установленном в автомобиле, можно выполнить следующие операции: – проверку компрессии; – снятие и установку.

Головка блока цилиндров

Общие сведения Предупреждение При установке головки блока цилиндров необходимо использовать новые болты. Головка блока цилиндров 1 –.

Проверка и установка фаз газораспределения

Общие сведения Механизм привода газораспределения 1 – зубчатый ремень; 2 – механизм натяжения; 3 – болт крепления механизма натяжения; 4.

Снятие и установка двигателя

Снятие Порядок выполнения 1. Снимите капот. 2. Снимите аккумулятор. 3. Заблокируйте задние колеса, поднимите переднюю часть автомобиля.

Замена уплотнительного кольца распределительного вала

Общие сведения Расположение болтов крепления заднего кожуха зубчатого ремня к головке блока цилиндров Порядок выполнения 1.

Масляный насос

Общие сведения Масляный насос 1 – гайка; 2 – шкив; 3 – уплотнительное кольцо; 4 – корпус; 5 – внутренний ротор; 6 – внешний ротор; 7 –.

Ремонт дизельного двигателя

4.1. Техническая характеристика Тип Двигатель с 4-мя цилиндрами, охлаждаемый водой с одним верхним распределительным валом, приводимым в.

Проверка компрессии

Общие сведения Проверку состояния двигателя можно произвести путем измерения давления сжатия в цилиндрах. Если эту проверку производить.

Замена уплотнительного кольца масляного насоса

Порядок выполнения 1. Снимите шкив масляного насоса. 2. Просверлите в уплотнительном кольце два маленьких отверстия, расположенных в.

Верхняя мертвая точка (ВМТ) поршня первого цилиндра

Общие сведения Верхняя мертвая точка поршня – это точка, через которую проходит каждый поршень при проворачивании коленчатого вала. Каждый.

Читайте также: