Регулировка клапанов дизельного двигателя тойота

Добавил пользователь Alex Обновлено: 19.09.2024

Для компенсации температурных деформаций при работе механизма газораспределения необходимо наличие в механизме теплового зазора.

При малой величине зазора нарушается регулировка фаз газораспределения, ухудшается компрессия, снижается мощность двигателя, работа двигателя становится неравномерной. В ряде случаев клапаны могут деформироваться и прогорать.

При чрезмерной величине зазора возникает механический стук, нарушается регулировка фаз газораспределения. Вследствие уменьшения длительности открытого состояния клапанов и плохой вентиляции цилиндров снижается мощность двигателя. Работа двигателя становится неравномерной.

Для правильной регулировки клапанов они должны быть хорошо притерты, зазор в направляющих втулках не должен превышать допустимого, а конец стержня клапана, сопрягающийся с коромыслом,не должен иметь наклепа.

Зазор в механизме газораспределения проверяется и регулируется при техническом обслуживании, смотри раздел "Техническое обслуживание" и после ремонта, а также при наличии шума в работе клапанного механизма.

Зазор проверяется и регулируется при разогретом двигателе. Двигатель можно считать разогретым после пробега автомобилем 10-15 км и при среднем положении указателей температуры на панели управления.

Двигатели с коромыслами или рычагами

Внимание: Здесь описывается проверка и регулировка зазора в бензиновом двигателе рабочим объемом 1,3 л с 8/84 г. выпуска. Особенности регулировки зазора для двигателей рабочим объемом 1,3 л до 7/84 г. выпуска и двигателей рабочим объемом 1,6 л (4A-L,4A-LC) описываются отдельно. Обозначение двигателей.

Проверка

Снять крышку головки блока.

Для проворачивания коленчатого вала включить пятую передачу и сдвинуть автомобиль на ровной поверхности. Имеется другая возможность проворачивания коленчатого вала. Поднять одно из передних колес, включить пятую передачу и провернуть колесо рукой.

Проверить, не прижаты ли рычаги первого цилиндра. Они должны иметь некоторый зазор в месте сопряжения с клапаном. Рычаги четвертого цилиндра должны быть прижаты к клапану. Если это условие не выполняется, то необходимо провернуть коленчатый вал на полный оборот.

Проверить зазор у указанных на рис. клапанов щупом между рычагом и распределительным валом и при необходимости отрегулировать. Заданные значения зазора приведены в таблице. ЕХ: выпускной клапан IN: впускной клапан.

Двигатели рабочим объемом 1,3 л для 7/84 г. выпуска, двигатели рабочим объемом 1,6 л (4A-L, 4A-LC)

Проверить зазор у указанных на Рис. G-1069 клапанов между коромыслами и концами стержней клапанов и при необходимости отрегулировать. Заданные значения зазора приведены в таблице.

Щуп при проверке зазоров должен слегка закусывать. В противном случае зазор необходимо отрегулировать.

Провернуть двигатель на полный оборот до тех пор, пока маркировка на шкиве не совпадет с маркировкой на крышке привода газораспределительного механизма.

Проверить зазор у указанных на рис. G-1068 клапанов между коромыслами и распределительным валом и при необходимости отрегулировать. Заданные значения зазора приведены в таблице.

Двигатели рабочим объемом 1,3 л до /84 г. выпуска 1,6 л (4A-L, 4A-LC)

Проверить зазор у указанных на Рис. G-1070 клапанов щупом между коромыслами и концами стержней клапанов и при необходимости отрегулировать. Заданные значения зазора приведены в таблице.

Щуп при проверке зазоров должен слегка закусываться. В противном случае зазор необходимо отрегулировать.

Регулировка

Если зазор не соответствует заданному значению, отдать контргайку кольцевым ключом примерно на 1 оборот, удерживая регулировочный винт от проворачивания отверткой.

Повернуть регулировочный винт отверткой, отрегулировав зазор в клапанном механизме.

Законтрить регулировочный винт гайкой.

Еще раз проверить зазор клапанов.

Таким же образом отрегулировать зазоры во всех клапанах.

Внимание: Целесообразно маркировать мелом клапаны, у которых зазоры уже отрегулированы.

После регулировки клапанов проверить надежность затяжки болтов крепления коромысел.

Установить крышку головки цилиндров.

Двигатели с цилиндрическим толкателями

Внимание: Здесь описывается проверка и регулировка зазоров у бензиновых двигателей с рабочим объемом 1,6 л (4А-РЕ). Особенности регулировки зазоров у других двигателей рабочим объемом 1,6 л с четырехклапанными головками цилиндров и у дизеля с рабочим объемом 1,8 л описываются отдельно.

Проверка

Снять крышку головки цилиндров.

Для проворачивания двигателя включить передачу и сдвинуть автомобиль на ровной поверхности. Имеется другая возможность проворачивания двигателя. Необходимо поднять одно из пяти колес, включить пятую передачу и провернуть колесо рукой.

В этом положении должны быть свободны цилиндрические толкатели первого цилиндра и прижаты кулачками толкатели четвертого цилиндра. Если это условие не выполняется, то коленчатый вал необходимо провернуть на один оборот.

Проверить зазоры клапанов у указанных на рис. клапанов между толкателями и распределительным валом и при необходимости отрегулировать. Заданные значения зазоров приведены в таблице.

Дизель рабочим объемом 1,8 л

Проверить зазоры клапанного механизма у указанных на рис. G-1073 клапанов между толкателями и распределительным валом и при необходимости отрегулировать. Заданные значения зазоров приведены в таблице.

Щуп при проверке зазоров должен слегка закусываться.

Провернуть двигатель на один оборот до совпадения маркировки на шкиве с маркировкой на крышке привода механизма газораспределения.

Проверить зазор у указанных на Рис. клапанов между толкателями и распределительным валом и при необходимости отрегулировать. Заданные значения зазоров приведены в таблице.

Дизель рабочим объемом 1,8 л

Проверить зазор у указанных на рис. G-1075 клапанов между толкателями и распределительным валом и при необходимости отрегулировать. Заданные значения зазоров приведены в таблице.

Щуп при проверке зазоров должен слегка закусываться.

При проверке зазоров необходимо подобрать толщину щупа до тех пор пока не будет определено действительное значение зазора. Измеренное значение зазора записать.

Регулировка

Зазор в клапанном механизме регулируется путем подбора регуровочных шайб. Для этого цилиндрические толкатели прижимаются вниз.

Прижать цилиндрический толкатель, вынуть регулировочную шайбу магнитом и вставить вместо нее другую.

Определение толщины регулировочной шайбы

Измерить микрометром толщину вынутой регулировочной шайбы. Результат записать.

Для определения толщины вновь устанавливаемой регулировочной шайбы применяется формула

N = толщина новой шайбы

Т = толщина снятой шайбы

А = измеренный зазор в клапанном механизме

S = зазор, смотри таблицу

Толщина регулировочной шайбы выгравирована на ее нижней стороне.

Вставить новую регулировочную шайбу. Толщины шайб лежат в диапазоне 2,5-3,3 мм с интервалом 0,05 мм (у дизеля в диапазоне 2,2-3,4 мм).

Таким образом провести регулировку всех клапанов.

Установить на место и закрепить болтами крышку головки цилиндров.

Зазоры клапанов

1) установочное значение; контрольное значение 0,15-0,25 мм.

2) установочное значение; контрольное значение 0,20-0,30 мм.

3) установочное значение; контрольное значение 0,20-0,30 мм.

4) установочное значение; контрольное значение 0,25-0,35 мм.

Проверка и регулировка зазоров клапанов Тойота Королла дизель 2СТ

б) Отрегулируйте зазоры в клапанах, отмеченных на рисунке.

- Измерьте зазоры только тех клапанов, которые указаны на рисунке.

Тепловые зазоры в клапанах

(измеряются на холодном двигателе):

впускные клапаны . 0,20-0,30 мм

выпускные клапаны. 0,25 - 0,35 мм

в) Поверните коленчатый вал на 360° и отрегулируйте остальные клапаны.

5. Регулировка тепловых зазоров в клапанах.

Примечание:одновременно регулируются клапаны одного цилиндра.

а) Поверните коленчатый вал так, чтобы выступ кулачка впускного клапана данного цилиндра занял вертикальное положение.

б) Поверните выемки фиксаторов регулировочных шайб толкателей так, чтобы к ним был доступ маленькой отверткой.

в) Отожмите толкатели клапанов.

г) Используя небольшую отвертку и магнитный стержень, выньте регулировочные шайбы.

2 - магнитный стержень.

д) Измерьте микрометром толщину вынутой регулировочной шайбы. Подсчитайте толщину новой регулировочной шайбы таким образом, чтобы расчетный зазор удовлетворял приведенным в технических условиях значениям:

Т. толщина снятой шайбы;

А. измеренный зазор.

N . толщина новой шайбы

. N = Т + [А - 0,25 мм]

Подберите регулировочную шайбу толщиной, наиболее близкой к расчетной. Примечание: регулировочные шайбы бывают 25 размеров, от 2,20 мм до 3,40 мм с шагом 0,05 мм. Толщина отштамповывается на шайбе.

е) Снимите специальное приспособление.

ж) Снова проверьте зазор в клапанах.

з) В случае необходимости отрегулируйте зазоры в клапанах других цилиндров.

6. Установите крышку головки цилиндров.

Последовательность регулировки зазоров клапанов при установки поршня

первого цилиндра в положение ВМТ

Е – распределительный вал впускных

клапанов

А – распределительный вал выпускных

клапанов

Последовательность регулировки зазоров клапанов при установки поршня

четвертого цилиндра в положение ВМТ

Е – распределительный вал впускных

клапанов

А – распределительный вал выпускных

клапанов

Использование специального инструмента для прижатия толкателей в их

отверстия

Для изъятия регулировочных шайб

используются отвертка и магнит.

На дизельных двигателях зазоры клапанов проверяются и регулируются на холодном

двигателе.

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Снимите крышку головки цилиндров.

2. Проверните двигатель до установки поршня первого цилиндра в положение ВМТ. При

этом метка на шкиве должна совпасть со штифтом на корпусе масляного насоса.

3. Проверьте, что толкатели клапанов первого цилиндра имеют небольшой люфт, а

толкатели клапанов четвертого цилиндра сидят плотно. Если это не так, проверните

двигатель еще на один оборот.

4. Измерьте в соответствии с рис. Последовательность регулировки зазоров

клапанов при установки поршня первого цилиндра в положение ВМТ с помощью щупов,

вставляемых между толкателем и поверхностью кулачка, зазоры клапанов. Зазоры

впускных (Е) и выпускных (А) клапанов не на всех двигателях одинаковы и

приводятся в таблицах размеров и регулировок.

5. Проверните двигатель на один полный оборот и замерьте зазоры, указанные на рис.

Последовательность регулировки зазоров клапанов при установки поршня четвертого

цилиндра в положение ВМТ. Признаком правильной регулировки является то, когда

конец щупа вводится, а затем под легким нажатием щуп прогибается и входит внутрь.

6. Для регулировки зазоров клапанов следует заменить регулировочные шайбы с

верхней стороны толкателей, но для снятия и установки регулировочных шайб

требуется специальный инструмент. Для этого проверните коленчатый вал до

установки соответствующего кулачка острием вверх и с помощью специального

инструмента, показанного на рис. Использование специального инструмента для

прижатия толкателей в их отверстия, или иным образом прижмите толкатель внутрь,

чтобы можно было взять и вытащить маленькой отверткой и магнитом

регулировочную шайбу.

7. Прежде чем прижимать толкатель, его следует повернуть так, чтобы насечка с

верхней стороны была обращена к свечам. Оба толкателя прижимаются

одновременно, то есть необходимо следить за тем, чтобы оба толкателя прижимались

ножкой приспособления.

8. Измерьте снятую шайбу микрометром и запишите результат.

9. Вычислите толщину новой шайбы для обеспечения требуемого зазора клапана. При

этом используется следующая формула:

Впускные клапаны: N = Т + (А – 0,25 мм);

Выпускные клапаны: N = Т + (А – 0,30 мм), где "Т" – толщина снятой шайбы. "А" –

измеренный зазор клапана и "N" – толщина новой, подлежащей установке шайбы.

10. Выберите шайбу, которая по толщине наиболее близка к требуемому зазору.

Имеется ряд из 25 размеров шайб толщиной от 2,2 мм до 3,4 мм через 0,05 мм.

11. Для установки регулировочной шайбы снова прижмите толкатель внутрь и

вставьте шайбу.

12. Измерьте зазор клапана, как было описано выше.

13. Отрегулируйте зазоры остальных клапанов.

Предупреждение

Регулировочная шайба ни в коем случае не должна упасть в двигатель. Во

избежание этого используйте маленькую отвертку и магнит, как это показано на рис.

Использование специального инструмента для прижатия толкателей в их отверстия .

Шайба может быть после этого выдвинута в сторону и "схвачена" магнитом.

Самостоятельная регулировка клапанов 3C-TE ⇐ Emina, Lucida, Previa. Дизельный двигатель

Модератор: Jhonny

Добрый день!Подскажите возможно ли в домашних условиях и без спец.оборудования отрегулировать клапана.Регулировочные шайбы где можно найти? И сколько это будет стоить в сервисе.

Можно, пожалуйста, узнать подробнее про регулировку клапанов? Два года не лазил к клапанам, как приобрел свой таун-айс.

Mosh

У меня была та же проблема, что и у тебя. Но я сразу знал, что у меня пережаты клапана. Для начала проведи тесты. Как заводится на холодную, как заводится на горячую. Если плохо на холодную и на горячую, проверь компрессию в цилиндрах. Она должна быть не менее 22 (если меньше, - нужно смотреть зазоры клапанов, если они в пределах нормы, тогда колечки поршней (заменить)). Если компрессия в пределах нормы 30-32 (норма), самый минимум (min 24 для зимы и 22 min для лета) или 26-28 ниже нормы, но не смертельно и зазоры в клапанах тоже в норме, то, вероятная причина - это износ плунжерной пары ТНВД. В этом случае, будет плохо заводиться двигатель на горячую, а на холодную должно быть чуть лучше.

Это для начала. Теперь по зазорам в клапанах. Впускные 0,2-0,3. Выпускные 0,25-0,35. Закажи ряд шайб в пределах 2,30-2,60 по 4 шт. каждого размера через 0,05. Тебе хватит для более точного подбора, даже выше крыши, за то проблем не будет. Материал - сталь ст-40. Сперва нарезают шайбы диаметром

34 мм, затем закаливают на 42 (это их единицы измерения и, как правильно они называются, я не знаю), оригинальные закалены на 38. Потом шлифуешь в размеры из ряда.

Как менять: снимаешь крышку клапанов, меряешь зазор (при этом кулачок распредвала должен смотреть вверх), считаешь, как должно быть, отжимаешь стакан с шайбой, вытаскиваешь и ставишь новую шайбу, проворачивашь за коленвал (2 оборота) и меряешь снова. Проворачивать распредвал через коленвал ТОЛЬКО ПО ЧАСОВОЙ СТРЕЛКЕ!

Вот и все. Как только это сделаешь, проблем с заводкой не будет даже при –35, при соответствующем масле в двигателе.

Дополнение: Материал сталь 45 (ст-45) диаметр шайбы 34 мм, толщина начальная 3,2 мм, Закалка: оригинал закален на 38 ед. (я не заню какие ед., но все же . ) Новые закаливаются на 42-44, кто

будет калить должны знать, потом шлифовка в размеры которые нужны. А точнее, с шагом 0,05 от 2,35 до 2,70(80) по 2 или 3 шайбы, этого хватит (даже с запасом). Зазоры в клапанах: Впускные клапана 0,20-0,30 Выпускные: 0,30-0,35, я сделал впускные 0,25 выпускные 0,35.

Как регулировать: Снимаешь крышку клапанов (там еще нужно часть обвязки снять, 2 воздуховода на турбину). Пластмассу с радиатора (где вентилятор). Берешь ключ и проворачиваешь за коленвал (Только по часовой стрелке), так, чтобы кулачки распредвала смотрели вверх, меряешь щупом зазор. Записываешь, что получилось, вытаскиваешь шайбу, меряешь ее, считаешь толщину шайбы, какую

нужно поставить для нужного зазора. Ставишь, проворачиваешь 2-3 раза, ключом, коленвал (Только по часовой стрелке. ) и проверяешь зазор снова, если все нормально, то дальше, если нет, то подбирай шайбу и обязательно, после смены шайбы прокрути 2-3 раза перед замером, и так далее все клапана. Регулировку нужно производить ТОЛЬКО на ХОЛОДНОМ двигателе, т.е. при темп. двигателя не выше 30 град. (в гараже как раз нормальная темп. (у меня примерно 16-18 град.)).

Вернувшись с Кавказа, первым делом я поставил подвесной подшипник, т.к. он пришел еще перед самым отъездом и весь месяц я думал о нем :D Сфоткать забыл, ну там и так все понятно. Трубки охлаждения, форсунки, свечи (две из них тоже новые), впуск, патрубки. и движок собран.

Заливаем масло. Антифриз. После того, как залил литров 6, где-то под движком стало капать. Достаточно сильно. Полез смотреть — из-под выходного силуминового патрубка снизу ГБЦ, что было довольно странным, т.к. прокладка там новая и затягивал с динам.ключом.

Что делать. опять сливаю через краник, Снимаю трубки, откручиваю. И проблема решается, можно сказать, сама — оказалось, прокладку умудрился поставить не той стороной! Вот что значит в нетерпении собирал. После сборки ни намека на капли. Залилось около 8 литров, спустил воздух со всех верхних патрубков — еще литра полтора залилось.

Долго прокачивал лягухой соляру (фильтр новый поставил). И вот наступил момент, когда уже вроде как ничего не осталось, кроме как заводить. Несколько раз прокрутил вручную — ничего не упирается. Аккумулятор зарадил, но оставил зарядник/помощник старта подключенным. Можно крутить, но все кажется, что что-то забыл. Открутил все топливные трубки и начал крутить стартером в ожидании саляры. Но двиг трепыхался, а ее все не было. Крутил долго, но полилось только когда одновременно стал опять лягухой качать. Подсоединил трубки и с дрожью в руке ключ на старт. Завелось! НО лампочка давления масла осталась гореть. Заглушил, подождал, опять завел — горит.

Этого я, честно говоря, боялся. Дело в том, что если менять маслонасос по книжке, то нужно снимать боковой поддон, а после установки закачивать в него масло через специальное отверстие. А я менял ничего не снимая, т.е. масло залить туда не мог, только максимально промазал. Но этого не хватило, и насос просто не закачивал масло. Следовательно, нужно было его каким-то образом в насос доставить. Тщательный обзор движка и раздумья показали, что после насоса масло идет к фильтру, а перед ним торчит датчик давления. Первая мысль — открутить фильтр и закачать масло туда. Но так случилось, что в тот момент я не сумел его открутить, т.к. сломался съемник. Вторая мысль — открутить датчик. Полез к нему и заметил еще одну отходящую от него трубочку, которая шла к турбине. Через нее и решил заливать.

Купил в автомагазине большой шприц для масла (а заодно и новый съемник фильтра). В гайку вкрутил резиновую трубку (которых у меня есть некоторое кол-во от второго движка и турбины), в эту трубку шприц. Ну и поехало. В шприц помещается около 400мл масла. Закачал два шприца — не прошло. Тут я, слава богу, додумался, что масло уходит в фильтр, т.к. туда ближе и легче. Открутил фильтр и заткнул дырку. Стал закачивать масло дальше, а одновременно друг слегка крутил движок в обратную сторону (хотя все почему-то говорят, что так делать нельзя). Закачивать достаточно неудобно было, т.к. давить приходилось очень сильно, масло из шприца перло изо всех щелей, а примерно треть объема давило мимо поршня в другую часть шприца. Таким образом закачали 5 шприцов (что заняло прилично времени), и только тогда я решился проверить.Вытащил затычку на месте фильтра и с открученными топл.трубками крутанул стартером. Сначала показалось, что опять ничего, но тут произошел мощный плевок масла где-то на метр. Значит, все получилось. Фоток этого процесса тоже нет, потому что я весь был в масле.

Закрутил трубку, фильтр, завел — все в поряде, лампочка погасла!

Сильно застучала форсунка в 4 цилиндре, поменял. Благо, было на что.

Едем дальше. Надо выгнать оставшийся воздух из системы охлаждения, а для этого поставить машину носом кверху, включить печку и погазовать. Вот тут и произошел первый выезд машинки из гаража за почти год стояния на подставках!

Пузыри активно покинули систему охлаждения, после чего влезло еще 4 литра антифриза (всего получилось около 13 литров)

Теперь, когда душа успокоилась за масло и антифриз, все внимание обратилось на звучание двигателя. И звучал он со стуком, который лучше всего был слышен в закрытом салоне.

Неоднократно проверил все форсунки — не в них дело. За помощью в микроб, 5 страниц обсуждения — и ткнули меня носом в то, что я поменяв несколько клапанов с направляющими даже не проверил зазоры! Предположений еще было много, но первое, что надо было сделать — проверить зазоры. В магазин за измерительными щупами, опять в гараж, опять разбор. Под крышкой клапанов меня встретила чистота, которая меня приятно удивила (ожидал, что опять все станет черным от масла, как было при первом вскрытии).

Среди деталек от прошлого хозяина накопал кучу толкателей, а из них наковырял несколько регулировочных шайб.

Промерил все зазоры — и точно. Там, где менял клапана, зазор в области 1-2 сотых, т.е. вообще его нет. На одном был слишком большой.

Вытащить шайбы из движка оказалось очень просто, "спец.инструментом для отжатия" очень удачно становится обычная отвертка. Одной рукой отжимаешь, другой ножом подковыриваешь шайбу, и магнитиком достаешь.

Вытащенные шайбы промеряем, вычисляем необходимую толщину новой шайбы.

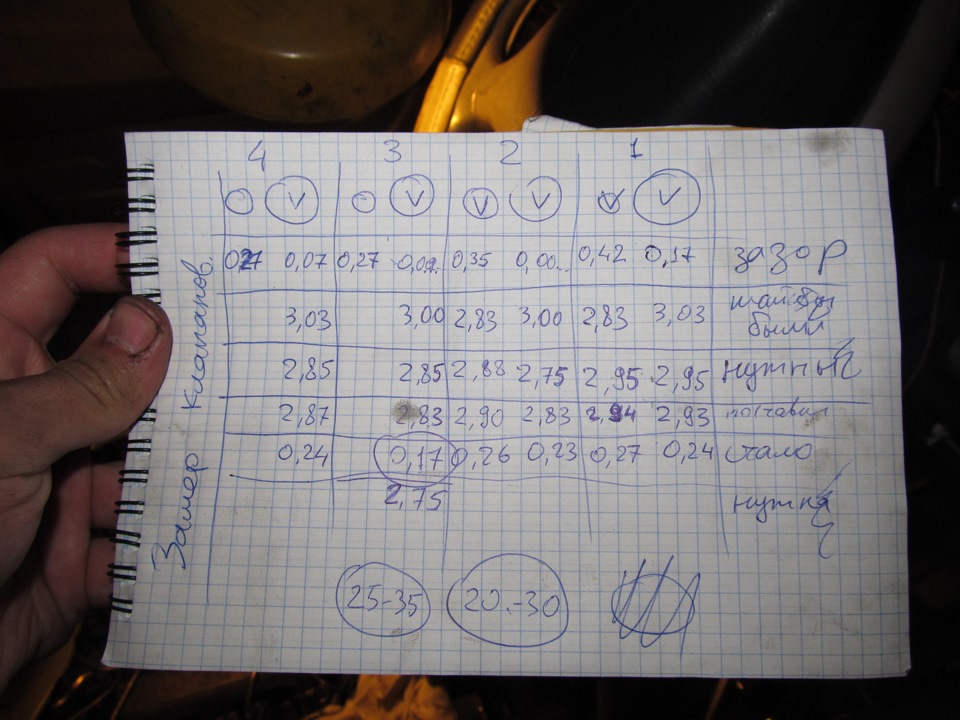

С таблицей все просто, не запутаешься

В итоге у меня подобрались требуемые шайбы ко всем клапанам кроме одного. На него нужно было 2.75. Очень обидно, но делать нечего, поехал в тот день домой. А в экзисте тоже подстава — именно 2.75 нужно ждать 11 дней! Обзвонил полмосквы — ни у кого таких шайб нет! Плюнул, взял у друга болгарку, купил мелкий шлиф.круг, сточил сам, но получилось с заваленными краями, в стаканчике шайба качалась. Расстроился, через знакомого другую шайбу отдал на завод. Обещали за 2 дня сделать. Но не сделали, а потом выходные, а мне не терпится. Опять в гараж и долго-долго, отрезным кругом. В итоге получилось, хоть и снял лишних пару соток.

А шайба с завода потом таки пришла, но тоже на 2 сотки меньше :D

Пока регулировал, умудрился прокрутить шкив распредвала так, что ремень проскочил, метки сбились. Опять разбирал передок и выставлял метки. Обошлось без слива антифриза.

После регулировки тот стук пропал! Т.е., видимо, получалось так, что из-за отсутствия зазора какой-то клапан закрывался не до конца и совсем слегка стучал в поршень.

Помимо этого обнаружил оборванный провод и не подключенный датчик температуры воздуха (на гнутом силуминовом патрубке перед дроссельной заслонкой). Приколхозил.

Сегодня проехал около 15 км — полет нормальный, тянет неплохо. Но какой-то цокот все равно обращает внимание. Облазил движок, опять откручивал форсунки — не то. И тут осенило — на тормоз давишь — стучит сильнее — вакуумный насос! Ну это уже не так страшно, но сделать надо будет. Вот так.

Отсоедините отрицательную клемму аккумуляторной батареи.

Примечание. Перед снятием топливных трубок высокого давления очистите их с помощью мягкой кисти и сжатого воздуха.

Примечание. После снятия топливных трубок высокого давления, во избежание попадания пыли, закройте ТНВД, топливопровод Common Rail и форсунки пленкой и закрепите ее виниловой лентой.

Примечание. После снятия крышки головки блока цилиндров, закройте впускные каналы форсунок виниловым или полиэтиленовым пакетом, чтобы предотвратить попадание внутрь инородных частиц.

Внимание! Проверять и регулировать зазоры в приводе клапанов следует после того, как двигатель остынет.

Снимите верхнюю наружную панель капота.

Рис. 2.325. Крепление верхнего кожуха радиатора

Извлеките 6 клипс, затем снимите верхний кожух радиатора (рис. 2.325).

Снимите переднее правое колесо.

Рис. 2.326. Крепление нижнего левого щитка двигателя

Выверните 4 болта и извлеките 8 клипс, затем снимите нижний левый щиток двигателя (рис. 2.326).

Рис. 2.327. Крепление нижнего щитка двигателя №1

Выверните 2 болта и извлеките 6 клипс, затем снимите нижний щиток двигателя №1 (рис. 2.327).

Рис. 2.328. Крепление нижнего щитка двигателя

Выверните 4 болта и извлеките 3 клипсы, затем снимите нижний щиток двигателя (рис. 2.328).

Рис. 2.329. Крепление крышки двигателя

Отверните 5 гаек, затем снимите крышку двигателя (рис. 2.329).

Снимите аккумуляторную батарею.

Снимите воздуховод № 1.

Отсоедините жгут проводов двигателя.

Снимите крышку ременного привода ГРМ №2.

Снятие топливной трубки высокого давления № 1

Отверните 2 гайки и отсоедините от впускного коллектора 2 верхних фиксатора топливных трубок высокого давления.

С помощью SST отсоедините топливную трубку высокого давления от топливной рампы Common Rail.

Рис. 2.330. Снятие топливной трубки высокого давления №1

С помощью SST отсоедините топливную трубку высокого давления от форсунки (рис. 2.330).

После снятия топливной трубки высокого давления, закройте топливную рампу виниловой лентой и закройте впускной канал форсунки полиэтиленовым пакетом, чтобы исключить попадание грязи и посторонних частиц.

Снимите топливные трубки высокого давления №2 и №4.

Примечание. Выполните те же операции, что и при снятии топливной трубки высокого давления №1.

Снимите крышку головки блока цилиндров.

Снимите трубопровод обратного слива топлива в сборе.

Снимите форсунки в сборе.

Примечание. Так как каждая форсунка имеет собственные характеристики впрыска топлива, снятые форсунки следует располагать в определенном порядке, чтобы при сборке установить форсунки на прежние места.

Проверка зазоров в приводе клапанов

Рис. 2.331. Положение выступа кулачка распределительного вала

Поверните коленчатый вал таким образом, чтобы выступ кулачка, расположенный над проверяемым клапаном, был направлен вверх (рис. 2.331).

При помощи комплекта щупов измерить зазор между толкателем клапана и кулачком распределительного вала.

Рис. 2.332. Проверяемые клапаны

Измерить зазор в приводе 16 клапанов (рис. 2.332)

Запишите результаты измерений зазоров в приводе клапанов, не соответствующие предписанным значениям. В дальнейшем эти данные потребуются для выбора регулировочных шайб.

Зазор в приводе клапанов (холодный двигатель)

Регулировка зазоров в приводе клапанов

Извлеките регулировочную шайбу.

Поверните коленчатый вал таким образом, чтобы выступ кулачка, расположенного над регулируемым клапаном, был направлен вверх.

Рис. 2.333. Выемка на толкателе клапана

Разверните выемку на толкателе клапана в сторону впускного коллектора (рис. 2.333).

Рис. 2.334. Установка специнструмента А и В

С помощью SST (A) нажмите на толкатель клапана вниз, затем вставьте SST (B) между кулачком распределительного вала и толкателем клапана. Уберите SST (A) (рис. 2.334).

Рис. 2.335. Извлечение регулировочной шайбы

С помощью небольшой отвертки и магнитного стержня извлеките регулировочную шайбу (рис. 2.335).

Выберете регулировочную шайбу для замены в соответствии с формулами и с таблицами, приведенными в конце главы.

Рис. 2.336. Измерение толщины снятой шайбы

Микрометром измерьте толщину снятой шайбы (рис. 2.336).

- Т - Толщина снятой регулировочной шайбы.

- А - Измеренный зазор в приводе клапана.

- N - Толщина новой регулировочной шайбы.

N = T + (A–0,25 мм)

Для выпускных клапанов:

N = T + (A–0,40 мм)

Примечание. Выберете новую шайбу, толщина которой наиболее близка к вычисленному значению.

Пример (для впускных клапанов)

Измеренный зазор в приводе впускных клапанов = 0,45 мм.

0,45 мм – 0,25 мм = 0,20 мм.

(измеренный – номинальный = избыточный зазор).

Измеренная толщина снятой шайбы = 2,80 мм.

0,20 мм +2,80 мм = 3,00 мм.

(избыточный зазор + толщина снятой шайбы = идеальная толщина новой шайбы)

Ближайшая толщина новой шайбы = 3,00 мм.

Выбрать шайбу №21.

Примечание. Поставляются регулировочные шайбы 17 размеров с шагом 0,05 мм, от 2,50 мм до 3,30 мм.

Установите новую регулировочную шайбу.

Поместите новую регулировочную шайбу на толкатель клапана.

С помощью SST (A) нажмите на толкатель клапана вниз, затем извлеките SST (B) (рис. 2.334).

Повторно проверьте зазор в приводе клапана.

Установите форсунку в сборе.

Установите трубопровод обратного слива топлива в сборе.

Установите крышку головки блока цилиндров.

Установите топливную трубку высокого давления №1.

Примечание. Установку трубок следует проводить, охладив двигатель до комнатной температуры или ниже.

Снимите полиэтиленовый пакет с форсунки и виниловую ленту с топливной рампы.

Наживите топливную трубку высокого давления.

С помощью SST затяните гайку крепления топливной трубки высокого давления к топливной рампе.

Момент затяжки: 31 Н·м с SST, 34 Н·м без SST.

Примечание. Используйте динамометрический ключ с длиной рычага 30 см.

Примечание. После установки убедитесь, что топливная трубка высокого давления не деформирована и установлена правильно. Если трубка деформирована или не может быть установлена правильно, трубку замените новой.

С помощью SST 09023-12700 затяните гайку крепления топливной трубки высокого давления к форсунке.

Момент затяжки: для трубок, бывших в употреблении – 42 Н·м с SST, 46 Н·м без SST.

Для новых трубок: 31 Н·м с SST, 34 Н·м без SST.

Установите 2 верхних фиксатора топливной трубки высокого давления и закрепите 2 гайками.

Момент затяжки: 5,0 Н·м.

Примечание. Установку остальных компонентов производите в порядке, обратном снятию.

Читайте также: