Регулировка клапанов 4д56 мицубиси

Добавил пользователь Alex Обновлено: 19.09.2024

В процессе эксплуатации двигателей Mitsubishi 4d56 происходит увеличение либо уменьшение теплового зазора клапанов. Это ведет к ухудшению характеристик силовой установки и чрезмерному износу некоторых ее узлов. Для предотвращения существенного отклонения теплового зазора клапанов требуется периодически контролировать его величину и в случае необходимости производить регулировку. Своевременное проведение данной операции позволит продлить срок эксплуатации силовой установки до капитального ремонта.

Периодичность необходимости регулировки

Официальные дилеры рекомендуют производить контроль теплового зазора клапанов при достижении пробега в 90 тыс. км или по истечении 72 месяцев в зависимости от того, что наступит раньше. Согласно отзывам автовладельцев регулировка силовому агрегату потребуется при пробеге более 50 тыс. км. Ориентироваться следует не только на показания одометра. Провести контроль теплового зазора может потребоваться в более короткий срок при возникновении нижеперечисленных симптомов:

- характерный стук клапанов, исходящий из подкапотного пространства;

- снижении компрессии;

- повышение расхода топлива;

- ухудшение динамических характеристик автомобиля;

- чрезмерный расход масла;

- хлопки в глушитель;

- посторонние звуки во впускном тракте.

Регулировка теплового зазора клапанов требуется если производились ремонт или замена любого элемента газораспределительного механизма. Также, выполняя ремонт в головке блока цилиндров, необходимо производить визуальный осмотр клапанов. Это позволит своевременно выявить неправильную регулировку. При возможности рекомендуется сократить интервал контроля теплового зазора.

Требуемые инструменты

Для того, чтобы выполнить контроль и регулировку теплового зазора потребуется демонтаж клапанной крышки. Ее обратная установка требует наличия герметика. Помимо этого потребуется перечень инструментов, приведенных в таблице ниже.

Перечень инструментов, необходимых для регулировки теплового зазора клапанов

| Наименование | Примечание |

|---|---|

| Щупы | 0,09; 0,15; 0,2; 0,25. |

| Ключи | "на 8", "на 10", "на 12" и "на 14" |

| Динамометрический ключ | с диапазоном от 12 до 20 Нм |

Процедура регулировки теплового зазора клапанов

Для того, чтобы регулировка клапанов прошла успешно необходимо придерживаться нижеприведенной инструкции. Выполнение контроля тепловых зазоров возможно как на холодном, так и на горячем моторе. Главным отличием, в таком случае, будет различная толщина щупов. Для предотвращения травматизма все операции рекомендуется проводить на холодной силовой установке.

- Снять впускной коллектор.

- Демонтировать трубки топливной магистрали высокого давления.

- Снять верхнюю крышку ремня привода газораспределительного механизма.

- Открутить болт крепления задней крышки ремня ГРМ. Он располагается за шкивом.

- Снять клапанную крышку. Последовательность, с которой следует откручивать болты, отображена на рисунке ниже.

Номинальный тепловой зазор

| Клапан | Температура мотора в момент контроля | Необходимый для контроля щуп |

|---|---|---|

| Впускной | Холодный | - по мануалу - 0,09 - рекомендации автовладельцев - 0,15 |

| Впускной | Горячий | 0,25 |

| Выпускной | на холодную | - по мануалу - 0,14 - рекомендации автовладельцев - 0,2 |

| Выпускной | на горячую | 0,25 |

Рекомендации по проведению регулировки теплового зазора

В процессе демонтажа трубок высокого давления из них может потечь топливо. Это может привести к загрязнению элементов подкапотного пространства, а также стать причиной возгорания. Для предотвращения этого необходимо воспользоваться ветошью. Места куда протекло горючее также следует вытереть.

Для выставления установочных меток и расположения поршня в положение ВМТ необходимо вращать коленвал. Проворачивать двигатель разрешается только по часовой стрелке. В противном случае возможно повреждение узлов силового агрегата. Связано это с тем, что в процессе работы двигателя коленчатый вал не вращается против часовой стрелки.

СОГЛАСНО СЕРВИСНОЙ КНИГИ ПО МПС, ПРОВЕРКА ЗАЗОРОВ В МЕХАНИЗМЕ ПРИВОДА КЛАПАНОВ (ДВИГАТЕЛИ БЕЗ ГИДРОКОМПЕНСАТОРОВ) ПРОИЗВОДИТСЯ С ИНТЕРВАЛОМ ПРОБЕГА В 20000 КМ !

Посмотрел и проверил зазоры в клапанном механизме первый раз с "роду" машины, пробег 56000км и получил малехо шок, вовремя полез в этот узел, а могло бы вылезти не маленькой проблемой, короче пришлось бы потом помудохаться и выкинуть не мало денег, это уже мог бы быть, или могло повлечь ремонт головки.

Обнаружил такие зазоры при первой проверке, начинаю с первого цилиндра и первого клапана, и иду до четвертого цилиндра и к восьмому клапану : 1 клапан выпуск = 0,25 ; 2 клапан впуск = 0,1 ; 3 клапан выпуск = 0,15 ; 4 клапан впуск = 0,05 ; 5 клапан выпуск = 0,15 ; 6 клапан впуск = 0,1 ; 7 клапан выпуск = 0,15 ; 8 клапан впуск = 0,01 (щуп 0,05 НЕ ВХОДИЛ и на ощупь ЗАЗОР НЕ ощущался, только слеганца прокручивалась еще тарелочка стержня клапана), ВОТ И СЭТОГО 8 го КЛАПАНО МОГЛО ВСЕ НАЧАТЬСЯ.

Пробег сейчас 56 000км., очень желательно проверять зазоры где то через 25000км- 30000км, — это самый лучший "золотой" интервал пробега для проверки зазоров, как уже показывает моя практика (не нужно ленится как я, например, полез смотреть первый раз когда пробег был уже 56000км…, могли бы быть проблемы…)

Но, если УЖ ОЧЕНЬ лишний раз не хочется лезть к мотору, то самый край — это пробег в 40000км, хош не хош, а нужно становится и проверить, и если нужно то регульнуть… (это уже пришло с наблюдений второго раза регулировки после пробега 26000км, об этом немного ниже напишу…)

Крышку клапанов ставил без герметика со старой прокладкой, затяжку болтов крепления клапанной крышки делал в два этапа с окончательным зажимом — 6Нм, самое главное в этом моменте это одинаковое усилие зажима двух болтов исключает перекос крышки и таким образом повышает герметичность ее прилегания к головке блока цилиндров (это касается затяжки для всех используемых крышек и поддонов ) . После этого прогрел и проверил усилие затяжки клапанной крышки, понаблюдаю будет ли сочится масло, но думаю что не должно, все сделал так как нужно . (добавлю инфу) — После этого проездил 26000км, масло даже не капнуло и не запотело, все гут. Момент затяжки контр гайки на регулировочном винте (регулировки зазора), по ремонтному мануалу 15Нм (+5Нм), и я зажимал с усилием 20Нм . Думаю что сам процесс что и как снимать перед регулировкой клапанных зазоров, много раз в инете описан и выложен в YouTube, так что этим заморачиваться не буду, а вот сам процесс именно регулировки зазора опишу, может кому сгодится. ВНИМАНИЕ ! Никаких саждений на лаки и фиксаторы резьб регулировочных болтов с контр гайками ! (встречал такую инфу в инете)

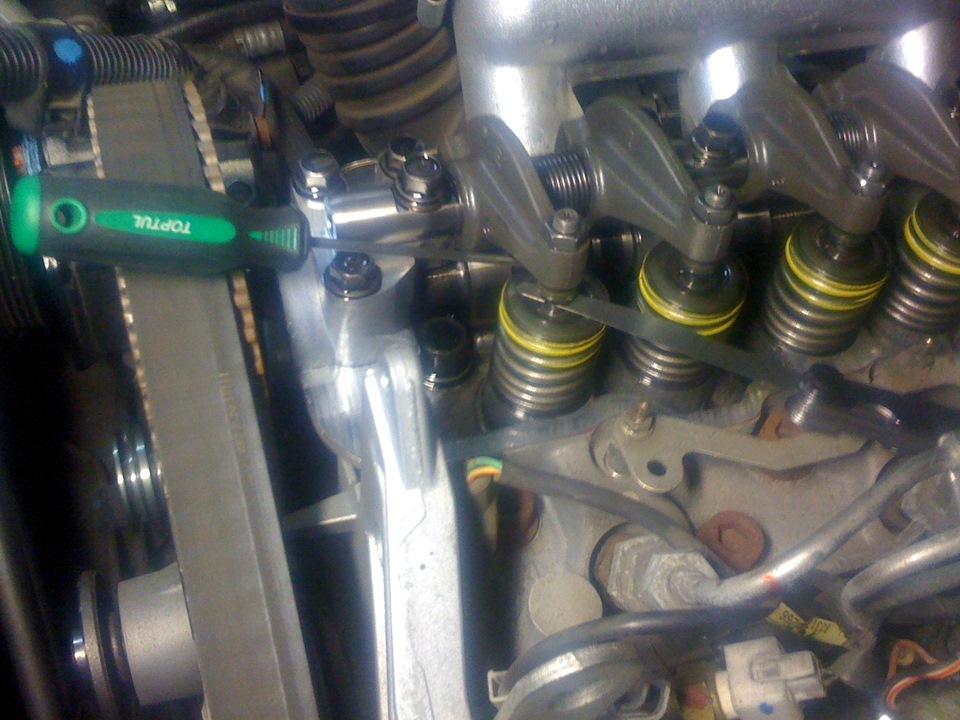

Последовательность регулировки клапанов для меня, не обязательно делать выставляя по меткам как написано в мануале по ремонту и обслуживанию, там видно все, и какая последовательность будет выполнятся без разницы, как для меня, самое главное мерить зазор когда кулачок находится с противоположной стороны коромыса (обкатного ролика) того клапана который регулируется, вот и все, только придется немного больше раз крутнуть коленвал, но это уже как кому нравится, кто боится -книга в помощь с метками установки, а дальше по моему "почерку" .

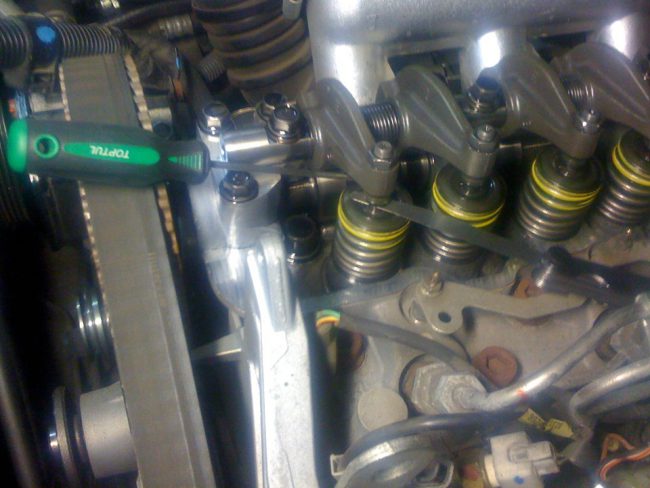

На фото видно что кулачек распред вала стоит/расположен вниз, соответственно ролик рокера находится с противоположной стороны, в таком положении этот клапан можно смело регулировать (и не нужно меток, так проворачивая к. вал на каждый клапан…)

Крючком Toptul тарелочку стержня клапана подтягиваю на себя и одновременно между ней и стержнем клапана вставляю щуп, НУЖНО ТАК ДЕЛАТЬ -ЭТО ВАЖНО! Если не подтягивать тарелочку на себя, то щуп может и не входить, покажется что зазора нет, а это не правильно…

Топтуловским крючком подтягиваю тарелочку на себя и вставляю щуп (двигатель холодный — клапан впуск 0,15, клапан выпуск — 0,2

Почему "Топтуловский крючок" ?, все просто . у меня набор таких крючков выпускаемых фирмой Топтул, удобные и необходимые иногда инструменты, но можно такой сделать с велосипедной спицы . Для чего нужен крючок и куда толкать ?, значит так, на конце регулировочного болта который направлен в сторону клапана, сделанный наружный радиус, этот радиус вставляется в промежуточную тарелочку в которой сделанный ответный внутренний радиус. Сделана эта тарелочка с такой стали, которая при термической обработке дает высокую твердость, она стоит как можно выразится, между "молотом"- регулировочный винт и "наковальней"- стержень клапана, в процессе работы она испытывает постоянные ударные нагрузки (чем больше зазор, тем больше сила удара) и защищает стержень клапана от прямых ударов регулировочного болта (пример мотоцикла МТ-10, только там тарелочки без радиуса а плоские и надеты на стержень клапана сверху), а главное еще передает силу нажима рег.болта на стержень клапана не по прямой, а под углом (сколько градусов не знаю, не мерил) . Так вот, когда вставляешь щуп, эта тарелочка может подниматься вверх, а может и повернутся на радиусе вниз и щуп не всовывается, тогда ты ее с тыльной стороны крючком или отверткой подтягиваешь на себя (лицом стоишь к двигателю возле левого крыла ), тоже самое делаешь только толкаешь ее с лева на право (лицом стоишь к двигателю спереди ) . В книге по ремонту есть такая схемка и описание, я на скорую руку набросал свою…

Контрольная затяжка контр гайки регул.винта динамометрическим ключом с моим усилием затяжки 21Нм, ВНИМАНИЕ: по мануалу нужно затягивать 15Нм (+5Нм)

Узкий щуп 0,15мм для впускных клапанов, для выпускных клапанов 0,2мм — (ЭТО Я ДЕЛАЛ ТАКИЕ ЗАЗОРЫ), ( ВАЖНО: ПО МАНУАЛУ НА ХОЛОДНЫЙ ДВИГАТЕЛЬ ВПУСК И ВЫПУСК ДАЮТ ЗАЗОР — 0,15мм, А НА ГОРЯЧИЙ ДВИГАТЕЛЬ ДАЮТ ПО МАНУАЛУ ЗАЗОР — 0,25мм ВПУСК И ВЫПУСК) должен проходить плотно но сильно не закусывать, если немножко, только НЕМНОЖКО получился зазор свободней, то еще немножко попробуйте зажать гаечным ключом контр гайку с прокручиванием регулировочного болта на закручивание ОДНОВРЕМЕННО С ГАЙКОЙ, маленьким рывочком, только маленьким! (перед этим гайку не отпускаем) это как-бы ловля точности зазора, если не получилось таким образом попасть в размер зазора то снова отпускаем гайку и так далее. В самом конце только динамометрическим ключом затягиваем гайку с усилием 21Нм, и еще раз проверяем щупом зазор, готово. Всегда зазоры стараюсь делать плотные, что бы щуп не болтался легко.

ВТОРОЙ РАЗ РЕГУЛИРОВКИ ЗАЗОРОВ КЛАПАНОВ ПОСЛЕ ПРОБЕГА 26000км, от первого раза регулировки после 56000км, и так на спидометре уже 82000км (регулировку второй раз приурочил к замене ремней, что бы уже проверить и ездить спокойно, интеркулер снят, крыльчатка тоже, сам Бог велел проверить зазоры…)

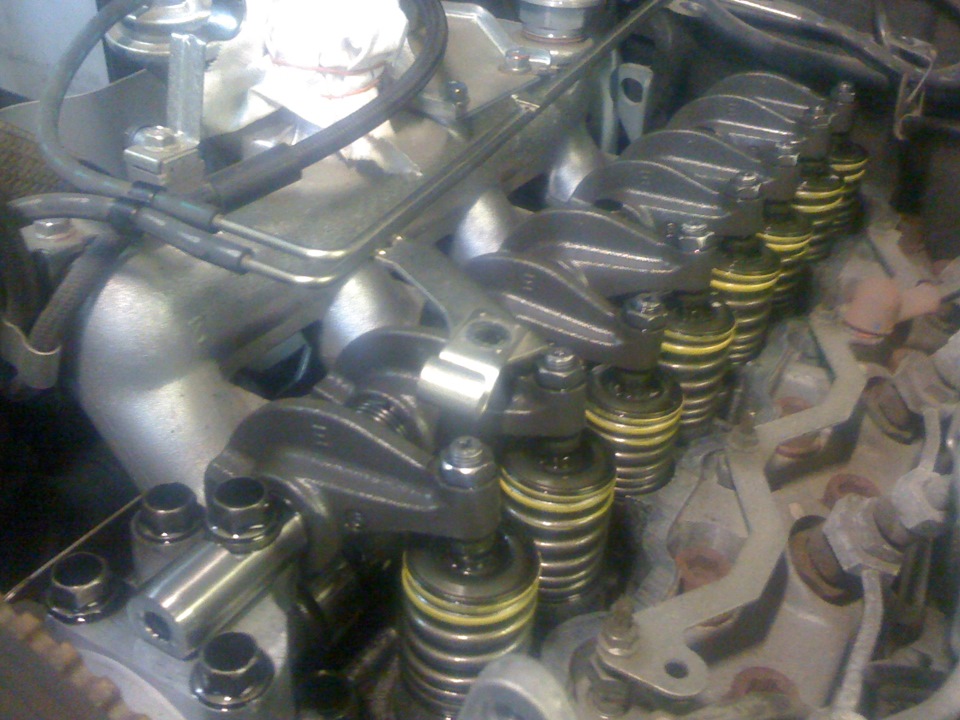

И так, после вскрытия клапанной крышки, мне открылся внутренний пейзаж крышки такого плана:

Другая сторона, внутренняя часть клапанной крышки после 82000км пробега, использую масло Midland Avanza 5W40…, коксования почти нет, пробег не малый, крышку внутри ни разу не мыл …

Коксования и отложений практически нет, использую все то же моторное масло Midland Avanza 5W40, слеганца кое где есть серые пятнышки налета, но пробег все таки 82000км и ни разу крышку не мыл изнутри специально для наблюдений. К стати еще по крышке, после этого второго раза регулировки клапанов при 82000км пробега, при сборке, я снова специально оставил старую оригинальную заводскую прокладку, и не давал ни капли или мазка герметика (хотя рекомендуют после каждого вскрытия крышки менять прокладку и полумесяц, плюс еще герметик спереди на изгибах воде распр.вала, и на полумесяце), наблюдаю …

Теперь по зазорам, по сравнению и описанию мною выше, какие зазоры были при первом разе, то после первой регулировки зазоров и пробега 26000км, обнаружил такие зазоры, начинаю с первого цилиндра и первого клапана, и иду так же до четвертого цилиндра и к восьмому клапану : 1 клапан выпуск = 0,2 был сделан, но он еле-еле стал свободней — подтянул совсем грамулю, пару соток ; 2 клапан впуск = 0,15 был сделан, так и остался, не регулировал ; 3 клапан выпуск = 0,2 был сделан но он еле-еле стал свободней — подтянул совсем грамулю, пару соток ; 4 клапан впуск = 0,15 был сделан, так и остался, не регулировал ; 5 клапан выпуск = 0,2 был сделан, так и остался, не регулировал ; 6 клапан впуск = 0,15 был сделан, так и остался, не регулировал ; 7 клапан выпуск = 0,2 был сделан, но он еле-еле стал свободней — подтянул совсем грамулю, пару соток ; 8 клапан впуск = 0,15 был сделан, но стал зажатый — 0,15 щуп не заходил, 0,1 щуп заходил свободно, отрегулировал до 0,15 . После пробега от регулировки — до регулировки интервал составил 26000км, зажался один последний 8ой впускной клапан, но еще сносно, но снова 8ой был в минус…

Снова к клапанам, ленюсь лишний раз крутить все же, буду смотреть после пробега +-40000 км, тогда можно будет по этому восьмому клапану сделать какую то закономерность… На других машинах тоже встречал пожатые восьмые клапана, это тоже после заводских регулировок, машины были куплены с ноля в салонах.

Кто желает сделать регулировку клапанов, заезжайте…

Еще добавлю тут пару слов о ремне ГРМ . По регламенту замены, ремень должен меняться через 80тыс.(Нико), 90тыс.(Рольф) или через 5 — 6 лет соответственно, что наступит раньше. Рассмотрев ремень ГРМ и балансирных валов, которые простояли на моей машине УЖЕ ДЕСЯТЬ ЛЕТ (машина 2008г.вып.), пробег составил 82000км, хоть они находились в очень хорошем состоянии, на подрывы возле зубов нет и намека, но что бы не испытывать судьбу ремня и клапанов, я все же ремни поменял (читать мою статью с двух частей…). МОЙ НАСТОЯТЕЛЬНЫЙ СОВЕТ- РЕМЕНЬ ГРМ И БАЛАНСИРНЫХ ВАЛОВ ОЧЕНЬ ЖЕЛАТЕЛЬНО ПОДТЯГИВАТЬ ЧЕРЕЗ 35000 до 40000км пробега (так же это можно совместить с проверкой/регулировкой зазоров в механизме клапанов, но интервал 40000 для клапанов — это самый край. ) . ДАЮ ИНФОРМАЦИЮ — для того что бы не спешили менять фирмовые оригинальные ремни которые шли с машиной с завода, которые еще в отличном состоянии находятся, а просто пришло время замены по регламенту, лучше снять крышку и посмотреть, ну а потом уже принимать решение от состояния ремня, может кто ищет такую инфу что бы протянуть дольше с заменой которая пришла не по пробегу, а по времени (всякое бывает). Это естественно больше касается тех кто покупал новую машину в салоне.

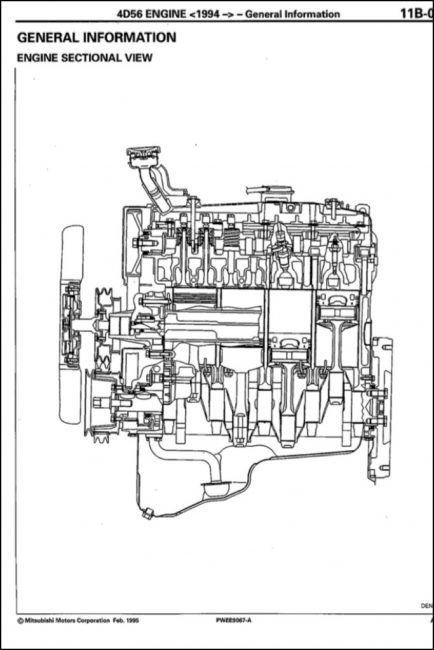

Силовой агрегат Mitsubishi 4d56 представляет собой четырёхцилиндровый дизельный мотор рядной компоновки, который проектировался для автомобилей одноимённой марки в 90-х годах.

Он сформировал о себе мнение как очень надёжного двигателя, который не только не имеет каких-либо болезней или конструктивных недостатков, но и обладает экономичностью одновременно, и одновременно с этим прост в обслуживании.

История двигателя

Моторное подразделение японского автопроизводителя Митсубиси вело разработку двигателя 4d56 на протяжении десяти лет. В результате произвели достаточно мощный силовой агрегат, который способен одновременно быстро разгонять такой нелёгкий автомобиль, как Мицубиси Паджеро спорт и преодолевать бездорожье.

Mitsubishi 4d56 (на фото в разрезе) дебютировал в далёком 1986 году на первом поколении Pajero. Он является приемников 2,4-литрового двигателя 4D55. Шорт блок данного мотора изготовлен из чугунного сплава, который включает в себя рядное расположение четырёх цилиндров. Диаметр цилиндров был немного увеличен, по сравнению с предшественником 4D55 и составляет 91,1 мм. Блок оснащён кованным коленчатым валом с двумя балансировочными валами и увеличенным ходом поршня. Длина шатунов и компрессионная высота поршней были также увеличены и составляют 158 и 48,7 мм соответственно. В результате всех изменений, производителю удалось добиться повышенного рабочего объёма двигателя – 2,5 литра.

Сверху блока установлена головка блока цилиндров (ГЦБ), которая изготовлена из алюминиевого сплава и включает в себя вихревые камеры сгорания. Газораспределительный механизм двигателя (ГРМ) комплектуется одним распредвалов, то есть по два клапана на цилиндр (один впускной и один выпускной). Как и положено, диаметр впускных клапанов немного больше, чем у выпускных (40 и 34 мм соответственно), а ножка клапана обладает толщиной 8 мм.

Важно! Так как двигатель 4D56 выпускался довольно-таки давно, система газораспределительного механизма не отличается какими-либо инновационными решениями. Поэтому, регулировку клапанов (рокеров) для данного мотора рекомендуется осуществлять каждые 15 тысяч км пробега (зазоры впускного и выпускного клапанов составляют 0,15 мм на холодном двигателе). Кроме того, привод ГРМ включает в себя не цепь, а ремень, что свидетельствует о его замене каждые 90 тысяч км пробега. Если этим пренебречь, то увеличивается риск обрыва ремня, что приведёт к деформации рокеров!

У двигателя Mitsubishi 4d56 есть аналоги в модельной линейки двигателей от корейского автопроизводителя Hyundai. Самые первые вариации данного мотора были атмосферные и не отличались какими-то выдающимися динамическими или тяговыми показателями: мощность составляла 74 л.с, а крутящий момент – 142 Н*м. Корейская компания комплектовала ими свои автомобили D4BA и D4BX.

После этого стартовал выпуск турбированной модификации дизельного двигателя 4d56, где в качестве турбонагнетателя использовался MHI TD04-09B. Этот агрегат придал силовой установке новую жизнь, что выражалось в увеличении мощности и крутящего момента (90 л.с и 197 Н*м соответственно). Корейский аналог данного мотора имел название D4BF и устанавливался на Hyundai Galloper и Grace.

Двигателя 4d56, которые приводили в движение Mitsubishi Pajero второго поколения, оснащались более производительной турбиной TD04-11G. Следующей доработкой было добавление интеркулера, а также увеличение основных технических показателей двигателя: мощности до — 104 л.с, а крутящего момента – до 240 Н*м. На этот раз силовая установка имела индекс Hyundai D4BH.

Выпуск версии двигателя 4d56 с топливной системой Common Rail состоялся в 2001 году. Мотор оснащался совершенно новым турбокомпрессором MHI TF035HL в паре с интеркулером. Кроме того, были использованы новые поршни, что привело к снижению степени сжатия до 17. Всё это привело к увеличению мощности на 10 л.с, а крутящего момента на 7 Н*м, по сравнению с предыдущей моделью двигателя. Двигателя этого поколения обозначались di-d (на фото) и соответствовали экологическому стандарту ЕВРО-3.

Усовершенствованная система головки блока цилиндров DOHC, то есть двухраспредвальная система, включающая по четыре клапана на один цилиндр (два впускных и два выпускных), а также система впрыска топлива Common Rail второго модификации начали применять на силовых агрегатах 4d56 CRDi начиная с 2005 года. Изменились также диаметры клапанов, они стали меньше: впускные – 31,5 мм, а выпускные – 27,6 мм, ножка клапана уменьшилась до 6 мм. Первая вариация двигателя имела турбонагнетатель IHI RHF4, который позволял развивать мощность до 136 л.с, а крутящий момент увеличился до 324 н*м. Существовало также и второе поколение этого мотора, которое характеризуется той же турбиной, но уже с изменяемой геометрией. Кроме того, были использованы совершенно другие поршни, рассчитанные на степень сжатия 16,5. Оба силовых агрегата соответствовали экологическим стандартам ЕВРО-4 и ЕВРО-5, в соответствии с годом выпуска.

Важно! Для данного мотора также характерна периодическая регулировка клапанов, её рекомендуется осуществлять каждые 90 тысяч км пробега. Их величина на холодный двигатель следующая: впускные – 0,09 мм, выпускные – 0,14 мм.

Начиная с 1996 года, двигатель 4D56 стали убирать с некоторых моделей автомобилей, а вместо него устанавливали силовой агрегат 4M40 EFI. Окончательное завершение производства пока ещё не наступило, им комплектуются автомобили в отдельно взятых странах. Преемником 4D56 стал мотор 4N15, дебют которого состоялся в 2015 году.

Технические характеристики

Рабочий объём мотора 4d56 на всех своих версиях составлял 2,5 литра, что позволяло без турбокомпрессора на поздних моделях снимать 95 л.с. Двигатель не отличается какими-либо новыми конструкторскими решениями и выполнен в стандартном виде: рядная компоновка четырёх цилиндров, с головкой блока цилиндров из алюминия, а блок отлит из чугуна. Применение именно таких металлических сплавов обеспечивает требуемую температурную устойчивость мотора и к тому же существенно уменьшаем его массу.

Ещё одной особенностью для данного двигателя является коленвал, который изготовлен из стали и имеет сразу пять точек опоры в виде подшипников. Гильзы сухого вида и запрессованы в блок, что не позволяет производить гильзовку при капиталке. Хоть поршни 4d56 и изготовлены из алюминиевого сплава облегчённого типа, они всё же характеризуются отличной долговечностью и надёжностью.

Вихревые камеры сгорания были установлены для того, чтобы увеличить мощностные характеристики, а также улучшить экологические параметры. Кроме того, с их помощью конструктора добились полного сгорания топлива, что увеличивало КПД всего мотора, одновременно с этим снижая уровень выброса вредных веществ в атмосферу.

Начиная с 1991 года силовой агрегат Mitsubishi 4d56 подвергся некоторым изменениям. Его оснастили специальной системой повышенного обогрева мотора перед запуском. Это позволило решить извечную проблему с эксплуатацией дизельного автомобиля в зимний период времени, ведь с этого момента владельцы двигателей 4d56 забыли о проблеме, связанной с замерзанием солярки при низких температурах.

Эта же версия двигателя Mitsubishi 4d56 оснащалась турбонаддувом, который имел воздушное и водяное охлаждение. Её наличие позволило не только увеличить мощностные характеристики, но и придать более уверенную тягу, начиная с пониженных оборотов. Несмотря на то, что это стало новой разработкой, турбина, судя по отзывам владельцев, обладала отличным уровнем надёжности и была в целом крайне успешной. Её поломка практически всегда связывалась с неправильной эксплуатацией и некачественными работами по техническому обслуживанию.

Следует также подчеркнуть неприхотливость Mitsubishi 4d56 в работе и обслуживании. Ведь даже замену масла можно производить каждые 15 тысяч км пробега. Топливный насос высокого давления (на фото) также характеризовался больших эксплуатационным ресурсом – его замена осуществляется не раньше, чем при пробеге 300 тысяч км, когда изнашиваются плунжеры.

Типичные неисправности

- Повышенный уровень вибрации, а также детонация топлива. Скорее всего, данная неисправность образовалась из-за ремня балансира, который мог растянуться или вовсе порваться. Его замена решит проблему и производится она без снятия двигателя;

- Повышенный расход топлива. В данной ситуации причина может быть не одна. Наиболее распространённой является неисправность ТНВД. В большинстве случаев к 200-300 тысячам км пробега он в значительной степени изнашивается, вследствие чего не создаёт необходимый уровень давления, мотор не тянет, а расход топлива увеличивается;

- Течь моторного масла из-под клапанной крышки. Ремонт сводится к тому, что следует заменить прокладку клапанной крышки. Силовой агрегат 4d56 характеризуется высокой степенью устойчивости к перегреву, благодаря чему даже высокие температуры редко приводят к деформации ГБЦ;

- Увеличение уровня вибраций в зависимости от оборотов. Так как данный мотор обладает немалым весом, первым делом следует обратить внимание на подушки двигателя, которые необходимо менять каждые 300 тысяч км пробега;

- Посторонние шумы (стук). Первым делом следует обратить внимание на шкив коленчатого вала;

- Течь масла из-под сальников балансировочных валов, коленвала, распредвала, прокладки поддона, а также датчика давления масла;

- Мотор дымит. Скорее всего всему виной является неправильная работа распылителей, что приводит к неполному сгоранию топлива;

- Двигатель троит. Очень часто это свидетельствует о том, поршневая группа имеет повышенный износ, в частности кольца и вкладыши. Также всему виной может быть нарушенный угол впрыска топлива;

- Бурление антифриза в расширительном бачке показывает, что с большей долей вероятности, в ГЦБ образовалась трещина и из неё сапунит жидкость;

- Очень хрупкие трубки обратки топливной системы. Чрезмерное их затяжка может привести к скорому их повреждению;

- На двигателях Mitsubishi 4d56, работающих совместно с АКПП наблюдается недостаточная тяга. Многие владельцы нашли выход в затяжке тросика кикдауна;

- При недостаточно хорошем прогреве топлива и двигателя в целом, необходимо произвести регулировку автомата прогрева.

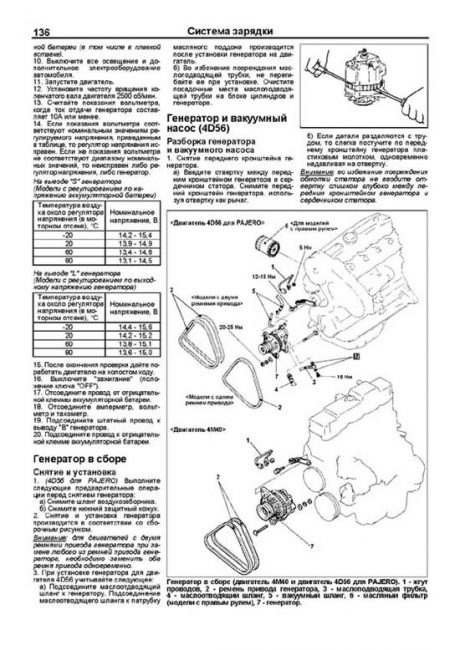

Очень важно следить за состоянием ремня балансировочных валов (каждые 50 тысяч км пробега) и при необходимости вовремя произвести его замену. Его обрыв может помешать работе ремня газораспределительного механизма, что может привести к его обрыву. Некоторые владельцы избавляются от балансирных валов, но в этом случае возрастает нагрузка на коленчатый вал, что может привести к его полому на повышенных оборотах. На нижнем фото представлена система зарядки двигателя:

Турбокомпрессор в данном двигателе отличается хорошим ресурсом, который составляет более 300 тысяч км. Стоит отметить, что клапан ЕГР (EGR) довольно-таки часто забивается, поэтому каждые 30 тысяч км пробега необходимо производить его чистку. Следует также производить сервисную диагностику двигателя на наличие ошибок, так как это позволяет отслеживать изменения характеристик двигателя.

Важно! Двигатель Mitsubishi 4d56, особенно версия на 178 л.с, очень не любит некачественное топливо, которое существенно снижает общий ресурс силового агрегата. Рекомендуется производить замену топливного фильтра каждые 15 – 30 тысяч км пробега!

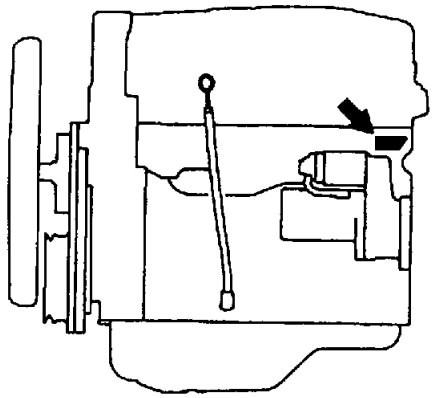

Ниже указано место расположения серийного номера двигателя Mitsubishi 4d56:

Тюнинг двигателя 4D56

Стоит отметить, что такой немолодой двигатель, как Mitsubishi 4d56 не стоит подвергать форсированию. Однако, некоторые владельцы отправляют данный мотор в тюнинг сервис, где осуществляют чип-тюнинг и меняют прошивку двигателя. Так, модель на 116 л.с можно разогнать до 145 л.с и накинуть около 80 Н*м крутящего момента. Модель мотора 4D56 на 136 л.с тюнингуется вплоть до 180 л.с, а показатели крутящего моменты превышают 350 Н*м. Самая производительная версия 4D56 на 178 л.с чипуется до 210 л.с, а крутящий момент заходит за отметку 450 Н*м.

Переделка двигателя Mitsubishi 4d56 в 2,7 л

Ещё одной интересной особенностью являет то, что двигатель 4d56 (как правило контрактный) устанавливают на автомобиль УАЗ и этот спав осуществляется без каких-либо проблем. Механическая коробка передач (МКПП) и раздатка ульяновского автомобиля в полной мере справляется с мощностью этого силового агрегата.

Отличие двигателя D4BH от D4BF

По сути, D4BH (4D56 TCI) является аналогом D4BF, однако они имеют конструктивные отличия в интеркулере, который осуществляет охлаждение картерных газов. Кроме того, отверстие под слив масла из турбины у одного двигателя расположено в корпусе блока цилиндров, к которому подведены специальные трубки, а у другого всё располагается в поддоне картера. Блоки цилиндров этих двигателей имеют различные поршня.

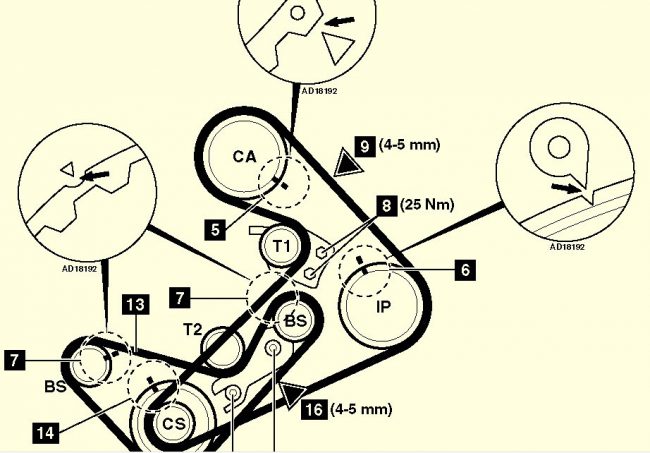

Ремонтопригодность мотора Mitsubishi 4d56

Двигатель Mitsubishi 4d56 отличается отличной ремонтопригодностью. Все элементы поршневой группы (поршня, шатуны, кольца, вкладыши и так далее), а также газораспределительного механизма (форкамеры, клапана, коромысла и так далее) заменяются по отдельности. Единственным исключением являются гильзы блока цилиндров, которые необходимо менять вместе с блоком. Навесное оборудование типа помпы, термостата, а также элементы системы зажигания следует менять через определённый пробег, заявленный заводом-изготовителем детали. Ниже представлено фото, на котором указано расположение меток ГРМ и правильная установка ремня:

Автомобили с двигателями 4d56

Ниже представлен список автомобилей, которые комплектовались данным силовым агрегатов:

Дизельный двигатель 4D56 японской компании Mitsubishi считается одним из самых надежных устройств. Если соблюдать регламент по использованию, а также приобретать только качественные комплектующие и дизельное топливо, то он прослужит тысячи километров без каких-либо серьёзных поломок и нареканий.

Когда нужно делать замену ремня ГРМ

Регламентное техническое обслуживание включает в себя не только замену фильтров (масляного, воздушного и топливного), но и ремней.

С ремнями приводными, которые приводят в движение все навесное оборудование, все легко и понятно. Открыл подкапотное пространство и посмотрел его состояние: наличие трещинок, разрывов и кордовых нитей.

С ремнем газораспределительного механизма (ГРМ) все гораздо сложнее. Его не видно и практически не слышно. Для него существует регламент по замене. Компания Mitsubishi прировняла срок замены ГРМ к 90 000 км.

Последствия обрыва ремня ГРМ

Несоблюдение данного регламента и увеличение срока замены ремня ГРМ, может привести к поломке данного двигателя. А именно:

На данном двигателе, также на ГРМ, есть балансировочный ремень. Он меняется в комплекте с основным ремнем. При обрыве данного ремня происходит дисбаланс в двигателе и потеря мощности. При прохождении ТО по другим интервалам, надо визуально контролировать состояние этих двух ремней. И если есть сомнения в их работоспособности, то лучше поменять комплект ГРМ.

В комплект ГРМ входит:

- два ремня (основной и балансировочный);

- ролик натяжной, обводной и гидронатяжитель для основного ремня;

- ролик натяжной для балансировочного ремня.

Для замены лучше приобрести ремни от японского производителя Unitta, а ролики и натяжитель от производителей NTN или Koyo. Неплохие неоригинальные комплекты делает именитый бренд —INA германия.

Процедура замены ремня

Ремень ГРМ на моторе 4D56 можно заменить своими руками, следуя поэтапно инструкции и, имея под рукой инструмент и комплект ГРМ (желательно оригинал или качественный неоригинал):

- Чтобы добраться до ремня ГРМ, необходимо снять навесное с двигателя, которое мешает добраться до него — воздухозаборник, диффузор вентилятора (нижняя часть пристегнута защелками).

- После кожуха вентилятора, откручиваем сам вентилятор вместе с вискомуфтой. Для этого понадобится рожковой ключ на 10.

- Далее ослабляем болт натяжного роликового ремня кондиционера и снимаем сам ремень.

- Открывается взору ремень, вращающий генератор, помпа системы охлаждения и насос гидроусилителя.

Дойдя до этапа установки приводных ремней и роликов, можно проверить их состояние, а также водяной помпы системы охлаждения. При необходимости заказать новые и поменять.

После завершения процесса сборки и перед установкой остального навесного оборудования можно с помощью воротка за болт шкива коленвала прокрутить на один оборот двигатель. И если, вы при прокручивании не почувствуете никакого механического сопротивления, то значит ГРМ был правильно установлен. Можно спокойно дальше все устанавливать на ДВС и заводить машину.

Читайте также: