Ниссан ноут замена поршневых колец

Обновлено: 13.05.2024

1. Снять голову не проблемно, я сня следующие детали.

1.1 Снял катализатор.

1.2 снял клапанную крышку.

1.3 Снял воздуховод с бдз.

1.4 Снял термостат

1.5 отсоединил все разъемы с дотчиков

1.6 отсоединил все шланги ,в том числе топливные.

1.7 Открутил звезды распредвалов

1.8 Открутил и снял распредвалы.(все помечал штрихом , чтоб не перепутать)

1.9 открутил голову.

1.10 Снял поддон.

1,11 Открутил поршни от коленвала.

2. снял голову вместе с коллектором.

3 . Вытащил поршня с цидиндров и ужаснулся. маслосъемные кольца были ворвень с поршнями(залегли)

4. Отмыл поршня (2е суток отмокали в солярке)

5 . Поставил новые кольца

6. Поставил новые вкладыши поршневые

7. Все установил в обратной последовательности.

8. Цепь не проскакивает на коленвалу, поэтому лобовуху можно не снимать.

По деньгам вышло следующеее.

1 кольца-1560 р

2 прокладка под гбц-1100 р

3 Вкладышы - 600 р

4 масло -1200 р

Что изменилось.

1.Нет жора масла

2.Соответственно нет дыма (ВООБЩЕ НЕТ. )

3.Залил 13 литров бензина проехал 140 км по городу.

На все ушло 1,5 недели, по часу вечером почти каждый день , Ну и по выходным.

чем снимал?

в смысле я знаю что надо открутить, но вот как туда подлезть. или металический не снимал?

чем снимал?

в смысле я знаю что надо открутить, но вот как туда подлезть. или металический не снимал?

[HTML]И так по порядку:

1. Снять голову не проблемно, я сня следующие детали.

1.1 Снял катализатор.

1.2 снял клапанную крышку.

1.3 Снял воздуховод с бдз.

1.4 Снял термостат

1.5 отсоединил все разъемы с дотчиков

1.6 отсоединил все шланги ,в том числе топливные.

1.7 Открутил звезды распредвалов

1.8 Открутил и снял распредвалы.(все помечал штрихом , чтоб не перепутать)

1.9 открутил голову.

1.10 Снял поддон.

1,11 Открутил поршни от коленвала.

2. снял голову вместе с коллектором.

3 . Вытащил поршня с цидиндров и ужаснулся. маслосъемные кольца были ворвень с поршнями(залегли)

4. Отмыл поршня (2е суток отмокали в солярке)

5 . Поставил новые кольца

6. Поставил новые вкладыши поршневые

7. Все установил в обратной последовательности.

8. Цепь не проскакивает на коленвалу, поэтому лобовуху можно не снимать.

По деньгам вышло следующеее.

1 кольца-1560 р

2 прокладка под гбц-1100 р

3 Вкладышы - 600 р

4 масло -1200 р

Что изменилось.

1.Нет жора масла

2.Соответственно нет дыма (ВООБЩЕ НЕТ. )

3.Залил 13 литров бензина проехал 140 км по городу.

На все ушло 1,5 недели, по часу вечером почти каждый день , Ну и по выходным.

1. Снять голову не проблемно, я сня следующие детали.

1.1 Снял катализатор.

1.2 снял клапанную крышку.

1.3 Снял воздуховод с бдз.

1.4 Снял термостат

1.5 отсоединил все разъемы с дотчиков

1.6 отсоединил все шланги ,в том числе топливные.

1.7 Открутил звезды распредвалов

1.8 Открутил и снял распредвалы.(все помечал штрихом , чтоб не перепутать)

1.9 открутил голову.

1.10 Снял поддон.

1,11 Открутил поршни от коленвала.

2. снял голову вместе с коллектором.

3 . Вытащил поршня с цидиндров и ужаснулся. маслосъемные кольца были ворвень с поршнями(залегли)

4. Отмыл поршня (2е суток отмокали в солярке)

5 . Поставил новые кольца

6. Поставил новые вкладыши поршневые

7. Все установил в обратной последовательности.

8. Цепь не проскакивает на коленвалу, поэтому лобовуху можно не снимать.

По деньгам вышло следующеее.

1 кольца-1560 р

2 прокладка под гбц-1100 р

3 Вкладышы - 600 р

4 масло -1200 р

Что изменилось.

1.Нет жора масла

2.Соответственно нет дыма (ВООБЩЕ НЕТ. )

3.Залил 13 литров бензина проехал 140 км по городу.

На все ушло 1,5 недели, по часу вечером почти каждый день , Ну и по выходным.

чем снимал?

в смысле я знаю что надо открутить, но вот как туда подлезть. или металический не снимал?

чем снимал?

в смысле я знаю что надо открутить, но вот как туда подлезть. или металический не снимал?

[HTML]И так по порядку:

1. Снять голову не проблемно, я сня следующие детали.

1.1 Снял катализатор.

1.2 снял клапанную крышку.

1.3 Снял воздуховод с бдз.

1.4 Снял термостат

1.5 отсоединил все разъемы с дотчиков

1.6 отсоединил все шланги ,в том числе топливные.

1.7 Открутил звезды распредвалов

1.8 Открутил и снял распредвалы.(все помечал штрихом , чтоб не перепутать)

1.9 открутил голову.

1.10 Снял поддон.

1,11 Открутил поршни от коленвала.

2. снял голову вместе с коллектором.

3 . Вытащил поршня с цидиндров и ужаснулся. маслосъемные кольца были ворвень с поршнями(залегли)

4. Отмыл поршня (2е суток отмокали в солярке)

5 . Поставил новые кольца

6. Поставил новые вкладыши поршневые

7. Все установил в обратной последовательности.

8. Цепь не проскакивает на коленвалу, поэтому лобовуху можно не снимать.

По деньгам вышло следующеее.

1 кольца-1560 р

2 прокладка под гбц-1100 р

3 Вкладышы - 600 р

4 масло -1200 р

Что изменилось.

1.Нет жора масла

2.Соответственно нет дыма (ВООБЩЕ НЕТ. )

3.Залил 13 литров бензина проехал 140 км по городу.

На все ушло 1,5 недели, по часу вечером почти каждый день , Ну и по выходным.

Всем привет!

Предыдущая замена колпачков ни к чему не привела, поэтому решил менять кольца. Процедура не сложная, по мне так проще чем колпачки менять, меньше мелкой муторной работы в которой можно много чего напутать

1. Сливаем масло и антифриз (фриз сливать с радиатора и с блока)

2. Снимаем все лишнее с клапанной крышки (катушки, разъемы, трубки) освобождаем косу, которая идет рядом с клапанной крышкой. Отсоединяем разъемы форсов, соленоида егр, лямбды (сам датчик выкручивать не надо). отодвигаем косу в сторонку. Отсоединяем косу со стороны впускного коллектора, там от ДЗ 3 разъема и соленоид продувки бака, отводим в сторону

3. Отсоединяем топливные шланги (2+1) в шланг чтобы топливо не текло можно свечку старую воткнуть, очень удобно)

4. Отсоединяем вакуумные шланги со впускного коллектора которые будут мешать при расстыковке ГБЦ с блоком

5. Отсоединяем воздуховод от возд.фильтра возле LP

6. Отсоединяем шланги печки, запомнив какой откуда (подача и обратка), шланги от радиатора (2шт)

7. Отсоединяем тросик газа с ДЗ

8. Защиту от выпускного коллектора (хотя наверно можно и не снимать, по-моему она мешать там ничему не должна) и крепление выпускного коллектора к блоку (катализатор прикручен) я откручивал от каталика и от блока, в каталике один болт отломил. поэтому обильно полить вд40 и крутить потихоньку туда-сюда

9. Один верхний болт с крепления генератора к блоку

10. Откручиваем крепление впускного коллектора от тяг, у меня 4 болта получилось, на 2вд, может чуть по другому быть. Находятся на тыльной стороне впускного, там видно

11. Откручиваем лыжу, выхлопную трубу

на этом подготовительные работы закончились))

сверху навесного больше ничего снимать не нужно

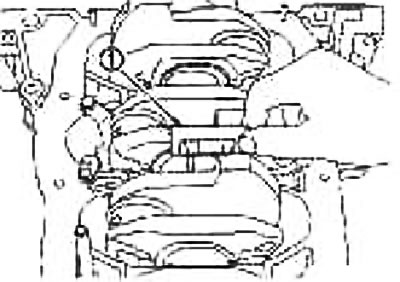

12. далее снимаем клапанную крышку, выставляем первый поршень в ВМТ

как снять распредвалы, звездочки, натяжитель смотрим тут чтобы мне не повторяться Фото-отчет по замене МСК на QG15DE

13. после снятия распредвалов откручиваем болты крепления ГБЦ (10 штук, шестигранник на 10 и 4 маленьких болтика с левой стороны) не забываем что нужно головку найти с шестигранником для закручивания потом динамометрическим ключом

я снимал талью, тут кто как хочет, многие руками снимают, но мне так удобней было

здесь видно царапинки медно-латунного цвета, это наверно от восстановительной присадки которую заливал

далее чистим клапана и рядом сними, чистил ершиком для дрели, есть такие на вид латунного цвета мелкими проволками, фото будет ниже. аккуратно дрелью почистил, потом профамом 1000, очень хорошо отмывает

не забываем накрыть блок и головку сверху от пыли и мусора

поверхность от старой прокладки мелкой шкуркой можно дернуть

с головкой закончили, приступаем к поршням

14. Снимаем масляный поддон (аккуратно подковыриваем широкой отверткой в нескольких местах, т.к он хорошо приклеен на герметик)

15. Пока 1ый поршень в ВМТ, будем заниматься 2 и 3 поршнем пока они в НМТ. Откручиваем крышку шатуна на 2 ( открутить 2 гайки) помечаем или запоминаем как она стояла т.к. в ней масляный канал.

16. Ручкой от молотка толкаем поршень вверх за шатун пока он не вылезет из цилиндра

17. Снимаем старые кольца, чистим поршень от нагара, я чистил таким же ершиком, очень быстро получается, но только верхнюю плоскость, чистим канавки колец, можно не надолго замочить в профаме

18. Ставим новые кольца, сначала удобно маслосъемные, у них сначала одевается средняя часть, затем 2 кольца боковых, потом одеваем компрессионное (на нем есть отличие где верх и низ, там по замку, в руководстве есть картинка и разводим кольца, там тоже есть как

новые маслосъемные кольца шире на 0,1 мм

старые почти не пружинили, хотя выступали за поршень и вращались с небольшим усилием, по фото видно что неплохо забиты

19. Меняем шатунные вкладыши (надавливаем сверху на него с одной стороны и он с другой вылазит) смазываем моторным маслом новый.

меняем на шатуне и на крышке шатуна

20. Готовый поршень и цилиндр смазываем моторным маслом, одеваем изоленту на болты шатуна чтобы не поцарапать коленвал. Одеваем оправку для сжатия колец на поршень и вставляем в цилиндр (поршень должен быть повернут меткой переда налево).

21. Подводим снизу к коленвалу, прикручиваем крышку шатуна, как затягивать указано в руководстве, сначала по моменту, потом доворачивается по углу.

поршневые кольца были почти как новые, старые уже всего на 0,03мм

съемником для колец не очень удобно пользоваться, руками удобней, ставил кольца без него

аналогично делаем со 2-ым поршнем

22. Затем придерживая цепь крутим против часовой стрелки коленвал, чтобы в ВМТ встал 2-ой поршень, 1 и 4-ый становятся в НМТ, занимаемся теперь 1-ым и 4-ым поршнем

прокладка там металлическая двойная, когда снял головку сразу не обратил внимания, одну снял, потом когда стал поршни вытаскивать обнаружил вторую, сразу подумал что тут что-то не так скорей всего в движок уже лазили раз 2 штуки стоит, и 2 наверно потому что одна не держит и головка поведенная из-за перегрева. но потом когда достал новую сразу стало легче))))

23. Чистим место под прокладку на блоке мелкой шкуркой, у меня была почти чистая, желательно чтобы в каналы ничего не сыпалось.

24. Наносим герметик на место блока где слева ступенька есть, в руководстве указано где и сколько наносить, делаем как написано. Не забываем старый герметик удалить

не забываем повернуть коленвал по часовой стрелки обратно до ВМТ первого поршня

25. Ставим ГБЦ, закручиваем болты в несколько этапов, в руководстве есть описание

26. Ставим распредвалы, звездочки и все остальное навесное в обратной последовательности, и немного тут Фото-отчет по замене МСК на QG15DE

27. С масляного поддона срезаем старый герметик, наносим новый и закручиваем.

28. Собираем все оставшееся

29. Заливаем жидкости

30. Не забываем прокрутить двигатель вручную чтобы убедиться что ГРМ правильно собран

я крутил сначала вручную, потом стартером (без свечей), затем одевал разъемы на форсы и катушки

кстати, не забываем, что снятую ГБЦ не нужно сильно наклонять и переворачивать, а то выпадут толкатели клапанов с регулировочными шайбами, будет потом весело все это собирать обратно.

Использовался инструмент:

динамометрические ключи от 5 до 25 и от 20 до 110 Н*м

оправка для сжатия колец

запчасти:

Nissan 12111-4M50A Вкладыш шатунный 8х134,03р =1072р

Nissan 12033-4M510 Комплект поршневых колец 2 078,61р

Nissan 13271-4M501 Прокладка клапанной крышки 67,18р

Nissan 11044-4M51A Прокладка головки блока 821,88р

Nissan 13270-4M500 Прокладка клапанной крышки 273,40р

щас вспомнил, что забыл заменить прокладку в клапанной крышки, которая на вентиляцию картерных газов идет. правда я менял ее или год или 2 назад, не совсем еще задубела.

проехал 170 км, масло по щупу так же, даже после такого расхода кажется что прибавляется))))

щас пока на работе, машина временно заморожена. о дальнейшем пробеге и расходе напишу пойже

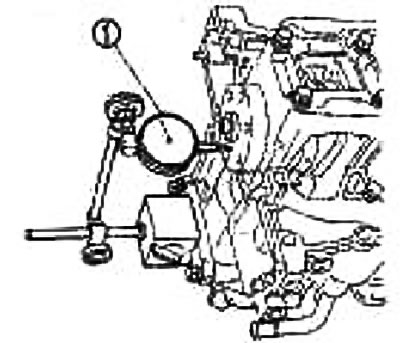

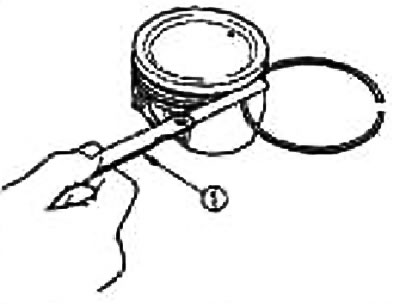

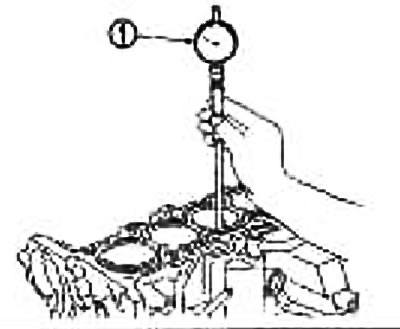

При помощи индикатора (1) измерьте зазор между упорными подшипниками и плечом кривошипа, перемещая коленвал вперед и назад.

Стандарт: 0,060-0,260 мм

Предел: 0,3 мм

Если измеренное значение превышает предел, замените упорные подшипники и проведите измерение повторно. Если зазор все еще превышает предел, замените также и коленвал.

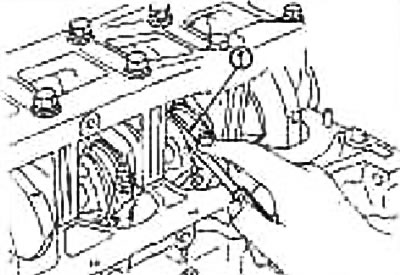

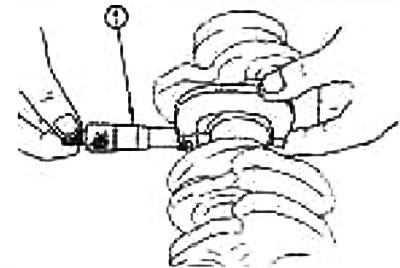

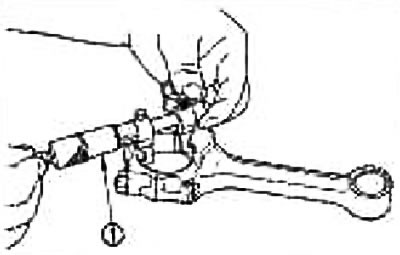

Боковой зазор шатуна

При помощи щупа (1) измерьте боковой зазор между шатуном и плечом кривошипа.

Стандарт: 0,050-0,420 мм

Предел: 0,5 мм

Если измеренное значение превышает предел, замените подшипники шатуна и проведите измерение повторно. Если зазор все еще превышает предел, замените также и коленвал.

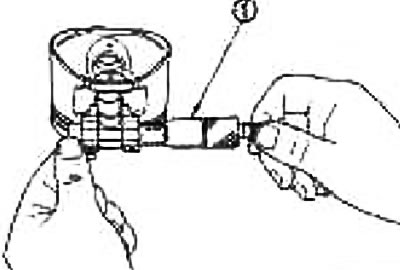

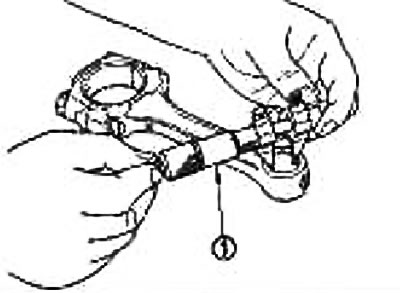

Зазор между поршнем и поршневым пальцем

Внутренний диаметр отверстия под поршневой палец

При помощи нутромера (1) измерьте внутренний диаметр отверстия под поршневой палец.

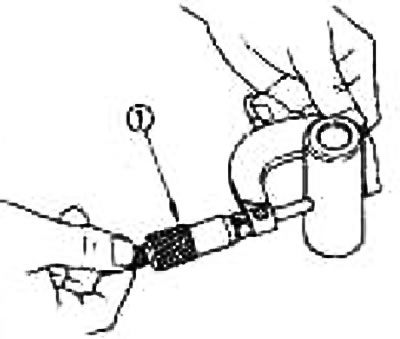

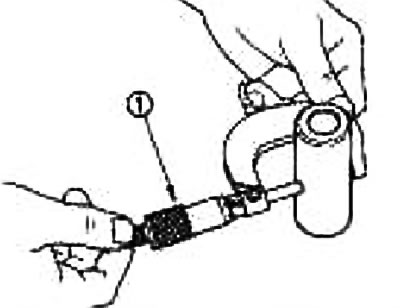

Наружный диаметр поршневого пальца

При помощи микрометра (1) измерьте наружный диаметр поршневого пальца.

Стандарт: 17,996-18,000 мм

Зазор между поршнем и поршневым пальцем

(Зазор поршневого пальца) = (диаметр отверстия под поршневой палец) - (наружный диаметр поршневого пальца)

* Если полученный зазор отличается от нормы, замените поршень и поршневой палец в сборе.

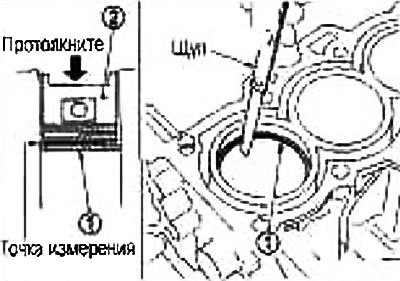

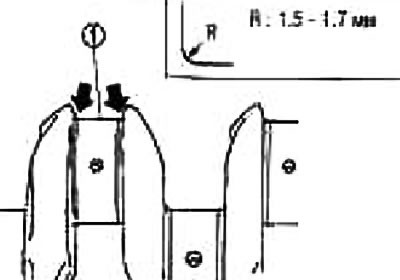

Боковой зазор поршневого кольца

При помощи щупа (1) измерьте зазор между поршневым кольцом и канавкой.

| Стандарт | Верхнее компрессионное | 0,040-0,080 мм |

| Второе компрессионное | 0,025-0,070 мм | |

| Маслосъемное | 0,030-0,140 мм | |

| Предел | Верхнее компрессионное | 0,11 мм |

| Второе компрессионное | 0,1 мм |

Если измеренное значение отличается от нормы, замените поршень и/или поршневое в сборе.

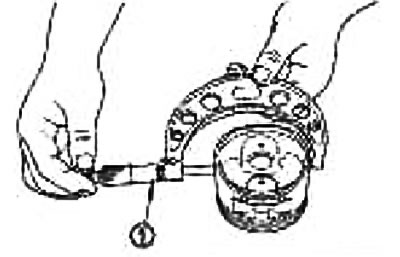

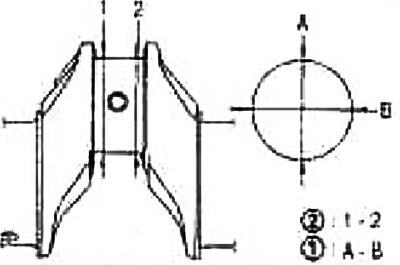

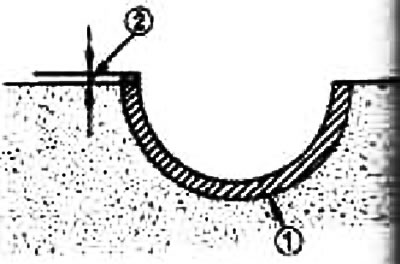

Зазор в замке поршневого кольца

Протолкните поршневое кольцо (1) поршнем (2) до середины цилиндра и при помощи щупа измерьте зазор в замке.

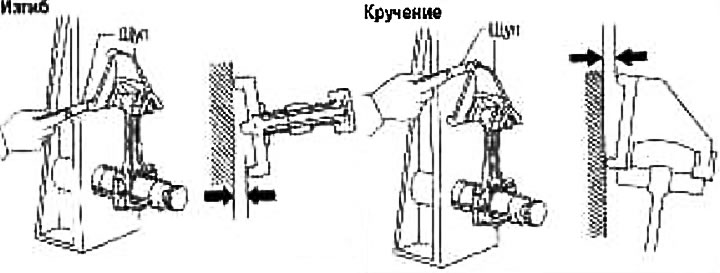

Изгиб и кручение шатуна

Выполните проверку при помощи приспособления для проверки соосности головок шатуна.

Предельный изгиб: 0,15 мм на 100 мм длины

Предельное кручение: 0,30 мм на 100 мм длины

Если кручение или изгиб превышает предел, замените шатун в сборе.

Диаметр большой головки шатуна

Стандарт: 43,000-43,013 мм

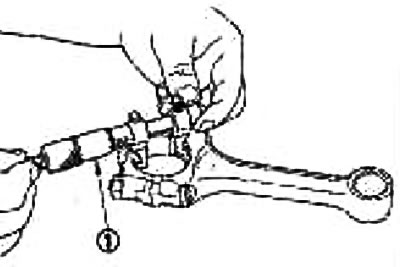

Масляный зазор втулки малой головки шатуна

Внутренний диаметр втулки малой головки шатуна

Измерьте внутренний диаметр втулки малой головки шатуна при помощи нутромера (1).

Стандарт: 17,962-17,978 мм

Наружный диаметр поршневого пальца

Измерьте наружный диаметр поршневого пальца при помощи микрометра (1).

Стандарт: 17,996-10,000 мм

Масляный зазор втулки малой головки шатуна

(Масляный зазор втулки малой головки шатуна) = (внутренний диаметр малой головки шатуна) - (наружный диаметр поршневого пальца)

Стандарт: от -0,018 до -0,038 мм

Если полученное значение отличается от нормы, замените шатун в сборе и/или поршень и поршневой палец в сборе.

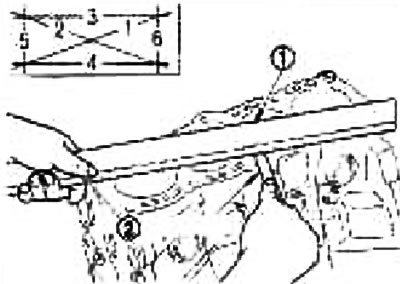

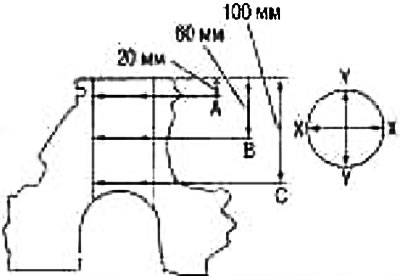

Коробление блока цилиндров

При помощи скребка удалите следы прокладки с поверхности блока цилиндров, а также удалите масло, накипь, нагар и прочие загрязнения.

Внимание: Не допускайте попадания остатков прокладки в каналы для подвода масла или охлаждающей жидкости.

Проверьте, не покороблена ли верхняя поверхность блока цилиндров, выполнив измерения в 6 различных направлениях при помощи линейки (1) и щупа (2).

Предел: 0,1 мм

Если коробление превышает предел, замените блок цилиндров.

Внутренний диаметр корпуса коренного подшипника

При помощи нутромера (1) измерьте внутренний диаметр корпуса коренного подшипника.

Стандарт: 49,000-49,016 мм

Если диаметр отличается от нормы, замените блок цилиндров и крышки коренных подшипников в сборе.

Зазор между поршнем и стенкой цилиндра

Внутренний диаметр цилиндра

Если измеренное значение превышает предел или если на внутренних стенках цилиндра имеются царапины и/или задиры, выполните хонингование или расточку цилиндра.

Имеются поршни увеличенного ремонтного размера. При использовании поршня увеличенного ремонтного размера выполните расточку цилиндра так, чтобы зазор между поршнем и стенкой цилиндра соответствовал норме.

При использовании поршня увеличенного ремонтного размера расточите все цилиндры и поставьте кольца увеличенного ремонтного размера.

Увеличенный ремонтный размер: на 0,2 мм

Диаметр юбки поршня

Измерьте наружный диаметр юбки поршня при помощи микрометра (1).

Точка измерения (расстояние от низа):

Двигатель CR14DE: 32,3 мм

Двигатель CR14DE, стандарт: 72,980-73,010 мм

Зазор между поршнем и стенкой цилиндра

(Зазор) = (внутренний диаметр цилиндра) - (наружный диаметр юбки поршня)

Стандарт: 0,010-0,030 мм

Расточка цилиндра

D: диаметр расточки;

А: измеренный диаметр юбки поршня;

В: зазор между поршнем и стенкой цилиндра (стандартное значение);

С: припуск на хонингование 0,02 мм

2. Установите крышки и затяните крепежные болты с требуемым моментом В противном случае при окончательной сборке цилиндры могут деформироваться.

3. Расточите цилиндры.

Если требуется расточить какой-либо цилиндр, выполните расточку и всех других цилиндров.

Не снимайте слишком много металла за один проход: не более 0,05 мм или около того.

4. Выполните хонингование цилиндров и добейтесь требуемого зазора между поршнем и стенкой цилиндра.

5. Измерьте овальность и конусность обработанных цилиндров.

Измерение следует проводить после того, как цилиндры охладятся.

Диаметр коренной шейки коленвала

Измерьте наружный диаметр коренных шеек коленвала при помощи микрометра (1).

Стандарт: 44,954-44,970 мм

Наружный диаметр шатунной шейки

Измерьте наружный диаметр шатунных шеек при помощи микрометра.

Стандарт: 39,961-39,974 мм

Овальность и конусность шеек коленвала

При помощи микрометра измерьте все коренные и шатунные шейки в 4 различных точках, показанных на рисунке.

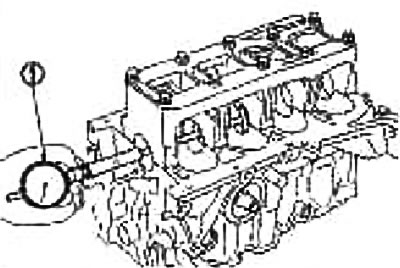

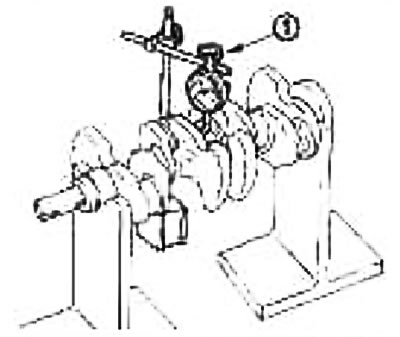

Биение коленвала

Поставьте призмы на плоскую поверхность и установите на них коленвал крайними шейками.

Вертикально установите индикатор (1) на коренную шейку №3.

Проворачивая коленвал, считайте показания индикатора (максимальное показание индикатора).

Предел: 0,05 мм

Если биение превышает предел, замените коленвал.

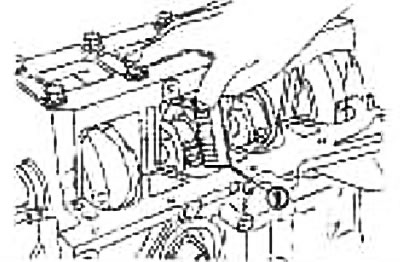

Масляный зазор подшипников шатуна

Способ вычисления

(Масляный зазор) = (внутренний диаметр подшипника шатуна) - (наружный диаметр шатунной шейки)

Стандарт: 0,010-0,044 мм Предел: 0,064 мм

Способ с использованием калиброванной пластмассовой проволоки plastigage

Полностью удалите масло и пыль с шатунных шеек и поверхностей подшипников.

Разрежьте проволоку (1) на отрезки немного короче, чем ширина подшипников, уложите их в направлении оси коленвала, только не на смазочные отверстия.

Внимание: Не проворачивайте коленвал.

Снимите крышки и подшипники шатуна и измерьте ширину отрезков проволоки шкалой на ее упаковке.

Указания по применению подшипников уменьшенного ремонтного размера.

Если заданного масляного зазора в подшипниках шатуна нельзя добиться при помощи подшипников шатуна стандартного размера, воспользуйтесь подшипниками уменьшенного ремонтного размера.

При использовании подшипника уменьшенного ремонтного размера измерьте внутренний диаметр подшипника шатуна на установленном подшипнике и перешлифуйте шатунную шейку так, чтобы масляный зазор соответствовал норме.

Таблица подшипников шатуна уменьшенного ремонтного размера

Масляный зазор коренных подшипников

Способ вычисления

(Масляный зазор) = (внутренний диаметр коренного подшипника) - (диаметр коренной шейки коленвала)

Способ с использованием калиброванной пластмассовой проволоки PLASTIGAGE

Полностью удалите масло и пыль с коренных шеек и поверхностей подшипников.

Разрежьте проволоку (1) на отрезки немного короче, чем ширина подшипников, уложите их в направлении оси коленвала, только не на смазочные отверстия.

Внимание: Не проворачивайте коленвал.

Снимите крышки коренных подшипников и подшипники и измерьте ширину отрезков проволоки шкалой на ее упаковке.

Выступание коренного подшипника или подшипника шатуна над плоскостью разъема.

Если подшипники не соответствует норме, замените их.

Деформация маховика

Измерьте деформацию контакт поверхности маховика со сцеплен, помощи индикатора (1) (максимальное показание индикатора).

Проведите точное измерение геометрических размеров на повторно используемых или отремонтированных деталях. Определите класс сопоставлением результатов измерений со значениями, представленными в таблицах подбора отдельных компонентов

Более подробные сведения по способам измерения каждой детали, нормам повторного использования и способам подбора компонентов по месту см, в тексте.

Порядок подбора поршней

Когда используется новый блок цилиндров

Примечание: Форма днища поршня отличается от двигателя к двигателю, как и место расположения маркировки, показанное на рис.

Когда старый блок цилиндров используется повторно

1. Измерьте внутренний диаметр цилиндров.

3. Подберите поршень соответствующего класса.

Таблица подбора поршней

Двигатель CR14DE, единица измерения - мм.

| Класс | 1 | 2 | 3 |

| Внутренний диаметр цилиндра | 73,000-73,010 | 73,010-73,020 | 73,020-73,030 |

| Диаметр юбки поршня | 72,980-72,990 | 72,990-73,000 | 73,000-73,010 |

Порядок подбора коренных подшипников

Когда используется новый блок цилиндров и коленвал

Когда старые блок цилиндров и коленвал используются повторно

1. Измерьте внутренний диаметр корпуса коренного подшипника в блоке цилиндров и диаметр коренной шейки.

4. Подберите класс коренного подшипника (от STD1 до STD7) на пересечении горизонтальной строки и вертикальной колонки в следующей таблице подбора.

Таблица подбора коренных подшипников

| Внутренний диаметр коренного подшипника в блоке цилиндров | - | 49,004/49,000 | 49,008/49,004 | 49,012/49,008 | 49,016/49,012 | |

| Наружный диаметр коренной шейки | Метка класса (выбита) | - | 0 | 1 | 2 | 3 |

| 44,970/44,966 | 0 | Класс подшипника Толщина подшипника Цветовая маркировка | STD1 2,002/2,006 красный | STD2 2,004/2,008 зеленый | STD3 2,006/2,010 Желтый | STD4 2,006/2,012 синий |

| 44,966/44,962 | 1 | Класс подшипника Толщина подшипника Цветовая маркировка | STD2 2,004/2,008 зеленый | STD3 2,006/2,010 желтый | STD4 2,000/2,012 синий | STD5 2.010/2,014 розовый |

| 44,962/44,958 | 2 | Класс подшипника Толщина подшипника Цветовая маркировка | STD3 2,006/2.010 желтый | STD4 2,008/2,012 синий | STD5 2,010/2,014 разовый | STD6 2,012/2,016 белый |

| 44,958/44,954 | 3 | Класс подшипника Толщина подшипника Цветовая маркировка | STD4 2,000/2,012 синий | STD5 2,010/2,014 розовый | STD6 2,012/2,016 белый | STD7 2,014/2,018 синий/желтый |

Указания по применению подшипников уменьшенного ремонтного размера

Если заданного масляного зазора в коренных подшипниках нельзя добиться при помощи коренных подшипников стандартного размера, воспользуйтесь подшипниками уменьшенного ремонтного размера.

При использовании подшипника уменьшенного ремонтного размера измерьте внутренний диаметр коренного подшипника на установленном подшипнике и перешлифуйте коренную шейку так, чтобы масляный зазор соответствовал норме.

Читайте также: